Aurore Bousquet¶

- Contenu

- Aurore Bousquet

- Carnet de bord stage M1.

- 2024-01-08 Formation freecad

- 2024-01-08 Mise à jour du cahier des charges

- 2024-01-09 Fin du cahier des charges.

- 2024-01-10 Conception préliminaire.

- 2024-01-11 Diagnostic de l'architecture + fin du schéma de principe

- 2024-01-12 Recherche de solution lieux d'appuis.

- 2024-01-12 Recherche de solution "mode transport".

- 2024-01-15 Suite conception architecturale du bras01 avec une courroie:

- 2024-01-15 Dimensionnement moteur

- 2024-01-15 Solutions guidage du contrepoids

- 2024-01-16 Préparation CAO

- 2024-01-16 Valeurs des dimensions

- 2024-01-16 Wiki openbeelab

- 2024-01-17 CAO, prise en main.

- 2024-01-18 CAO, suite de la prise en main

- 2024-01-19 CAO

- 2024-01-19 Vision globale des pièces entre elles.

- 2024-01-22 Avancée de la CAO

- 2024-01-23 Transmission des signaux aux moteur pas à pas.

- 2024-01-23 Mise à jour des noms dans la CAO

- 2024-01-23 Mécanisme du mode transport

- 2024-01-23 Capteur photosensible

- 2024-01-24 Suite du travail sur le mode transport et les pièces pour faire passer les signaux .

- 2024-01-24 Balance de ruche sur le site de l'atelier paysan.

- 2024-01-25 supports pointes et contre-pointes

- 2024-01-26 Dernières solution technique à choisir.

- 2024-01-29 Choix du mode transport et modélisation

- 2024-01-29 Choix du mécanisme de déplacement du contre poids.

- 2024-01-30 Conception du système de déplacement du contre poids.

- 2024-01-31 CAO du balancier

- 2024-02-01 CAO du contre poids

- 2024-02-02 CAO du contre poids

- 2024-02-05 Finition de la CAO

- 2024-02-06 Mise au point de la transmission de signal

- 2024-02-07 Vérification des dimensions de la balance suivant les ruches

- 2024-02-08 liens entre les données dans la CAO.

- 2024-02-09 Fixation des pointes

- 2024-02-09 Recherche poids freecad

- 2024-02-12 FEM

- 2024-02-13 choix des matériaux

- 2024-02-13 Dimensionnement guidage linéaire suivant la masse du contrepoids.

- 2024-02-14 préparation du tableau du coût suivant la série

- 2024-02-15 Prise en main de l'atelier FEM

- 2024-02-16 CAO et organisation.

- 2024-02-19 MEF

- 2024-02-20 Mise en plan pour devis de production.

- 2024-02-21 Devis et nomenclature

- 2024-02-21 Finalisation MEF

- 2024-02-22 Réglage sur la CAO

- 2024-02-23 Modification Cahier des charges.

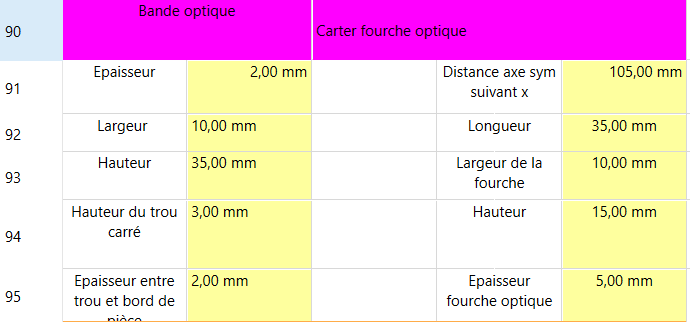

- 2024-02-23 Interface tableau CAO paramétrique.

- 2024-02-23 MEF avec la masses (80%) des ruches durant la miellé

- 2024-02-23 Différentes solutions pour la fabrication en ESAT

- 2024-03-04 Support du capteur optique.

- 2024-03-04 CAO du support du contrepoids de ceinture de plongé.

- 2024-03-04 Système de sécurité contre le glissement du plateau.

- 2024-03-05 Sourcing des vis et écrous.

- faire bilan de la conception par rapport au CdCF.

- 2024-03-05 Nomenclature produit pour une Dadant.

- 2024-03-05 PFS balance (2D) pour documentation scientifique.

- 2024-03-06 Notice de montage pour le système de déplacement du contrepoids + calculs isostatisme.

- 2024-03-07 Fin de la CAO et exportations des fichiers.

- 2024-03-08 conditions d'itérations du wiki

- Etapes restantes :

- Carnet de bord stage M1.

Carnet de bord stage M1.¶

2024-01-08 Formation freecad¶

- Tutoriels: https://tube.aquilenet.fr/w/p/1kRD5Ef5AVYJz3qydiStDN

Dé à jouer + impression 3D et pot à crayon

- Tutoriels paramétrique, avec spreadsheet (tableur)

2024-01-08 Mise à jour du cahier des charges¶

I. Le cahier des charges de la balance de ruches

Le BESOIN : Mesurer la masse de la ruche durant toute l'année

Listes des contraintes :- Avoir une bonne précision.

- Absence de manutention des ruches.

- Fabrication en atelier petite série et moyenne série.

- Adaptable à tous les types des ruches.

- Assurer la sécurité des apiculteurices et des abeilles.

- maintenant et réparation des balances.

- Résister au milieu ambiant.

II. Étude préliminaire de conception

| Tableau Avantage/inconvenant des modèles de ruche à optimiser : | ||

| différentes versions | Avantages | Inconvenants |

|---|---|---|

| modèle 1 : | simplicité de conception | coût |

| tenu dans le temps/ précision (fluence) | ||

| modèle 2 : | coût | précision de la mesure |

| encombrement | tenu de la précision de mesure dans le temps | |

| modèle 3 : | simplicité de conception | stabilité ( danger à l'utilisation) |

| modèle 4 : http://www.openhivescale.org/ | précision ( au centième entre 30kg et 500kg ?) | nombre de pièce |

| maintenance | adapté à la petite série | |

| coût (de fabrication et de maintenance) | ||

2024-01-09 Fin du cahier des charges.¶

I. Suite du cahier des charges de la balance de ruche.

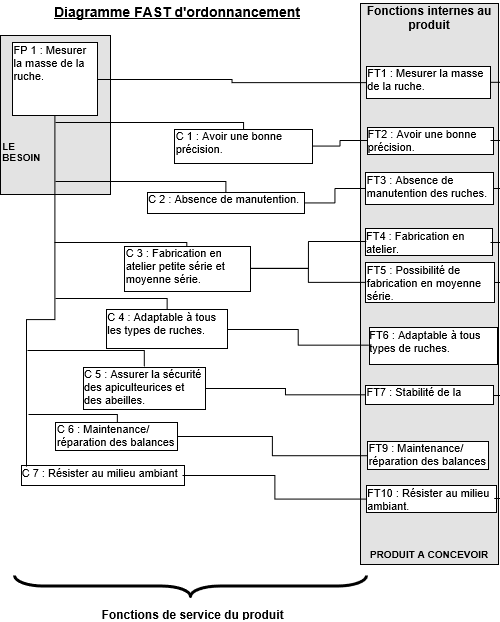

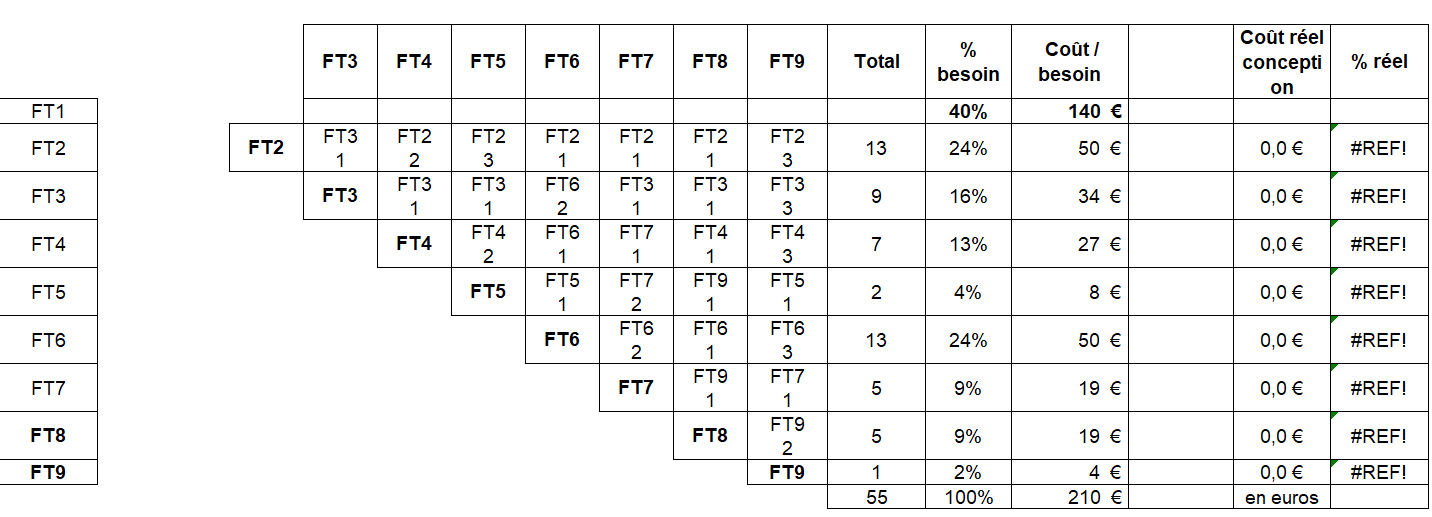

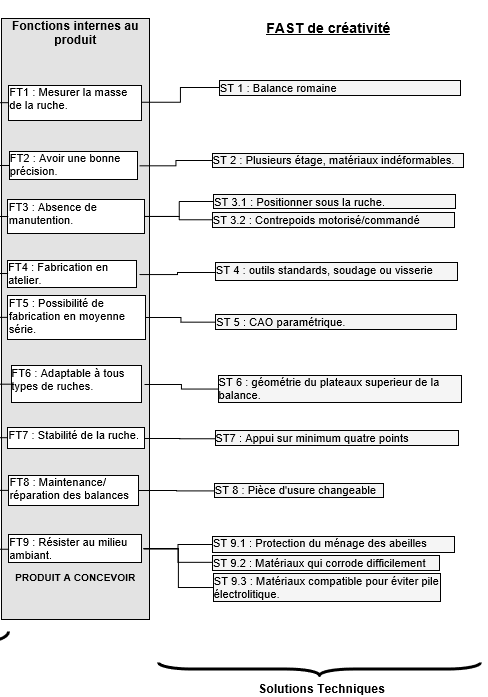

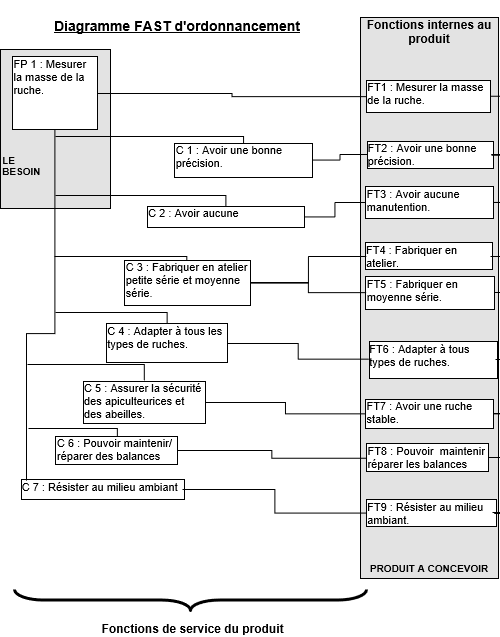

Fast de coordination des fonctions technique (FT) :

première projection du coût de la balance et de son entretien :

Les balances des ruches du commerce ont un coût moyen de 350€ à l'achat, mais elle ne sont pas réparable généralement. Il faut donc compter un coût d'entretien presque aussi élever que le coût d'achat.

Soit nous avons un cout d'achat et entretient moyen d'environ 650€.

Nous allons donc partir sur un coût maximum de 350€.

Pour la répartition par fonction technique, nous allons utiliser 40% de ce montant pour la fonction technique principale (FT1) et le reste pour les autres FT.

Tri croisé pour avoir une approximation des coûts pour les fonctions techniques secondaires.

Caractérisation des fonctions techniques (FT) :

NB : Niveau de flexibilité qualitatif (qui précise son degré de négociabilité) :

*Flexibilité nulle : F0 (niveau impératif)

*Flexibilité faible : F1 (niveau peu négociable)

*Flexibilité moyenne : F2 (niveau négociable)

*Flexibilité forte : F3 (niveau très négociable)

| FT1 : Mesurer la masse de la ruche. | |||

| Éléments extérieur | Critères | Niveaux | Flexibilité |

| Ruche/balance | Mesure | en g | F1 |

| Durée | 10 ans | F2 | |

| Masse mesurable | max 150 kg | F1 | |

| Coût | 140€ | F2 | |

Pour la masse maxi d'une ruche, nous choisissons 150kg. Il y a très peu de ruche pleine qui dépasse 150kg.

| FT2 : Avoir une bonne précision. | |||

| Éléments extérieur | Critères | Niveaux | Flexibilité |

| Ruche/balance | Précision | en g | 20g |

| Dérive de la mesure | Le plus faible possible | F0 | |

| Coût | 50€ | F2 | |

Sur le marché les balances de ruches ont des précision d'environ 50g.

| FT3 : Absence de manutention des ruches. | |||

| Éléments extérieur | Critères | Niveaux | Flexibilité |

| terrain/balance | Compatible avec terrains | Tous | F1 |

| Marque sur le terrain | Aucune | F2 | |

| Coût | 34€ | F2 | |

| FT4 : Fabrication en atelier. | |||

| Éléments extérieur | Critères | Niveaux | Flexibilité |

| fabricant·e/balance | Montage | Outils standards | F0 |

| Degrés d'hyperstatisme | H=0 | F1 | |

| Fabrication | Machines standard d'un atelier | F2 | |

| Coût | 27€ | F2 | |

| FT5 : Possibilité de fabrication en moyenne série. | |||

| Éléments extérieur | Critères | Niveaux | Flexibilité |

| fabricant·e/balance | Nombre de pièce | Inferieur à 80 | F1 |

| Fabrication | Moins couteuse possible | F2 | |

| CAO | Paramétrique | F0 | |

| Matériaux | Facile à usiner/souder | F1 | |

| Coût | 8€ | F2 | |

| FT6 : Adaptable à tous types de ruches. | |||

| Éléments extérieur | Critères | Niveaux | Flexibilité |

| Ruche/balance | Taille | Même pour toutes les balances | F1 |

| Support compatible avec toutes les ruches | F0 | ||

| Poids | Supporte toutes les ruches | F0 | |

| Coût | 50€ | F2 | |

| FT7 : Stabilité de la ruche. | |||

| Éléments extérieur | Critères | Niveaux | Flexibilité |

| Ruche/balance | Appui | Minimum 4 points | F0 |

| Sur les partie solide de la ruche | F1 | ||

| Angle du plateau | Faible | F1 | |

| Coût | 19€ | F2 | |

| FT8 : Maintenance et réparation des balance. | |||

| Éléments extérieur | Critères | Niveaux | Flexibilité |

| balance | Pièces d'usures | Facilement changeable | F0 |

| Réparable en atelier | F1 | ||

| Démontable | Outils standards | F1 | |

| Coût | 19€ | F2 | |

| FT8 : Résister au milieu ambiant. | |||

| Éléments extérieur | Critères | Niveaux | Flexibilité |

| milieu ambiant/balance | Protection | IP64 | F0 |

| Température utilisation | -15°C à 50°C | F1 | |

| Durée de tenu à la corrasion | 10 ans | F1 | |

| Coût | 4€ | F2 | |

II. Conception préliminaire.

Description des différents modèles de ruche déjà fabriqué par le Fablab :- Modèle 1 : Balance composée de quatre jauges de contraintes (HBM PW6CC3MR 30kg) sur une armature en acier/alu.

Problème de cette balance : les jauges de contraintes ont une grosse dérive de mesure dans le temps, cela est dû à la fluence du matériau.

- Modèle 2 : Balance composée de quatre capteurs piézoélectriques vitrifiés entre deux cadres rectangulaires en acier.

Problème de cette balance : Il y a de la dérive des mesures de la masse dans le temps.

- Modèle 3 : Balance composée de trois capteurs piézoélectriques vitrifiés entre deux cadres triangulaires en acier (comme modèle 2) avec trois pieds.

Problème de cette balance : En plus de la dérive des mesures comme le modèle 2, elle n'est pas stable, trois pied c'est trop dangereux.

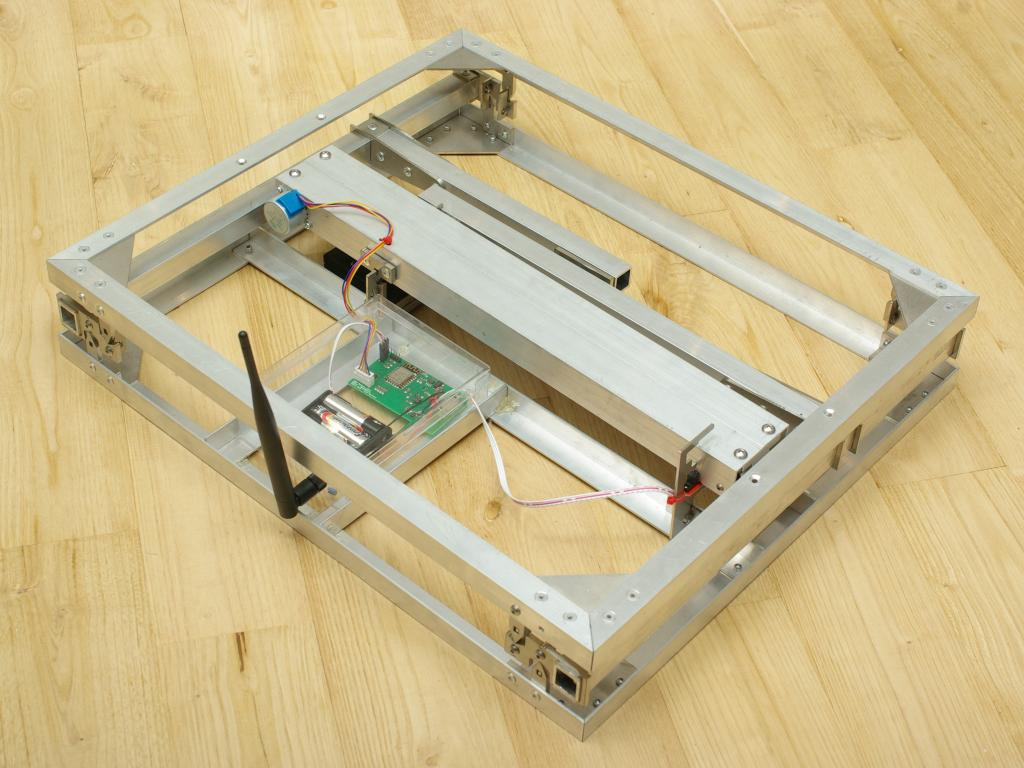

- Modèle 4 : Balance mécanique sans éléments déformables en acier, avec un capteur photosensible et un avec une fourche optique (?) et un petit moteur (ROHS 28BYJ-48 5V DC).

Problème de cette balance : La balance est en quatre partie c'est encombrant.

- Modèle 4 bis : Même balance que le modèle 4 mais en alliage aluminium et assemblé avec des ?, avec une fourche optique (?) et un petit moteur (ROHS 28BYJ-48 5V DC).

Problème de cette solution : beaucoup de pièce.

- CR1 : Une mesure fiable sur le temps.

- CR2 : La stabilité.

- CR3 : La précision.

- CR4 : Le coût de maintenance.

- CR5 : Le coût.

Nous utilisons une échelle de 0 à 3 pour le tableau ci-dessous.

| Tableau critérié pour choisir la solution à optimiser sur la suite du projet | ||||||

| Critères | CR1 | CR2 | CR3 | CR4 | CR5 | TOTAL |

| coef. critère | 3 | 2 | 2 | 2 | 2 | 12 |

| Modèle 1 |

0 | 3 | 2 | 0 | 1 | 12 |

| 0 | 6 | 4 | 0 | 2 | ||

| Modèle 2 |

2 | 2 | 2 | 1 | 2 | 20 |

| 6 | 4 | 4 | 2 | 4 | ||

| Modèle 3 |

2 | 0 | 2 | 1 | 3 | 18 |

| 6 | 0 | 4 | 2 | 6 | ||

| Modèle 4 et 4 bis |

3 | 2 | 6 | 2 | 2 | 29 |

| 9 | 6 | 6 | 4 | 4 | ||

| MOYENNE | 19,75 | |||||

| Choix du décideur·se : Modèle 4 et 4 bis | Justification : Modèle le plus fiable dans le temps car pas sujet à la dérive des mesures comme nous avons une masse permanente, c'est aussi le moins cher en prenant en compte la maintenance. | |||||

2024-01-10 Conception préliminaire.¶

LE CONCEPT DU PRODUIT

Nous allons donc continuer la conception reprenant le modèle 4.

Explication du mécanisme de la balance : (source : http://www.openhivescale.org/index-fr)

L'idée est celle des balances romaines, avec un moteur pour déplacer le poids et un capteur optique pour détecter l'équilibre de la balance, puis un microcontroleur qui pilote et envoie les données.

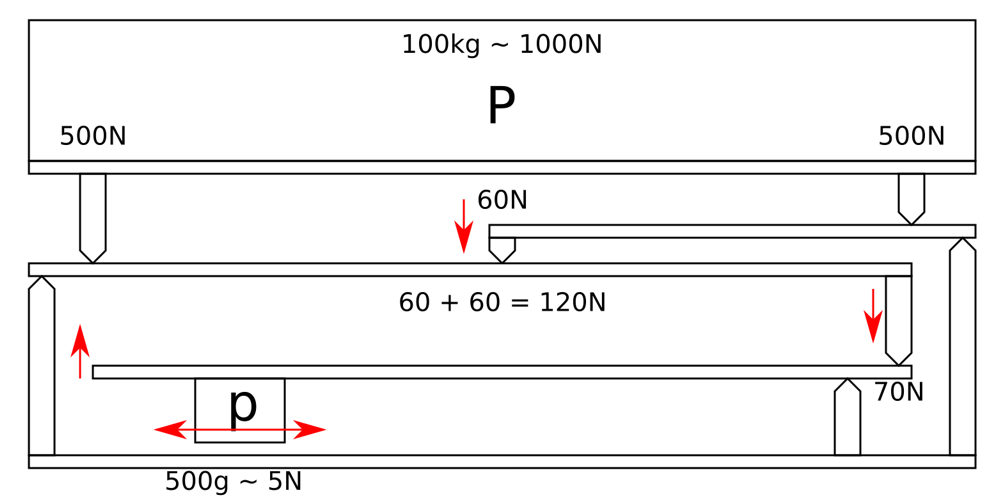

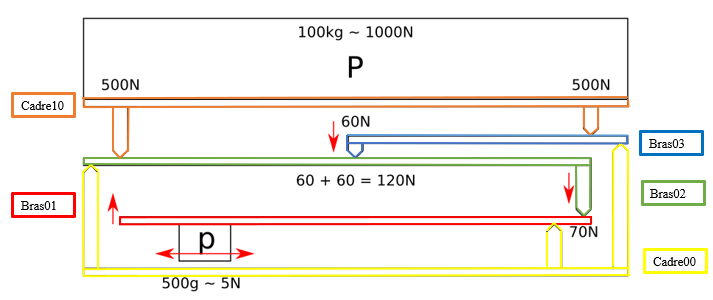

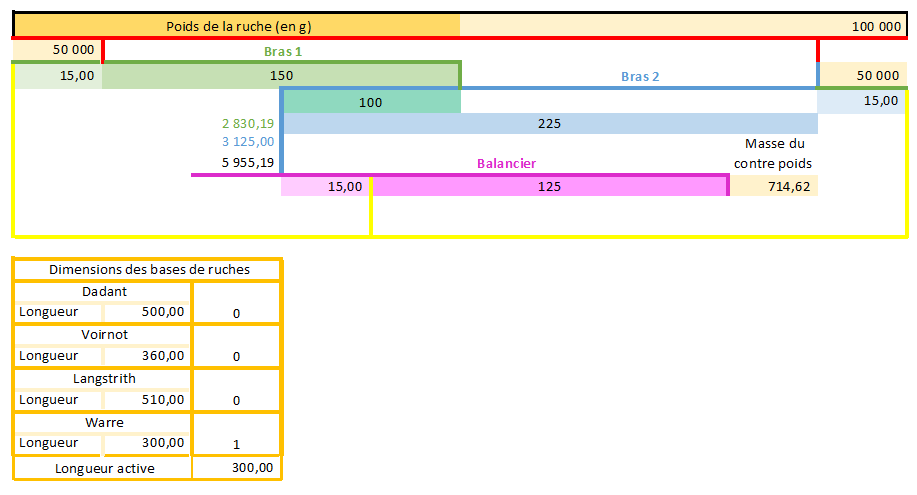

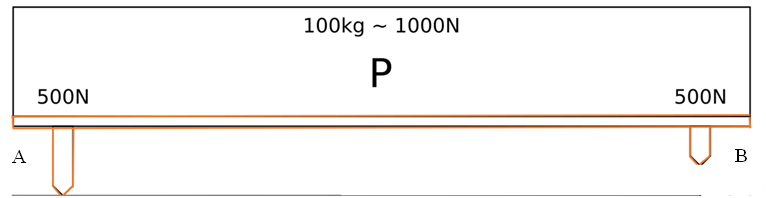

La Balance n'est pas suspendu comme la balance romaine, elle se place sous la ruche. On dispose un contrepoids de 500g, et deux "étages" de bras de levier jusqu'au plateau pour la ruche. Tout cela dans un espace de 430/500mm.

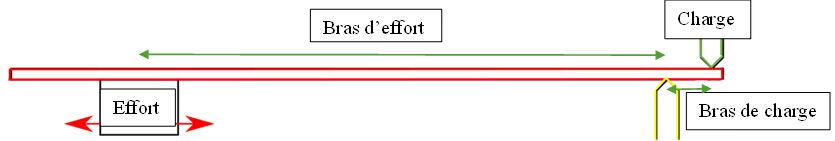

Le schéma ci-dessous explique comment fonctionne la balance, avec les forces et bras de levier.

Pour avoir toutes les informations du principe de la balance, il manque la position du capteur optique qui se situe en bout de course après le contrepoids. Ainsi que le moteur et le mécanisme pour déplacer le contre poids afin de trouver l'équilibre.

| ST3.2 : Déplacer le contre poids | ||||||

| Critères | CR1 | CR2 | CR3 | CR4 | CR5 | TOTAL |

| coef. critère | 1 | 2 | 2 | 3 | 3 | 12 |

| Solution 1 : guidage pivot glissant + courroie crantée | 1 | 2 | 3 | 3 | 3 | 23 |

| 1 | 4 | 6 | 6 | 6 | ||

| Solution 2 : vis/écrou | 3 | 3 | 0 | 1 | 1 | 15 |

| 3 | 6 | 0 | 3 | 3 | ||

| Solution 3 : guidage pivot glissant + câble | 2 | 2 | 2 | 1 | 2 | 19 |

| 2 | 4 | 4 | 3 | 6 | ||

| MOYENNE | 19 | |||||

| Choix du décideur·se : Solution 1 | Justification : C'est la solution la moins cher, et la plus simple à installer dans le mécanisme. | |||||

CR1 : encombrement

CR2 : Compatibilité avec grande série

CR3 : Oxydation

CR4 : précision géométrique de fabrication

CR5 : Coût

+Schéma de principe du mécanisme pour déplacer le contrepoids : la courroie cranté et le guidage pivot glissant +

A faire au propore !

Les solutions techniques choisies :

2024-01-11 Diagnostic de l'architecture + fin du schéma de principe¶

CONCEPTION ARCHITECTURALE

Dans cette partie, nous allons choisir l'architecture de la balance.

Nous avons deux architecture différente sur le modèle 4 et 4 bis.

| Tableau avantages et inconvénients des architectures déjà existante. | ||

| Modèle | Avantages | Inconvénients |

| Modèle 4 | Sur étage pour laisser libre le contrepoids | En plusieurs morceaux |

| Modèle 4 bis | Symétrique meilleur répartition des charges | Pas d'étage, on ne peut pas la poser sur un sol plat |

| En une seule pièce (+ facile à déplacer) (-un peu long au démontage) | ||

- Un système qui permet d'avoir la balance en une partie.

- Un mode transport pour soulever les points d'appuis de mesure lors des transport.

- Un système compatible avec les systèmes d'accroche des ruches pour pouvoir laisser les balances sous les ruches même lors du transport.

- Les ruches doivent pouvoir fonctionner sur deux blocs (parpaings) ou un sol plat.

- Le système doit être symétrique pour une meilleur répartition des charges.

- Les pièce d'usures doivent être changeable.

- Contrepoids sans liaison rigide avec douille à billes. D'après les recherche déjà effectuer par Alexandre Rougeron sur la précision de mesure.

Diagnostic de la CAO :

Modèle 4 : S'ouvre bien, tri des pièces effectué.

Modèle 4bis : S'ouvre bien sur openscad mais difficulté de la basculer sur freecad.

Schéma d'architecture :

A faire

On peut découper la balance en 5 parties avec des sous parties :

- Le cadre du bas, qu'on nommera Cadre00

- Le bâti, Bati00

- Les consommables, Conso00

- Le bras avec le poids, qu'on nommera Bras11

- Le bâti, Bati11

- Les consommables, Conso11

- Le bras du milieu, qu'on nommera Bras12

- Le bâti, Bati12

- Les consommables, Conso12

- Le bras du haut, qu'on nommera Bras13

- Le bâti, Bati13

- Les consommables, Conso13

- Le cadre du haut, qu'on nommera Cadre10

- Le bâti, Bati10

- Les consommables, Conso10

- 5 pièces moulées + ajout des pièces d'usures détachables.

- Soudage des pièces pour former les 5 grandes parties + ajout des pièces d'usures détachables.

- Assemblage par boulons des pièces pour les 5 grandes parties + ajout des pièces d'usures détachables (modèle4bis).

- La petite série : qu'on assimile au bricolage dans un atelier; le soudage et l'assemblage son des solutions possible. L'option des moules est bien trop onéreuse.

- La moyenne série : on peut envisager les pièces moulées ou une partie et le soudage ou l'assemblage des pièces si il n'y a pas trop de pièces.

- La grande série : il faut un maximum de pièces moulées et un minimum de pièces à assembler.

Dans notre CAO il faut donc que tous les "Bâti" des parties de la balance soient compatible avec du moulage ou non, pour juste avoir à modifier les paramètres de la CAO pour changer de série de production.

| Tableau de recherche de solution pour la forme des bâtis | ||

| Solutions | Avantages | Inconvénients |

| Profilé en L | Forme simple à trouver dans le commerce et possibilité de moulage | Jonction dans les angles à paramétrer |

| Poids faible | Difficulté géométrique pour les bras (02 et 03) | |

| Profilé tube carré | Simple à trouver dans le commerce | Pas possible en moulage |

| Approprié pour toutes les parties | ||

| Profilé en U | Forme simple à trouver et possibilité de moulage | Prix |

| Adapté pour toutes les parties | ||

L'utilisation d'éléments possiblement moulés est importante pour la moyenne et grande série.

Il n'est pas obligatoire d'avoir les mêmes éléments sur toute la balance. Une solution est d'utiliser des profilés L pour les cadres et des profilés U pour les bras.

2024-01-12 Recherche de solution lieux d'appuis.¶

Il faut également trouver une solution d'attache des consommables de la balance (points d'appuis).De manière générale, nous considérons que ce sont les parties pointues qui s'useront, pas les lieux d'appuis, nous choisissons donc de rendre changeable seulement les pièces pointues.

Sur une des moitiés symétrique de la balance, il y a 3 sortes d'appuis différents :

- Cadre00/Bras02/Cadre10 et Cadre00/Bras03/Cadre10

La pièce d'appui est liée au bras, soit elle est soudée ou moulée en même temps que le bras.

| Tableau de recherche de solution pour la forme de la pièce pointue. | ||

| Solutions | Avantages | Inconvénients |

pointe en découpe laser  |

Adapté à toutes taille de série | |

Couteaux sur équerre  |

Simple à faire dans un atelier | Peu compatible avec moyenne et grande série |

| Tableau de recherche de solution pour l'attache des pièces pointues. | ||

| Solutions | Avantages | Inconvénients |

| Boulonné au cadre | facilement changeable montable par les apiculteurices | beaucoup de manutention en grande série |

| Imbriqué dans le cadre et maintenu par un élastique ou un fil | Rapide à monter | Complexité et étapes supplémentaires sur le cadre |

- Bras02/Bras03

La pièce d'appui est liée au bras02, soit elle est soudée ou moulée en même temps que le bras.

| Tableau de recherche de solution pour forme des pièces pointues. | ||

| Solutions | Avantages | Inconvénients |

Pointes en découpe laser  |

Adapté à toutes taille de série | |

| Couteaux clou | moins de matière | MIP et MAP |

| Tableau de recherche de solution pour l'attache des pièces pointues. | ||

| Solutions | Avantages | Inconvénients |

| Boulonné au cadre | facilement changeable montable par les apiculteurices | beaucoup de manutention en grande série |

| Imbriqué dans le cadre et maintenu par un élastique ou un fil | Rapide à monter | Complexité et étapes supplémentaires sur le cadre |

- Bras02/Bras01/Cadre00

| Tableau de recherche de solution "où se trouve les pièces d'appuis" | ||

| Solutions | Avantages | Inconvénients |

| Appuis sur le Bras01 | Une seule pièce à changer et bras01 déjà avec montage | Changement des deux pointes d'un coup |

| Appuis sur cadre et Bras02 | Possibilité de changer une seule pointe | Deux pièces montables/démontables |

| Tableau de recherche de solution pour la forme des pièces pointues. | ||

| Solutions | Avantages | Inconvénients |

Pointe en découpe laser  |

Adapté à toutes taille de série | |

Couteaux sur équerre  |

Simple à faire dans un atelier | Peu compatible avec moyenne et grande série |

| Tableau de recherche de solution pour l'attache des pièces pointues. | ||

| Solutions | Avantages | Inconvénients |

| Boulonné au cadre | facilement changeable montable par les apiculteurices | beaucoup de manutention en grande série |

| Imbriqué dans le cadre et maintenu par un élastique ou un fil | Rapide à monter | Complexité et étapes supplémentaires sur le cadre |

- Pointes en découpe laser, cela nous permet d'avoir différentes type de couteau dans un même usinage.

- Boulonnage des pointes sur leurs supports, c'est la solution la plus durable, et l'on peut envisager un montage en fin de chaine de prod ou bien par les apiculteurices directement.

- Le Bras01 seras porteur des deux pointes, cela fait moins de pièce à boulonner.

2024-01-12 Recherche de solution "mode transport".¶

Il faut trouver une solution pour pouvoir transporter la balance en un seul morceau, sans que les pointes ne touche, avec le moins de manipulation possible.

Dans un premier temps, je cherche des solutions pour l'élévation des pointes.- Arbre à came : Un arbre traversant la balance qui une fois tourné soulève toutes les parties de la balance.

- Plusieurs cales en plastique moue pour soulever les pointes :

- A mettre sous les pointes

- A mettre entre les parties pour faire léviter les pointes.

- Rotation des pointes

- suspension des bras : soulever le cadre10 par rapport au cadre00, et le cadre10 soulève avec des fils les bras à des altitudes différentes.

Nous allons poursuivre sur une solution avec deux poignets pour soulever le cadre10, puis un système pour appuyer les bras sur le cadre00.

Différentes solutions pour maintenir les bras sur le cadre00 :

- arbre à came

- une pièce emprunte qui se fixe sur le cadre00, avec des bous de plastiques mous pour amortir les chocs.

- des petites cales

2024-01-15 Suite conception architecturale du bras01 avec une courroie:¶

Nous devons trouver et choisir des solutions technique pour tous les composants du bras01.

| Tableau des besoins techniques et de leurs solutions | |

| Besoins | Solutions |

| La MAP du moteur | Boulonnage |

| La liaison complète moteur/poulie crantée | Poulie avec vis de serrage |

| Arbre moteur plus long pour supprimer le porte a faux. A dimensionner ! | (Pas besoin car poule cranté donc tension faible) |

| MIP et MAP de la deuxième poulie | pivot sur une tigre avec circlips |

| Tendre la courroie | Deuxième poulie déplaçable |

| Fixer la tige du pivot glissant | Même solution que le modèle4bis |

| Lier la douille à billes et la courroie | Pince cranté |

| Lier le contrepoids et la douille à billes (pas rigide) | La douille a bille permet la rotation sur x + tenon/chape pour l'articulation selon y. |

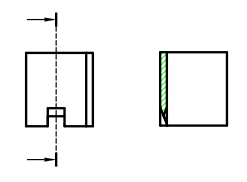

2024-01-15 Dimensionnement moteur¶

Pour dimensionner le moteur, il faut connaitre le couple nécessaire pour faire tourner la courroie. Pour cela j'utilise la distance maximum du contrepoids à la poule, pour avoir le couple max du poids sur la poulie. Je calcul également la force radiale crée par la tension de courroie.

Il faut maintenant choisir le type de moteur, nous avons besoin d'un moteur qui compte les pas.

(Du moteur driver trinamix, en fonction de la courroie et du contrepoids, puis sourcing. )

2024-01-15 Solutions guidage du contrepoids¶

NB : échelle croissante : -- - = + ++| Tableau des critères des solutions de guidages du contrepoids | |||

| Solutions | Courroie crantée avec le moteur/driver | Vis trapézoïdale avec le moteur/driver en bout | Vis trapézoïdale avec le moteur/driver qui se déplace |

| Symétrie de poids | - | + | ++ |

| Moteur sur le coté du bras01 pour entrainer la poulie de la courroie (Solution ? refaire symétrie de poids avec les alimentations du moteur) | Moteur en bout du bras pour faire tourner la vis | Moteur translate sur l'axe de symétrie du bras01 | |

| Encombrement | - | ++ | + |

| Les poulies et la courroie prennent beaucoup de place | Système qui prend le moins de place | Le moteur se déplace dans le bras | |

| Hyperstatisme | + | = | - |

| La courroie permet de rattraper les défauts de fabrication en x et y. Pas de problème de parallélisme. Mais besoin d'un tendeur de courroie, selon le système besoin d'une grande précision de fabrication. | Besoin de parallélisme entre la vis et l'arbre qui soutient la douille à billes. Problème réglé si guidage à billes sur la vis directement. | Besoin d'une grande précision de parallélisme entre l'arbre et la vis et danger de flexion de la vis en la fixant, ce qui entrainerait des frottements trop important dans l'écrou. | |

| Alimentation du moteur | ++ | + | - |

| Simplicité car moteur fixe et possibilité d'avoir les alimentations sur le bras01 | Simplicité car le moteur est fixe, manque de place pour intégrer les alimentations sur le bras. | Complexité car moteur mouvant. | |

| Transmission signal | - | + | = |

| Impossibilité d'avoir une carte sur le moteur car trop encombrant et lourd, donc besoin de faire passer le signal avec une bonne précision par les pointes. | Possibilité d'avoir une carte sur le moteur et un encodeur donc besoin plus faible de faire passer le signal par les pointes | Complexité car moteur mouvant. | |

| Maintenance | ++ | - | - |

| La courroie, les roulements sont des pièces peut cher et facilement changeable, support roulement en impression 3D comme petits roulements | si la vis prend un coup il faut la changer entièrement | Idem pour la vis | |

| Couple/ perte de pas | + | ++ | + |

| Il peut y avoir un effet de flèche sur la courroie | Si la liaison entre la vis et le moteur est fiable | Si le moteur est assez puissant | |

| Coût fabrication & montage | = | = | - |

| Composants pas cher mais complexité lors du montage car beaucoup de pièces et besoin de régler la tension de la courroie. | Mécanisme plus cher que la courroie, mais simplicité de montage | Mécanisme cher | |

| Coût moyenne série | - | + | = |

| Beaucoup de montage dans un petit espace | Peu de pièces | Parallélisme compliqué | |

| Coût grande série | - | + | + |

| Beaucoup de montage dans un petit espace | Peu de pièces | possibilité d'usinage grande série d'outil de montage pur assurer parallélisme | |

| Choix de la Solution : Moteur en bout de bras + vis trapézoïdale | Le moteur en bous de bras est la solution qui est la plus simple à installer sur le bras et c'est le bon compromis pour le coût entre l'implantation et le coût d'achat | ||

Nous devons faire un choix de la solution la plus appropriée, en sachant que toutes ces solutions fonctionne.

2024-01-16 Préparation CAO¶

Dimensions des pièces maitresses (tout en mm) :NB : l'axe x est selon l'axe de guidage du contrepoids.

Fait directement dans le tableur de freeCAD.

- Cadre10 :

- Pointes :

- Hauteur :

- Largeur :

- Angle :

- Epaisseur :

- Position suivant x :

- Petit coté :

- Longueur :

- Partie du L horizontale :

- Partie du L verticale :

- Grand coté :

- Longueur :

- Partie du L horizontale :

- Partie du L verticale :

- Pointes :

- Cadre00 :

- Pointes :

- Hauteur :

- Largeur : même que cadre10

- Angle : même que cadre10

- Epaisseur : même que cadre10

- Position suivant x :

- Support pointe bras01 :

- Position suivant x :

- Position suivant y :

- Hauteur :

- Largeur : même que cadre10

- Epaisseur : même que cadre10

- Petit coté :

- Longueur : même que petit coté cadre10

- Partie du L horizontale : même que cadre10

- Partie du L verticale : même que cadre10

- Grand coté :

- Longueur : même que grand coté cadre10

- Partie du L horizontale : même que cadre10

- Partie du L verticale : même que cadre10

- Pointes :

- Bras03 :

- Pointes :

- Hauteur :

- Largeur : même que cadre10

- Angle : même que cadre10

- Epaisseur : même que cadre10

- Distance depuis la base du bras :

- Support pointe :

- Angle :_même que cadre00_

- Distance des deux pointes :

- Epaisseur : même que cadre10

- Taille des coté du rectangle de fixation : même que tailles U

- tailles des U :

- Longueur du bras suivant x :

- Partie du U horizontale :

- Partie du U verticale :

- Longueur du bras suivant x : même que petit coté cadre10

- distances entre à l'axe de symétrie :

- Pointes :

- Bras02 :

- Plaque support des pointes :

- Distance depuis la base du bras :

- Longueur :

- Largeur :

- Epaisseur : même que cadre10

- tailles des U :

- Longueur du bras suivant x :

- Partie du U horizontale : même que bras03

- Partie du U verticale :_même que bras03_

- Longueur du bras suivant x : même que petit coté cadre10

- distances entre à l'axe de symétrie :

- Plaque support des pointes :

- Bras01 :

- Pointes :

- Hauteur :

- Largeur : même que cadre10

- Angle : même que cadre10

- Epaisseur : même que cadre10

- Distance depuis la base du bras : une pointe suivant support cadre00

- Tailles de L :

- Longueur du bras :

- Partie du L horizontale :

- Partie du L verticale :

- Pointes :

Ensuite j'ajoute tout les alias et les liens entre les mesures.

2024-01-16 Valeurs des dimensions¶

Dans un premier temps, je vais récupérer les dimensions des cadres du modèle4 et l'épaisseur des pointes du modèle 4bis. Ensuite il faut trouver les dimensions pour l'épaisseur des L et des U, en cherchant chez les revendeur de profilé L et U.

2024-01-16 Wiki openbeelab¶

Jusqu'au 19-01, je vais commencer à remplir le wiki d'openbeelab avec le CdCF et une intro racontant le backround du projet.

2024-01-17 CAO, prise en main.¶

On fait le choix de faire une CAO pour moyenne série, donc avec un assemblage de plusieurs pièces et pas de moulage.

| Tableau de choix de la méthode d'assemblage des pièces dites "sans usure". | ||||||

| Critères | CR1 | CR2 | CR3 | CR4 | CR5 | TOTAL |

| coef. critère | 3 | 2 | 1 | 1 | 3 | 10 |

| Méthode 1 : Soudage | 3 | 1 | 3 | 3 | 2 | 23 |

| 9 | 2 | 3 | 3 | 6 | ||

| Méthode 2 : Boulonnage | 1 | 2 | 1 | 2 | 1 | 13 |

| 3 | 4 | 1 | 2 | 3 | ||

| Méthode 3 : Rivetage | 3 | 3 | 1 | 1 | 1 | 21 |

| 9 | 6 | 1 | 3 | 2 | ||

| MOYENNE | 19 | |||||

| Choix du décideur·se : Méthode 1 Le soudage | Justification : Pour une moyenne série, le plus approprié car rapide et solide. | |||||

CR1 : Temps au montage

CR2 : Facilité du montage

CR3 : Nombre de pièces

CR4 : Maintient dans le temps

CR5 : Coût

Valeurs à ajouter :

- Deux hauteurs différentes des pointes, hauteur pointe en lien avec le bras03 et hauteur de pointe en lien avec bras02.

- Longueur de la partie maintient des pointes.

Avec freecad, l'on peut faire des groupes, nous allons faire des groupes par parties. Nous n'allons pas utiliser l'outil assemblage dans freecad car il n'est pas assez évolué. Et cela nous permettra de faire une MEF sur la balance après.

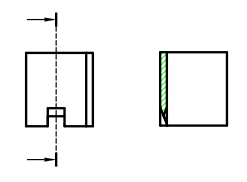

Conception du bras03 :Valeurs à ajouter :

- Epaisseur des U

- Position du plan du bras suivant z

- Position du bras suivant x

- largeur et longueur de la partie fixation des pointes

Si les bras sont moulés il faut que les U soient à l'envers, mais pour un assemblage des trois partie du bras, il faut que les U soient sur le coté.

2024-01-18 CAO, suite de la prise en main¶

Conception du bras02 :Valeurs à ajouter :

- Epaisseur des U

- Position de plan du bras suivant z

- Position du bras suivant x

Valeurs à ajouter :

- Position du plan suivant z

Je rencontre un problème dans la CAO, lorsque je change la hauteur de plus de 10mm les hauteur de pointes du cadre00, les contre pointes change de coté puis impossible de revenir en arrière. Cela est du au balayage, le U se déforme. Je dois soit trouver une solution pour immobiliser l'esquisse du U soit une autre solution de création de volume.

2024-01-19 CAO¶

J'ai modifié toutes mes esquisses pour pouvoir changer les hauteurs sans problèmes de déformations.

Il reste le bras01, je vais dans un premier temps concevoir seulement les deux L et les pointes. Le choix technique de déplacement du contrepoids se fera la semaine prochaine.

L'apparition du bras01 me permet de finir le cadre00 avec le support de la pointe du bras01. Pour le paramétrage, le lieux des pointes sera commander par la partie bras01 et non pas par le cadre00. Car la valeur importante est la largeur horizontal du bras, qui sera modifiée suivant le mécanisme de déplacement du contrepoids.

Mise au propre du tableau spreadsheet, ajout des unités pour éviter des problèmes plus tard. Et liens avec les alias dans les cellules pour pouvoir mettre en forme le tableau après.

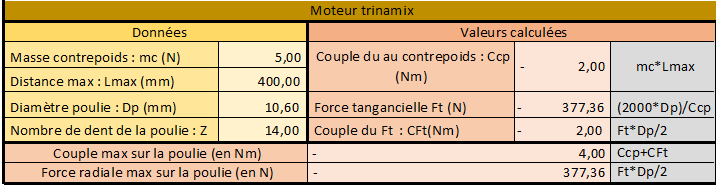

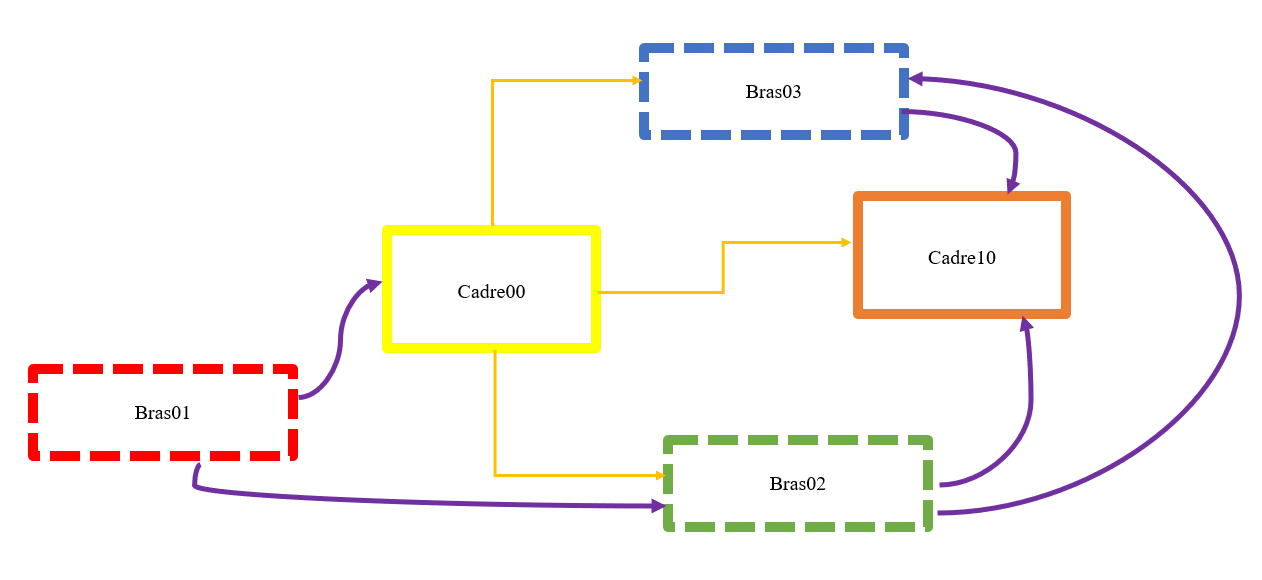

2024-01-19 Vision globale des pièces entre elles.¶

Mise à l'écris de la vision globale présente dans ma tête pour le paramétrage de la CAO

J'ai déconstruit la balance en 5 parties, puis j'ai fait la liste des liens entre ses parties.

Ensuite à l'intérieur des parties, ils y a des mesures communes au différentes pièces.

Le positionnement passe souvent par des trous de passages ou bien une soudure.

Modification des nom des parties pour être plus vite compréhensible par touste.

2024-01-22 Avancée de la CAO¶

J'ai fini la structure en rajoutant le bras balancier, et en liant les dimensions au bras 2 et au bâti.

Pour améliorer la CAO il faudrait réussir à mettre des bornes aux valeur de hauteur de pointes, je ne sais pas encore si cela est possible. Sinon j'écrirais dans une cellule du tableau à coté les bornes à ne pas dépasser pour les pointes du bâti.

2024-01-23 Transmission des signaux aux moteur pas à pas.¶

Un manque de précision de mesure est liée à la gène des câbles d'alimentations du moteur, nous allons donc essayer de les faire passer par des pointes au niveau des pointes du balancier. Pour cela il faut rajouter 4 à 6 pointes en cuivre, avec un moyen de centrage pour les aligner. Il faut également une isolation entre les pointes et les contre-pointes pour réussir à transmettre les informations.Pour réaliser ces pointes, il y a deux étapes :

- Conception de la forme des pointes et de la MIP et la MAP.

- Etude de la fabrication des pointes et contre-pointes en cuivre.

Pour les contre-pointes, elles vont avoir une forme similaire à la contre pointe du bâti. Elles seront isolé du cadre du bâti et des autres contre-pointes avec des entretoise en plastique.

| MIP et MAP des contre-pointes. | |||

| solution | Avantages | Inconvénients | Choix |

| Deux vis et écrous classique avec des bagues en plastique pour isolation | facilement installable sur la balance, simplicité d'alignement | Complexité dû aux bagues pour isoler, pas de possibilité de réglage sur la hauteur. | |

| Deux vis enveloppées dans un isolent et deux écrous | facilement installable sur la balance, simplicité d'alignement, isolation entre les contre-pointes | Pas de possibilité de réglage sur la hauteur. | |

| Peigne en plastique fixé au L | Simplicité de montage, coût faible, impression 3D pour toute moyenne série | détachement sous faible température des contre pointes | On choisi cette solution car c'est la plus approprié |

Pour les pointes, il faut pouvoir les installer sur la pièce du balancier et l'aligner avec la pointe en contact avec le bâti. Nous allons utiliser les mêmes MIP et MAP que pour les contre-pointes. Pour la forme, ce sera une forme classique avec deux trous de passages.

Pour l'épaisseur des pointes et contre-pointes, nous utiliserons des plaques de 1mm.

Etude de la fabrication.

L'on peut découper des plaques de cuivre en découpe laser, cela permet d'avoir le même mode de fabrication que les pointes en inox. Et des peigne en plastique imprimé en 3D.

Pour pouvoir faire passer les signaux, il faut rattacher les pointes et contre-pointes à des fils. On utilisera donc un petit trou dans chaque pointe pour faire passer le fils.

2024-01-23 Mise à jour des noms dans la CAO¶

Pour avoir une logique compréhensible par toustes dans la CAO de la balance, je vais écrire un peut plus à quoi correspondent les pièces et les esquisses afin de me séparer des numéros à la fin des noms.

2024-01-23 Mécanisme du mode transport¶

Les problématiques du mode transport sont :- Le mécanisme ne doit pas gêner lors du fonctionnement normal de la balance.

- Pas de pièces détachables.

- Permettre d'avoir la balance en un seul morceau.

- Soulager les pointes du poids de la ruche.

- Avoir deux poignets à l'horizontal en mode transport.

Chronologie des différentes solutions pour le mode transport :

- Arbre à came traversant la balance : seulement la place au dessus des bras car sinon l'arbre gêne lors du fonctionnement de la balance. Le problème d'être au dessus, est que c'est difficile d'assurer que le poids de la ruche ne repose pas sur les bras.

- Beaucoup d'idée avec des pièces a rajouter mais cela n'est vraiment pas optimal, car si les apiculteurices ont oublié la pièce iels n'iront jamais la rechercher.

- Une poignet de chaque coté fixé en pivot sur le bâti, avec un fils épais pour soulever les bras 1 et 2 : Ce système permet de soulever les bras et de garantir que le poids de la ruche n'est pas sur les pointes.

La Solution de je vais développer est la solution avec les poignet et les fils épais.

Les poignets vont se caler dans des crochets sur le plateau, elles sont en liaison pivot avec le bâti.

La liaison pivot se fait avec boulon pas trop serré, comme les vieux loquets de porte.

| Tableau de choix pour l'emplacement des poignets. | ||

| Solutions | Avantages | Inconvénients |

| Solution 1 : Intérieur de la balance. | Ne dépasse pas, facilite le rangement, esthétisme | Visibilité compliqué du verrouillage ou non du mode transport. |

| Solution 2 : Extérieur de la balance. | Très bonne visibilité du verrouillage ou non du mode transport | Forme, la poignet peut moins se replier |

| Choix de la solution 2 : Extérieur de la balance | On choisi cette solution, car l'on peut faire la poignet sur le même plan 2D que le crochet, avec un trou dans la tole. Cela ne dépasse pas la largeur du dépassement du toit des ruches. | |

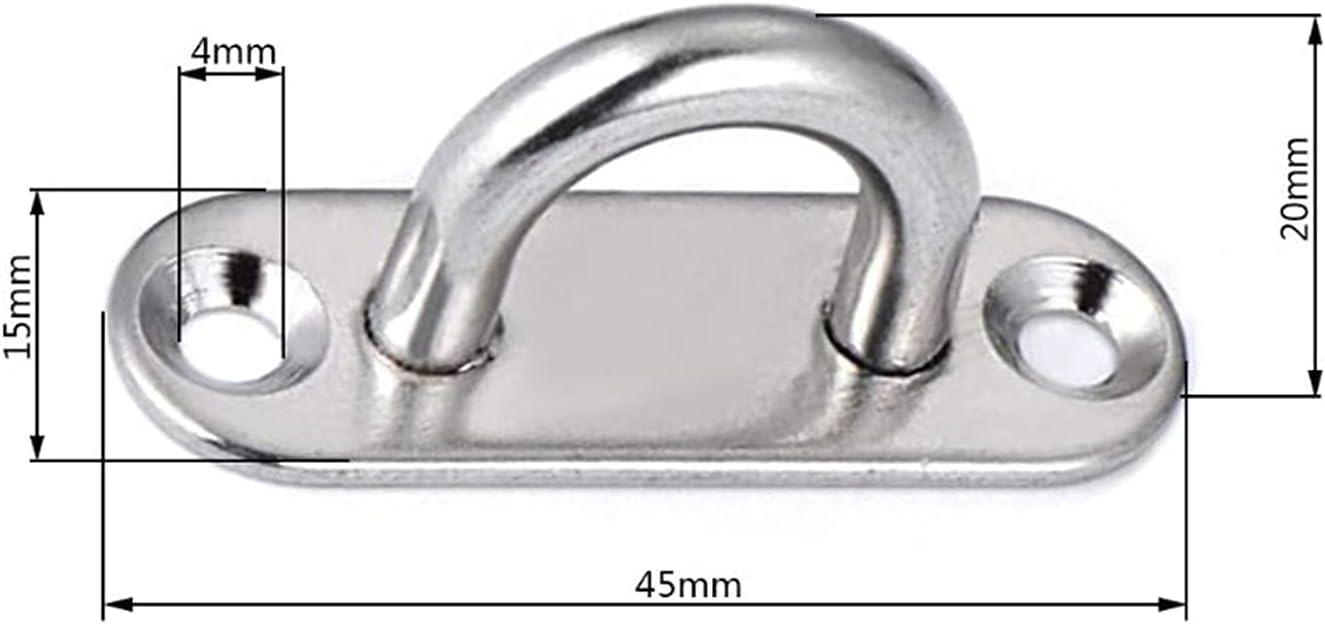

Il faut trouver des anneaux pour que les crochets puissent se fixer au plateau.

La poignet peut être fabriquée en découpe laser et rajouter une protection avec imprimante 3D.

Pour la fixation des fils se fait grâce à des trous pour passer le fil puis le tordre. Nous n'avons pas besoin de plus les fixer que cela.

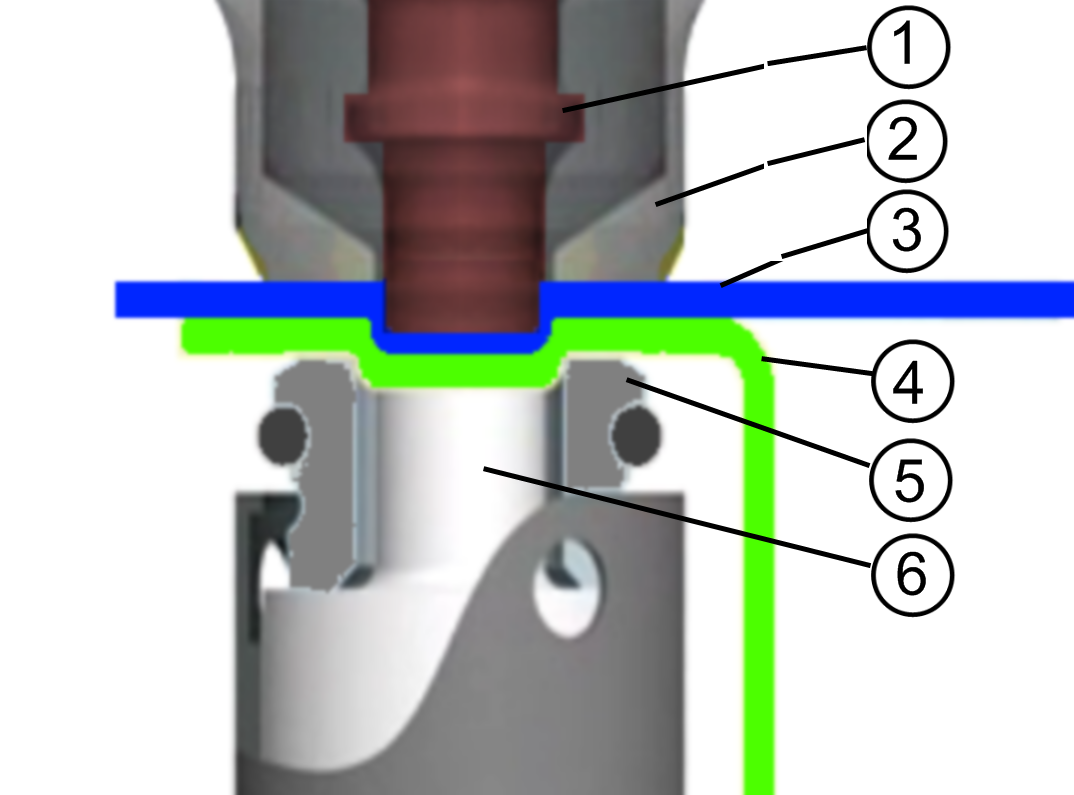

2024-01-23 Capteur photosensible¶

Pour connaitre l'équilibre de la balance, il y a un capteur photosensible.Il faut donc mettre une pièce sur le balancier qui sera en lien avec le capteur.

Pour cette pièce, il faut ajouter des valeurs dans le tableau du balancier :

- épaisseur

- largeur

- hauteur

- hauteur du trou carré

- épaisseur entre le trou et le bord de la pièce.

Pour cette pièce, il faut ajouter des valeurs dans le tableau du bâti :

- épaisseur

- hauteur

- largeur cale : 15mm

- longueur : 35mm

- largeur support : 15mm

- hauteur fixation

Il faut encore sourcer le capteur !!

A faire

2024-01-24 Suite du travail sur le mode transport et les pièces pour faire passer les signaux .¶

Il faut trouver une forme simple et ergonomique en 2D de la poignet. Il va probablement devoir faire des testes en impression 3D.

Pour les contres pointes, elles vont toutes être dans le support en plastique qui sera fixé sur le profilé L du milieu du bâti.

Pour les pointes, seulement les pointes en cuivres seront fixées dans le support en plastique qui sera fixé à la pointe en inox.

J'ai également préparé la nomenclature produit.

2024-01-24 Balance de ruche sur le site de l'atelier paysan.¶

https://forum.latelierpaysan.org/viewtopic.php?t=3891&p=5602#p5602

2024-01-25 supports pointes et contre-pointes¶

Pour une raison de lisibilité du tableau je vais faire une sous partie "transmission signal".

Il manque dans la CAO tous les trous de passages pour les vis, je fais le choix de ne pas installer les vis les rondelles et les écrous sur freecad. Comme je n'utilise pas la fonction d'assemblage qui n'est pas très développé, cela n'est pas très pertinent.

2024-01-26 Dernières solution technique à choisir.¶

Pour la poignet j'ai un problème, je n'arrive pas à trouver une forme de crochet qui permette de rentres dans l'anneau et de ne pas en sortir. Je vais continuer à chercher une forme de crochet, mais aussi d'autre solutions qu'un crochet.

| Tableau de solution pour soulever et verrouiller la position. | ||

| Solutions | Avantages | Inconvénients |

| Crochet | Simplicité d'utilisation | Trouver une forme qui permet de verrouiller le crochet |

Plaque de métal avec une fermeture à cliquet  |

Visibilité de la fermeture, simplicité, facile à trouver dans le commerce | Plusieurs pièces |

| Crochet avec goupille | Simplicité d'utilisation | trouver une bonne forme, perte de la goupille |

On risque d'avoir un problème de stabilité si l'on utilise seulement deux cales pour le mode transport. Il en faudrait 4 pour avoir une bonne stabilité lors du transport.

Je continue de compléter le tableau de choix du système de déplacement pour le contre poids. L'objectif est de faire le choix la semaine prochaine car cela va prendre du temps à modéliser et sourcer.

Pour les pointes en cuivres, faire attention aux forme pour éviter les arcs électriques, et favoriser un bon contact. Pourquoi pas utiliser une méthode de ressort plutôt que despointes rigide.

Je vais laisser mijoter toutes ces idées dans ma tête pendant le week-end.

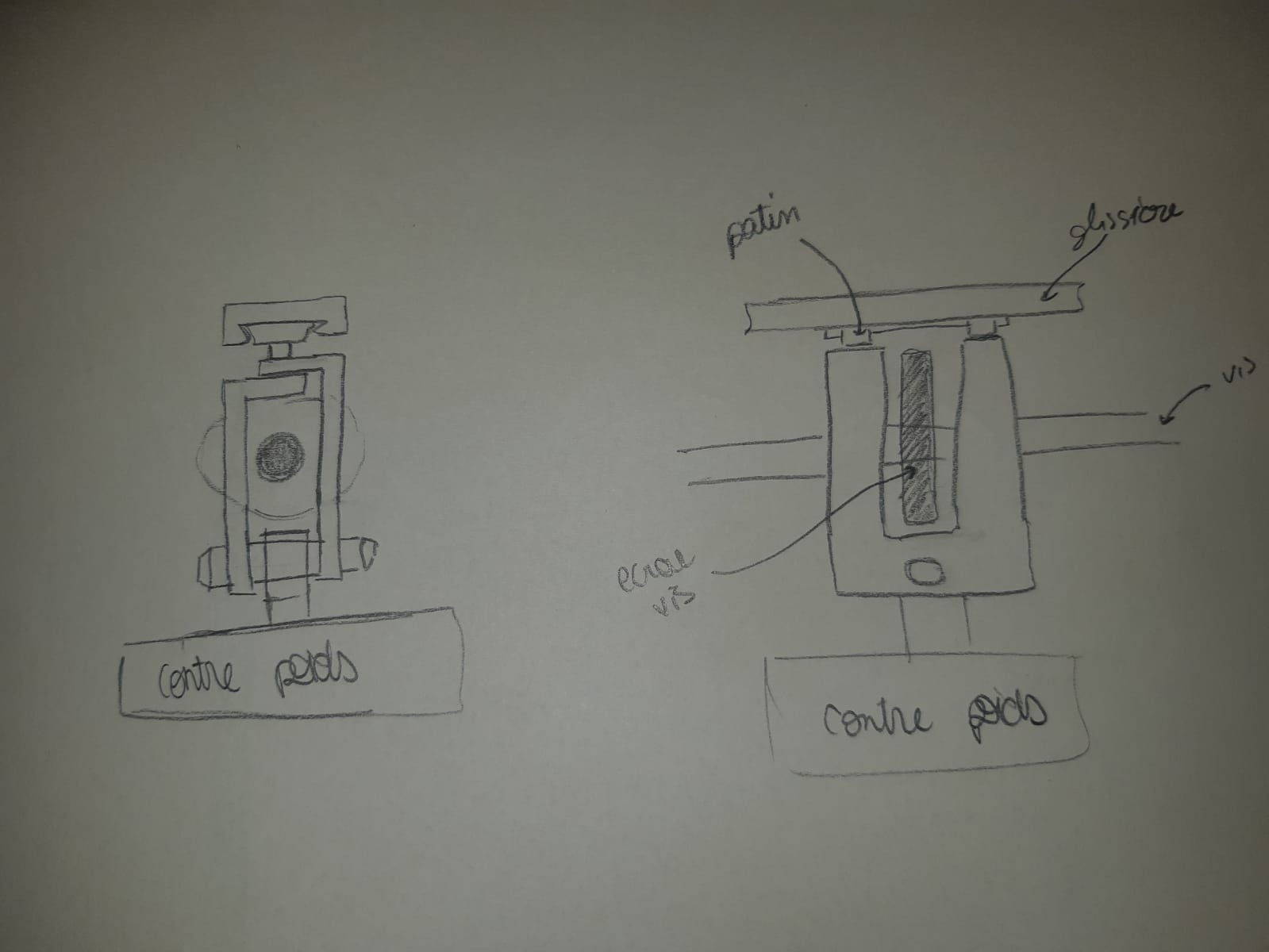

2024-01-29 Choix du mode transport et modélisation¶

Pour le mode transport je choisi la solution avec quatre grenouillères et des cales avec un fils pour soulever le bras2.

Il faut donc maintenant que je calcul de combien de mm il faut soulever le plateau et la bras2.

Pour avoir un angle de 1.5° il faut déplacer le bout du bras d'environ 10mm. Cela suffit largement pour mettre en sécurité les pointes.

Pour une bonne visibilité de fonctionnement je vais rajouter la possibilité de mettre en mode transport la CAO, seulement du plateau car cela est trop compliqué sinon.

Ensuite il faudra modéliser en CAO paramétrique, avec des dimensions liées aux autres éléments de la balance.

Pour mettre le mode transport il suffit de l'indiquer dans le tableur.

Il faudrait que j'arrive à trouver des support de clips des grenouillère avec des trous de fixation assez écarter pour ne pas gêner la cale. Sinon il suffit de décaler avec des rondelles la cale pour passer après les fixations du crochet.

2024-01-29 Choix du mécanisme de déplacement du contre poids.¶

Vis trapézoïdale avec le moteur en bout de bras, c'est la solution avec laquelle l'on fait le moins de compromis. Les compromis que l'on fait sont sur la maintenance car si jamais la vis est déformer il faut la changer entièrement. Et sur le cout cela est un peu plus cher que la courroie.

La courroie, c'est la deuxième solution avec laquelle on fait pas trop de compromis. Les compromis sont sur la symétrie, l'assemblage, l'alimentation et la transmission des signaux.

La solution du moteur sur la vis est vraiment écartée car trop de compromis par rapport aux autres solutions.

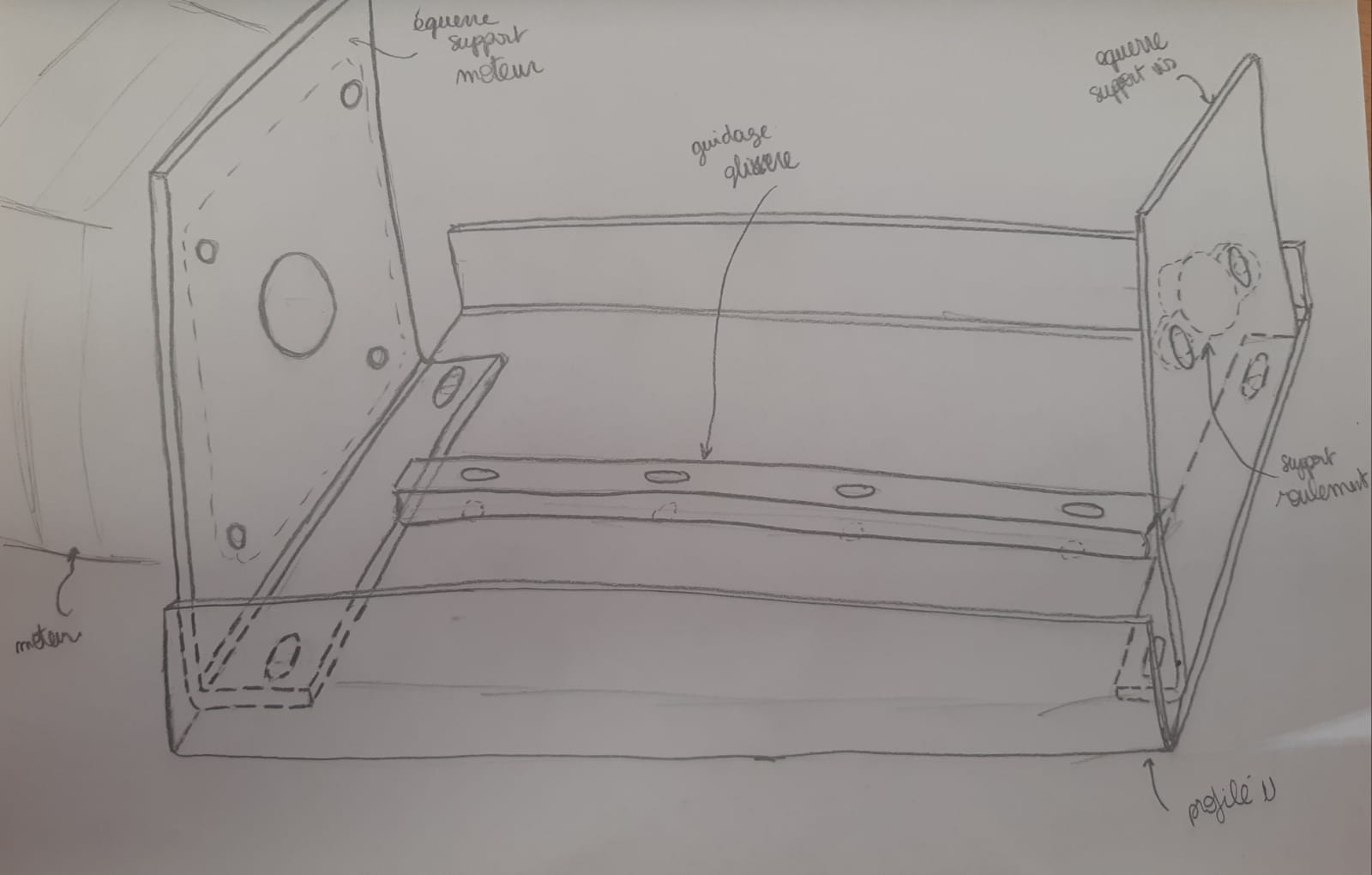

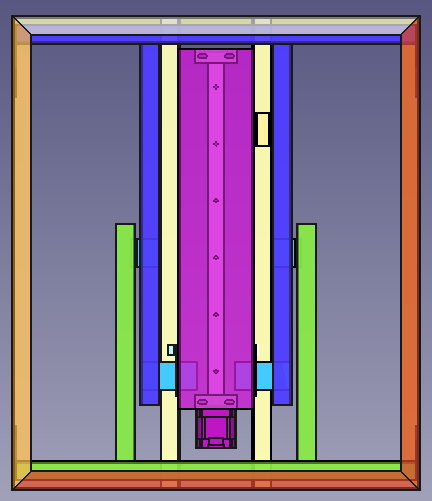

2024-01-30 Conception du système de déplacement du contre poids.¶

On peut donc maintenant choisir la géométrie du balancier :

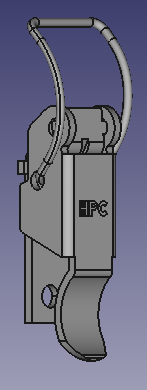

Le moteur est au bout du balancier, proche des pointes.

Dans le balancier, il faut réussir à placer un axe avec une douille à billes pour supporter le contre poids ou une glissière ; et une vis trapézoïdale qui elle est liée au moteur. Ces deux éléments doivent être parallèles, il faut donc trouver un mode de montage et de maintient qui facilite le parallélisme des deux axes.

Si l'on met une glissière, on peut la placer au dessus de la vis cela permet de garder une symétrie dans le balancier. On peut également la placer la glissière sur le coté mais cela casse la symétrie de la balance, et comme le balancier est le bras le plus influent sur la mesure, il vaut mieux qu'il soit bien symétrique.

Si la glissière est fixée au centre du balancier, il vaut mieux que ce ne soit pas la liaison entre les deux L.

Nous allons utiliser un U pour le balancier, car cela laisse moins passer les poussières et cela permet de percer sur l'axe de symétrie pour fixer la glissière.

Pour assurer le parallélisme de la vis et de la glissière, plusieurs solutions vont être utiliser :- Permettre d'avoir un espace pour que la différence de parallélisme suivant z le soit pas trop influente.

- Permettre au bout de la vis de se déplacer suivant l'axe y.

Le roulement en bout de vis peut être prix dans une cage en impression 3D qui se règle en translation suivant y.

Pour la fixation du moteur, il faudrait qu'il soit sur une plaque avec un plie et sur le plie deux trous oblong pour assurer la rectitude de la vis lorsque de bout dans le roulement se déplace suivant y.

Cela demande d'avoir une plieuse dans l'atelier.

Même si je n'ai pas encore trouvé la solution pour lier le contre poids, je commence la CAO du système de déplacement.

Il faut encore trouver le moyen de fixation du contre poids au patin de la glissière tout en passant par l'écrou de la vis.

Tout en pensant que le poids ne doit pas être fixé rigidement au balancier.

Regarder les pièces chez igus :

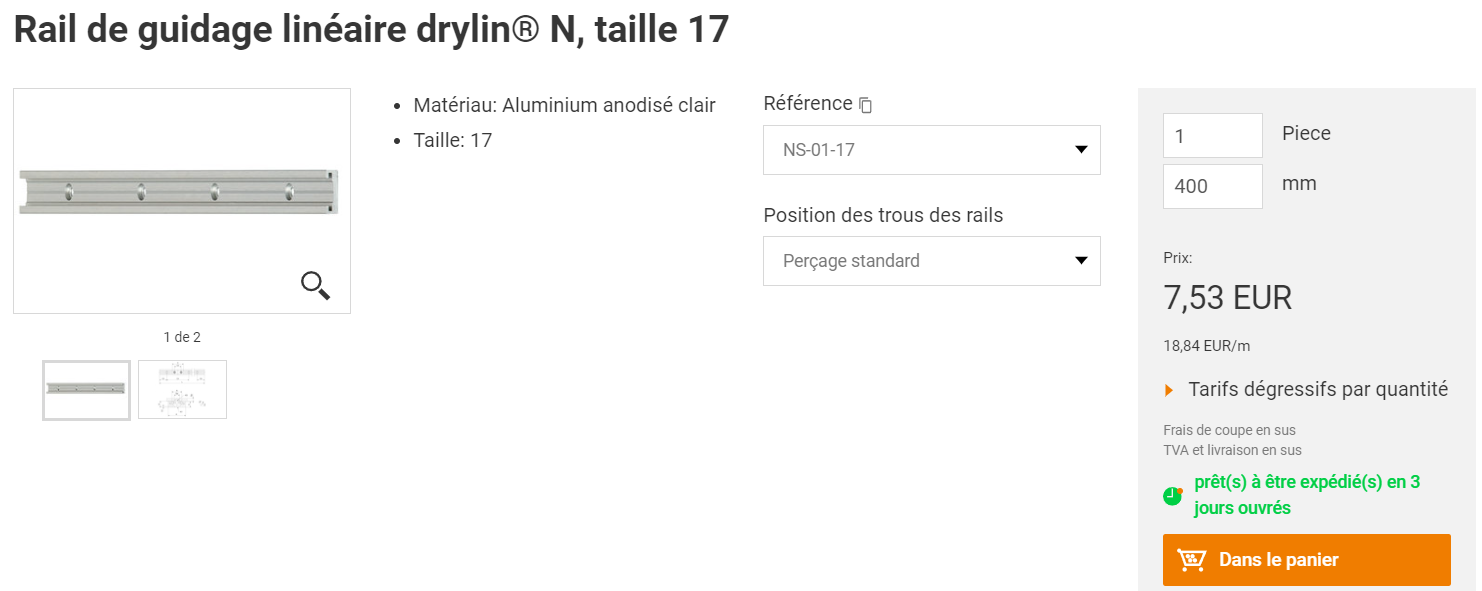

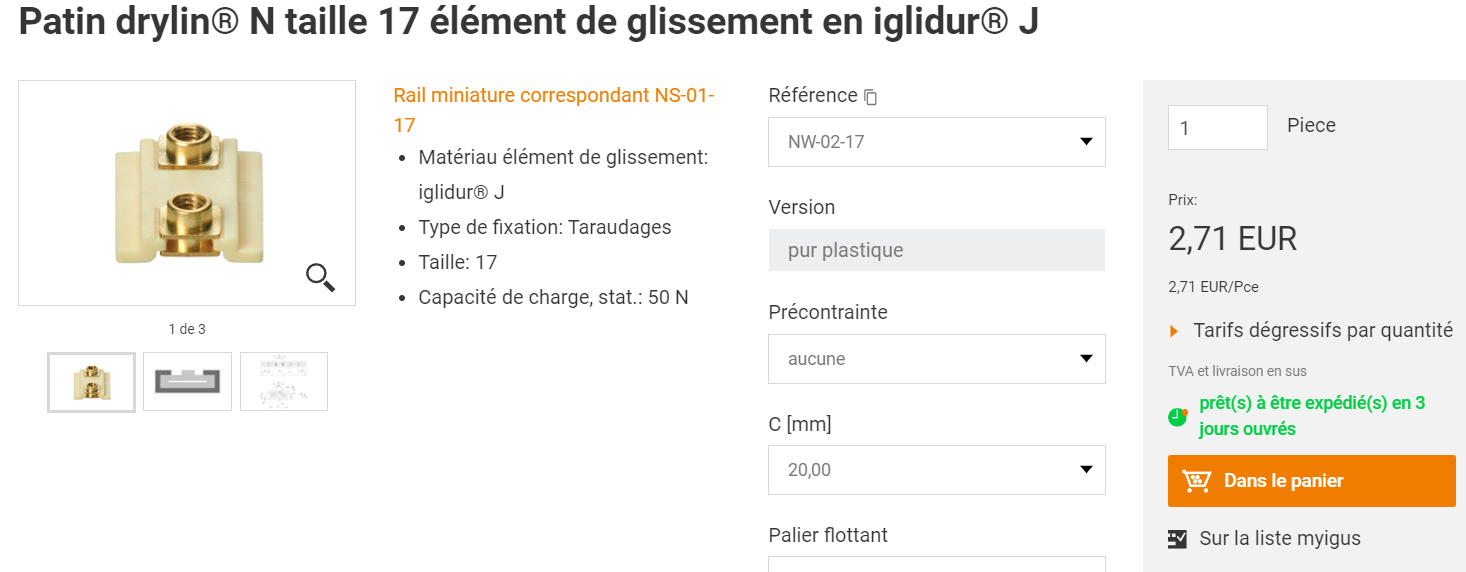

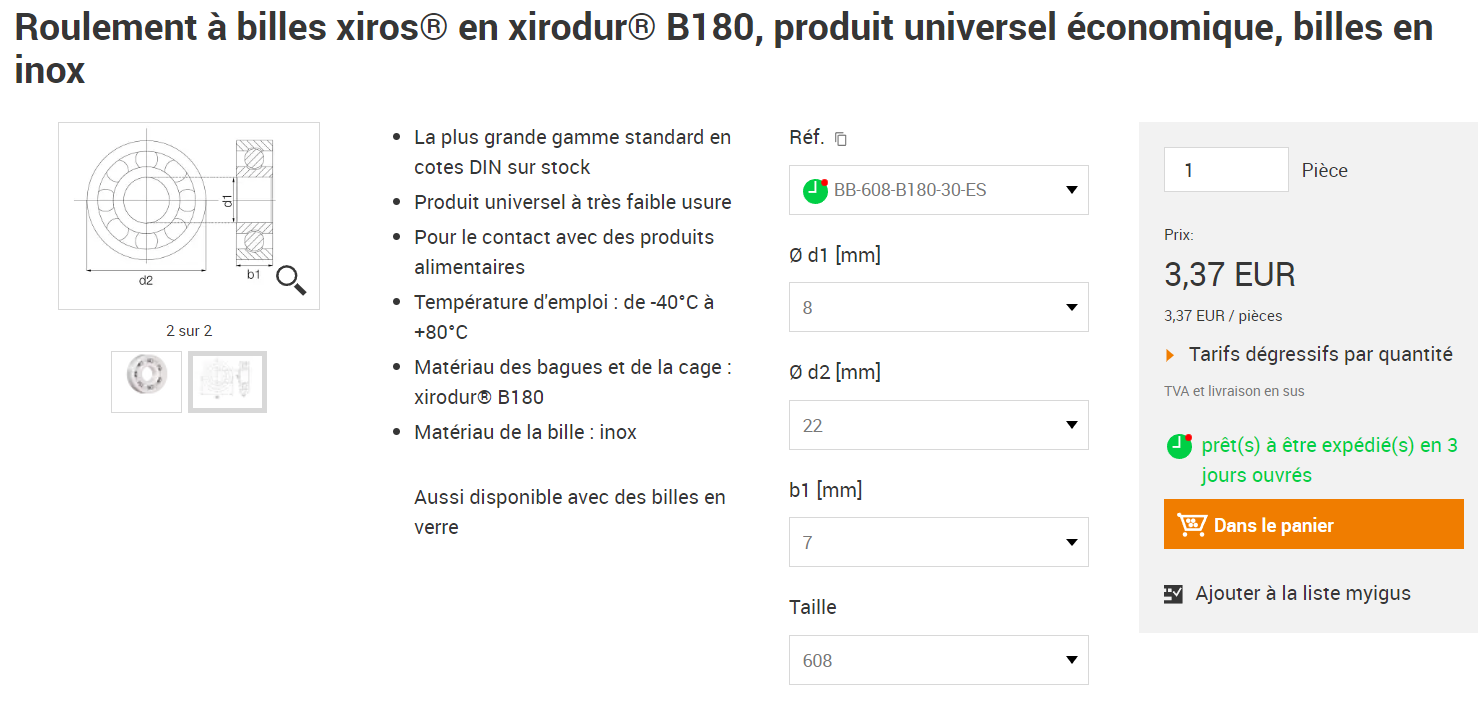

Glissière : En taille 17 la charge supporter est de 50N. Roulement :Avancé de la CAO du balancier :

Ali express ne donne pas de CAO de ses produit, à voir comment je remplace le moteur et la vis sur la CAO. J'ai trouvé une CAO sur grabCAD, mais pas de la bonne longueur de vis, je l'ai donc rallongée.

Il me reste donc à trouver un moyen de fixation du contre poids pour finir le gros de la CAO, ainsi que régler les problème de taille pour que le moteur passe dans la balance.

Ensuite je pourrais passer au finitions en rajoutant tous les trous de passage.

2024-01-31 CAO du balancier¶

J'ai mal programmé mon balancier car j'ai extrudé le profilé U en symétrie alors que j'ai besoin d'avoir pas les mêmes distances des deux cotés du plan de symétrie yz.

Je doit donc dans une premier temps modifier le système de mesure, pour faire rentrer le Nema17 entre les bras de la balance.

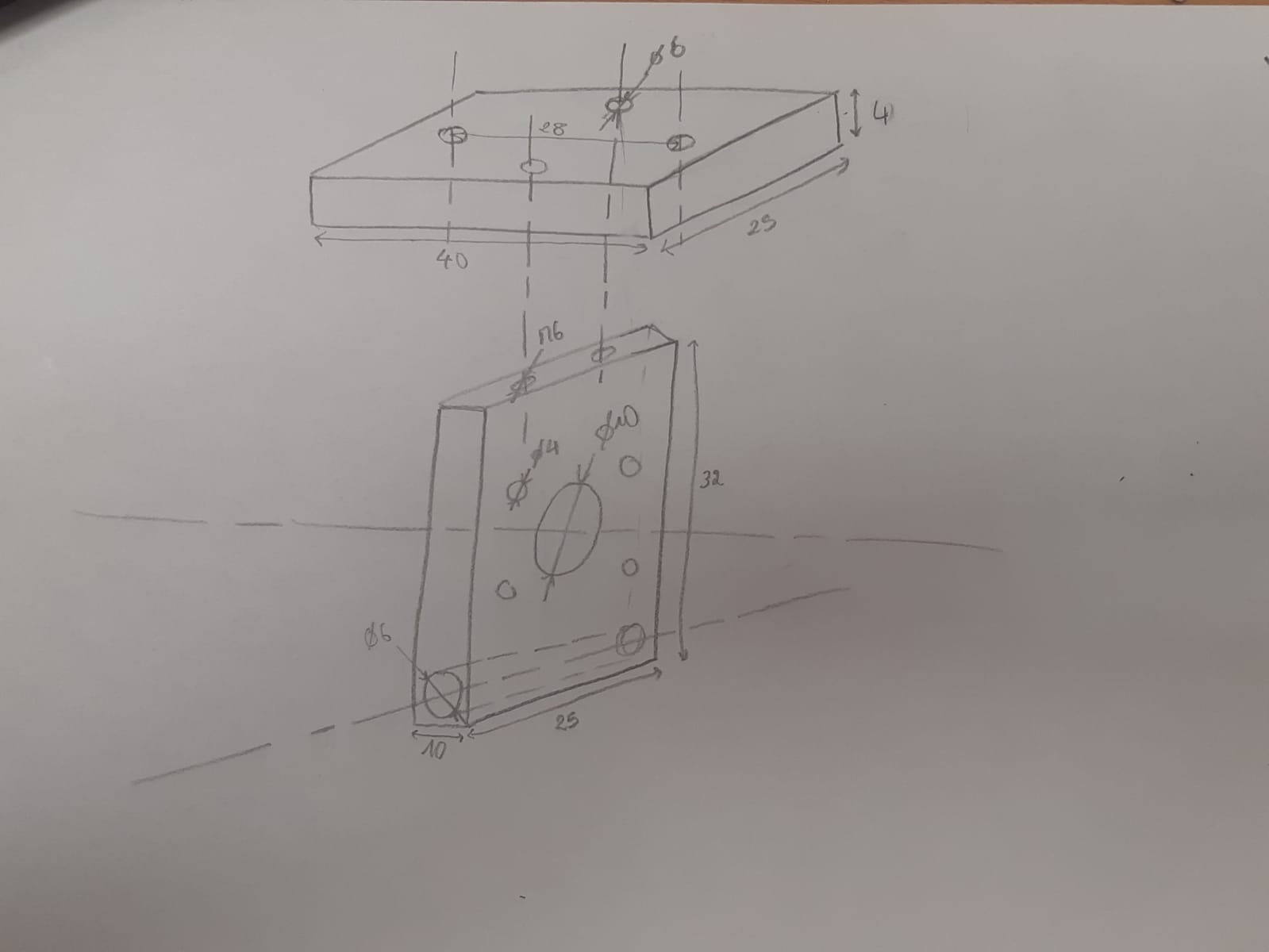

Maintenant, il faut trouver un système de fixation du contre poids.

Nous avons pensé à mettre les piles d'alimentation à la place du contre poids mais ce n'est pas assez lourd.

Premier dessin du mécanisme :

Il faut améliorer cette solution car l'écrou n'est pas bien maintenu donc on perde en précision lorsque le sens change.

Il faut lié l'écrou car sinon il va juste tourner avec la vis et pas se déplacer.

Si la vis n'est pas fixé en bout, elle va pouvoir récupérer les degrés qu'il pourrai manquer pour obtenir le parallélisme avec la glissière.

Une solution peut être de fabriquer avec des imprimantes 3D la pièce de fixation de l'écrou à la glissière et de lien avec le contre poids. Mais la pièce ne doit pas être trop grosse pour que la fabrication soit compatible avec la moyenne série.

Le contre poids fait 500g il faut donc une pièce qui puisse résister, mais cela n'est pas énorme non plus donc je me penche sur la question.

Voila un exemple de pièce avec des dimensions, mais avec le trou pour la pivot du contre poids dans le mauvais sens :

Je vais la faire en CAO puis la trancher pour voir le temps de l'impression.

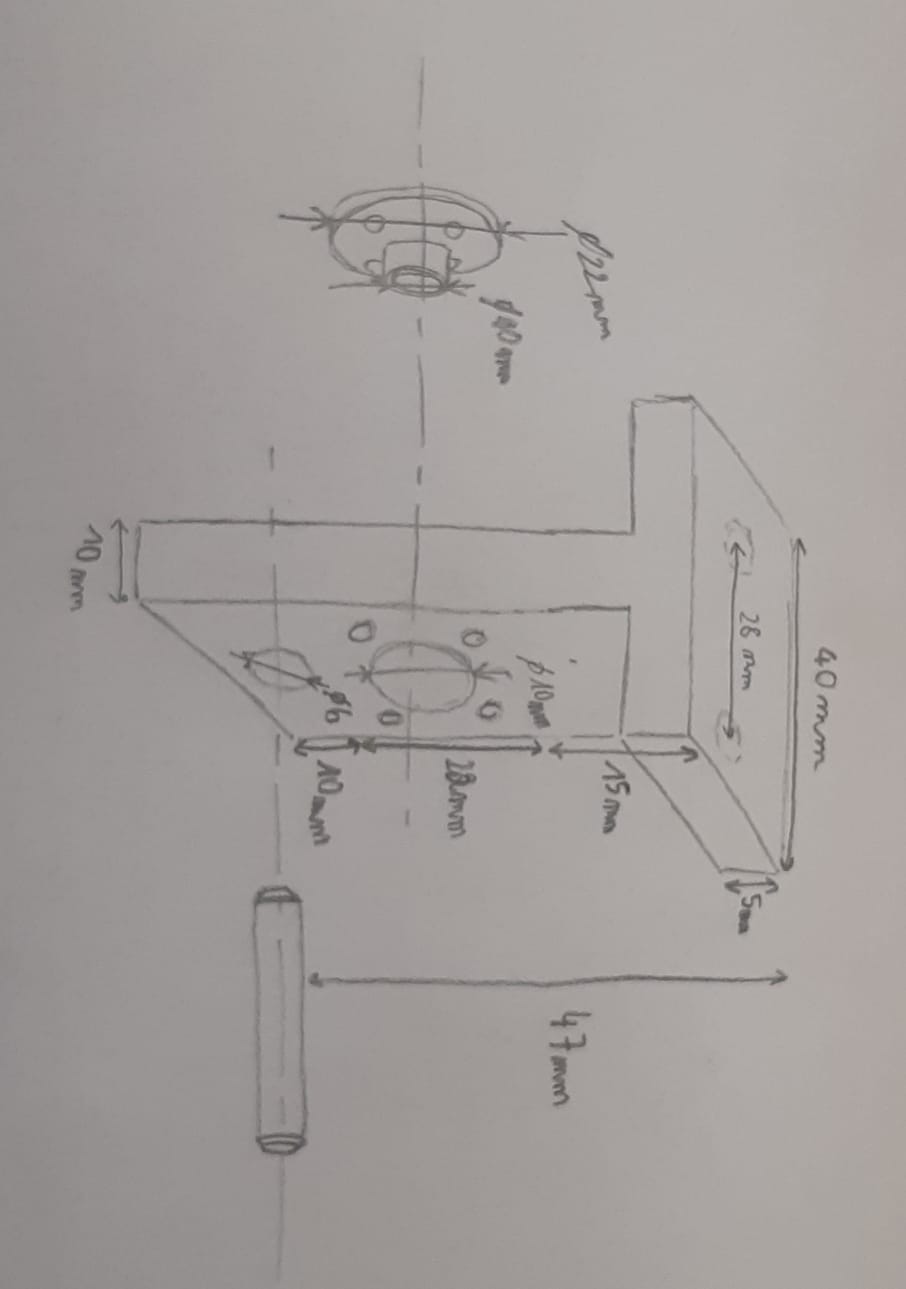

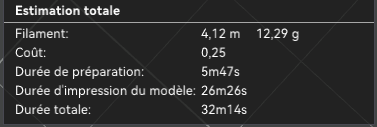

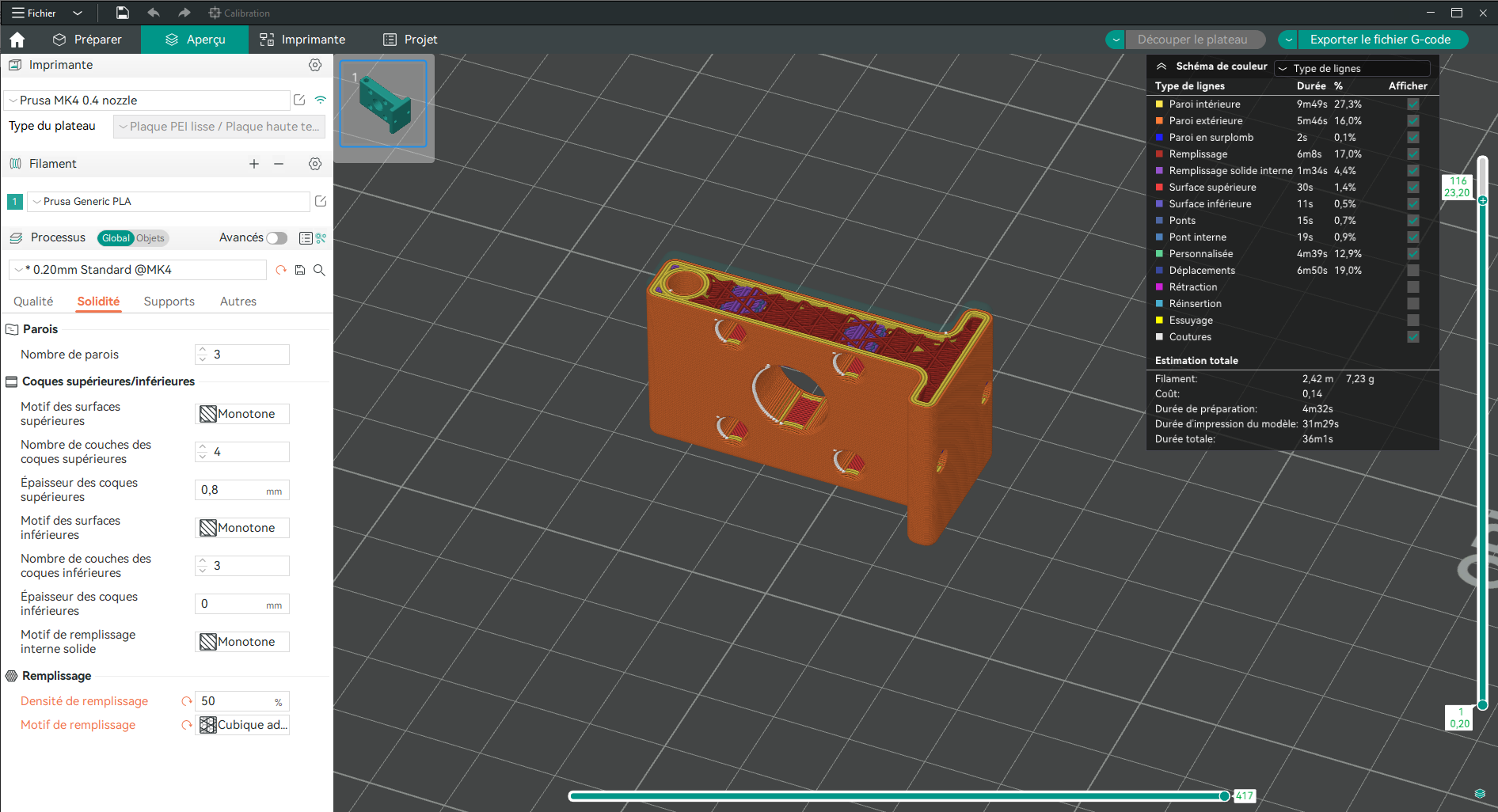

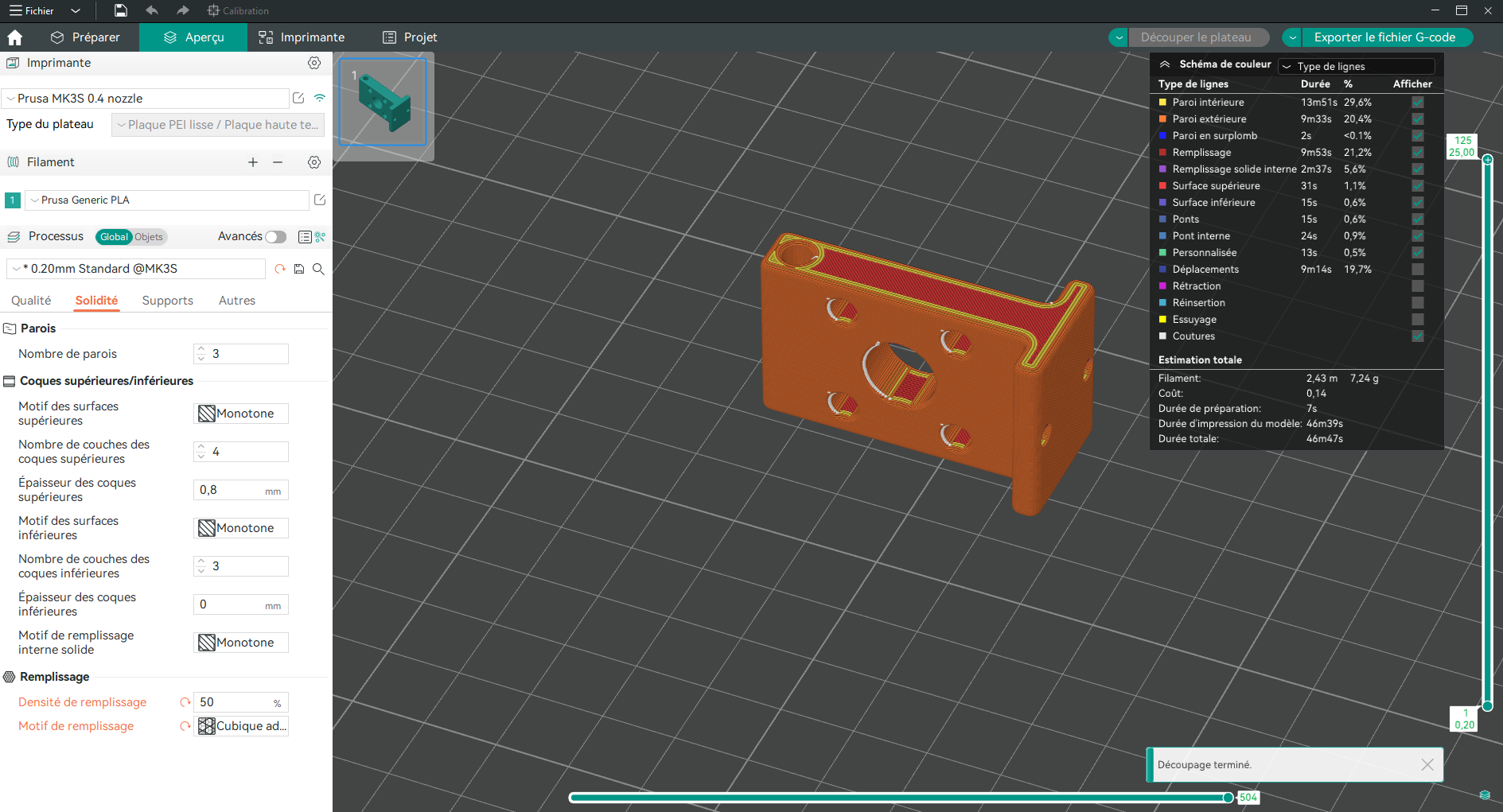

2024-02-01 CAO du contre poids¶

J'ai modifier le sens de la pivot du contre poids :

Je vais regarder les temps d'impressions 3D pour savoir si cela peut être compatible avec de la moyenne série, même si la pièce me semble un peut grosse.

Avec une Bambu Lab P1S0.4, PLA generic, 3 parois et un remplissage à 50% en cubique adaptatif : 32min

Avec une Prusa MK4, PLA generic, 3 parois et un remplissage à 50% en cubique adaptatif : 39min

Avec une Prusa MK3, PLA generic, 3 parois et un remplissage à 50% en cubique adaptatif : 47min

Les impressions mettent beaucoup de temps car la pièce est grande et à besoin d'un bon remplissage pour résister à la charge. Il faut donc trouver un autre moyen de produire cette pièce. L'on peut fixer des pièces d'alliage alu :

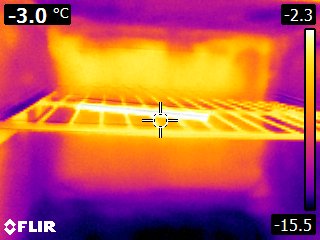

Pour savoir si le rail fonctionne à des températures très basse, nous avons mis le rail au congélateur entre -12°C et -15°C pendant deux heure.

Le rail fonctionne très bien, le retracement du rail n'empêche pas le patin de se déplacer.

2024-02-02 CAO du contre poids¶

Il faut maintenant faire la pièce en contact avec le contre poids (plaque de 120*45*6 d'inox).

J'ai fait une impression test des pièces, pour faire un montage sur le rail échantillon déjà au fablab.

Grâce à cette impression je vais pouvoir améliorer la pièce, avec des tolérancement plus grand pour contrer les défauts de fabrications.

Je dois augmenter tous les diamètre de 0.5mm pour être certaine que les vis passes.

Pour plus de solidité, nous utiliserons un patin un peur plus long que celui du test qui fait 15mm.

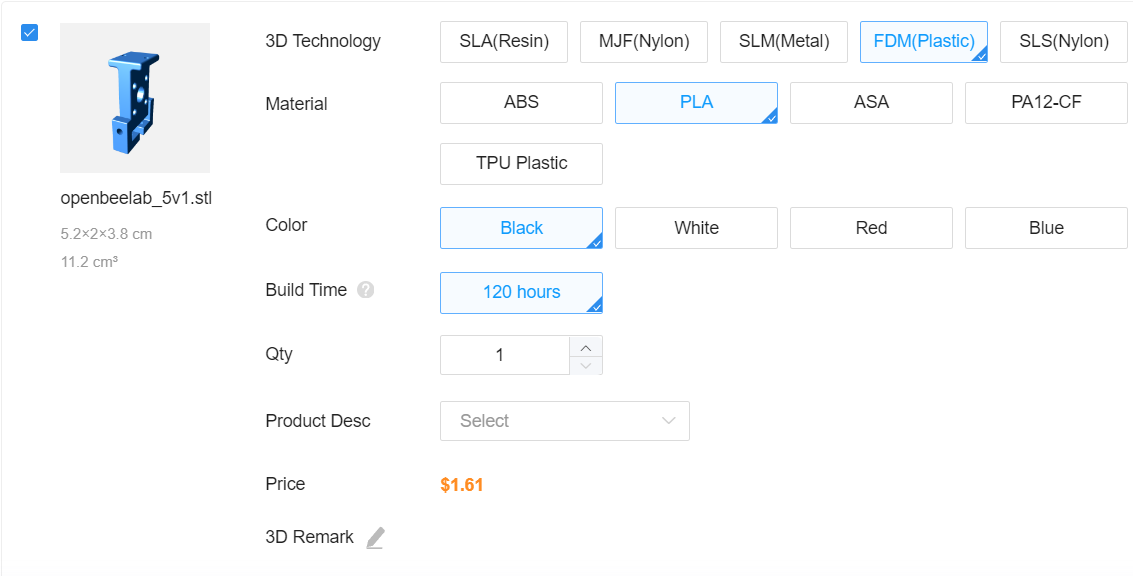

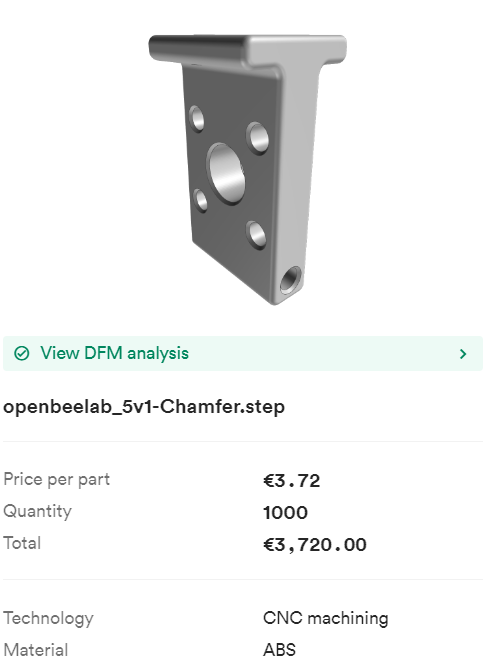

Je vais faire un chiffrage de fabrication par impression 3D, pour une moyenne série de 200,400,600 et 800 pièces.

Pour cela je fais une simulation avec une bambu Lab et un plateau rempli.

Pour chiffrer le prix par pièce, j'utilise le site fabricant JLC.

Le prix par pièce est de 1.49€.

J'essaie d'approximer le prix d'impression 3D.

la bobine de 1kg est à environ 30€, (1000/248 =4.033) on peut donc imprimer 4 plateaux avec une bobine, soit (30/4=7.5€) le cout de filament pour un plateau : est de 7.5€

La Bambu Lad consomme en moyenne ??W par heure voir mardi matin avec les étudiants qui font ça.

Pour la main d'œuvre, comptons

| Tableau du chiffrage de fabrication des pièces support du contre poids en impression 3D. | |||||

| Nombres de pièces | 24 | 200 | 400 | 600 | 800 |

| Nombres de plateaux | 1 | 9 | 17 | 25 | 34 |

| Temps d'impression | 10h40m | 96h00m | env.180h | env.410h | env. 363h |

| Masse de filament | 248g | 2 067g | 4 134g | 6 200g | 8 267g |

| Estimation du coût du filament | 7.5€ | 63€ | 125€ | 186€ | 246€ |

| Cout filament par paire de pièce | 0.32€ | 0.32€ | 0.32€ | 0.31€ | 0.31€ |

| Cout de la main d'œuvre | |||||

| Energie | |||||

Pour l'estimation d'injection, j'utilise le site 3D hubs (https://www.3dhubs.com/injection-molding/)

Il est donc plus rentable pour la moyenne série de produire les pièces avec l'impression 3D. L'impression 3D à aussi l'avantage de laisser la possibilité d'améliorer les pièces à tout moment de la production.

2024-02-05 Finition de la CAO¶

Il faut maintenant mettre la CAO du support du contre poids en paramétrique.

Comme nous avons une carte sur le moteur, pour l'alimentation nous avons besoin de seulement deux pointes. il suffit d'isoler les deux pointes déjà présente.

2024-02-06 Mise au point de la transmission de signal¶

Il faut faire des entretoises isolantes pour permettre aux pointes et contre pointes de transmettre l'alimentation au moteur et au driver.

Nous allons aussi utiliser des vis en plastique pour garder l'isolation.

2024-02-07 Vérification des dimensions de la balance suivant les ruches¶

| Tableau des différentes tailles de ruches et du poids du contre poids. | |||

| Les types de ruches | Dimensions | Masse contre poids | |

| Dadant | 500mm/426mm | 540g | |

| Voirnot | 360mm/360mm | 618g | |

| Langstroth à 10 cadres | 510mm/430mm | 518g | |

| Warré | 300mm/300mm | 925g | |

Pour connaître la masse du contre poids, il faut calculer avec une ruche de 100kg sur la balance, avec les dimensions des bras de levier.

J'ai retrouvé un tableau avec des calculs de force et de masse de la balance. Je m'en suis inspirée pour faire un tableau qui dimensionne la masse du contre poids.

Je dois finir de lier les cases du tableau sur freeCad entre elles pour que les dimensions changent toutes seules.

2024-02-08 liens entre les données dans la CAO.¶

Les dimensions de la CAO sont paramétrée entre elles, pour pas que les pièces se rentre dedans. Il faut maintenant que les écart entre les pointes soient paramétré en fonction de la taille de la ruche.

Grace au tableau de calculs pour la masse du contre-poids, on connais maintenant la masse du contre poids que l'on doit paramétré. Il faut trouver un matériau lourd qui prend le moins de place possible, et qui n'est pas sensible à l'humidité.

Pour la transmission du signal, le contact de pointe pour faire passer l'alimentation pour le moteur risque de mal fonctionner, car il faut un matériau dure et conducteur. Je cherche donc plusieurs solutions pour faire passer le signal dans le temps. donc condensateur

2024-02-09 Fixation des pointes¶

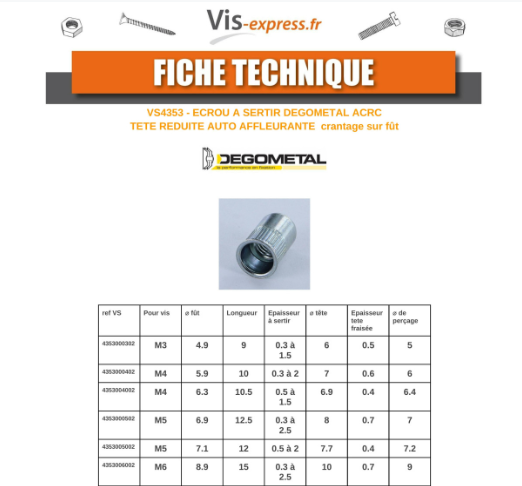

Nous allons fixer les pointes et contre pointes avec des vis et pour ne pas perdre les écrou, nous pouvons utiliser le fluo perçage pour tarauder les parois fines, mais cela demande de l'équipement. Nous pouvons aussi utiliser des écrous prisonniers ou des écrous à sertir.

2024-02-09 Recherche poids freecad¶

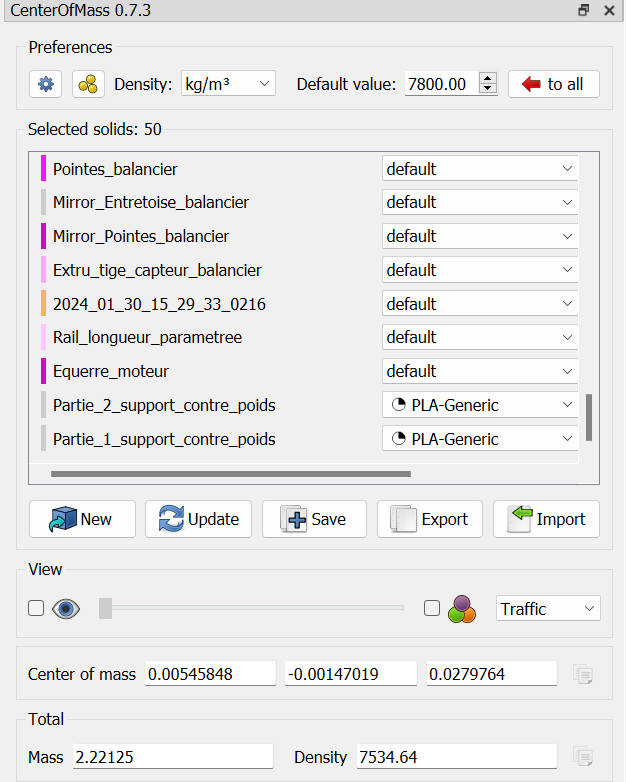

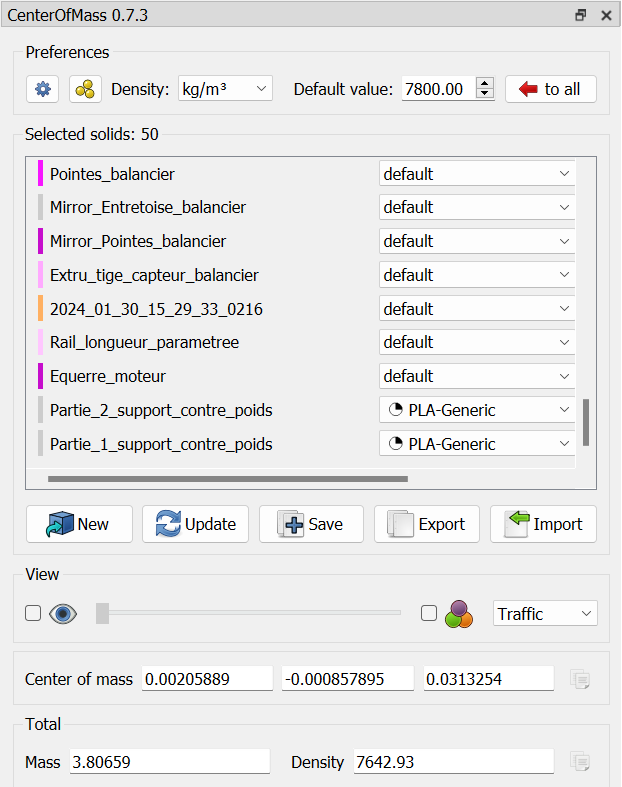

Recherche d'obtention du poids de la balance suivant son matériau, sur freecad.

Avec l'atelier CenterOfMass, nous trouvons un poids de la balance taille warre sans le NEMA17 et sans le contrepoids de 2kg200.

Le poids total de la balance se rapprochera donc de 3kg500 pour une taille warre.

Pour une Dadant, la masse totale de la balance se rapprochera de 4kg500.

5 kg max pour le poids de la balance.

2024-02-12 FEM¶

Pour me permettre de faire correctement la MEF de la balance, je vais d'abord en faire sur des éléments plus simple et regarder des tutos.

2024-02-13 choix des matériaux¶

- choix du matériau des pointes et contre-pointes : Il faut un acier assez dur pour supporter les charges en bout de pointe, et résister à la flexion.

Choix matériau pointes/contre-pointes matériau arguments de choix Acier demi dur € besoin d'un traitement ou de peinture qui effrite sur points d'appui Acier galvanisé à chaud €€ plus dur que le zinc et l'acier, problème d'usinage. Acier Inox €€€ résiste au intempérie choix du matériau Acier inox même si cher

- choix du matériau des L et des U : Il faut trouvé un matériau pas trop lourd et pas trop flexible pour résister au charges.

Choix matériau profilés L et U matériau arguments de choix Acier + peinture € résiste bien aux charges, masse volumique 7 800kg/m^3, peinture après assemblage Acier galvanisé à chaud €€ plus dur que le zinc et l'acier, résiste au milieu ambiant, galvanisation après usinage Acier Inox €€€ résiste au intempérie, masse volumique 7 800kg/m^3 Alliage Aluminium €€ flexible, masse volumique 2 700kg/m^3, moins lourd choix du matériau Nous allons faire deux MEF avec de l'alliage alu puis avec de l'acier classique, si l'alliage alu résiste bien aux charges, on le choisira sinon on utilisera l'acier

- choix du matériau du contrepoids : Il faut un matériau avec une grande masse volumique pour avoir la plus grande masse possible dans un petit volume. Il faut un matériau dont la masse ne change pas suivant l'humidité (ex béton ou bois)

Choix du matériau contrepoids matériau masse volumique (kg/dm^3) arguments de choix Fonte 7.2 €€€ difficile d'usiner, fragile au choc Fer et acier 7.8 € Pas assez lourd pour petite taille de ruche Plomb 11.4 €€ Sac de billes de plomb, simple à ajuster, prend peu de place, ou poids de piscine/plongé

Cuivre et bronze 8.9 €€€€ simple à trouver, simple à ajouter au système

Choix du matériau Pour la Warre et la Voirnot les poids de plongée, car résistant au milieu ambiant et simple à trouver peu cher. Pour la Dadant et la Langstroth, les mêmes poids que sur le modèle 4 bis.

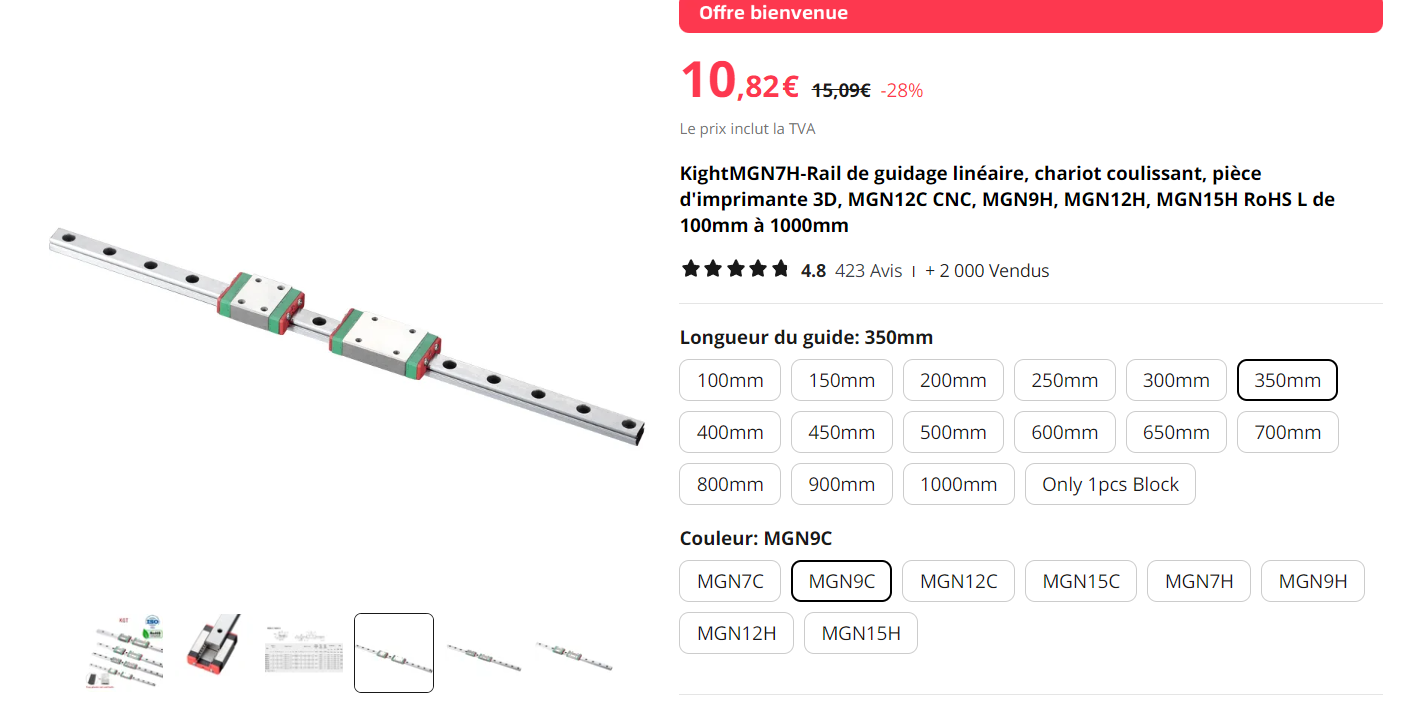

2024-02-13 Dimensionnement guidage linéaire suivant la masse du contrepoids.¶

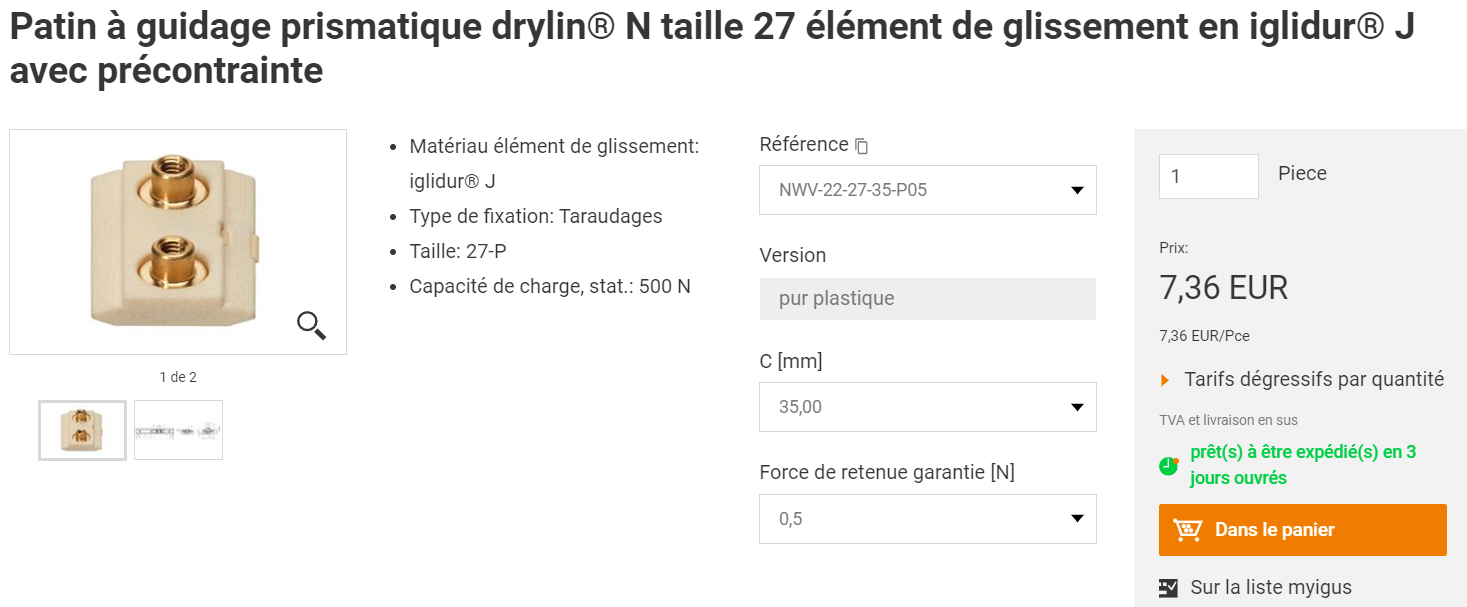

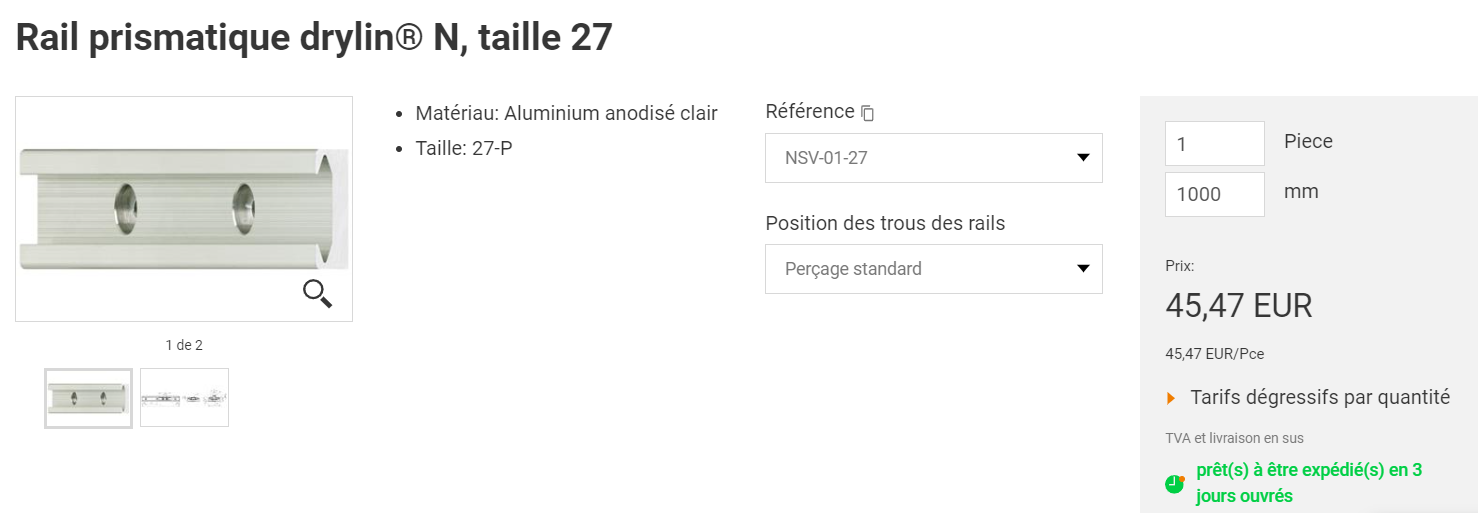

Pour le guidage, il doit être plus solide que le rail taille 17 de Igus car il y à plus de 50N sous la warre et la voirnot.

2024-02-14 préparation du tableau du coût suivant la série¶

Je vais le faire sur un tableur pour que tout se calcul vite.Pour cela, je vais profiter du tableur pour adapter le prix de fabrication suivant la taille de la balance.

Les données d'entré permettant d'estimer le prix de fabrication des balance suivant leur série sont :

- le nombre de pièces

- La longueur des profilés L

- La longueur des profilés U

- Le prix des profilés

- Le contrepoids

- Le cout de la découpe lazer

- Le cout des composants

- le cout des pièces impression 3D

- Le montage

- L'électronique

- Dadant : poids de 450g, rail igus taille 17 de 360mm : 6.78€

- Langstroth : poids de 430g, rail igus taille 17 de 370mm : 6.97€

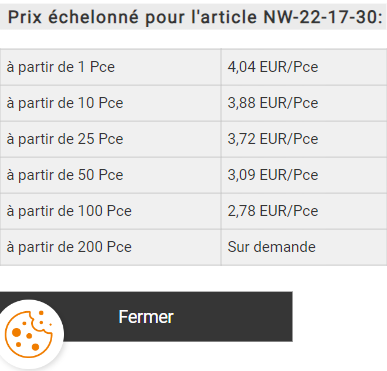

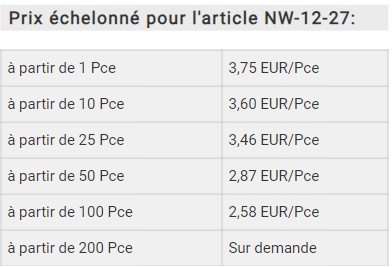

- Voirnot : poids de 680g, rail igus taille 27 de 230mm : 5.64€ (rail : https://www.igus.fr/product/723?artNr=NS-01-27, patin : https://www.igus.fr/product/1154?artNr=NW-12-27)

- Warre : poids de 1kg, rail igus taille 27 de 170mm : 4.17€

Les coûts de noté ci-dessus sont les coûts unitaires, les pièces sont vendu avec des prix dégressifs.

2024-02-15 Prise en main de l'atelier FEM¶

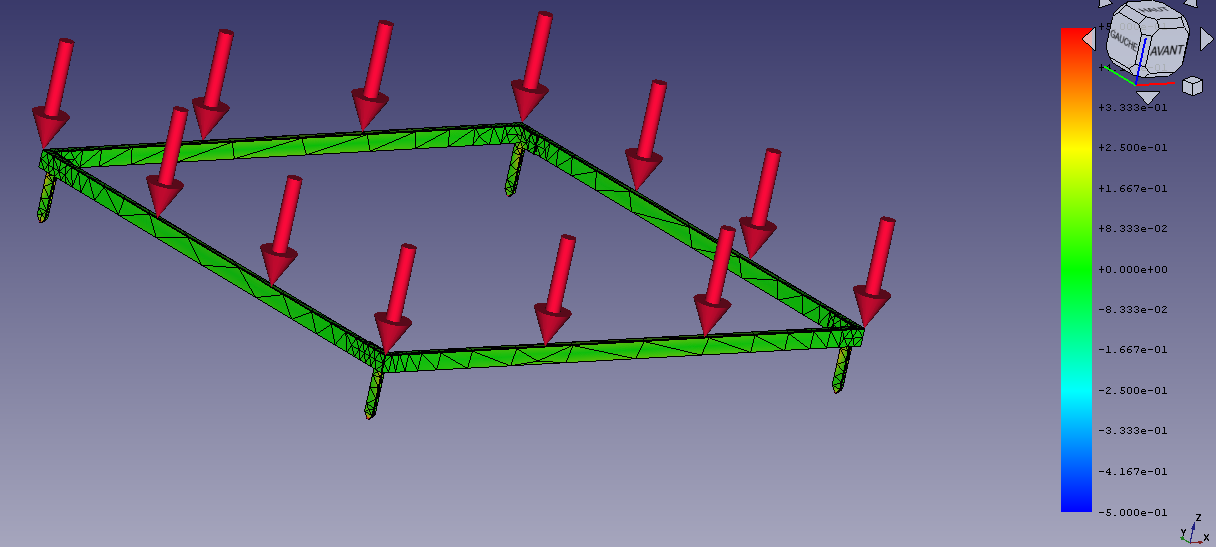

Premier test de MEF Sur le plateau de la balance, avec une grosse approximation sur la forme des L.

J'ai fixer les quatre pointes et j'ai appliqué un poids de 2000N.

Deuxième MEF avec des L de la bonne taille, toujours seulement sur le plateau.

Test avec steel generic avec une charge de 1500N.

Test avec alu generic

Je dois trouver comment faire des MEF avec plusieurs matériaux.

La limite élastique minimal de l'acier est : 250Mpa

La limite élastique de l'alliage alu est : 40Mpa

2024-02-16 CAO et organisation.¶

Il me reste deux semaines de stage, Je vais détailler dans les missions restantes les choses à faire, et compléter le Gantt.

Sur la CAO, j'ai changé le sens de la tige du capteur optique pour permettre d'avoir toutes les infos sur le bras et éviter les fils sur la liaison entre le bâti et le balancier.

Pour le support du contrepoids, il faut réussir à adapter suivant la taille de la ruche.

Pour finir la CAO de la Warre et la Voirnot il faut faire le contrepoids de piscine, et un nouveau support pour ce contrepoids.

Je vais prioriser, pour être certaine d'avoir le temps de rendre au minima le projet avec toute les étapes faite pour une dadant. Donc je ferai la CAO du contrepoids et du nouveau support une fois tout cela fini.

Je doit réussir à faire des MEF avec des matériaux différents pour réussir à dimensionner et choisir les matériaux.

J'ai un problème avec mon solver il n'apparait pas lorsque je lance l'analyse, alors que sur tout les tutos il apparait directement. Je vais essayer de faire un test sur un autre ordinateur.

MEF avec cadre en alu et pointes en inox.

- Faire les deux pièces différentes

- Faire un Boolean fragments

- Sélectionner la pièce dans l'arbre de nomenclature et cliquer sur part/composé/filtre composé

- Puis faire analyses en sélectionnant les solides quand on choisi les matériaux.

(lien du tuto attention c'est en allemand : https://www.youtube.com/watch?v=T-ggqH3tXHs)

2024-02-19 MEF¶

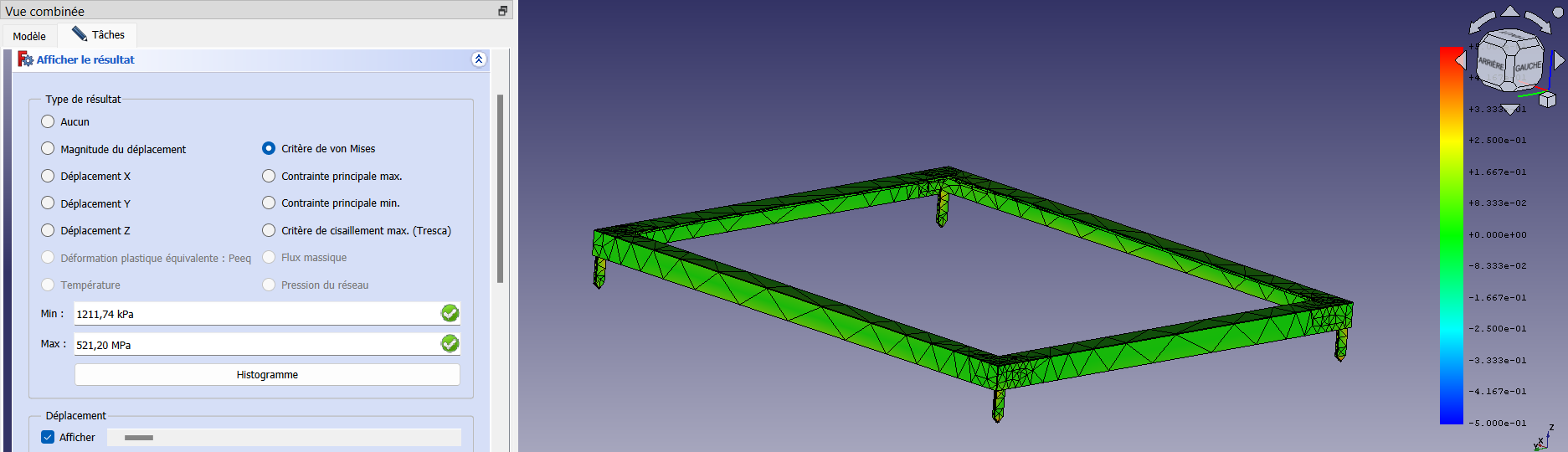

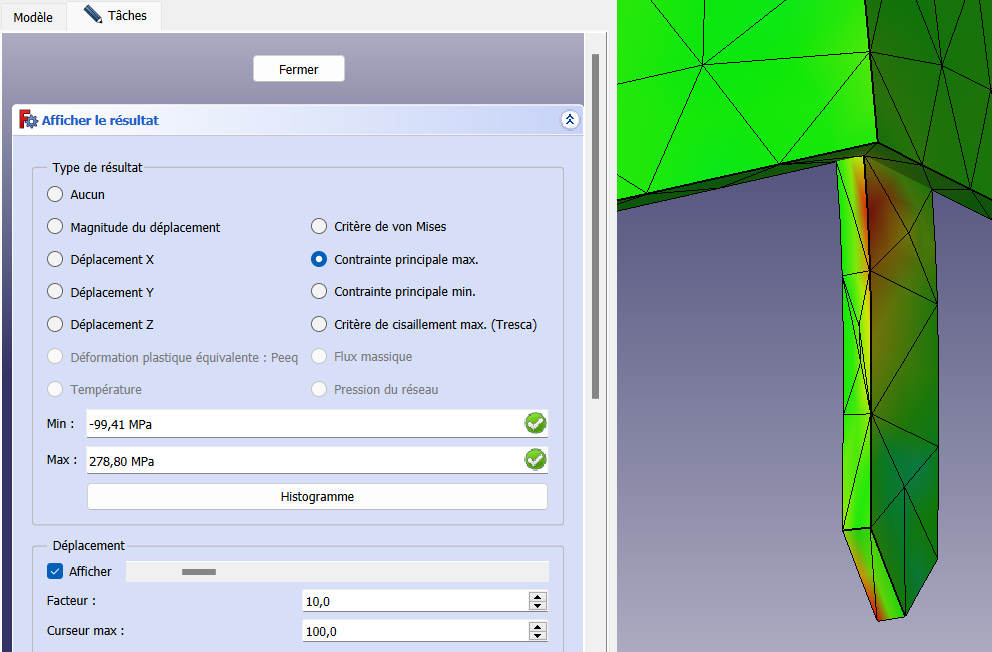

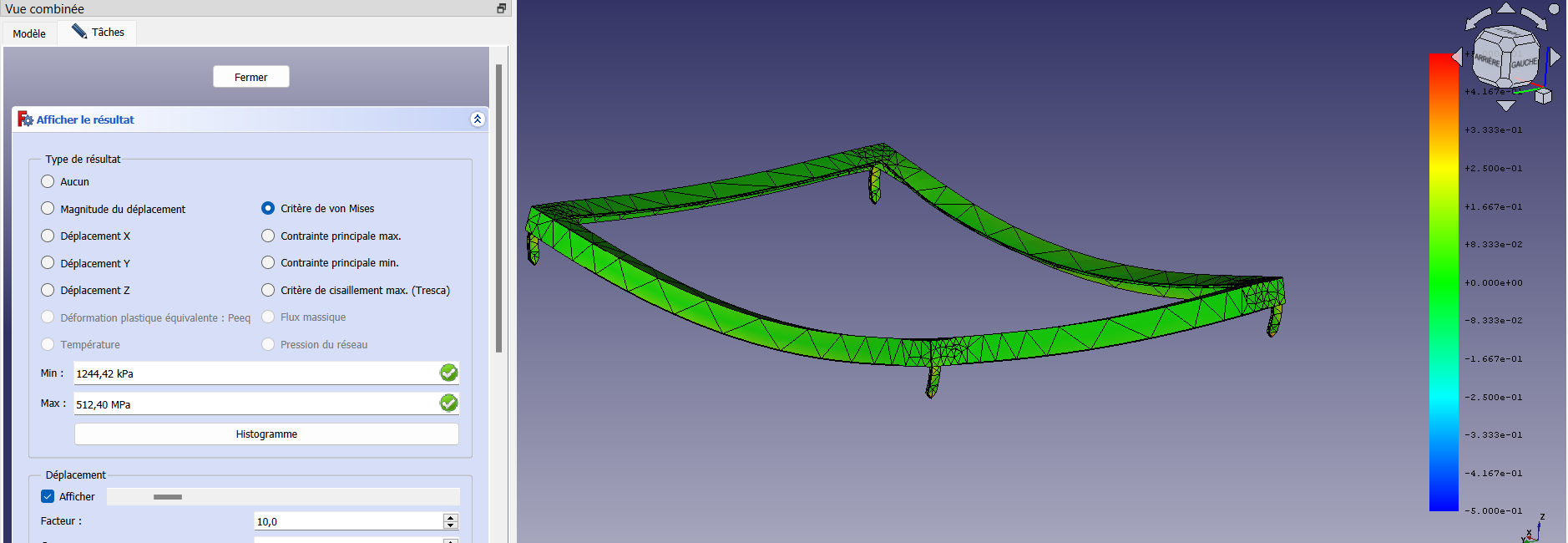

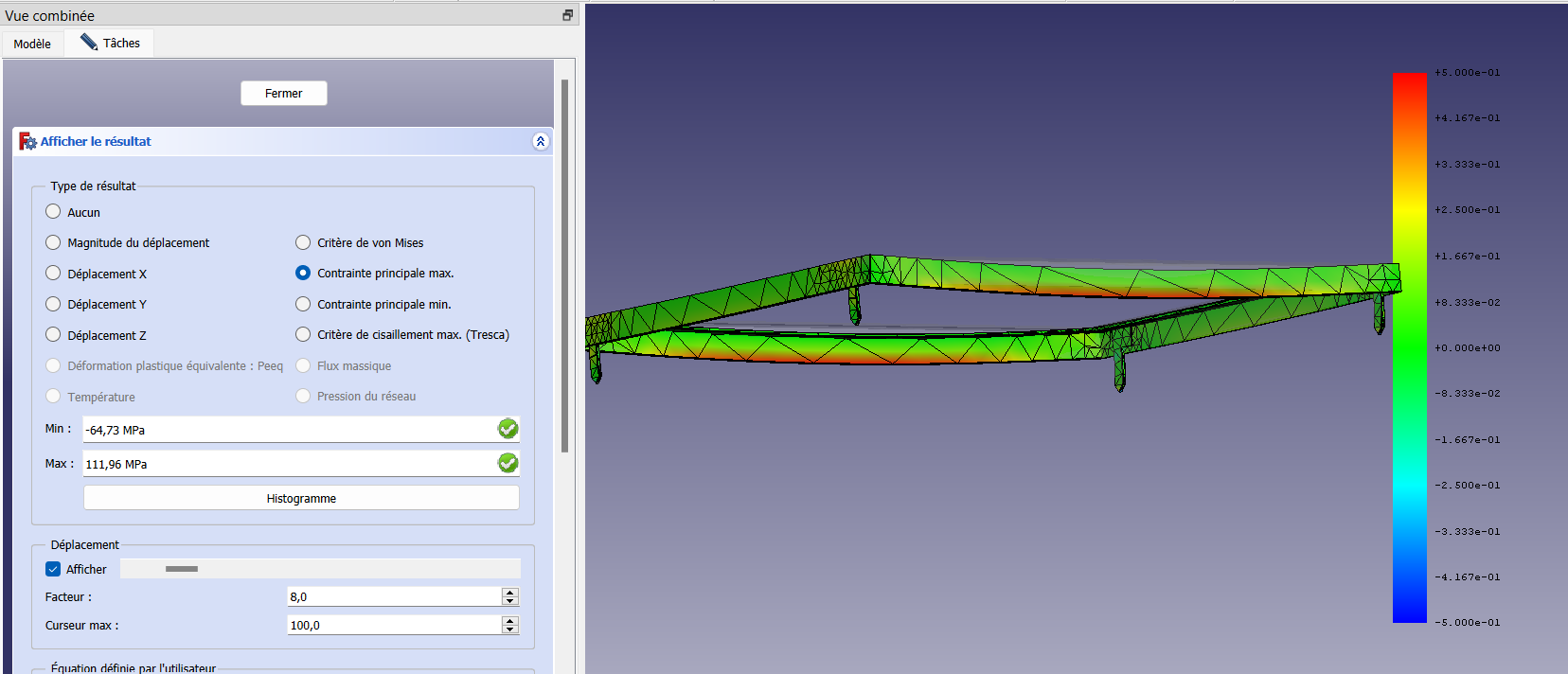

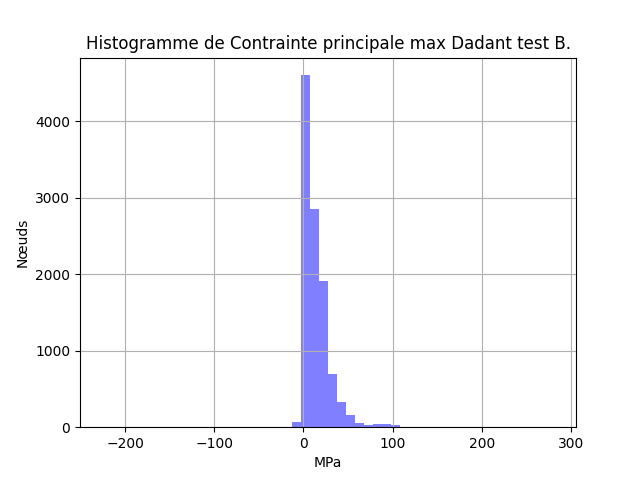

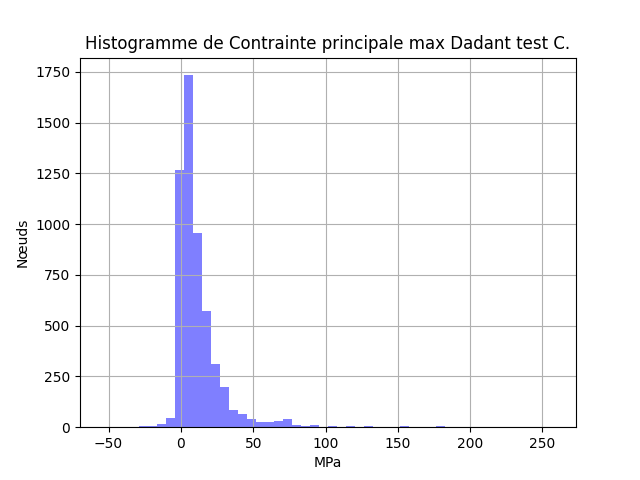

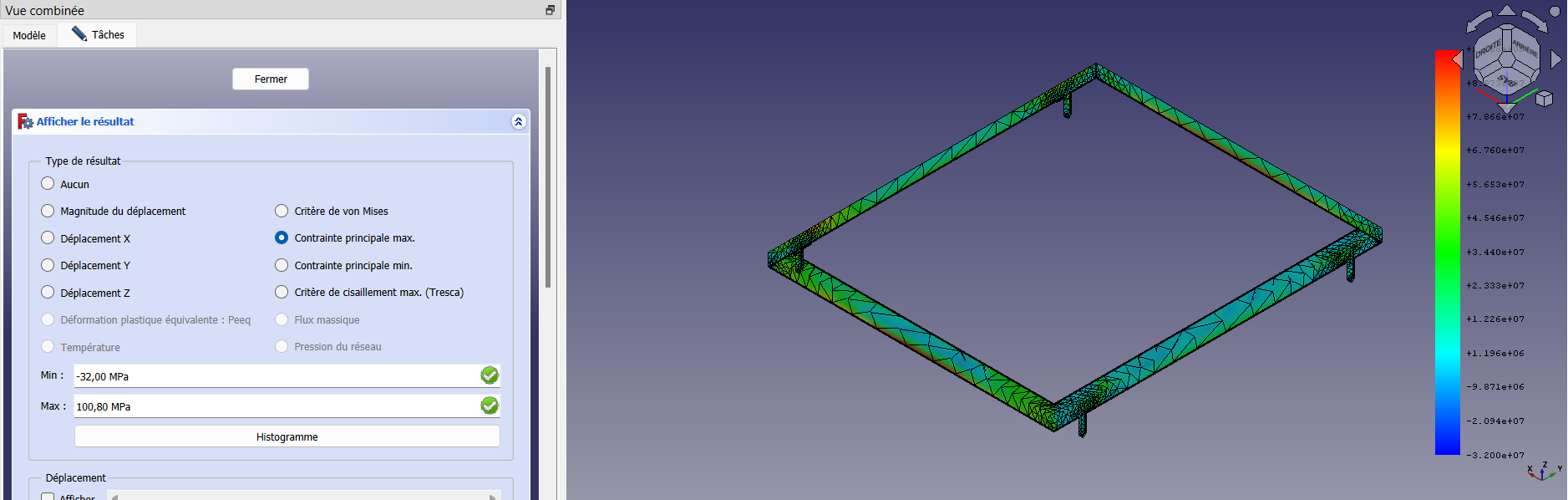

Pour valider les matériaux et leurs épaisseur les hauteurs de pointes, je vais faire plusieurs tests, avec une ruche de 150kg soit une charge de 1500N sur le plateau. Les premiers tests sont fait avec seulement le plateau de la ruche. Nous feront un dernier test avec les réglages les plus optimaux et le plateau les contres pointes et le bâti.

- Test A : inox/Alu, épaisseur : 2mm,

- Test A Dadant : Les contraintes maximums sont situées au niveaux des pointes, la contrainte maximal est de 500Mpa. Les contraintes sur le cadre les plus élevées sont de 50 Mpa et la majorité des contraintes sont de 35 Mpa. La limite élastique de l'aluminium se situe autour de 40Mpa, donc elle est dépassé à certain endroit.

- Test A Dadant : Les contraintes maximums sont situées au niveaux des pointes, la contrainte maximal est de 500Mpa. Les contraintes sur le cadre les plus élevées sont de 50 Mpa et la majorité des contraintes sont de 35 Mpa. La limite élastique de l'aluminium se situe autour de 40Mpa, donc elle est dépassé à certain endroit.

- Test B : Inox/Acier, épaisseur : 2mm,

- Test B Dadant : Les contraintes maximums sont situées au niveau des pointes, la contrainte maximal est de 280Mpa. Les contraintes sur le cadre sont autour de 28Mpa, la limite élastique de l'acier étant de 235Mpa, on est très loin de cette limite.

- Test B Dadant : Les contraintes maximums sont situées au niveau des pointes, la contrainte maximal est de 280Mpa. Les contraintes sur le cadre sont autour de 28Mpa, la limite élastique de l'acier étant de 235Mpa, on est très loin de cette limite.

- Test C : inox/Alu, épaisseur : 3mm,

- Test C Dadant : Les contraintes maximums sont toujours sur les pointes (270Mpa). Les contraintes sur le cadre sont autour de 25Mpa, loin de la limite élastique.

- Test C Dadant : Les contraintes maximums sont toujours sur les pointes (270Mpa). Les contraintes sur le cadre sont autour de 25Mpa, loin de la limite élastique.

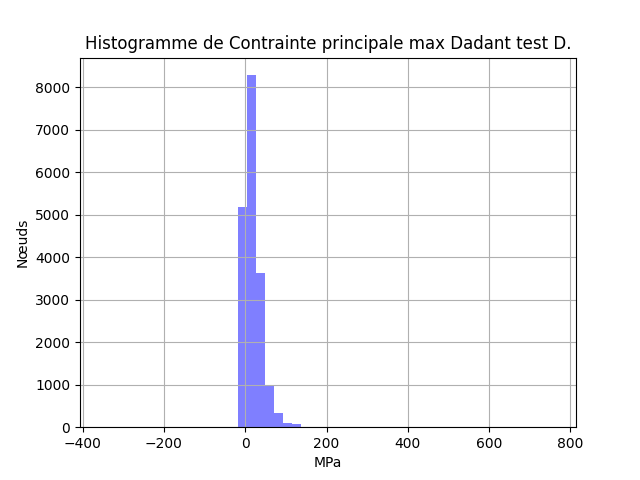

- Test D : Inox/Acier, épaisseur : 1.5mm,

- Test D Dadant : Les contraintes max sont toujours sur les pointes (780Mpa). les contraintes du cadre sont autour de 50Mpa, on est loin de la limite élastique de l'acier.

- Test D Dadant : Les contraintes max sont toujours sur les pointes (780Mpa). les contraintes du cadre sont autour de 50Mpa, on est loin de la limite élastique de l'acier.

- Test D : Inox/Acier, épaisseur : 1.5mm,

- Test D Dadant : Les contraintes maximum sont sur le cadre, elles sont de 216Mpa et la limite élastique est de 235mpa, donc cela résiste au effort d'une ruche de 150kg.

- Test D Dadant : Les contraintes maximum sont sur le cadre, elles sont de 216Mpa et la limite élastique est de 235mpa, donc cela résiste au effort d'une ruche de 150kg.

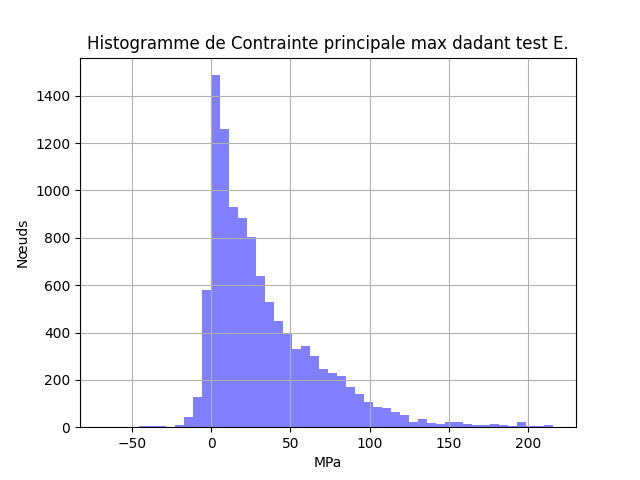

- Dadant : L'acier étant environ 3 fois plus lourd et moins cher que l'aluminium, nous allons utiliser les réglage du test E ou il y a 3 fois moins d'acier qu'il y a d'aluminium sur le test.

- Pour les autres taille de ruches, nous faisons l'hypothèse que l'on trouve les même résultats que pour la Dadant.

2024-02-20 Mise en plan pour devis de production.¶

Pour la mise en plan, je ne vais pas mettre de tolérancement car cela se fera en fonction du fabriquant et de ses outils. Je vais noter tout de même la précision que l'on attend.

2024-02-21 Devis et nomenclature¶

- finir trou de passage pour crochet grenouillère : fait!

- finir les plans : fait!

- envoyer les plans iut : fait !

- demande de devis et possible ou pas de fabrication ESAT : mail envoyé à Nicolas pour qu'il valide : fait !

- mettre les pièces mise en plan sur nomenclature nomenclature : faut !

2024-02-21 Finalisation MEF¶

J'ai essayé de faire une MEF sur toute la structure extérieure de la balance, mais les contre pointes disparaisse lorsque je filtre les composé du booleen fragment.

Cette MEF n'ai pas beaucoup d'importance car la pièce qui supporte le plus le poids de la ruche est le plateau.

2024-02-22 Réglage sur la CAO¶

J'ai un problème sur les liens entre les éléments de déplacements et la position du balancier par rapport à z.

Pour finir la CAO il faut encore faire le support du capteur optique.

Le support va être fabriqué en impression 3D et permettre la protection de la fourche optique.

Ensuite, je fais tout les plans et les fichiers svg et stl, puis je les mets sur le wiki du projet.

2024-02-23 Modification Cahier des charges.¶

Modification du cahier des charges, de la forme avec les verbes à l'infinitif et ajout du blocage suivant x et y.

Fast :

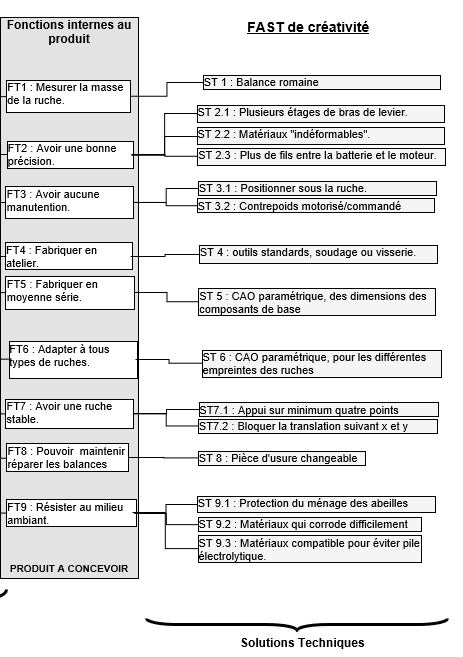

Fast de créativité :

Modification sur le wiki Openbeelab.

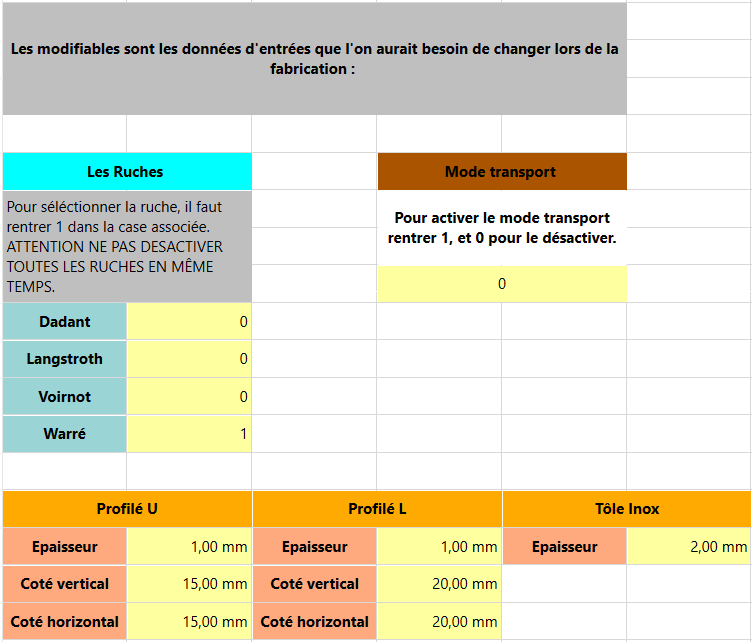

2024-02-23 Interface tableau CAO paramétrique.¶

Les données modifiable du tableur :

- Dimension profilé U

- Dimension profilé L

- Epaisseur de la tôle en inox

- Choix de la ruche

- Mode transport

2024-02-23 MEF avec la masses (80%) des ruches durant la miellé¶

J'ai envoyé un mail à nicolas pour avoir les statistiques pour la masse maximum sur les 80% des ruches les moins lourdes durant la miellé.

Je vais tout de même faire une MEF à 70kg, qui devrait être le poids moyen d'une ruche pleine.

La contrainte max est de 100Mpa largement suffisant.

J'ai mis à jour sur le wiki openbeelab les données des choix des matériaux.

2024-02-23 Différentes solutions pour la fabrication en ESAT¶

Si l'assemblage par la soudure n'est pas possible, plusieurs solutions peuvent être mises en places :- Assemblage par clinchage, qui consiste à faire des microdéformations entre deux tôles pour les assembler. Pour cela il faudra rajouter des pièces d'assemblages simplement découpées laser.

- Assembler des profilés grugés, le grugeage sera sous-traité par une autre entreprise de fabrication. Les contres pointes doivent elles aussi avoir deux petites ailettes pour pouvoir être fixées.

Les contres pointes :

J'ai ajouté ces éléments dans pistes d'améliorations sur le wiki du projet openbeeleb.

2024-03-04 Support du capteur optique.¶

Comme je ne m'occupe pas de la partie électronique de la balance, j'ai fait un carter qui doit être mis à jour suivant la fourche choisi, avec les dimensions sur le tableau.

Je ne vais donc pas faire le fichier stl de la pièce.

2024-03-04 CAO du support du contrepoids de ceinture de plongé.¶

Le support du contre poids fonctionne avec une sangle pour permettre le pivot suivant y.

Support_contrepoids_petite_ruche.stl

Pour la warre il faut un poids de plongé de 1kg et pour la voirnot il faut un poids de 700kg.

2024-03-04 Système de sécurité contre le glissement du plateau.¶

Le plateau de la ruche peut se décaler suivant l'axe y, cela est très problématique. Je dois concevoir un système qui sécuriserait la balance.

| Tableau d'avantages et inconvénients des systèmes de sécurités | ||

| Solutions | Avantages | Inconvénients |

| Solution n°1 : Barrière fixée rigidement au niveau des contres pointes. | Peu être à l'intérieur des cadres, simple à ajouter, seulement 4 pièces | Souplesses des barrières |

| Solution n°2 : Crochet entre les plateaux et les contres pointes. | Simple et rigide | Ajout de beaucoup de pièces, calculer les distances pour le mode transport |

| Choix de la solution n°1 | Justification : C'est la solution la plus simple à installer sur la balance existante, car elle à un seul point d'accroche sur les contres pointes. Et c'est une pièce qui peut se découper à la laser | |

2024-03-05 Sourcing des vis et écrous.¶

Pour les vis de la plus part des pointes, on utilise des vis M5 en acier inox.

Pour la plus part des écrous on utilise des écrous prisonniers en acier galvanisé.

Pour les vis des pointes et contres pointes du balancier, on utilise des vis en plastique pour l'isolation électrique.

Pour les endroit ou l'on ne peut mettre des écrous prisonniers, on utilise des écrous à sertir.

Les écrous spécifiques sont vraiment plus coûteux et plus complexe à trouver. Nous allons donc revenir sur des écrous Nylstop Pour simplifié la balance.

Les rondelles :

faire bilan de la conception par rapport au CdCF.¶

| FT1 : Mesurer la masse de la ruche. | ||||

| Éléments extérieur | Critères | Niveaux | Flexibilité | Validité |

| Ruche/balance | Mesure | en g | F1 | OK |

| Durée | 10 ans | F2 | OK | |

| Masse mesurable | max 150 kg | F1 | OK | |

| Coût | 140€ | F2 | ||

| FT2 : Avoir une bonne précision. | ||||

| Éléments extérieur | Critères | Niveaux | Flexibilité | Validité |

| Ruche/balance | Précision | en g | 20g | OK à vérifier une fois fabriqué |

| Dérive de la mesure | Le plus faible possible | F0 | OK | |

| Coût | 50€ | F2 | ||

| FT3 : Avoir aucune manutention des ruches. | ||||

| Éléments extérieur | Critères | Niveaux | Flexibilité | Validité |

| terrain/balance | Compatible avec terrains | Tous | F1 | OK |

| Marque sur le terrain | Aucune | F2 | OK | |

| Coût | 34€ | F2 | ||

| FT4 : Fabriquer en atelier. | ||||

| Éléments extérieur | Critères | Niveaux | Flexibilité | Validité |

| fabricant·e/balance | Montage | Outils standards | F0 | OK |

| Degrés d'hyperstatisme | H=0 | F1 | NON mais résolut par le montage | |

| Fabrication | Machines standard d'un atelier | F2 | OK | |

| Coût | 27€ | F2 | ||

| FT5 : Fabriquer en moyenne série. | ||||

| Éléments extérieur | Critères | Niveaux | Flexibilité | Validité |

| fabricant·e/balance | Nombre de pièce | Inferieur à 80 | F1 | OK (64) sans visserie |

| Fabrication | Moins couteuse possible | F2 | OK | |

| CAO | Paramétrique | F0 | OK | |

| Matériaux | Facile à usiner/souder | F1 | OK | |

| Coût | 8€ | F2 | ||

| FT6 : Adapter à tous types de ruches. | ||||

| Éléments extérieur | Critères | Niveaux | Flexibilité | Validité |

| Ruche/balance | Taille | Adaptable pour toutes les ruches | F1 | OK |

| Support compatible avec toutes les ruches | F0 | OK | ||

| Poids | Supporte toutes les ruches | F0 | OK | |

| Coût | 50€ | F2 | OK | |

| FT7 : Avoir une ruche stable. | ||||

| Éléments extérieur | Critères | Niveaux | Flexibilité | Validité |

| Ruche/balance | Appui | Minimum 4 points | F0 | OK |

| Sur les partie solide de la ruche | F1 | OK | ||

| Angle du plateau | Faible | F1 | OK | |

| Coût | 19€ | F2 | ||

| FT8 : Pouvoir maintenir et réparer les balance. | ||||

| Éléments extérieur | Critères | Niveaux | Flexibilité | Validité |

| balance | Pièces d'usures | Facilement changeable | F0 | OK |

| Réparable en atelier | F1 | OK | ||

| Démontable | Outils standards | F1 | OK | |

| Coût | 19€ | F2 | ||

| FT9 : Résister au milieu ambiant. | ||||

| Éléments extérieur | Critères | Niveaux | Flexibilité | Validité |

| milieu ambiant/balance | Protection | IP64 | F0 | OK |

| Température utilisation | -15°C à 50°C | F1 | OK | |

| Durée de tenu à la corrasion | 10 ans | F1 | OK | |

| Coût | 4€ | F2 | ||

2024-03-05 Nomenclature produit pour une Dadant.¶

La nomenclature est faite il manque les prix des pièces.

Nomenclature produit Dadant.ods

2024-03-05 PFS balance (2D) pour documentation scientifique.¶

Pour calculer la masse du contrepoids, nous devons faire des calculs de statiques. L'on peut décomposer les liaisons de la balance en trois parties.- Les contacts entre le plateau, le bras 1 et le bras 2 : Pour calculer les forces transmise aux bras, nous pouvons faire un PFS classique.

Nous n'avons pas besoin de calculer les moments car les contacts sont des pivots

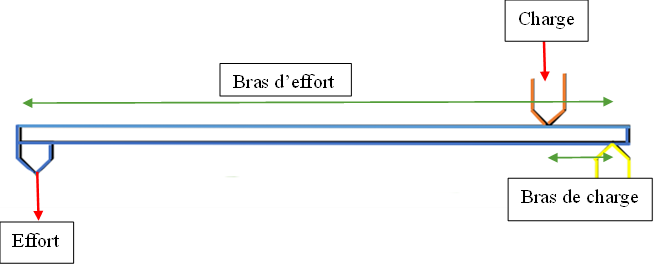

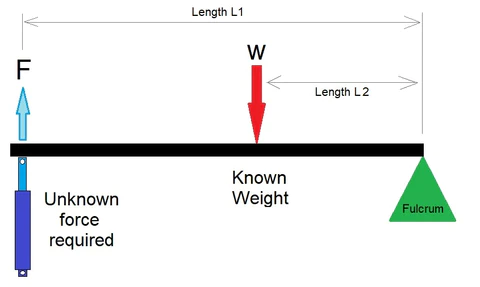

- Les deux bras 1 et 2 sont des leviers de deuxième classe : Pour calculer les forces transmises en bout de bras, nous devons utiliser les méthodes de calculs des leviers de deuxième classe.

Voici les liens que j'ai utilisé pour comprendre et calculer : https://www.firgelliauto.com/en-fr/blogs/news/calculator-for-a-second-class-lever et https://fr.wikipedia.org/wiki/Levier_%28m%C3%A9canique%29

Equation d'équilibre : Effort x Bras d'effort = Charge x Bras de charge

Effort : la force appliquée au levier pour déplacer la charge

Bras d'effort : la distance entre le point d'appui et le point où l'effort est appliqué

Charge : le poids ou la résistance déplacée par le levier

Bras de charge : la distance entre le point d'appui et le point où la charge est appliquée

- Le balancier est un levier de première classe : Pour calculer la masse du contrepoids, nous devons faire un PFS classique pour les bras de levier.

2024-03-06 Notice de montage pour le système de déplacement du contrepoids + calculs isostatisme.¶

- Calculs isostatisme :

h = Ns - 6×(p - 1) + mu + mi

Ns : Nombre d'inconnues de liaisons

Il y a une glissière (Ns = 5), une vis trapézoïdale (Ns = 5), et une liaison complète(Ns=6) Donc Ns=5+5=16.

p : Nombre de pièces (compter le bâti / sol comme une pièce)

p=3.

mu : Nombre de mouvements utiles

mu=2.

mi : Nombre de mouvements inutiles

mu=0.

h=16-6x(3-1)+2=16-14=2, Hyperstatisme de degré 2.

Nous devons donc trouver une solution pour avoir un montage qui n'abime pas le mécanisme.

L'on peut avoir des trous oblongs et des trous larges pour régler les différentes translations. Mais pour la rotation suivant y, nous allons rajouter des rondelles sphériques.

Je dois donc modifier l'équerre sur FreeCAD, et que j'ajoute les rondelles sphériques.

- Notice de montage du mécanisme de transport du contrepoids :

- Fixer et serrer la glissière au U du balancier.

- fixer le support en impression 3D sur le patin de la glissière.

- Monter l'équerre avec les rondelles sphériques sans serrer.

- Monter le moteur sur l'équerre, et le brancher à une commande manuel.

- Poser sur une surface plane le dessus du U.

- Faire un à deux aller retour du contrepoids pour aligner la vis et la glissière.

- serrer petit à petit les différents points d'accroche sur l'équerre, en commençant par les vis sur les rondelles sphériques.

- vérifier que le patin ne force pas dans la glissière peut importe la position de l'écrou sur la vis.

Il faut donc pour le montage construire un système de commande du moteur ou avoir un mode "roue libre" pour le déplacer à la main.

2024-03-07 Fin de la CAO et exportations des fichiers.¶

Tout d'abord je dois rajouter une plaque de protection du balancier à accrocher sur le plateau.

Je vais maintenant refaire les plans pour qu'ils soit à jour, et correctement fait. Puis les SVG pour la découpe laser.

Les plan sont fait pour une Dadant, et le SVG est aussi fait pour une balance sur une feuille A4.

Je vais les mettre sur le wiki du projet.

Le SVG de l'équerre à plat est aussi sur le wiki.

2024-03-08 conditions d'itérations du wiki¶

j'ai écris des conditions d'itération pour pouvoir m'y retrouver.

Etapes restantes :¶

WIKI- schémas