Enceinte pour ampli guitare¶

Précisons que, si je suis musicien amateur, je ne sais pas jouer de guitare, ce qui suit est donc à prendre avec un médiator des pincettes.

Considérations sonores et historiques¶

Les haut-parleurs de guitare électrique présentent des caractéristiques qui les distinguent des autres, notamment des défauts de fidélité. En quelque sorte, ils font partie de l'instrument dans le sens où ils y apportent leur couleur sonore, comme les autres composants (micros, lampes, transistors etc ...). Certains fabricants proposent une écoute directe de leurs HP. Avec un bon casque, on peut alors faire son choix sur le web, presque comme on irait écouter son futur instrument chez un luthier.

C'est donc à l'oreille, que le haut parleur Jensen C8R 8 ohms, m'a tapé dans l’œil. Les choix techniques qui suivent découlent directement des caractéristiques physiques du HP, et un premier exemplaire d'enceinte a été construit autour.

Pour ceux qui, à la captivité, préfèrent les photos à l'état sauvage, en voici une autre de l'ampli dans son biotope :

La méthode de fabrication se reconnaît au premier coup d’œil et fait son petit effet sur scène. L'enceinte y est régulièrement utilisée, le son s'est révélé satisfaisant, pourvu qu'il n'y ait pas trop de bruit autour ou qu'il soit repris par la sonorisation. Choisir un HP à l'oreille sur le site web du fabricant a donc bien fonctionné, au moins pour cette référence particulière.

On notera que cette enceinte est de type "ouvert", la réponse en fréquence est peu sensible au volume de la "boite" qui contient le HP.

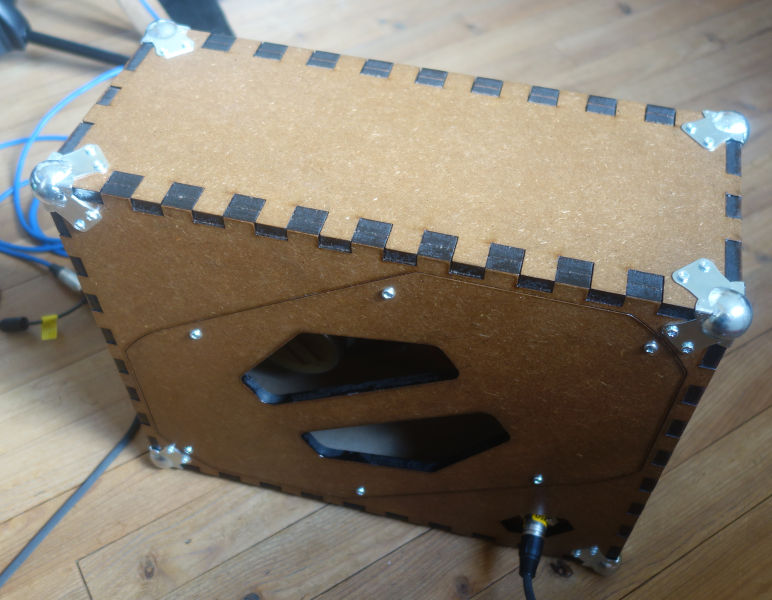

Version deux¶

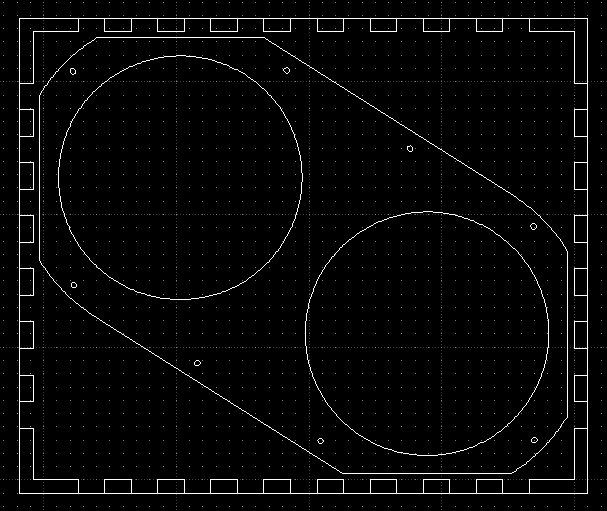

Pour jouer sur les scènes locales, sans sono, l'ampli de 15w manque de puissance. On va chercher à l'augmenter, avec une nouvelle électronique et, ce qui nous intéresse ici, une nouvelle enceinte, équipée de deux exemplaires de ce même HP. Cette fois on s'intéresse aux caractéristiques techniques (les chiffres), avec un montage des HP en parallèle et 50W sur l'ampli, on gagne 10dB d'intensité sonore.

- par le positionnement des HP sur la face avant

- par réduction d'environ 6% de la profondeur, relativement au premier exemplaire

La liaison électrique est démontable, assurée par une embase XLR, qui dispose d'un mécanisme de verrouillage rassurant et accepte de faire passer 16A par contact. Il faudra bien signaler sa destination sur le câble (et prévenir le risque d'envoyer 50W sur une entrée micro de table de mixage !).

Les fixations :- du HP et des deux faces démontables de l'enceinte : boulon M4x25

- de l'embase XLR, des pieds : boulon M4x25

- des coins de renfort : vis à bois 3.5x16

- de la partie non démontable de la boite : colle à bois à prise lente

- cache HP en tissu sergé (*) fin, il contient de la viscose pour rester tendu lorsque agrafé sur le MDF de la façade

- trois couches de vernis type "Bistrot", étanche à la bière ;-)

- 4 patins en caoutchouc 20 x 9 mm avec rondelle acier intégrée

- plus 8 coins de renfort "Flight Case" petit format

(*) historiquement utilisé sur la première version, choisi en mercerie "réelle" pour sa transparence sonore, estimée toujours à l'oreille, meilleure que celles des autres tissus.

Fabrication¶

-- Journal de bord -- 14/06 25°C

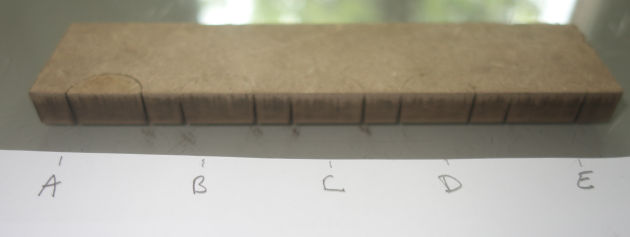

- plaque de MDF "10" : épaisseur mesurée 10.2 mm

- paramètres du laser (puissance, vitesse) : 1 et 0.1

Le temps de découpe de la première plaque est de 50 minutes

La découpe n'est pas complète

La profondeur de découpe est estimée à 7.5 mm

-- Journal de bord -- 16/06 30°C

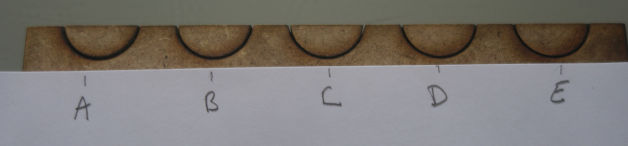

Tests supplémentaires de découpe sur la machine

- Puissance 100

- "Hz" 1000 et la case "auto" décochée

1 passe et vitesse variable :

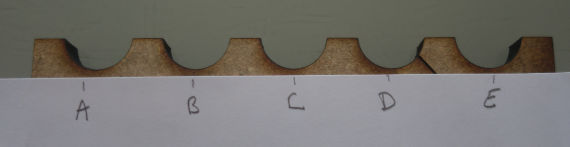

A : 0.07 | B : 0.08 | C : 0.09 | D : 0.10 | E : 0.11

Avec une passe, seule la vitesse 0.07 permet de découper la plaque

2 passes et vitesse variable :

A : 0.11 | B : 0.12 | C : 0.13 | D : 0.14 | E : 0.15

Avec deux passes, les vitesses de 0.11 à 0.15 permettent de découper la plaque. A 0.15, la découpe est un peu plus franche que celle obtenue en une passe à 0.07. On pourrait peut-être aller un peu plus vite avec d'autres essais, mais on va se contenter de ces résultats déjà utiles et choisir d'utiliser la vitesse 0.15 en programmant deux passages dans le logiciel jobcontrol.

- planche 1 : 51min30

- planche 2 : 53min30

- planche 3 : 47min03

-- Journal de bord -- 23/06 25°C

Les planches 1 et 3 ont été découpées par ailleurs.

Découpe de la planche 2 avec les paramètres suivants :

puissance 100% ; vitesse 0.15 ; Hz 1000 ; auto décoché ; passages 2

-- Journal de bord -- 24/06

Ponçage des arêtes pour éliminer le charbon résiduel de la découpe et collage.

Test de montage pour vérifier que tout va bien

-- Journal de bord -- 30/06

Vernis, appliqué et séché de manière conventionnelle, en attendant de savoir le faire avec l'imprimante 3D + réticulation laser ;-).

-- Journal de bord -- 03/07

Le vernis est sec. Le tissu de protection est agrafé sur le couvercle avant. Les coins et les pieds sont vissés dans la boite. On peut monter le tout.

La petit boite entre la guitare et l'enceinte, c'est l'ampli, qui bénéficie de la miniaturisation et du rendement de la classe "D".

Par rapport à la version 1, malgré les deux HP, le poids de l'enceinte reste acceptable et on peut toujours utiliser la "poignée naturelle" du couvercle arrière pour un transport à une main.

Ce couvercle sert également de protection, il se démonte s'il y a besoin d'intervenir à l'intérieur.

Vérification du bon fonctionnement élémentaire : un son est émis quand une corde est pincée. Les tests plus élaborés attendront le vrai guitariste... patience, c'est pour bientôt ;-).

-- Journal de bord -- 28/05/2024 ... de la relativité du "bientôt" précédent.

Le vrai guitariste est satisfait, l'enceinte a quelques concerts à son actif.

En attendant la sortie des morceaux où vous pourrez l'entendre, voici, une photo de l'enceinte en milieu naturel (encore une fois), cette fois-ci c’était presque au sens propre, car sur la scène du Théâtre de nature du Bourgailh à Pessac, le 9 Mai 2024, pour une bonne cause.