Hugo Balzarini¶

Je m'appelle Hugo Balzarini je suis au collège Gérard Philippe à Pessac je fais mon stage au FabLab du 13 au 17 décembre.

Jour 1:¶

Comme première mission j'aide mon camarade Léo à comprendre ou et comment son stocker les messages. Peu de temps après le mystère est résolu: Léo n'avait en faite pas d'adresse numérique.

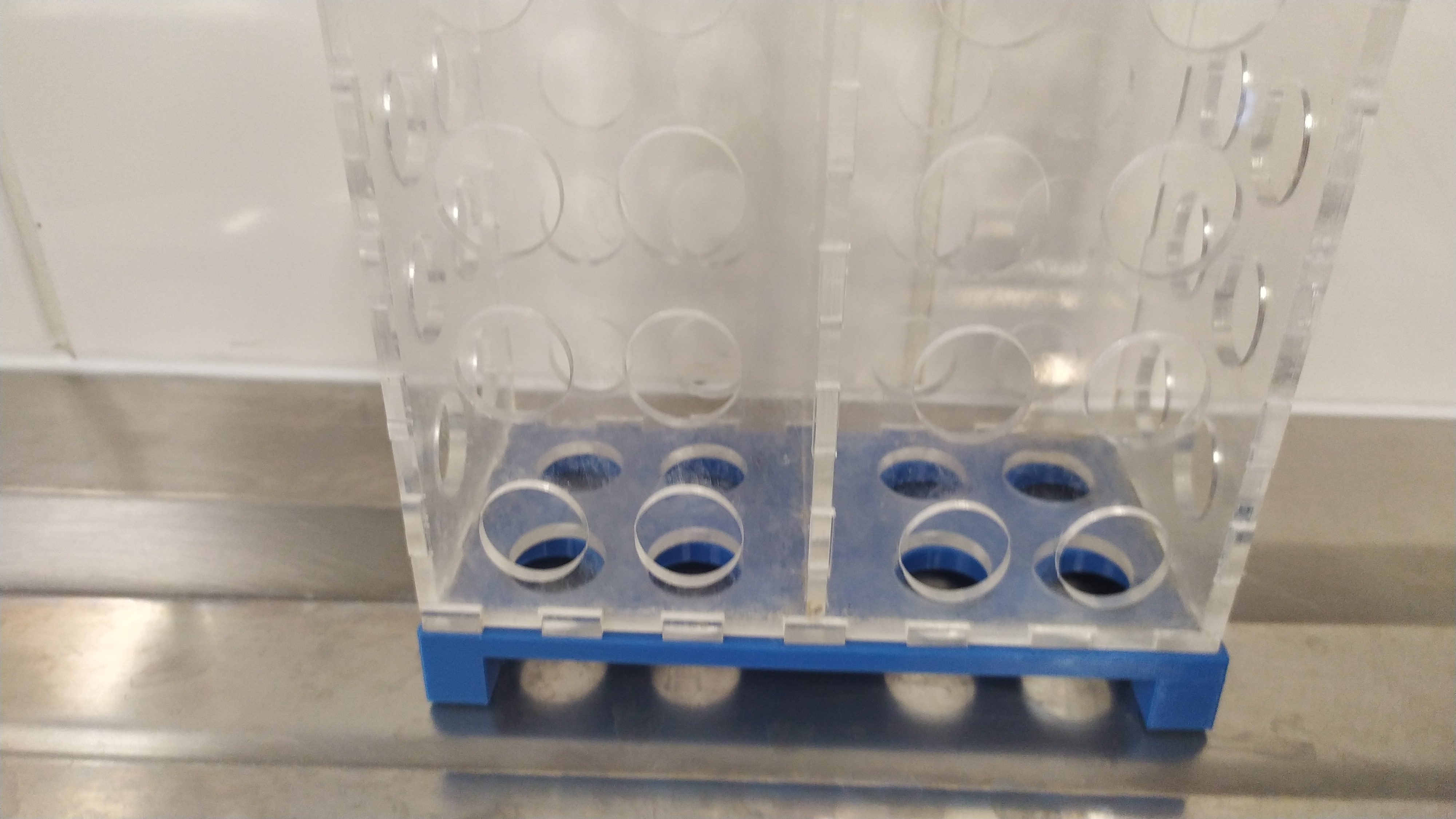

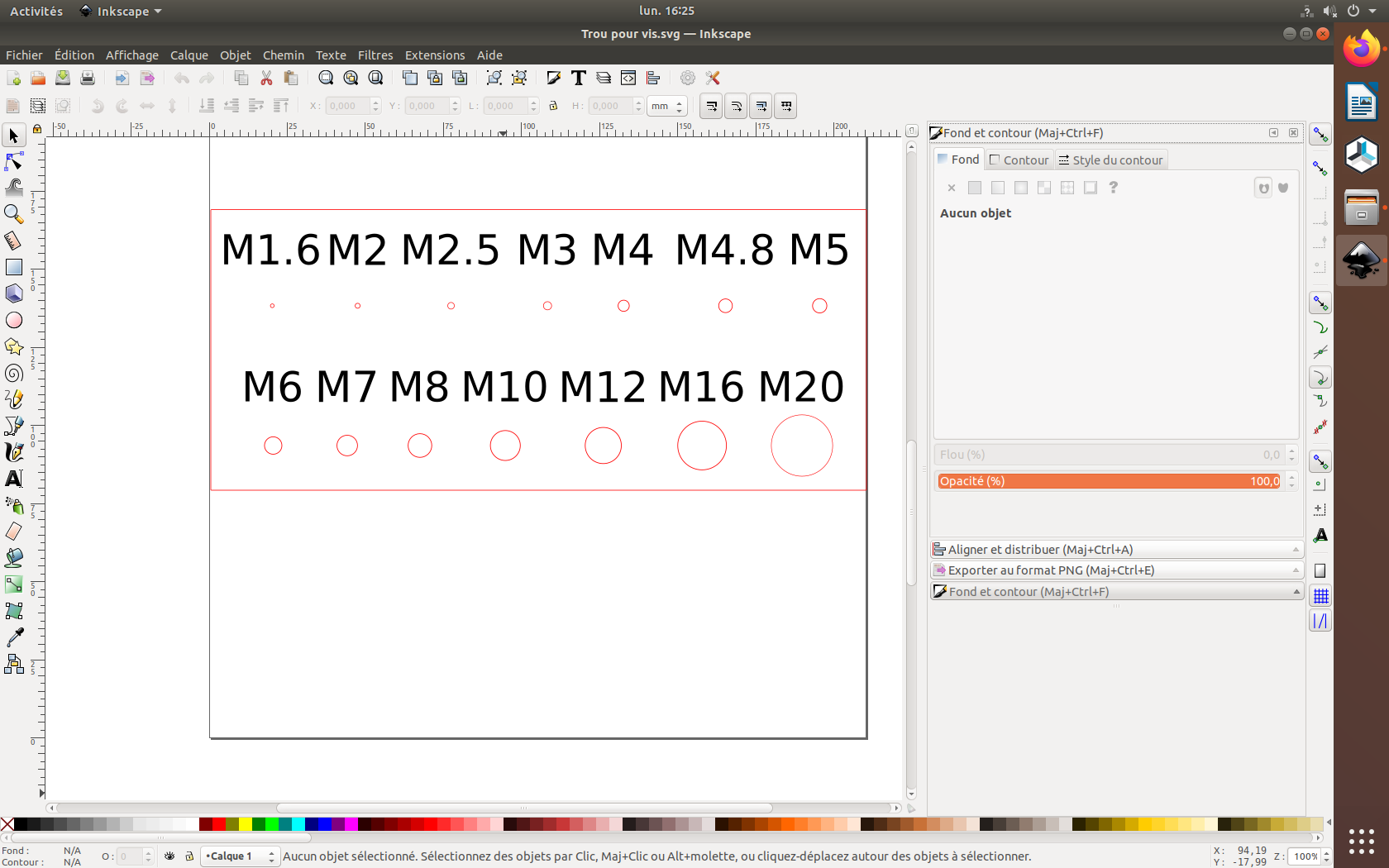

Puis comme seconde missions nous devions faire un pied servant à mesurer le diamètre des vis pour mieux les ranger.

Nous avons donc modéliser la pièce sur inkscape  .

.

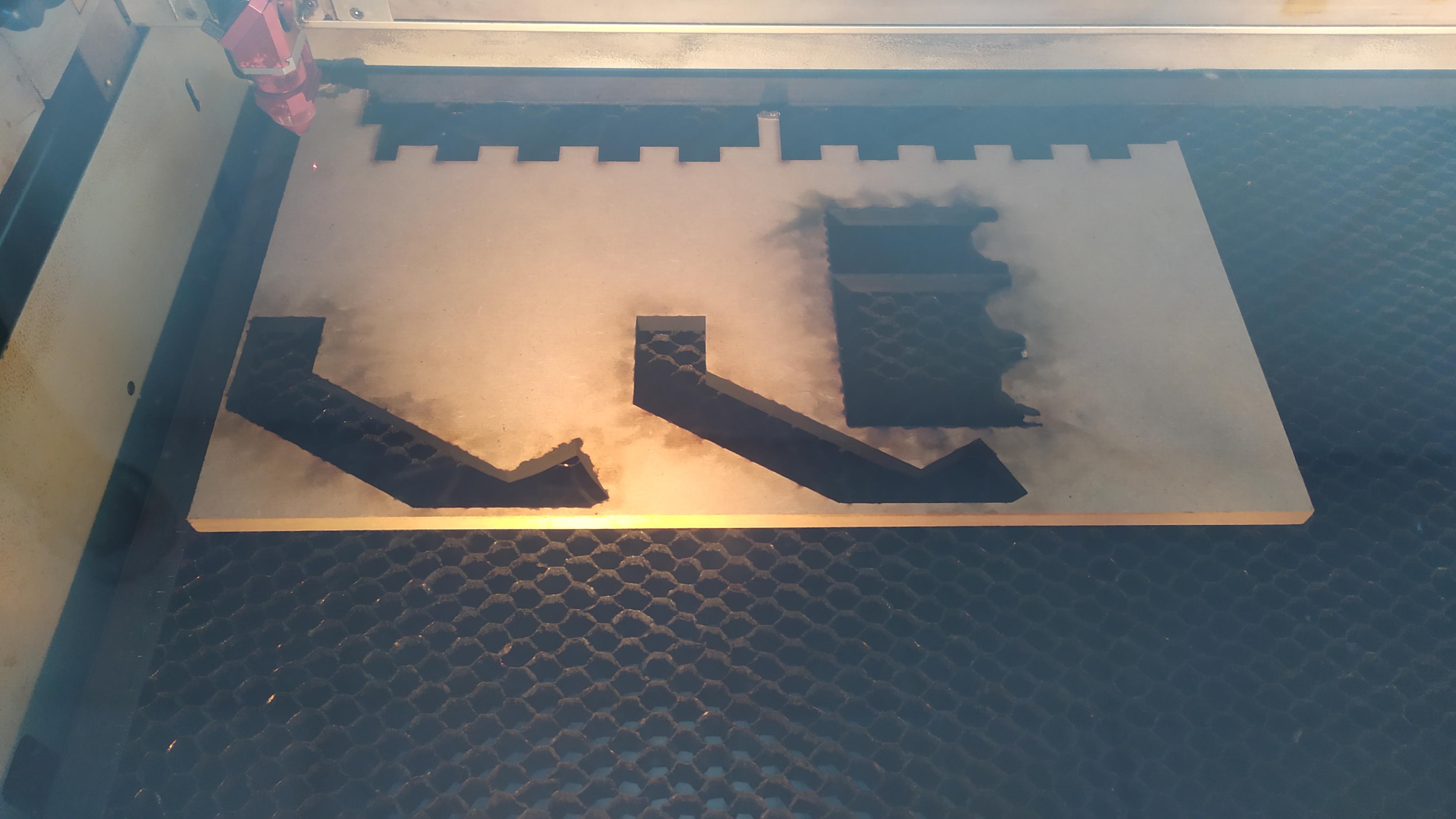

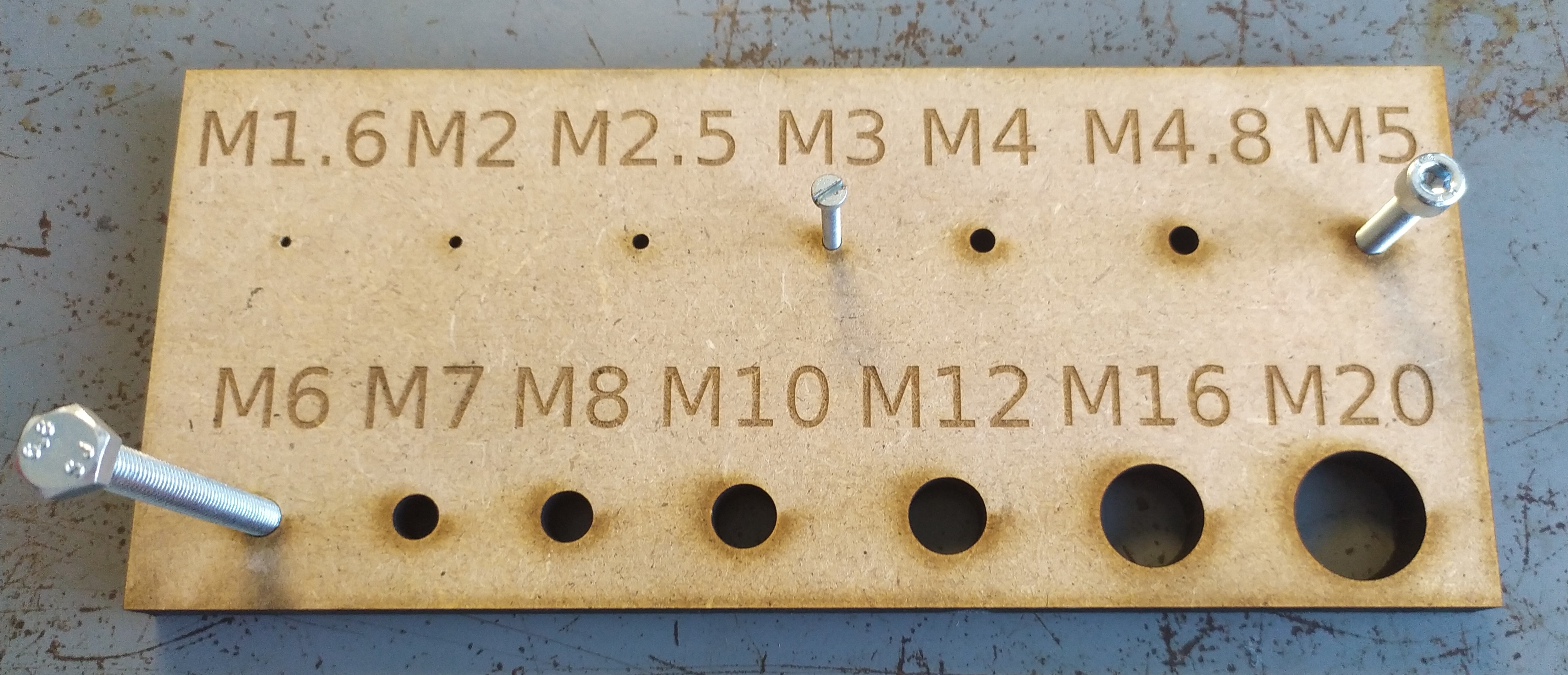

Une fois la pièce modélisée, nous l'avons faite découpée sur une machine à découpe laser (Troisième photo avant découpage, dans la machine ; quatrième photo après découpage, en dehors de la machine) modélisation avec des images vectoriel du projet.

La machine à découpe laser ====>

=====> La Chute de MDF que nous avons utiliser, dans la machine a découpe laser

=====> La Chute de MDF que nous avons utiliser, dans la machine a découpe laser

====> Une fois terminé nous l'avons essayer, et il marche.

====> Une fois terminé nous l'avons essayer, et il marche.

Jour 2: Vis pour le support à papier toilette: début et premier test¶

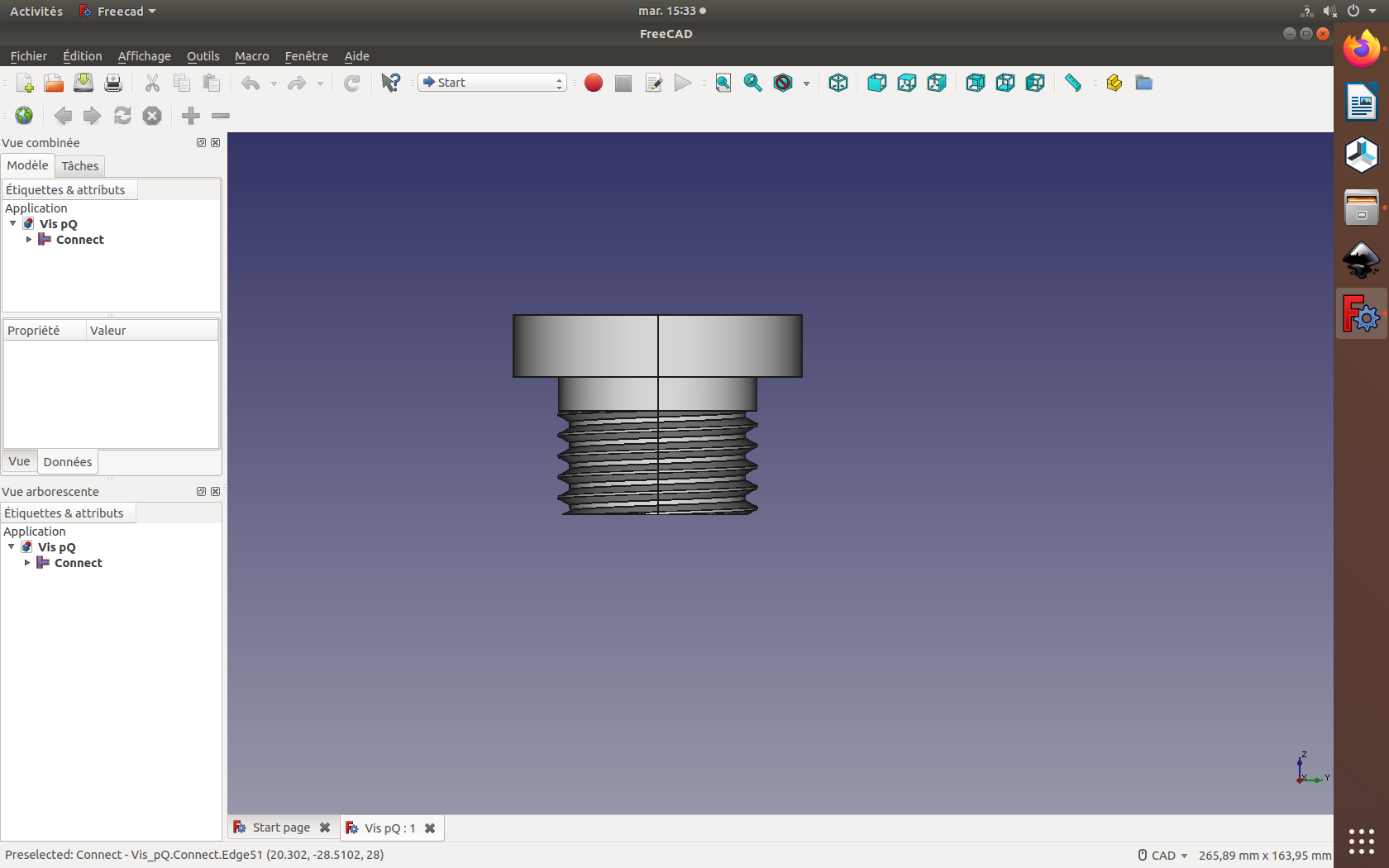

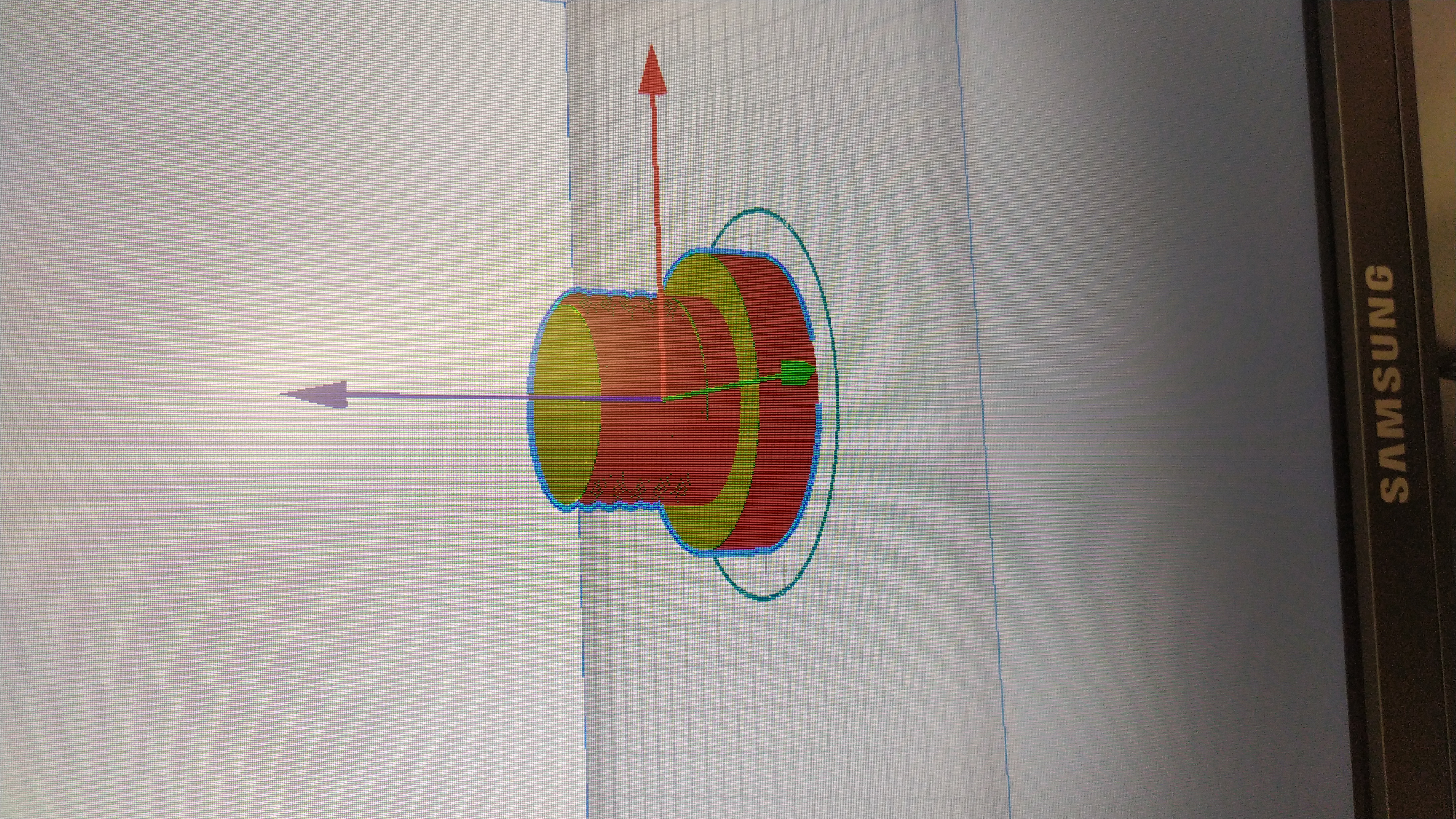

Comme mission pour ce jour il nous a été demandée de refaire une vis pour un support à papier toilette. Donc nous avons utilisée un logiciel de modélisation 3D appelée FreeCAD. Une fois la modélisation terminée nous avons transféré sur un autre logiciel appelé Cura, pour préparer le fichier à l'impression 3D. On est donc parti pour un peu près 4heure d'impressions.

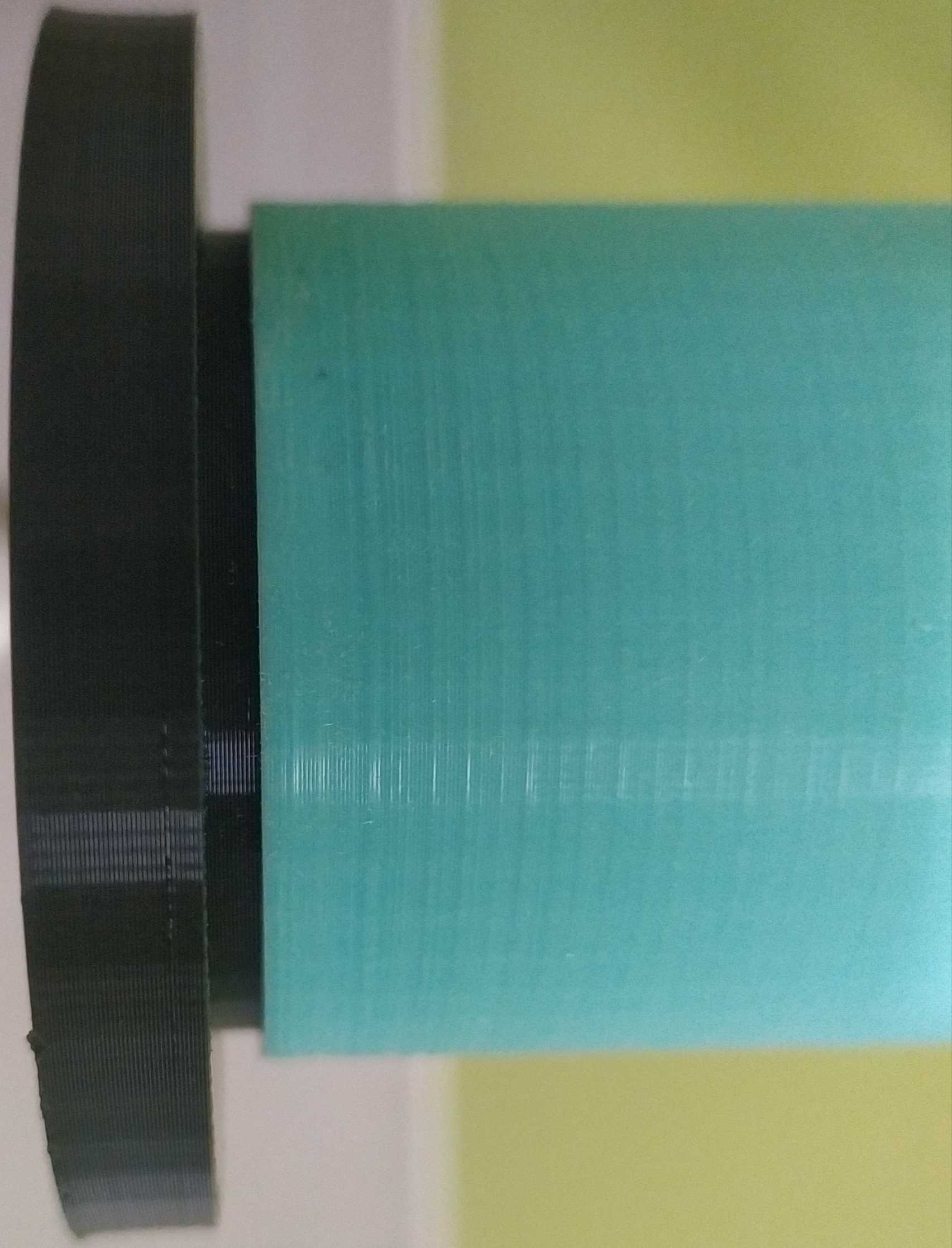

Sur freeCAD nous avons modéliser la pièce au milieu =====>

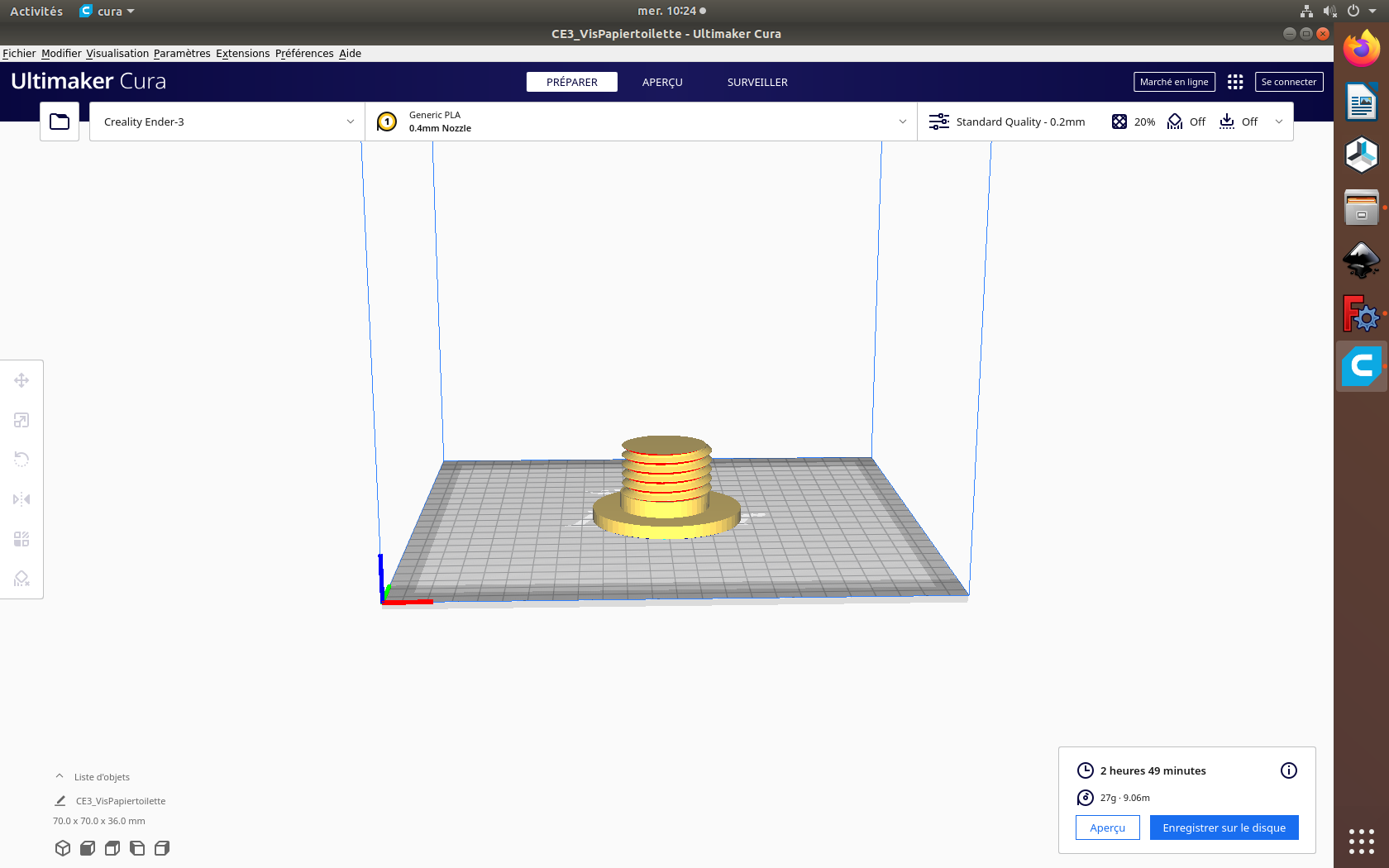

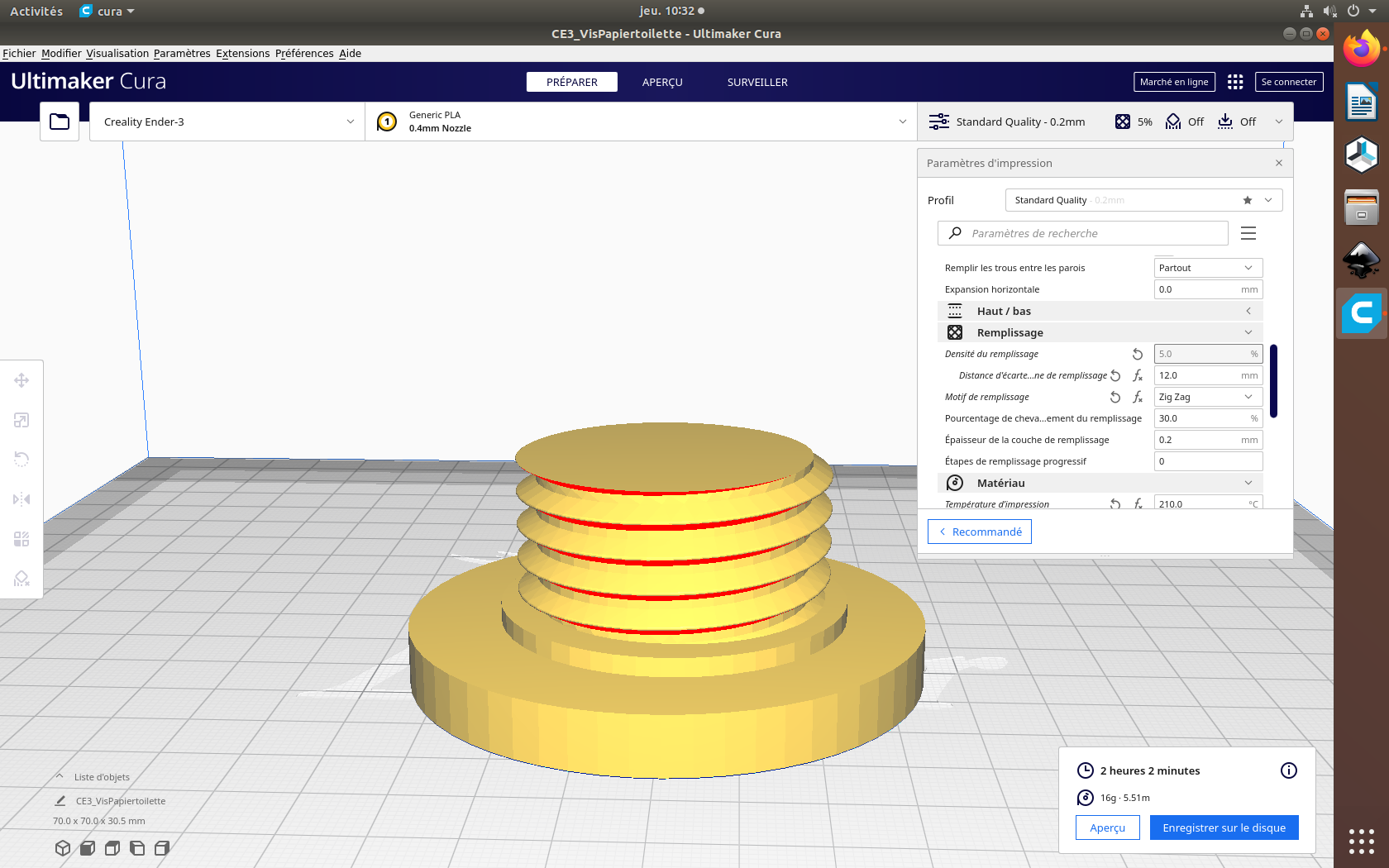

Puis nous l'avons exporté sur Cura, pour la préparer à l'impression =====>

Enfin nous avons lancé l'impression sur une imprimante: temps estimé 4 heures =====>

Jour 3: Suite du développement de la pièce et nouveaux essaie¶

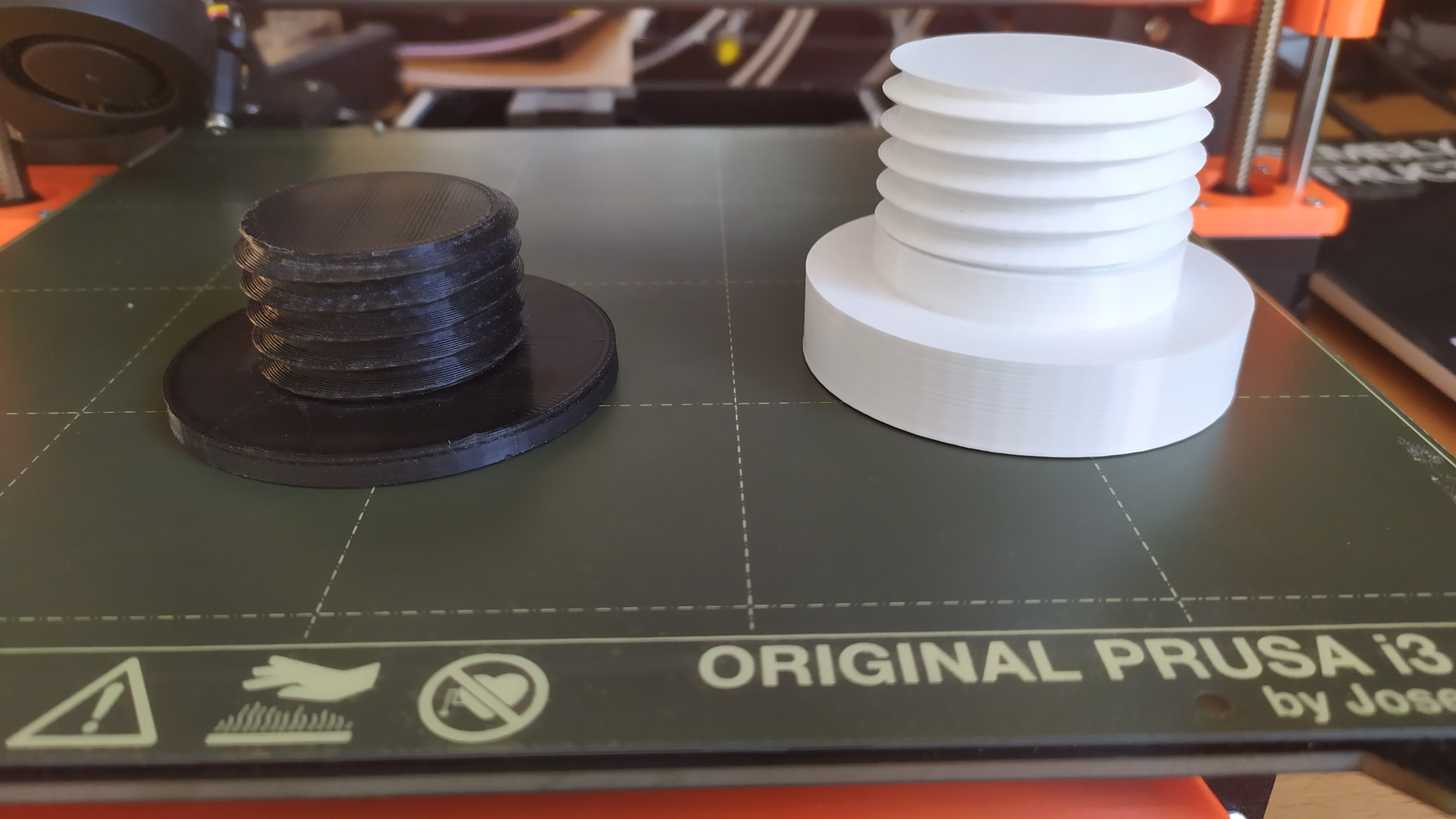

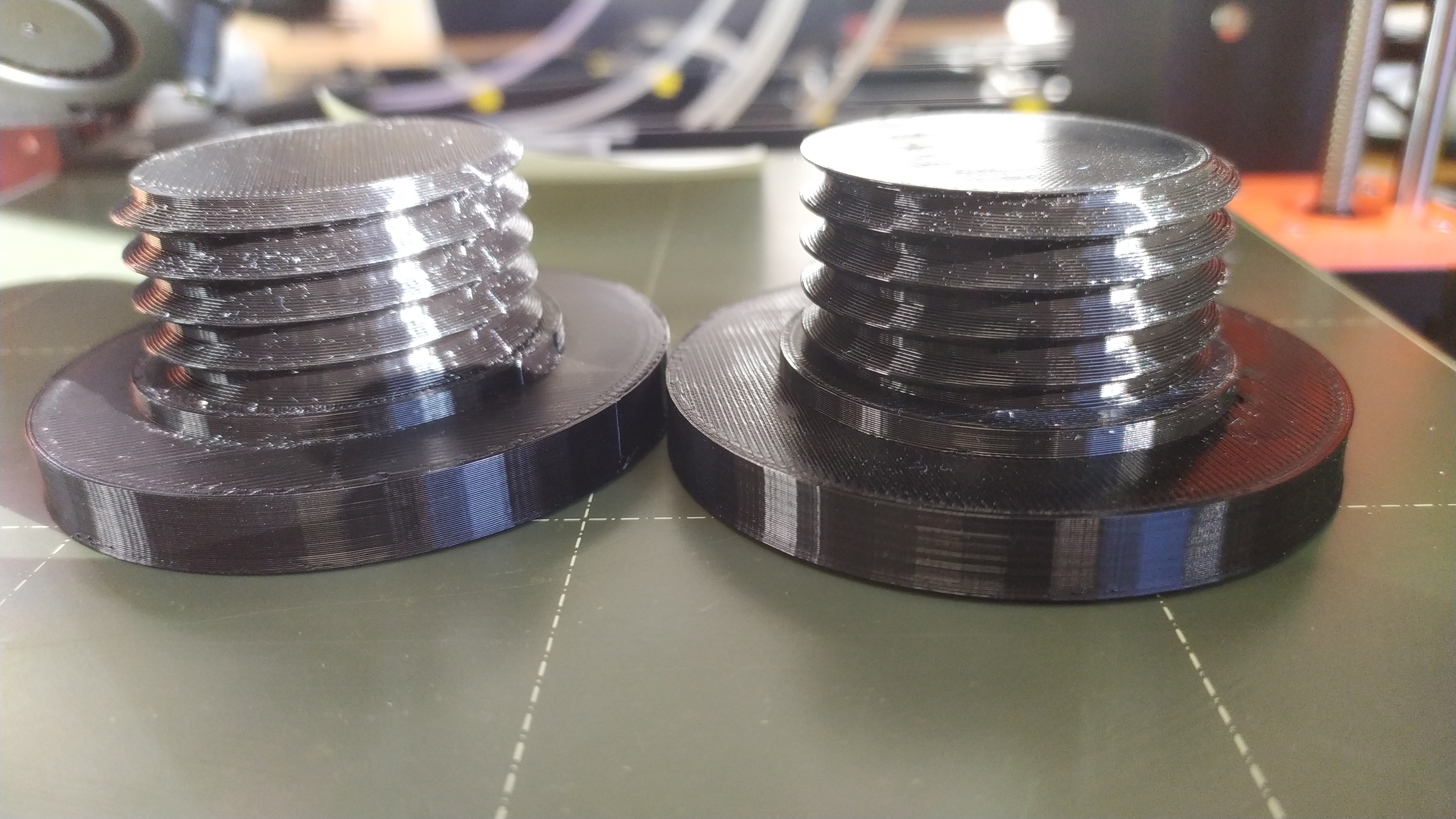

En arrivant le matin nous avons décollé l'impression de la vis puis nous nous sommes rendu compte que nous l'avons raté : notre modèle était trop large et trop grand.

*en noir la pièce que nous devions modifié et en blanc la notre qui est trop grande et trop large (le cylindre entre la vis et la base étais la modifications a apporté)

Redimension de la pièce¶

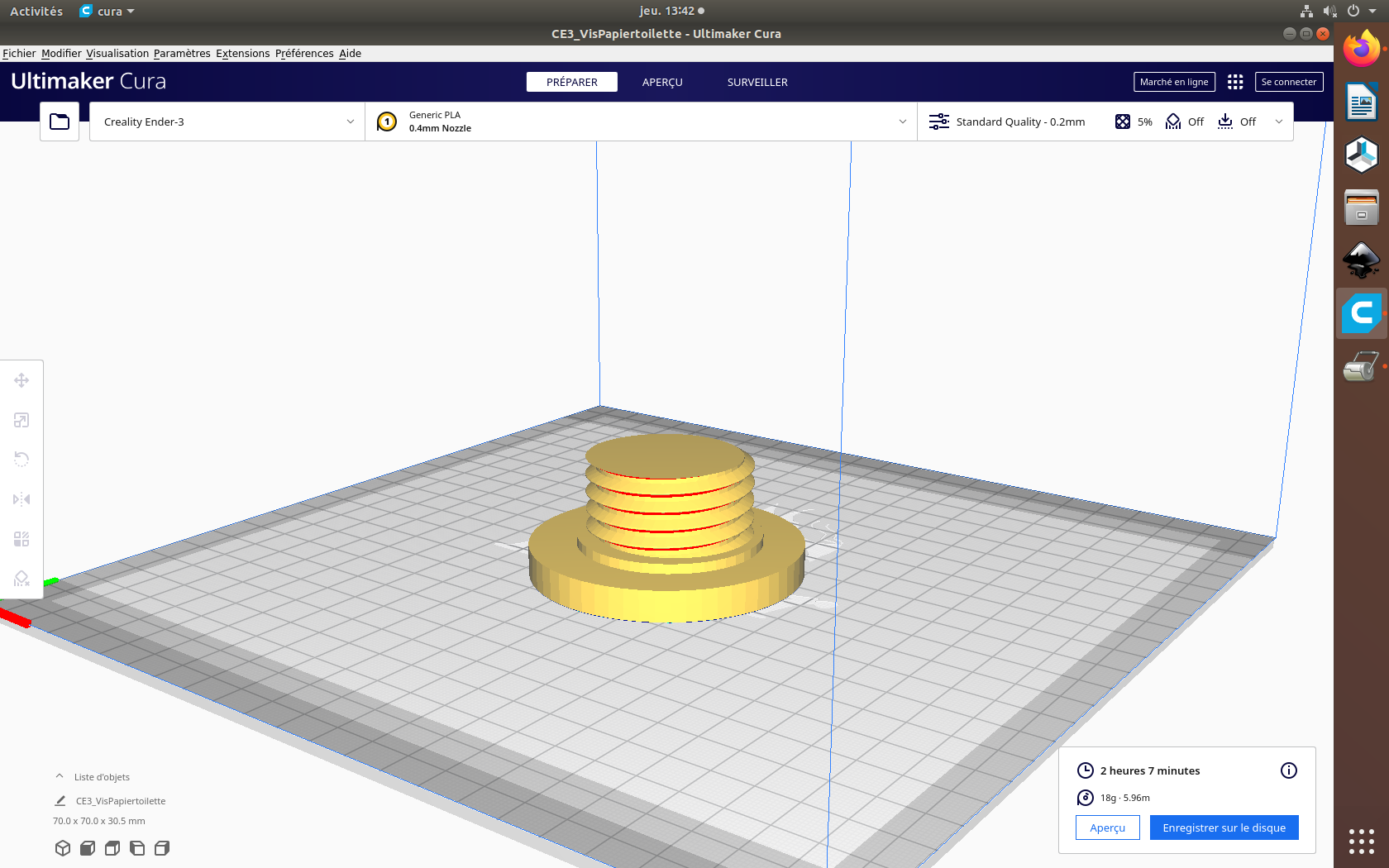

Nous avons donc redessiner la pièce et nous l'avons re-importer sur Cura, on peut observer que le temps d'impressions est passé de un peu prés 4h à 2h43 minutes pour le nouveau modèle.

Le modèle à modifier à droite et le nouveau modèle à gauche ====>

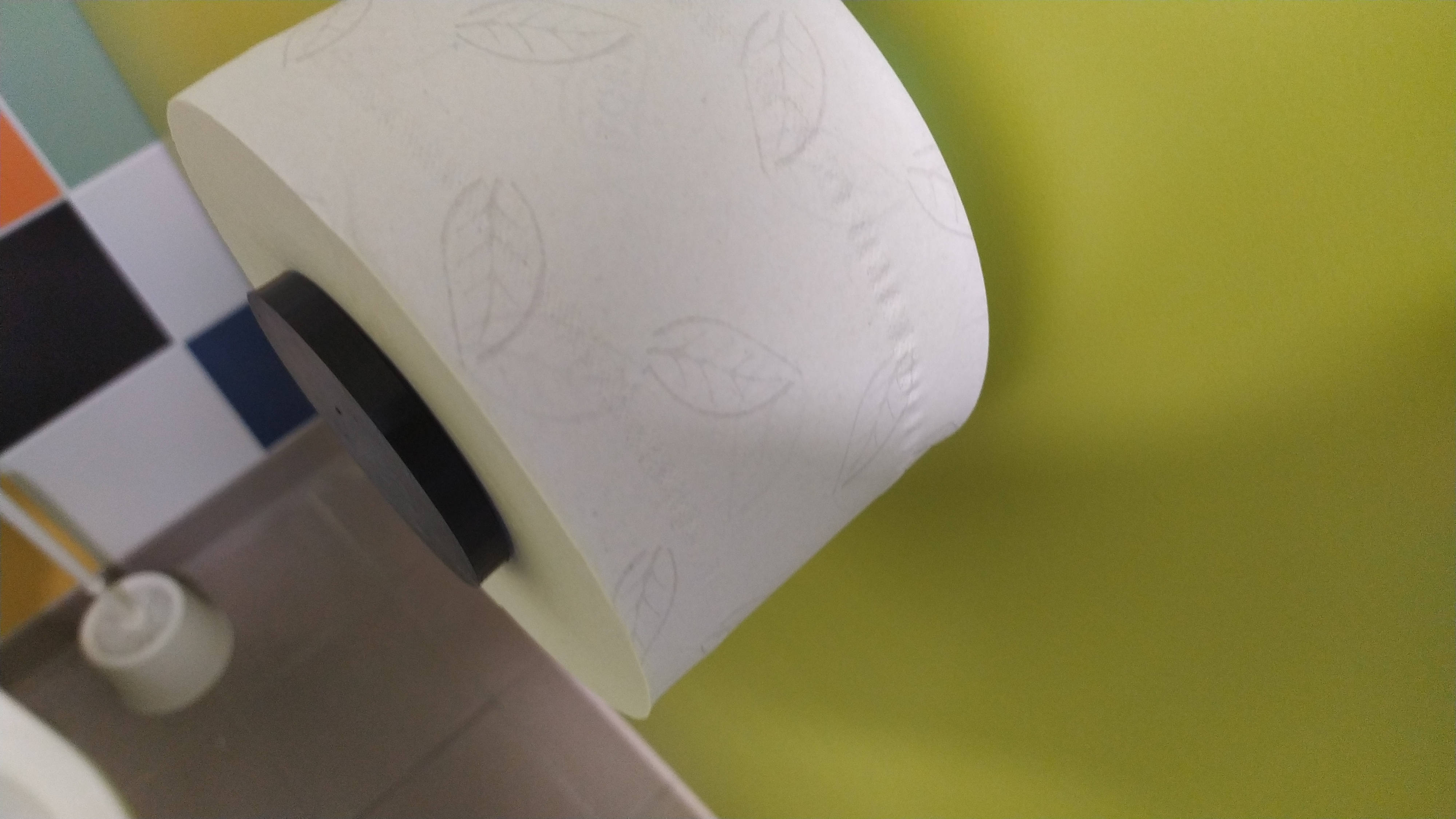

Une fois installé, on peut voir que l'objet s'emboîte parfaitement et laisse une petite marge.====>

Après avoir réaliser le second essaie il nous as été demandé de le re-modifier car la petite marge crée ne suit pas le support (voir photo au-dessus) donc nous avons re-modéliser puis réimporter sur Cura.

En fin de journée nous avons récupérer l'impression =====>  elle est presque parfaite car il manque au niveau du cylindre entre la vis et la base quelques millimètres.

elle est presque parfaite car il manque au niveau du cylindre entre la vis et la base quelques millimètres.

Jour 4: Model final et installation¶

Nous continuons le projet de la vis pour le support car comme dit dans les lignes du dessus il manque quelque millimètre au cylindre entre la vis et la base pour être parfait. Du coup nous avons très rapidement modifier le modèle puis nous l'avons réimporter sur Cura. Nous avons aussi modifier les paramètres d'impression pour consommer moins de PLA (poly lactique utilisait pour l'impression) et économiser du temps.

ici nous avons modifier le taux de remplissage du model (de 20% à 5%) Toutefois si vous souhaiter reproduire la pièce et que vous souhaitez aucune imperfection nous vous conseiller de baissez seulement a 10% car le manque de support de remplissage crée de petite zone plus clair. A part ce petit désavantage pour une bonne économie de PLA, il vaut mieux garder ces paramètres.

A droite le nouveau model qui est plus large au niveau du cylindre entre la base et la vis et qui a coûte moins de PLA car nous avons appliqué le paramètre citer au-dessus et visible sur la photo, et à gauche l'ancien model qui lui état pas assez large au niveau du cylindre entre la base et la vis.

Mais le nouveau model n'est toujours pas assez épais, donc nous avons relancer une impression qui sera normalement la dernière.

=================================================================================================================================

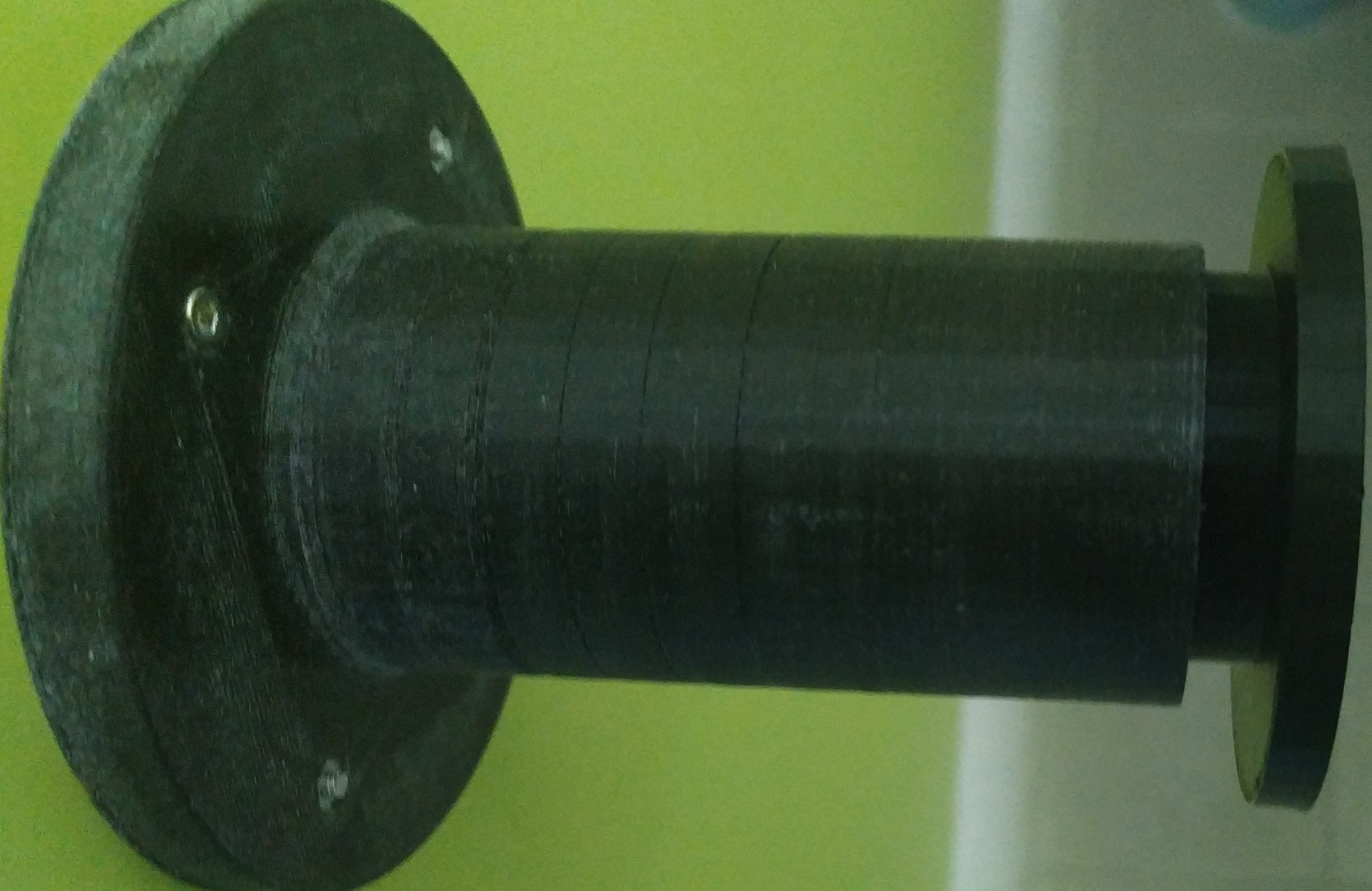

Après avoir terminer l'impression du model final nous l'avons installé (Pas de photo car très ressemblant au model précédant)

Le model une fois installé

Le model une fois installé et mis en place

==================================================================================================================================

Nouveau projet : Support pour égouttoir à couvert.¶

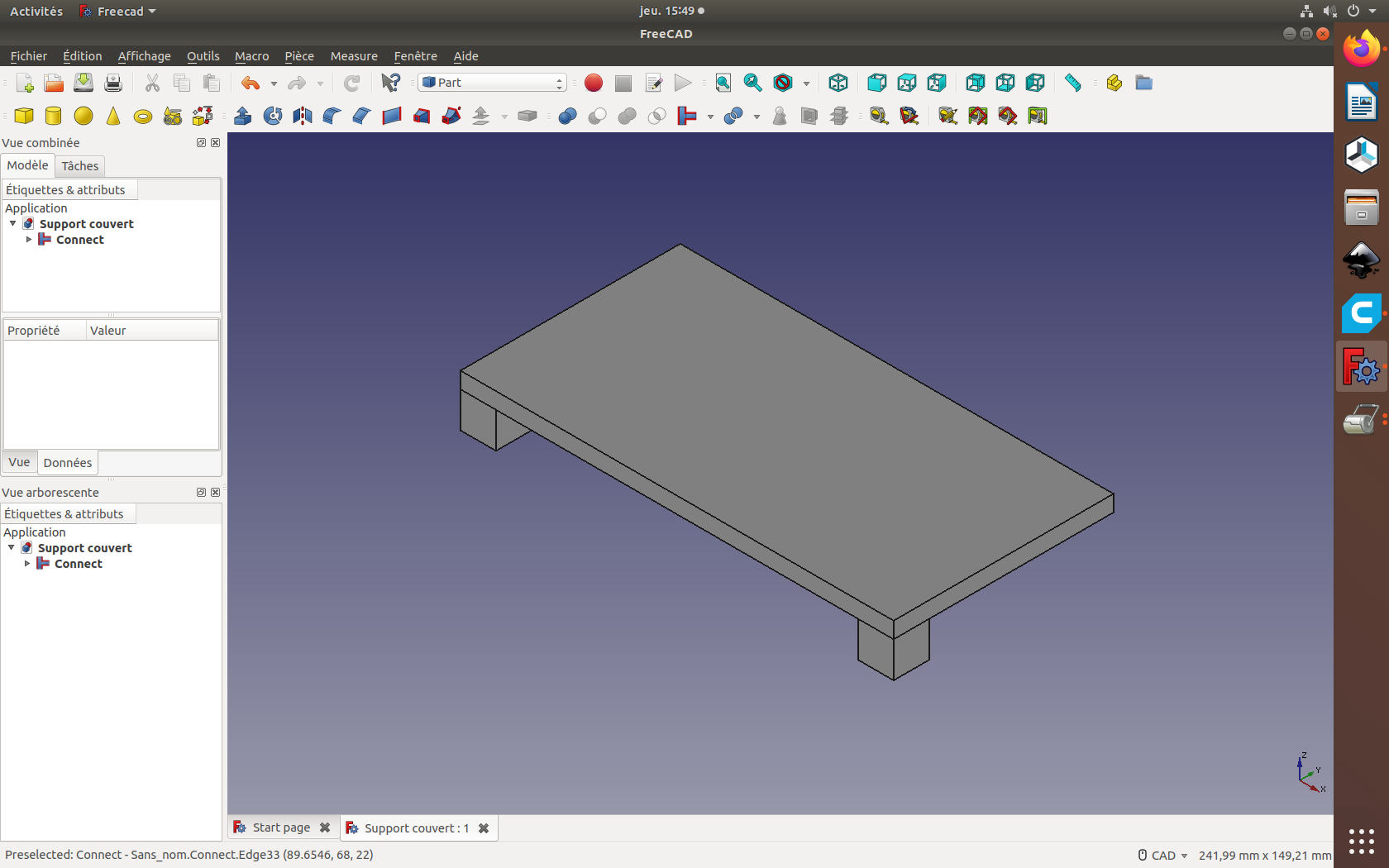

Après avoir fini la vis on nous as attribué une nouvelle mission de créé un Support pour un égouttoir à couvert car il été bancale. De ce fait nous sommes parti sur Freecad pour le modéliser en 3D

Le projet modéliser sur Freecad >

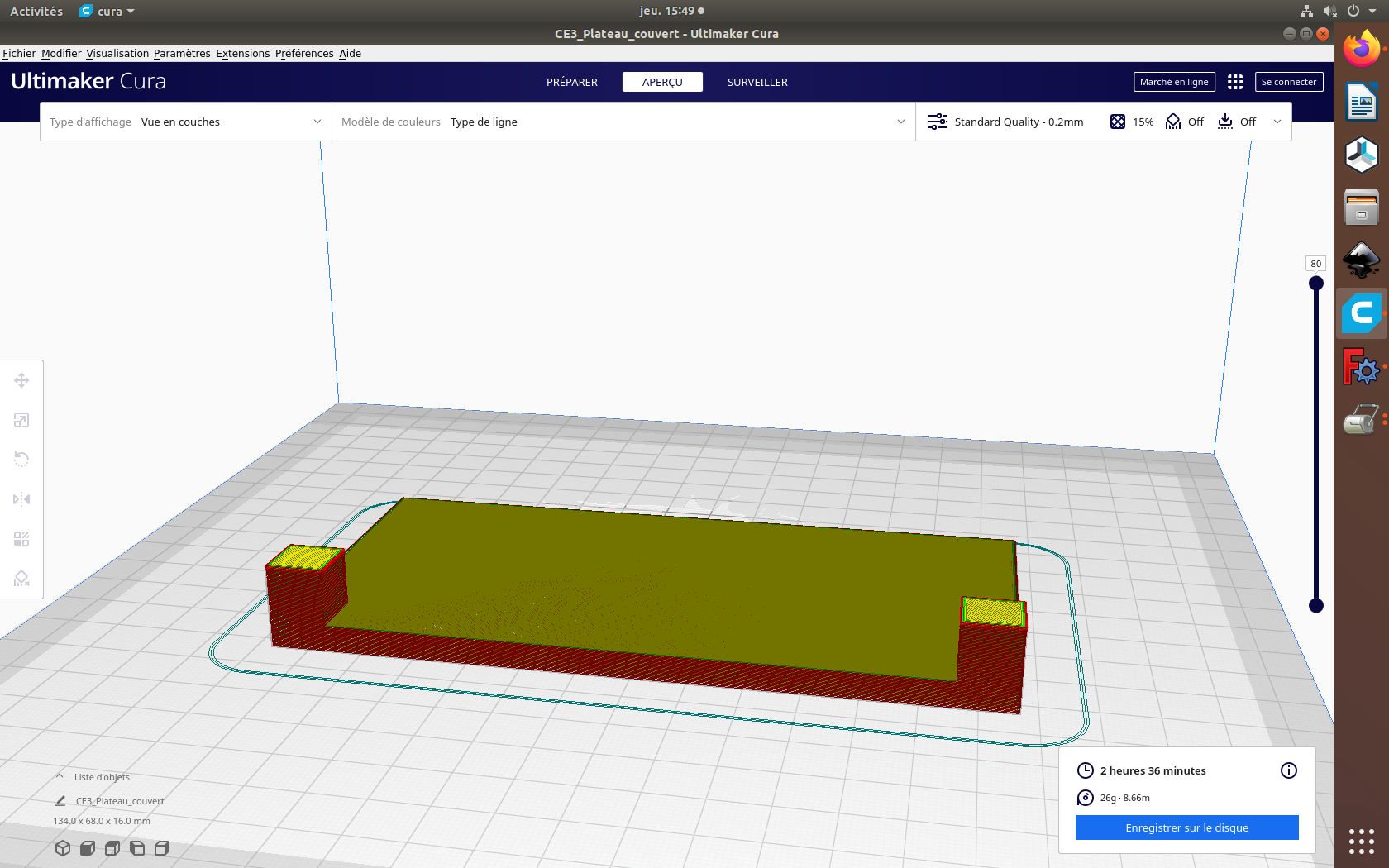

< Une fois le projet modéliser nous l'avons importer sur Cura pour le préparer à l'impression.

< Une fois le projet modéliser nous l'avons importer sur Cura pour le préparer à l'impression.

Jour 5 : finalisation du plateau¶

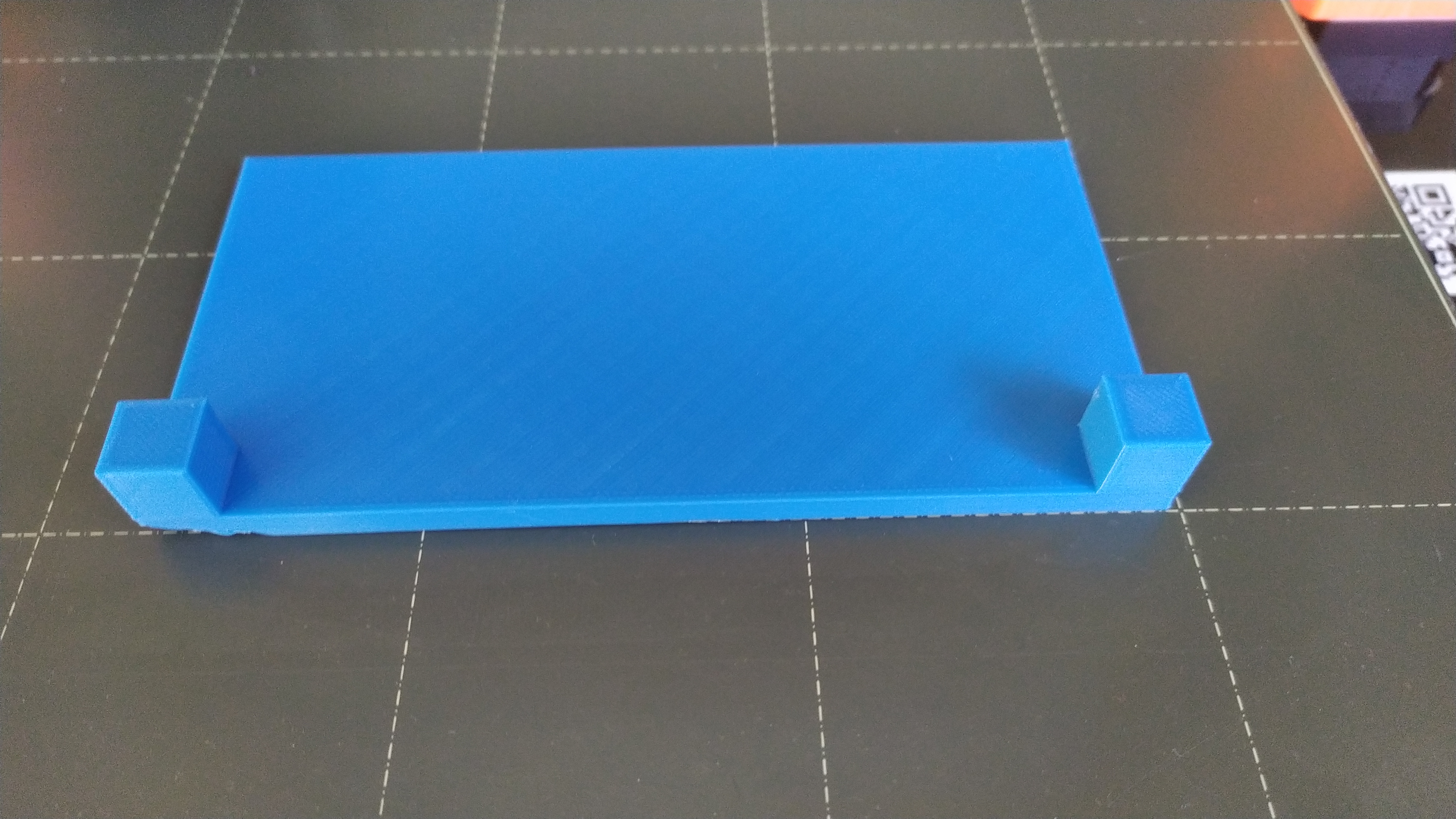

Aujourd'hui lorsque nous sommes arriver nous avons récupérer l'impression du plateau puis nous l'avons testé : nous nous étions pas trompé dans les dimensions le plateau fonctionnait. Malheureusement nous avions oublié la fonction principale d'un égouttoir, c'est à dire de laisser des trous au niveau du plateau pour laisser l'eau goutter.

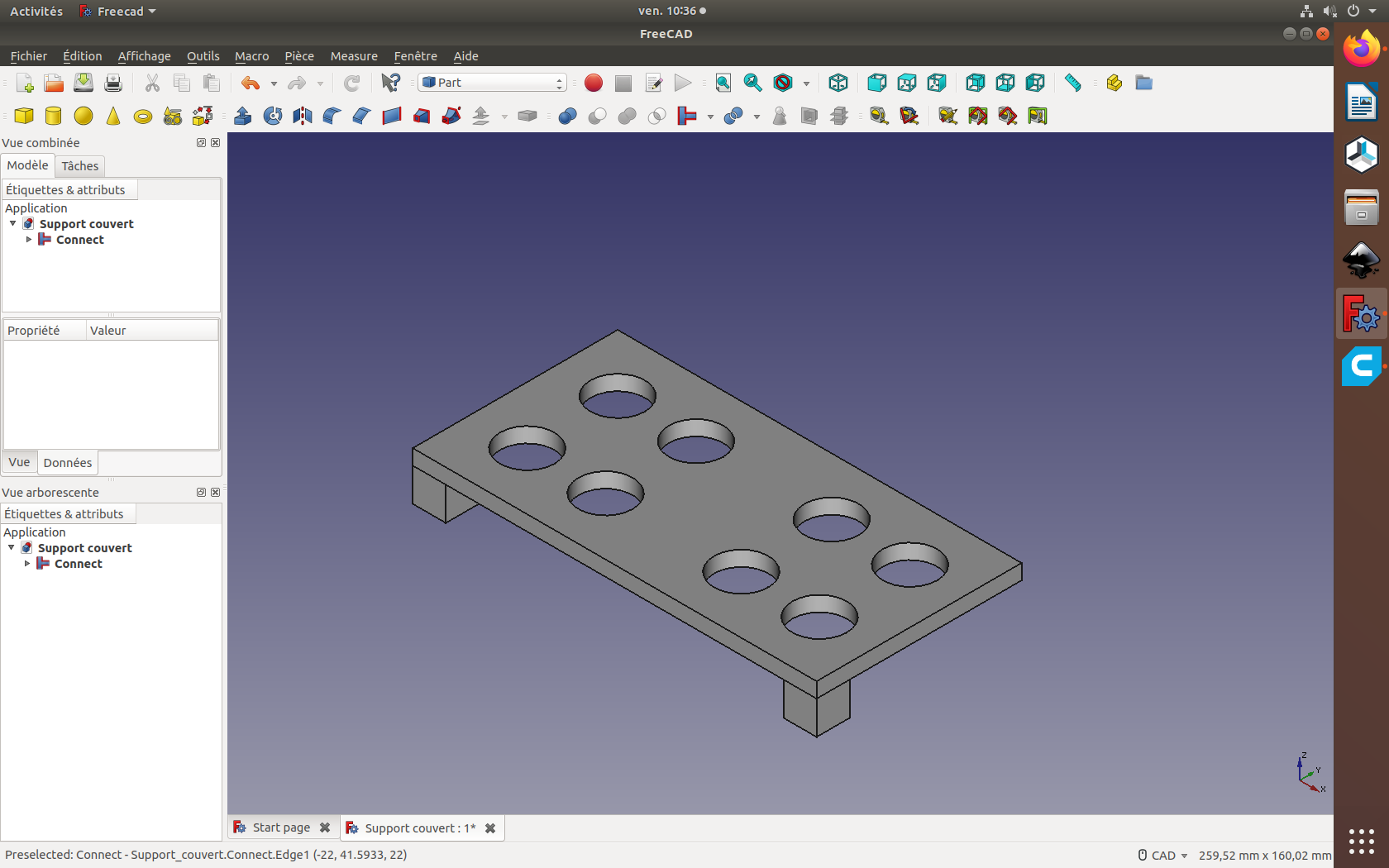

Donc nous avons modifié le model sur Freecad et nous l'avons réimporté sur Cura pour pouvoir relancer l'impression. Les modification a apportés au le model sont donc des trous

Le premier model une fois imprimé >

< Les modifications ont été apporter sur le model via Freecad (qui est le logiciel de création d'objet 3D)

< Les modifications ont été apporter sur le model via Freecad (qui est le logiciel de création d'objet 3D)

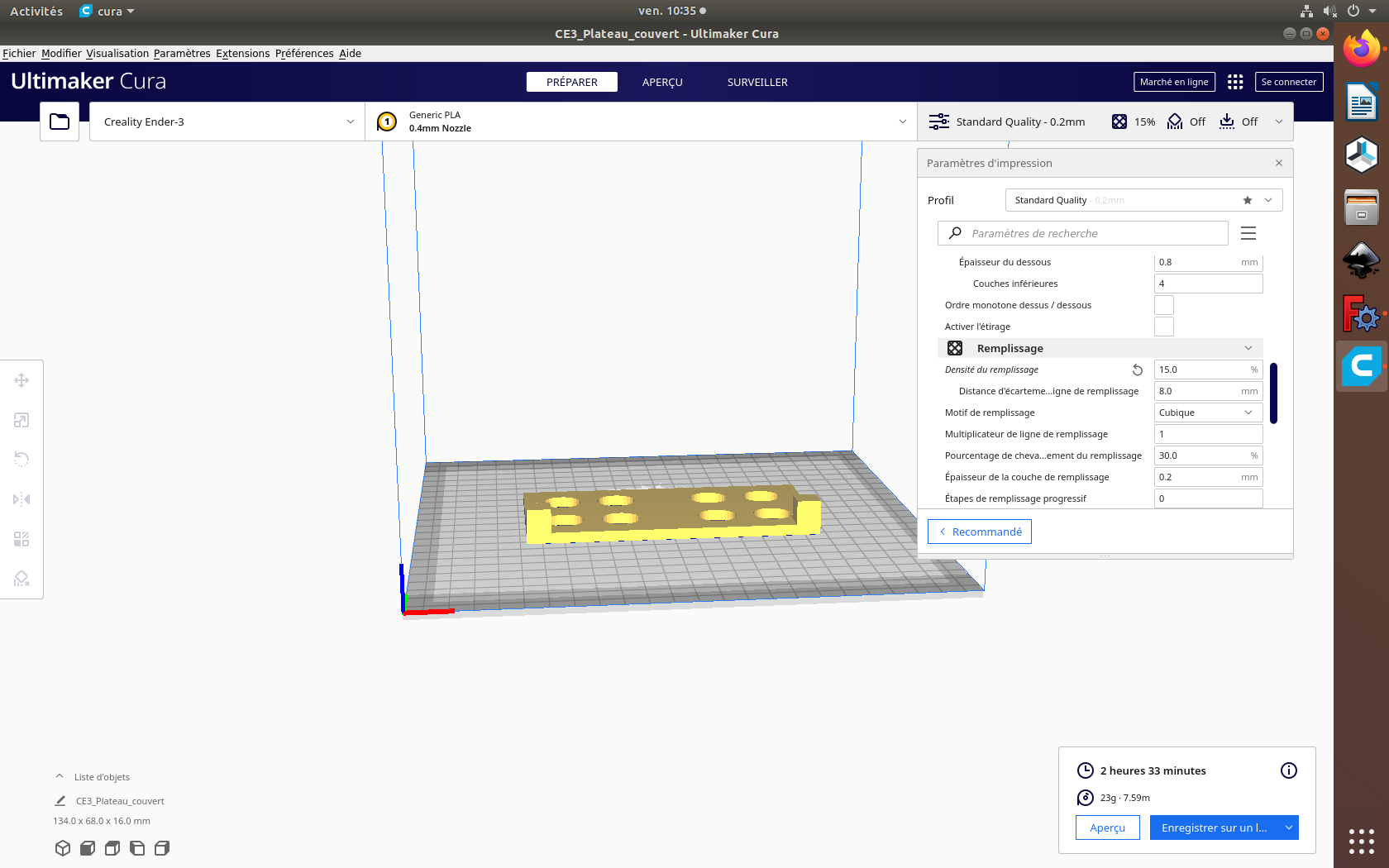

Puis une fois le model terminait nous l'avons importé sur Cura puis lancer l'impression >

Les paramètre d'impressions sont ceux par défaut sauf pour le remplissage qui est de 15%

Une fois l'impression terminer nous avons coller le support et l’égouttoir ensemble.

Le support terminer et coller à l'égouttoir au niveau de l'évier =>