Joël Schlüter¶

Présentation personnelle et projet de stage¶

Bonjour,

Mon nom est Joël Schlüter et je suis au moment d'écrire ceci, étudiant en 3ème année d'Ingénierie en électronique parcours EEA (Electronique, Energie électrique et Automatique) à l'Université de Bordeaux. Je réalise au Fablab Cohabit de Gradignan un stage de conception de carte électronique, sous le projet Amplificator. Mon rôle dans ce projet est d'assister un autre stagiaire qui lui est sur ce projet depuis plus longtemps, Mr. Neil Ameur, et de à la fin avoir réaliser un tutoriel complet pour pouvoir réaliser cette carte électronique directement et de façon complète avec les outils fournis au Fablab.

Ce stage d'une durée de 2 mois, du 30 Avril 2024 au 28 Juin 2024, est le stage obligatoire de fin de Licence inclus dans mon parcours.

Déroulé Jour pour Jour¶

Jour 1: Mardi 30 Avril.¶

Pour cette première journée, j'ai découvert l'environnement de travail pour le stage, ainsi qu'une partie de mes collègues. On m'a ensuite attribué un poste de travail personnel sur lequel j'ai la possibilité d'installer tous les programmes dont j'aurai besoin durant mon stage.

Par la suite, j'ai découvert le projet en lui-même, et pu découvrir que celui-ci était dans sa phase finale. Des prototypes avancés étant en phase d'assemblage et de perfection presque finale.

Au travers de la documentation fournie par le Fablab sur ses serveurs dédiés, j'ai un accès direct au travail qui a déjà était réalisé jusqu'à mon arrivée.

Donc, en consultant cette documentation, j'ai pu suivre toutes les étapes de développement de la carte électronique qui est utilisée dans les prototypes du projet Amplificator.

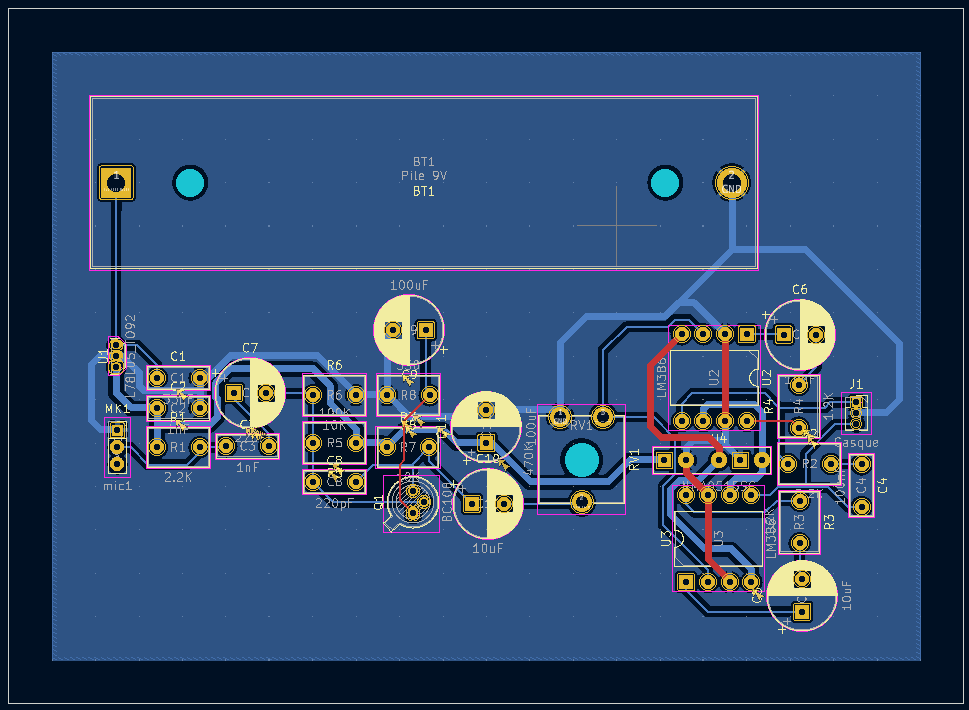

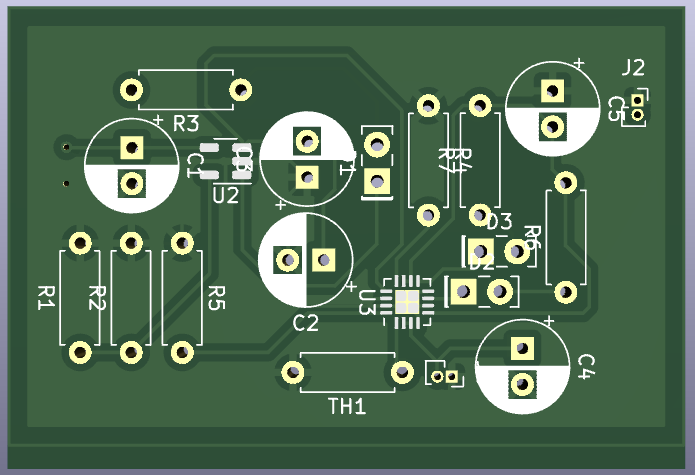

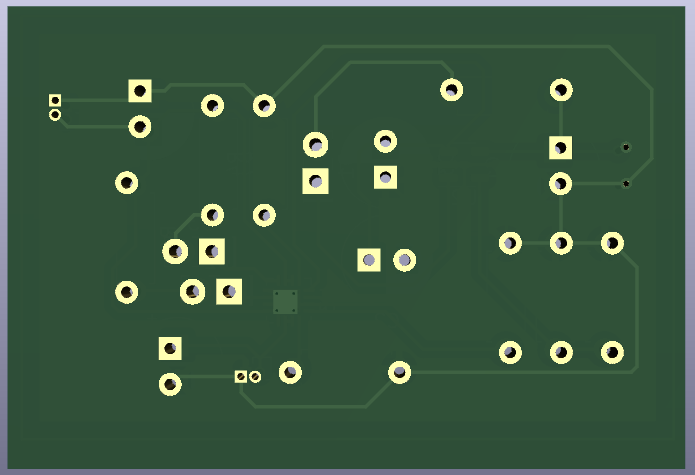

Comme Mr. Neil Ameur n'est pas présent en ce jour, je me suis entraîné à refaire le schématique de la dernière itération de la carte électronique sous KiCad ainsi que son PCB.

| Schématique | PCB |

|---|---|

|

|

| schéma_refait_2024-04-30.png | PCB_refait_2024-04-30.png |

Comme vous l'avez sûrement remarqués, le PCB est loin d'être bon, ce sur quoi je me pencherai alors le Jeudi 2 Mai.

Jour 2: Jeudi 2 Mai.¶

Dans la matinée, j'ai rencontrer mon collègue de stage, Neil Ameur et celui-ci m'a expliquer avec plus de précisions ce que lui et d'anciens stagiaires avaient déjà faits.

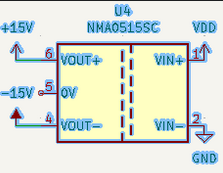

Par la suite, il m'a montrer et expliquer pourquoi il a ajouté un booster de puissance le Lundi 29 Avril. Cet ajout lui permet de dépasser la tension de sortie des amplificateurs qui n'ont en une d'une valeur maximale de 15V, qui n'est pas suffisant pour avoir une puissance de sortie assez élevée, donc le rôle de ce booster est de pouvoir dépassée cette limite de 15V et d'avoir une puissance de sortie plus élevée.

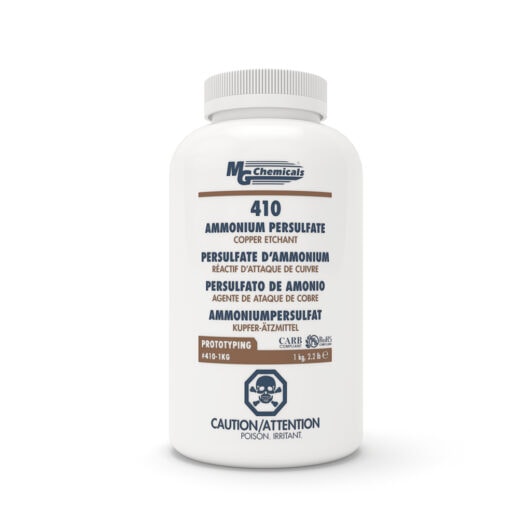

Par la suite, il m'a montrer ce sur quoi il était bloqué, le processus "d'etching" sur lequel il avait déjà passer un bon bout de temps, et donc nous avons recherchés ensembles d'autres techniques afin d'enlever le cuivre qu'il faut supprimer sur le PCB.

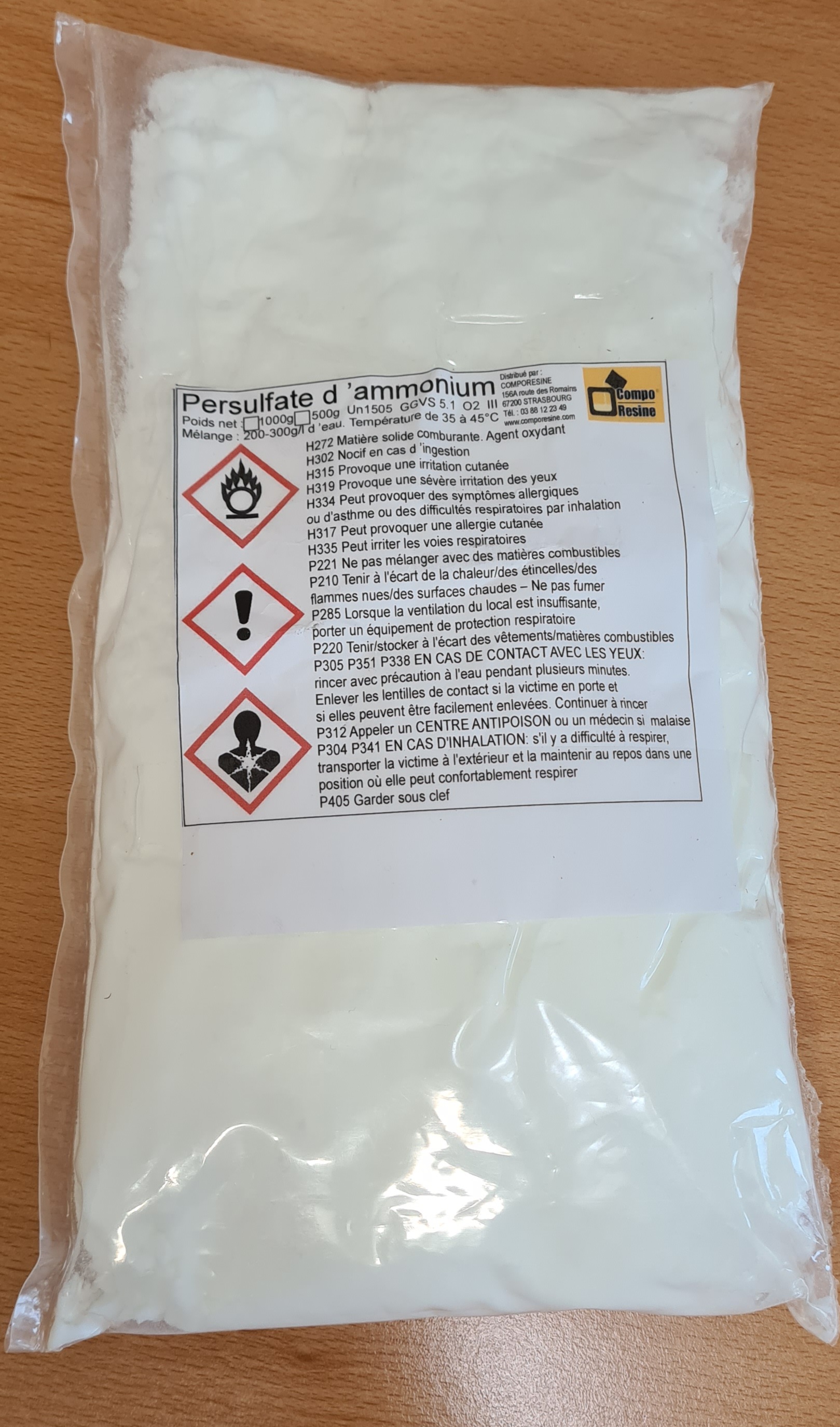

Nous nous sommes rabattus sur des techniques d'etching chimiques car celles-ci sont facilement reproductibles au Fablab ou même à la maison. Il est possible d'utiliser différentes solutions d'acides afin d'éliminer le cuivre indésirable. Parmi ces différentes solutions sont : le chlorure ferrique, le Persulfate d'ammonium ou encore le chlorure de cuivre. Parmi celles-ci se trouvent certaines qui produisent des gaz hautement toxiques, comme le gaz chloré, notamment utilisé durant la première guerre mondiale.

A la fin, en accord avec Mr.Bonnemaison, nous avons commandés 500g de Persulfate d'ammonium qui est assez difficile d'accès en France, avec toutes les informations et précautions qu'il faut avoir pour pouvoir utiliser celui-ci donnés dans la notice d_utilisation.pdf, la fiche de données de sécurité.pdf ainsi qu'un exemple d_utilisation.pdf en utilisant une insoleuse UV, mais nous avons juste utilisés une bombe de penture noire, ce qui est beaucoup plus simple et moins cher.

|

|

|

|

|||

| Pour en savoir plus, cliquez ici | Pour en savoir plus, cliquez ici | Pour en savoir plus, cliquez ici | ||||

Dans l'après-midi, nous avons faits des batteries de tests afin de trouver le meilleur mélange possible pour l'etching que Neil avait réalisé avant mon arrivée.

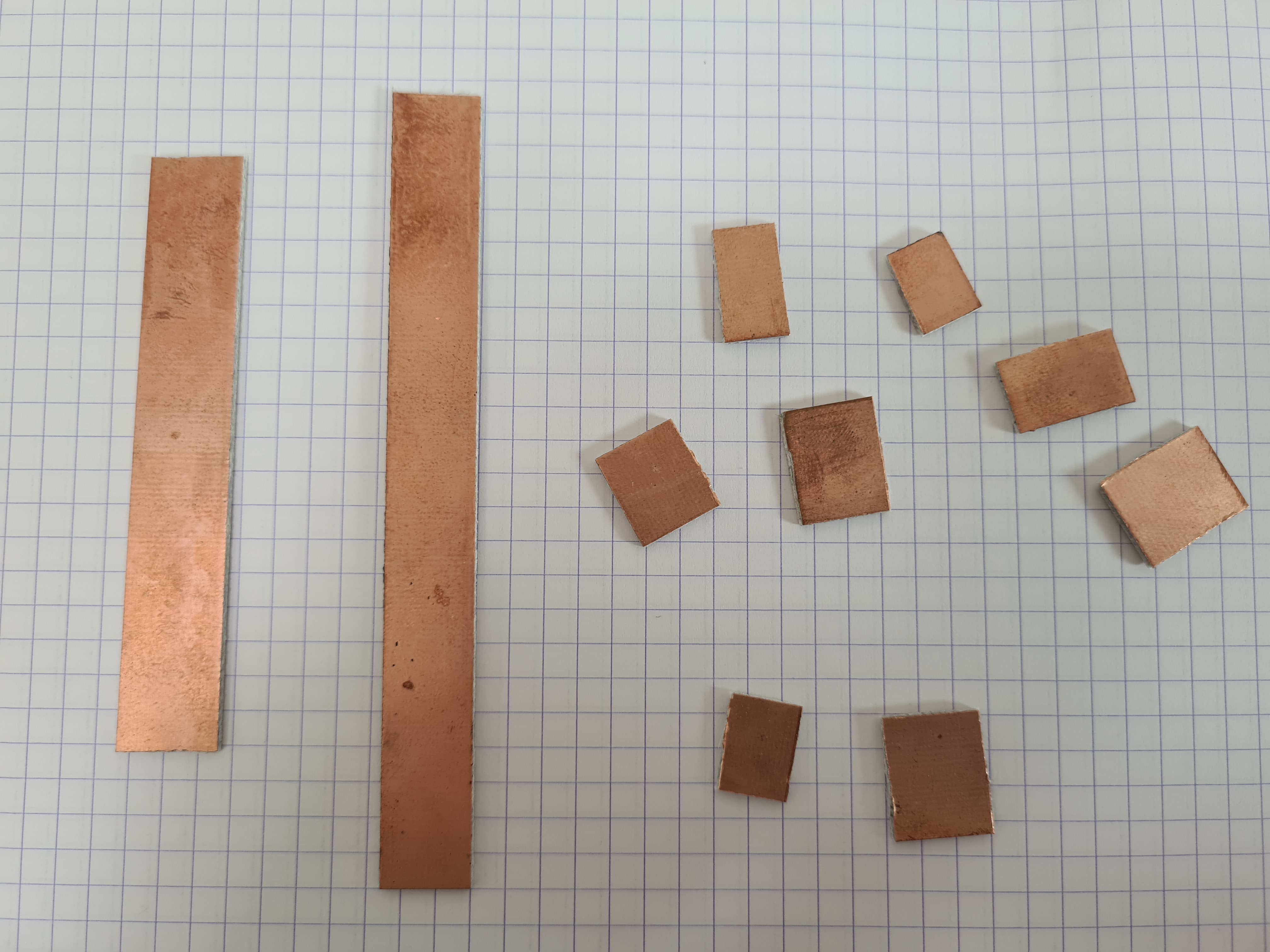

Nous avons faits 3 tests à température ambiante, en utilisant des pièces de PCB que nous avons découpés en plus petites pièces afin de pouvoir faire plus de tests.

|

|---|

Les données de ces tests sont les suivantes:

| **** | Vinaigre blanc 20% (mL) | Eau Oxygénée (mL) | Sel (g) | Température (°C) | Début | Fin | Temps total |

|---|---|---|---|---|---|---|---|

| Test 1 | 12 | 40 | 0 | ambiante | 15H49 | 17H39 | 1H50 |

| Test 2 | 20 | 66,66 | 5 | ambiante | 15H59 | 17H22 | 1H23 |

| Test 3 | 12 | 40 | 5 | ambiante | 16H04 | 16H09 | 0H05 |

Résultats :

| Test 1 |  |

|---|---|

| Test 2 |  |

| Test 3 |  |

Observation des résultats :

| Test 1 | Après avoir sorti notre PCB de la solution, nous avons pu observés que le cuivre sur celui-ci a complètement corrodé et qu'il n'a pas du tout ou très légèrement était dissout, et que donc cette solution n'est pas du tout ce que nous recherchons. |

| Test 2 | Après avoir sorti notre PCB de la solution, nous avons pu observés que le cuivre sur celui-ci a complètement était dissout et que donc cette solution apparaît comme être très prometteuse. |

| Test 3 | À 16H09, nous avons pu observés une très grosse réaction exothermique, avec une génération d'un grand nombre de bulles et une rapide augmentation de la température dans l'erlenmeyer. La réaction exothermique était tellement puissante, que la solution a débordée de l'erlenmeyer et qu'ensuite il n'y avait plus aucune réaction chimique visible, donc que la réaction était finie car la solution était saturée en cuivre. En sortant le PCB de la solution, nous avons pu observés qu'une bonne quantité de cuivre a était dissoute mais pas tout, et que donc cette solution est assez prometteuse quand même |

| Test 2 + Test 3 | En regardant la composition des deux solutions de ces tests, la seule différence entre ceux-ci est le volume de liquide utilisé. Nous pouvons donc en conclure, que d'abord l'utilisation de sel permet de dissoudre le cuivre plus facilement et rapidement et qu'ensuite, afin d'empêcher une réaction exothermique, on peut augmenter le volume de vinaigre et d'eau oxygénée. Nous allons donc continuer nos essais en utilisant moins de sel dans le mélange de base des tests 1 et 3, ou en augmentant les volumes de liquides et en gardant le même ratio solide/liquide. ( 5g de sel / 86,66 ml de liquide) |

Jour 3: Vendredi 3 Mai.¶

Dans la matinée, j'ai fait le bilan de l'après-midi du Jeudi 2 Mai.

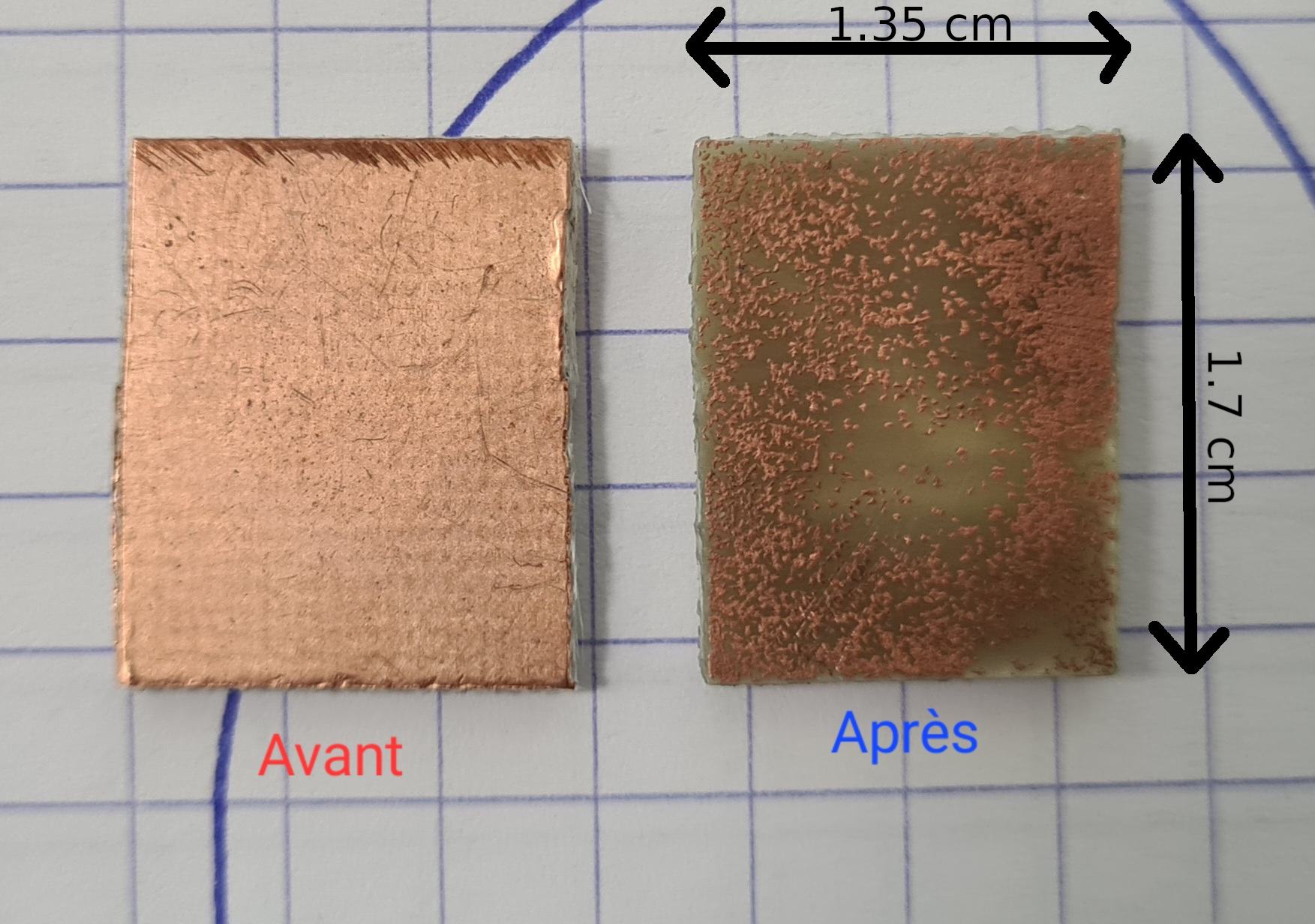

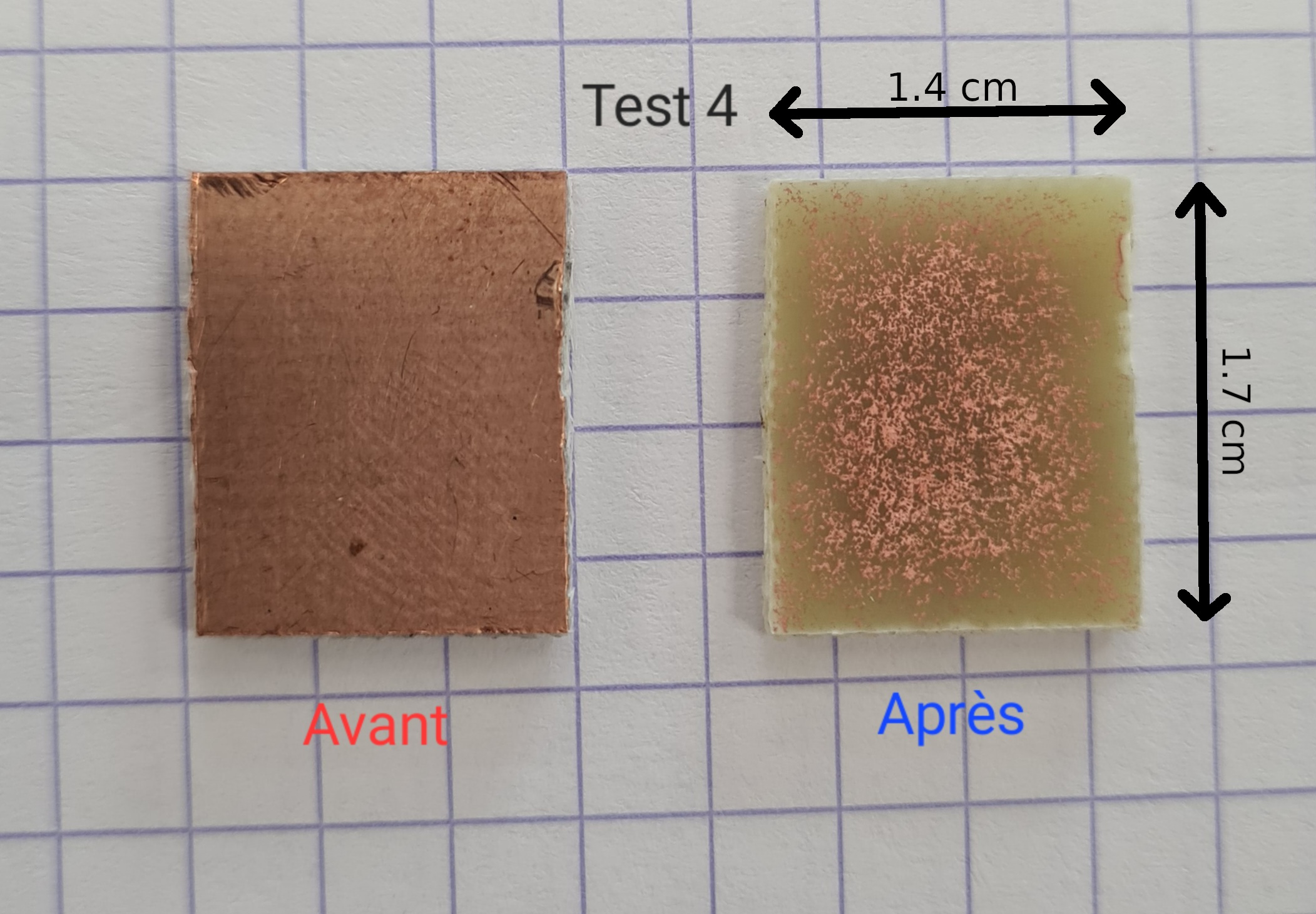

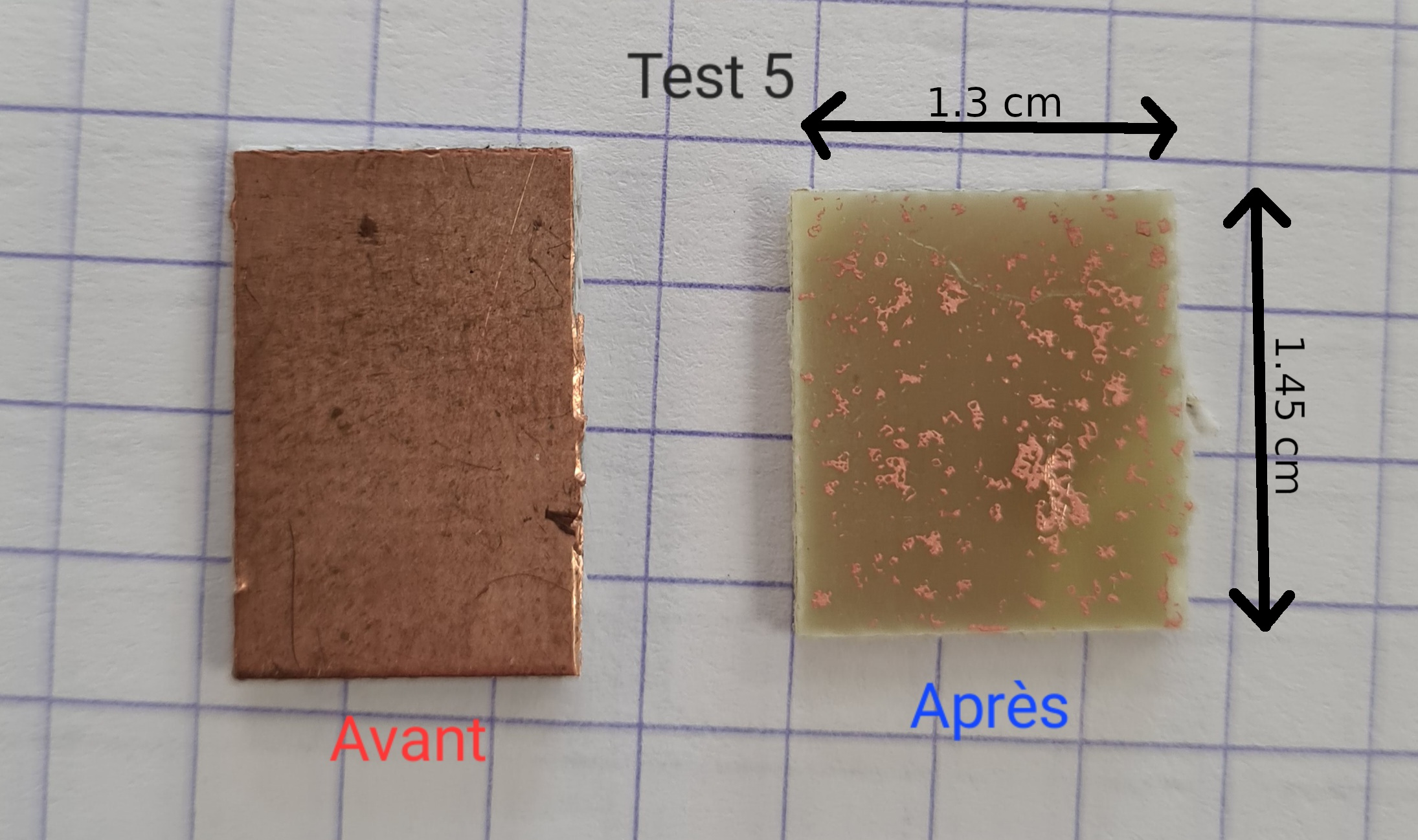

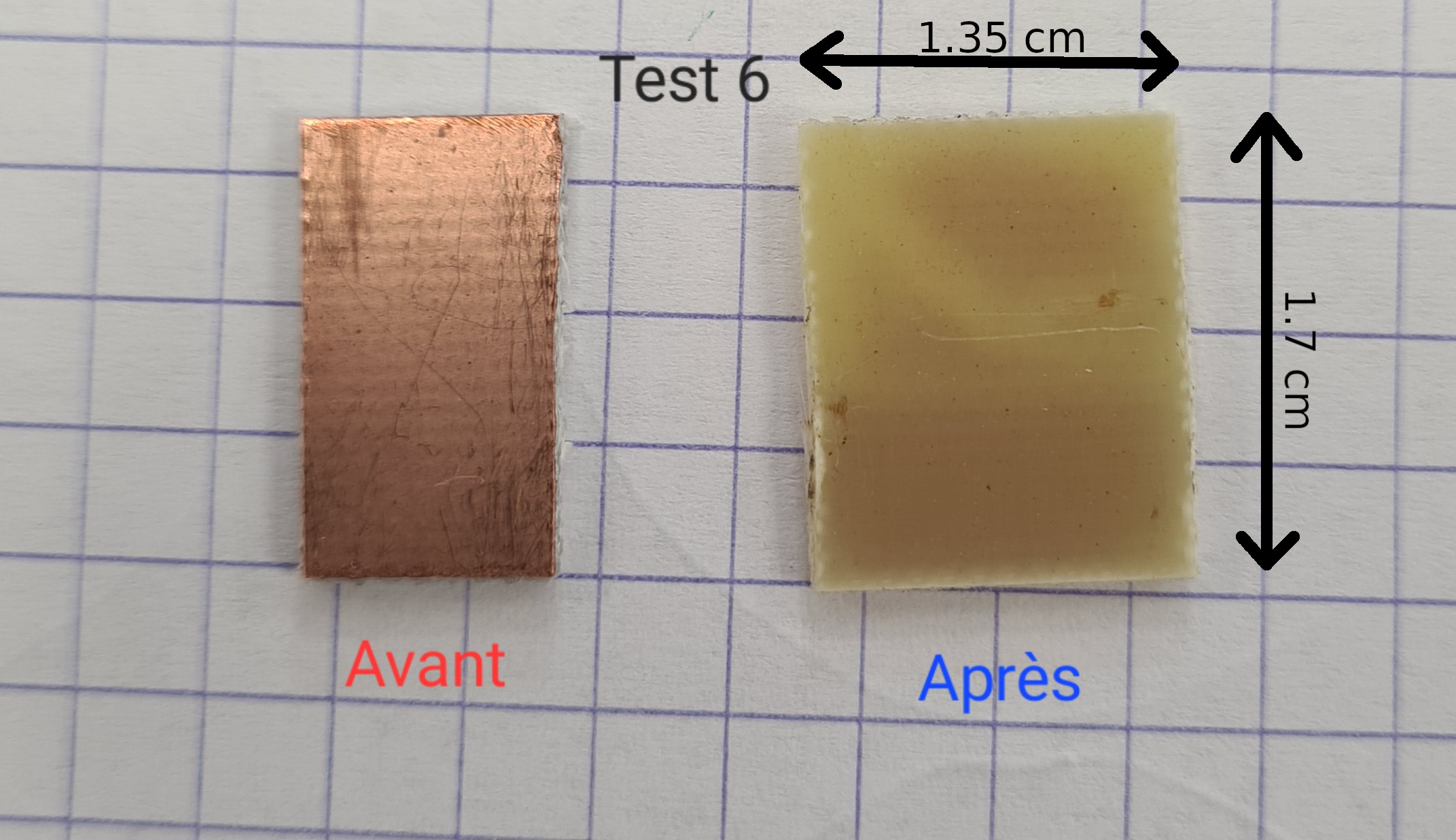

Dans l'après-midi, nous avons poursuivis nos tests d'etching chimique. Pendant cette batterie de tests, 4 tests ont étaient réalisés.

En apprenant des tests de Jeudi, nous avons décider de :

Augmenter la quantité de sel dans la solution à 8g du test 2 à température ambiante.

Refaire le test 2 mais sur plateau chauffant à 40°C et température ambiante.

Refaire le test 2 avec 8g de sel sur plateau chauffant à 40°C et température ambiante.

Les données de ces tests sont les suivantes:

Par manque de vinaigre, nous avons divisés toutes les quantités du test 2 par 2

| **** | Vinaigre blanc 20% (mL) | Eau Oxygénée (mL) | Sel (g) | Température (°C) | Début | Fin | Temps total |

|---|---|---|---|---|---|---|---|

| Test 4 | 10 | 33.33 | 4 | ambiante | 13H45 | 14H26 | 0H41 |

| Test 5 | 10 | 33.33 | 2.5 | plateau 40°C + ambiante | 14H43 | 15H57 | 1H14 |

| Test 6 | 10 | 33.33 | 3.25 | ambiante | 15H15 | 16H34 | 1H19 |

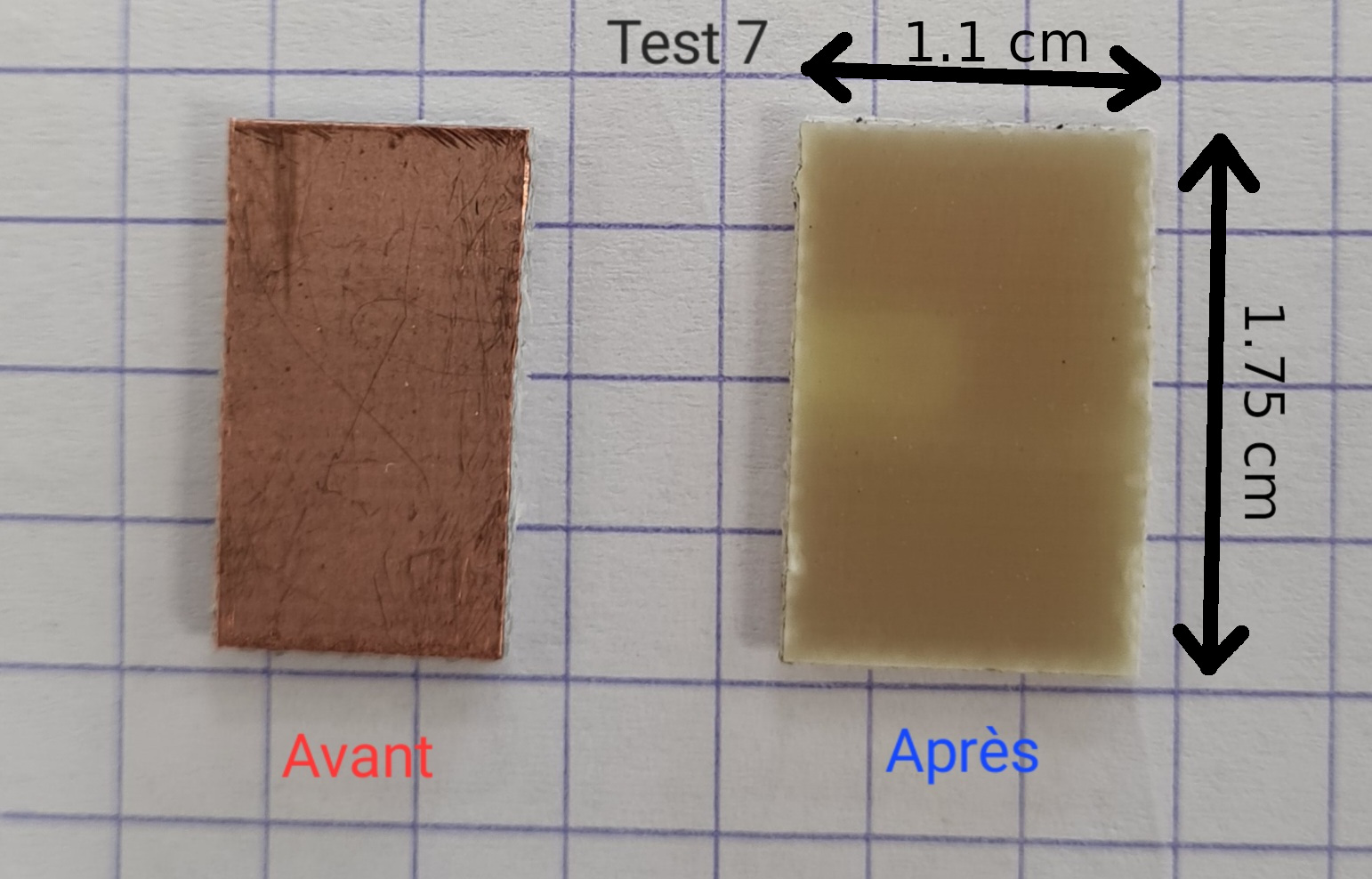

| Test 7 | 10 | 33.33 | 3.25 | plateau 40°C + ambiante | 16H23 | 17H35 | 1H12 |

Résultats :

| Test 4 |  |

|---|---|

| Test 5 |  |

| Test 6 |  |

| Test 7 |  |

Observation des résultats :

| Test 4 | Dans ce test, nous avons augmenter la quantité de sel de 5g à 8g. La solution ayant donc une concentration plus élevée en sel, elle devrait éliminer le cuivre plus rapidement théoriquement. Mais comme lors du test n°3, après 41 minutes, une grande réaction exothermique s'ait produite, ce qui a complètement arrêté la réaction chimique. Le résultat final est mieux que celui du test n°3, mais à cause de cette réaction exothermique, tout le cuivre n'a pas pu être éliminé. Solutions: moins de sel ou plus de liquide. |

| Test 5 | Ici, nous avons garder le même ratio solide/liquide que le test n°2, mais cette fois-ci, nous avons réalisés l'expérience sur le plateau d'une imprimante 3D chauffer à 40°C et avec un couvercle en plastic trouer mis par dessus le bécher afin de laisser les gaz s'échapper. Au bout de 1H14, à cause d'une réaction exothermique, la réaction a pris fin. Cette rapide apparition de réaction exothermique a pu venir du fait que les trous dans le couvercle n'étaient pas assez grands, et que pas assez de gaz n'a pu s'échapper durant la réaction chimique, et qu'en plus, avec l'augmentation de la température dans le bécher, ces trous ce sont refermés quand le plastic a commencé à fondre, ce qui a encore plus accéléré l'apparition de la réaction exothermique. Le résultat final est un PCB où il reste quand même une bonne quantité de cuivre. Solutions : Plus de liquides, moins de sel, pas 40°C. |

| Test 6 | Pour ce test, nous avons changer la concentration en sel dans la solution, en passant de 2,5g à 3,25g afin d'avoir un résultat satisfaisant plus tôt. Après 1H19, il y a eu une réaction exothermique, et quand nous avons sortis le PCB de la solution, celui-ci était à 99,9% nettoyé de tout cuivre. |

| Test 7 | Pour ce dernier test de la journée, nous avons refaits à peux près le même test que le test 6, mais avons poser le bécher contenant la solution sur le plateau de l'imprimante 3D que nous avons chauffés à 40°C, et avons couverts le bécher avec le couvercle du test n°5. Après 1H12, il y a encore eu une réaction exothermique, et cette fois-ci la totalité du cuivre a était dissout, il ne reste même plus un semblant de cuivre sur la plaque. |

Jour 4: Lundi 6 Mai.¶

En début de journée, j'ai analyser est reporter au propre les résultats des 4 tests réalisés le Vendredi 3 Mai et nous en avons parlés avec Neil.

Dans l'après-midi, j'ai réaliser des PCB sur KiCad pour m’entraîner et approfondir mes compétences en CAO. Pour cela, j'ai réaliser un fuzz face germanium grâce à ce tutoriel. Avec son fichier svg : fuzz_face_germanium-B_Cu.svg.

| fuzz_face_germanium_schematic.png | fuzz_face_germanium_PCB.png | fuzz_face_germanium_3D.jpg |

|

|

|

|---|

Jour 5: Mardi 7 Mai.¶

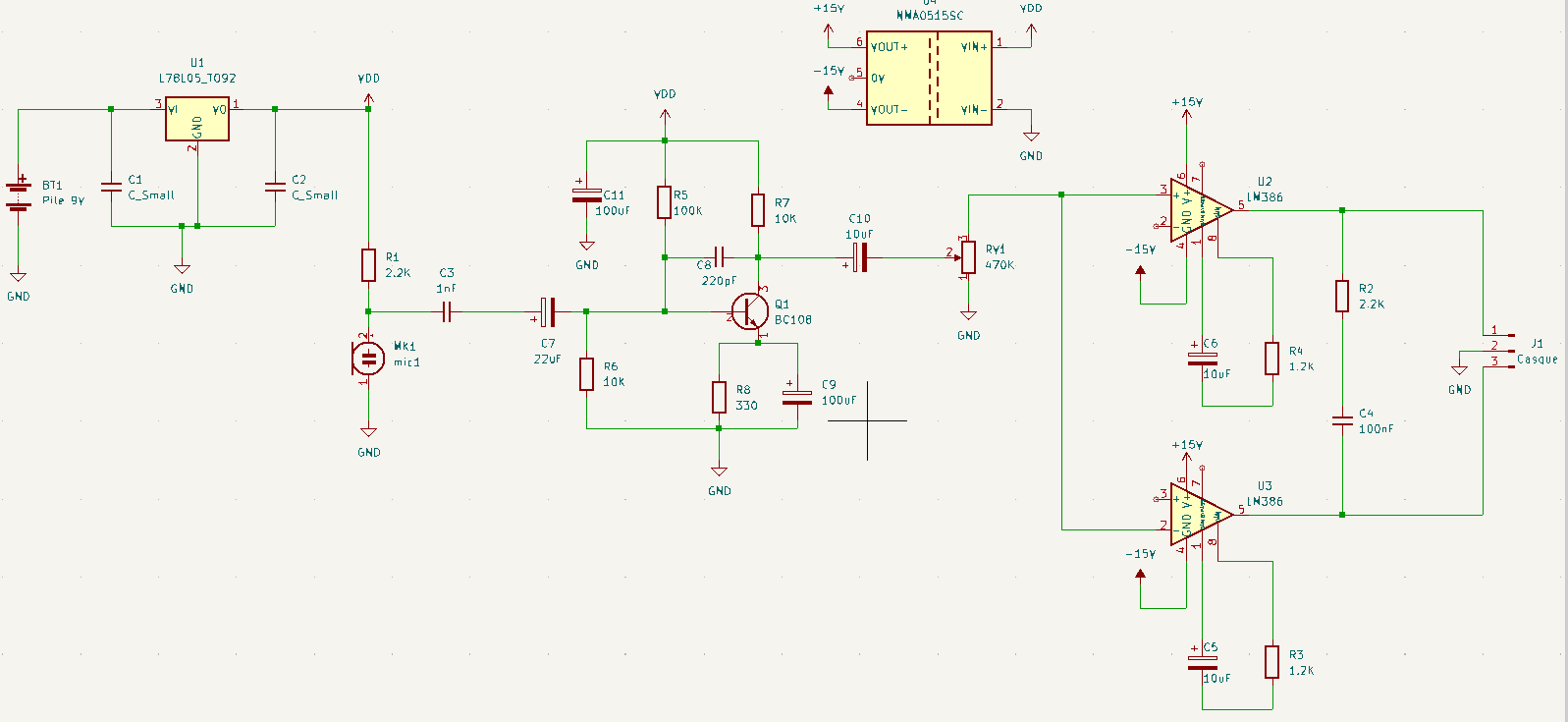

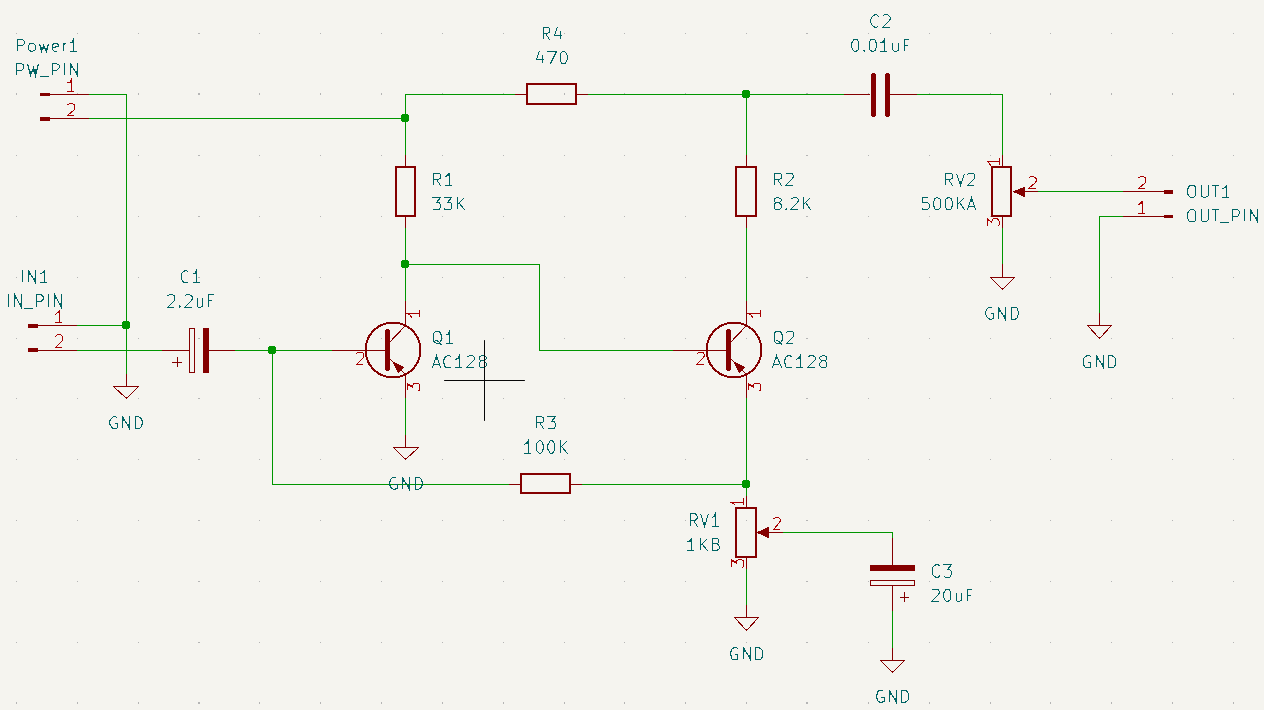

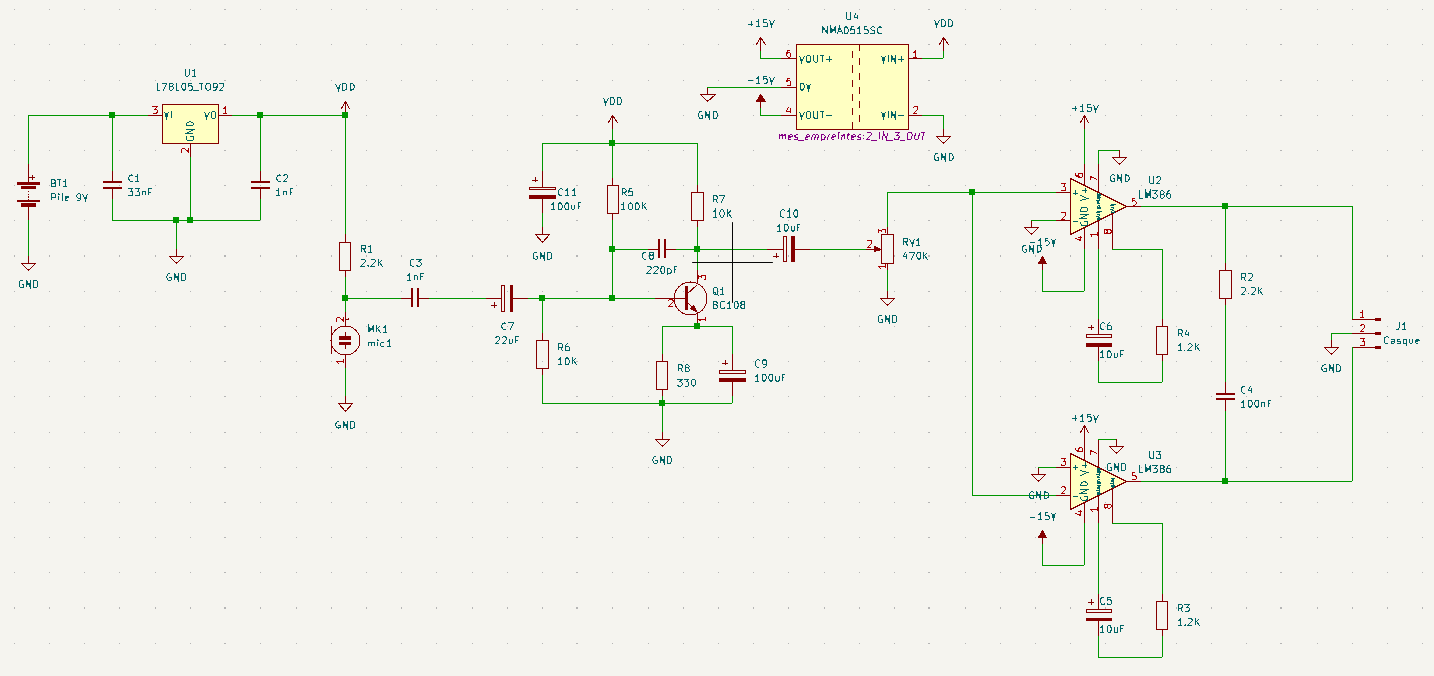

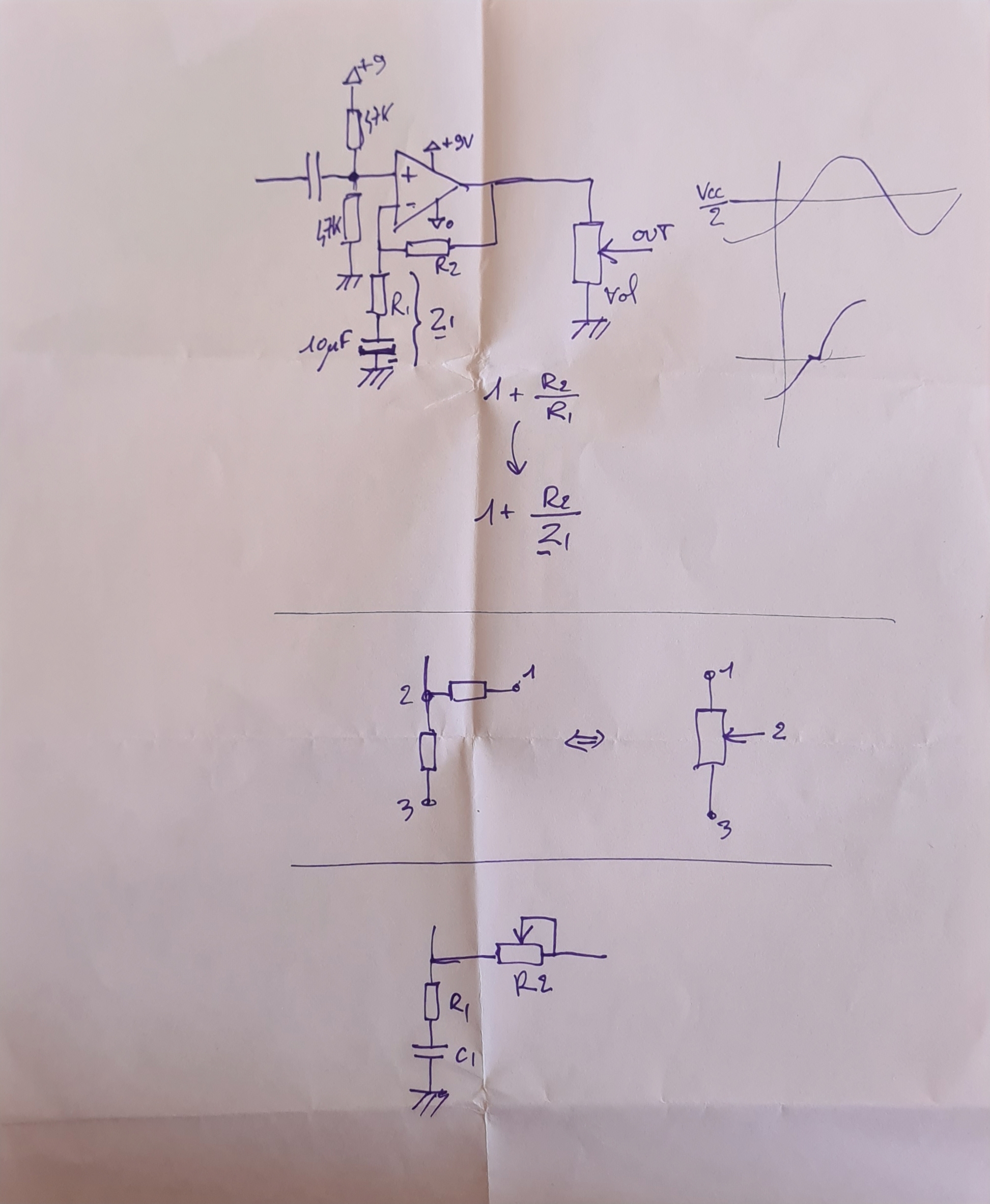

J'ai commencer ma journée en écrivant la synthèse de ma journée du Lundi 6 Mai et par la suite, j'ai fait en sorte de comprendre plus en profondeur la solution électronique que Niel a trouver afin d'amplifier un signal sonore d'entrée pour qu'il soit plus forts en sortie du système. Comme on veut transformer un signal AC en un signal AC amplifier, j'ai regarder ce qui est la meilleure solution. Le système que Niel a réalisé, est un système composé de circuits que l'on peut trouver sur la page sonelec-musique sur le net.Ce site est éditer par un professionnel de l'électronique. Sur ce site, vous pouvez trouver une grande quantité de montages électroniques utilisables dans différentes situations ainsi que des cours et explications sur la logique et le fonctionnement derrière ceux-ci. Ainsi que le fonctionnement de différents composants électroniques.

Mais revenons à notre problème.

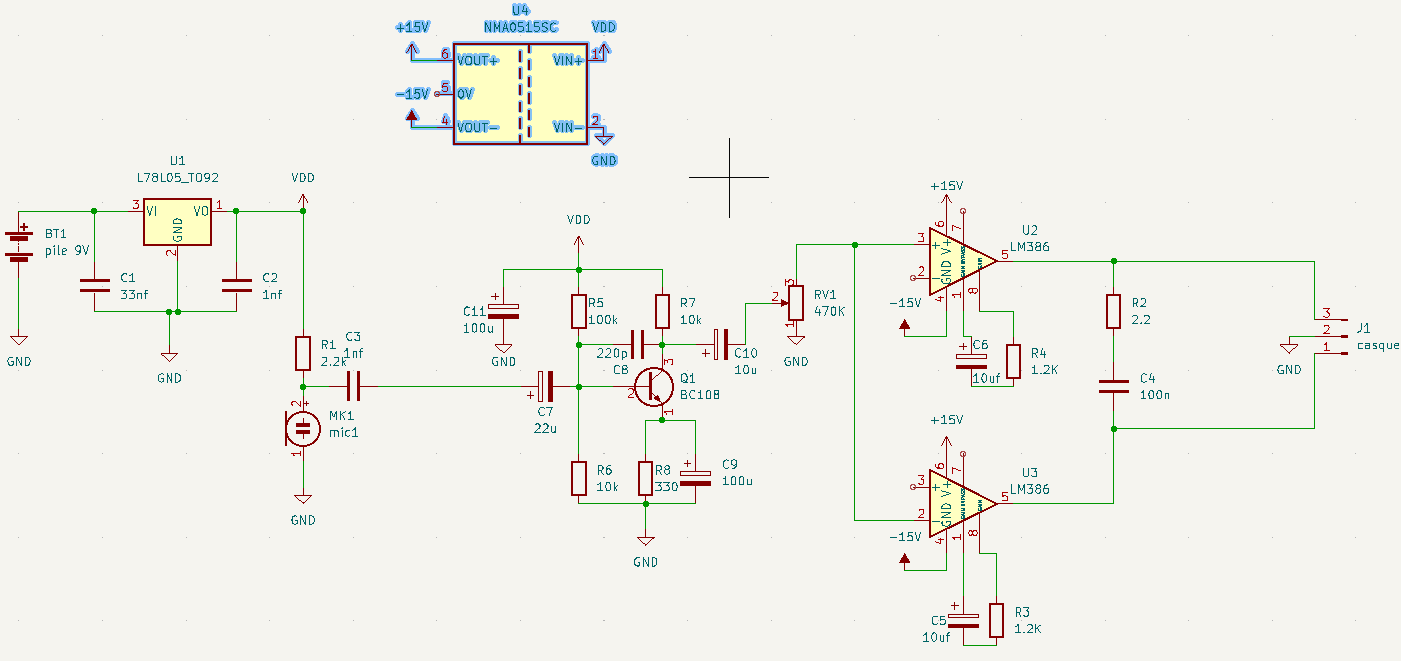

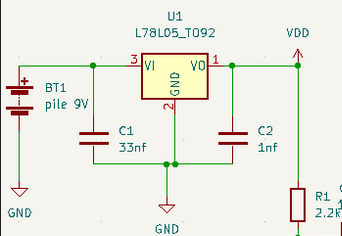

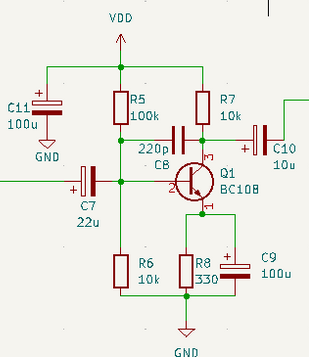

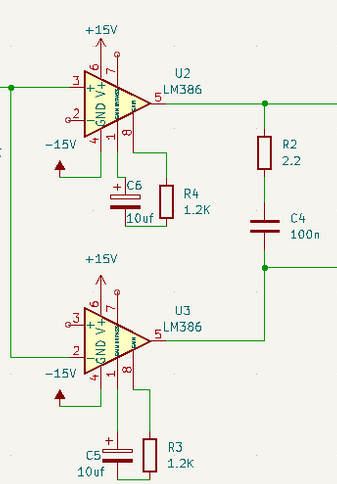

La solution de Niel est la suivante :

|

|---|

| schématic_final.png |

Ce circuit est composé de :

| régulateur_de_tension.png | Préamplificateur.png | circuit_double_amplificateur.png | booster_voltage_NMA0525sc.png |

|---|---|---|---|

|

|

|

|

| Pour en savoir plus, cliquez ici | Pour en savoir plus, cliquez ici | Pour en savoir plus, cliquez ici | Pour en savoir plus, cliquez ici |

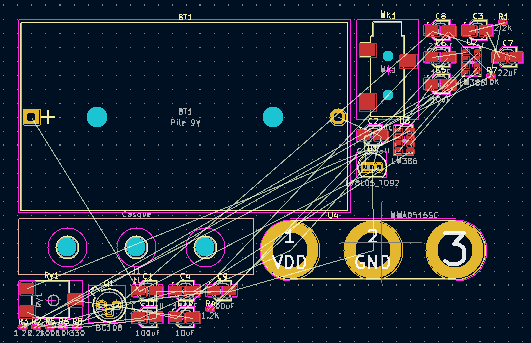

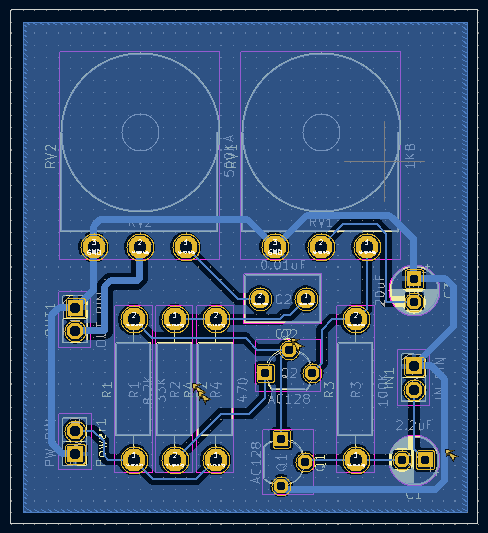

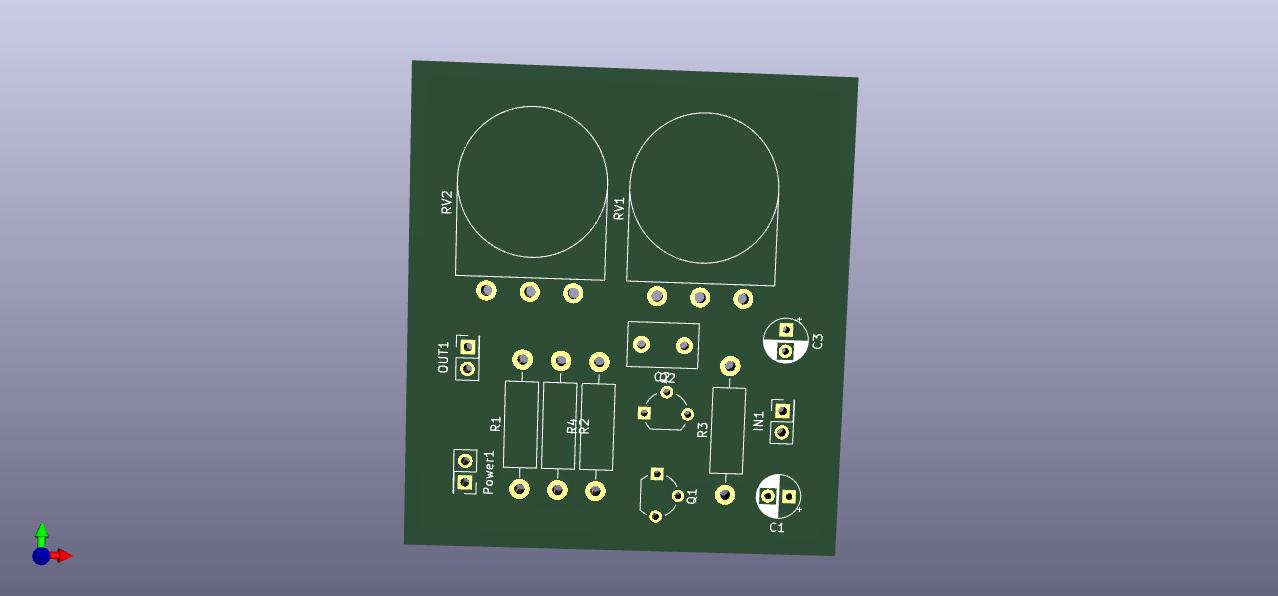

Dans l'après-midi, j'ai donc refait ce schéma de mon côté, comme lors de mon premier jour au Fablab. Et cette fois-ci, grâce aux cours en ligne que j'ai pris auparavant, j'ai pu avoir un résultat convenable.

| schematic_refait.png | PCB_refait.png | PCB_3D_refait.png |

|---|---|---|

|

|

|

| test_Projet_Amplificator.kicad_sch | test_Projet_Amplificator.kicad_pcb |

Jour 6: Lundi 13 Mai.¶

En ce jour, nous avons reçus le Persulfate d'Ammonium que nous avions commandés la semaine précédente afin de pouvoir réalisé des tests en plus pour les techniques d'etching chimiques et le prototypage de la carte électronique du projet Amplificator..

|

|

|

|

|---|---|---|---|

| Pour en savoir plus, cliquez ici | |||

Dans la matinée, j'ai relu les techniques ainsi que les précautions à prendre pour bien manipuler le Persulfate d'Ammonium ainsi que regarder des vidéos sur d'autres techniques d'etching plus avancés sur youtube.

Dans l'après-midi, nous avons réalisés plusieurs tests avec le Persulfate d'Ammonium, ces tests ainsi que leurs résultats sont les suivants:

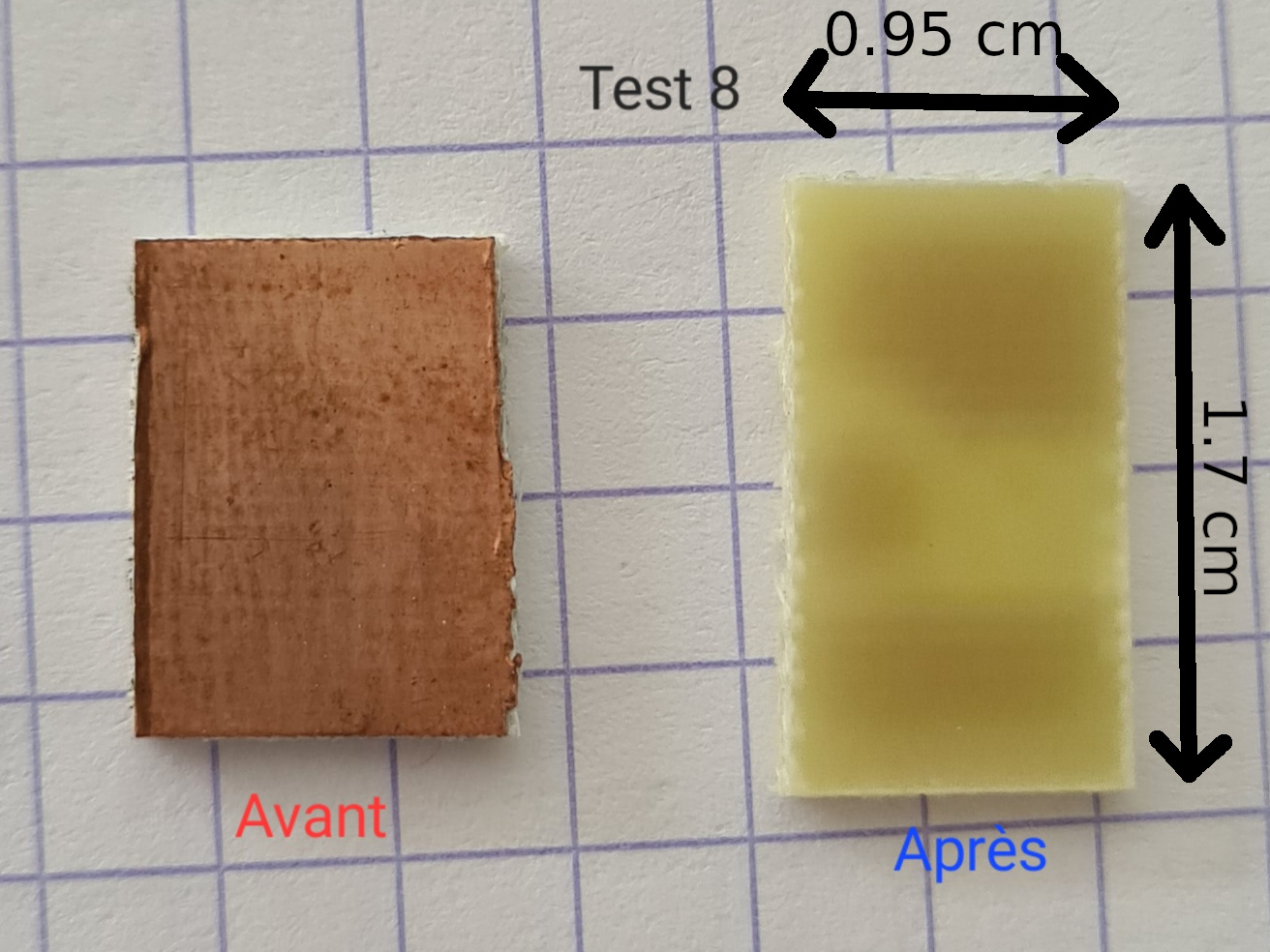

| ** | Eau du robinet (mL) | Persulfate d'Ammonium (g) | Température (°C) | Début | Fin | Temps Total |

| Test 8 | 20 | 5 | 25 | 14H30 | 15H20 | 0H50 |

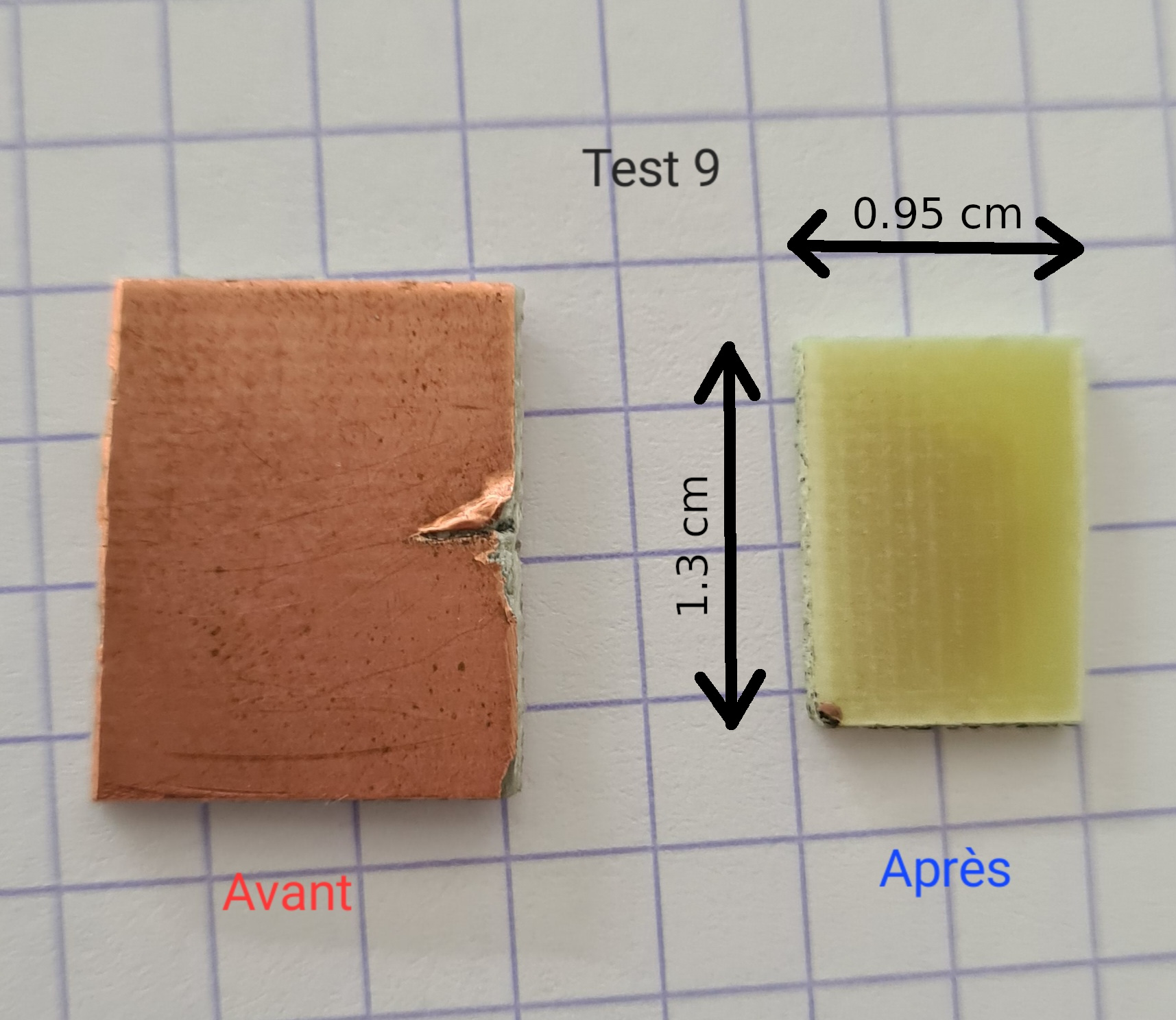

| Test 9 | 20 | 5 | 25 + plateau chauffant 40°C | 15H43 | 16H28 | 0H45 |

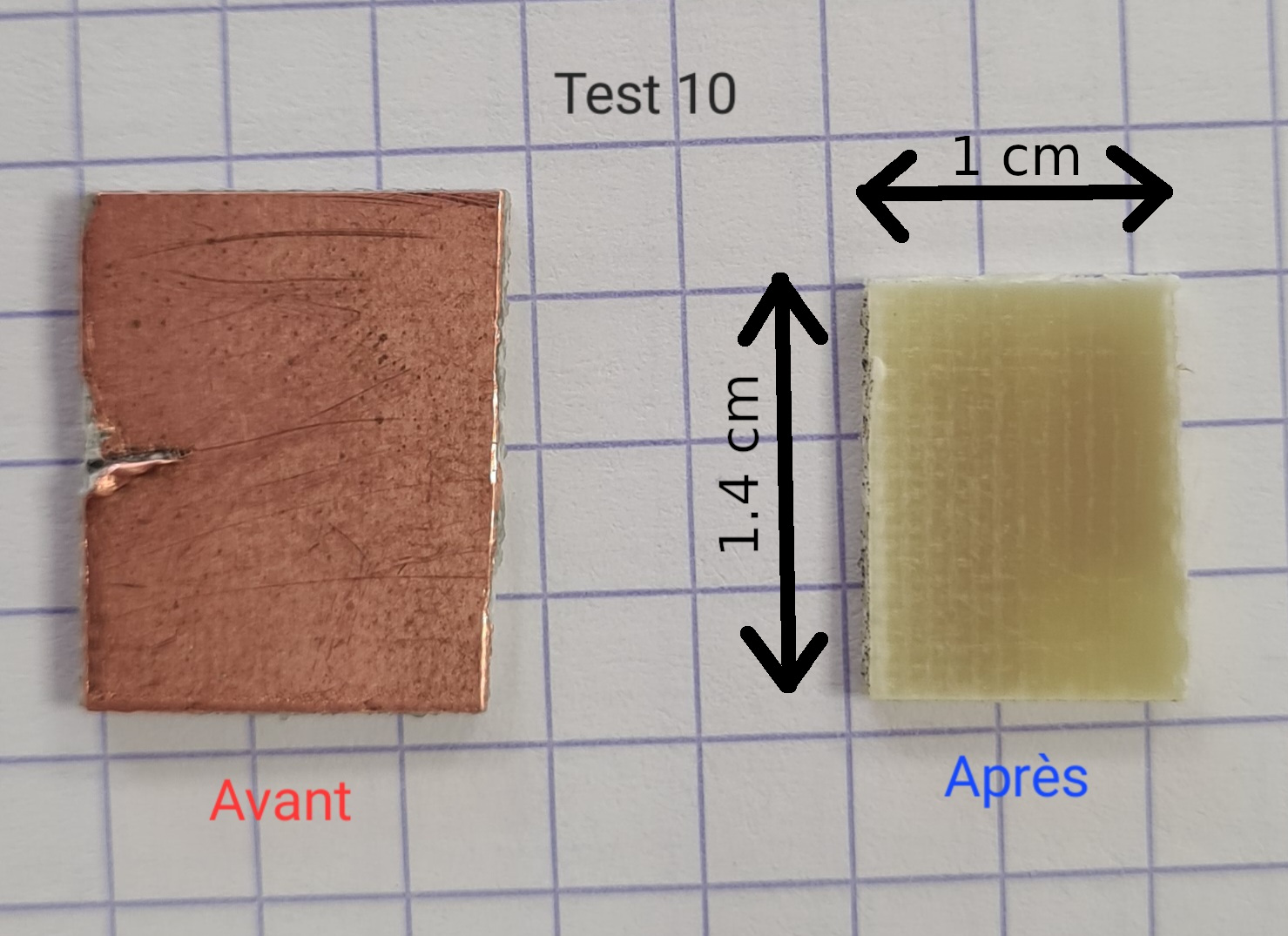

| Test 10 | 20 | 6 | 25 | 15H41 | 16H41 | 1H00 |

Résultats :

| Test 8 |  |

|---|---|

| Test 9 |  |

| Test 10 |  |

Observation des résultats:

| Test 8 | Nous avons ici pu observés une réaction pas aussi active qu'avec la solution à base de vinaigre + eau oxygénée + sel. Mais contrairement à ce attendu, au bout de 50 minutes, la totalité du cuivre a été dissout, nous donnant ainsi un très beau résultat final. En plus de cela, il n'y a eu aucune réaction exothermique ainsi qu'aucune émission visible de fumées et de vapeurs. Le Persulfate d'Ammonium a donc l'air d'être une très bonne solution. |

| Test 9 | Dans ce test, nous avons repris les mêmes quantités d'eau et de Persulfate d'Ammonium qu'au test 8, mais avons cette fois-ci placés cette solution sur le plateau chauffant de l'imprimante 3D chauffé à 40°C. Au final, tout le cuivre a était dissout après 45 minutes, ce qui est plus rapide que le test 8, mais pas significativement. |

| Test 10 | Dans ce dernier test de la journée, nous avons augmentés la quantité de Persulfate d'Ammonium de 5g à 6g, et fait le test à température ambiante (~25°C). Après environ 1H, le cuivre a était complètement dissout, ce qui est plus lent que les deux tests précédents. Donc, une augmentation de la quantité de Persulfate d'Ammonium semble ne pas améliorer les performances de nos tests. |

Jour 7: Mardi 14 Mai.¶

ABSENCE.

Jour 8: Mercredi 15 Mai.¶

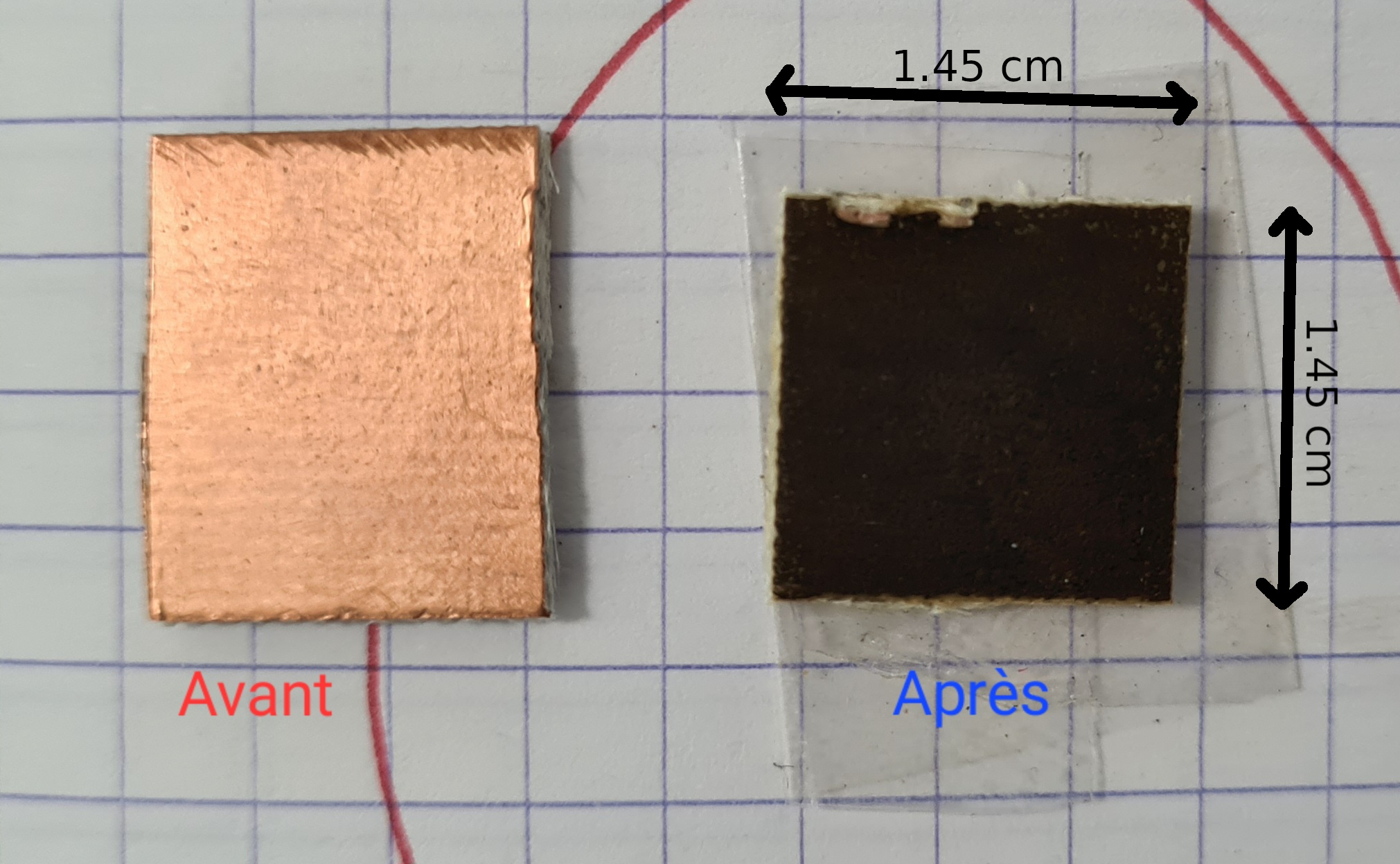

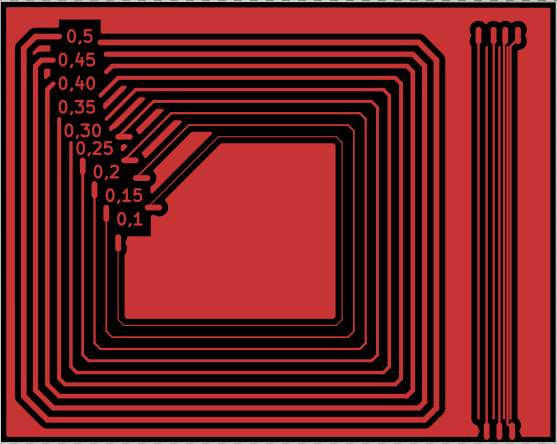

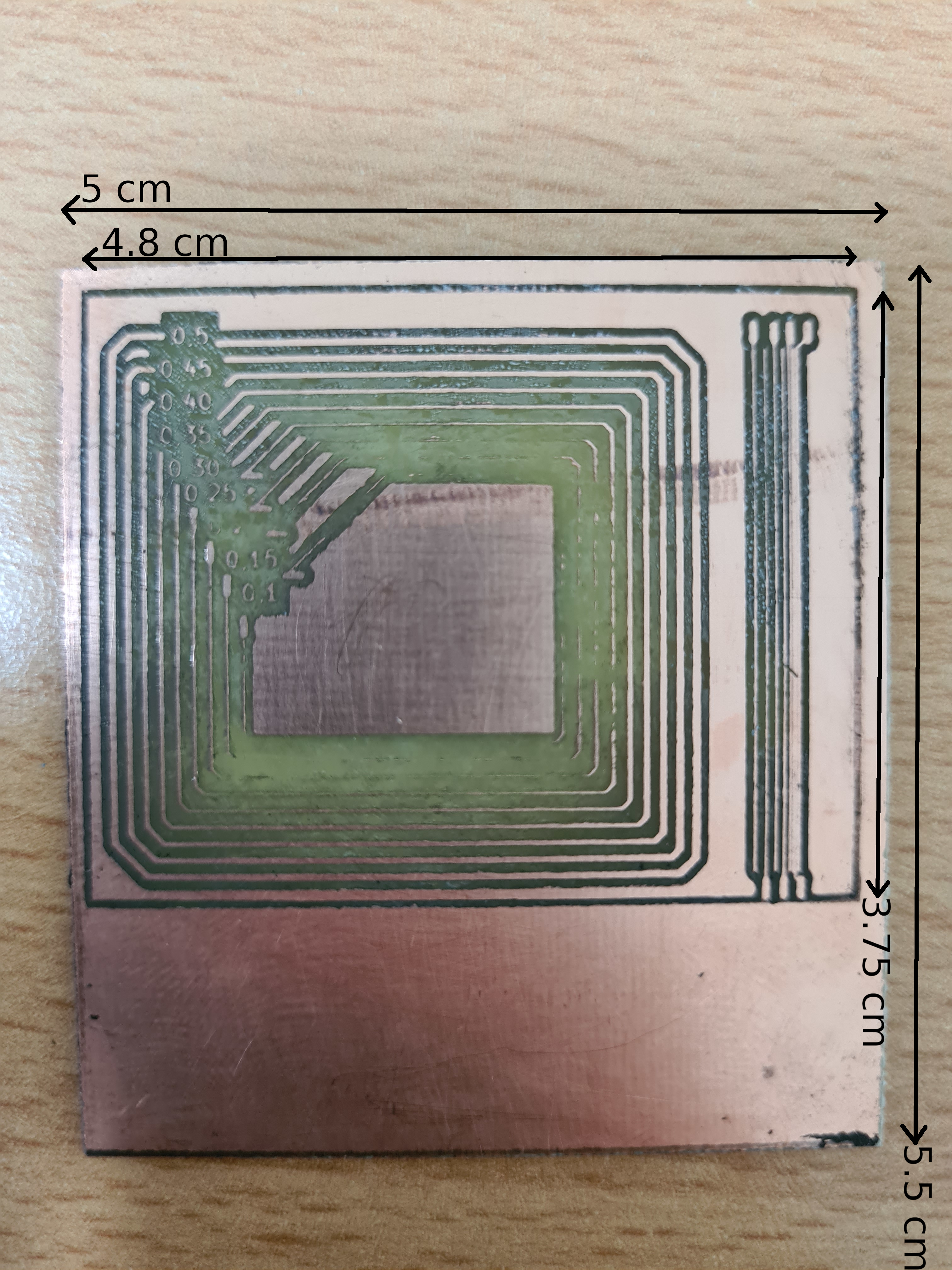

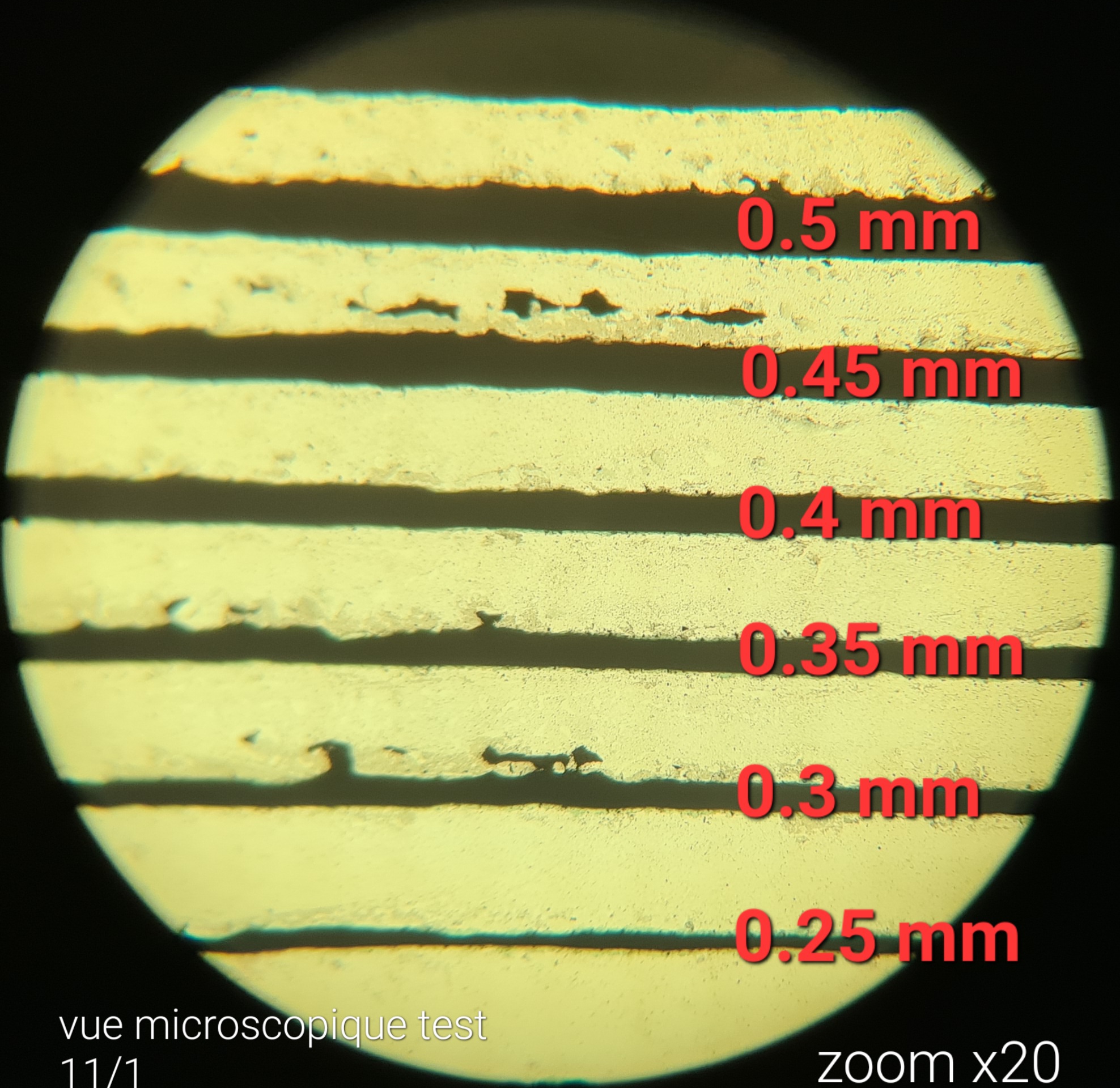

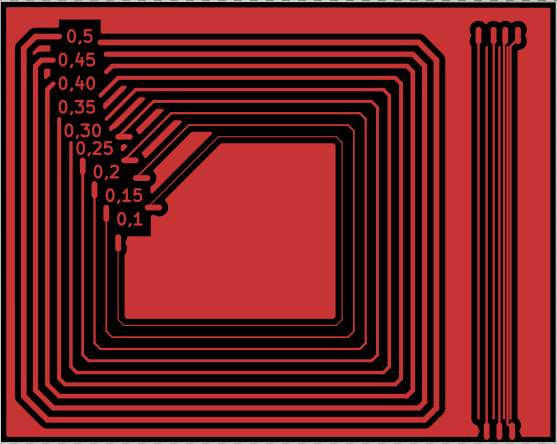

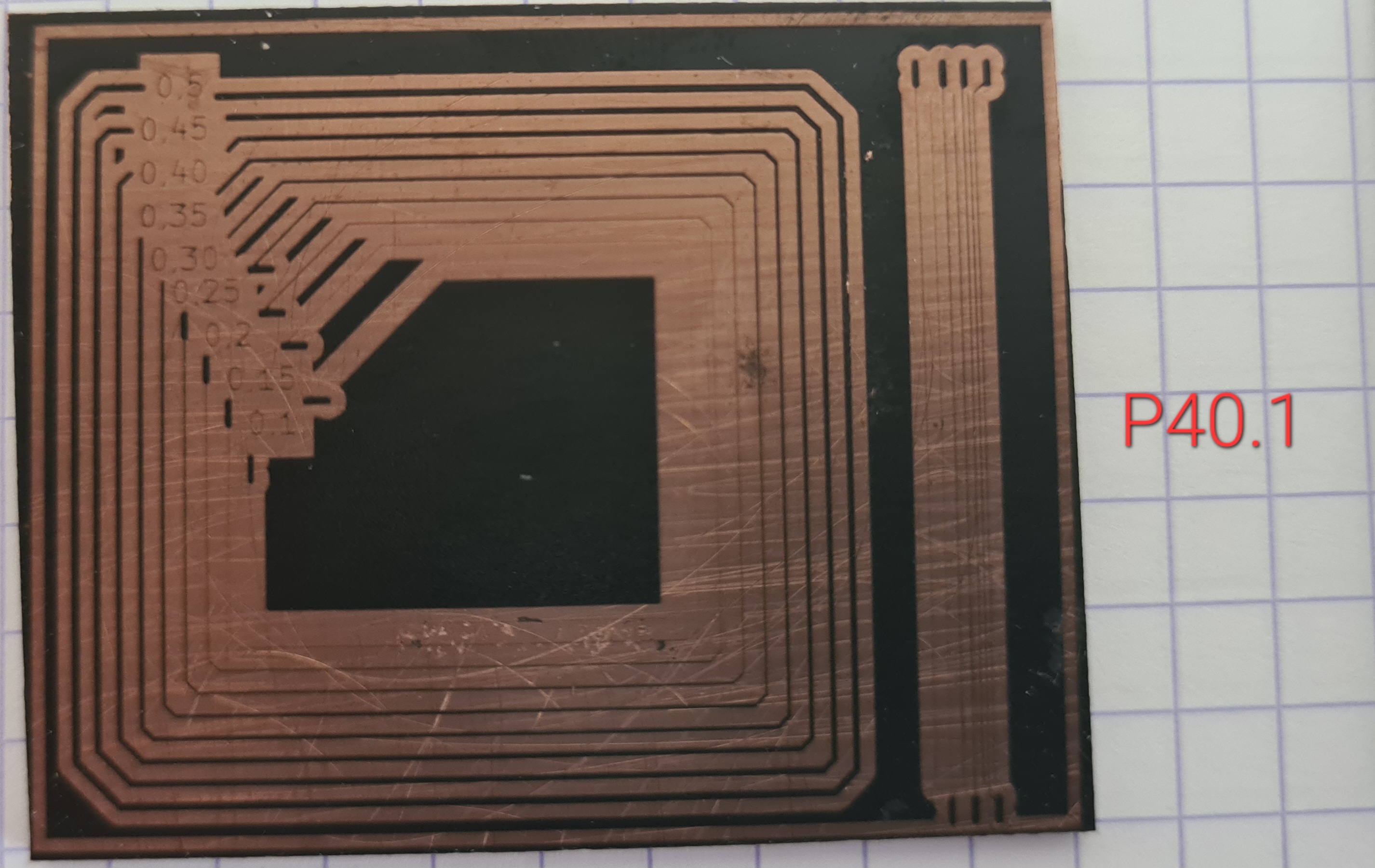

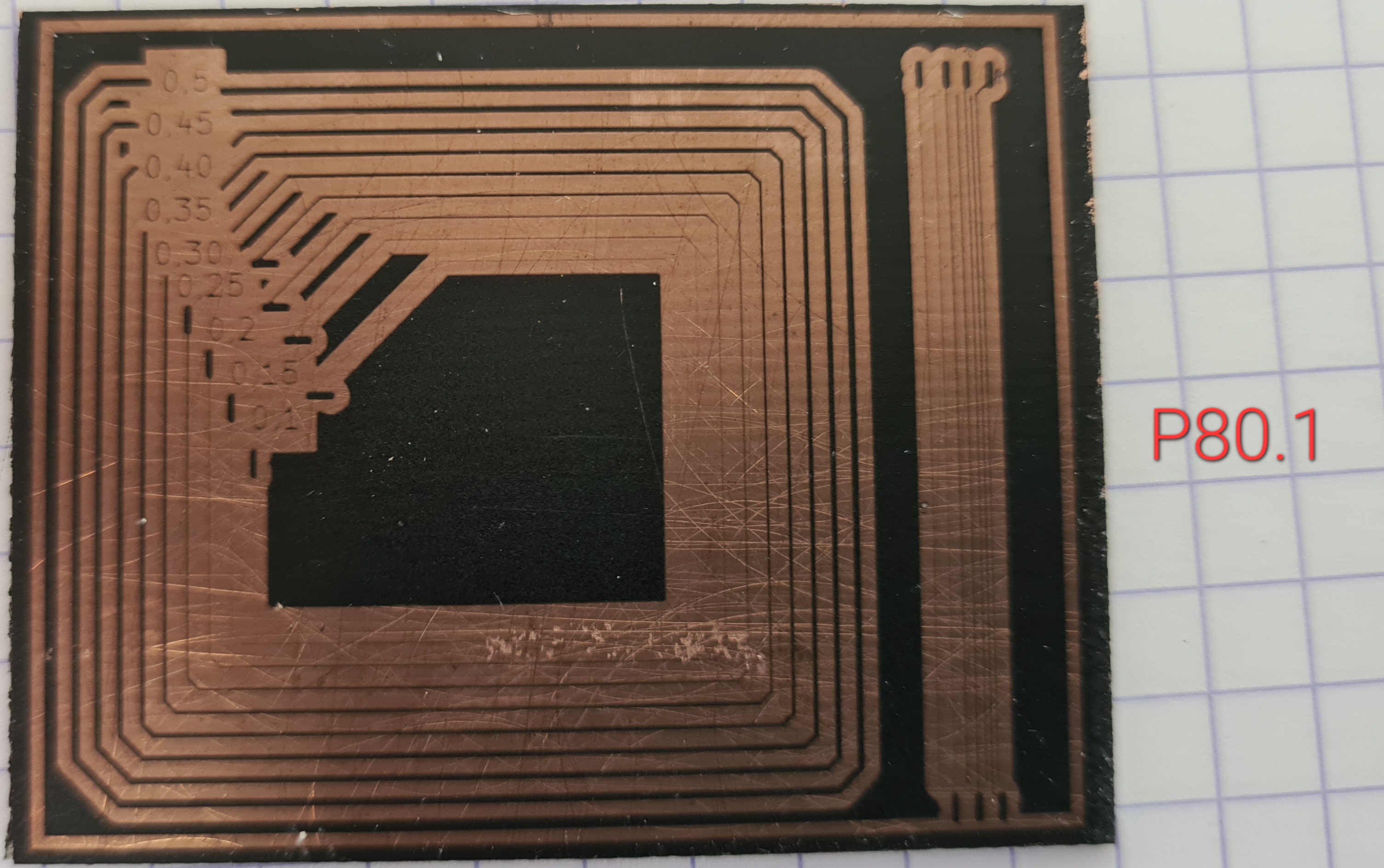

Nous avons commencés la journée en réalisant un test d'etching chimique avec la méthode de l'eau + Persulfate d'Ammonium. Ce test fut le premier où sur le PCB vierge nous avons ajoutés 1 couche de peinture noire que nous avons ensuite gravés à la graveuse laser. Le pattern que nous avons gravés sur celui-ci nous permettra de visualiser jusqu'à quelle épaisseur de canaux cette technique d'etching est effective ainsi qu'observer la finesse de celle-ci.

| Peinture noire | Composition peinture noire 1, composition_peinture_1.jpg | Composition peinture noire 2, composition_peinture_2.jpg |

|

|

|

|---|

| PCB peint | Pattern pour test sur PCB, Pattern_test_peinture.svg | PCB après graveuse laser |

|

|

|

|---|

Les données de ce test sont les suivantes:

| ** | Eau du robinet (mL) | Persulfate d'Ammonium (g) | Nombre couches peinture | Température (°C) | Début | Fin | Temps Total |

| Test 11 | 60 | 15 | 1 | 25°C + plateau chauffant 40°C | 11H28 | 14H10 | 2H42 |

Remarque :

Après 1H, rien ne s'était encore passer, donc nous avons rajoutés un mélange de 20mL d'eau + 5g de Persulfate d'Ammonium à 12H28. Nous n'avons pas mis assez de solution pour bien submerger toute la la plaquette de test. Après avoir ajouter plus de solution, après 18 minutes, vers 12H46, nous avons enfin pus observés un début de dissolution du cuivre. C'est pour cela que le cuivre a pris aussi longtemps à se dissoudre.

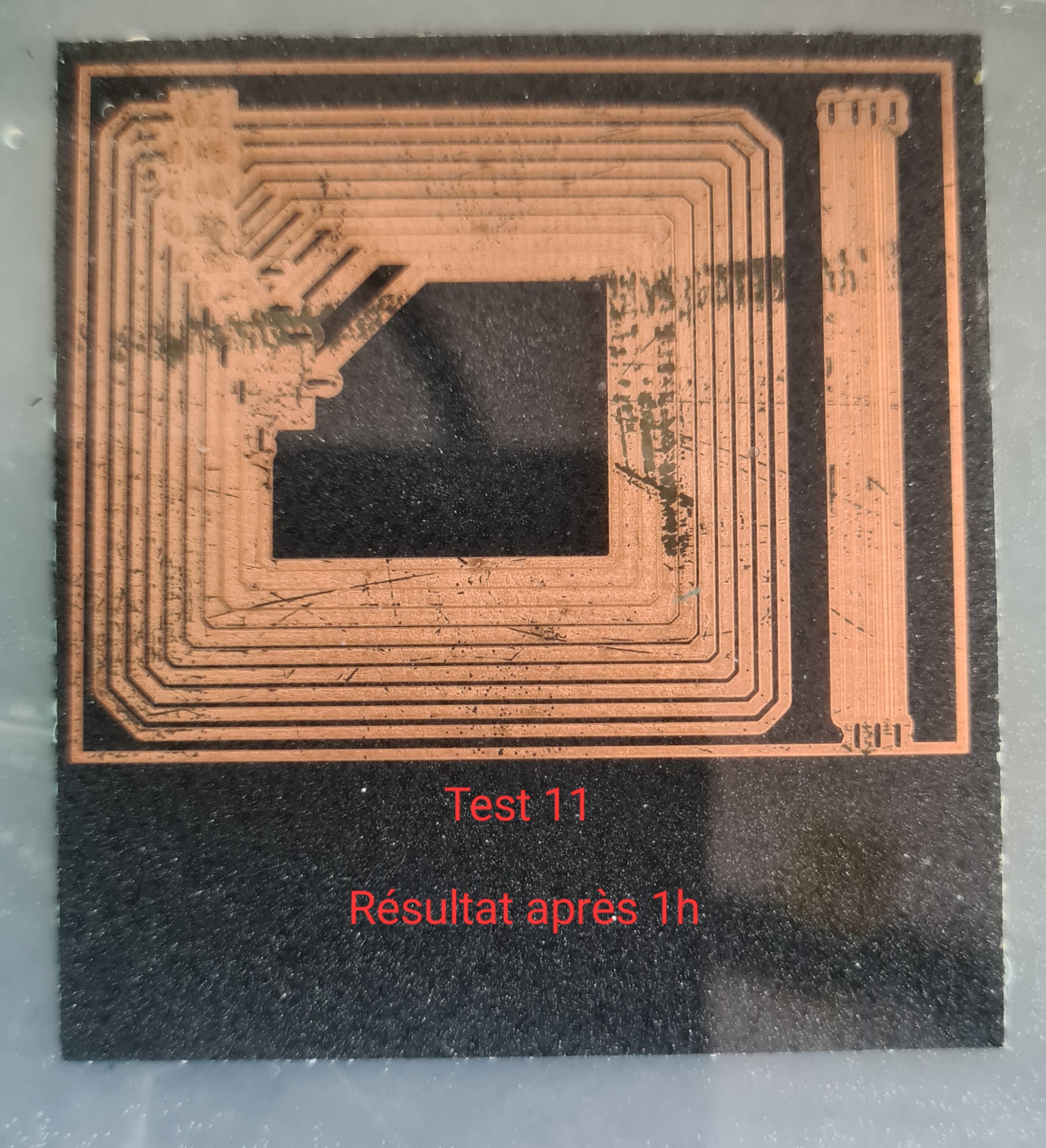

Résultat du test 11:

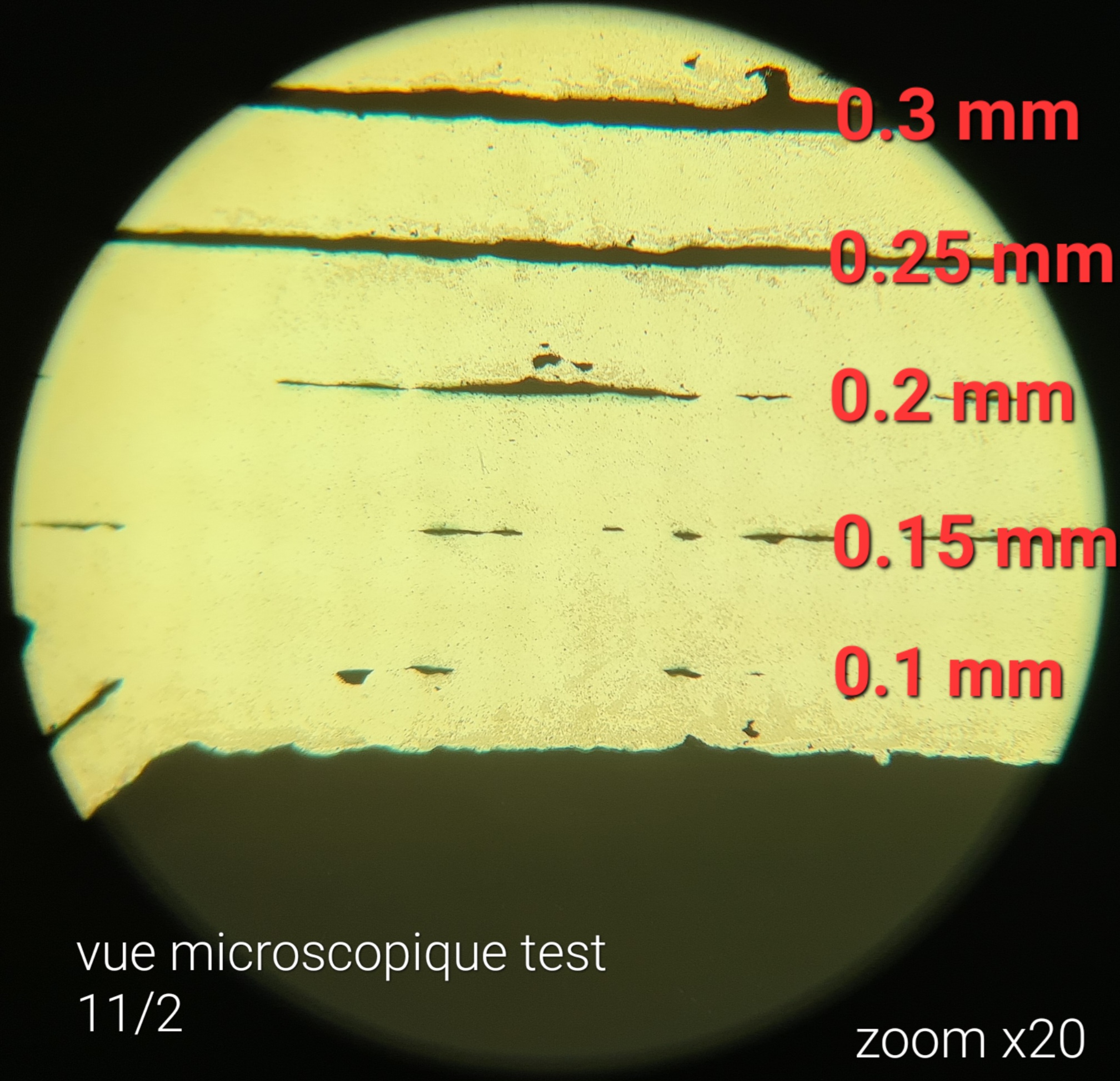

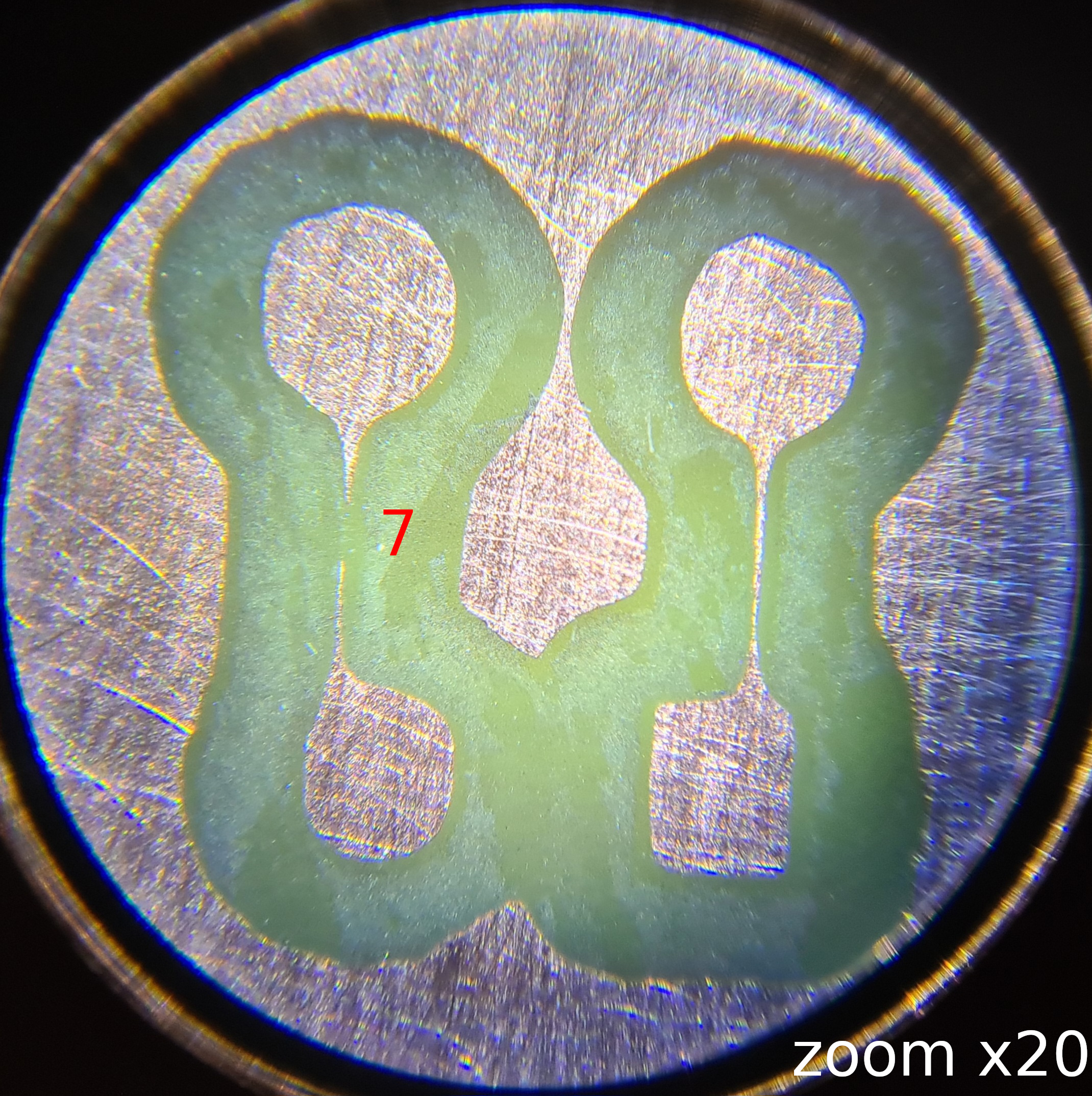

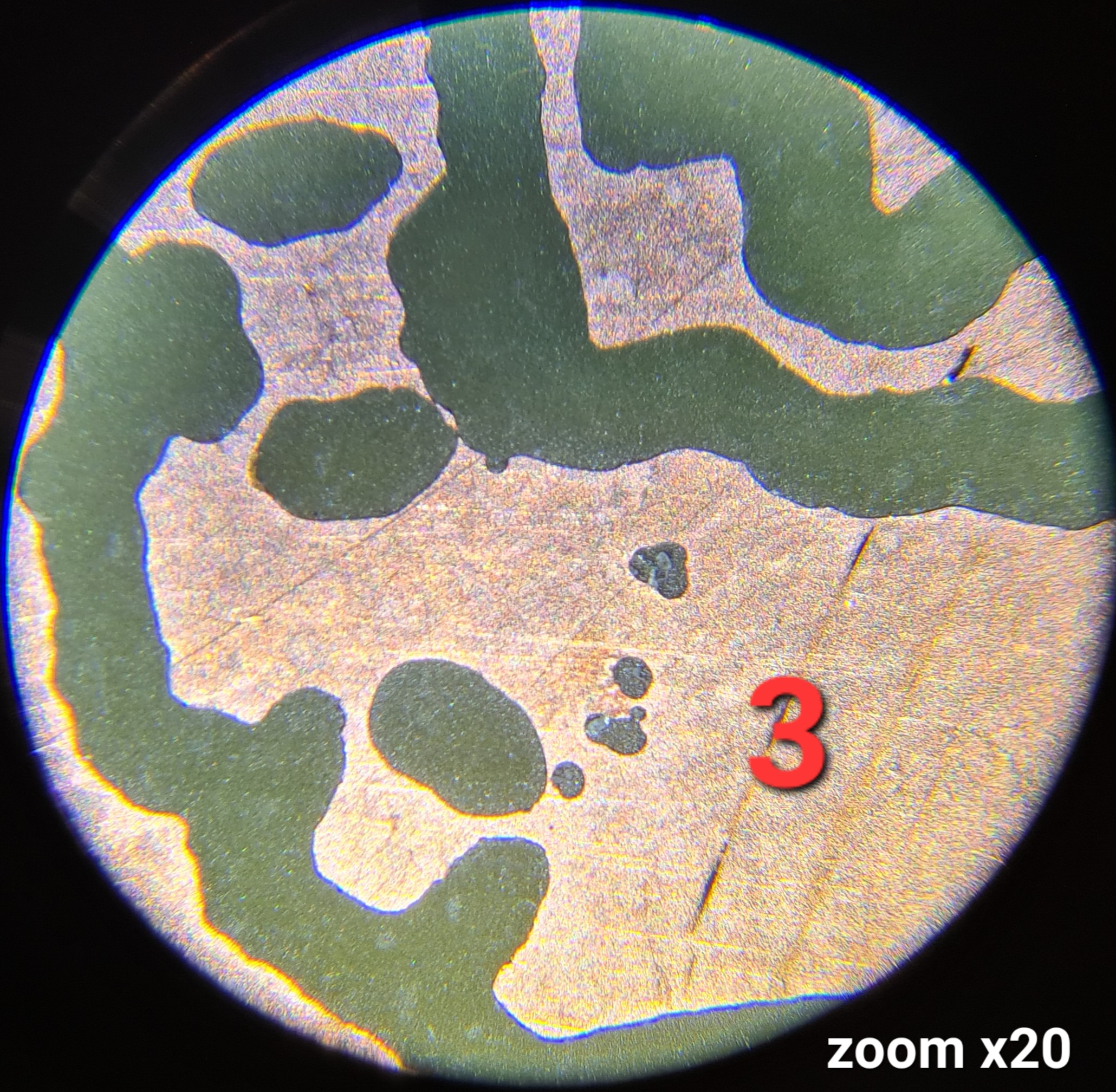

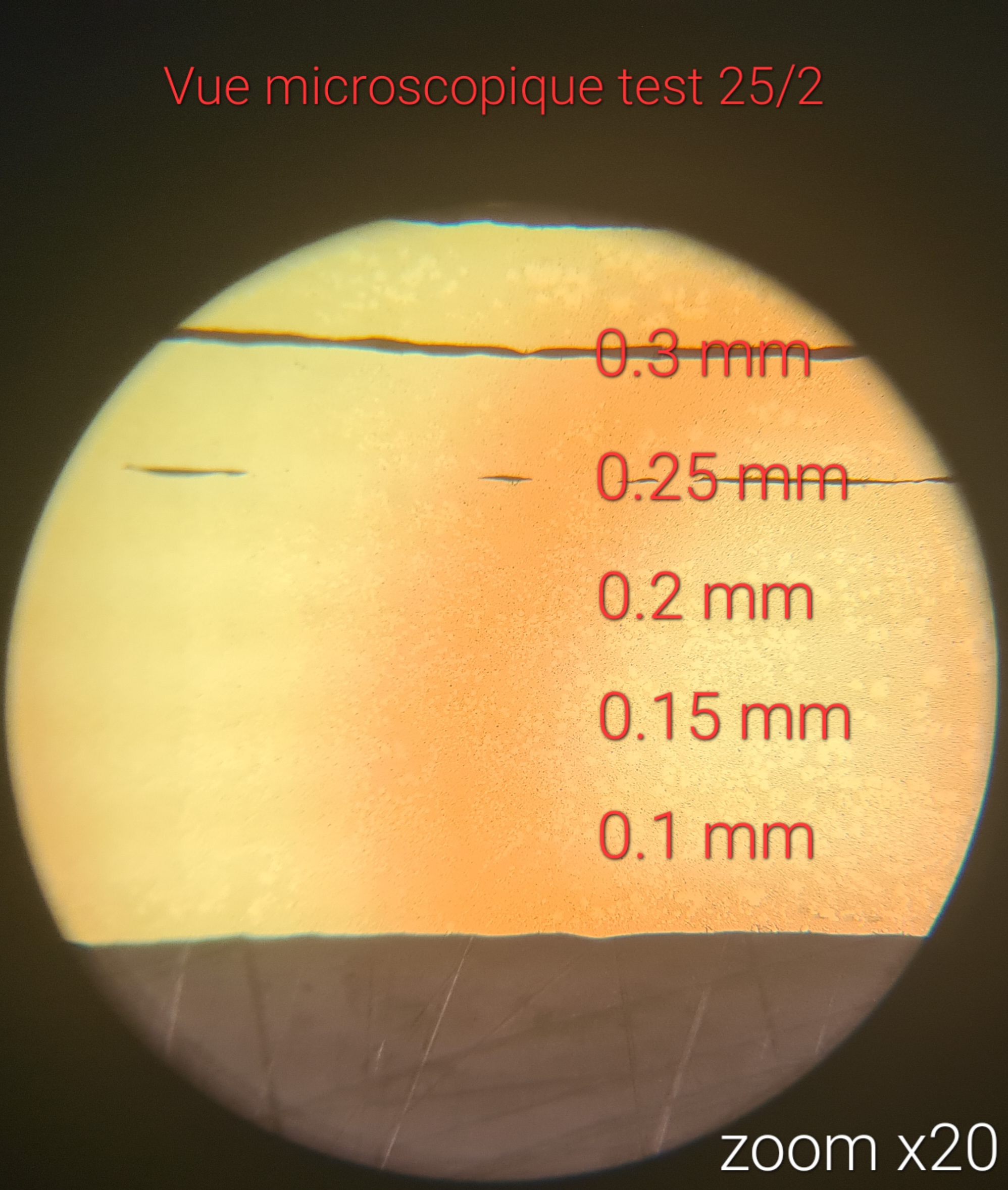

| À 12h28, donc après 1H | À 14h10, donc après 2H42 | Vue microscopique 1 | Vue microscopique 2 |

|

|

|

|

|---|---|---|---|

| test_11_après_1H.jpg | après_test_11.jpg | vue_microscopique_test_11_1.jpg | vue_microscopique_test_11_2.jpg |

Observation des résultats :

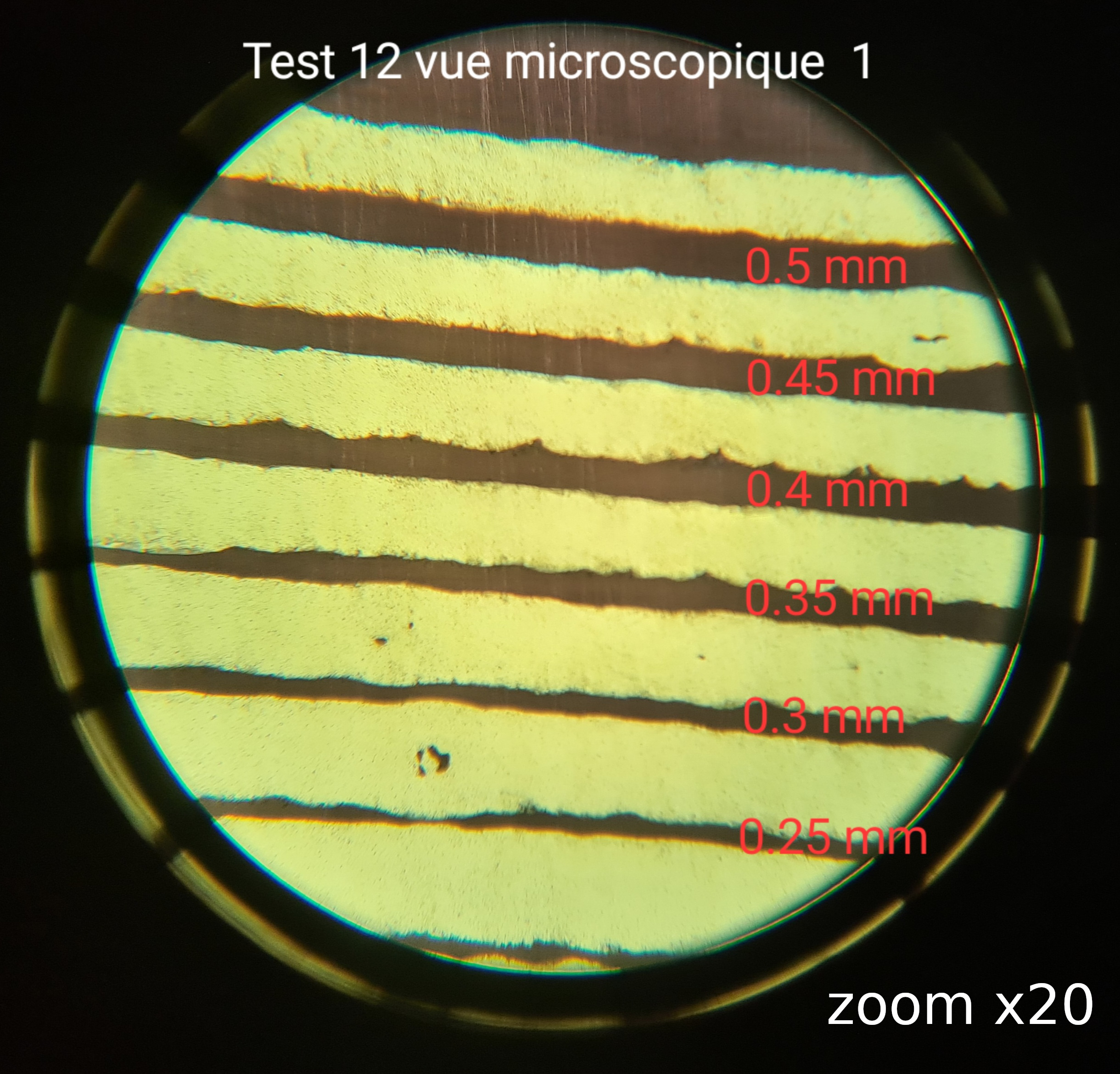

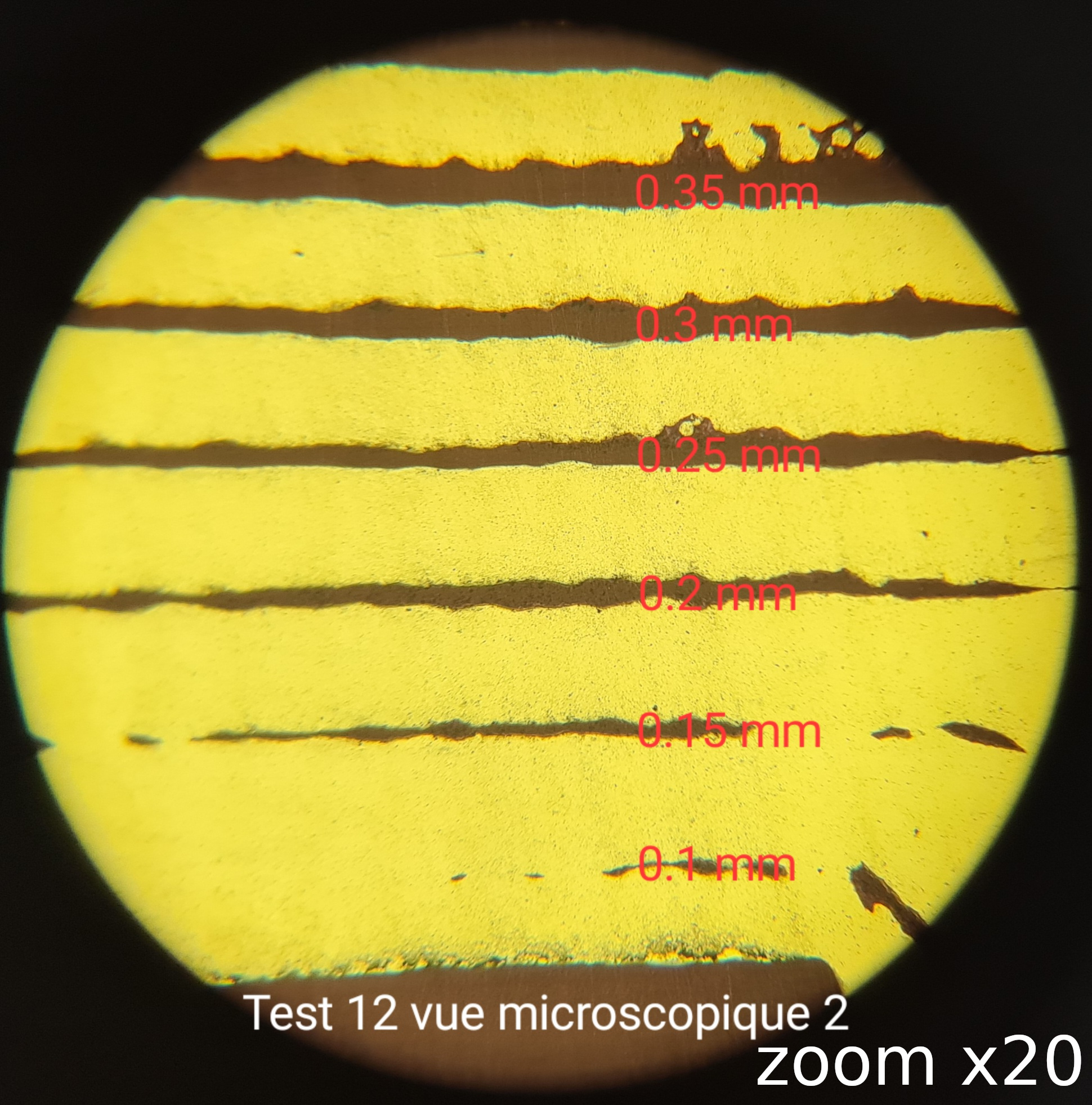

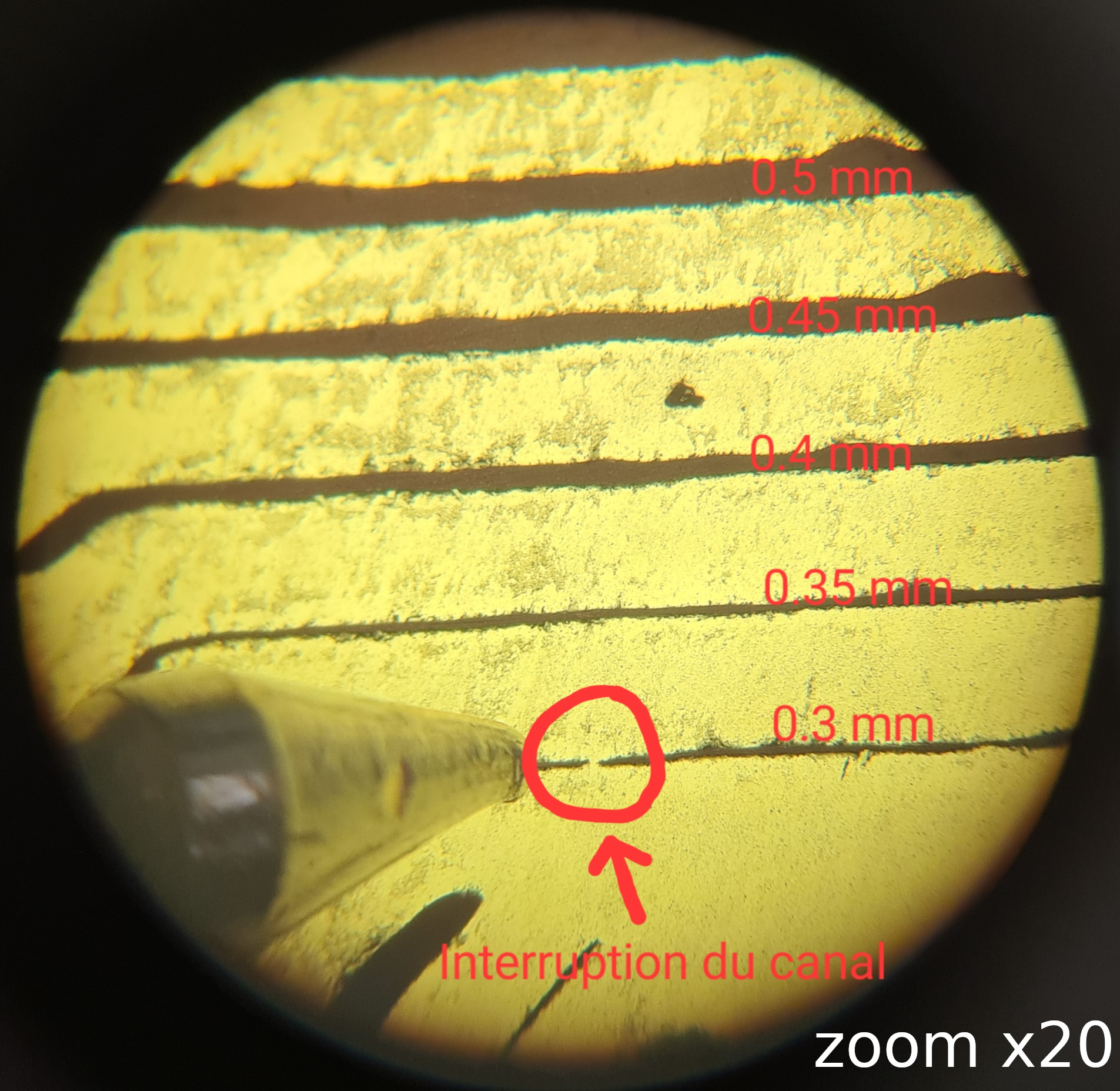

| Nous avions d'abord commencés à faire une solution constituée de 40 mL d'eau et de 10 g de Persulfate d'Ammonium poser sur un plateau chauffant à 40°C à température ambiante de 25°C, et avons trempés notre PCB masqué dedans pendant 1H, mais comme nous nous en doutions au début, le PCB n'était pas suffisamment submergé dans la solution pour qu'une réaction rapide ai lieux. Donc après 1H où il ne s'ai rien passer, nous avons rajoutés un mélange de 20 mL d'eau et de 5g de Persulfate d'Ammonium dans le bac comprenant le PCB et la solution de 40 mL d'eau et de 10g de Persulfate d'Ammonium. Et par la suite, au bout de seulement 18 minutes, nous avons pus observés un début de dissolution du cuivre. Et finalement, après 2H et 42 minutes, la totalité du cuivre non désiré a était dissout, sans que la peinture elle ne le soit, ce qui est une bonne chose, vu que nous n'avions utilisé qu'une seule couche de masquage. Par la suite, pour enlever la couche de peinture, nous avons utiliser un peu d'acétone qui enlève très facilement la peinture. Comme nous pouvons le voir sur les photos vue_microscopique_test_11_1.jpg et vue_microscopique_test_11_2.jpg, les largeurs de canaux de moins de 0,30 mm sont toutes discontinues, donc cette largeur de canal semble être la limite pratique possible avec qu'une seule couche de peinture pour le masquage du PCB. |

Solution: Augmenter le nombre de couches de peintures pour le masquage du PCB afin de pouvoir avoir des canaux plus fins, donc < 0,30 mm, ou encore utiliser une graveuse laser plus précise.

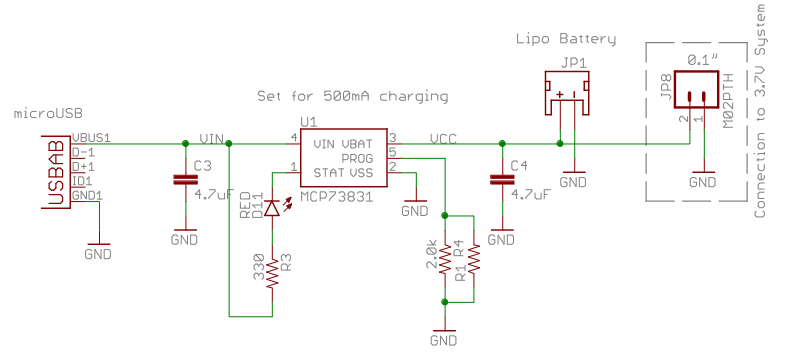

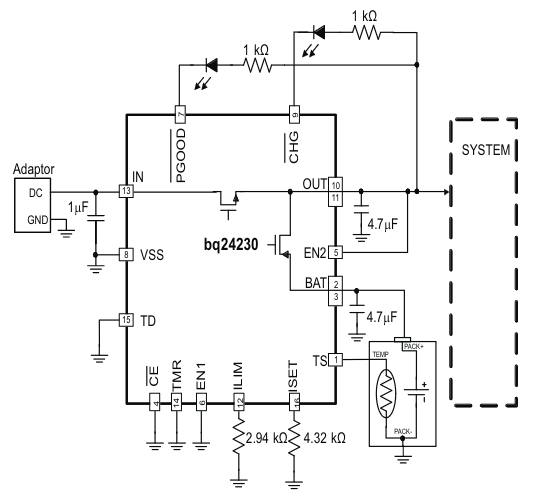

Nous avons aussi réfléchis à la possibilité d'utiliser des batteries lithium-ion rechargeables dans le système amplificator. Pour cela nous avons donc besoin sur le PCB, d'un circuit de charge décharge de cette batterie. La charge pour tout simplement la chargée et la décharge pour alimenter le circuit en lui-même.

En me baladant sur internet et des forums spécialisés, j'ai trouver un circuit très intéressant avec des suggestions de rédacteurs qui me semblent être de bonnes idées.

Cette discussion se trouve sous le lien suivant .

| Circuit charge/décharge version 1 |

|---|

|

Pour encore plus améliorer ce circuit pour faire en sorte que lorsque le câble USB est connecté au circuit, celui-ci recharge la batterie et alimente le circuit en même temps.

Pour cela, grâce à la conversation cité au-dessus, il est possible d'utiliser un DPPM (pour Dynamic Power Path Management). Celui recommandé par l'un des rédacteurs du forum est le BQ24232 de chez Texas Instrument, et il y a aussi une nouvelle version, le BQ21061 ou encore le BQ25125 .

Nous voulons aussi pouvoir afficher le pourcentage de la charge de la batterie, et pour ça, rien de plus simple, nous pouvons tout simplement acheter cela tout fait sur internet.

Jour 9: Jeudi 16 Mai.¶

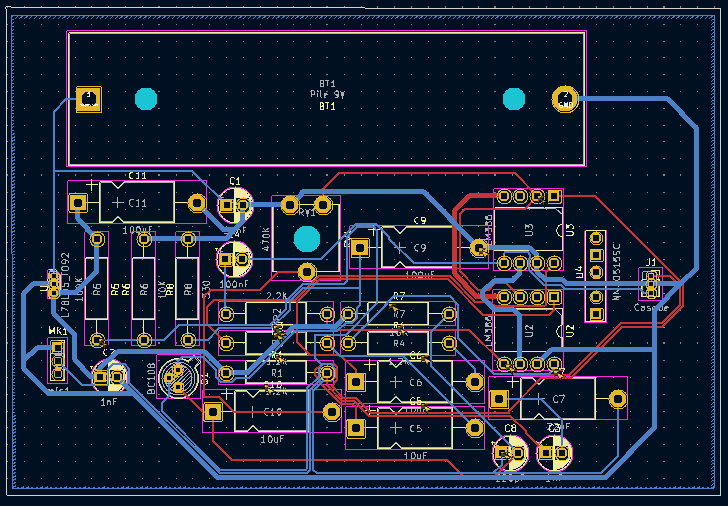

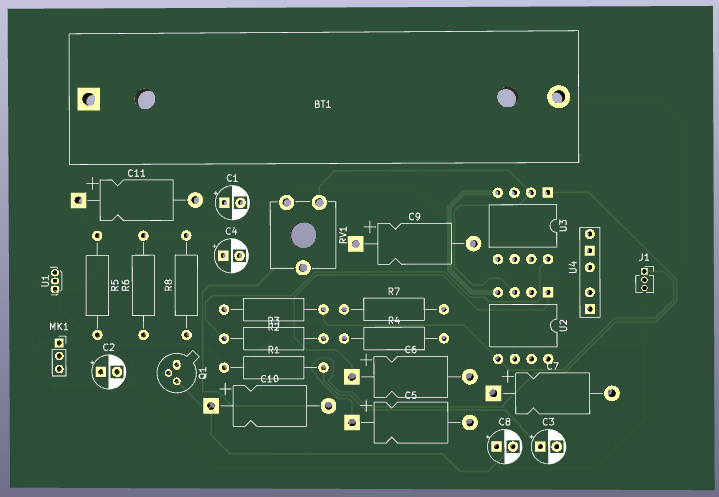

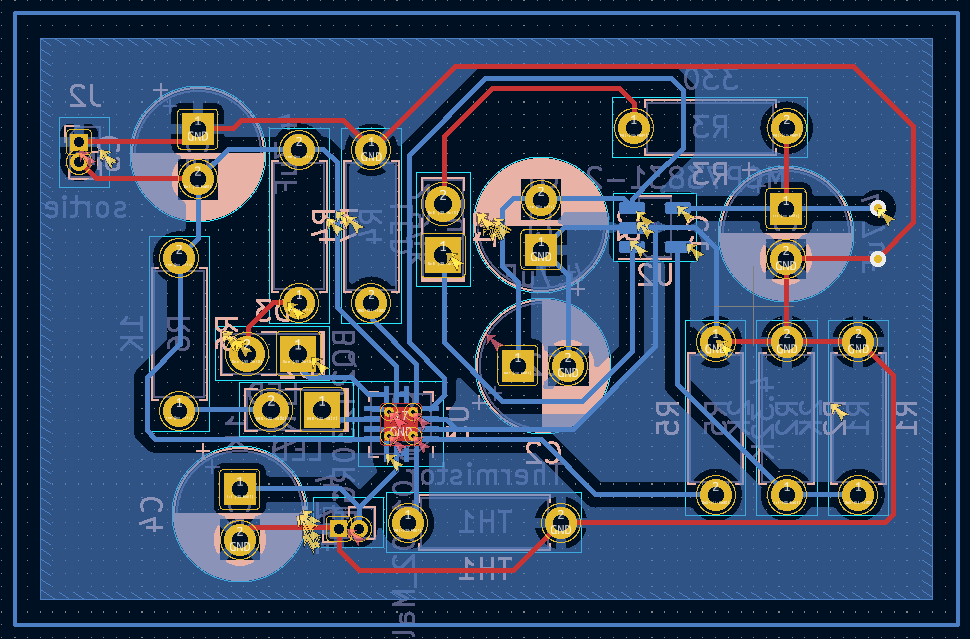

Dans la matinée, j'ai améliorer et rendu plus lisible le PCB du projet Amplificator, dont j'avais déjà fait 2 itérations différentes pendant ma première semaine au Fablab Cohabit.

En suivant les conseils de Niel, celui-ci est maintenant plus simple à comprendre. J'ai d'abord commencer par remplacer les empreintes de la plupart des composants que j'avais prises dans la deuxième itération du circuit, car celles-ci n'étaient soit pas les bonnes, soit pas adéquates au circuit réalisé et au composants disponibles au Fablab. J'ai par exemple, pour les capacités basiques pris des empreintes rectangulaires et des empreintes axiales pour les capacités chimiques, afin de pouvoir plus facilement les identifiés sur le PCB au moment de l'insertion des composants électroniques sur celle-ci. (soudure traversante ou CMS).

Par la suite, j'ai commencer à rassembler tous les composants qui constitués chaque bloc du système, c'est-à-dire les blocs de régulation, de pré-amplification ainsi que d'amplification, ce qui m'a permis de faciliter la connexion de tous ces composants au travers du schématique de celui-ci.

Pour améliorer encore plus ce PCB, Niel m'a conseiller de ne pas connecté les masses entre-elles, car elles le seront déjà au travers de l'architecture du PCB, ainsi que d'évité de trop rapproché les canaux entre eux, car la sensibilité du laser de la graveuse laser n'est que de 2mm, ce qui pourrait faire en sorte que plusieurs canaux qui sont séparés au moment de la création du PCB sur KiCad, ne le seront pas après que le PCB ai était gravé, car la distance entre ces canaux serait inférieure à 2mm.

Une autre chose très importante, et que j'ai oublié de faire dans cette itération, est de, tout au début de la création du PCB, dimensionner la largeur des canaux, comme celui de VDD qui est beaucoup trop large ici, avec cette taille de canal, on tire normalement beaucoup plus de courant.

Il faut aussi éviter, au niveau des microcontrôleurs de créer des "pieuvres", c'est à dire éviter que les canaux ne partent dans tous les sens et qu'à la fin il soit donc très difficile à comprendre les câblage et le fonctionnement du système en lui-même.

|

|---|

L'après-midi je n'ai pas étais présent car je suis parti au salon de l'Aéronautique, de l'Espace et de la Défense (AED) à Mérignac afin de trouver une alternance pour mon année de Master l'année prochaine.

Jour 10: Vendredi 17 Mai.¶

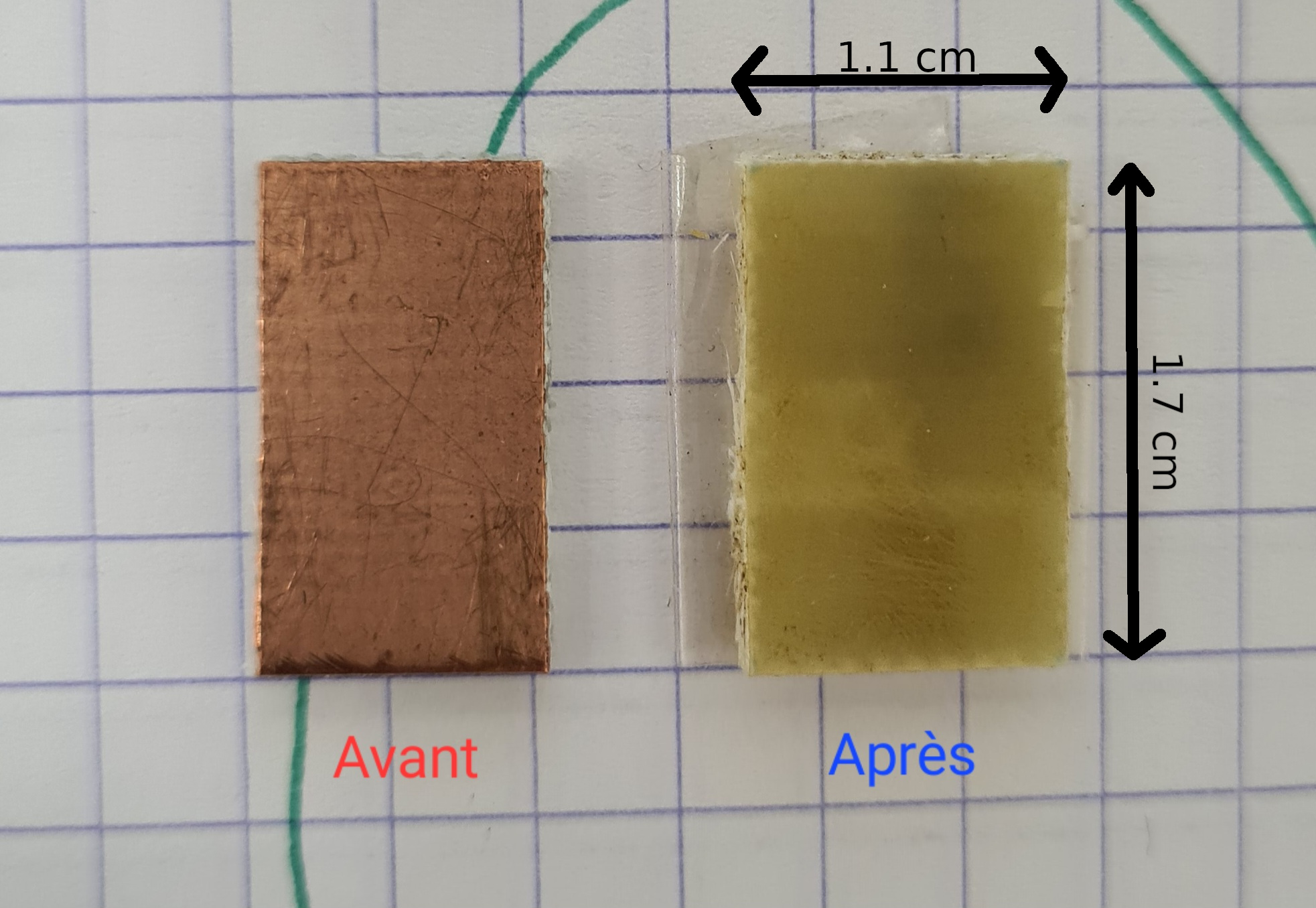

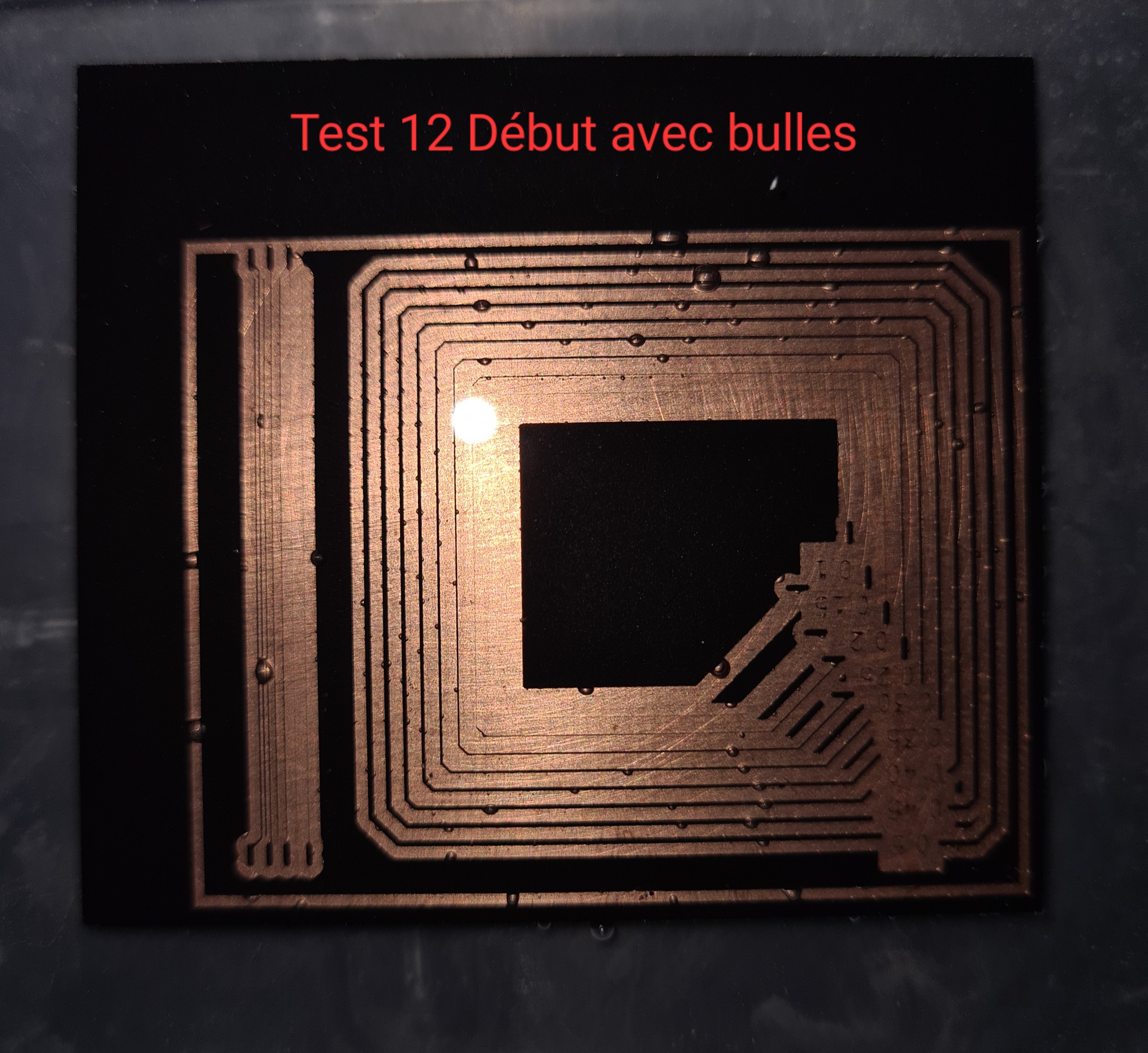

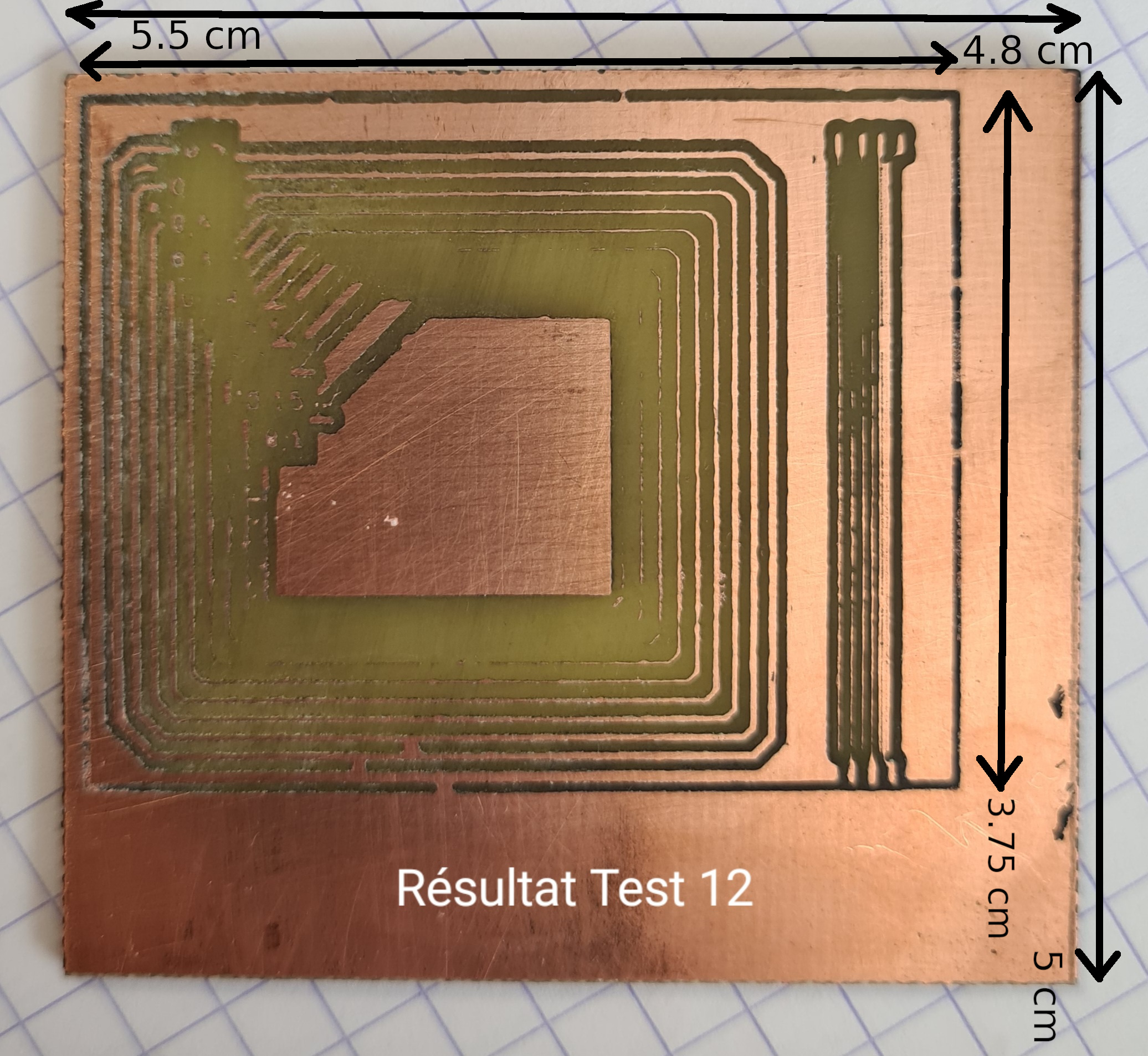

En début de journée, avec Niel, nous avons décidés de réalisés d'autres tests avec le Persulfate d'Ammonium. Le premier test que nous avons réalisés était le test 12. Celui-ci, à la différence du test 11, possédait une double couche de peinture noire, ayant pour but d'améliorer la finesse des canaux que nous utiliserons à la fin.

| ** | Eau du robinet (mL) | Persulfate d'Ammonium (g) | Nombre couches peinture | Température (°C) | Début | Fin | Temps Total |

| Test 12 | 60 | 15 | 2 | 25°C + plateau chauffant 40°C | 10H42 | 15H22 | 4H40 |

Avant:

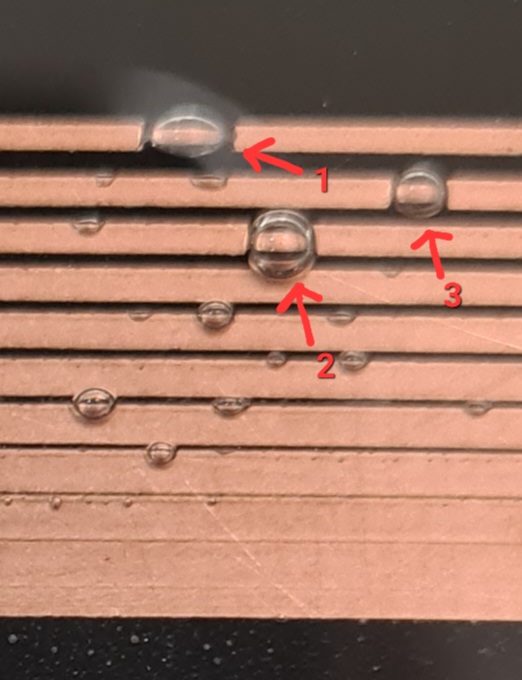

| Début avec présence de bulles | Zoom sur les bulles |

|

|

|---|---|

| Avant_avec_bulles_test_12.jpg | Bulles_début_test_12.jpg |

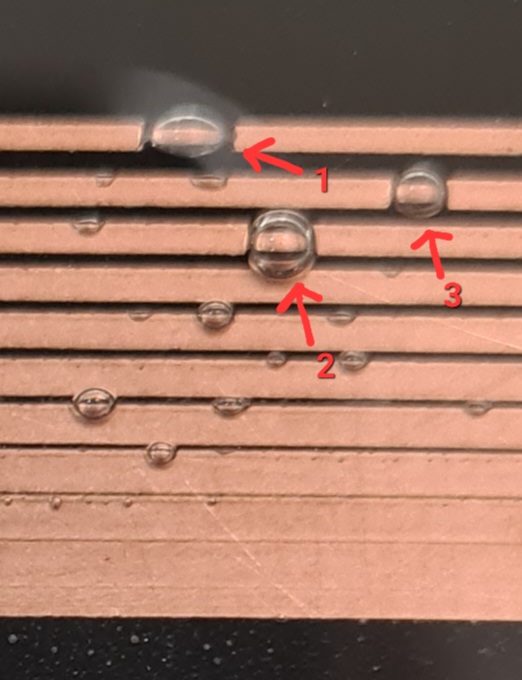

Si l'on regarde bien, on peut remarquer la présence de bulles d'air de différents diamètres. Celles-ci sont présentes à cause d'une mauvaise insertion du PCB dans la solution de Persulfate d'Ammonium, nous avons décidés de ne pas les enlevés afin de voir quel impact elles auraient sur le résultat final.

Après:

| Après avec présence de bulles | Zoom sur les bulles (Avant) | Zoom sur les bulles (Après) |

|

|

|

|---|---|---|

| Après_test_12.jpg | Bulles_début_test_12.jpg | résultat_bulles_test_12.jpg |

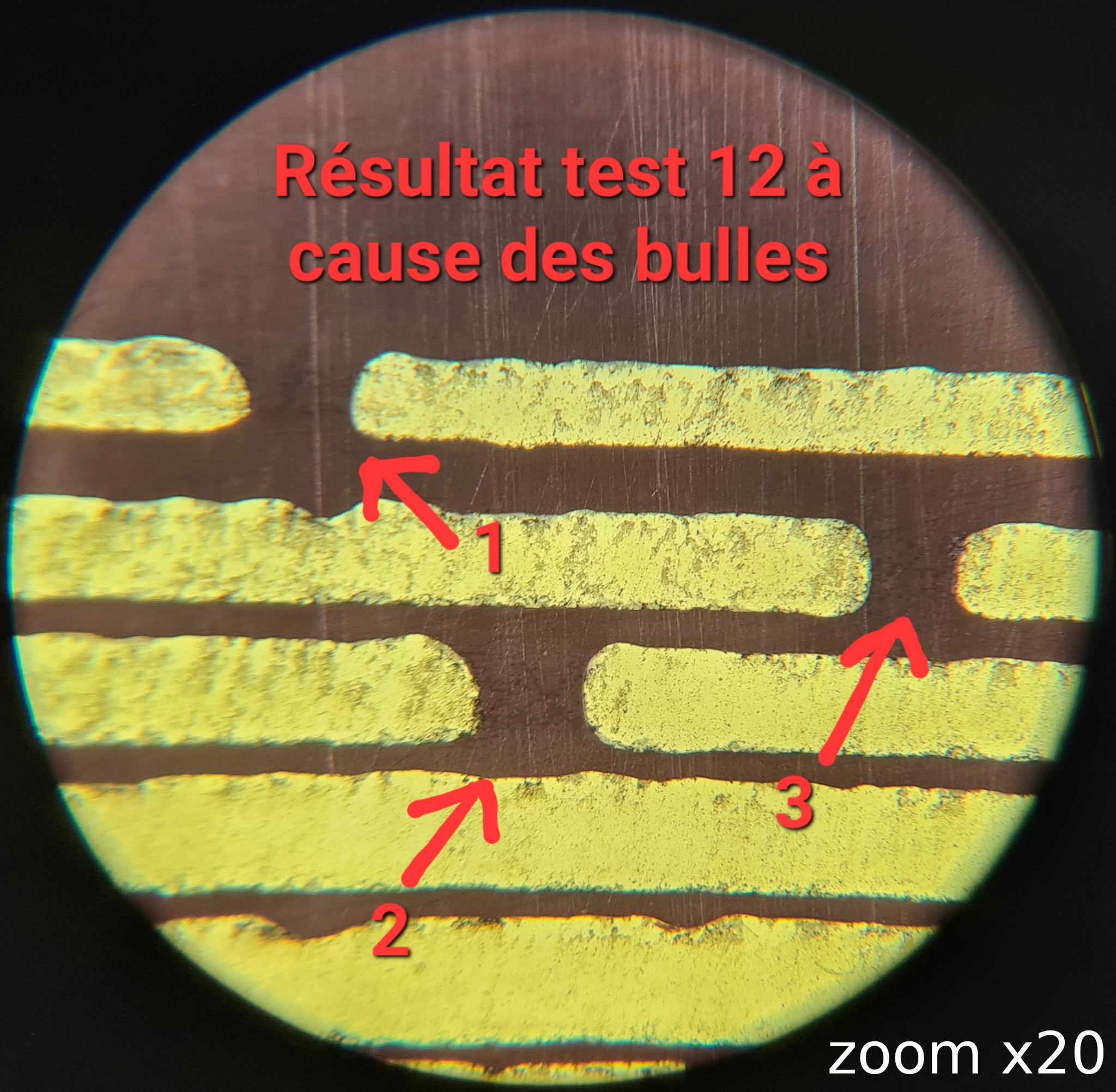

En regardant donc les résultats finaux de ce test, avec la présence de bulles au début, on remarque assez rapidement que celles-ci ont empêchés le contact de la solution de Persulfate d'Ammonium avec le cuivre qui devait être dissout (voir les points 1, 2 et 3 sur les avant et après du test). Et que donc, il est préférable de les enlevés en début de test, afin de ne pas créé de ponts de cuivres qui pourraient engendrés des courts-circuits dans le PCB final et le grillé à la fin.

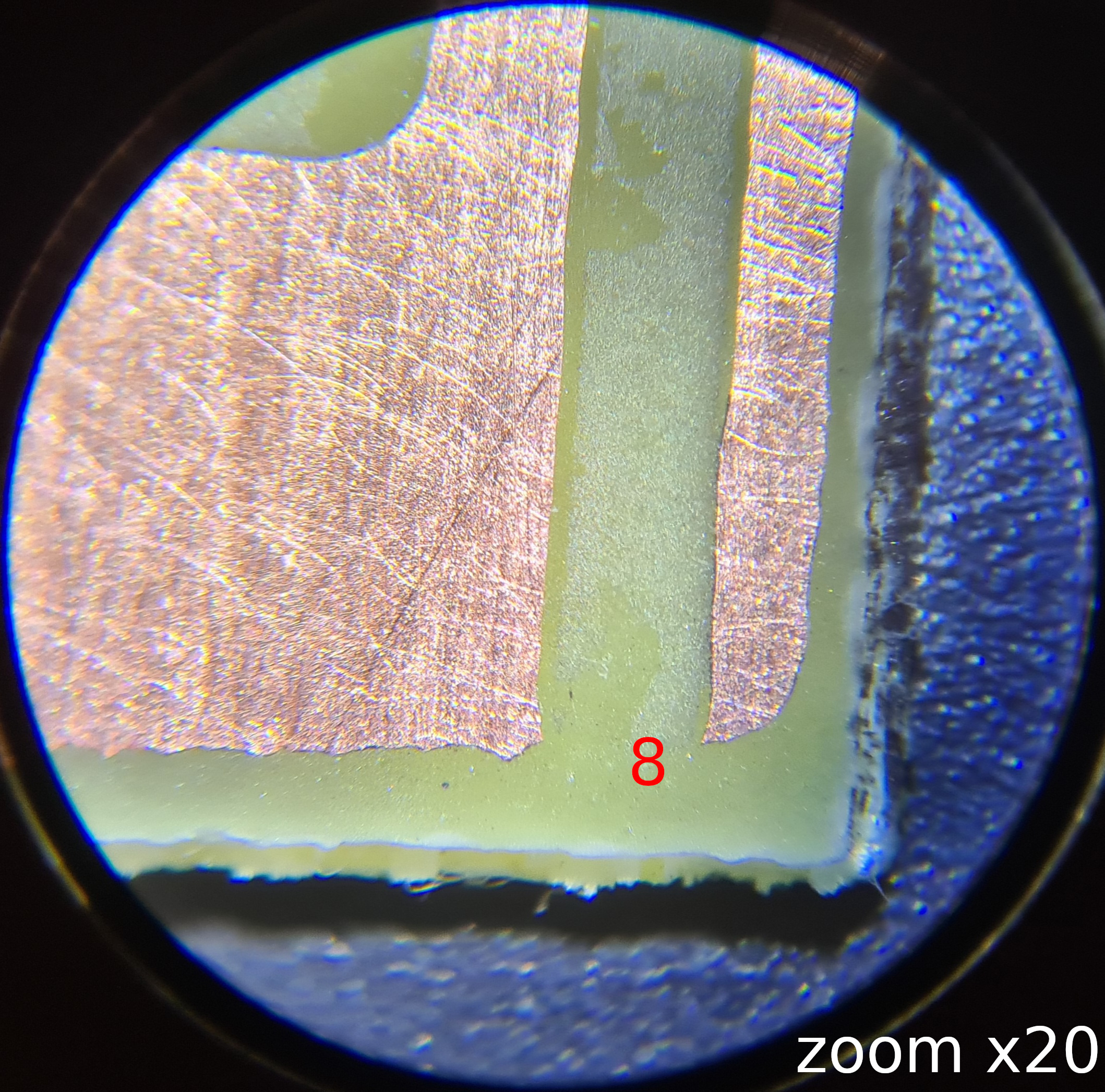

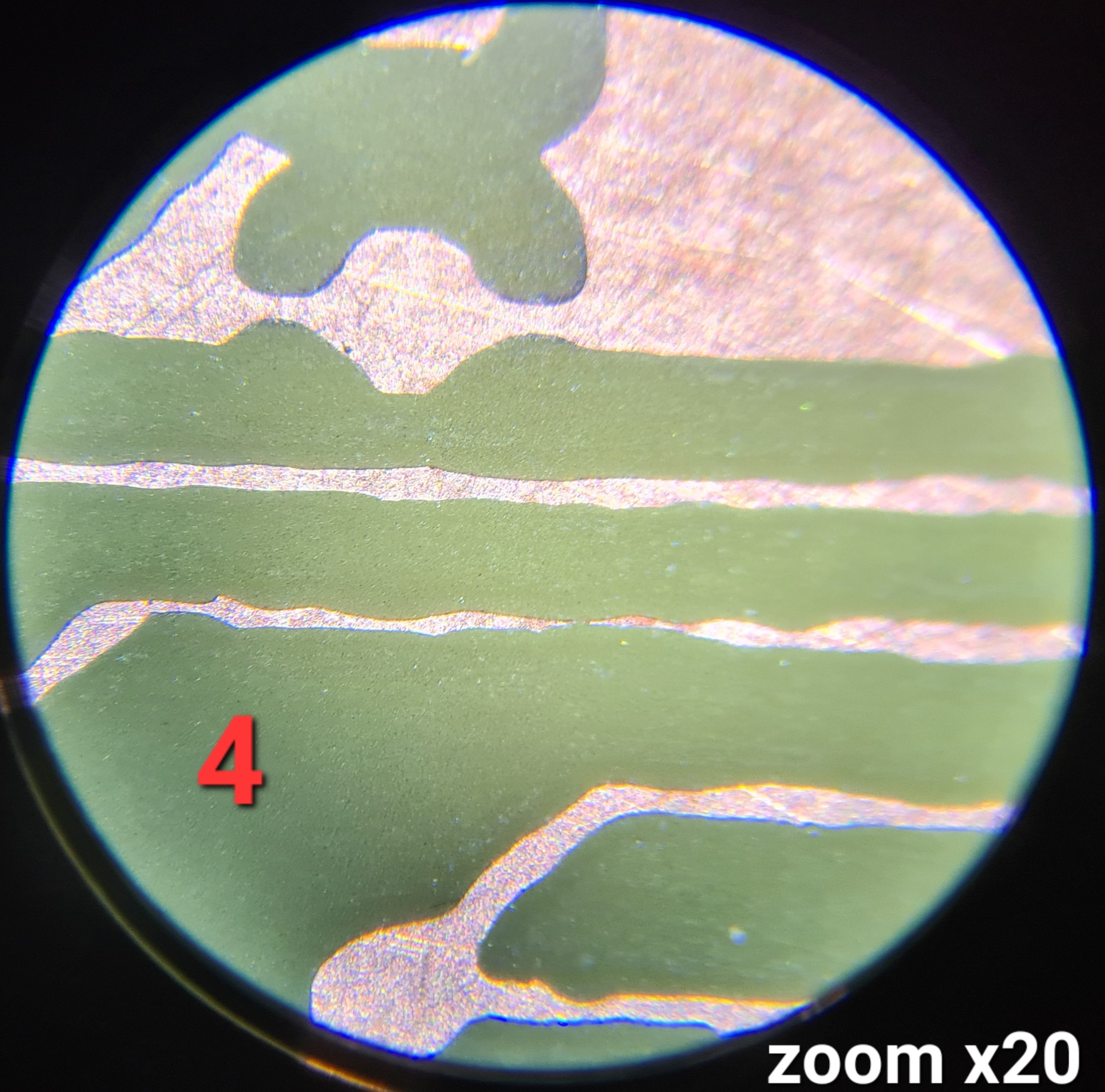

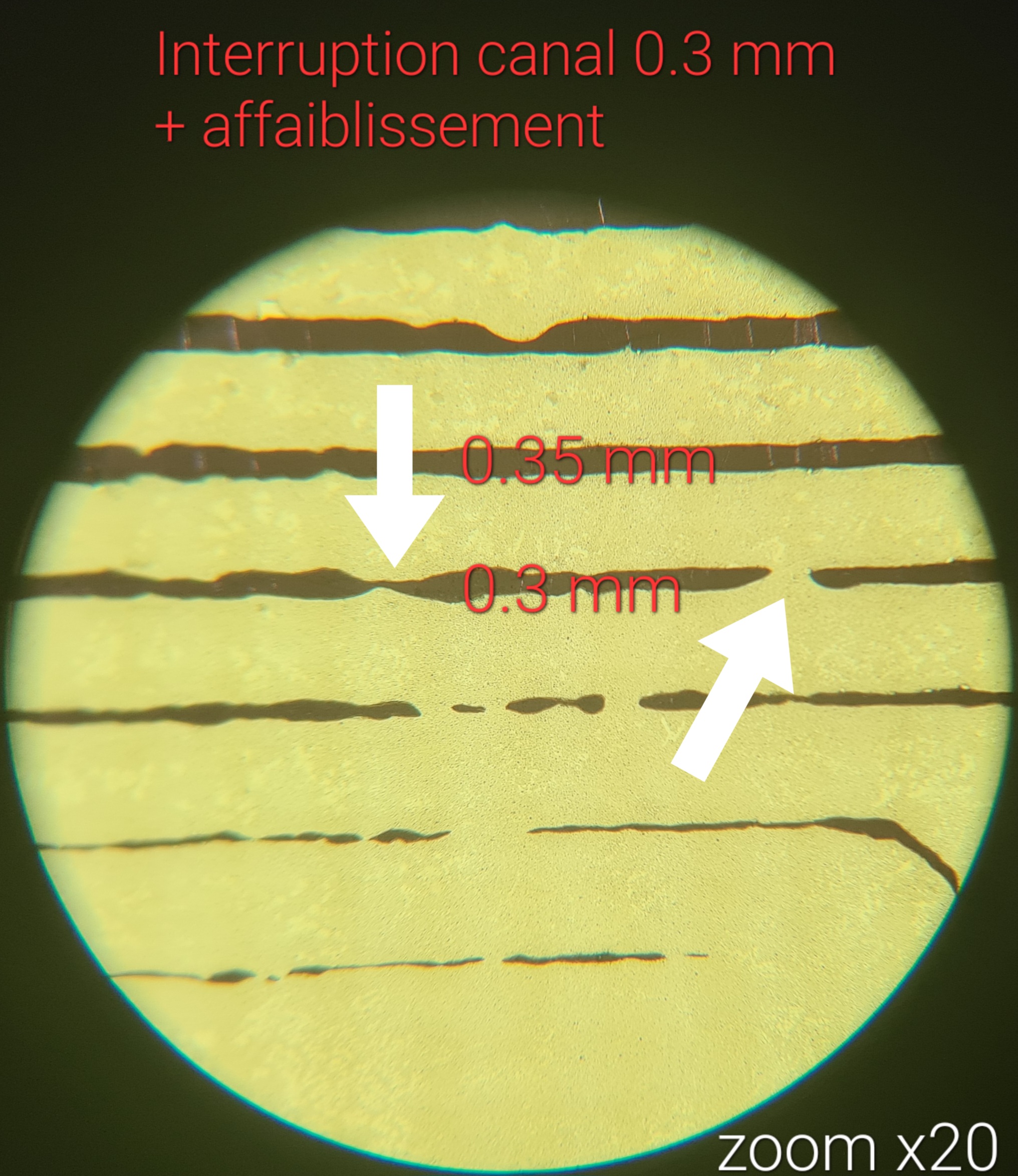

Vues microscopiques des résultats:

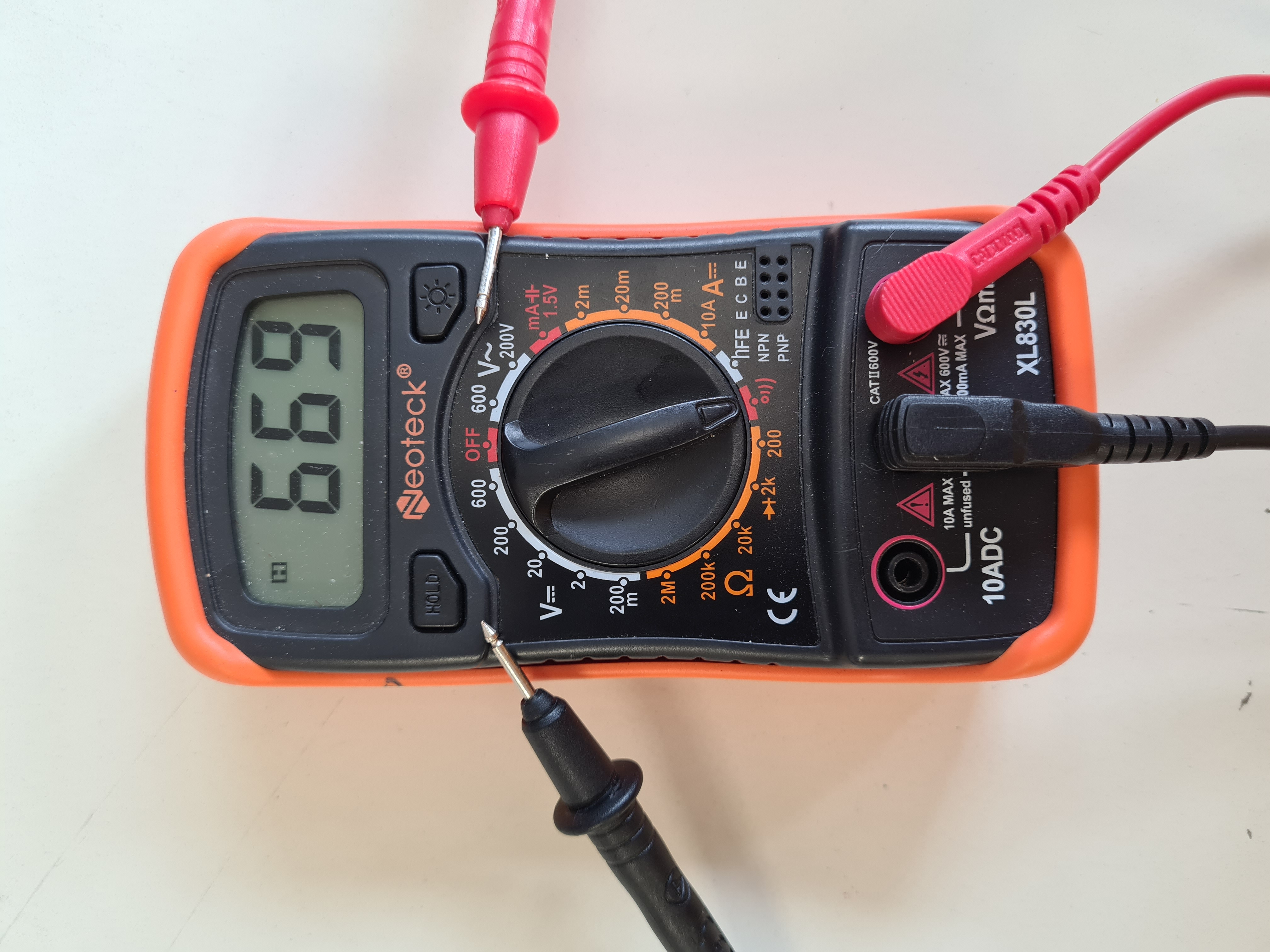

| Vue microscopique 1 | Vue microscopique 2 | Vue microscopique 3 (interruption canal 0.3mm) | Multimètre pour testé canaux |

|

|

|

|

|---|---|---|---|

| vue_microscopique_test_12_1.jpg | vue_microscopique_test_12_2.jpg | interruption_canal_0.3mm_test_12.jpg | Multimètre_pour_tests.jpg |

Observation des résultats :

| Commençons d'abord par parler de la durée du test qui était de 4H40, ce qui est beaucoup plus long que ce à quoi nous nous attendions. Nous n'avons pour le moment pas vraiment d'explication pourquoi, mais cela pourrait venir de la température ambiante ce jour là, vu qu'il fessait assez froid et humide, ou encore la double couche de peinture qui a empêchée une rapide attaque de la solution de Persulfate d'Ammonium sur le cuivre. Parlons ensuite des bulles, qui doivent impérativement être enlevés en début de test, pour que tout le cuivre qui doit être dissout le soit. Pour les enlevés, soit on le fait grâce à un petit bout de n'importe quoi, et on les fait explosés ainsi, soit on fait bouger le PCB à l'intérieur de la solution au début. Sinon, si on regarde les vues microscopiques du résultat final, on peut remarquer que contrairement au test 11, le canal de largeur 0.3 mm est ici interrompu, comme on peut le voir ici : interruption_canal_0.3mm_test_12.jpg. Cette interruption n'est visible qu'à cet endroit-ci du canal, et cela peut tout simplement venir du fait que le PCB ait été présent dans la solution pendant une ci-longue durée, donc on peut quand même dire que même avec 2 couches de peinture, le canal de 0.3 mm reste le plus petit qu'il est possible de faire avec cette technique. |

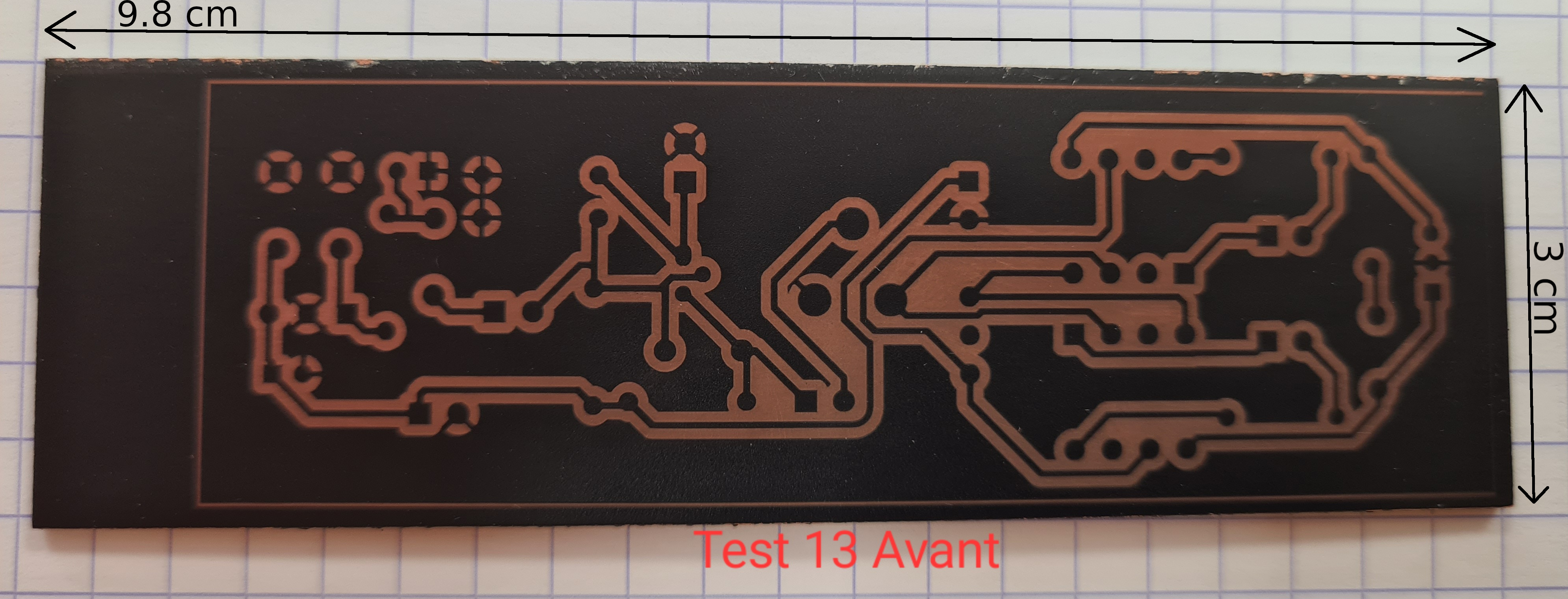

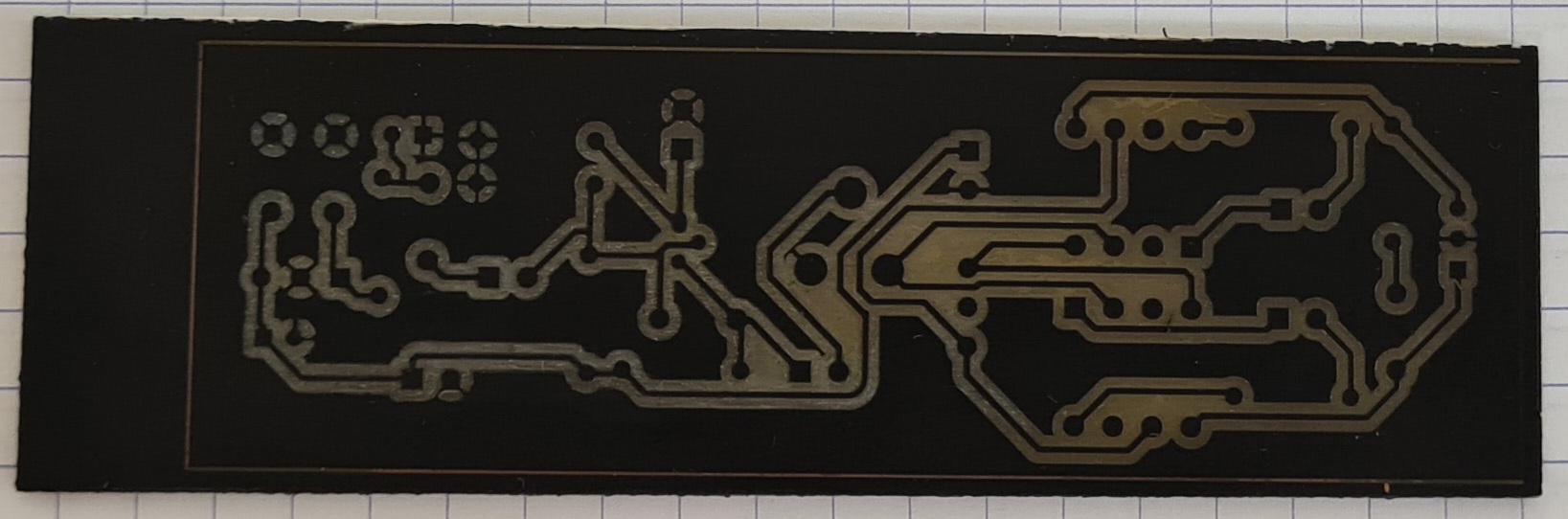

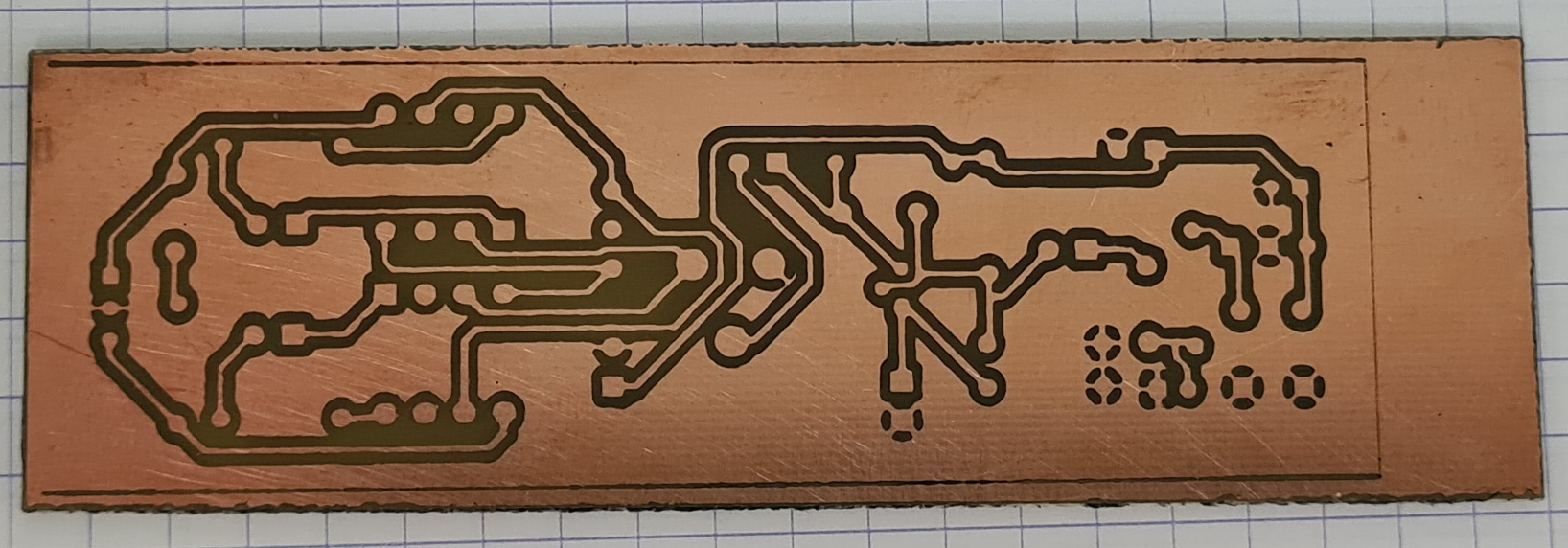

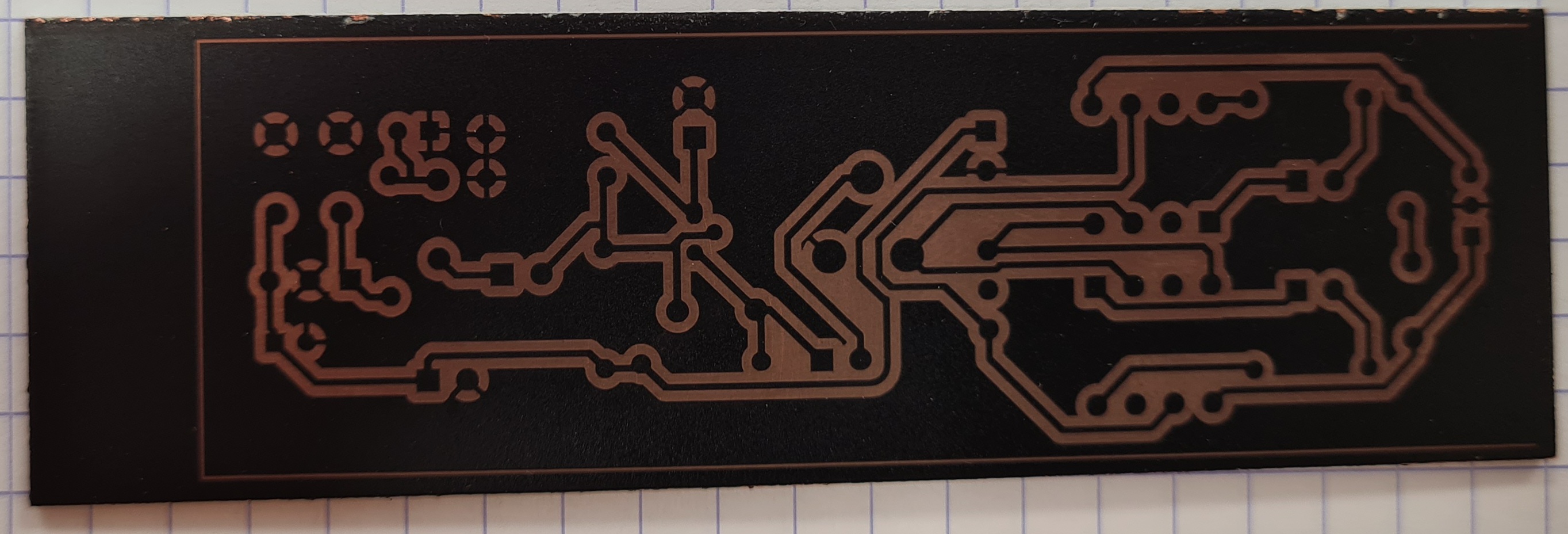

Dans l'après-midi, nous avons réalisés un autre test d'etching, cette fois-ci, nous avons réalisés le premier test avec un PCB gravé à la graveuse laser.

| ** | Eau du robinet (mL) | Persulfate d'Ammonium (g) | Nombre couches peinture | Température (°C) | Début | Fin | Temps Total |

| Test 13 | 60 | 15 | 1 | 25°C + plateau chauffant 40°C | 15H34 | 19H27 | 3H53 |

Résultats test 13 :

| Avant test 13 | Après test 13 | Après nettoyage à l'Acétone test 13 |

|

|

|

|---|---|---|

| Avant_test_13.jpg | Après_test_13.jpg | Après_Acétone_test_13.jpg |

Observation des résultats :

| Ce test a pris moins de temps que les tests 11 et 12, et le résultat est très satisfaisant, ce que nous recherchons. Après avoir sorti le PCB de la solution, nous avons enlevés la peinture noire grâce à de l'acétone afin d'avoir le PCB final que nous voulions. |

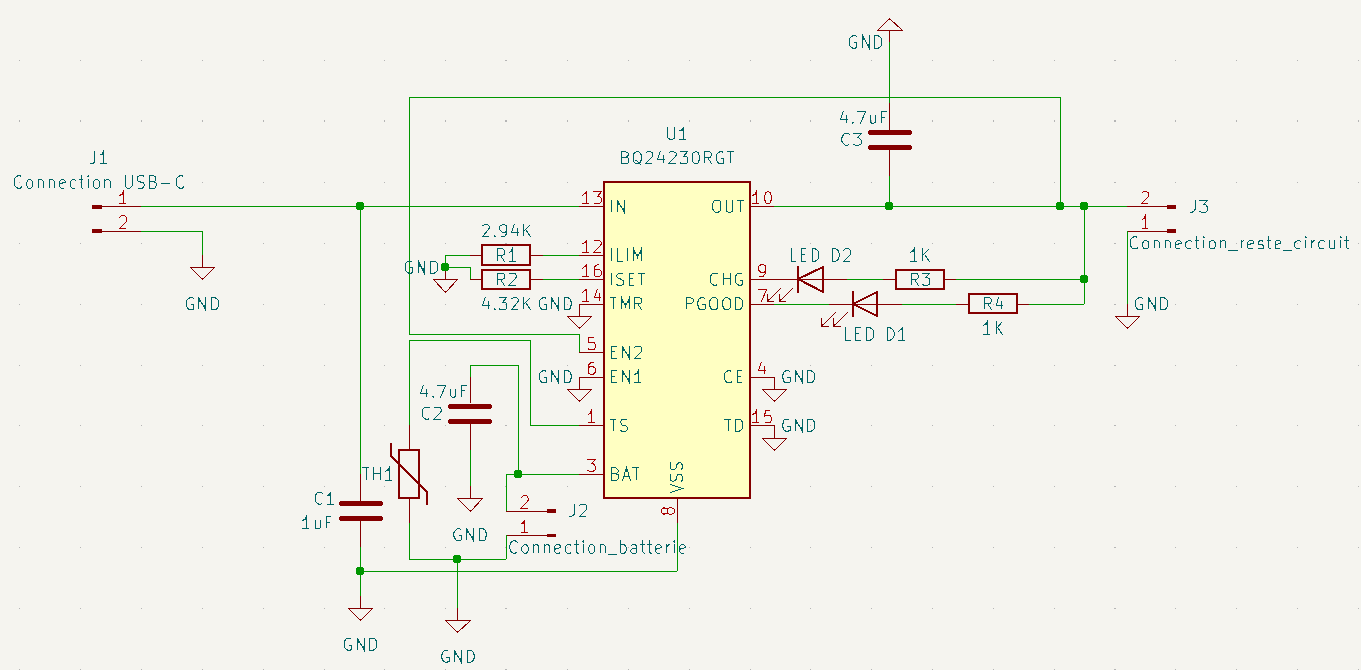

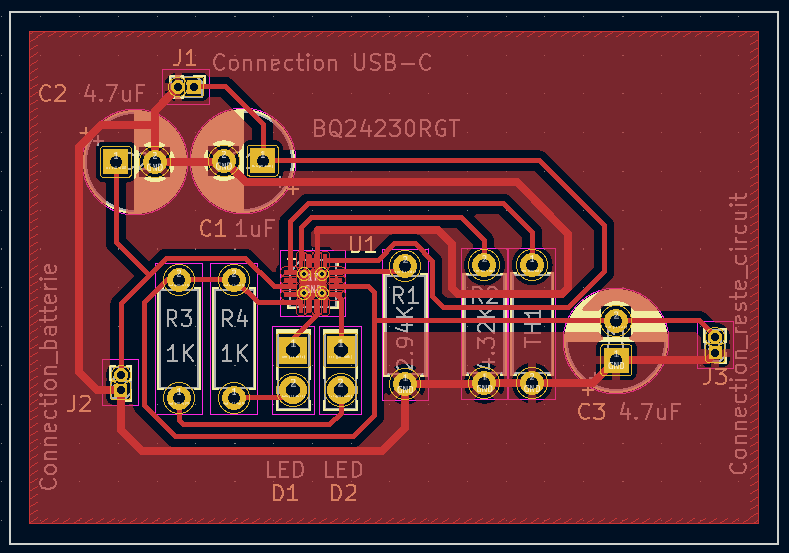

Par la suite, j'ai réfléchi à une amélioration du circuit électrique, afin qu'il ne fonctionne plus sur piles mais bien grâce à des batteries rechargeables, ce dont je vous avais déjà parler le Mercredi 15 Mai. J'ai donc sur KiCad refait le schématique ainsi qu'une première itération (1er prototype) du PCB pour le circuit de charge/décharge.

| Vue du schématique | Vue 2D du PCB | Vue 3D du PCB |

| système_charge_décharge1_amplificator.kicad_sch | système_charge_décharge1_amplificator.kicad_pcb | système_charge_décharge1_amplificator.kicad_pcb |

Jour 11 : Mardi 21 Mai.¶

J'ai commencer la journée en analysant et en reportant mes résultats des tests réalisés le jour précédent, ce qui m'a pris pas mal de temps.

Ensuite, j'ai décidé de travailler sur le Gcode pour l'imprimante 3D que nous utilisons afin de chauffer les solutions d'etching à 40 °C.

Le but de ces tests était de voir s'il faut que la fréquence d'oscillation du plateau de l'imprimante 3D devrait plutôt être élevée ou basse, afin de voir dans quel cas le cuivre aura était dissout le plus rapidement.

Pour cela, nous avons réalisés 3 tests, le premier avec une fréquence d'oscillation élevée, le second avec une fréquence d'oscillation basse et le 3ème était là pour vérifier la validité des résultats, en faisant oscillé le plateau à une fréquence élevée.

Par ailleurs, nous avons utiliser cette occasion pour voir si l'efficacité de la solution diminuée avec le temps et la concentration d'oxyde de cuivre présente dans celle-ci au fûr et à mesure du temps. C'est pour cela que les 3 tests ont tous étaient réalisés dans la même solution, c'est-à-dire que nous n'avons pas changés la solution une seule fois au cours des 3 tests.

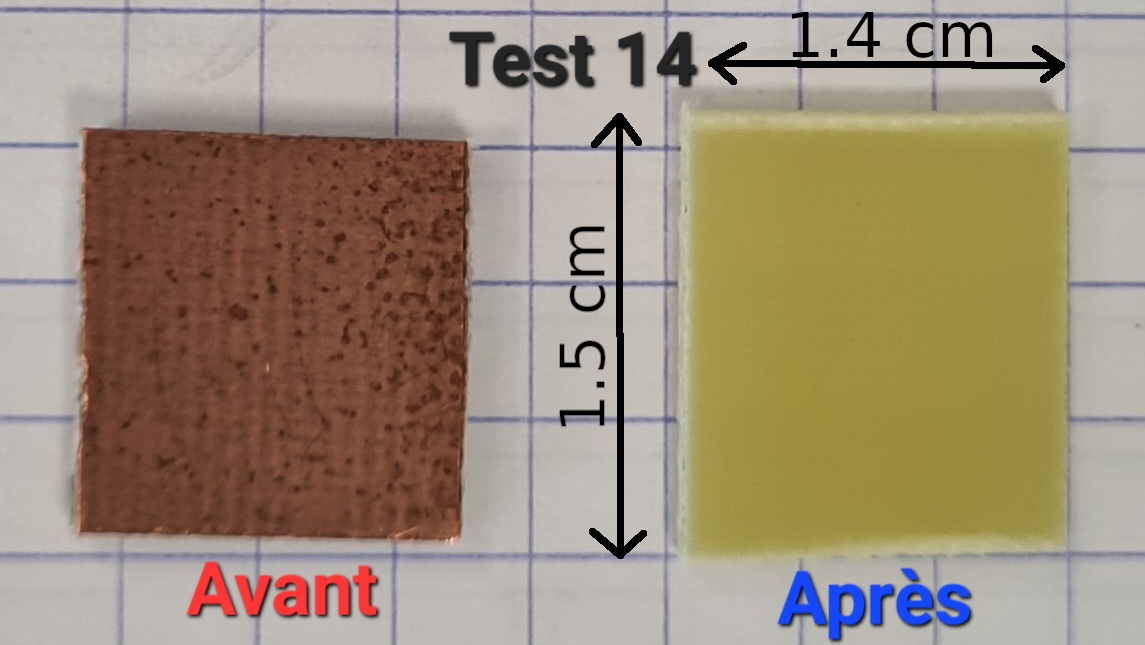

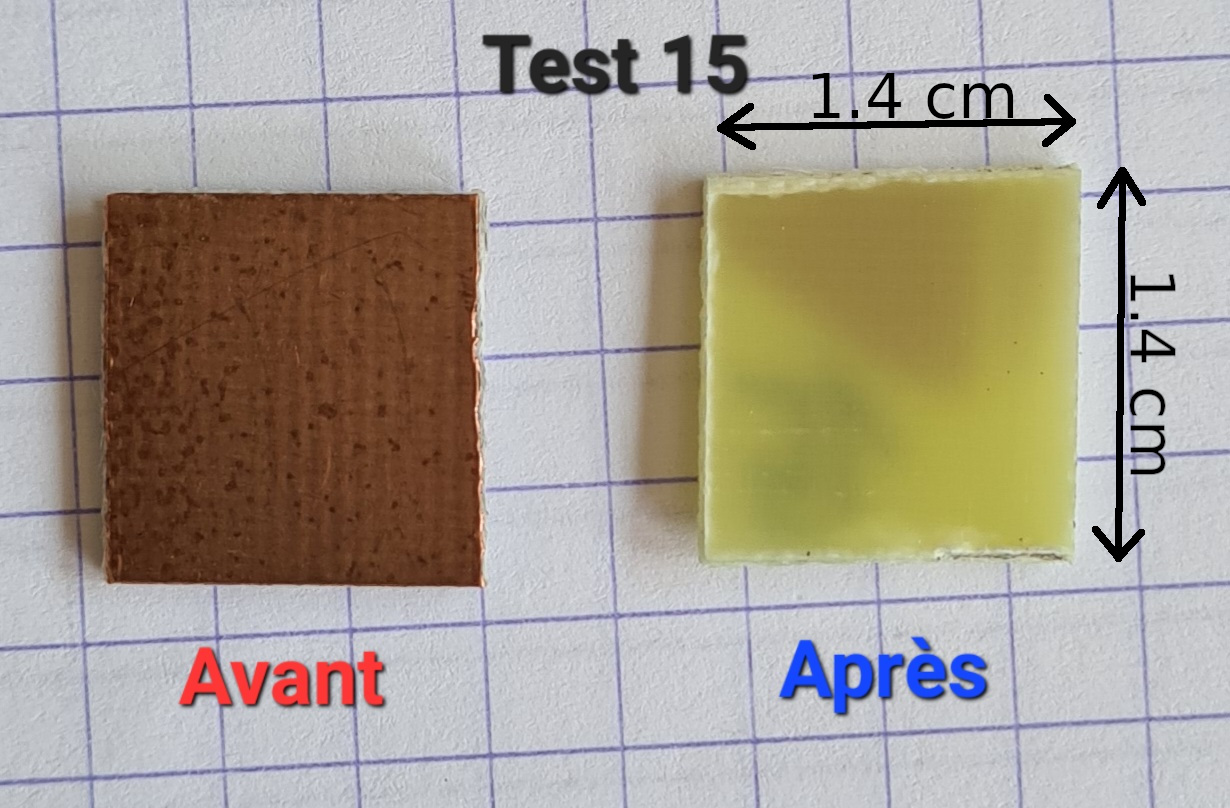

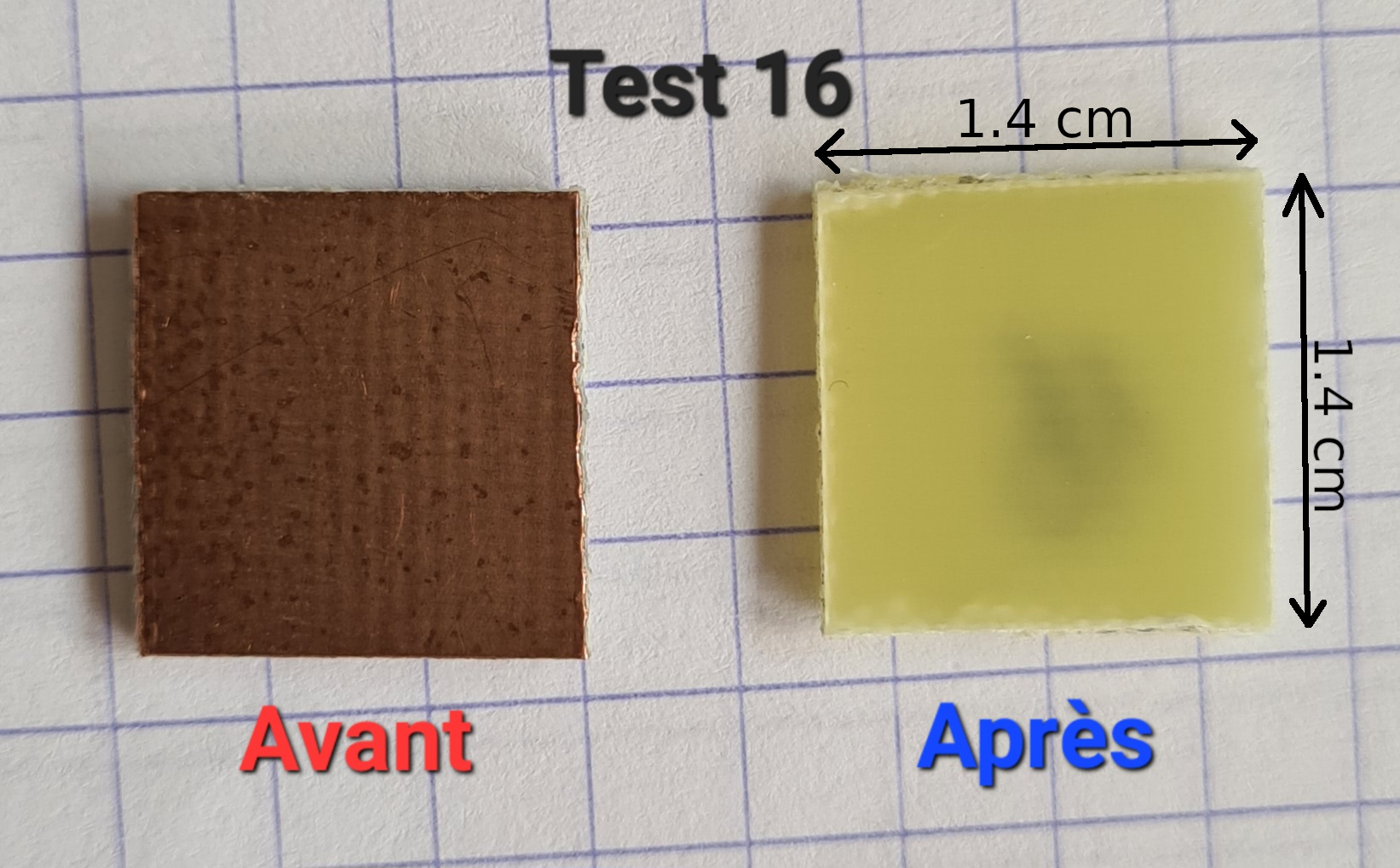

Données des tests :

| ** | Eau du robinet (mL) | Persulfate d'Ammonium (g) | Nombre couches peinture | Température (°C) | Gcode | Début | Fin | Temps Total |

| Test 14 | 60 | 15 | 1 | 25°C + plateau chauffant 40°C | Rapide | 15H47 | 16H16 | 0H29 |

| Test 15 | 60 | 15 | 1 | 25°C + plateau chauffant 40°C | Lent | 16H17 | 17H11 | 0H54 |

| Test 16 | 60 | 15 | 1 | 25°C + plateau chauffant 40°C | Rapide | 17H11 | 17H47 | 0H36 |

Résultats des tests:

| Test 14 | Test 15 | Test 16 |

|

|

|

|---|---|---|

| Avant_Après_test_14.jpg | Avant_Après_test_15.jpg | Avant_Après_test_16.jpg |

Observation des résultats :

| Test 14 | Ce test a était réalisé avec un petit morceau de PCB non peint. Après l'avoir introduit dans la solution de Persulfate d'Ammonium sur le plateau de l'imprimante 3D oscillant à une fréquence assez élevée, il n'a fallu que 29 minutes pour que la totalité du cuivre non désiré soit dissout (même celui au dos du PCB). Cette rapidité de test peut venir de plusieurs facteurs, soit car le petit morceau de PCB a était introduit dans un plus grand volume de solution que lors des tests 8,9 et 10, ou bien cela vient bien de la mise en mouvement du plateau chauffant de l'imprimante 3D. Voyons ce qui en est des tests 15 et 16 qui pourraient nous apportés des solutions à ces questions. |

| Test 15 | Ce test est exactement le même test que le test 14, à un point près, car ici nous avons fait en sorte de faire osciller le plateau de l'imprimante 3D à une fréquence plus basse. Ici, il a fallu 54 minutes, donc presque une heure, pour que la totalité du cuivre soit dissoute, ce qui est beaucoup plus lent que les test 14 où le plateau oscillé plus rapidement. Mais n'oublions pas que ces 2 tests ont étaient réalisés dans la même solution, et que donc ce résultat peut venir de la concentration en oxyde de cuivre dans la solution, donc nous avons refait un test avec le plateau oscillant à la même vitesse qu'au test 14 pour voir si il est mieux d'utiliser une fréquence élevée ou basse pour accéléré le processus d'etching, donc pour valider notre théorie et confirmer que la vitesse d'etching n'est pas fortement influencée par la concentration d'oxyde de cuivre dans la solution dans ces tests. |

| Test 16 | Comme dit auparavant, ici nous avons fait en sorte de faire osciller le plateau de l'imprimante 3D à la même fréquence qu'au test 14 pour vérifier la validité du fait que l'etching du PCB est accéléré avec une fréquence plutôt élevée que basse d'oscillation du plateau de l'imprimante 3D. Après avoir mis le morceau de PCB dans la solution de Persulfate d'Ammonium que nous avions auparavant déjà utilisée pour les tests 14 et 15, il n'a fallu que 36 minutes pour que tout le cuivre dessus soit dissout. Ce qui confirme qu'il est mieux d'utiliser une fréquence d'oscillation élevée que basse pour accélérer la vitesse d'etching du PCB. |

Résultat final: Il est mieux d'utiliser une fréquence d'oscillation du plateau de l'imprimante 3D, ou de tout autre agitateur, qui soit élevée plutôt que basse afin d'améliorer la vitesse d'etching d'un PCB.

J'ai fini la journée en gravant un PCB pour accueillir le booster de puissance dessus que Niel a designer. Nous avions besoin de ce PCB car nous avions oubliés certains composants qu'il faut raccorder au booster pour que celui-ci fonctionne bien. Le circuit étant le suivant:

| Circuit de connexion du booster de puissance |

Jour 12: Mercredi 22 Mai.¶

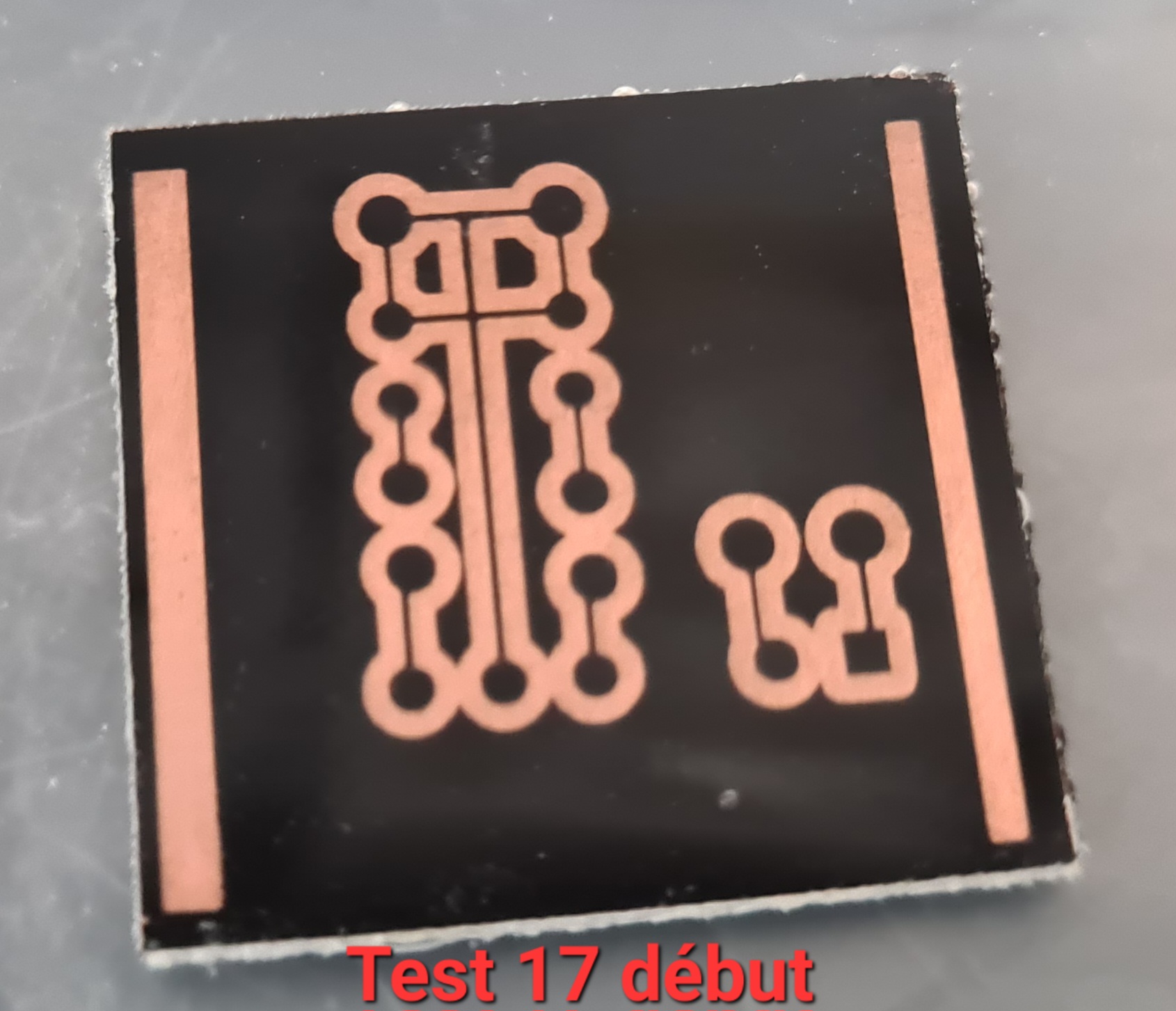

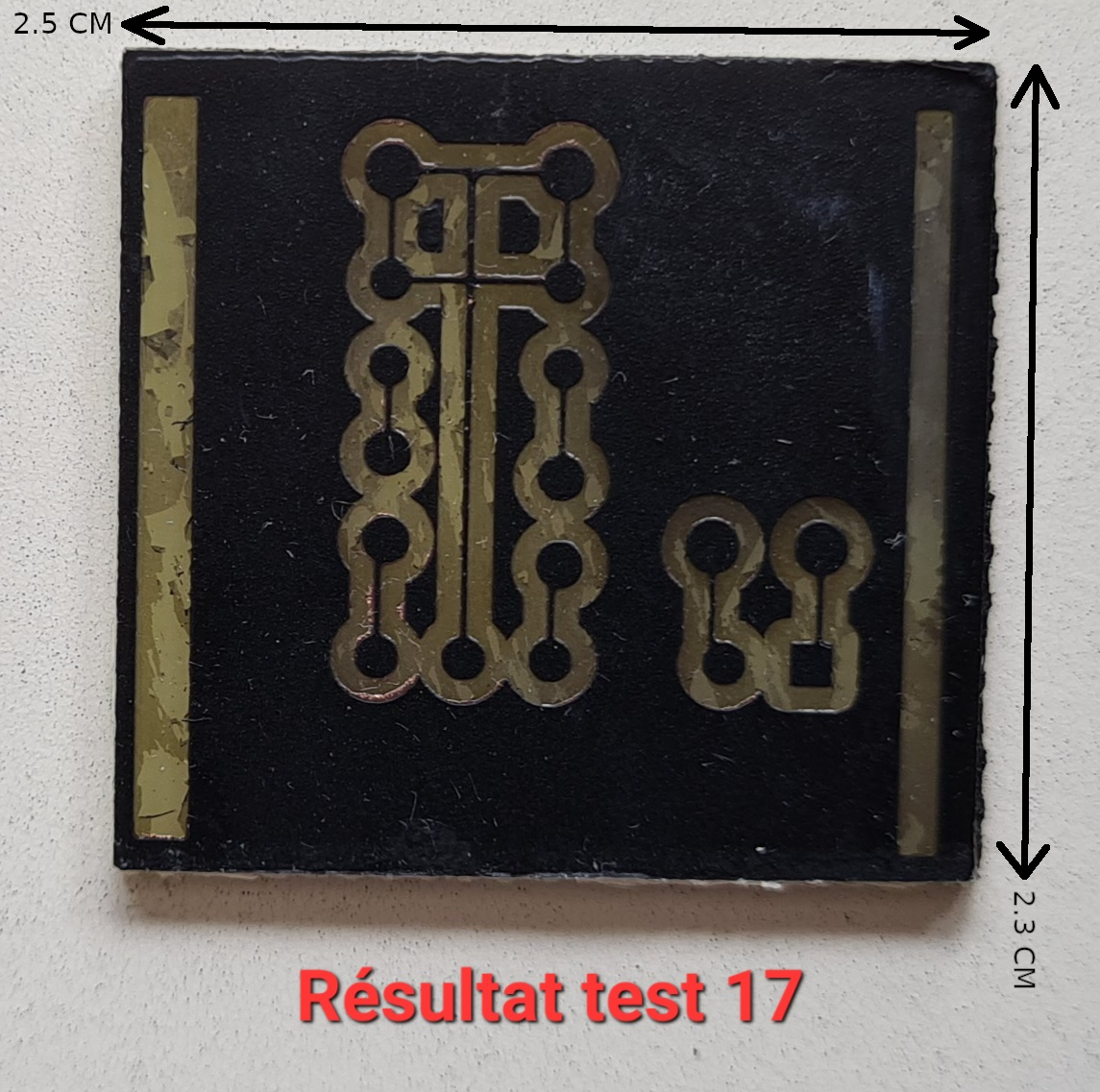

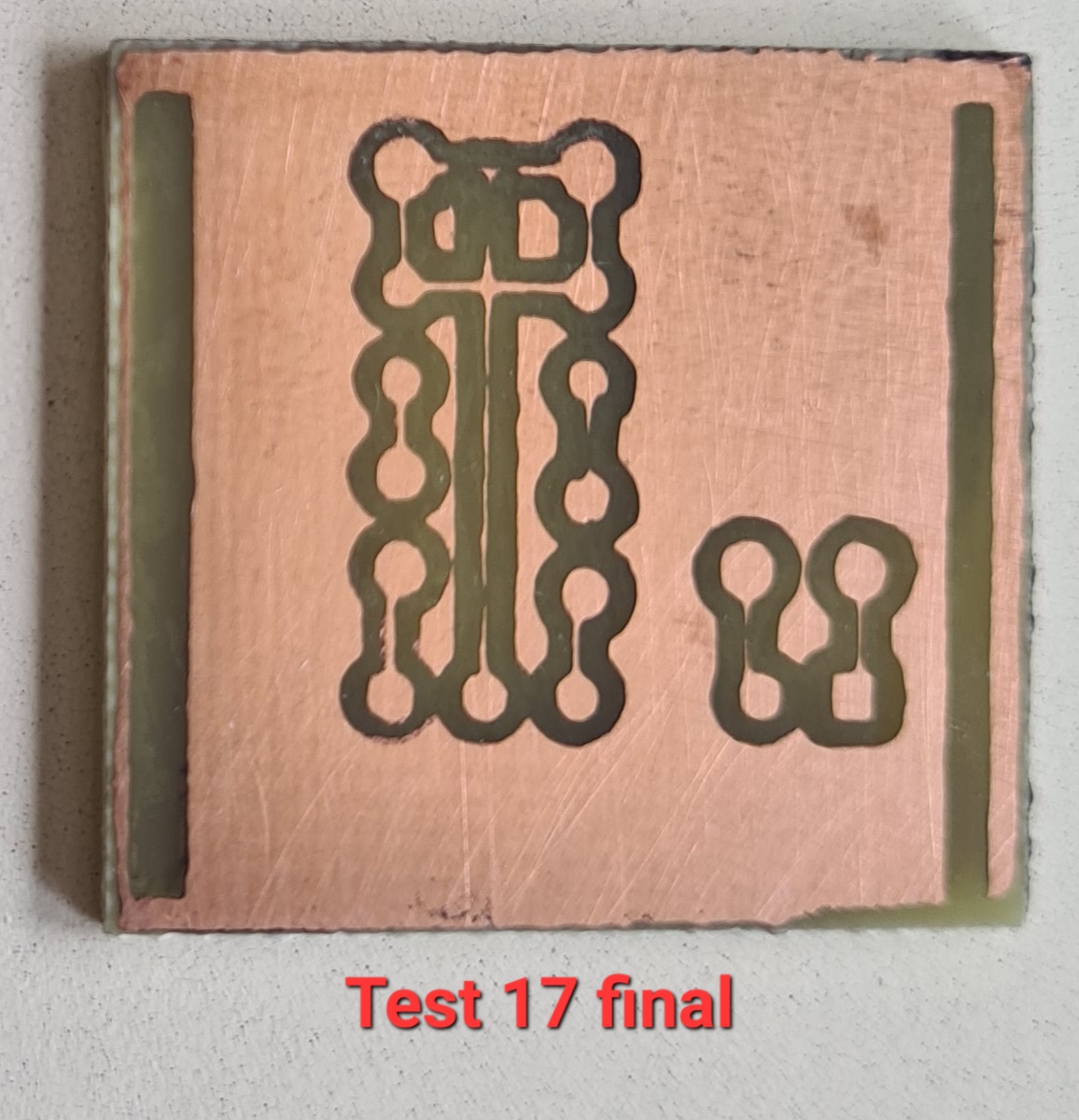

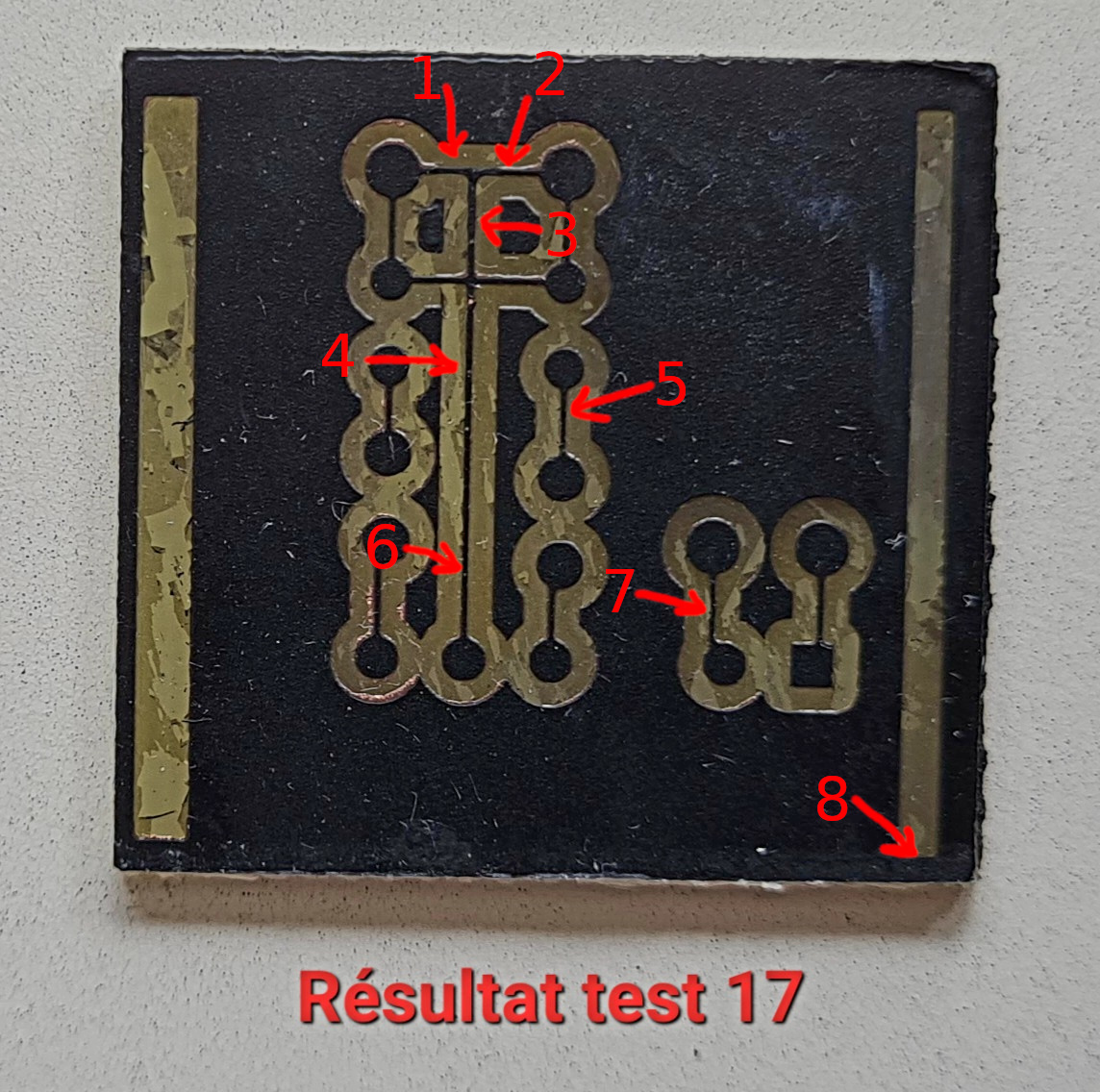

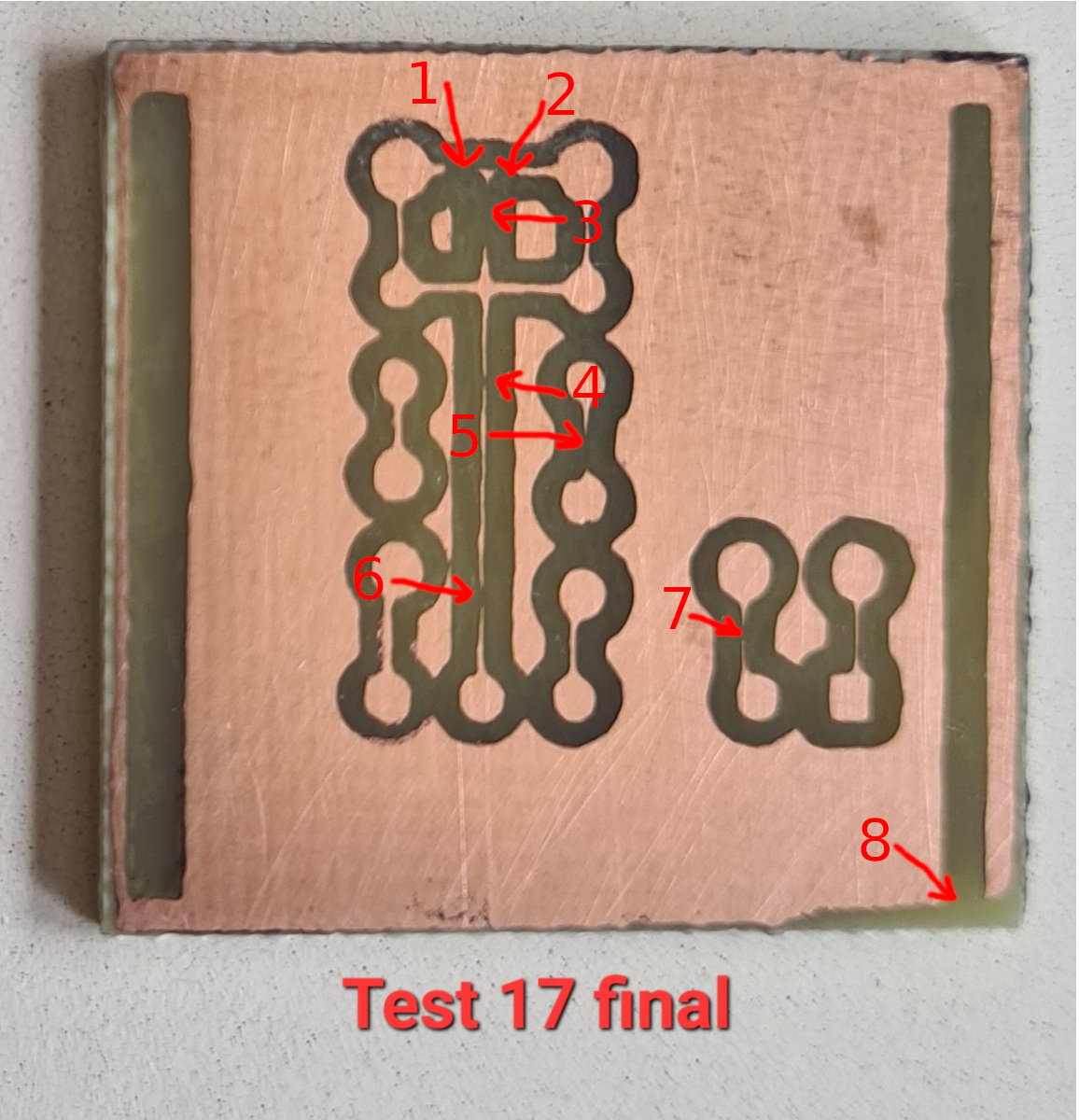

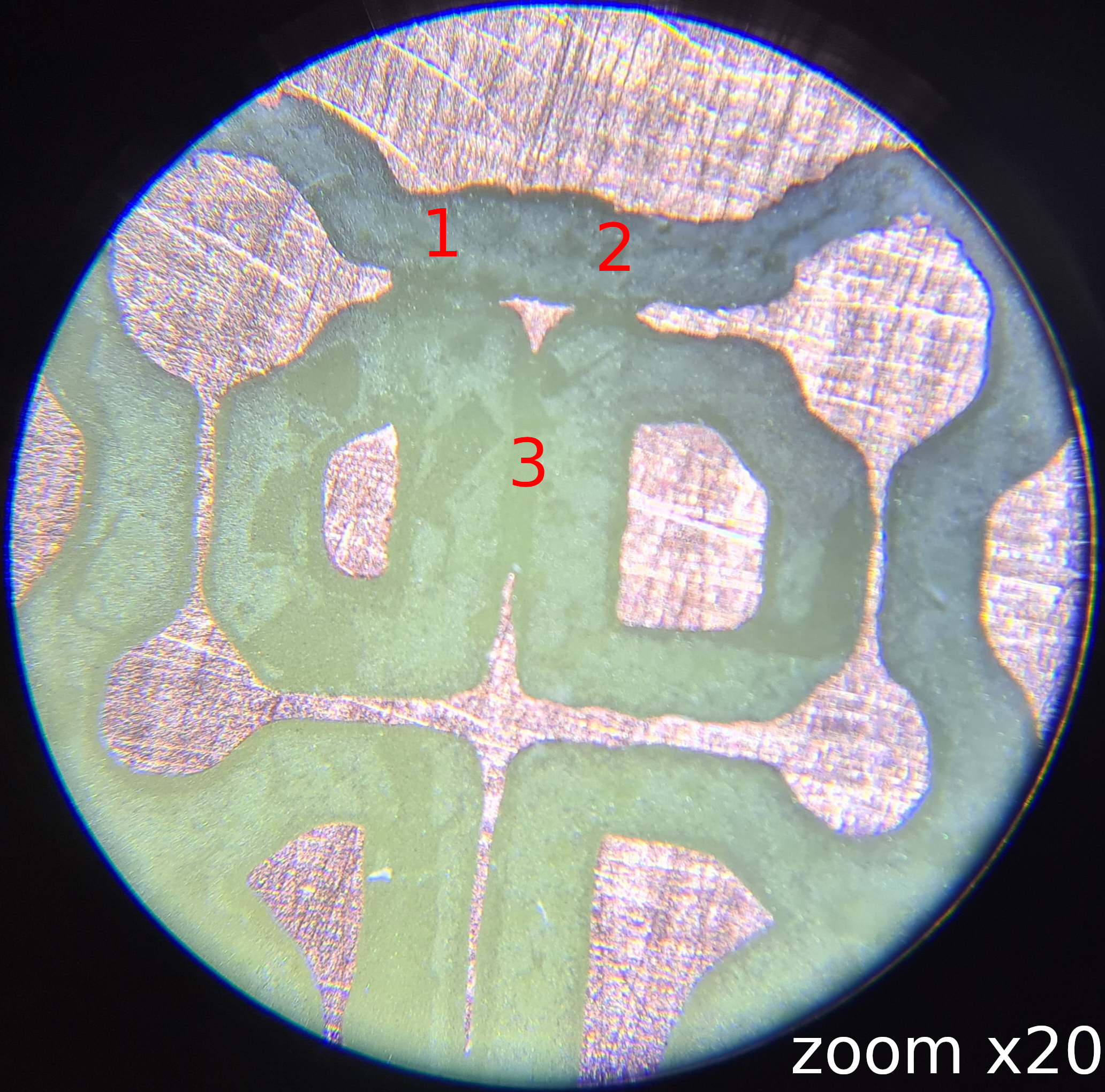

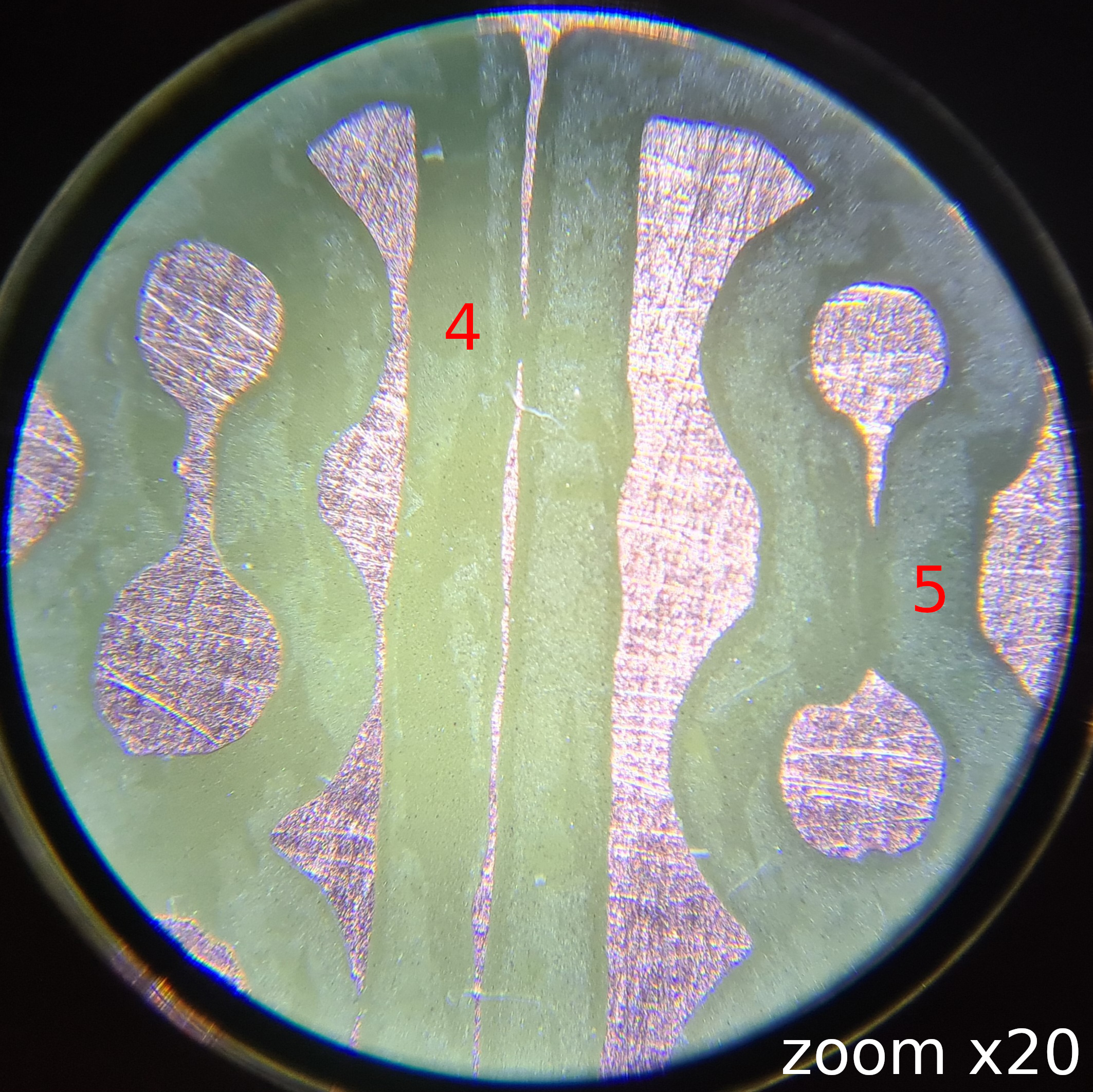

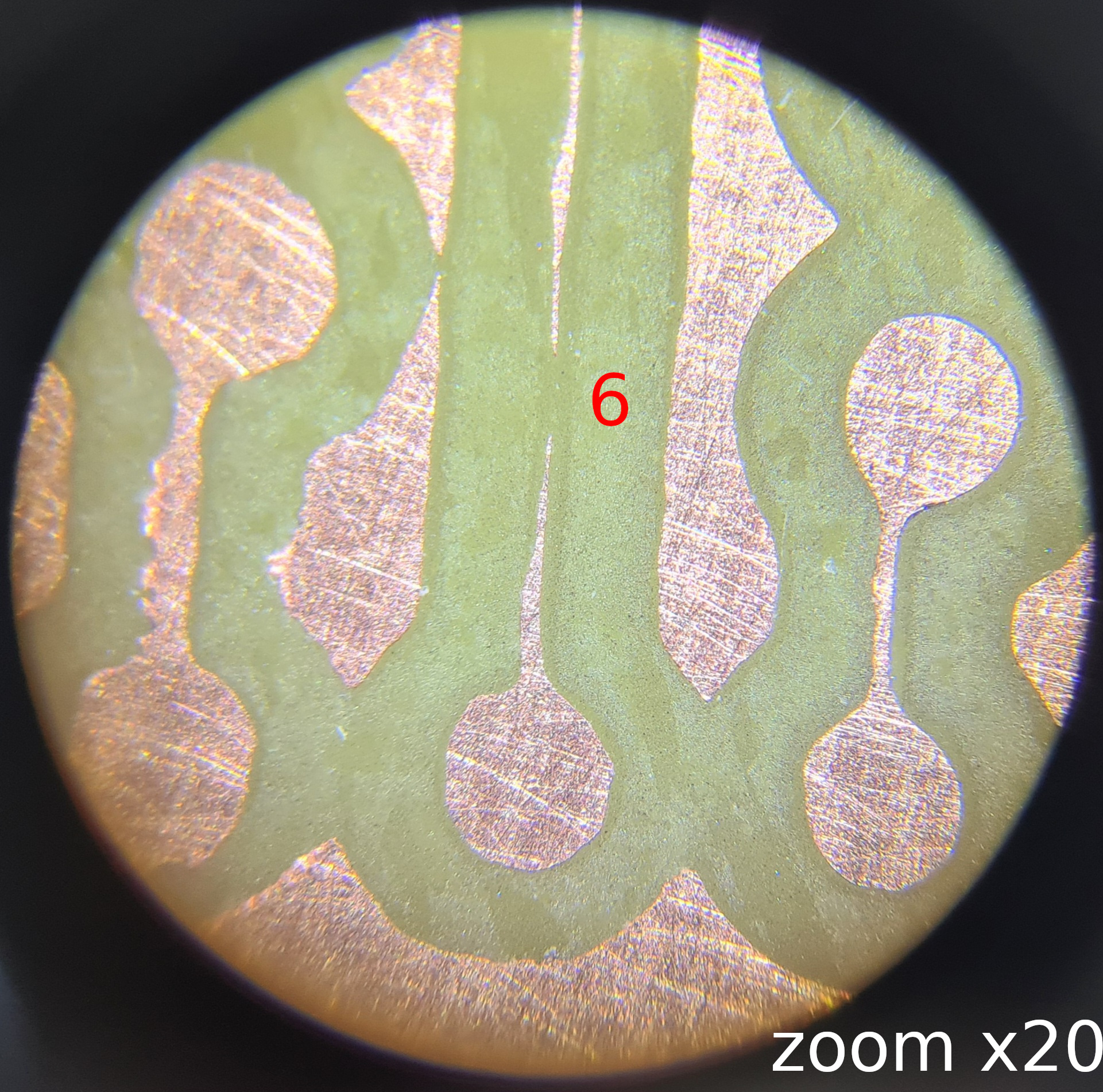

Sur ce 12ème jour au Fablab, j'ai commencé par faire dissoudre le cuivre sur le PCB du circuit du booster de puissance que j'ai gravé le soir précédent. Ce fut mon test 17.

Les données de ce test sont les suivantes :

| ** | Eau du robinet (mL) | Persulfate d'Ammonium (g) | Nombre couches peinture | Température (°C) | Gcode | Début | Fin | Temps Total |

| Test 17 | 60 | 15 | 1 | 25°C + plateau chauffant 40°C | Rapide | 10H40 | 14H40 | 4H00 |

Résultats du test:

| Début test 17 | Fin test 17 | Fin test 17 après nettoyage |

|

|

|

|---|---|---|

| Avant_test_17.jpg | Après_test_17_avant_acétone.jpg | Après_test_17_après_acétone.jpg |

Observation du résultat:

| Ce test n'était initialement pas un test, mais il l'ai rapidement devenu lorsque j'ai su que la largeur des canaux utilisée était de 0,2 mm, ce qui inférieur à la limite des 0,3 mm que nous avions pu réalisés sur les tests précédents. Lorsque nous avons sortis le PCB de son bain après 4H, ce qui est très long pour la taille du PCB, celui-ci avait l'air d'être nickel, mais lorsque nous l'avons nettoyés à l'acétone, comme ce à quoi nous nous attendions, une bonne partie des canaux de 0,2 mm présentaient des interruptions sur leur longueur. |

| PCB non nettoyé à l'acétone | PCB nettoyé à l'acétone |

|

|

|---|---|

| Après_test_17_avant_acétone_2.jpg | Après_test_17_après_acétone_2.jpg |

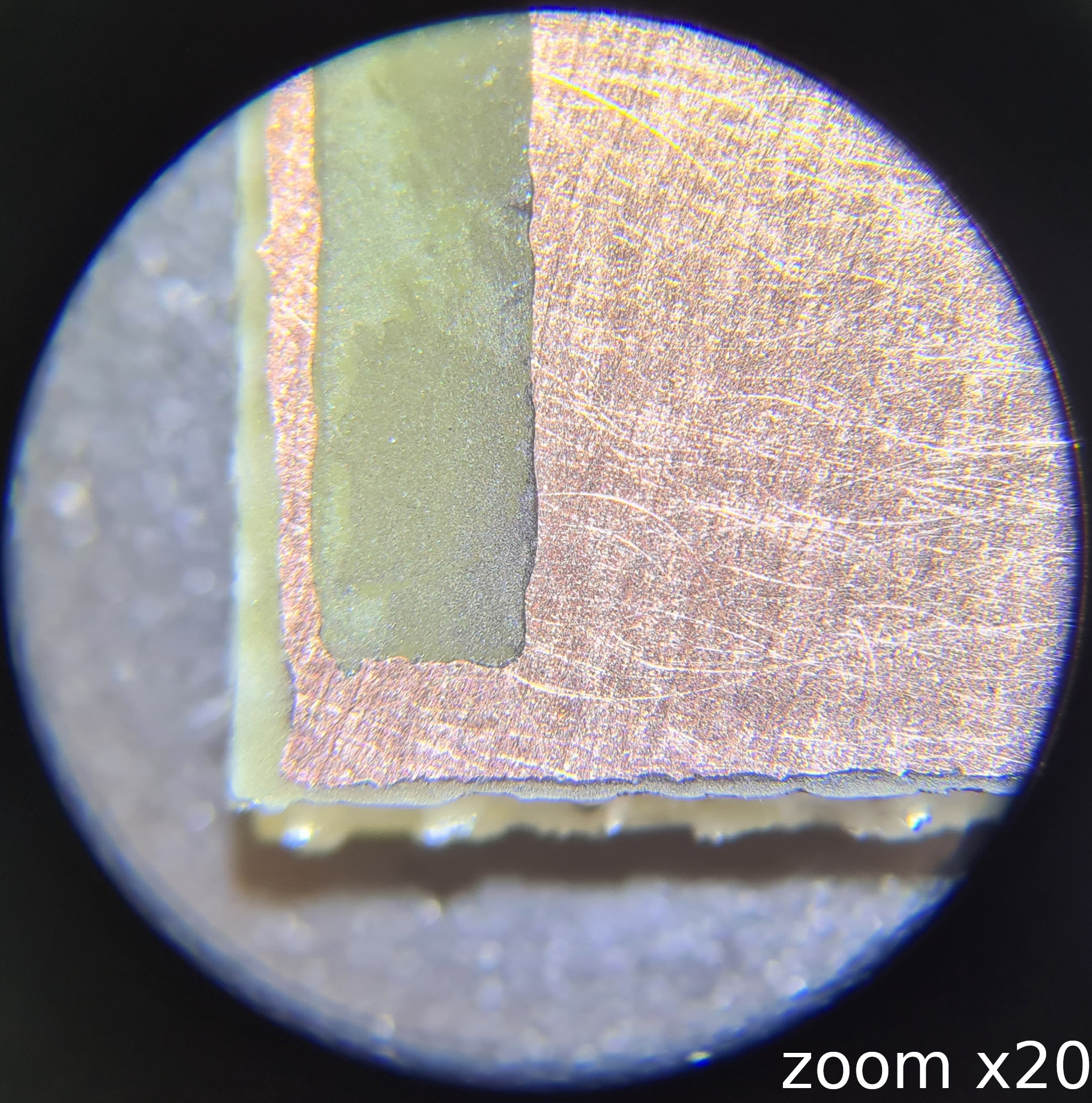

| Vue microscopique test 17.1 | Vue microscopique test 17.2 | Vue microscopique test 17.3 |

|

|

|

|---|---|---|

| vue_microscopique_test_17.1.jpg | vue_microscopique_test_17.2.jpg | vue_microscopique_test_17.3.jpg |

| Vue microscopique test 17.4 | Vue microscopique test 17.5 | Vue microscopique test 17.6 |

|

|

|

|---|---|---|

| vue_microscopique_test_17.4.jpg | vue_microscopique_test_17.5.jpg | vue_microscopique_test_17.6.jpg |

Analyse des interruptions de canaux:

| Si on regarde les 5 premières vues microscopiques, on voit bien qu'il y a interruption des canaux, les canaux ont mêmes presque complètements disparus. Et si l'on regarde la dernière vue microscopique, la 6, on voit que la solution de Persulfate d'Ammonium a commencée à attaquer le cuivre sous la peinture comme partout ailleurs sur la carte, mais le canal n'a ici pas été complètement scindé en deux, mais c'est un meilleur résultat que sur la vue microscopique 5. Et si l'on regarde les canaux qui n'ont pas été scindés, ceux-ci sont très fins et ne pourraient peut-être pas soutenir la charge électrique qui leur sera appliquée. |

Jour 13 : Jeudi 23 Mai.¶

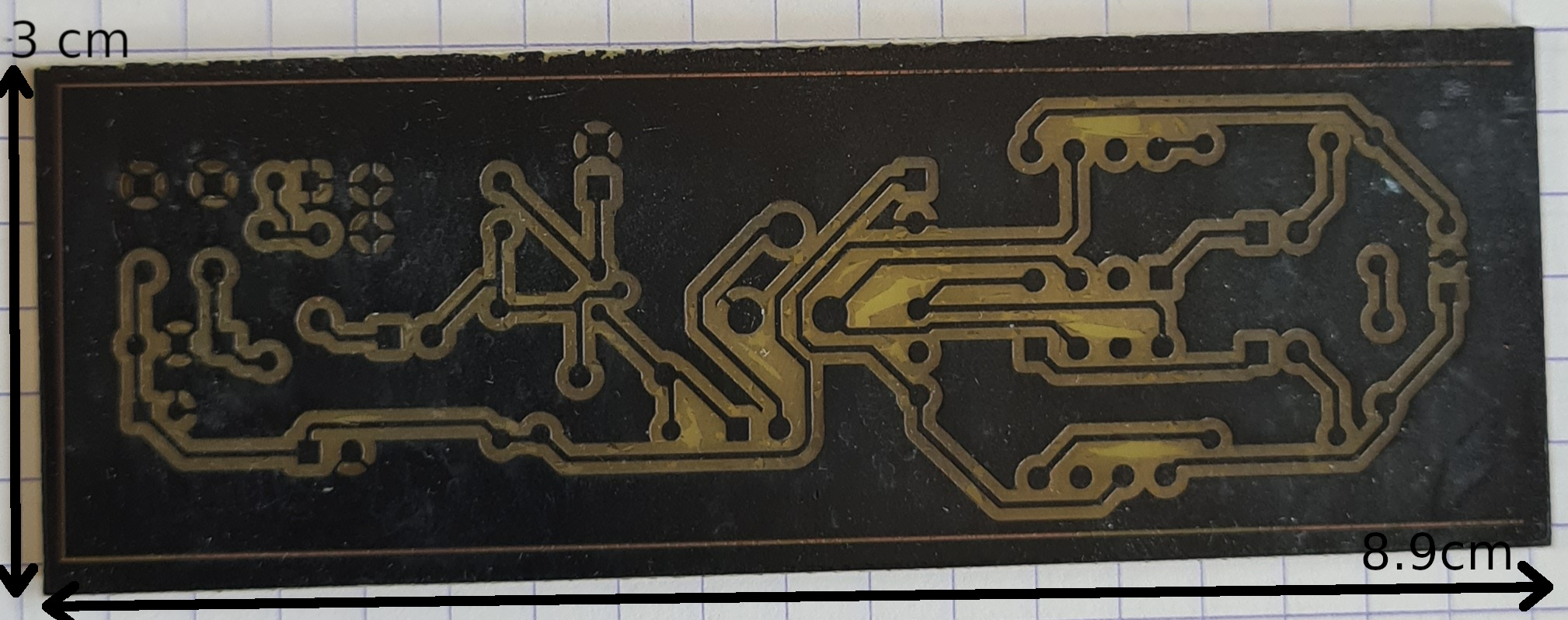

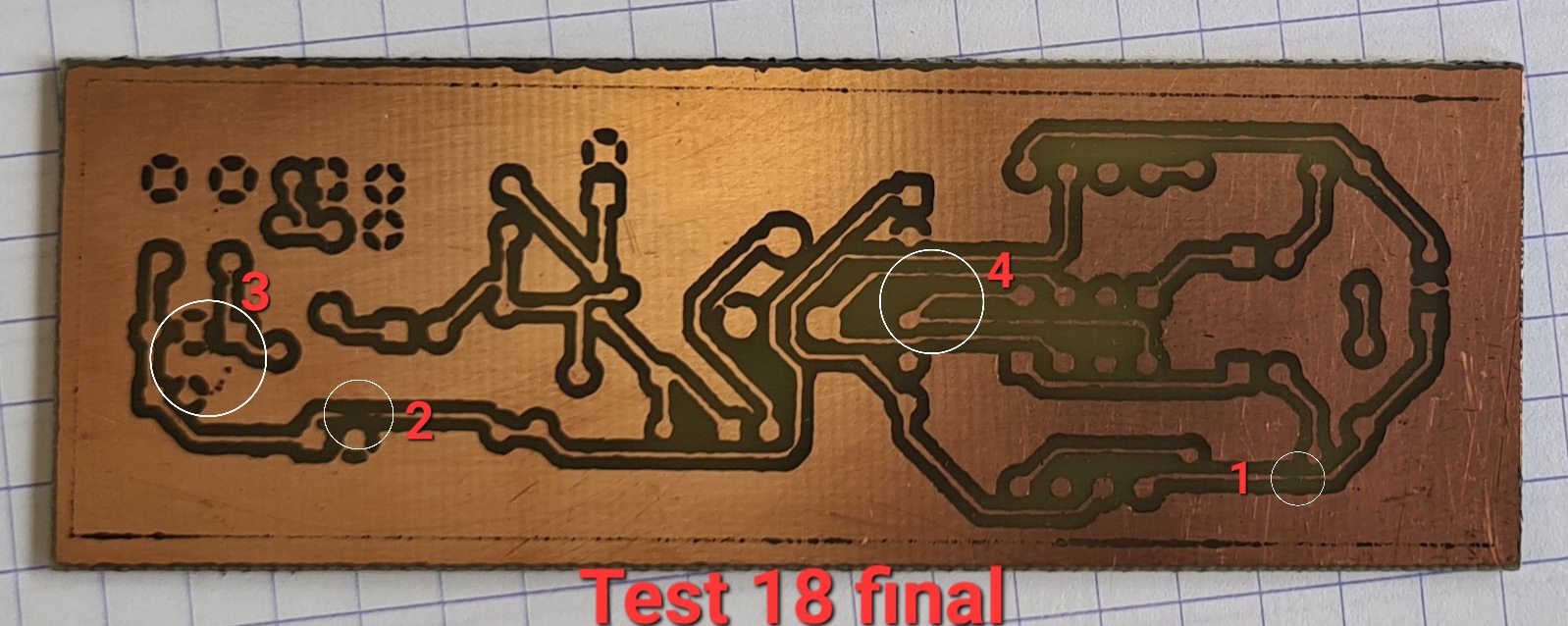

Le soir précédent, nous avons commencés le test 18, qui était similaire au test 13, sauf que pour accélérer le processus d'etching, nous avons rajoutés au tournevis, des rayures dans le cuivre que nous souhaitons faire disparaître.

Les données du test 18 sont les suivantes:

| ** | Eau du robinet (mL) | Persulfate d'Ammonium (g) | Nombre couches peinture | Température (°C) | Gcode | Début | Fin | Temps Total |

| Test 18 | 60 | 15 | 1 | 25°C + plateau chauffant 40°C | Rapide | 14H49 | 14H40 | 4H00 |

Résultats du test 18:

| Début test 18 | Fin test 18 | Fin test 18 après nettoyage |

|

|

|

|---|---|---|

| Avant_test_18.jpg | Après_test_18_avant_nettoyage.jpg | Après_test_18_final.jpg |

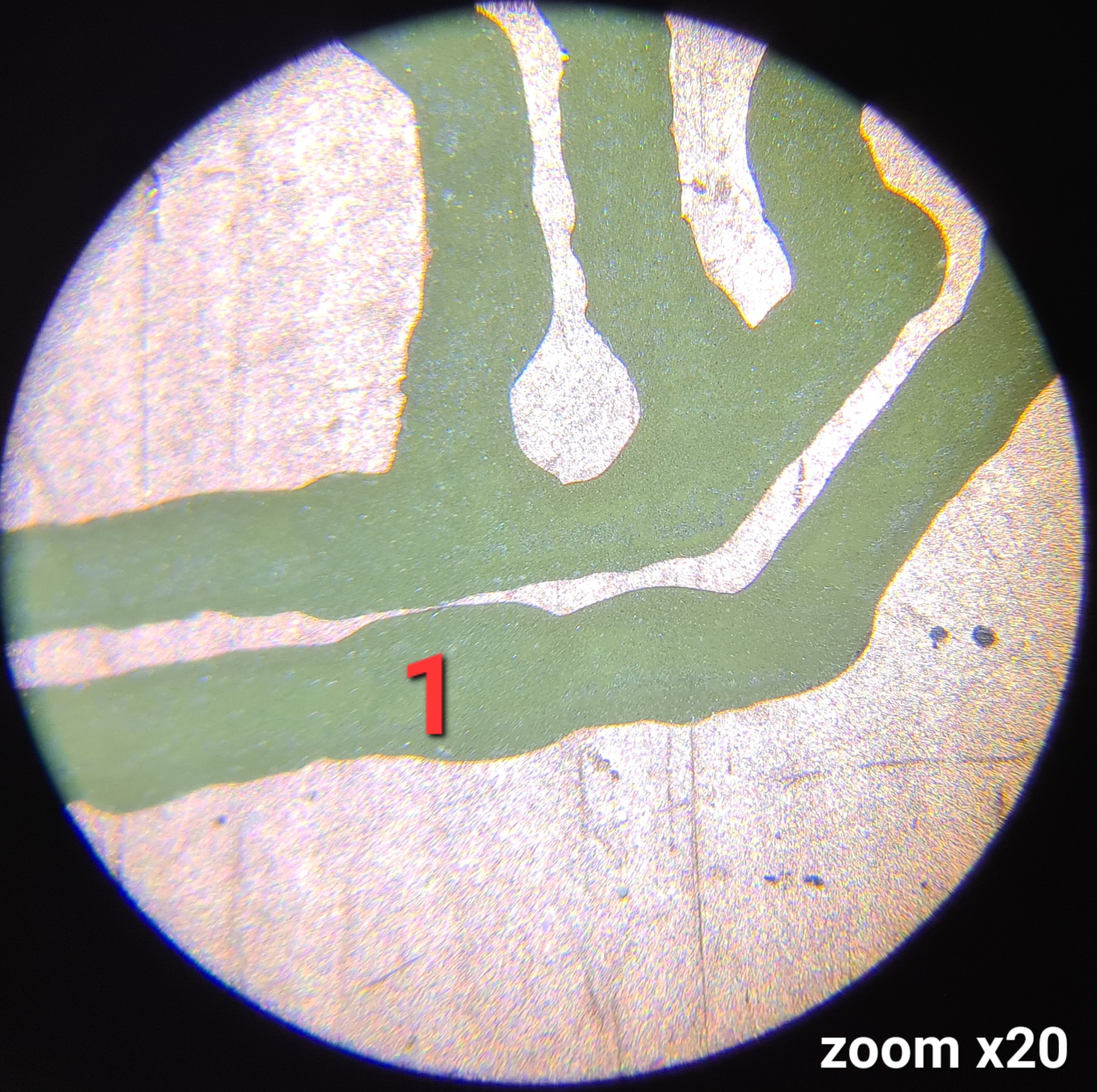

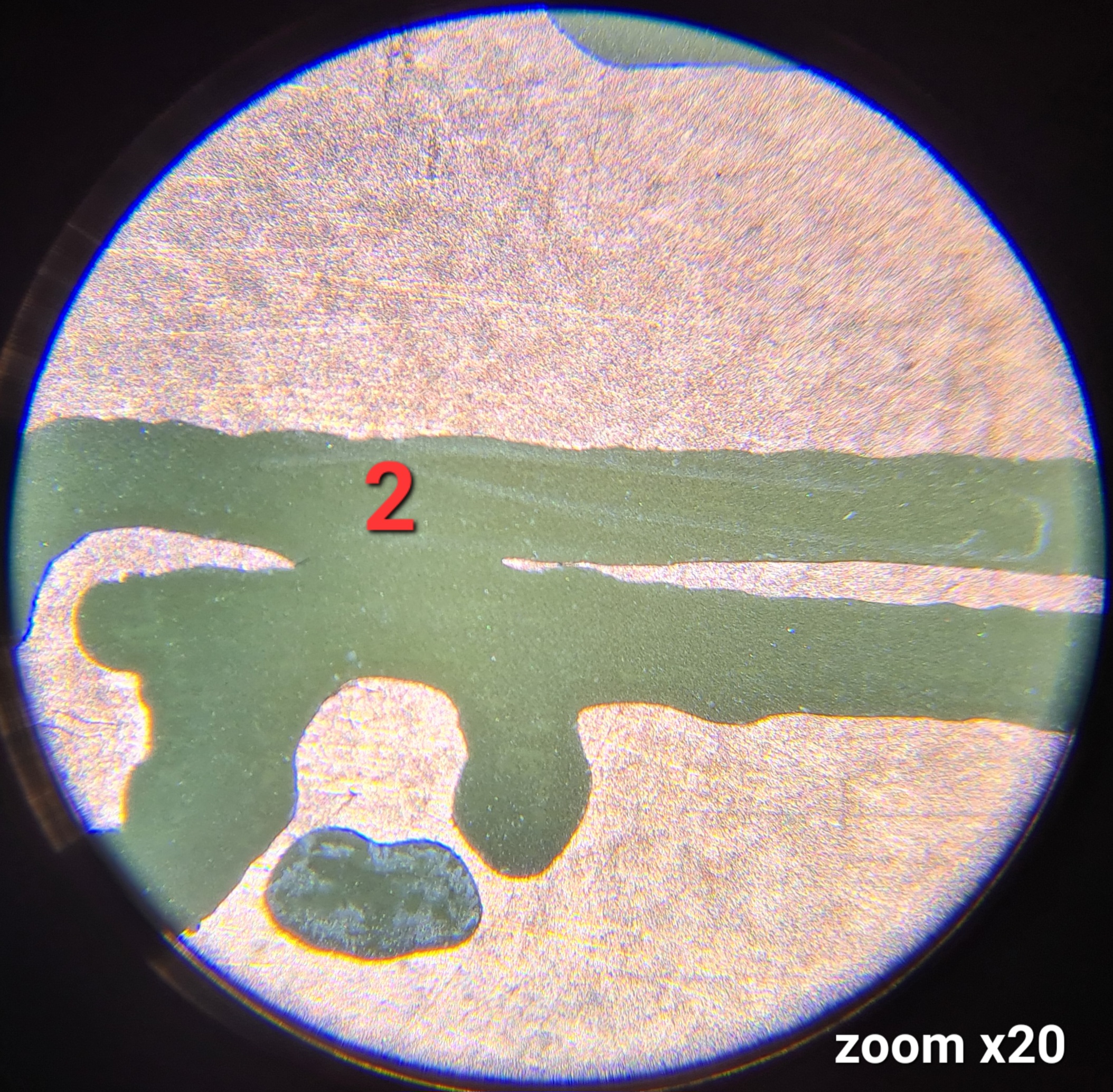

Vues microscopiques :

| Vue microscopique 1 | Vue microscopique 2 | Vue microscopique 3 | Vue microscopique 4 |

|

|

|

|

|---|---|---|---|

| Après_test_18_vue_microscopique_1.jpg | Après_test_18_vue_microscopique_2.jpg | Après_test_18_vue_microscopique_3.jpg | Après_test_18_vue_microscopique_4.jpg |

Analyse du résultat:

| Après avoir sorti le PCB du test 18 de son bain de Persulfate d'Ammonium, et après l'avoir nettoyé à l'acétone, nous avons pu voir que les pistes de cuivre étaient très abîmés et que certaines étaient mêmes interrompus. Sur la première vue microscopique (Après_test_18_vue_microscopique_1.jpg), nous pouvons voir que l'une des pistes est presque interrompue, et que les autres pistes autour sont aussi abîmés. Ensuite, sur la vue microscopique 2 (Après_test_18_vue_microscopique_2.jpg, nous pouvons voir que l'une des pistes est complètement interrompue, mais c'est ce à quoi nous nous attendions vu que lorsque nous avons rajoutés des rayures sur le cuivre avant de trempé le PCB dans son bain, nous avons sans faire exprès mis une rayure sur ce canal, ce qui allait sûrement couper la piste, et c'est ce qui s’ait passer. Sur la vue microscopique 3 (Après_test_18_vue_microscopique_3.jpg), on peut remarquer la présence de tâches dans le cuivre de masse, cela peut venir du fait que lors de l'application de la peinture noire tout au d"but du procédé, pas assez a était mis sur cet endroit, ou bien que lors de la manipulation de la carte avant son bain, par erreur nous avons enlever cette peinture par frottement. Et finalement, sur la vue microscopique 4 (Après_test_18_vue_microscopique_4.jpg), nous voyons encore une fois que les pistes sont extrêmement attaqués par le Persulfate d'Ammonium alors que nous ne le voulons pas. |

Remarque : Si la carte reste trop longtemps dans le bain de Persulfate d'Ammonium ou d'autres solutions, le cuivre protégé par la peinture noir se fera attaquer et les canaux sont rapidement déformés et peuvent mêmes être interrompus. Donc il faut faire en sorte que les cartes ne restent pas trop longtemps dans leur bain, ce que nous allons essayés de régler dans les prochains tests.

Solution : L'une d'entre elles serait de tout au début du processus de la préparation du PCB, avant même de le peindre en noir, de remplacer la laine de fer que nous utilisions depuis le début pour permettre à la peinture noire de rester collée sur le cuivre, par du papier de verre d'un grain bas. Cela permettra d'avoir une surface de cuivre à dissoudre beaucoup moins uniforme et lisse, et pourrait aider à accélérer le processus d'etching.

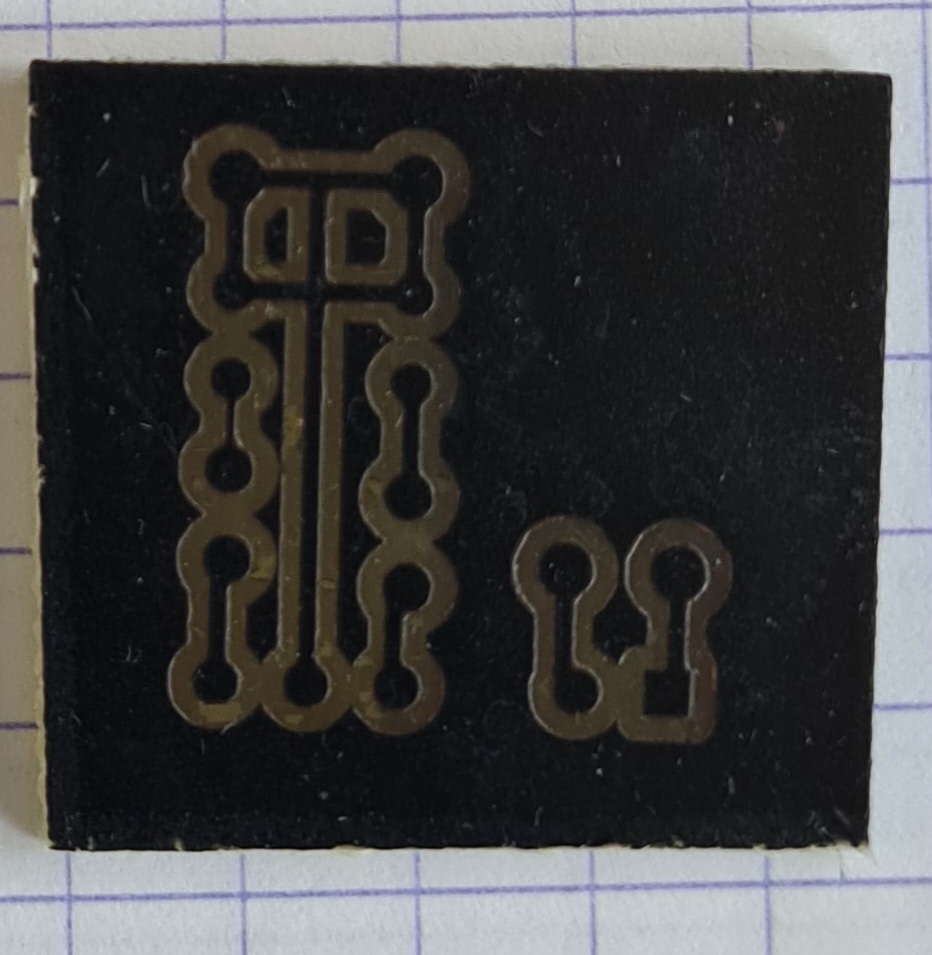

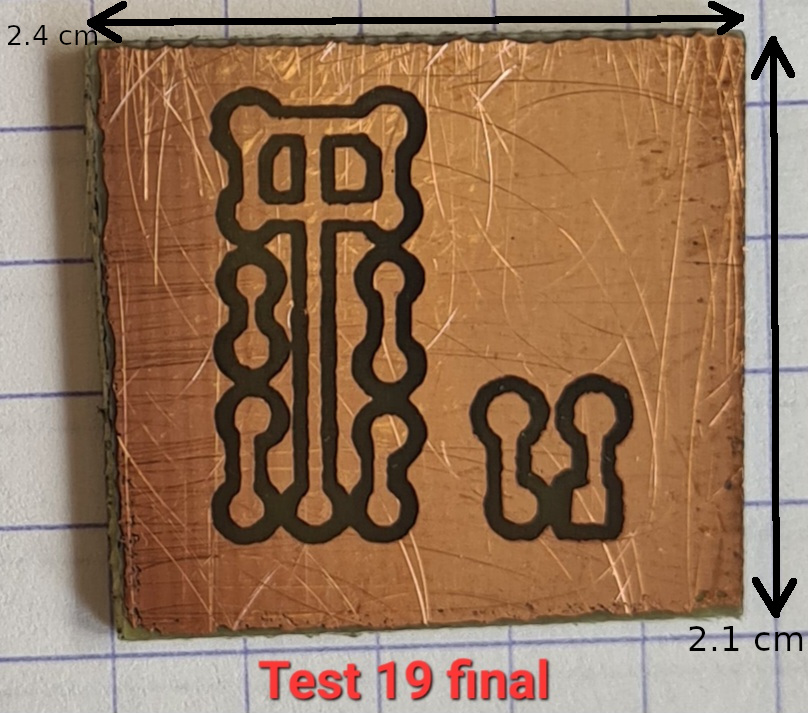

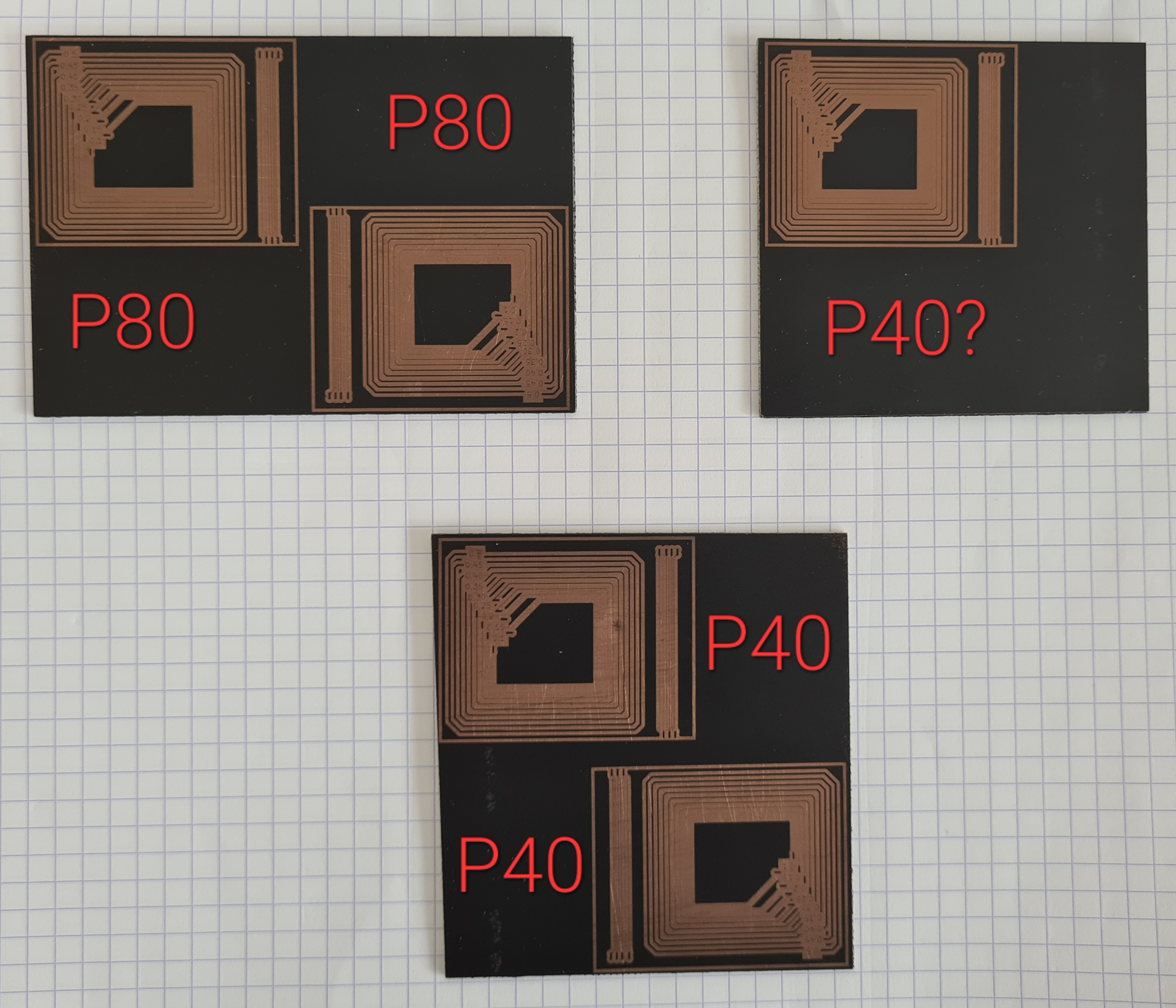

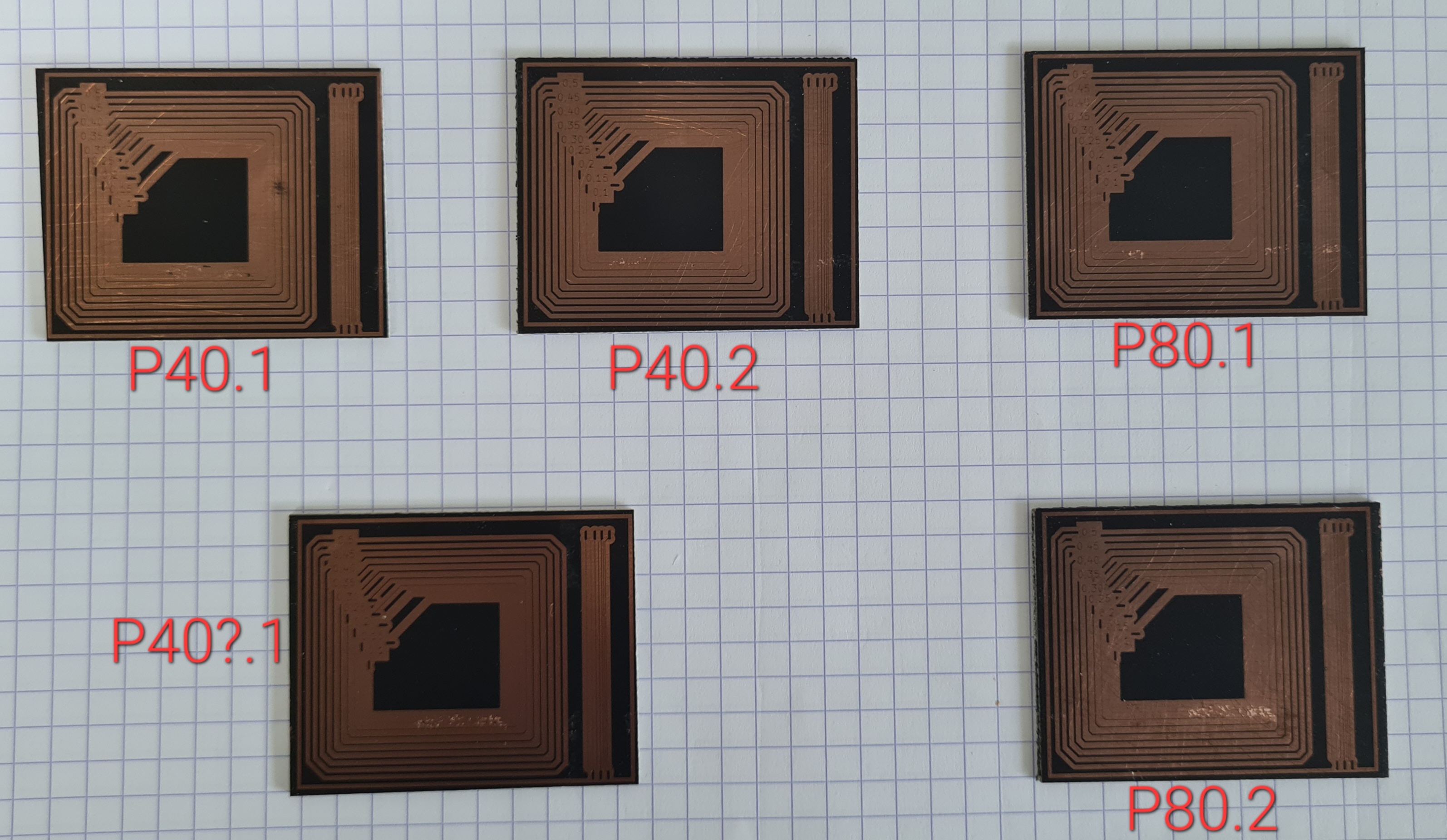

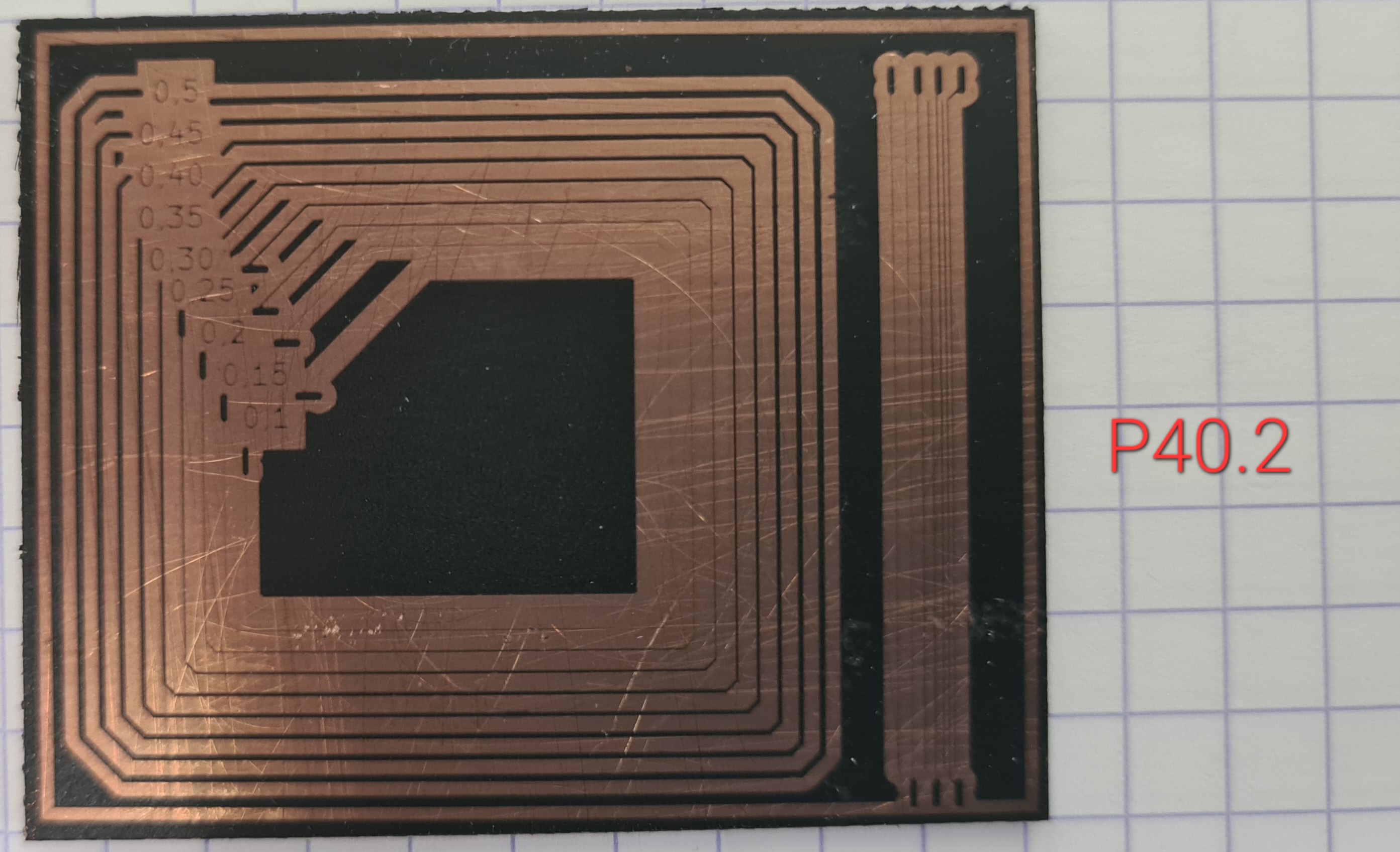

Donc par la suite, nous avons réalisés le test 19 en utilisant du papier de verre de grit 40 (P40) qui est le plus fort que nous avons au Fablab. Pour ce test, nous avons testés cette solution sur le petit circuit pour le booster de puissance intégré au système d’amplification du projet Amplificator. Nous avons ici augmentés la largeur des canaux à 0,3 mm par rapport au test 17 où les canaux n'étaient large que de 0,2 mm. Même si l'un des canaux n'avait qu'une largeur de 0,2 mm dans le test 19 car nous avons oubliés de l'augmenté à 0,3 mm.

Les données du test sont les suivantes :

| ** | Eau du robinet (mL) | Persulfate d'Ammonium (g) | Nombre couches peinture | Température (°C) | Gcode | Grit papier de verre(P) | Début | Fin | Temps Total |

| Test 19 | 60 | 15 | 1 | 20°C + plateau chauffant 40°C | Rapide | P40 | 10H25 | 12H54 | 2H29 |

Résultat du test 19 :

| Fin test 19 | Fin test 19 après nettoyage |

|

|

|---|---|

| Après_test_19_avant_acétone.jpg | Après_test_19_final.jpg |

Analyse du résultat :

| Après avoir sorti le test de la solution de Persulfate d'Ammonium, et l'avoir nettoyé à l'Acétone, nous avons tout de suite pus observés que tous les canaux de 0,3 mm avaient tenus le coup et même celui de 0,2 mm. Et si on regarde le temps nécessaire pour tout le cuivre à être dissout, cela n'a pris que 2H29 qui est 1H30 de moins que le test 17 qui a était fait dans les mêmes conditions, mais où au début nous avions utilisés de la laine de fer pour que la peinture noire tienne sur le cuivre du PCB. Donc, il est peut-être possible d'encore plus diminué la largeur des canaux des PCB en utilisant du papier de verre avec un grain assez grossier. |

Remarque:

| Au début nous avions eu peur que le grain utilisé était trop grossier et qu'il abîmerait trop la couche de cuivre du PCB tout au début du procédé et qu'après l'avoir sorti de son bain de Persulfate d'Ammonium, certains des canaux auraient eu des interruptions dus à la grossièreté du papier de verre (P40). Mais après avoir testé tout les canaux de la carte avec un multimètre, nous avons pu voir que ceux-ci laissaient toujours passer du courant et que donc le papier de verre n'a pas fait des gravures trop profondes dans le cuivre jusqu'à en arriver à la couche d'époxy non conductrice. |

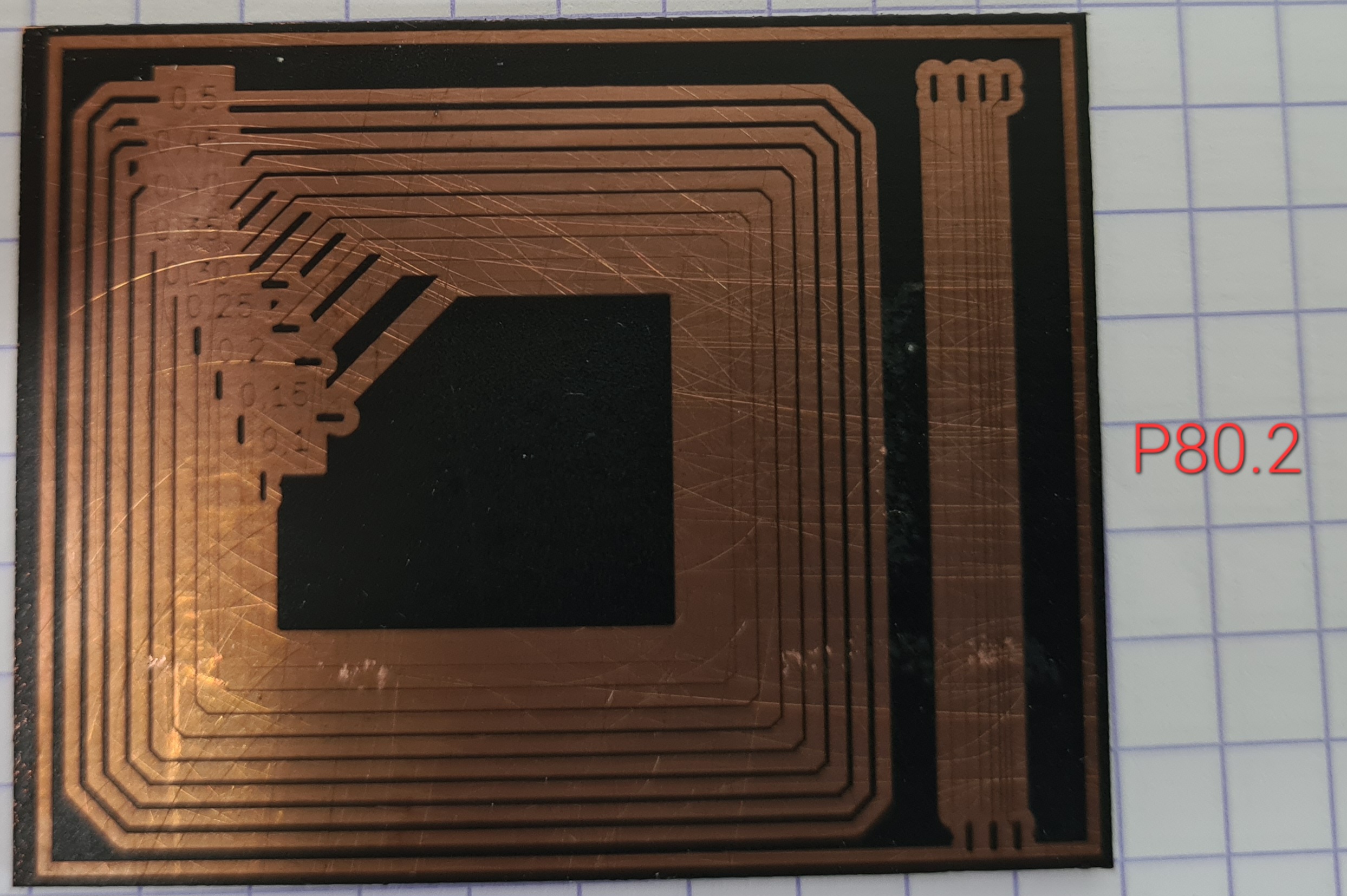

Par la suite, nous avons donc réalisés 3 tests distincts sur des petits bouts de PCB en utilisant pour chaque test un papier de verre d'un grain différent, allant d'un grain de P40, à P80 et enfin P120. Ces tests ont étaient réalisés dans exactement le même bain, donc nous n'avons pas refaits un bain pour chaque test.

Les données de ces tests sont les suivantes :

| ** | Eau du robinet (mL) | Persulfate d'Ammonium (g) | Nombre couches peinture | Température (°C) | Gcode | Grit papier de verre(P) | Début | Fin | Temps Total |

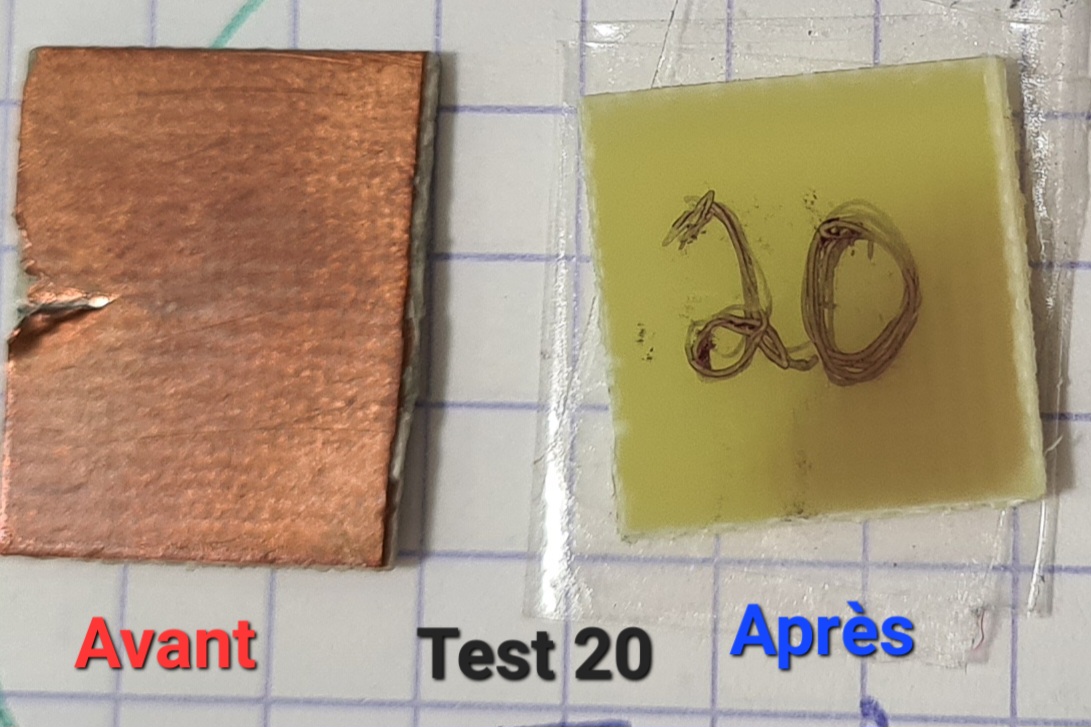

| Test 20 | 60 | 15 | 1 | 19°C + plateau chauffant 60°C | Rapide | P40 | 14H26 | 14H43 | 0H17 |

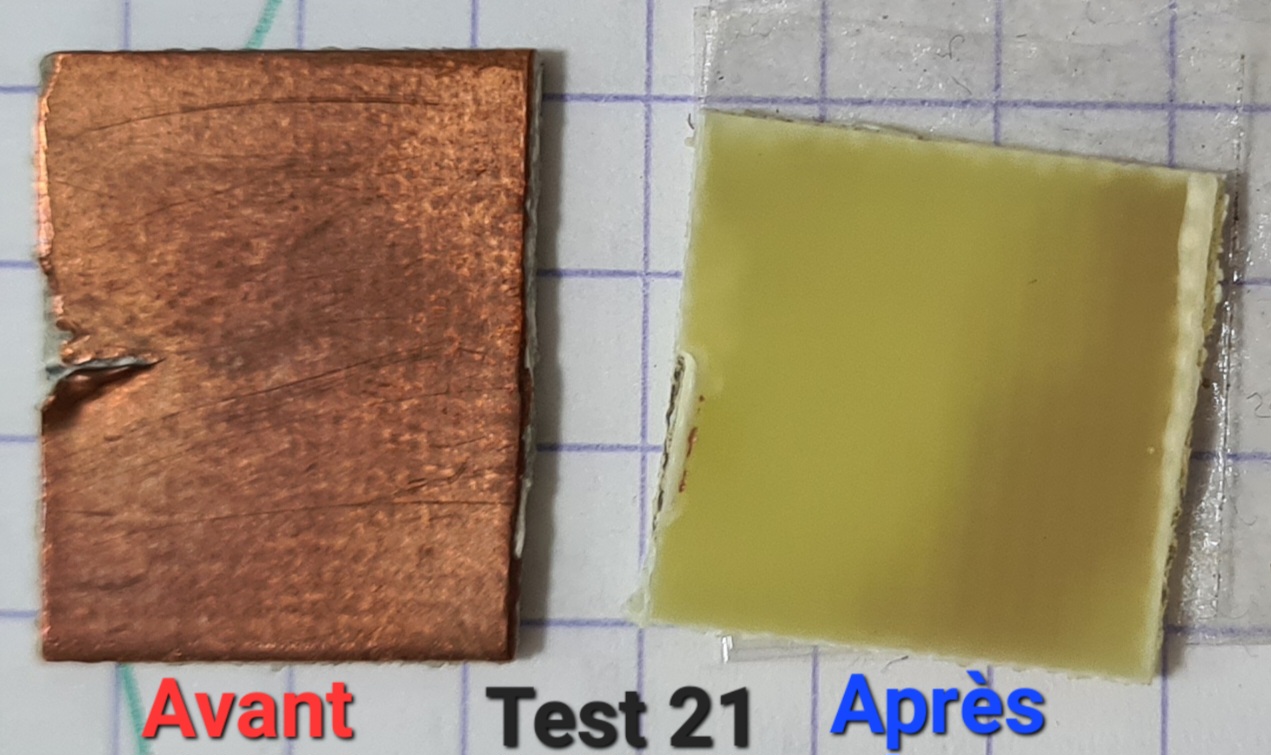

| Test 21 | 60 | 15 | 1 | 19°C + plateau chauffant 60°C | Rapide | P80 | 14H48 | 15H05 | 0H17 |

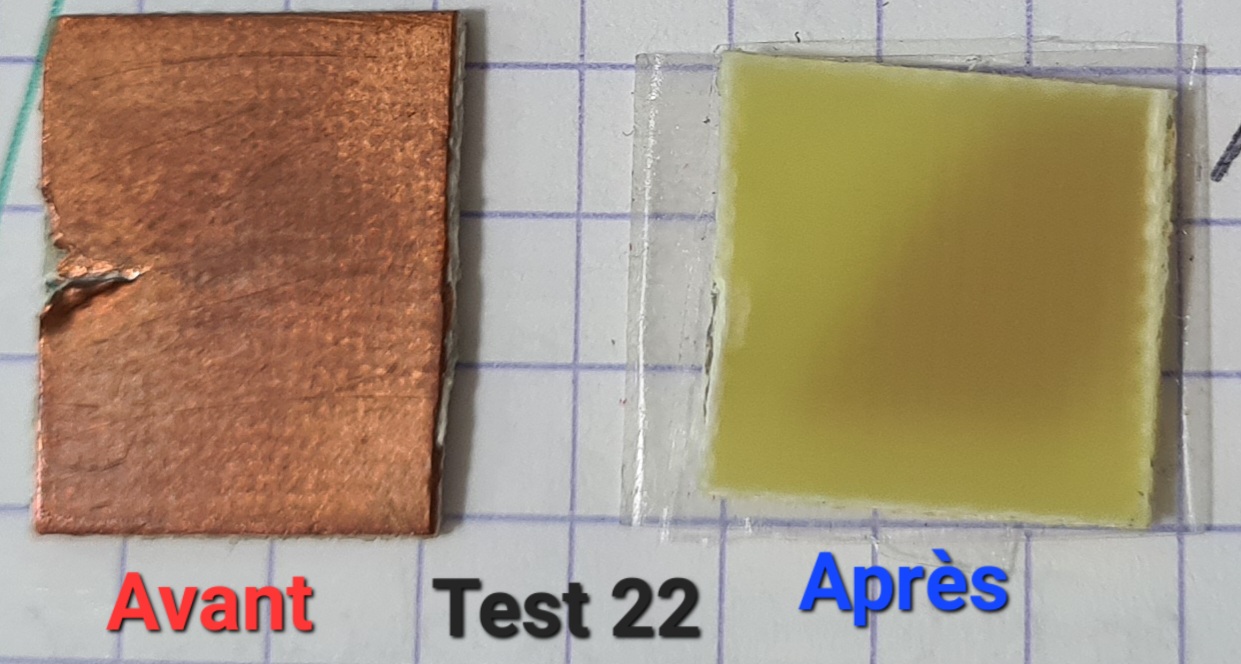

| Test 22 | 60 | 15 | 1 | 19°C + plateau chauffant 60°C | Rapide | P120 | 14H48 | 15H05 | 0H17 |

Résultats des tests 20, 21 et 22:

| Test 20 | Test 21 | Test 22 |

|

|

|

|---|---|---|

| Avant_Après_test_20.jpg | Avant_Après_test_21.jpg | Avant_Après_test_22.jpg |

Remarque: Tous ces morceaux de PCB sont des carrés de 1,4 cm de côté et de 1 mm de profondeur.

Analyse des résultats :

| En jouant sur la valeur du grit du papier de verre, nous avons pu voir que pour les 3 tests réalisés, le temps pour que tout le cuivre soit dissout resté le même, soit environ 17 minutes. Il faudra donc maintenant faire des essais sur des PCB peints et gravés. ET comme vous l'avez sûrement remarqués, nous avons augmentés la température du plateau de l'imprimante 3D afin de voir si l'on pouvait encore plus accéléré la dissolution du cuivre sur le PCB. Il va donc falloir faire des tests en jouant aussi sur la température du plateau de l'imprimante 3D. |

Et finalement, en fin de journée, nous avons préparés le dernier prototype du projet Amplificator que nous avons présentés le jour suivant à l’Ehpad Terre-Nègre dans Bordeaux centre.

Jour 14: Vendredi 24 Mai.¶

Dans la matinée, nous sommes partis présenté le dernier prototype du projet Amplificator à l’Ehpad Terre-Nègre dans Bordeaux centre.

Toutes les informations concernant la réunion et voies d'amélioration du système se trouvent ici.

Dans l'après-midi, avec Niel, nous avons analyser le prototype que nous avons présentés le matin même, car celui-ci n'a pas fonctionnait. Nous avons vite trouver le pourquoi du comment, la pile de 9V que nous avions utilisés était vide, pas de chance, on auraient dû en prendre une de secours. En même temps, nous avons pus voir qu'il y avait énormément de bruit parasite lorsqu'on utilisé le casque, ce sur quoi nous allons donc travaillés, en rajoutant un filtre passe-bas à la fin de la carte électronique.

Jour 15: Lundi 27 Mai.¶

Le début de journée n'a pas était très intéressant car j'ai analyser les résultats des tests 18 à 22 et ai reporté mes observations sur le wiki ainsi que de parler du vendredi 24 Mai.

Dans l'après-midi, j'ai revu le PCB du circuit de charge/décharge et l'ai amélioré.

| Vue 2D du PCB | Vue 3D du PCB (avant) | Vue 3D du PCB (arrière/dos) |

|

|

|

|---|---|---|

| système_charge_décharge2_amplificator.kicad_pcb | PCB_charge_décharge_2_3D_avant.png | PCB_charge_décharge_2_3D_dos.png |

Comme vous l'aurez sûrement remarqués, il y a après l'analyse DRC pas mal d'erreurs que je vais devoir résoudre afin de pouvoir réalisé le PCB en vrai.

Jour 16-17-18: Mardi 28 Mai, Mercredi 29 Mai, Jeudi 30 Mai.¶

Pistes pour diminuer bruits dans circuit de l'Amplificator, ici

Par la suite, j'ai appris à me servir de la Voltera V-one, un appareil qui permet de créer des circuits imprimés prototypes à deux couches sur son bureau, en facilitant la création des pistes conductrices à basse d'étaing et grâce à un accessoire de perceuse de percer les cartes PCB avec une précision redoutable. Si vous voulez en savoir plus, cliquez ici.

J'ai donc réaliser le perçage du tutoriel de la Punk-console, dont le tutoriel est le suivant, et si vous voulez en savoir plus sur comment l'utilisée, voici le user-manual.

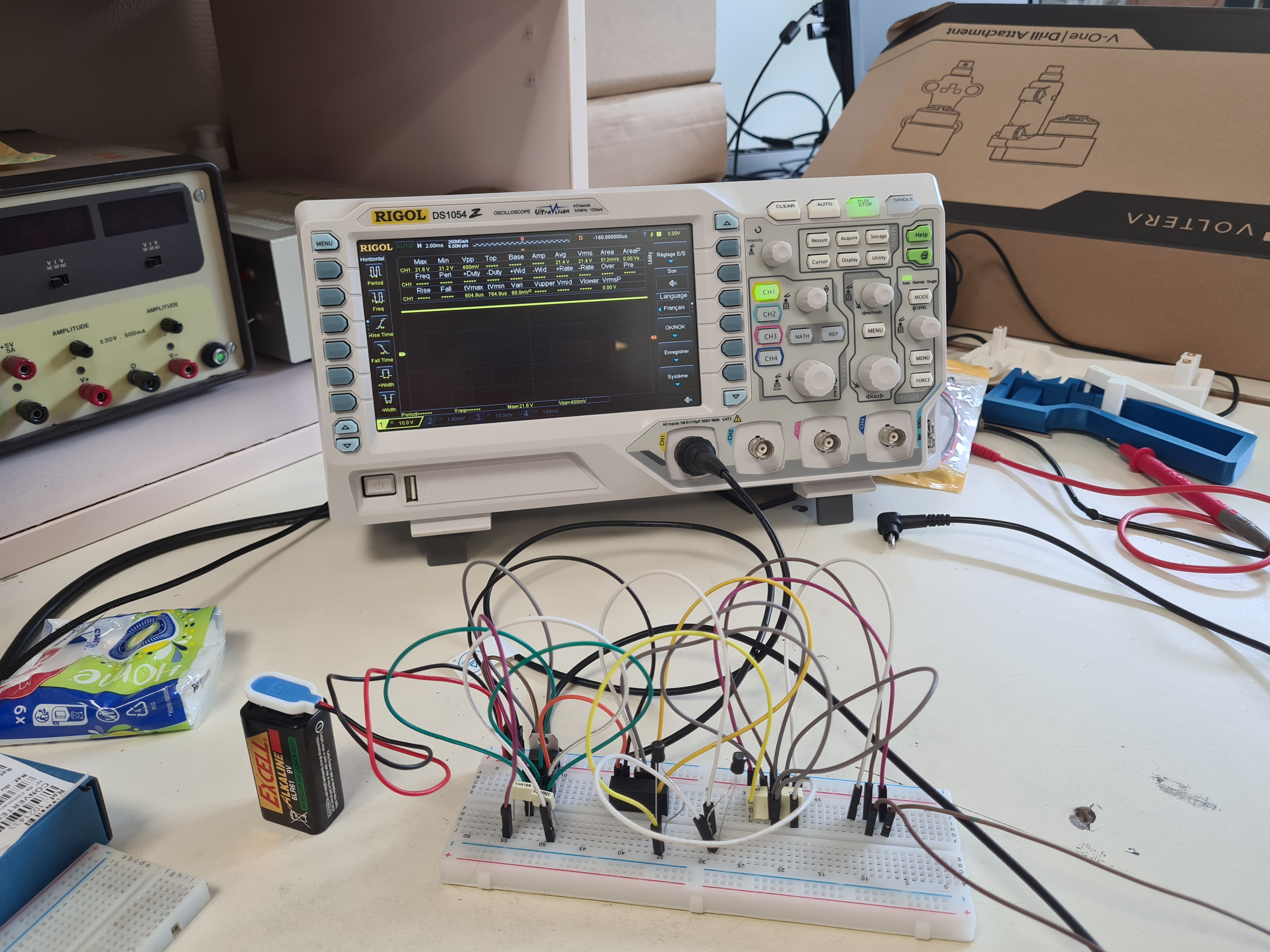

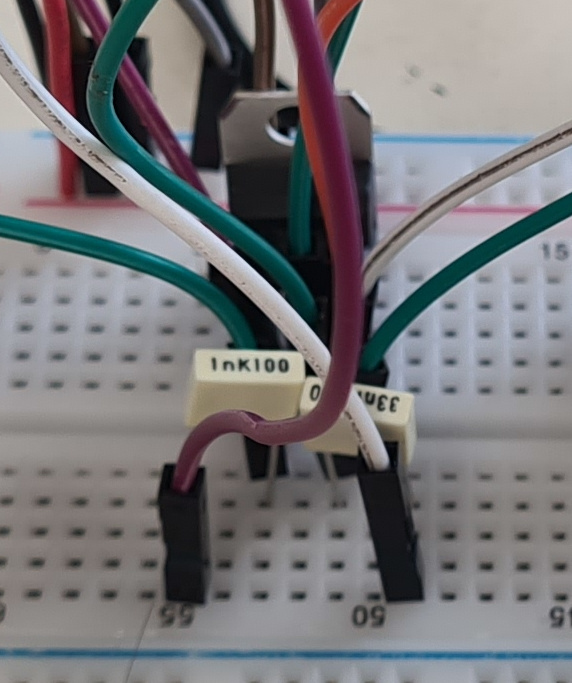

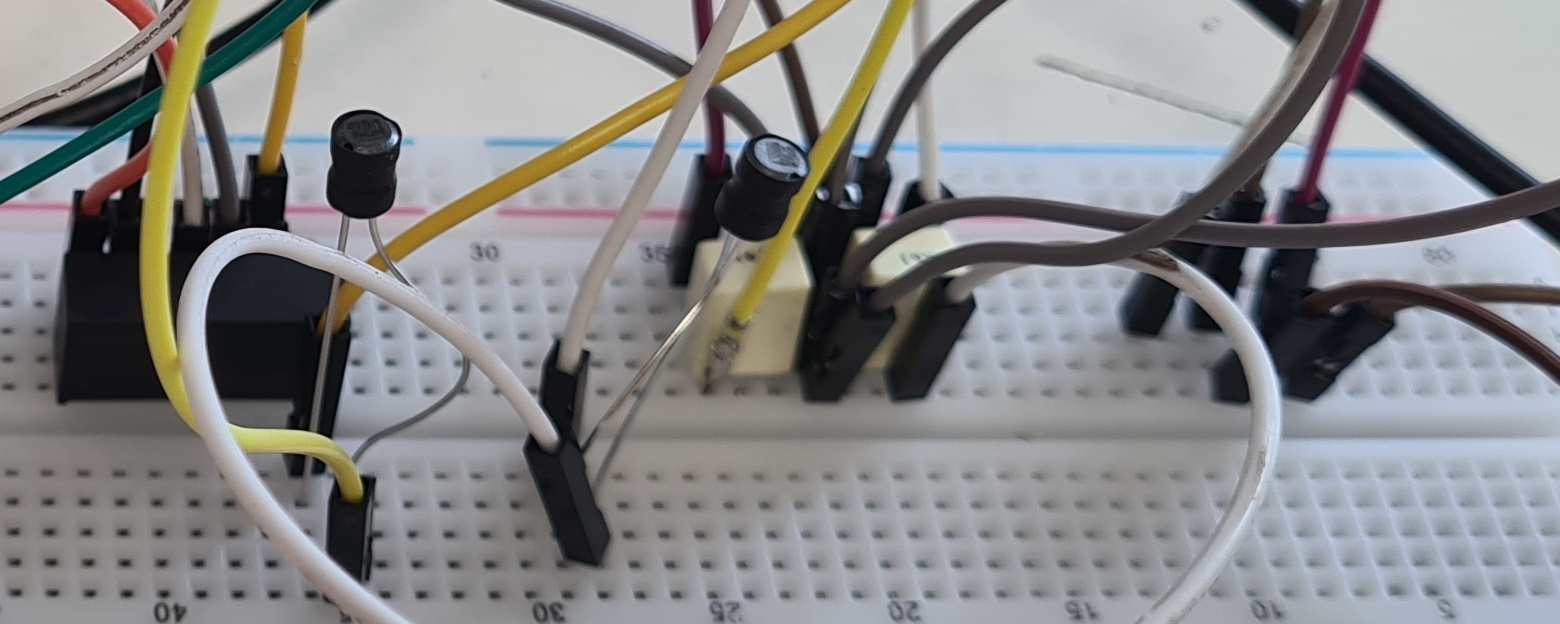

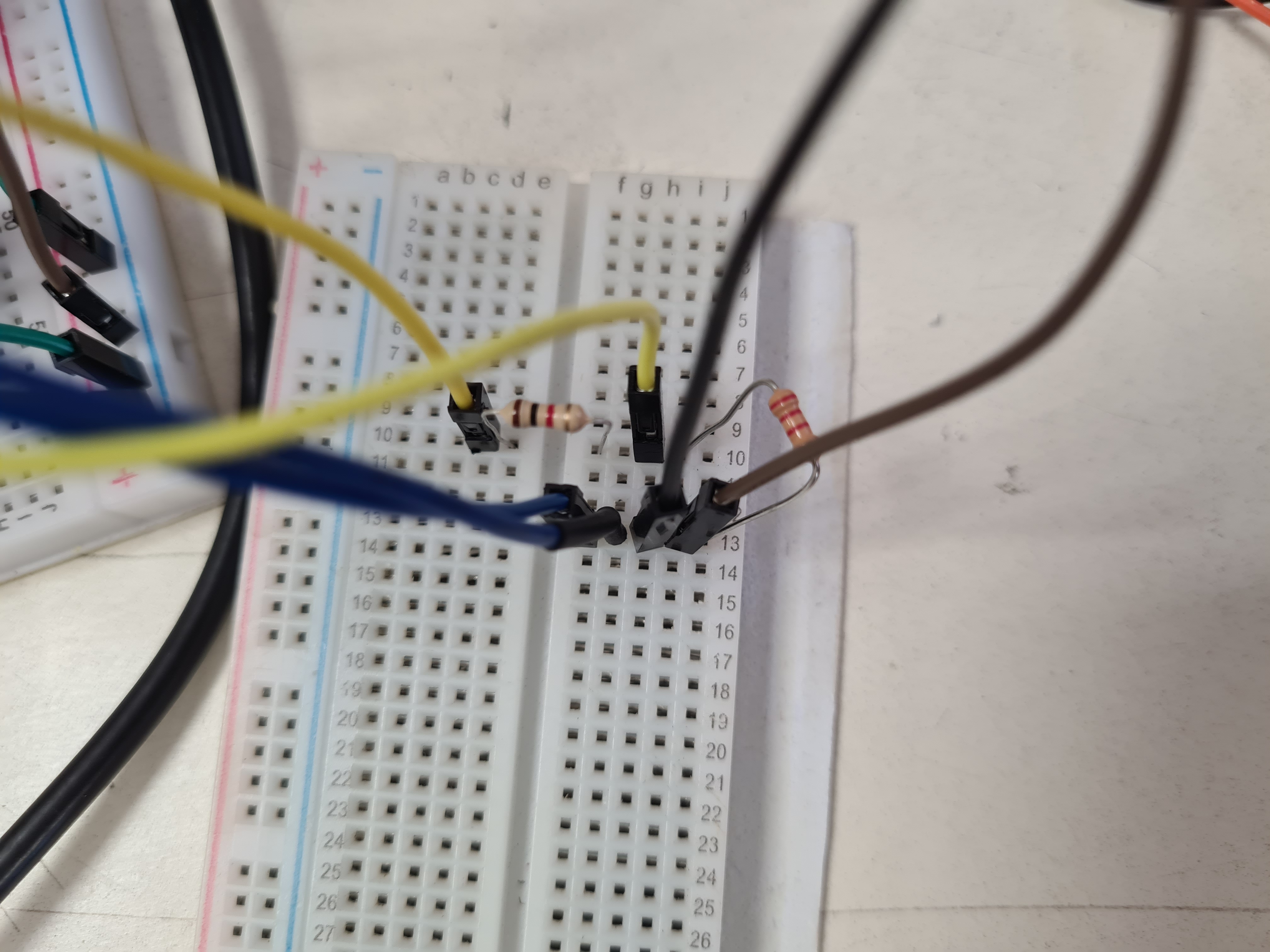

Ensuite, avec Niel, nous avons testés le circuit complet du booster de puissance que nous avons prototypés sur bread-board.

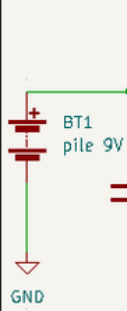

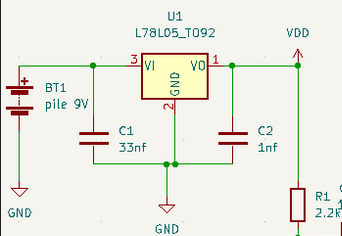

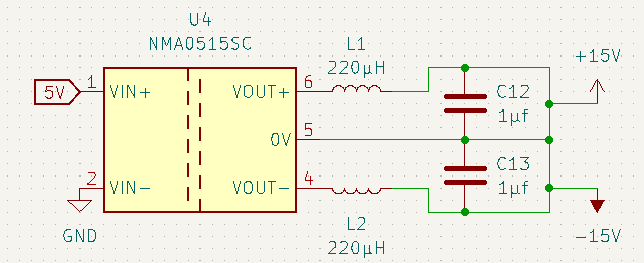

Voici le circuit complet:

| Circuit et branchements complets | Alimentation(pile 9V) | Circuit régulateur de tension 5V | Circuit booster de puissance |

|

|

|

|

|---|---|---|---|

| disposition_complète_test_circuit_avec_booster_1.jpg | pile_9V.jpg | régulateur_tension_5V_irl.jpg | circuit_booster_irl.jpg |

|

|

|

|

| schématique_pile_9V.png | régulateur_de_tension.png | circuit_booster_puissance_KiCad.png |

https://www.ti.com/lit/an/slyt675/slyt675.pdf?ts=1716989259307

https://www.ti.com/lit/po/slpt034c/slpt034c.pdf?ts=1717055903413

https://www.ti.com/lit/ds/symlink/bq24230.pdf?ts=1717027446675

Piste d'amélioration largeur pistes avec Persulfate d'Ammonium : Utiliser graveuse laser à fibre et pas à CO2 comme actuellement pour pouvoir faire des pistes d'une largeur beaucoup moins importante.

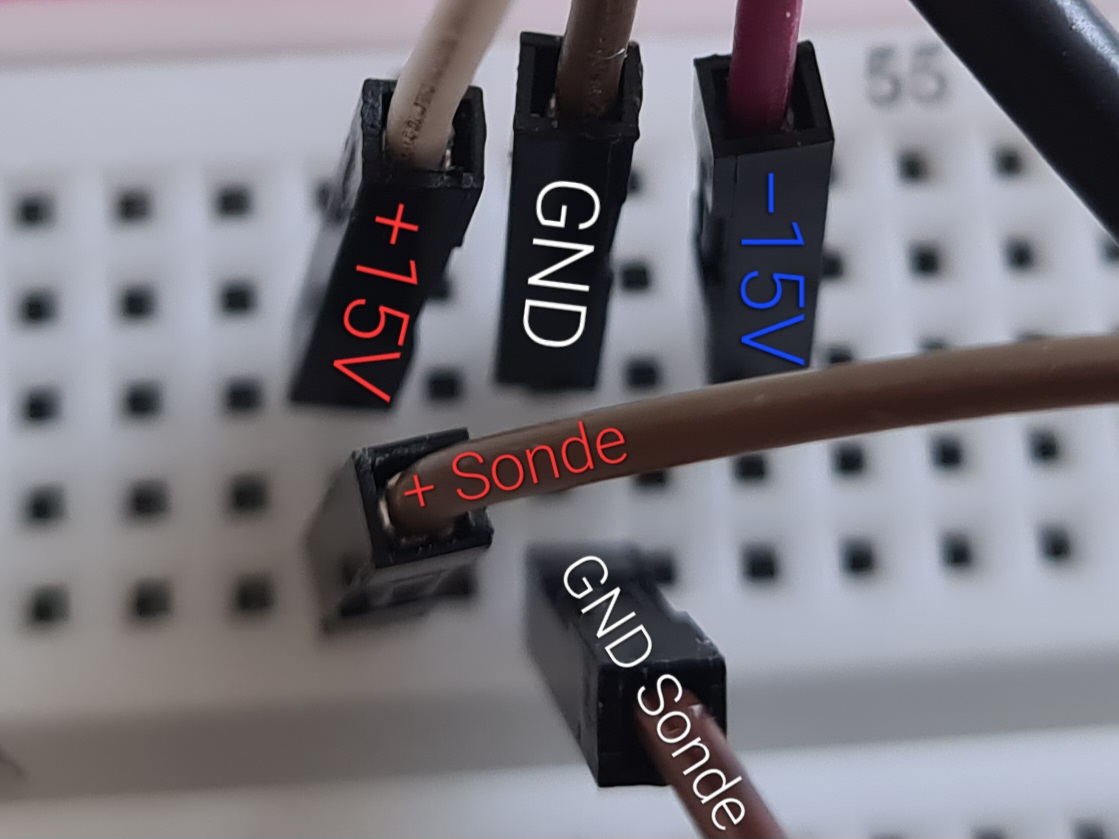

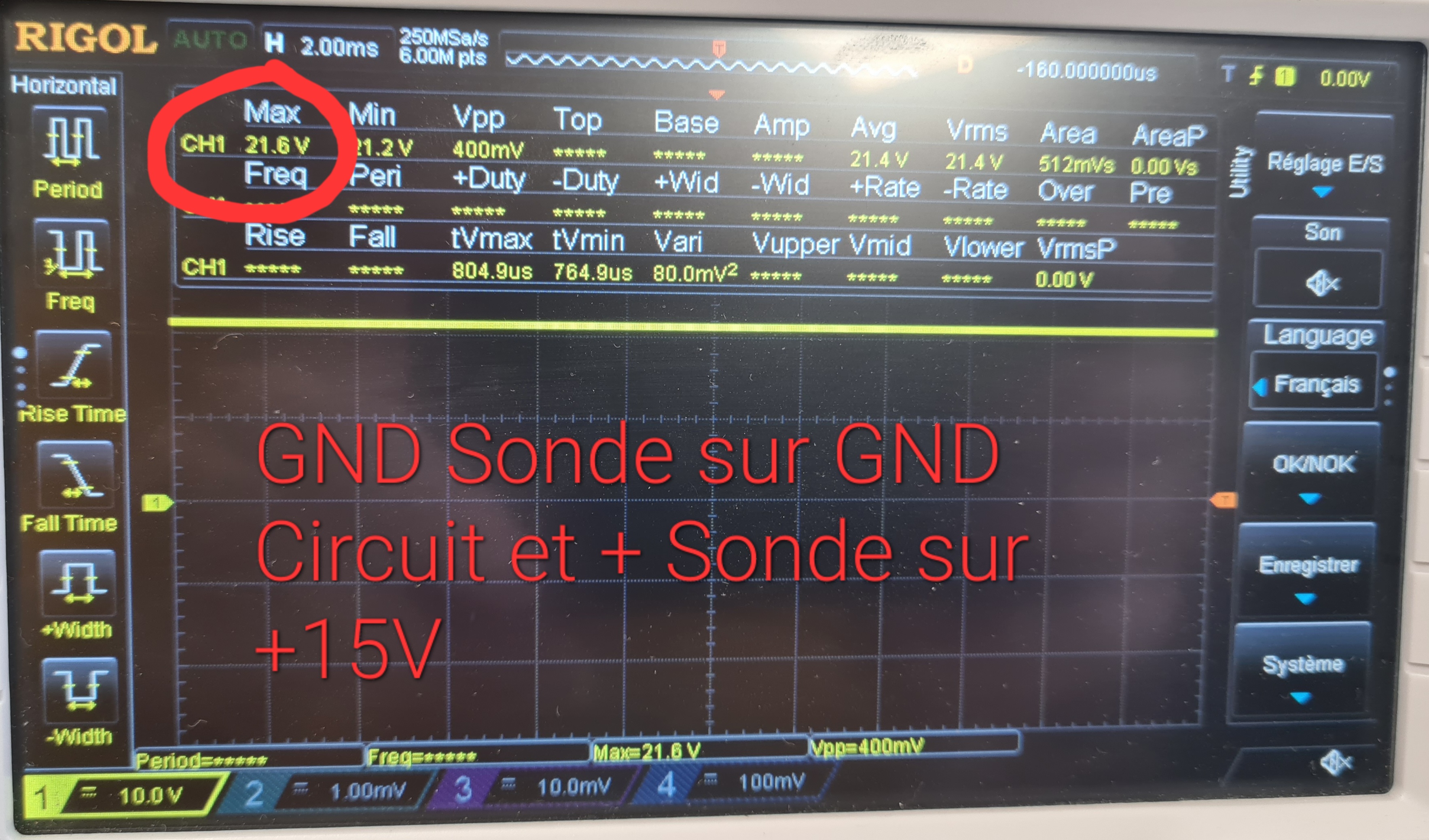

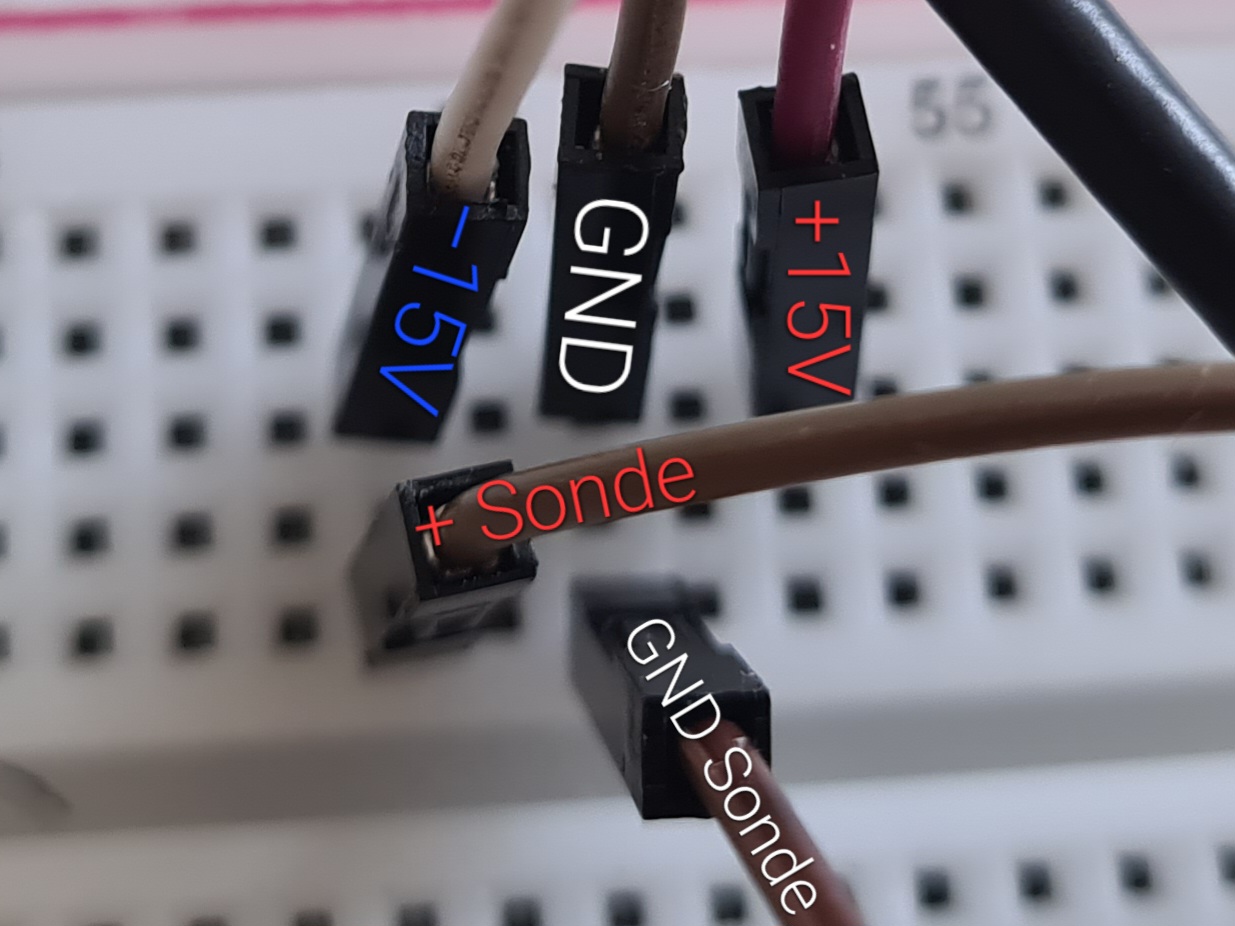

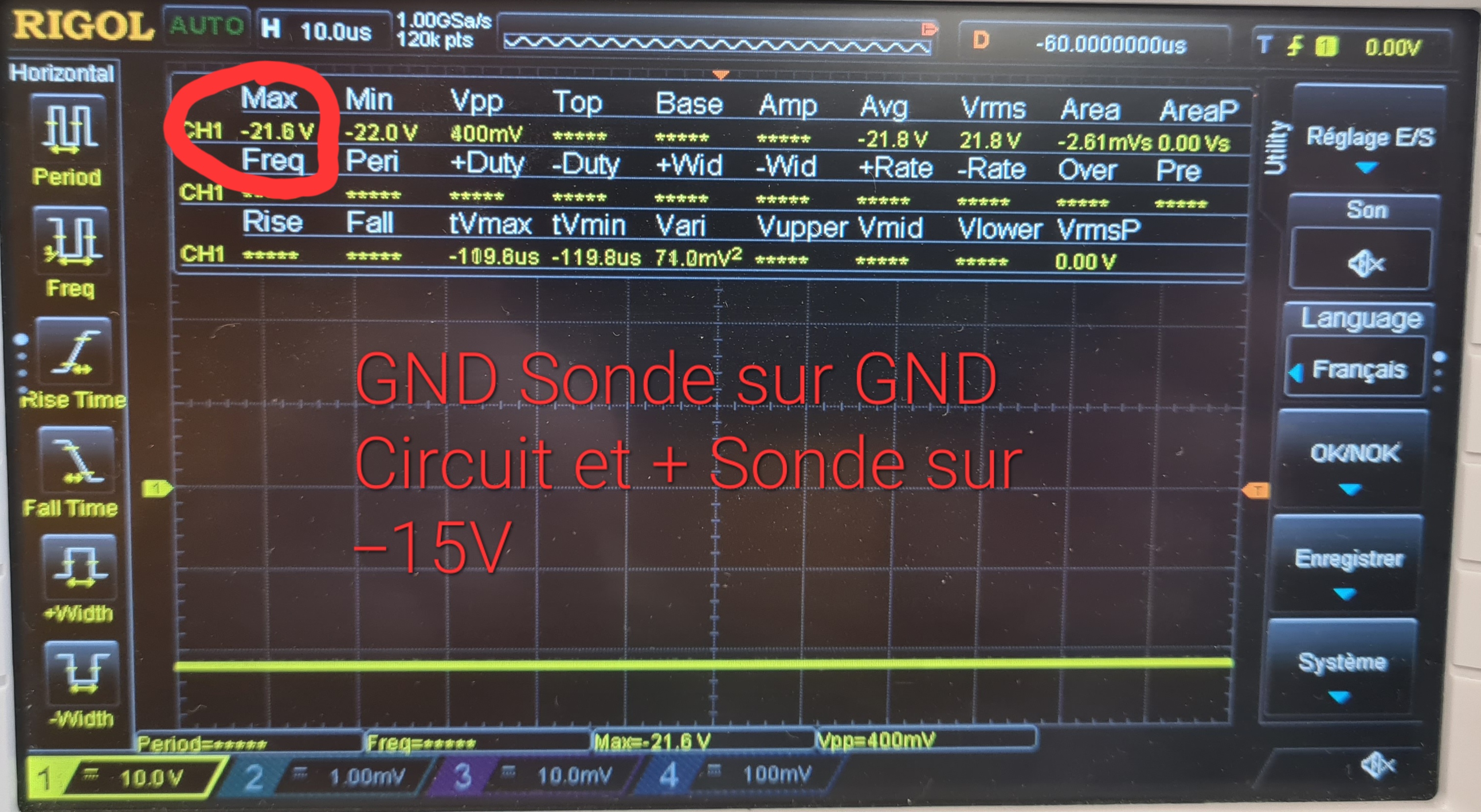

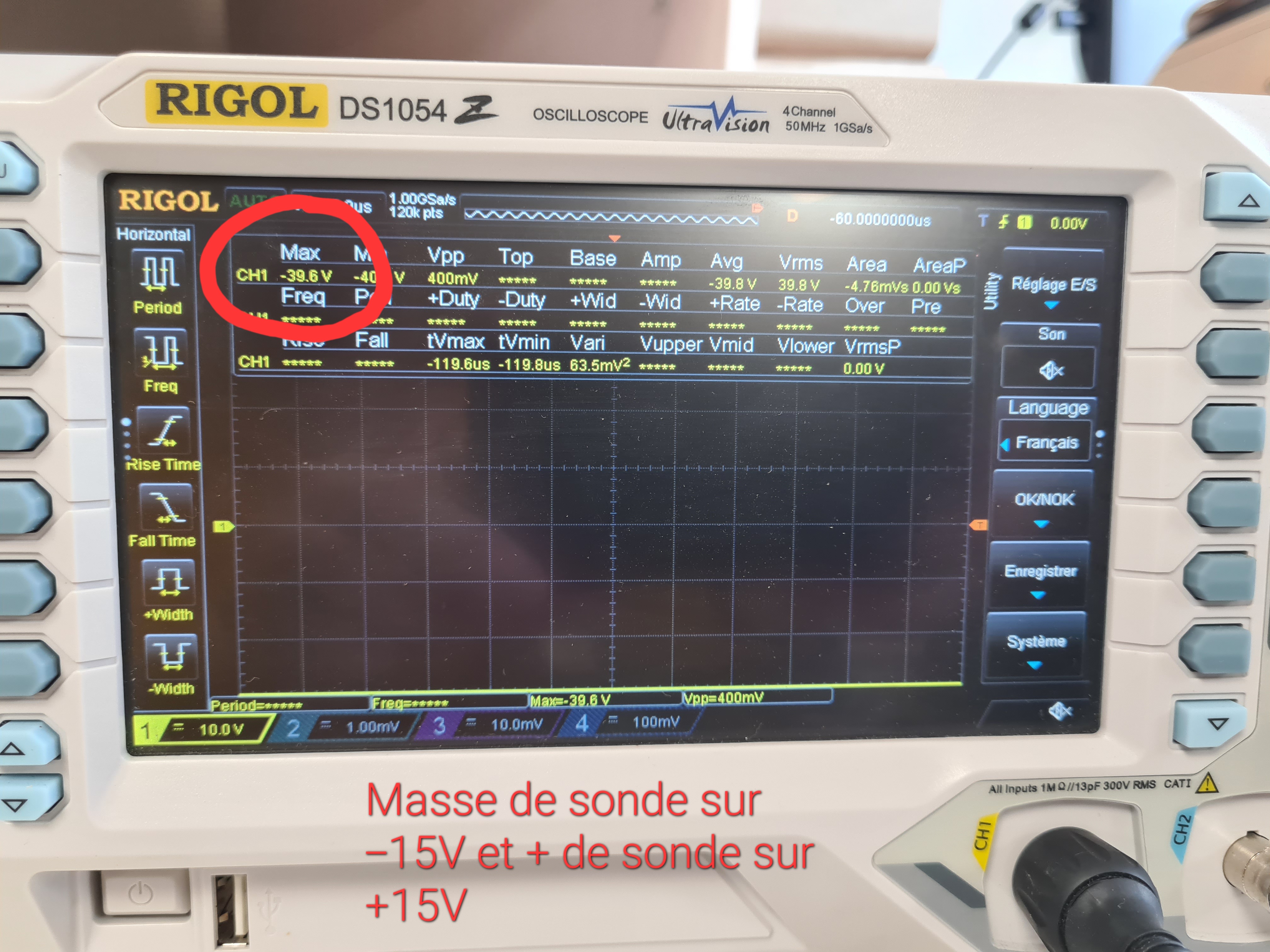

Ensuite, nous avons commencés par mesurer la tension de sortie de notre booster de puissance (NMA0515SC) qui ne devrait pas dépassée les +/- 15V d'après sa . Mais nous avons très rapidement pu observés que la tension de sortie du booster dépassée les +/- 15V, en atteignant les +/- 21,6V. Et en sachant que la tension d'entrée nominale des 2 AOP's (LM386N-4) dans notre système est de 15V et que leur tension d'entrée maximale avant qu'ils ne cassent est de 22V, nous avons très vite décidés de réduire la tension de sortie du booster pour la faire tournée autour des 15V. Pour cela, nous avons en sortie de celui-ci intercalés un pont diviseur de tension.

| Branchement oscilloscope(+) | Sortie booster mesurée |

|

|

|---|---|

| branchement_21.6V.jpg | circuit_avec_booster_1_21,6V.jpg |

| Branchement oscilloscope(-) | Sortie booster mesurée |

|

|

|---|---|

| branchement_-21.6V.jpg | circuit_avec_booster_1_-21,6V.jpg |

| Branchement oscilloscope(+/-) | Sortie booster mesurée |

|

|

|---|---|

| branchement_-39,6V.jpg | circuit_avec_booster_1_-39,6V.jpg |

Et comme vous le voyez et comme nous le disions avant, la tension de sortie du booster de puissance dans ces 3 configurations est beaucoup trop élevée pour nos amplificateurs LM386. Donc nous avons ajoutés un pont diviseur de tension en sortie du booster.

| Pont diviseur de tension |

|

|---|

| pont_diviseur_tension_sortie_booster.jpg |

Cela nous a permis d'avoir en entrée des AOP's une tension de 14,6V, ce qui est proche de la tension nominale de fonctionnement de ceux-ci.

Mais cela ne change en rien que le booster de puissance délivre plus que ce pour quoi il a était designé, ce qui rend son utilisation dangereuse.

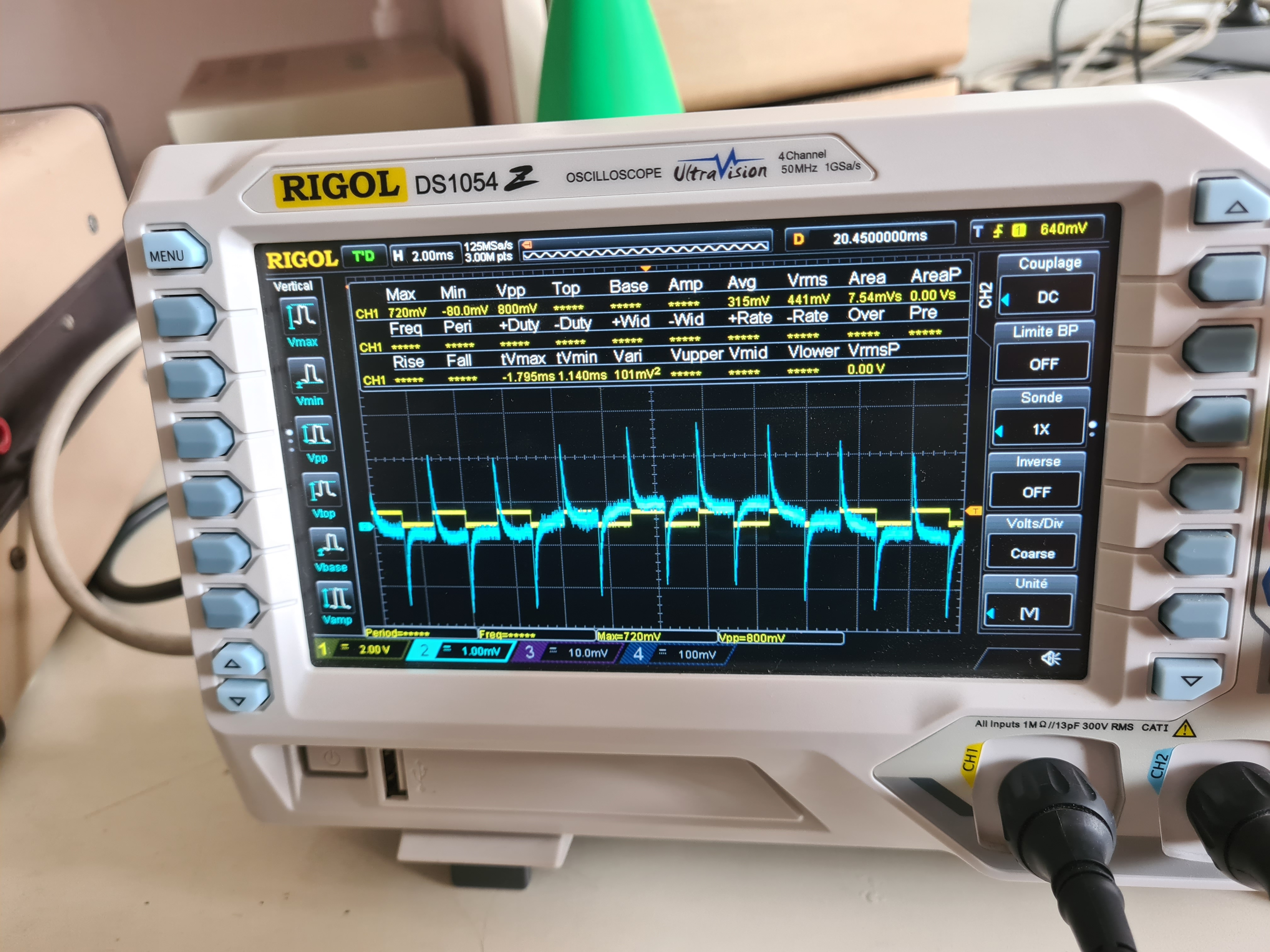

En plus de cela, lorsqu'on observe sa sortie à l'oscilloscope, donc la forme d'onde de sortie du circuit complet avec le booster de puissance et le pont diviseur de tension par rapport à l'entrée avant le booster de puissance, nous voyons qu'il y a énormément de bruit statique, et quand on teste le système dans son ensemble, c'est à dire avec en signal d'entrée notre voix dans le microphone qui passe par tout le circuit électrique et qui ressort par le casque connecté en fin de celui-ci, sois nous n'entendons rien du tout sois énormément de bruit blanc avec la voix en entrée à peine audible.

| Signal d'entrée (Jaune) VS Signal de sortie (Bleu) |

|

|---|

| signal_sortie_booster_bruité.jpg |

Nous nous sommes donc demandés si cela venait directement du booster de puissance, et lorsque nous avons refaits des tests du circuit sans le booster de puissance, il y avait beaucoup moins de bruit blanc et de grésillements, et la voix d'entrée était beaucoup plus audible en sortie et amplifiée, ce que nous voulons.

Et en ajoutant en sortie des AOP's un filtre passe bas, il y a moins de bruits dans le casque.

Voici une vidéo pour vous montrer: test_amplificator_sans_booster.mp4.

Jour 19: Vendredi 31 Mai.¶

Sur cette journée j'ai revu mon circuit BMS pour le projet Amplificator. Et j'ai remarquer que j'avais fait une erreur au niveau du système dans son ensemble, ce que je veux dire par là c'est que le circuit que j'avais trouver sur le forum possédé déjà une puce pour manager la charge des batteries lithium-ions, et que donc avec l'ajout du BQ24230, il y avait 2 puces pour manager la même chose, ce qui est complètement inutile dans notre cas. Donc j'ai refait le schématique et le PCB du BMS sur KiCad en utilisant le circuit proposé sur la datasheet du BQ24230.

| Circuit du BMS | Schématique du BMS | PCB du BMS |

|

|

|

|---|---|---|

| Circuit_BQ24230.png | circuit_charge_décharge_amplificator_V3.kicad_sch | circuit_charge_décharge_amplificator_V3.kicad_pcb |

Jour 20: Lundi 3 Juin.¶

La journée a commencée par le gravage de 5 PCB's tests afin de pouvoir réaliser plus de tests avec le Persulfate d'Ammonium. Pour cela, j'ai préparé des PCB vierges que j'ai rayés avec du papier de verre de Grit 40 et de Grit 80 avant de les couvrires d'une couche de peinture noire et les laissés séchés au soleil en extérieur. Ensuite, j'ai réutilisé le fichier .svg pour réalisé des tests de largeur de pistes et ai gravé 5 fois ce pattern, 3 pour du GRIT 40 et 2 pour du Grit 80.

| Pattern_test_peinture.svg | GIF du gravage (accéléré x10) |

|

|

|---|---|

| Pattern_test_peinture.svg | GIF_graveuse_laser-ezgif.com-crop.gif |

| Tests 23 à 27 avant découpe | Cisaille à métal | Tests 23 à 27 après découpe |

|

|

|

|---|---|---|

| tests_23à27_Avant.jpg | Cisaille_à_métal.jpg | tests_23à27_Avant_séparés.jpg |

| Test 23 Avant | Test 24 Avant | Test 25 Avant | Test 26 Avant |

|

|

|

|

|---|---|---|---|

| test_23_Avant.jpg | test_24_Avant.jpg | test_25_Avant.jpg | test_26_Avant.jpg |

Absence l'après-midi.

Jour 21, 22 et 23: Mardi 4 Juin, Mercredi 5 Juin, Jeudi 6 Juin.¶

Abscence de 10h à 12h.

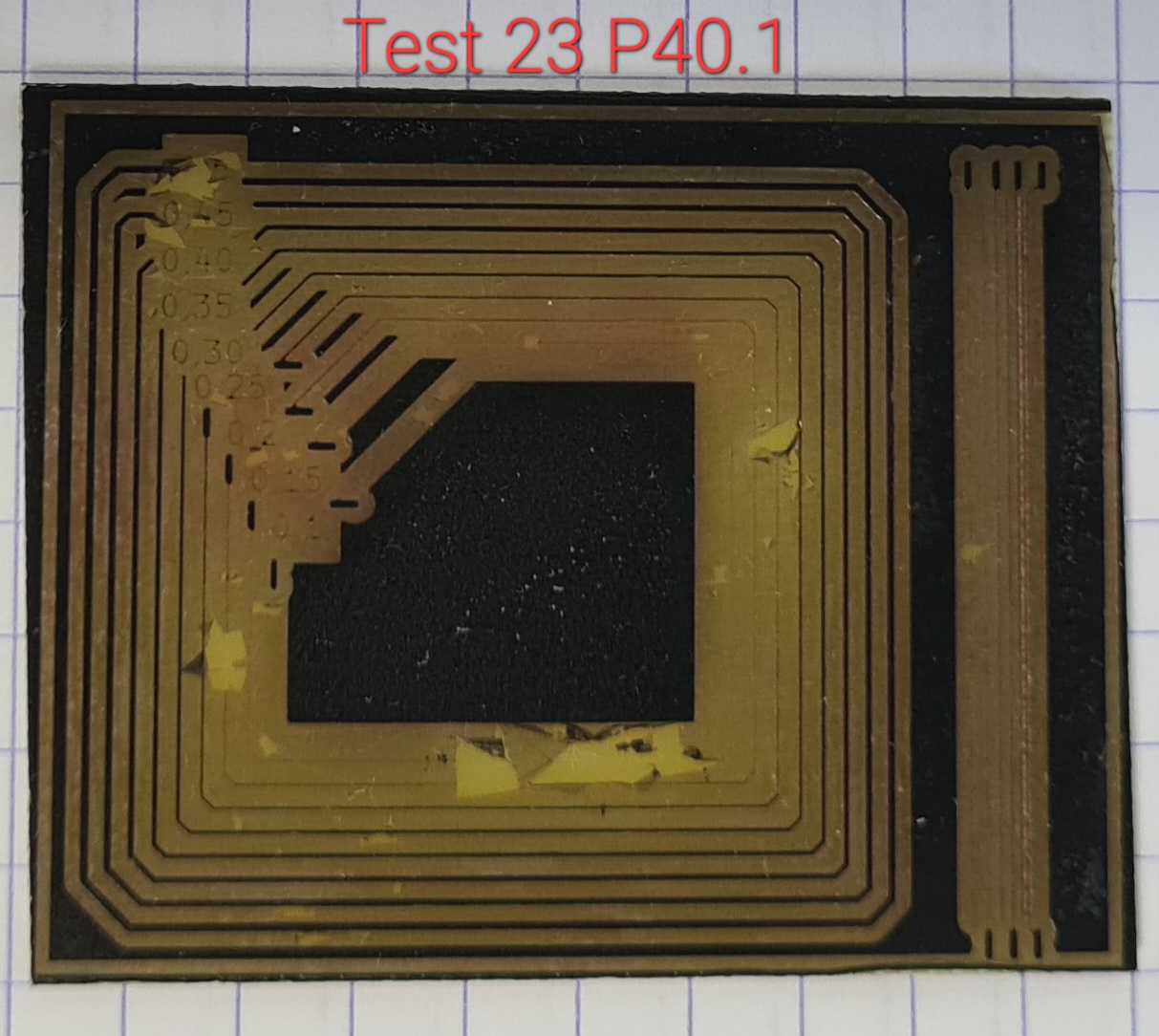

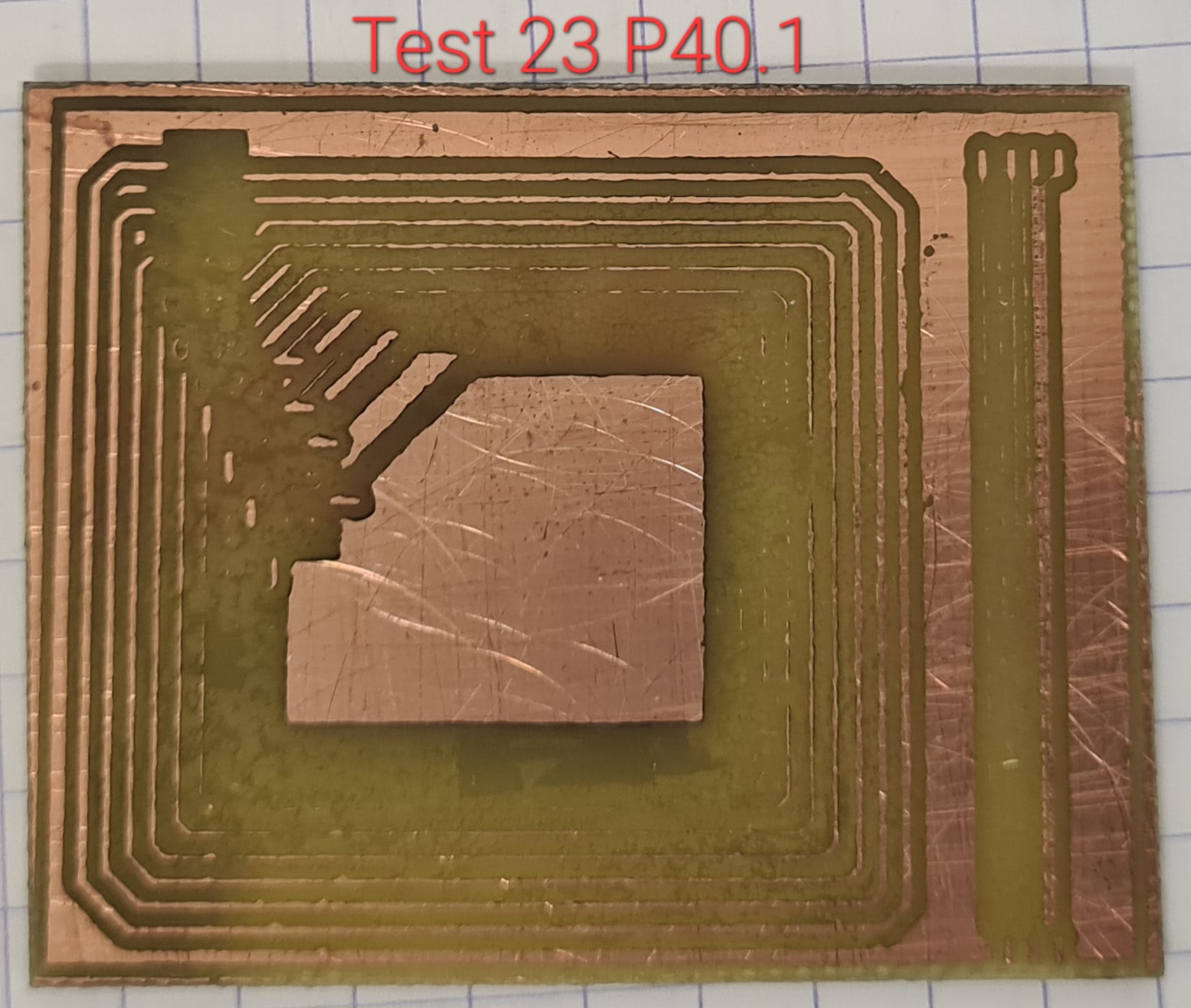

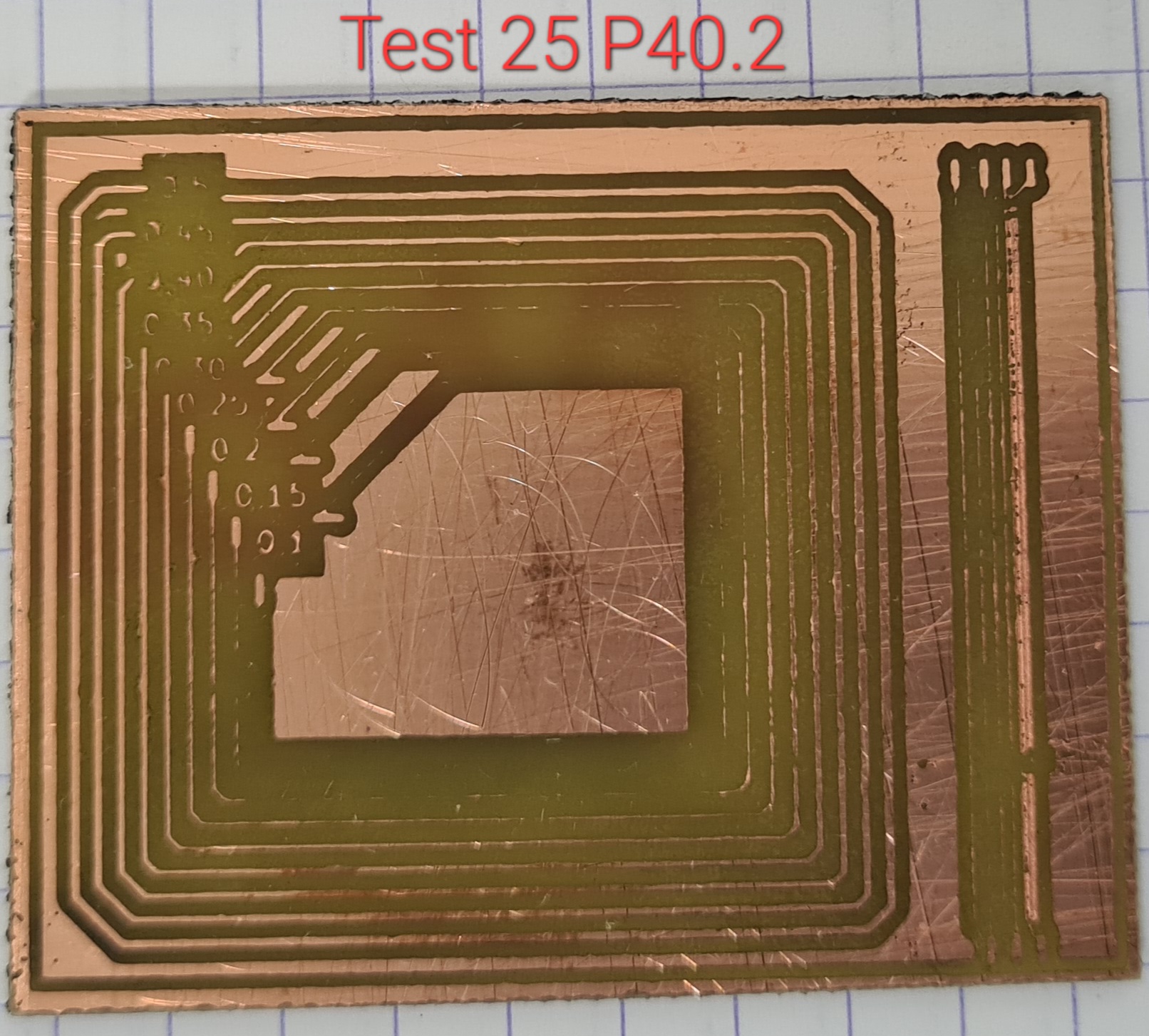

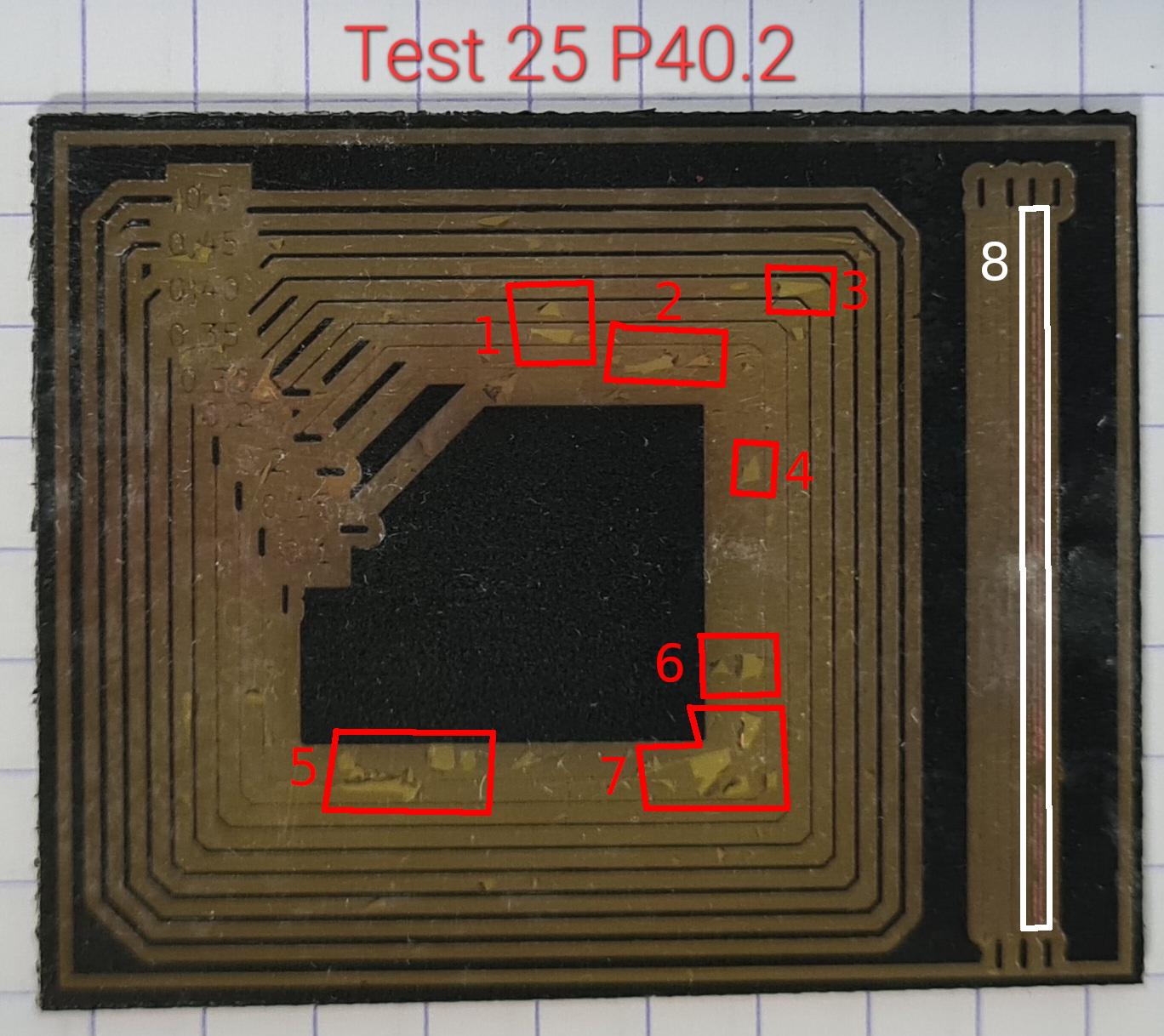

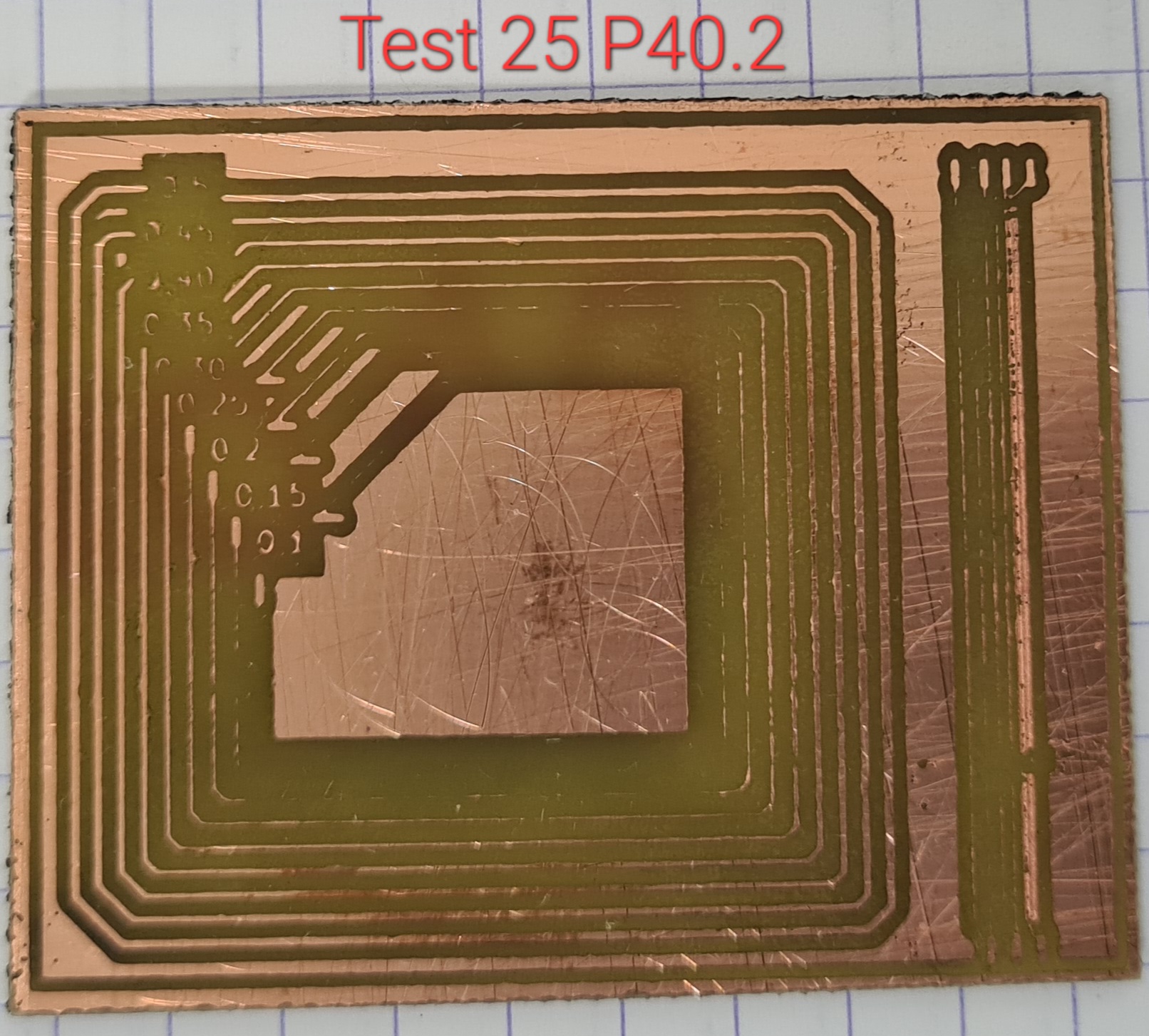

Dans l'après-midi j'ai donc réalisé les tests 23 et 25, tous deux dans la même exacte solution de persulfate d'ammonium afin de voir combien de fois nous pouvons réutilisés la même solution de persulfate d'ammonium avant que celle-ci ne foncionne plus ou qu'il n'y ai plus assez de solution pour assez recouvrir le PCB vu que ces tests ont été menés sur plateau chauffant à 60 °C ce qui fait lentement s'évaporer la solution qui est composée à 80% d'eau.

Données des tests 23 et 25:

| ** | Eau du robinet (mL) | Persulfate d'Ammonium (g) | Nombre couches peinture | Température (°C) | Gcode | Grit papier de verre(P) | Début | Fin | Temps Total |

| Test 23 | 60 | 15 | 1 | 23°C + plateau chauffant 60°C | Rapide (tac_tac) | P40 | 13H39 | 15H07 | 1H28 |

| Test 25 | 60 | 15 | 1 | 23°C + plateau chauffant 60°C | Rapide (tac_tac) | P40 | 15H10 | 16H38 | 1H28 |

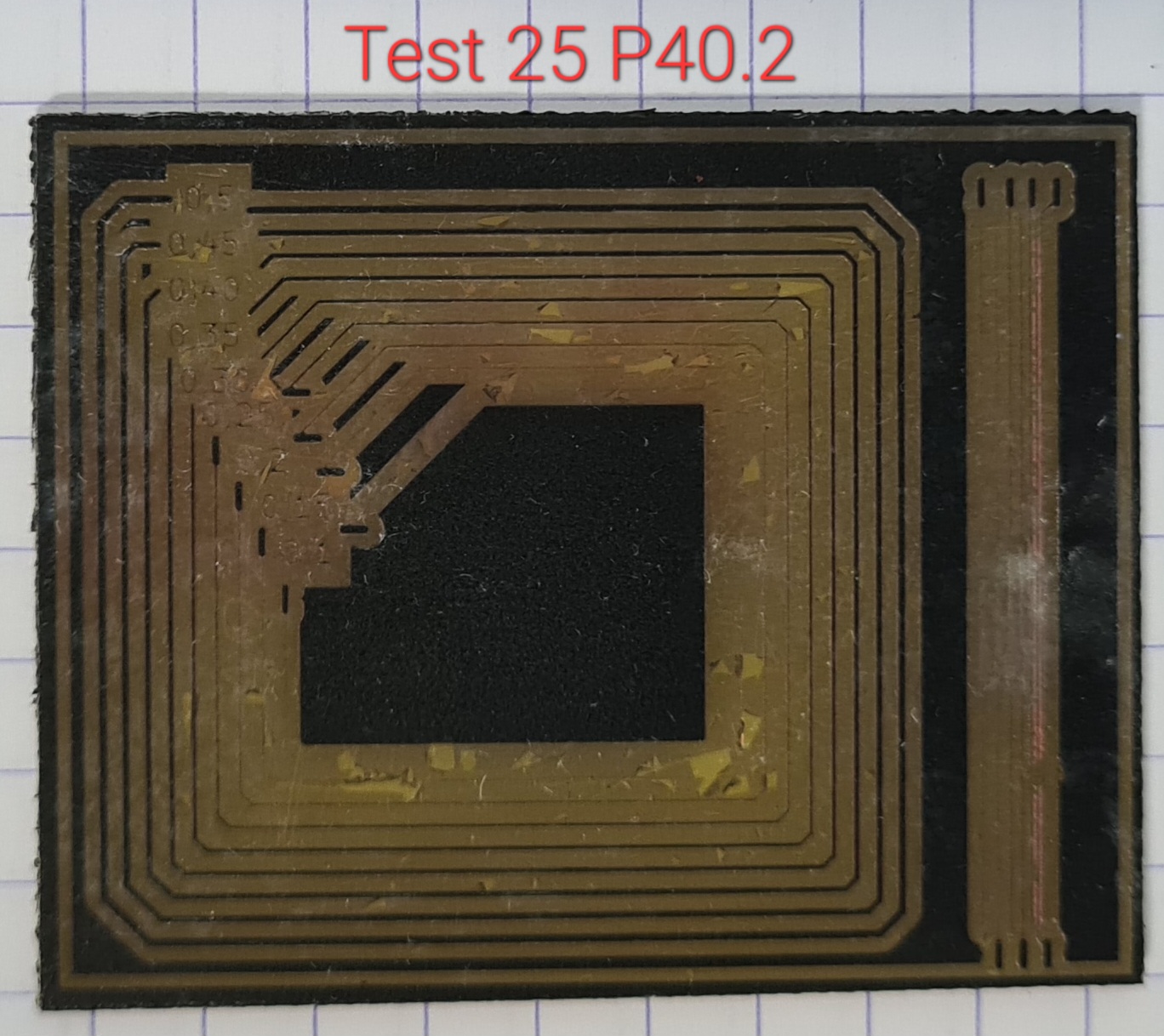

Résultats des tests 23 et 25:

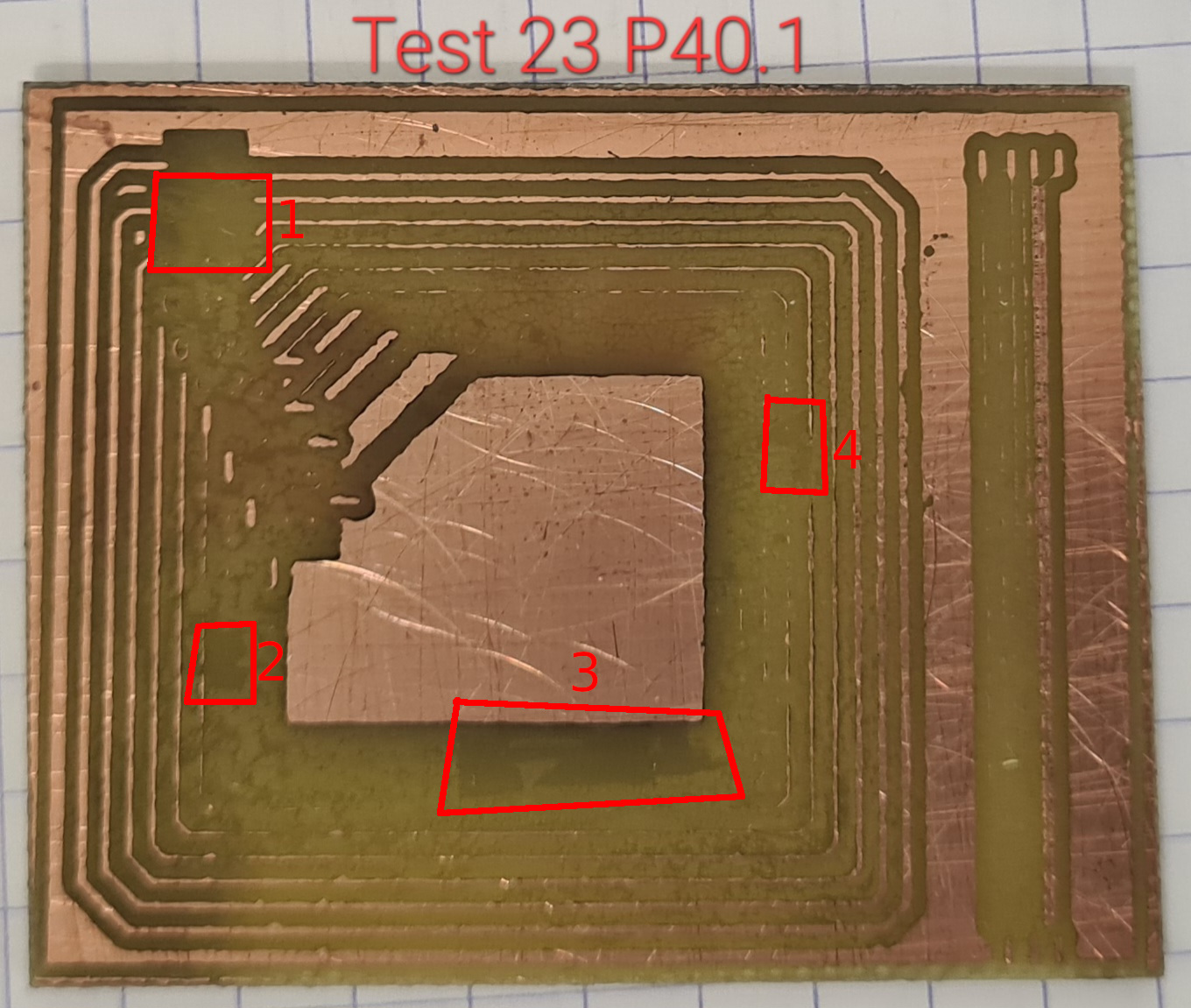

| Résultat test 23 avant nettoyage à l'acétone | Résultat test 23 après nettoyage à l'acétone | Résultat test 25 avant nettoyage à l'acétone | Résultat test 23 après nettoyage à l'acétone |

|

|

|

|

|---|---|---|---|

| test_23_Après_avant_acétone.jpg | test_23_Après_après_acétone.jpg | test_25_Après_avant_acétone.jpg | test_25_Après_après_acétone.jpg |

Analyse des résultats:

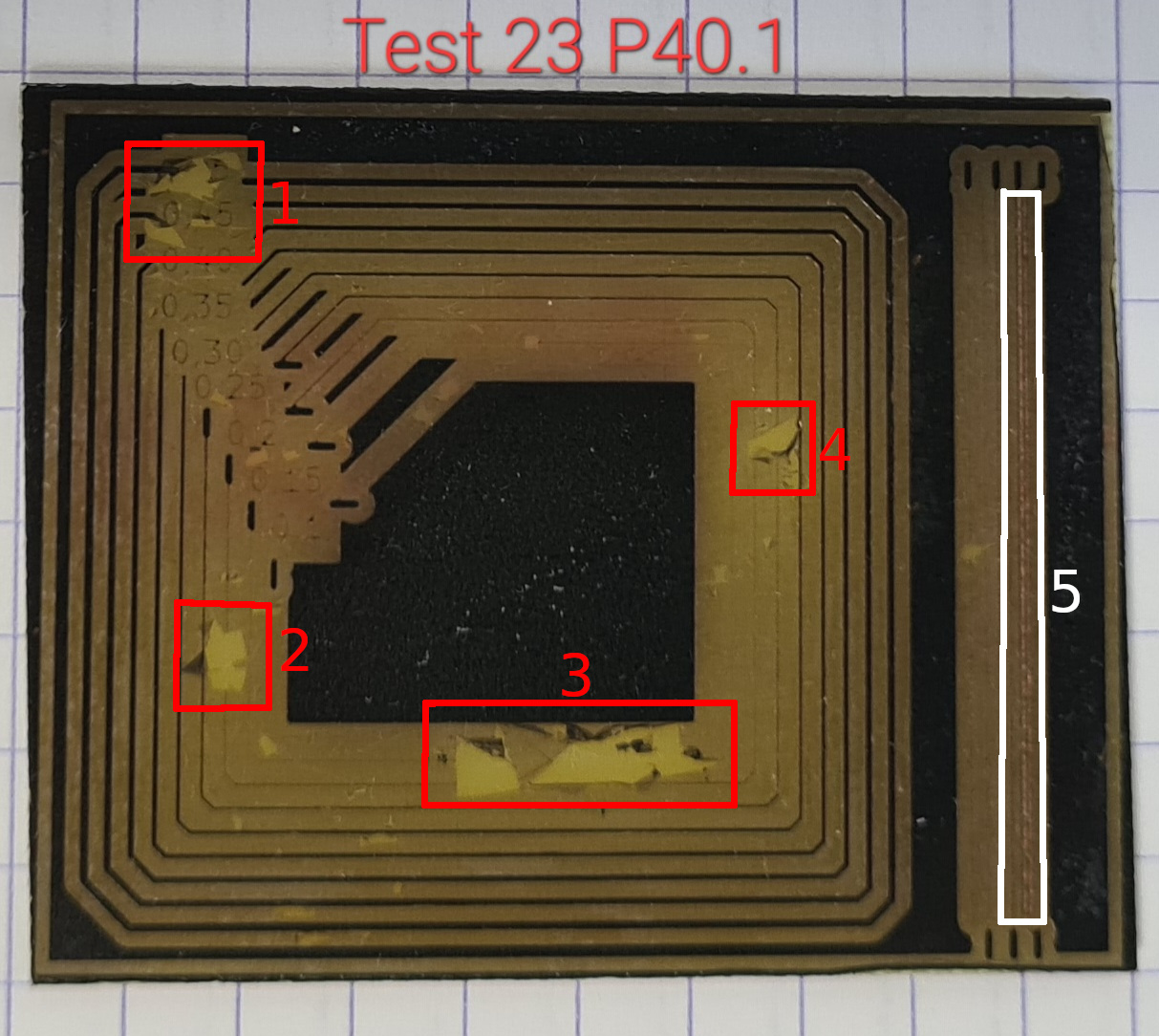

Analyse test 23 et 25 avant nettoyage à l'acétone:

| Défauts test 23 | Défauts test 25 |

|

|

|---|

| Après avoir sorti le PCB du test 23 de son bain de persulfate d’ammonium après 1h28 et l’avoir séché, nous avons rapidement pu remarqués que presque la totalité du cuivre que nous voulions dissoudre l’a était mais qu’il reste une bande à droite (blanc n°5) qui ne l’a pas complètement été, et qui reste presque entière, donc 1H30 n’est pas assez pour complètement tout dissoudre, il faut donc laisser le PCB un peu plus longtemps dans son bain. Nous avons aussi remarqués la présence de décolorations au niveau de la couche d’époxy du PCB (rouge n°1 à n°4), nous l’avons donc nettoyés à l’acétone afin d’enlever la couche de peinture noire et pouvoir observer les canaux de cuivre du circuit en dessous pour voir si premièrement cette décoloration vient de la peinture noire ou bien que les parties claires n’ont plus aucun cuivre sur elles et que partout où cette couche n’est pas aussi claire, il reste une très fine couche de cuivre. Mêmes remarques pour le test 25, avec les zones n°1 à n°7 qui présentent des décolorations visibles avant le nettoyage à l'acétone et la zone 8 où le cuivre n'a pas complètement été dissout. |

Analyse test 23 et 25 après nettoyage à l'acétone:

| Défauts test 23 après nettoyage | Défauts test 25 après nettoyage |

|

|

|---|

| Après avoir nettoyer ces deux tests à l'acétone et les avoir rincés à l'eau du robinet, nous avons pu observés sur le test 23 que les zones n°1 à n°4 sont toujours visibles, mais moins qu'auparavant, ce qui nous montre que ces zones ne sont pas vraiment dû à la peinture noire, et qu'il y a la possibilité que ces tâches sont tout simplement des zones où le cuivre a complètement été dissout et que le reste de la surface visible de l'époxy a une très fine couche de cuivre encore la recouvrant. |

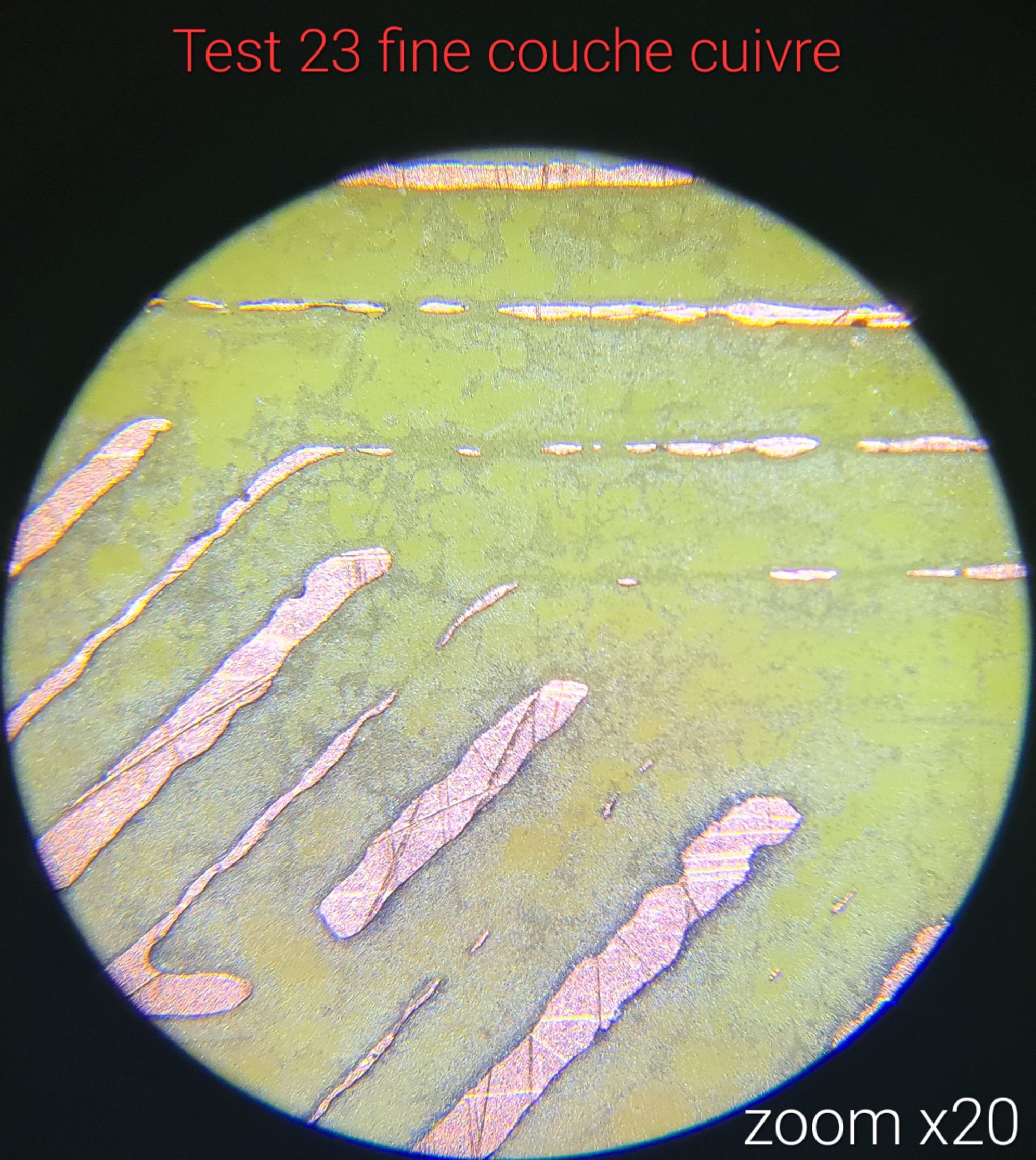

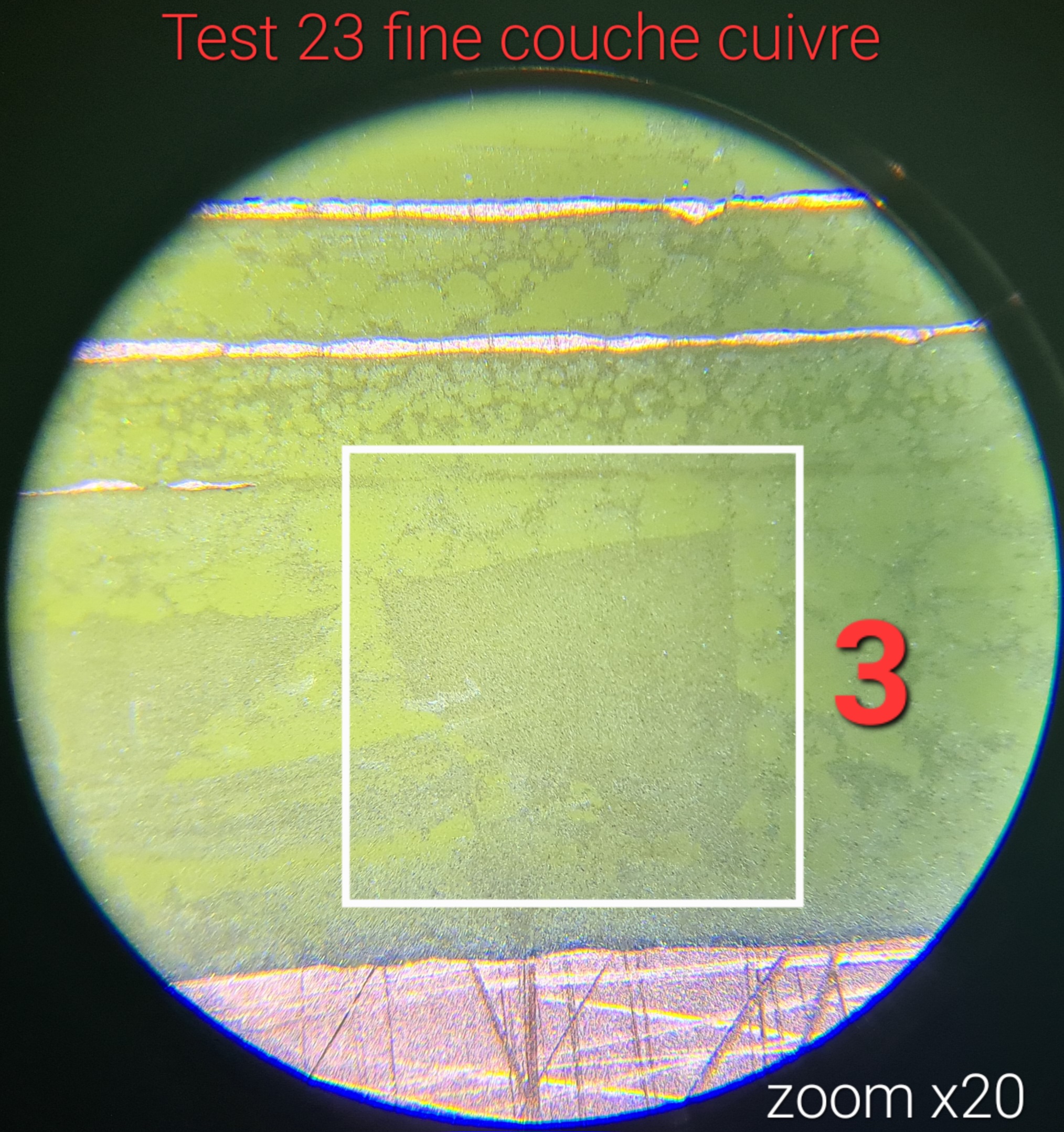

Analyse vues microscopiques tests 23 et 25:

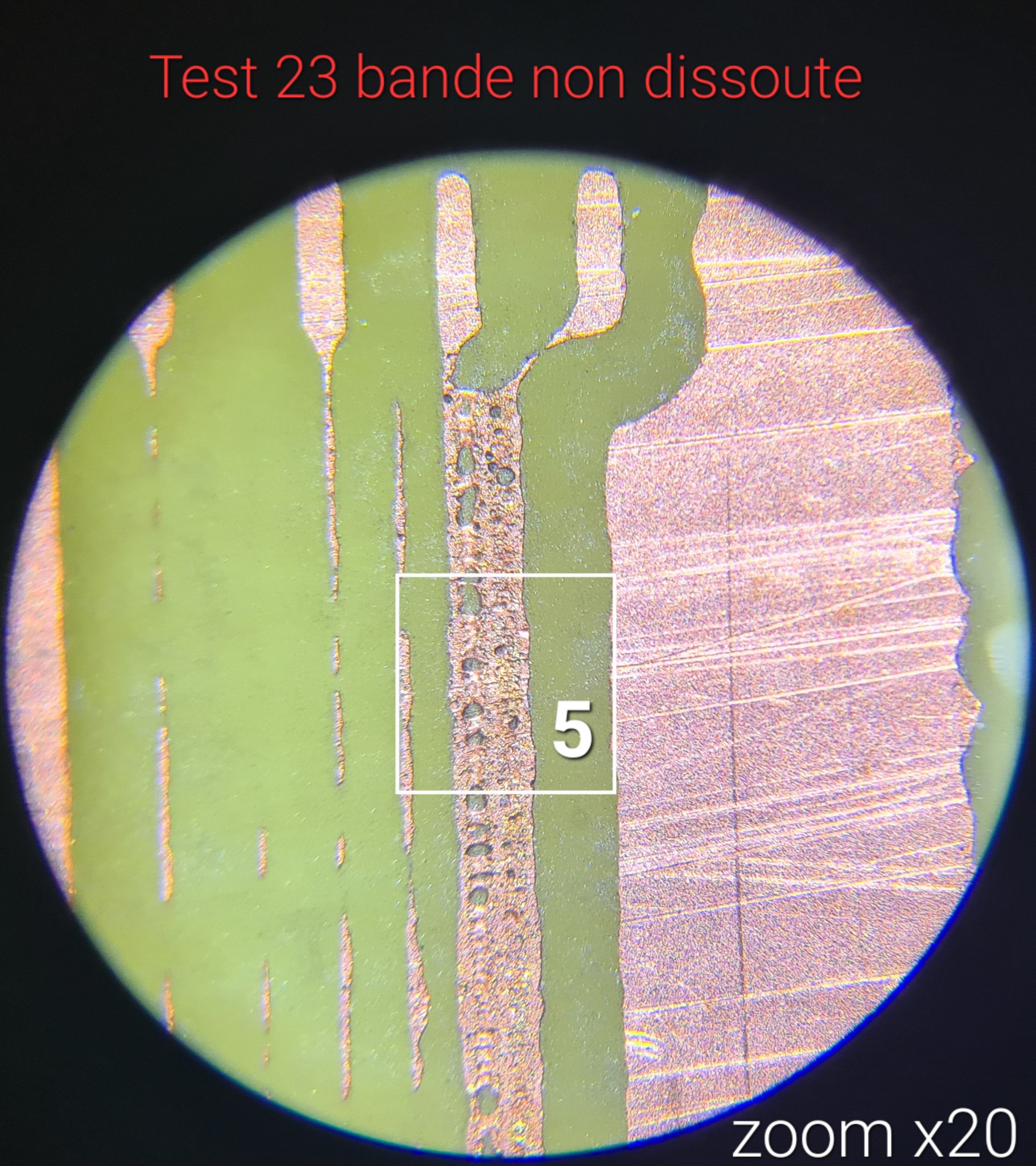

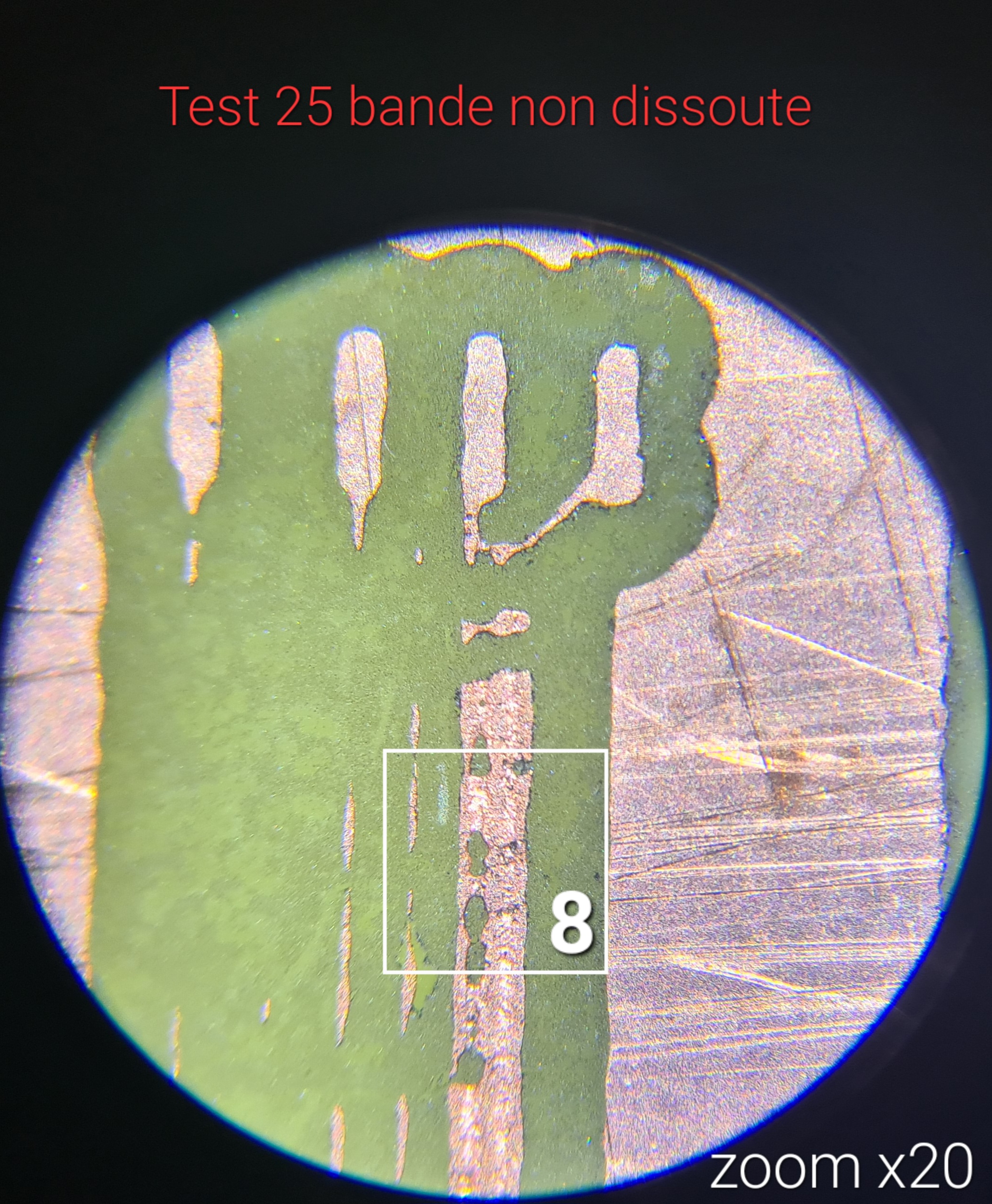

| Test 23 fine couche de cuivre 1 | Test 23 fine couche de cuivre 2 | Test 23 bande non dissoute |

|

|

|

|---|---|---|

| test_23_fine_couche_cuivre_micro_1.jpg | test_23_fine_couche_cuivre_micro_2.jpg | test_23_bande_non_dissoute.jpg |

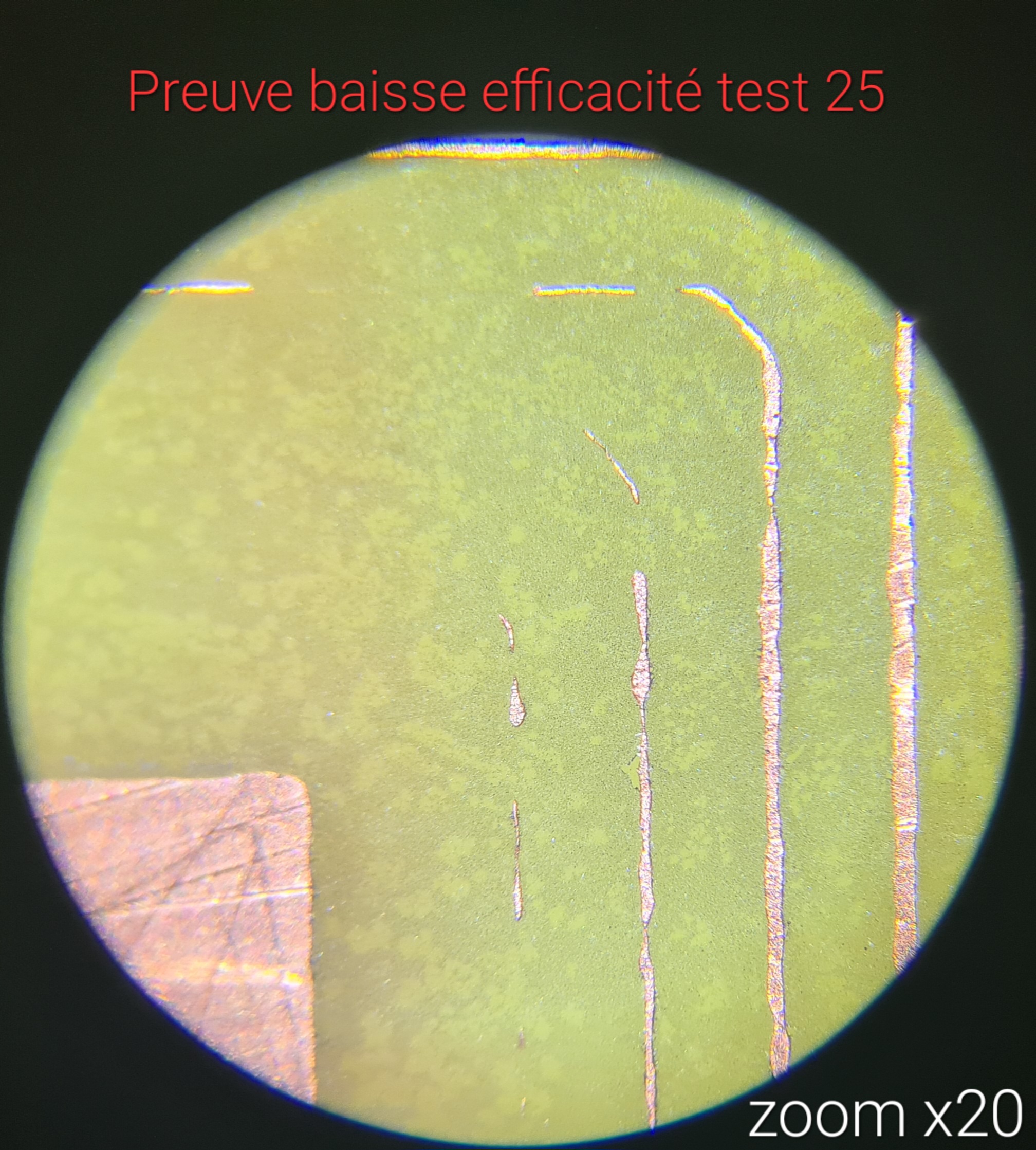

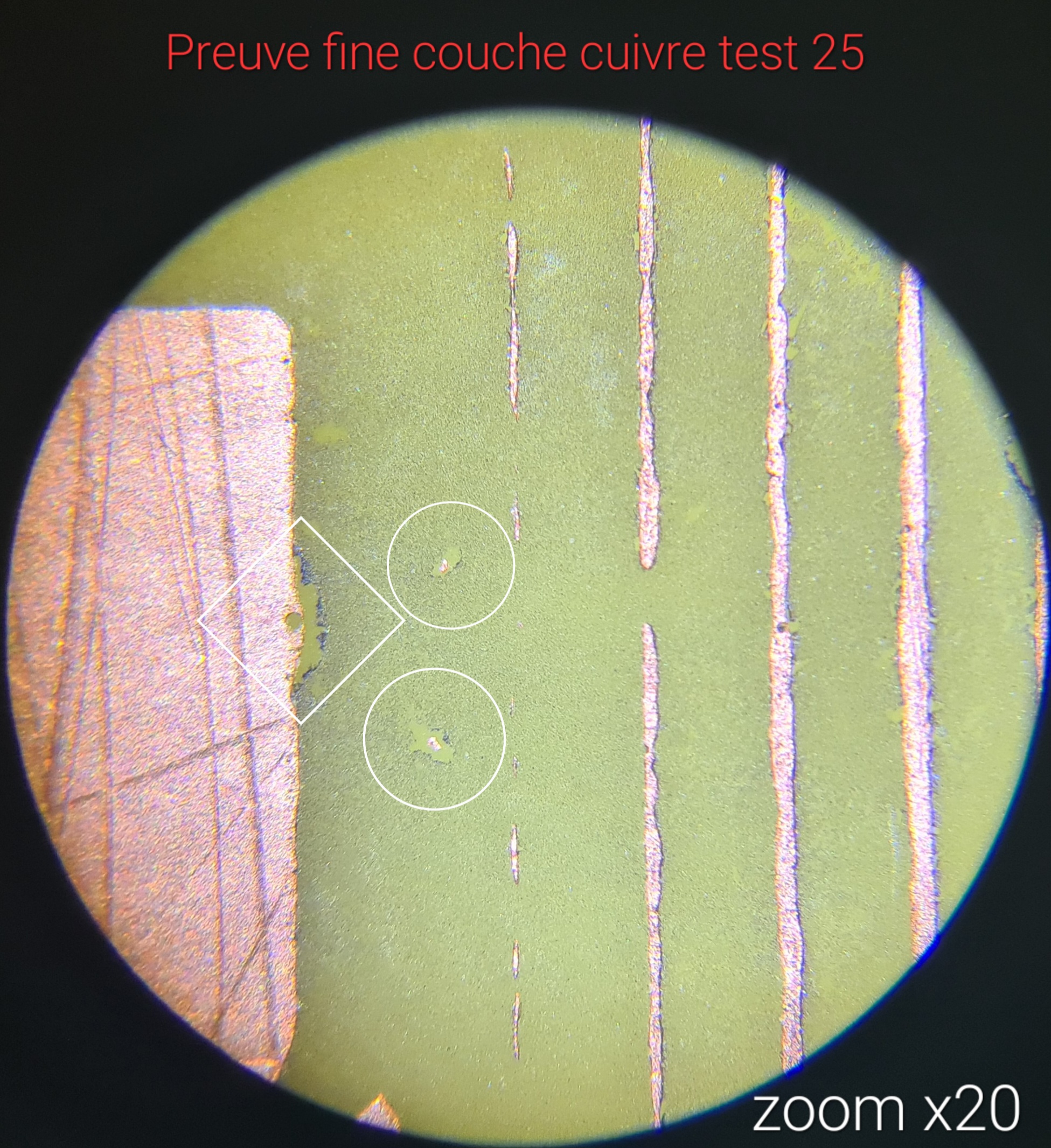

| Test 25 preuve baisse efficacité | Test 25 fine couche de cuivre | Test 25 bande non dissoute |

|

|

|

|---|---|---|

| Preuve_baisse_efficacité_test_25_micro.jpg | Preuve_fine_couche_cuivre_test_25_micro.jpg | test_25_bande_non_dissoute.jpg |

| En regardant la deuxième photo microscopique en haut à gauche (test_23_fine_couche_cuivre_micro_2.jpg), nous pouvons voir la zone 3 dont nous parlions auparavant, et contrairement à ce que nous pensions, cette zone est au contraire une zone où le cuivre n'a pas complètement été dissout, et pas une zone où il a été complètement dissout. Et si l'on regarde la prochaine photo, nous pouvons d'avantage voir que les zones sombres sont en faites des zones où le cuivre n'a pas totalement été dissout, et que les zones claires sont celles où il a été complètement dissout. Ce qui nous indique que le PCB n'est pas resté dans son bain assez longtemps. Et sur la dernière photo (test_23_bande_non_dissoute.jpg) en haut à droite, nous pouvons voir la bande de cuivre qui a à peine commencée à se dissoudre, une indication supplémentaire que 1H28 n'est pas assez pour dissoudre tout le cuivre que l'on veut dissoudre. |

| Si l'on regarde maintenant la deuxième ligne de photos, on peut voir les vues microscopiques du test 25. Si l'on regarde la première photo (Preuve_baisse_efficacité_test_25_micro.jpg) et en la comparant à la première et à la deuxième photo du test 23 (test_23_fine_couche_cuivre_micro_1.jpg, test_23_fine_couche_cuivre_micro_2.jpg), on peut observer que la superficie des zones sombres, donc celles avec une fine couche de cuivre, est plus élevée que sur le test 23, donc que l'efficacité de la solution décroît avec le nombre de procédés d'etching que nous réalisons avec la même solution. Ceci est encore plus visible sur la deuxième photo de la deuxième ligne avec la présence de petits îlots de cuivre où l'on peut clairement voir une zone plus claire autour avant une zone plus sombre, donc la fine couche de cuivre. Sinon, juste à côté de ces îlots, dans le carré blanc, on peut le voir encore plus clairement, on voit bien que la fine couche de cuivre a bien été attaquée et est noir maintenant, venant de son oxydation. Et finalement, sur la dernière photo (test_25_bande_non_dissoute.jpg), on voit encore une fois la même bande que le test 23 qui a à peine commencée à être dissoute, donc encore une fois, 1H28 n'est pas suffisant pour complètement dissoudre tout le cuivre, il faut donc laisser le PCB plus longtemps dedans. |

Allons maintenant voir ce qui en est des canaux et voir si le canal de 0,3 mm a tenu avec la température de 60°C du plateau qui peut être trop élevée et rendre la solution trop agressive pour le cuivre et qu'elle attaque trop le cuivre sous la couche de peinture noire.

Analyse vues microscopiques test 23:

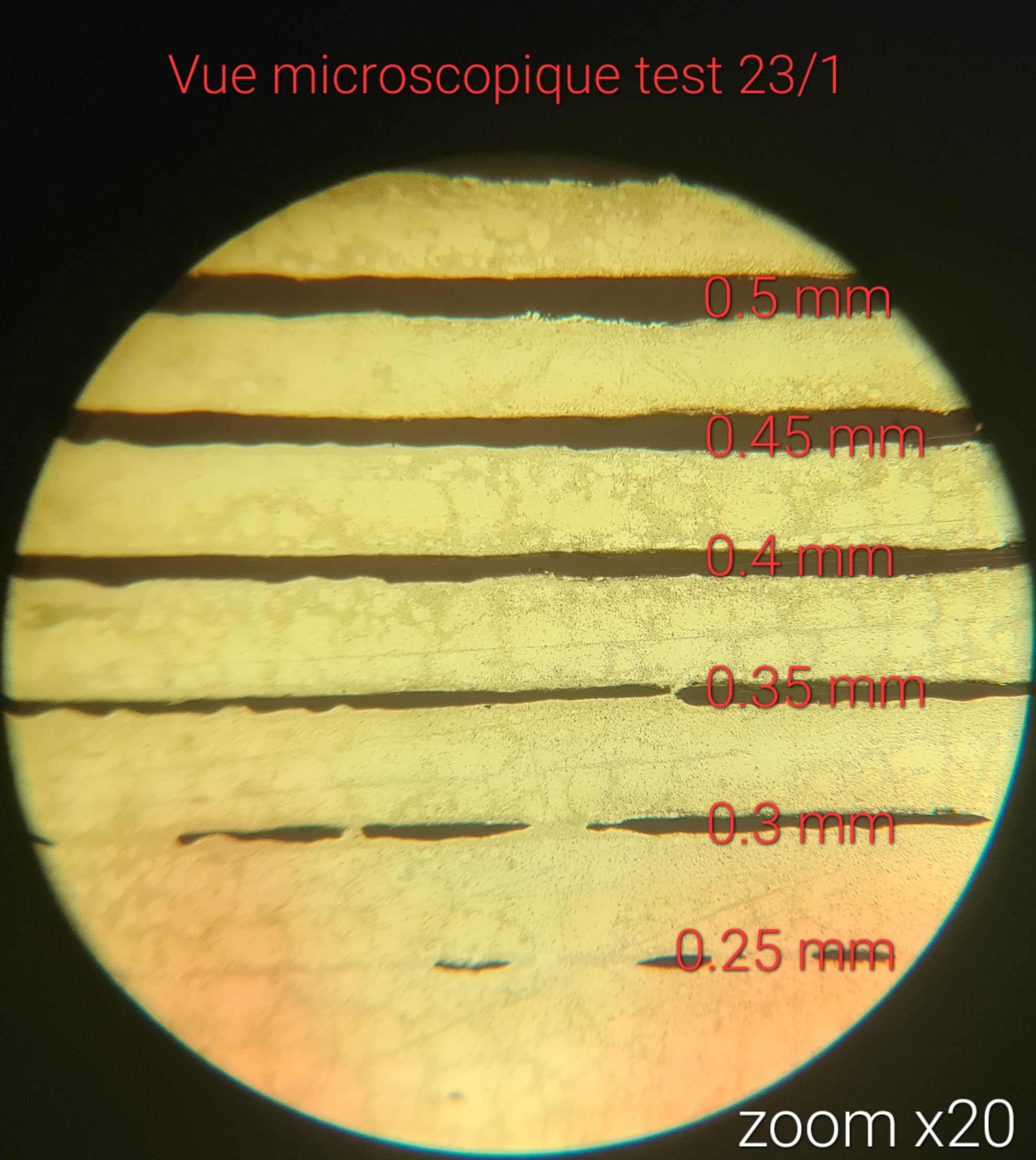

| Vue microscopique test 23, 1 | Vue microscopique test 23, 2 | Vue microscopique test 23, 3 |

|

|

|

|---|---|---|

| test_23_vue_microscopique_1.jpg | test_23_vue_microscopique_2.jpg | test_23_vue_microscopique_3.jpg |

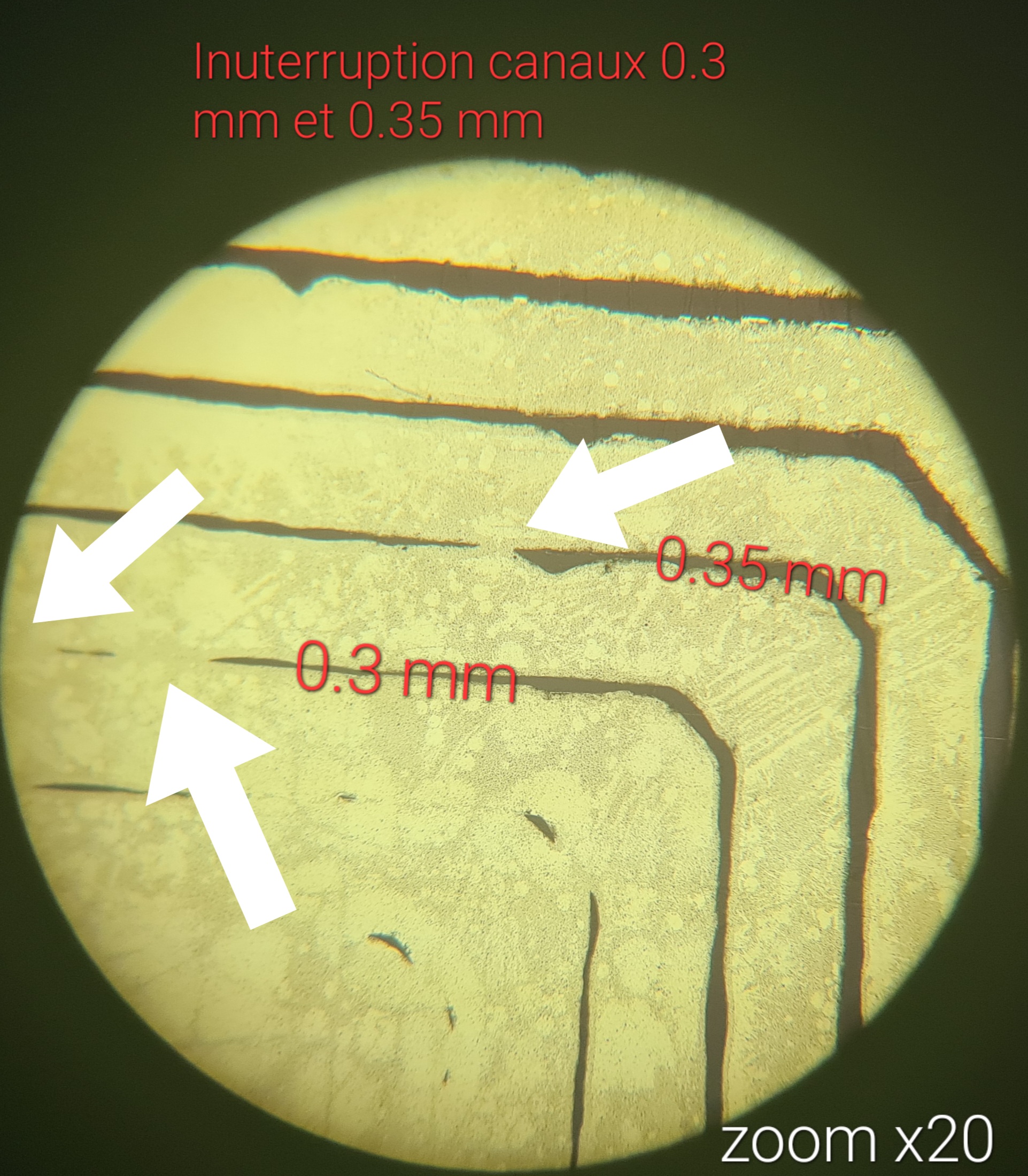

| En regardant ces 3 vues microscopiques du test 23, on remarque rapidement que les canaux de 0.3 mm et même de 0.35 mm sont interrompus, ce qui est un bien plus mauvais résultat que le test 11 qui nous avait permis d'avoir des largeurs de canaux de 0.3 mm, mais le test 23 nous a permis d'avoir des pistes de 0,4 mm de largeur en l'espace de 1H28, ce qui est plus rapide que le test 11 (vue_microscopique_test_11_1.jpg) qui avait pris 2H42, et bien plus rapide que le test 12 (vue_microscopique_test_12_1.jpg) qui lui avait pris 4H40 et qui lui aussi n'avait pas réussi à faire des canaux de 0.3 mm de largeur. |

Analyse vues microscopiques test 25:

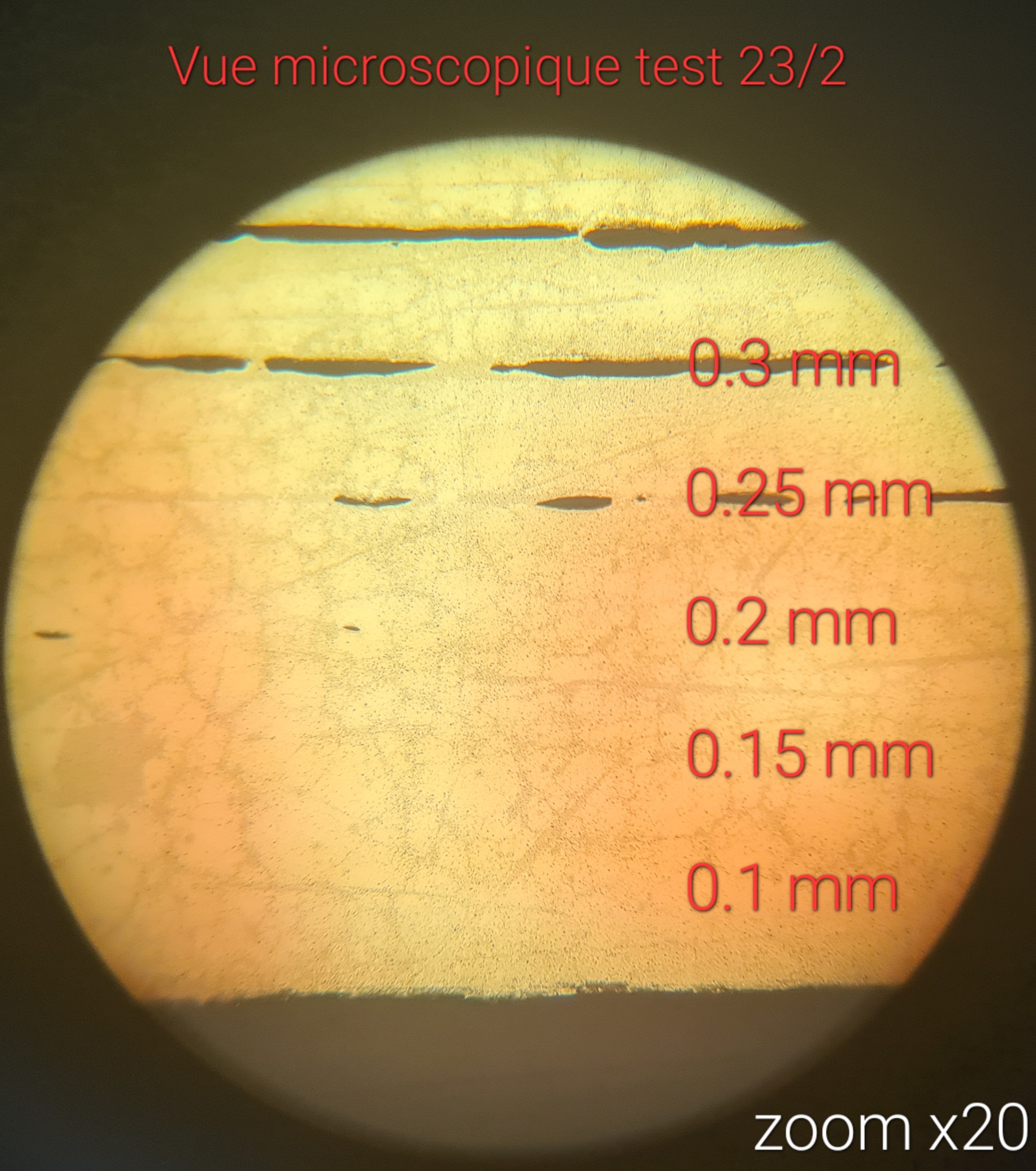

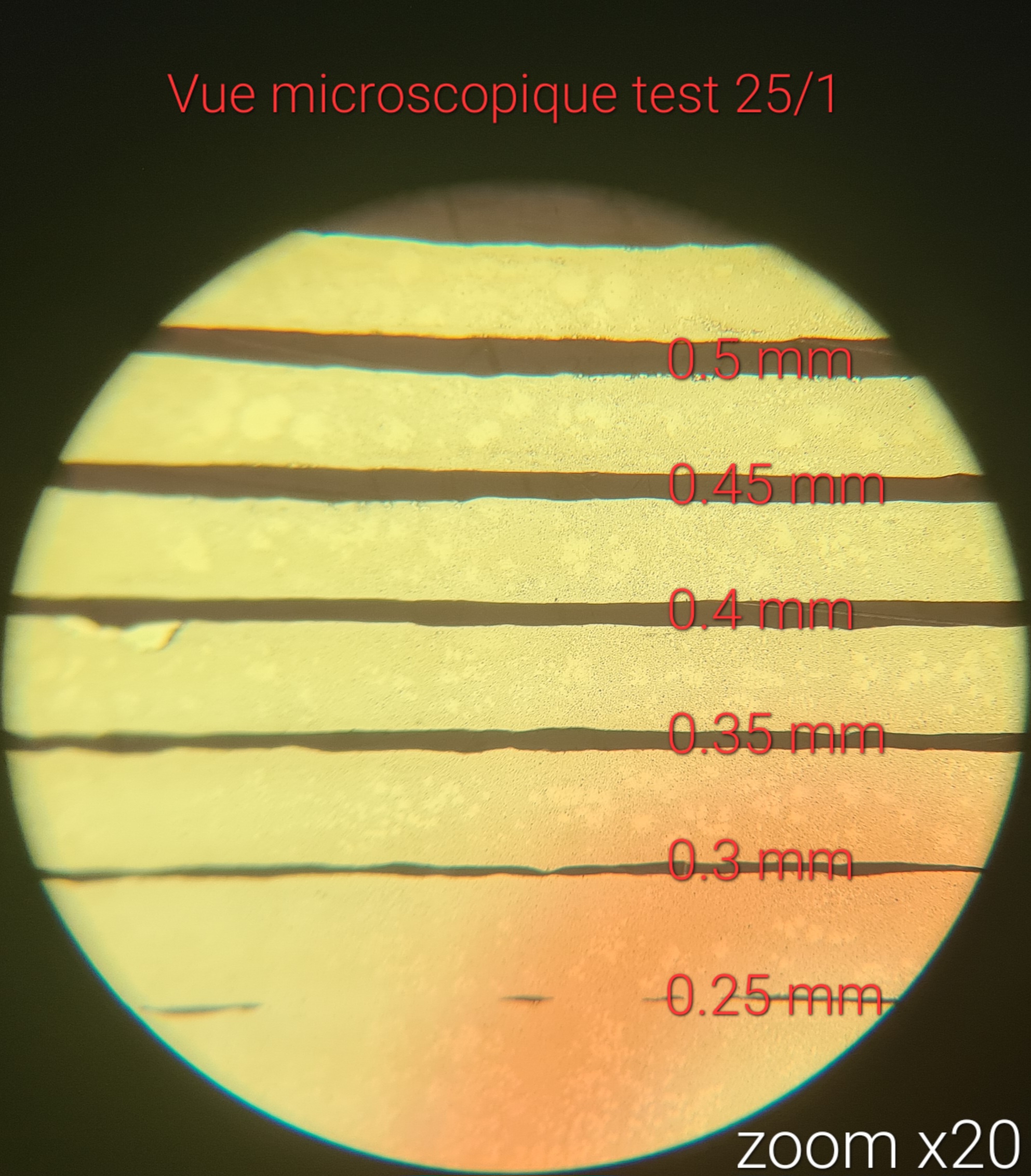

| Vue microscopique test 25, 1 | Vue microscopique test 25, 2 | Vue microscopique test 25, 3 |

|

|

|

|---|---|---|

| vue_microscopique_test_25.1.jpg | vue_microscopique_test_25.2.jpg | vue_microscopique_test_25.3.jpg |

| En regardant ces 3 vues microscopiques, on observe que les canaux visibles ont une meilleure qualité que ceux du test 23, cela pourrait venir du fait que la solution de persulfate d'ammonium n'était plus aussi forte/efficace/puissante pour dissoudre le cuivre, ce qui l'a empêchée de trop attaquer le cuivre sous la couche de peinture. Ici, la meilleure largeur de canaux obtenue est de 0.35 mm, mieux qu'au test 23, et le canal de 0.3 mm n'a qu'une seule interruption, ce qui est beaucoup mieux que celui du test 23 qui en a vraiment beaucoup plus. |

Solutions pour amélioration:

-baisser la température du plateau de 60°C à 50°C car les 60°C rendent la solution de persulfate d'ammonium peut être trop agressive, ce qui n'est pas la meilleure des choses pour un travail de finesse.

-augmenter le Grit du papier de verre de P40 à P80 et plus, car nous avons pu observés sur les tests 23 et 25, que certains des canaux ont pu être découpés en 2 à cause du papier de verre qui est trop agressif et qui va trop en profondeur et atteint la couche d'époxy sous le cuivre, ce qui ne permet pas au courant de passer dans les canaux et ce qui facilite à la solution de persulfate d'ammonium de s'infiltrer dans ces rayures et d'ainsi attaquer le cuivre sous la couche de peinture.

Jour 24: Vendredi 7 Juin.¶

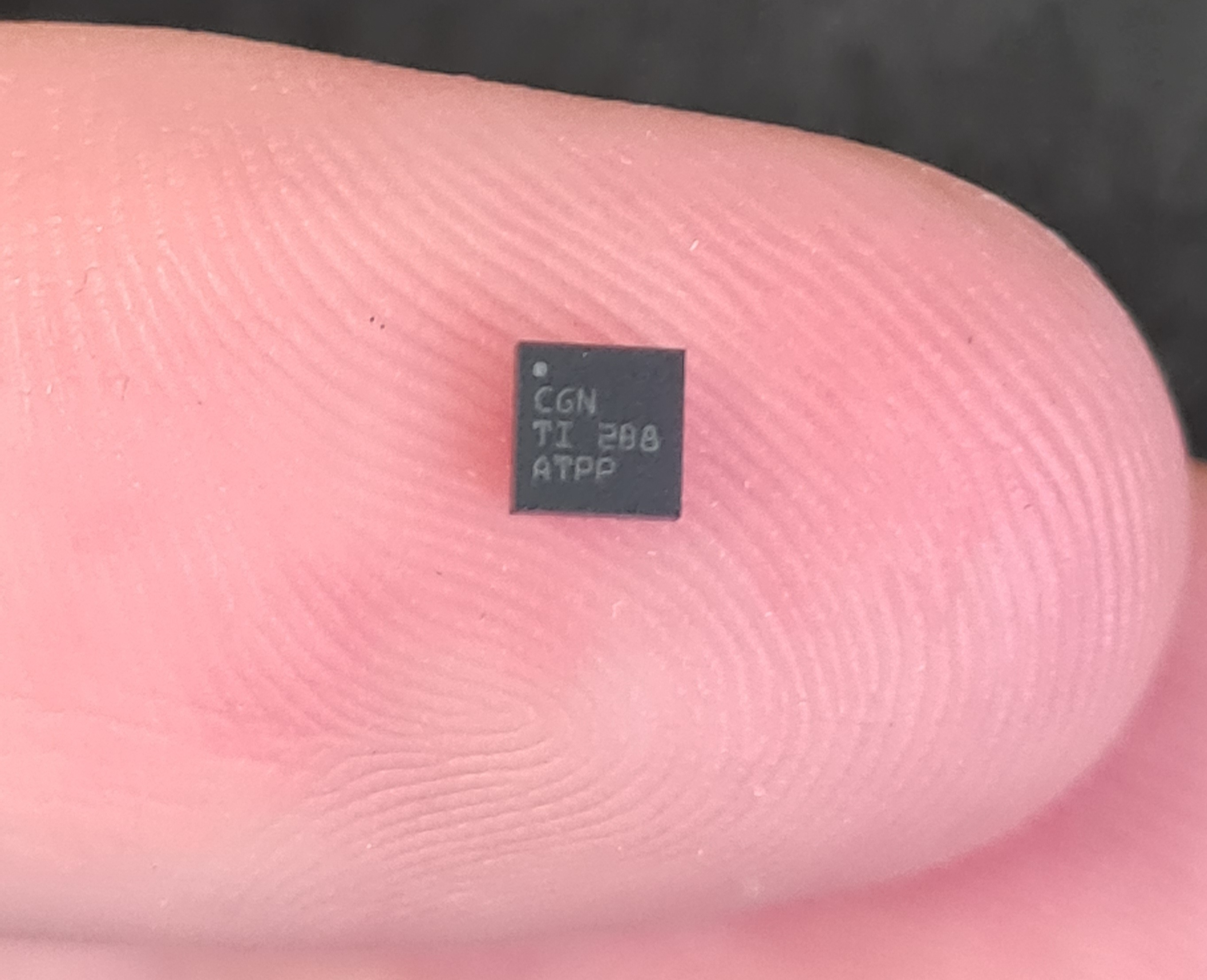

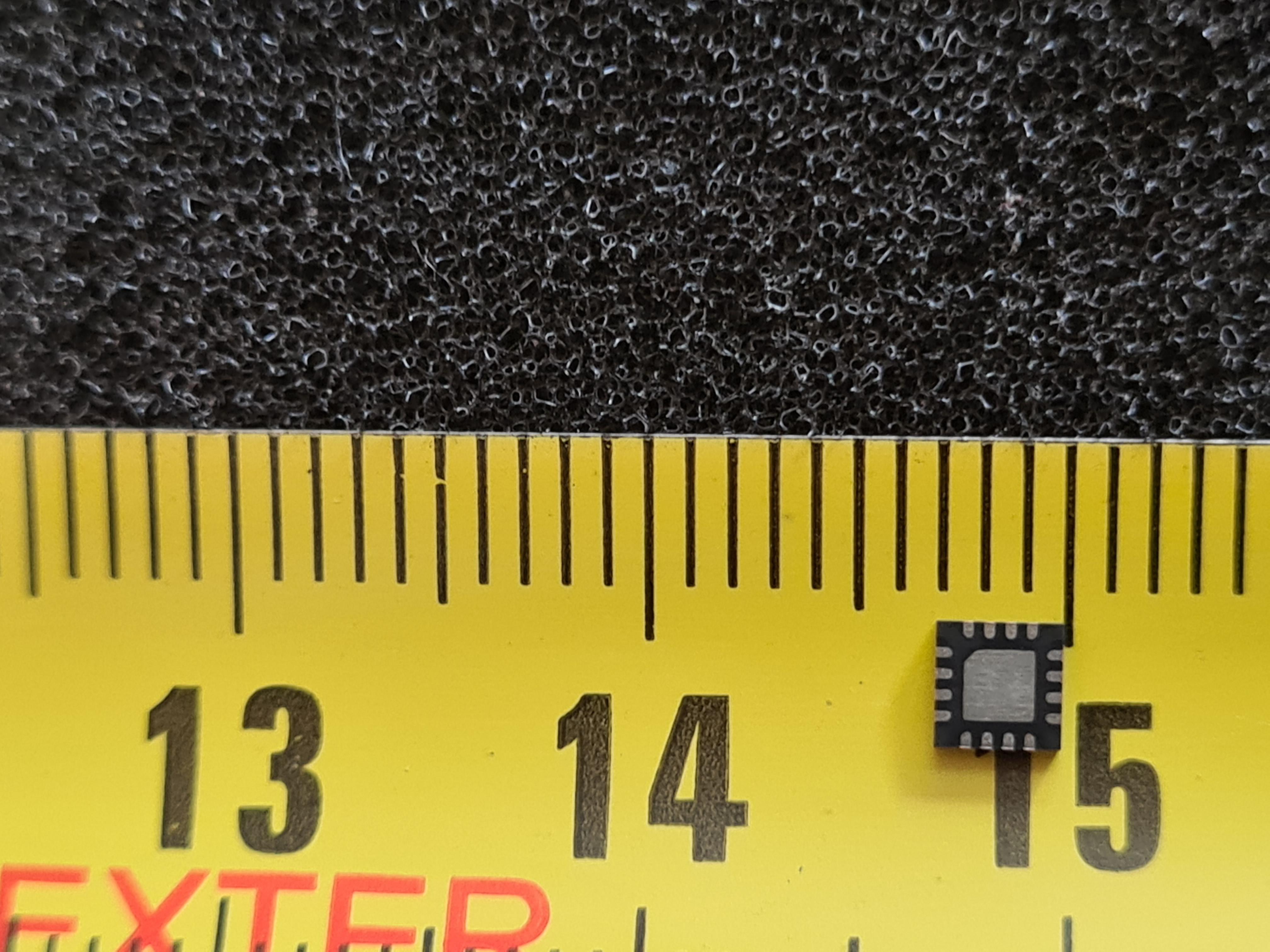

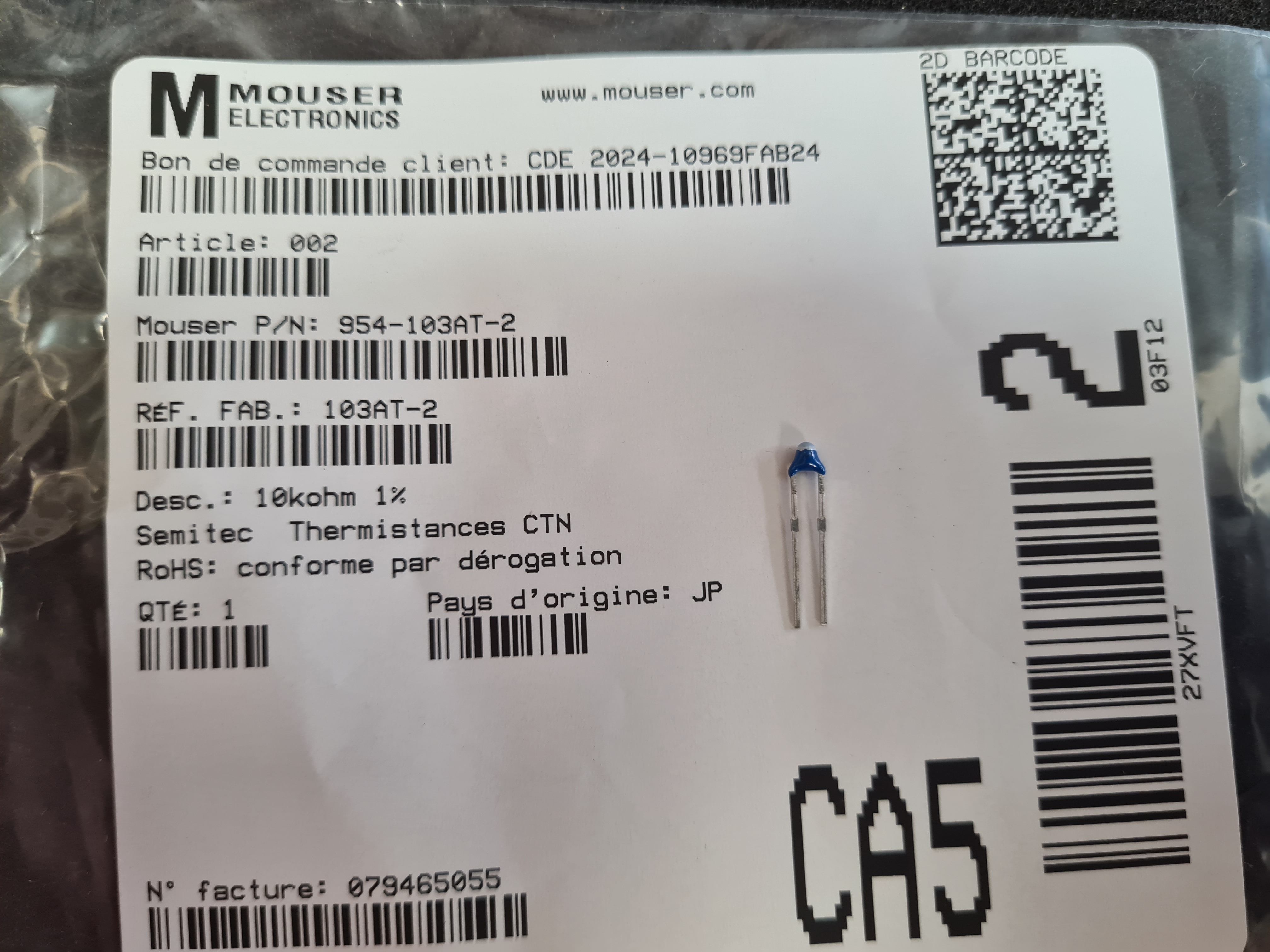

Dans la matinée avec Niel, nous avons reçus les composants que nous avions commandés la semaine précédente afin d'améliorer la carte électronique du projet Amplificator et le système de BMS pour l'alimentation du système au travers de batteries Li-ions de 3,7V.

Ces composants sont les suivants:

| Le BQ24230 | ||

|

|

|

|---|---|---|

| BQ24230_irl.jpg | BQ24230_irl_2.jpg | BQ24230_irl_3.jpg |

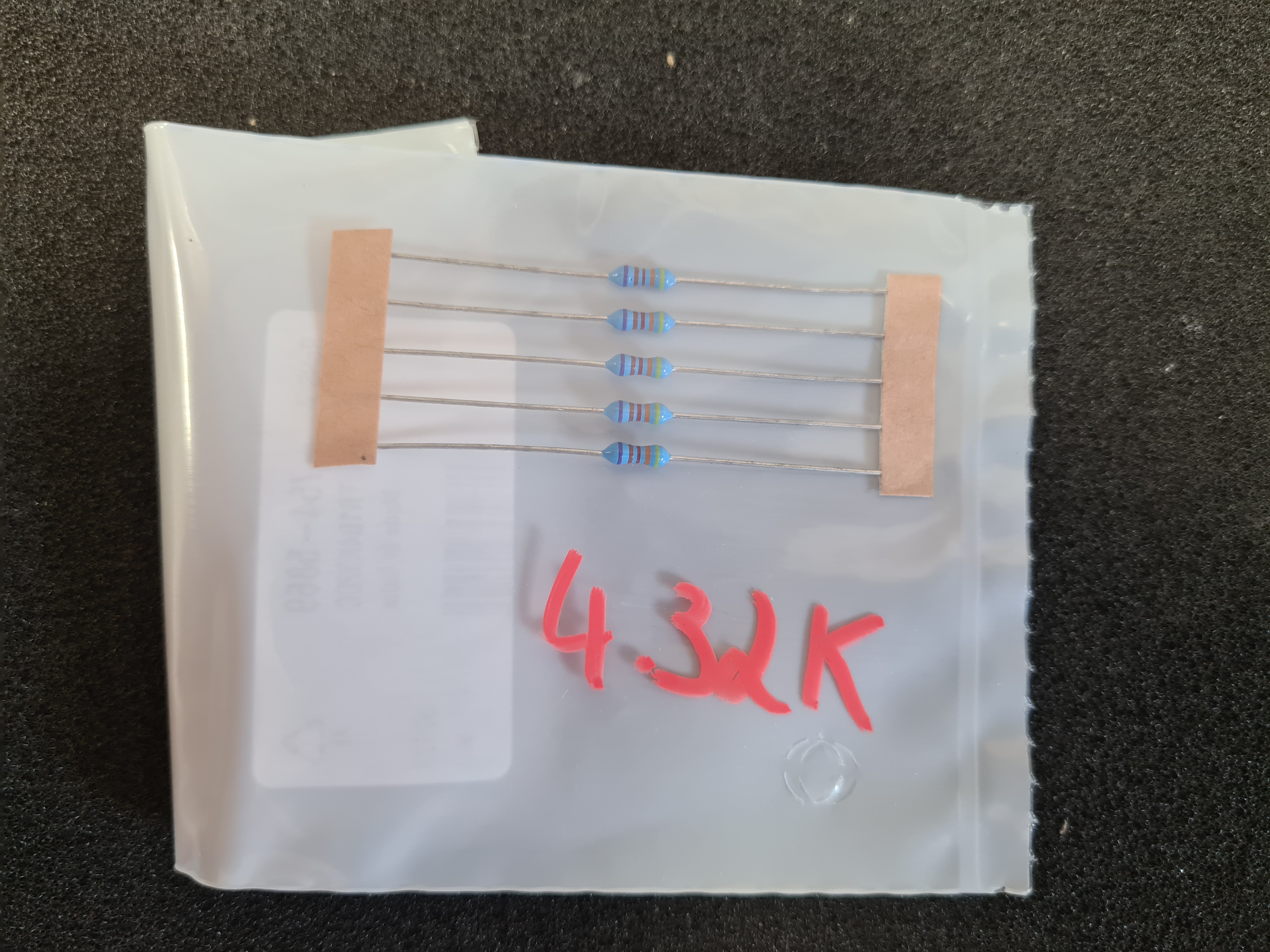

| Les résistances de 2.94K et 4.32K | |

|

|

|---|---|

| résistances_2.94K.jpg | résistances_4.32K.jpg |

| La thermistance de 10K |

|

|---|

| thermistance_10K.jpg |

| Le nouveau microphone, le CMEJ-4622-25-L082 de chez Mouser electronics |

|

|---|

| microphone_CMEJ-4622-25-L082.jpg |

Si l'on compare ce microphone à l'ancien que nous utilisions auparavant, le nouveau est bien plus sensible au bruit. Si on regarde sa datasheet

https://l2ep.univ-lille.fr/pagesperso/francois/files/L2_en_cours_5_AO_regimelineaire_.pdf

http://www.atiam.ircam.fr/Archives/Stages0405/Cote.pdf

Lundi 24 juin.¶

| Diaporama de la soutenance de stage | Rapport de stage | Datasheet du BA4560 (AOP) | BA4560 branchement |

| Soutenance de Stage_final.odp | rapport_de_stage_Fablab_Cohabit_Schlüter_Joël.pdf | BA4560.PDF |  |

|---|---|---|---|

| BA4560_branchements.jpg |

Vendredi 28 Juin:¶

Tutoriel pour gravure de circuits imprimés: Tutoriel_Gravure_PCB.pdf.