Killian Margueritte¶

H2. AOP Engagement

Les jours énoncés sont des jours dans lesquels j'ai grandement avancé, cela permet de réduire la quantité d'écrits, mais je ne veux pas dire que dans les autres jours, je n'ai rien fait.

Mise en contexte :

Présentation : Le projet Openbeelab est une recherche afin de résoudre des problèmes auxquels peuvent être confrontées toute personne ayant des ruches, mais principalement les apiculteurs, dans le but de pouvoir au mieux gérer leur ruche de façon précise. C'est un projet collaboratif en libre accès autour des abeilles. Il est maintenu par des bénévoles et hébergé au Fablab de Gradignan. Ce projet est dirigé par une étudiante qui est en master avec comme objectif d'ouvrir un Fablab agricole.

Pourquoi ? : le projet est mené afin de répondre à des besoins ou de remédier à des problèmes rencontrés en travaillant dans le domaine de l'apiculture dans le but de remédier et permettre aux apiculteurs de voir les modifications de poids détectées par un capteur et signalées directement sur le téléphone, ce qui permettra à un apiculteur de savoir si ces ruches doivent être vidées de leur miel ou si un problème est en train de se produire afin qu'il puisse y remédier au plus vite. Cela permettra au apiculteur d'éviter de faire de longs trajets entre chez eux et leurs ruches tous les jours afin de voir si elles n'ont pas de problème (un apiculteur doit changer ses ruches de place souvent dans le but de préserver l'environnement ou pour modifier les savoir-de-miel qui va changer selon la saison, le type d'environnement et les sortes de fleurs butinées).

Objectif : l'objectif de ce projet est de concevoir une balance de ruche, réparable, simple à fabriquer, abordable et fiable sur le long terme.

Cela peut permettre aux apiculteurs d'obtenir des balances de ruches plus facilement et d'être plus autonomes sur la maintenance par rapport aux balances du marché, tout en aillant une très bonne précision de mesure tout au long de l'année. Cela pourra permettre aux apiculteurs de limiter les trajets faits entre leurs lieux de travail et les ruches, mais surtout de pouvoir mieux savoir de quoi une ruche a besoin. Le coût de fabrication d'une balance en moyenne série devrait être autour de 130 €, un prix bien moins élevé que celui vendu.

Fonctionnement : Partie mécanique : un poids que l'on peut faire coulisser. Pour peser un objet, il suffit de le placer sur le plateau ou le crochet, puis de faire coulisser le poids le long de la grande partie jusqu'à l'équilibre, donc de le calibrer et de poser la ruche dessus. Donc, s'il est en équilibre et qu'il y a une variation de son poids, l'équilibre sera rompu, donc activera un capteur positionné sous la balance, afin de détecter et d'être informé.

Partie électronique : c'est très simple : un capteur va être positionné dans le but de capter le déséquilibre de la balance et envoyer un signal sur le téléphone de l'apiculteur pour le prévenir qu'il y a un problème ou que la ruche est pleine.

Mon rôle dans ce projet est donc la fabrication du premier prototype de la nouvelle version dû pèse-ruche créée par Aurore : je joue le rôle d'usineur et de bureau des méthodes.

Jour 1 : j'ai commencé par prendre connaissance avec le sujet sur lequel je vais travailler, qui est une balance pour ruche nommée Openbeelab.

J’ai surtout pris connaissance des parties qui vont le plus m’intéresser pour la fabrication, donc les matériaux (demander directement à Aurore), les dimensions (voir sur), les pièces et le cahier des charges.

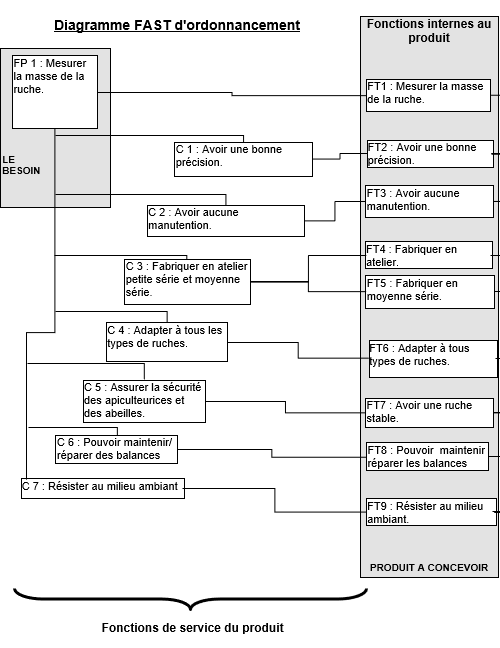

Cahier des charges :

-Avoir une bonne précision.

– Absence de manutention des ruches.

– Fabrication en atelier petite série et moyenne série.

– Adaptable à tous les types de ruches.

– Assurer la sécurité des apiculteurs et des abeilles.

– Maintenant, et réparation des balances.

– Résister au milieu ambiant.Jour 2 : durant les deux heures où j'ai pu travailler sur l'avancement du projet, j'ai commencé par voir tous les triés et plans des pièces qu'Aurore a faits afin que la gamme d'usinage puisse être faite :

Le même jour, j'ai eu la confirmation de la part de Mme Marty afin que je puisse utiliser les machines mises à disposition dans le département de Génis mécanique et productique.

Grâce à cette validation, j'ai pu commencer à aller voir les machines que j'allais utiliser et dans quel ordre et avec quelle procéder afin d'obtenir les pièces pour l'assemblage, tu pèses élaboré à partir du principe de la balance romaine.

Dans le but de m'avancer, j'ai commencé à réfléchir à une notice de montage. Notice du mécanisme du contrepoids : (Notice de montage théorique avant la fabrication)

1-Disposer toutes les pièces sur un établi rangées par ordre d'utilisation.

2-Vérifier que toutes les cotes des pièces soient dans l'intervalle de tolérance autorisé.

3-Fixer et serrer la glissière au U du balancier.

4-Fixer le support en impression 3D sur le patin de la glissière.

5-Monter l'équerre avec les rondelles sphériques sans serrer.

6-Monter le moteur sur l'équerre et le brancher à une commande manuelle.

7-Poser sur une surface plane le dessus du U.

8-Faire un à deux aller-retour du contrepoids pour aligner la vis et la glissière.

9-Serrer petit à petit les différents points d'accroche sur l'équerre, en commençant par les vis sur les rondelles sphériques.

10-Vérifier que le patin ne force pas dans la glissière, peu importe la position de l'écrou sur la vis.

11-Vérifier que toutes les pièces soient bien positionnées et qu'elles n'aient pas de jeux.

11-Tester afin de s'avoir si le montage et le pèse-ruche sont fonctionnels.

Durant le même jour, j'ai été voir le technicien qui va m'encadrer pour l'usinage pour savoir si tout le plan était bon et s'il était d'accord de m'encadrer pour ce projet.

La réponse de sa part était positive, car elle-même avait un projet mis de côté pour fabriquer un pèse ruches avec du téflon.

Malheureusement, les plans n'étaient pas prévus pour la tôlerie, mais pour du taillage dans la masse, donc tous les plans ont dû être revus.

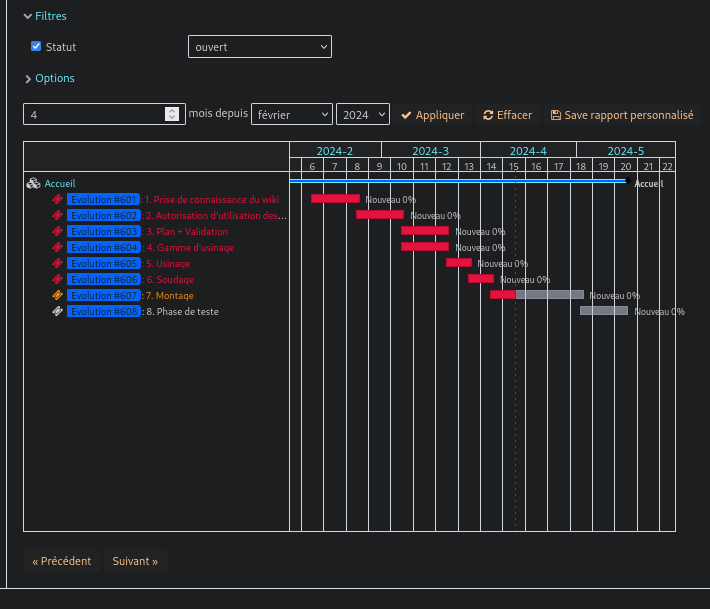

- Jour 3 * Création du diagramme de Gantt afin de pouvoir avoir un suivi et pouvoir mieux s'organiser avec les tâches ayant une date de commencement et une date d'échéance.

Pour le faire, j'ai divisé le travail en 8 phases qui sont :

1. Prise de connaissance du projet : 3 séances.

2. Autorisation pour l'utilisation des machines de GMP : 1 séance.

3. Plan et Validation : 2 séances.

4. Gamme d'usinages : 2 séances en parallèle des plans et de la validation.

5. Usinage : 1 séance.

6. Soudage : 1 séance.

7. Montage : 2 séances.

8. Phase de test : 1 séance.

Pour faire ce diagramme, j'ai utilisé les sites du FabLab, ce qui m'a donné cela :

lien du diagramme de GANTT : https://projets.cohabit.fr/redmine/projects/accueil/issues/gantt?utf8=%E2%9C%93&set_filter=1&gantt=1&f%5B%5D=status_id&op%5Bstatus_id%5D=o&f%5B%5D=&query%5Bdraw_selected_columns%5D=0&query%5Bdraw_relations%5D=0&query%5Bdraw_relations%5D=1&query%5Bdraw_progress_line%5D=0&months=4&month=2&year=2024&zoom=2

télécharger le PDF: accueil-gantt-3.pdf

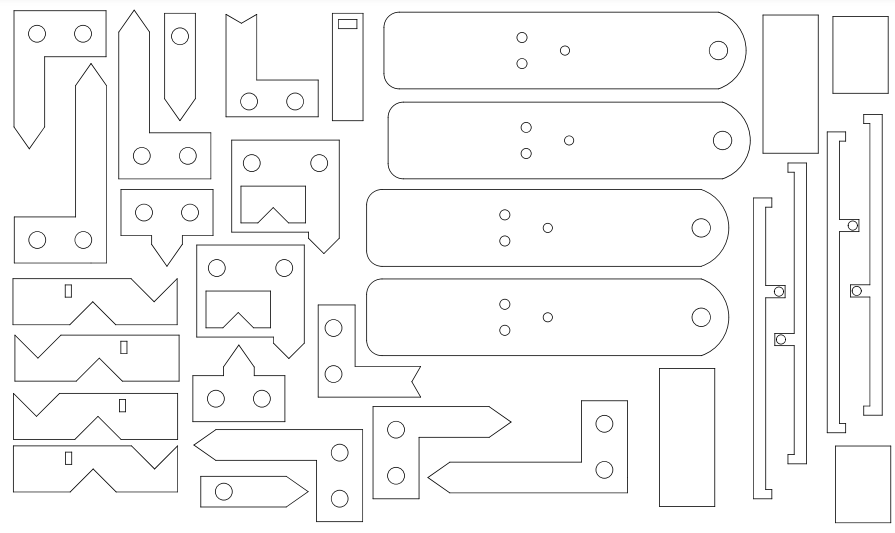

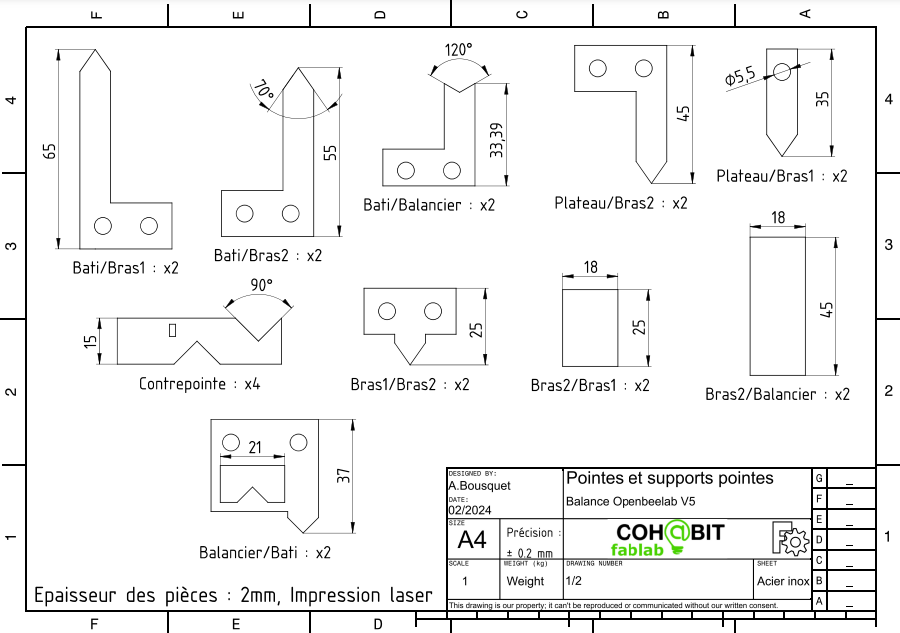

*jour 4 * Durand ce jeudi j'ai fait la gamme de fabrication qui m'a permis de séparer les différentes pièces faits avec différent procéder d'usinage pour cela il m'a fallu a l'aide d'un dossier avec toutes les pièces que je vais devoir fabriquer les séparer afin de savoir quelle pièce et fait avec qu’elle procède d'un coter toute celle que je vais juste acheter et d'un autre toute celle qui va être faite a la découpe laser, certaine dans le but de faire des profilés en L auront un usinage en plus qui est le pliage (pour éviter les achats inutile).

Afin d'éviter de perdre trop de temps à la rédaction de la gamme de fabrication, nous en avons fait une qui n'est pas en norme, car sinon, à l'écrire, cela ne rentrerait pas. Donc, pour matérialiser notre gamme de fabrication, nous avons rassemblé toutes les pièces qui doivent être découpées sur le même plan, ce qui nous permet de faire un gain de place et un gain de temps.

Avec ce lien vous trouverais tout les plan et les mise en place de toute les pièce qui doivent être découper a la découpe laser: https://projets.cohabit.fr/redmine/attachments/13105

ET il est pas compliquer dans toute les pièces de distinguer celle qui va partir au pliage car ce serons les seul a avoir une longueur beaucoup plus élever que les autre pièces.

Jour 5 : Ce jour-ci je n'ai pas avancé vraiment sur la fabrication du prototype n'y sur le projet lui-même a proprement parlé, je commence à prendre du retard sur mon journal de bort, donc j'y ai remédié en me concentrant uniquement sur la rédaction et la mise en page durant 2 heures ce qui n'a pas était suffisant donc j'ai dû continuer pour faire en sorte d'être à jour et pouvoir continuer proprement, c'est heure passer à rédiger et mettre en page mon permis de me familiariser avec l'interface et les façons d'utiliser les commande, par exemple mètre en gras les écritures qui est d'écrire ce que l'on veut mettre en gras entre les deux **, souligner qui est d'écrire ce que l'on veut souligner entre les deux ++ ou implanter des images qui sont de copier l'image entre les deux !! .

Ici, nous pouvons voir quelques exemples de commande.

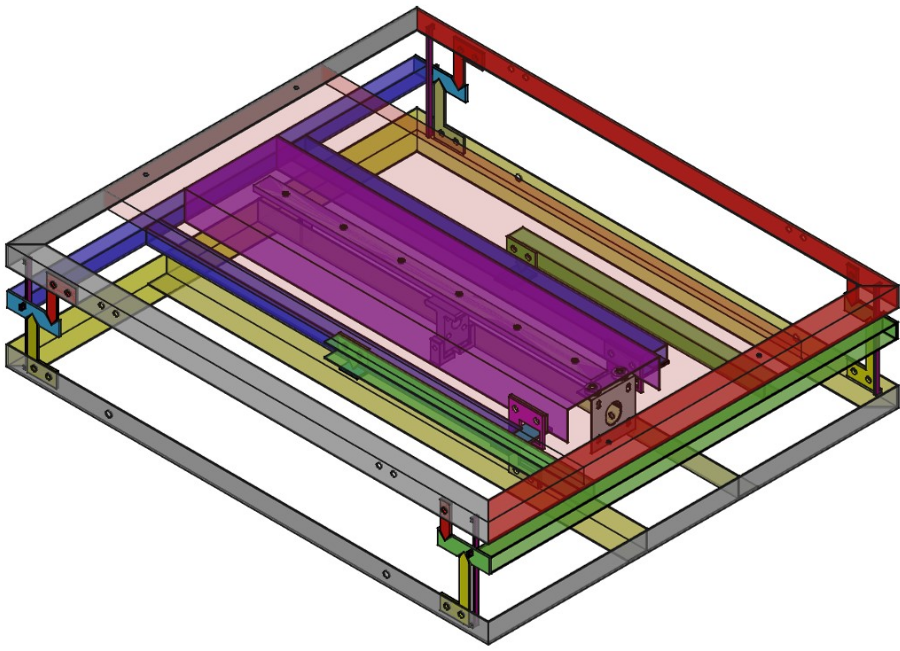

*Jour 6 *: Durant ce jour-ci, nous dû soumettre notre projet à un processus de validation, cela implique qu'il est évalué et approuvé par une personne ou une équipe compétente, dans notre cas Madame Marty et le technicien Sébastien. La validation de notre projet est une étape cruciale pour s'assurer de sa qualité, de sa faisabilité et de la conformité de notre produit. Pendant le processus de validation, notre projet a été examiné sous différents aspects tels que la pertinence (si c'était assez bien fait), l'efficacité (si on ne perd pas trop de temps à le fabriquer) et la faisabilité (si notre plan était bon afin que le projet fonctionne). Une fois que le projet a été évalué et validé, cela veut dire que tout est en ordre et peut-être commencer à fabriquer. La validation d'un projet est une étape importante qui garantit sa crédibilité. En résumé, la validation d'un projet est un processus essentiel qui permet de s'assurer de sa qualité et de sa conformité. pour cela, nous avons montré les plans et la modélisation 3D.

ici l'image de la modélisation présenter.

Et vers la fin des deux heures, j'en ai profité pour chercher les profiler de 15*15*1 qui sont impossible a fabriquer donc préférable de les acheter pour cela, j'ai été sur 10 sites environ, mais le plus rependu était le 14*14*2 donc je me suis posé la question si cela pouvait aller ou si on était obligé d'avoir de 15*15*2 la solution pour répondre a ma question, je me suis tourné vers le concepteur dans notre cas aurore donc je lui ai envoyé un mail et j'attends sa réponse.

Jour 7 : Aurore est venue pour pouvoir discuter avec Seb le technicien de GMP qui est avec moi sur le projet de fabrication du pèze ruche, mais malheureusement, il n'était pas présent, car il avait eu un empêchement de dernière minute.

Après cela, j'ai appris qu'il va falloir faire une conférence, car la version du pèze ruche de aurore à plus à des personnes qui voudrait les fabriquer afin de pouvoir les vendre par la suite au apiculteur.

Ce jour-là, le projet n'a pas beaucoup avancé, car pendant la première heure, j'avais une réunion avec des entreprises.

Le soir aurore m'a répondu sur ma question de la dernière fois sur le profiler de 15*15*1 , elle m'a répondu que normalement cela n'allait pas poser de problème, mais qu'elle allait revoir sur les plans.

Maintenant, la priorité est de commencer à fabriquer au plus vite, car l'année touche bientôt à sa fin il ne reste que 8 séances et si les pièces ce son pas fait dans les deux prochaines séances, j'ai bien peur que je n'ai pas assez de temps pour y arriver.

*Jour 8 :*durant cette journée j'ai reçu les bars de 3 m en acier inoxydable que je me suis empressé les mesurer et de vérifier si toutes les mesures étaient en norme afin de ne pas avoir de problème de cote puis je suis allé découper avec une scie sauteuse, pour les dimensionner je me suis reporté au plan des bras en u. Après avoir tout découpé, je me suis occupé du perçage dans le petit U. J'ai commencé par placer du parcage, ensuite j'ai utilisé un foret de diamètre 5,5 mm afin de pouvoir pointer et ensuite percer le trou.

Ici pièces et machine pour découpée les bars:

Jour 9 : durant cette séance étant donné que nous avons maqué de temps nous avons décidé de faire le plus possible afin de que le prochain qui reprenne ce projet est moins à faire donc pour cela j'airais passer ce jour-là à réorganiser et mètre tout sur le même dossier et le matériel tous les rassembler au même endroit

jour 10 : ce dernier jour de mon aop dans le but d'avancer le plus possible, nous avons décidé d'aller souder les bars précédemment découper et percée entre elle, malheureusement par manque de pratique et de savoir faire, nous avons pu faire que souder deux bars entre elle. Cela permettra au prochain de qui voudra travailler déçu aura déjà des repaires

Ici une photo du poste a souder:

En conclusion, cette AOP m’était d’une grande aide dans mes études, elle m’a permis d’apprendre et d’approfondir afin de pouvoir mettre en pratique des cours que j’ai en génie mécanique. Le projet était passionnant, malheureusement, dommage qu'il y ait eu des imprévues qui ont fait que le projet ne puisse pas être fini après y avoir plus de 4 h par semaine, car je venais avant dans le but de pouvoir le terminer. J'espère que quelqu'un reprendra ce projet et que ma documentation pourra aider à le faire avancer.