Retour d’expérience sur le CHARLYROBOT 2U¶

Dans le cadre de mon stage pour ma formation TUAO (Technicien en usinage assisté par ordinateur) je découvre la CNC CHARLY ROBOT 2U et les logiciels qui permettent de l’utiliser.( je vous les présente sommairement ci-dessous)

-GPILOTE permet de contrôler directement la machine.

grâce à ce module on dispose d’une interface qui nous permet de piloter la broche (La partie qui tourne sur laquelle sont fixés les outils) et d’accomplir différentes tâches (jauger les outils, préchauffer la broche, définir l’origine de la pièce à usiner)

-GCFAO Ce logiciel a deux fonctions,

-une fonction CAO (Conception Assistée par Ordinateur) qui permet à la fois de créer des fichiers 2D directement dans l’appli mais aussi d’importer des objets 3D (au format .stl)

-Une fonction FAO (Fabrication Assistée par Ordinateur) qui va calculer les chemins d’outils et les vitesses d’avance et de rotations. Ce sont ces informations qui

seront envoyé à la machine et qui guideront les trajets des outils durant l’usinage

-ModuleSurfaçage

La plupart du temps un usinage commence par la préparation de la surface du brut (le bloc de matière que l’on va usiner) On appelle ça le surfaçage. Cela permet d’être certain que la surface de la pièce n’aura pas de manques, ou de zone de matière brute non usinée sur un de ces côtés. Cela permet aussi de s'assurer que si l’on doit retourner la pièce, les deux faces seront bien parallèles.

-MagasinOutilsMateriaux

Le premier onglet du module permet de rentrer les infos des outils que l’on veut utiliser : diamètre, longueur, hauteur de coupe etc. Ces informations sont indispensables pour que les chemins d’outils puissent être calculés en fonction des outils que l’on va utiliser.

Le deuxième onglet permet apparemment de modifier les paramètres de vitesse de rotation des avance par outil en fonction des matériaux mais je ne l’ai pas utilisé.

La prise en main, les différents tests que j’ai réalisé et mes retours d'expérience.¶

Les fraises que j’ai utilisé (ou tenté d’utiliser)

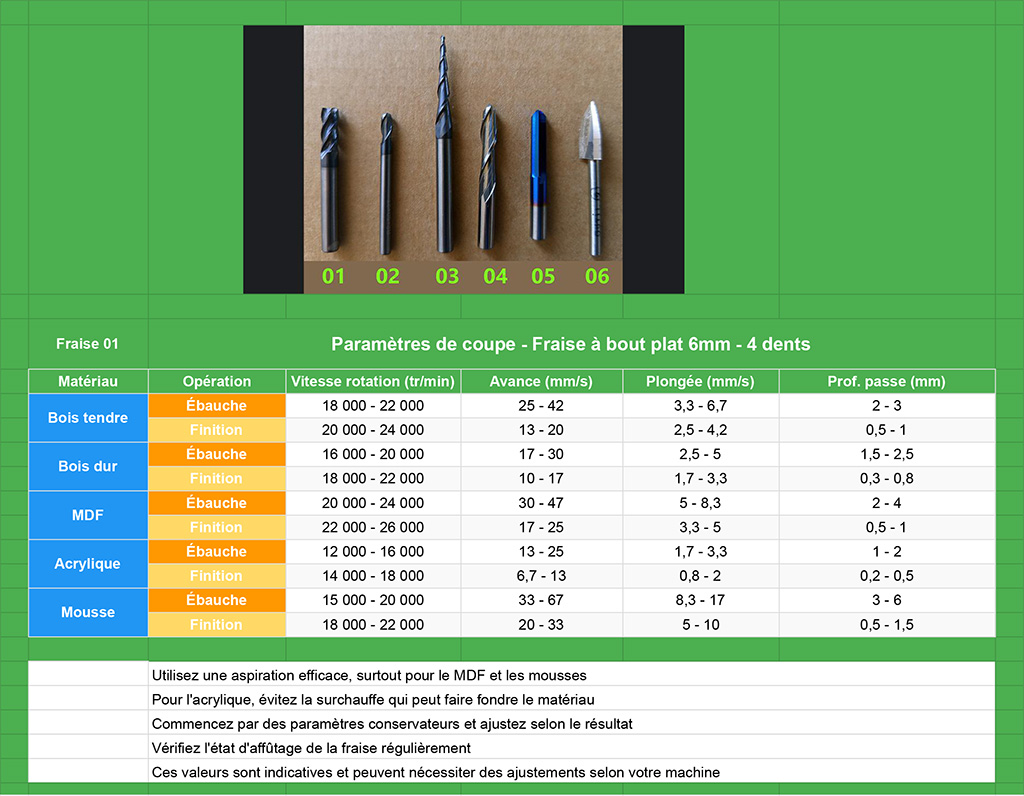

01 Fraise cylindrique bout plat Diam 6mm. 4 dents

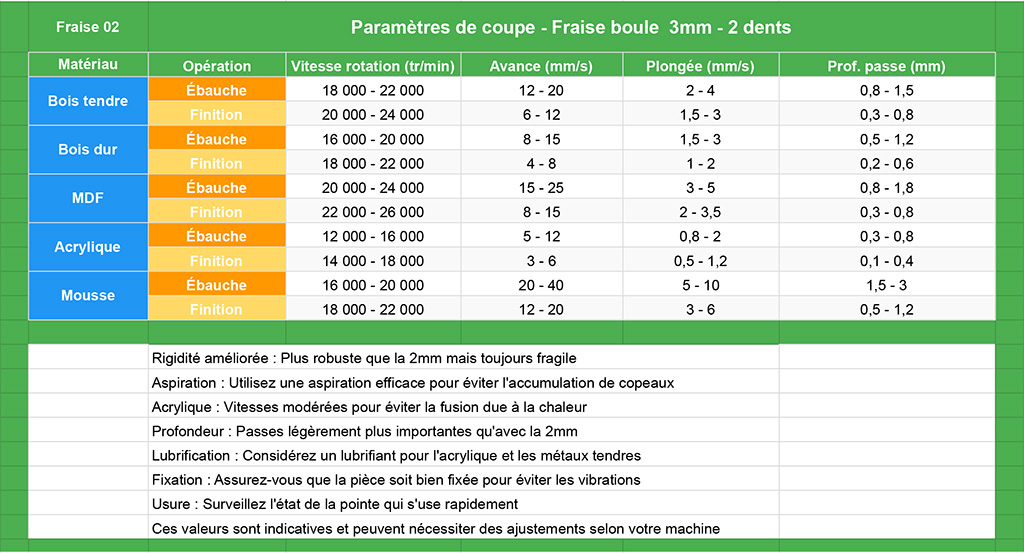

02 Fraise boule Diam 03. 2 dents

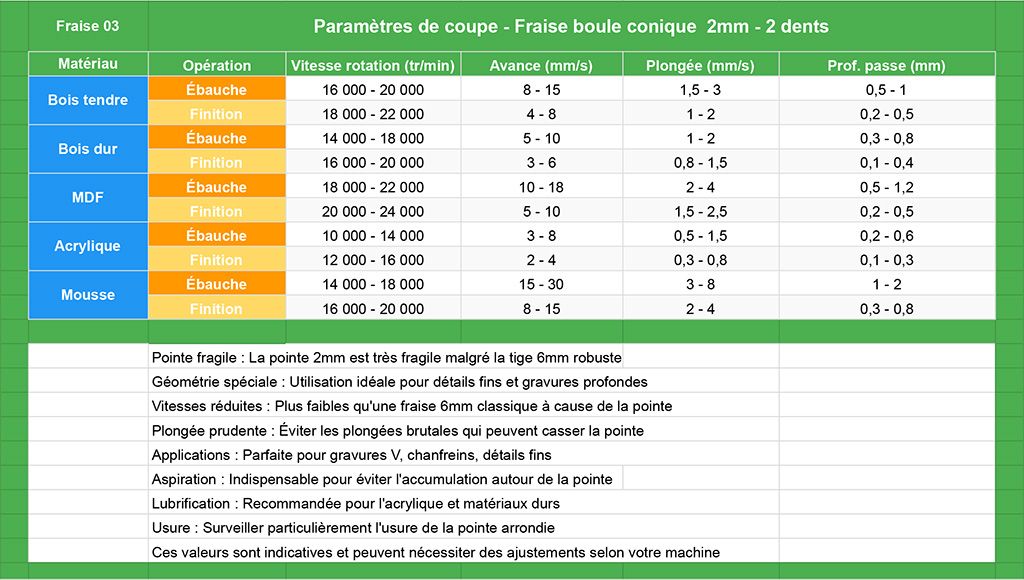

03 Fraise boule conique Diam 02. 2 dents

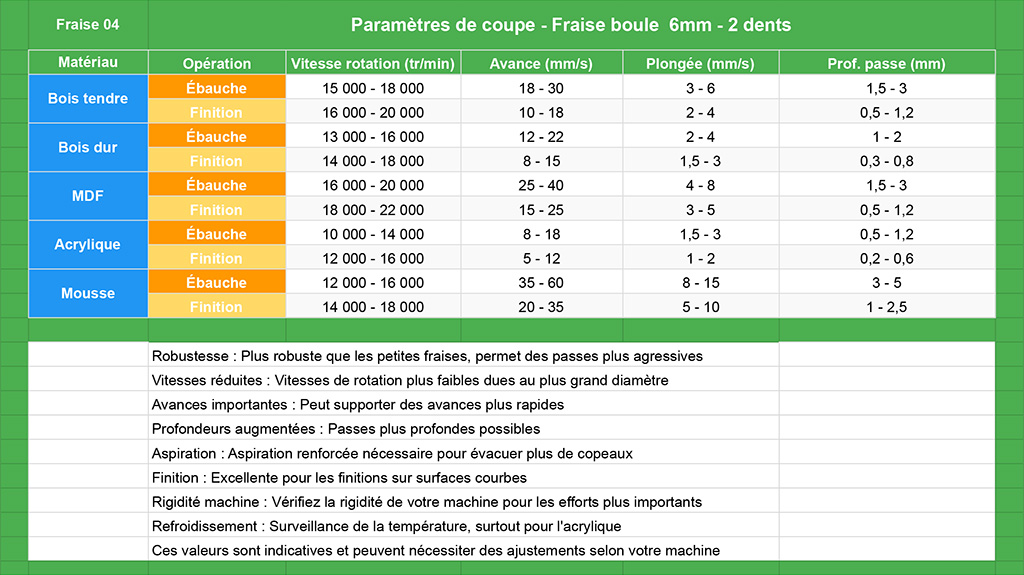

04 Fraise boule Diam 06. 2 dents

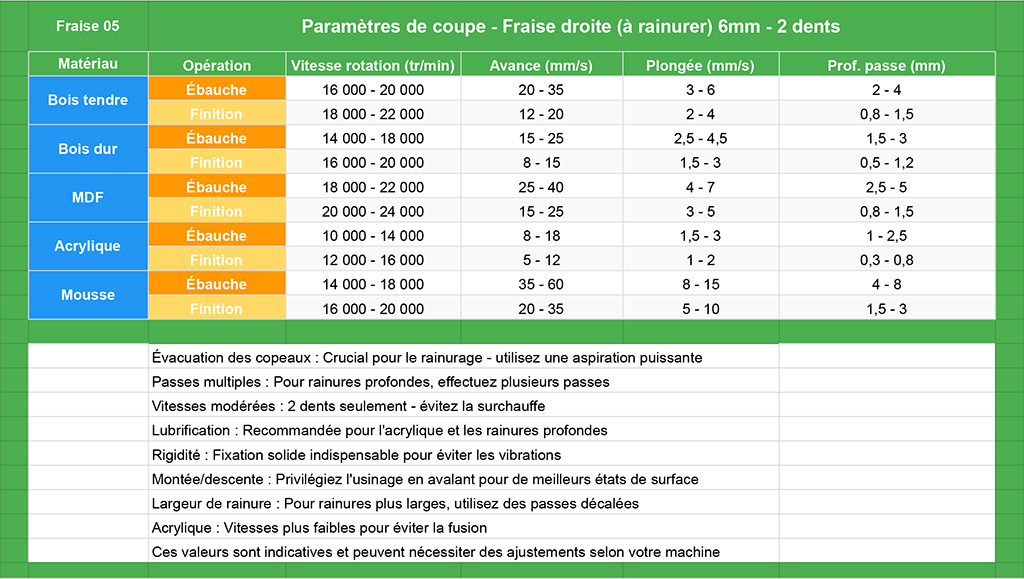

05 Fraise droite Diam 06. 2 dents

06 Fraise Javelot. 4 dents

Projet n°01: Gravure d’un arbre¶

Pour mon premier usinage je décide de faire un test de gravure avec la fraise javelot (06). Je commence par surfacer le brut avec la fraise cylindrique bout plat Diam 6mm (01)

puis j’importe le dessin au format DXF (les formats svg et dwg ne sont pas supportés).

Je commence avec des paramètres de vitesse un peu aléatoire et le résultat n’est vraiment pas bon.

Débrief de cet usinage

- Le surfaçage et l’usinage ont été très longs, j’ai péché par excès de prudence. la vitesse de rotation et d’avance étaient trop basses.

- Je suis descendu trop profond avec la pointe javelot -2mm (hormis les deux gros trous qui sont dus à un premier réglage malheureux) le diamètre de la pointe était trop gros pour des tracés si rapprochés.

- Pour la gravure la fraise javelot aurait dû tourner au moins à 12000 tours minute voir plus (jusqu’à 20000)

- La vitesse d’avance j’aurais probablement pu monter jusqu’à 25 mm/s (ou 1500 mm/min)

- Le bois était peut-être trop tendre pour ce genre de gravure.

Projet n°02: Un motif floral simple¶

Je décide ensuite d’usiner un premier objet 3D. Comme je ne veux pas passer trop de temps à la création de ce premier modèle 3D, je choisis d’utiliser une heightmap pour déformer un maillage très dense dans 3dsmax (1 256 600 faces). j’aurai ainsi un maillage lisse (mais très lourd).

Je crée un simple maillage carré avec et j’utilise le “modifier” displace associé à une heightmap. Les heightmaps sont des fichiers 2D noir et blanc qui utilisent les valeurs en niveau de gris de chaque pixel d’une image pour stocker une valeur de hauteur par rapport à un niveau 0 entièrement noir. C’est une méthode qui est très commune dans l’usinage d'objets en bois.

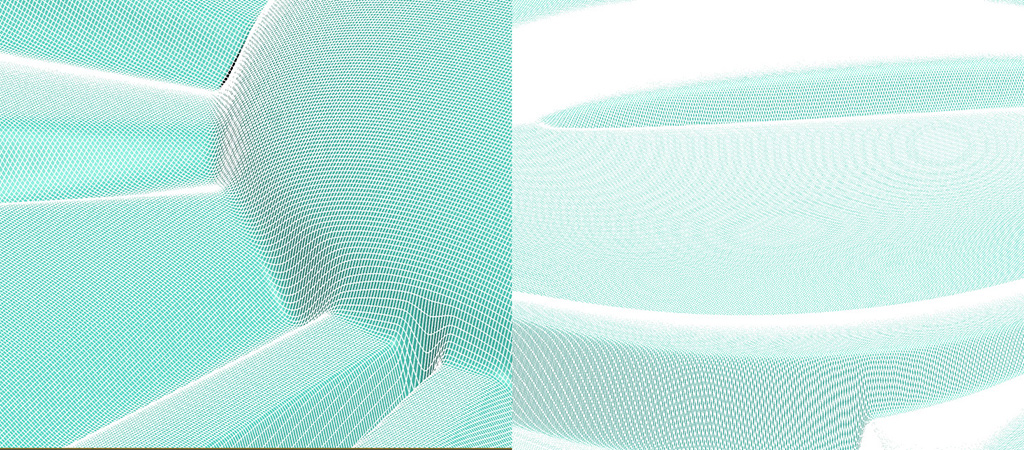

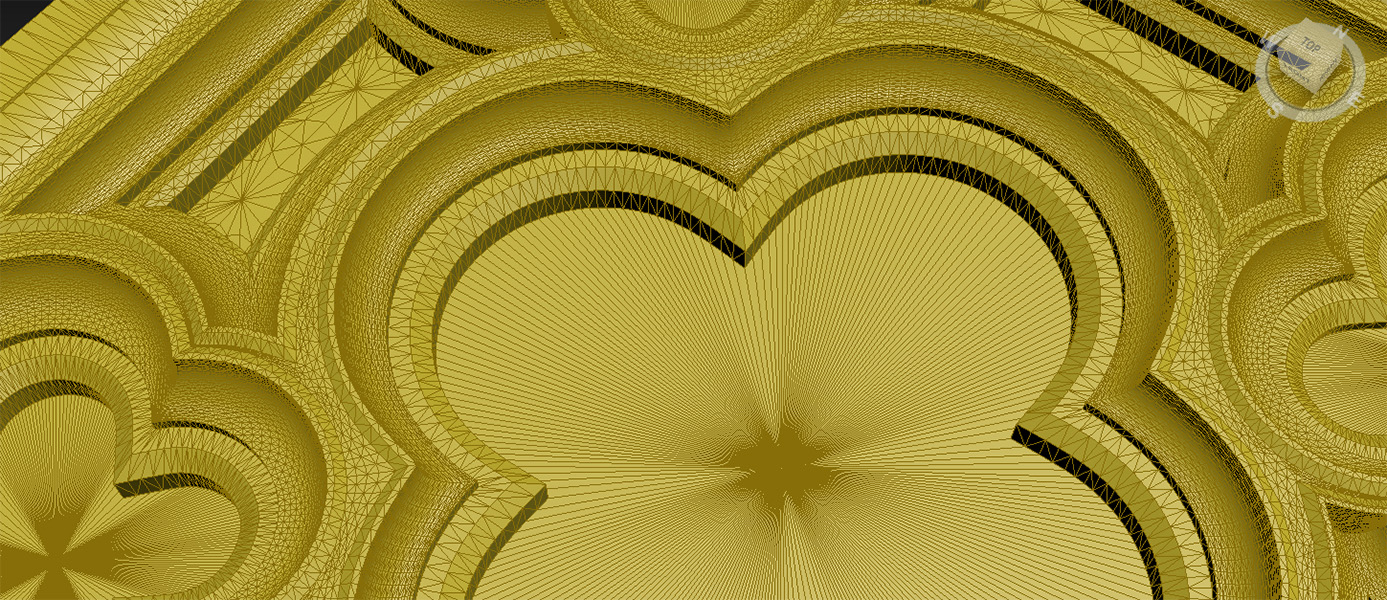

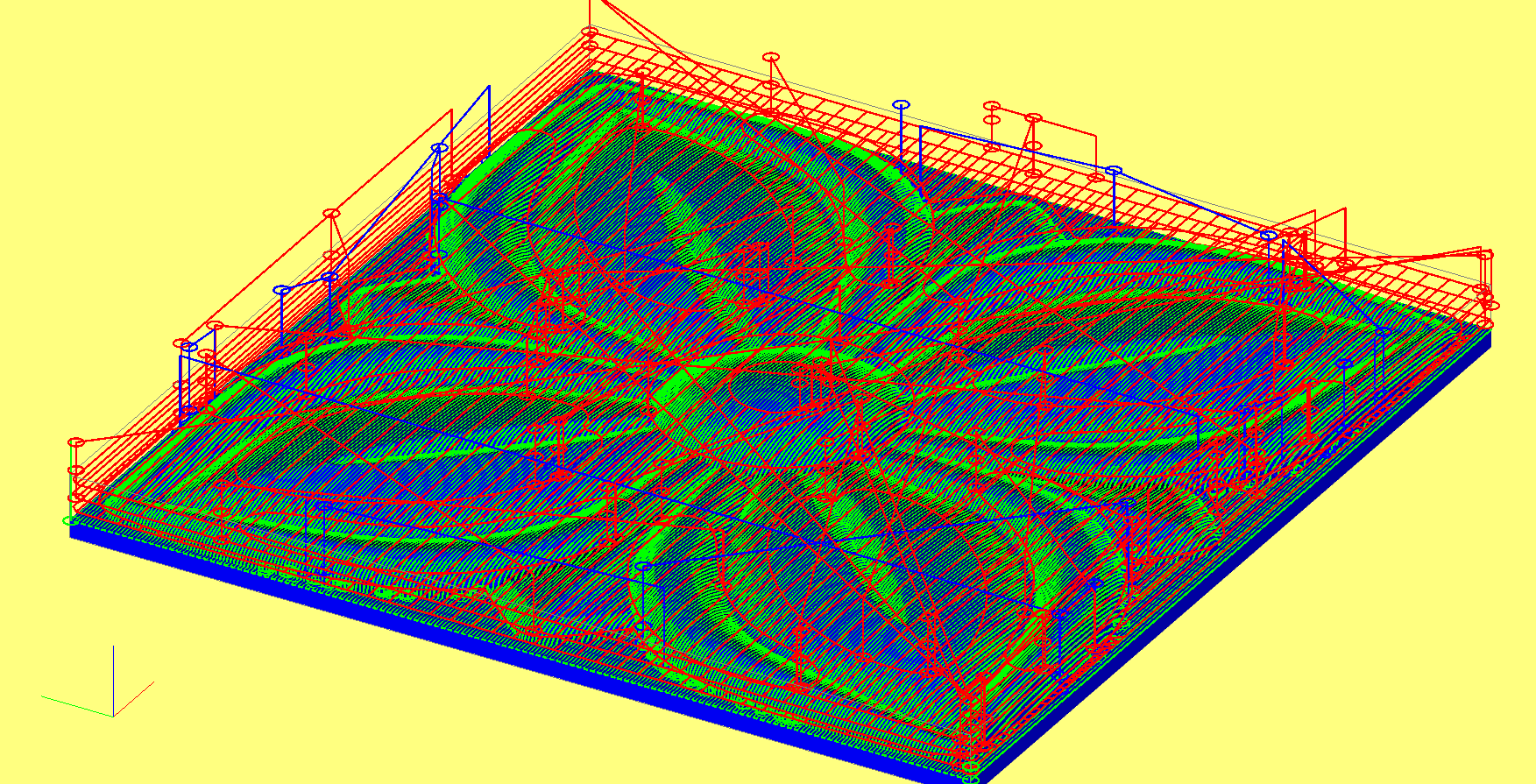

Sur l’image ci-dessous on se rend compte de ce que représente un maillage de plus d’un million de faces en termes de densité de maillage. J’aurais dû mettre une ou deux itérations de moins sur la subdivision, le résultat n’aurait probablement pas été très différent et le temps de calcul des parcours d’outils dans GCFAO aurait certainement été plus rapide.

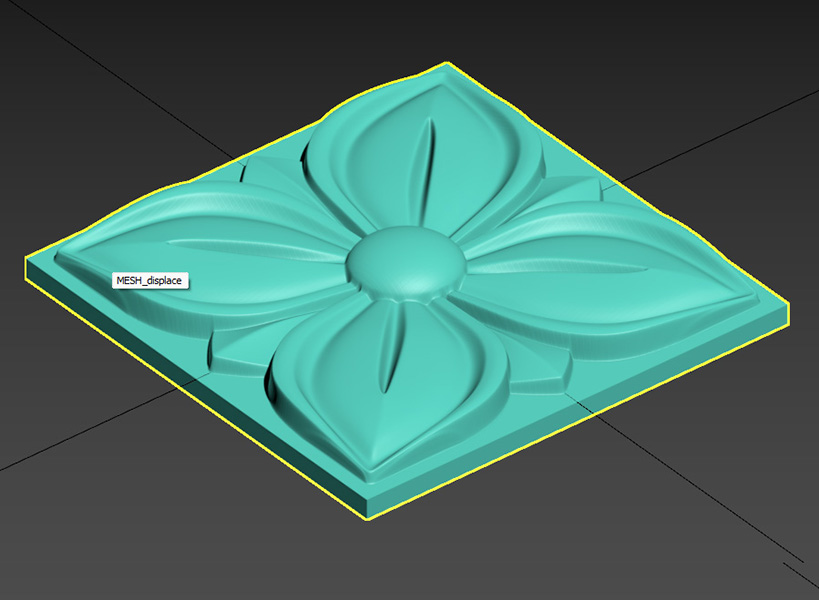

Le résultat du displace dans 3ds Max.

J’usine une chute de bois blanc.

Je fais une passe d’ébauche avec la fraise 01 Fraise cylindrique bout plat Diam 6.

Ensuite je fais une passe de finition (avec reprise croisée) avec la fraise 03 Fraise boule conique Diam 02.

Débrief de cet usinage

- Le résultat de la finition est assez médiocre car je ne lui ai pas installé l’outil demandé. J'ai mis la fraise boule conique de 2 mm au lieu de la fraise boule conique de 3 mm attendue par le programme.

- Le relief n’est pas assez prononcé. Cela est dû au fait que j’ai fait une déformation d’échelle dans GFAO avant de faire mon chemin d’outil. Comme je n’ai pas utilisé la même valeur sur l’axe Z que celle utilisée sur les axes X et Y. L’objet semble un peu aplati.

- Le modèle importé dans GCFAO est trop lourd, les temps de calcul des différentes passes se comptent en heure et j'ai eu des plantages de l’appli.

Projet n°03: Une surface géométrique simple¶

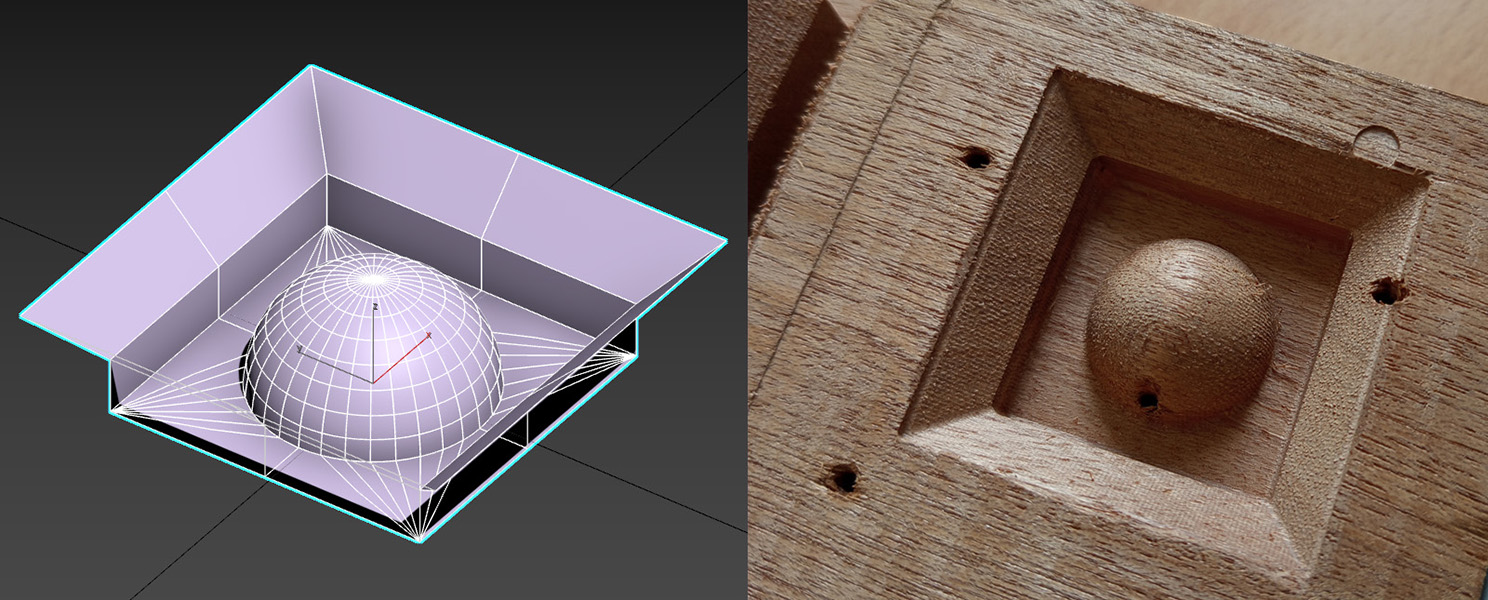

Avant de faire un test plus long je fais une forme géométrique simple sur 3dsmax et je l’usine.

Avec ce projet je veux savoir si le logiciel GCFAO sera capable de bien gérer des surfaces sans épaisseurs et pas uniquement les solides (objet entièrement fermé).

J’usine une petite zone sur bloc d’acajou.

Je fais une passe d’ébauche avec un fraise plate de 6 mm.

Une passe de finition (avec reprise croisée) avec la fraise boule conique de 2mm.

Débrief de cet usinage

- Le résultat est satisfaisant, je trouve que l’état de surface est bon.

- La création des chemins d’outils sur CGFAO a été très rapide.

- Le fait que l’objet 3D soit une simple surface et pas un solide fermé n’a posé aucun problème au logiciel de FAO.

Projet n°04: Un bas relief celtique¶

Pour ce troisième projet, je veux faire un test un peu plus ambitieux. Je décide d’usiner un bas relief celtique sur la longueur d’un bloc d’acajou.

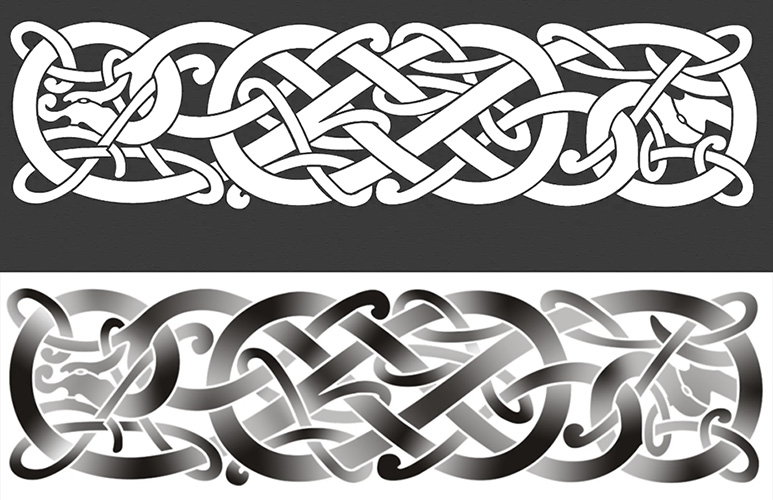

Je trouve ce motif sur le net. Je compte l’utiliser en déplacement comme pour la fleur, mais je veux que les entrelacs donnent la sensation de se chevaucher. Alors, je modifie le fichier pour ajouter des variations de niveaux dans la heightmap.

Sur Photoshop j’ajoute des dégradés de noir vers le blanc aux endroits où je veux qu’un tracé passe sous un autre.

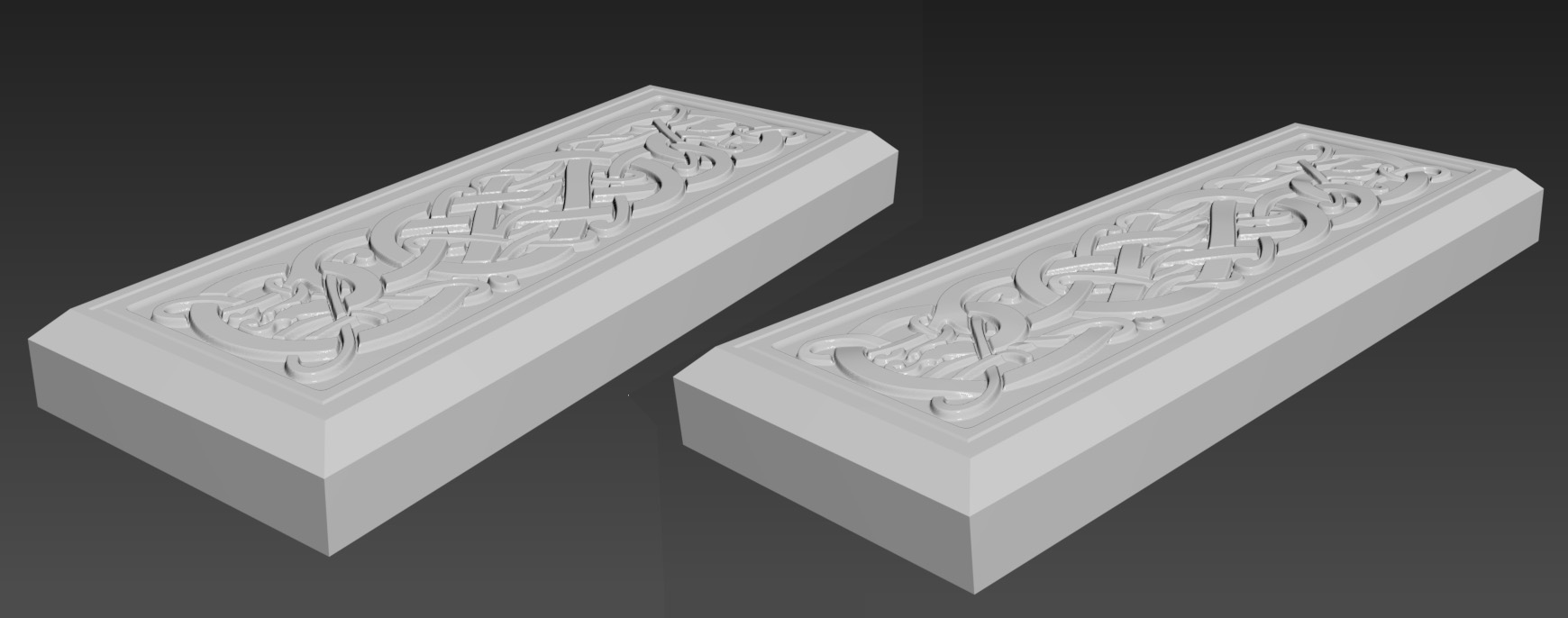

Je teste le résultat dans 3ds Max.

Le modèle de gauche utilise la heightmap normale, celui de droite utilise la height map enrichie. La différence est subtile mais visible.

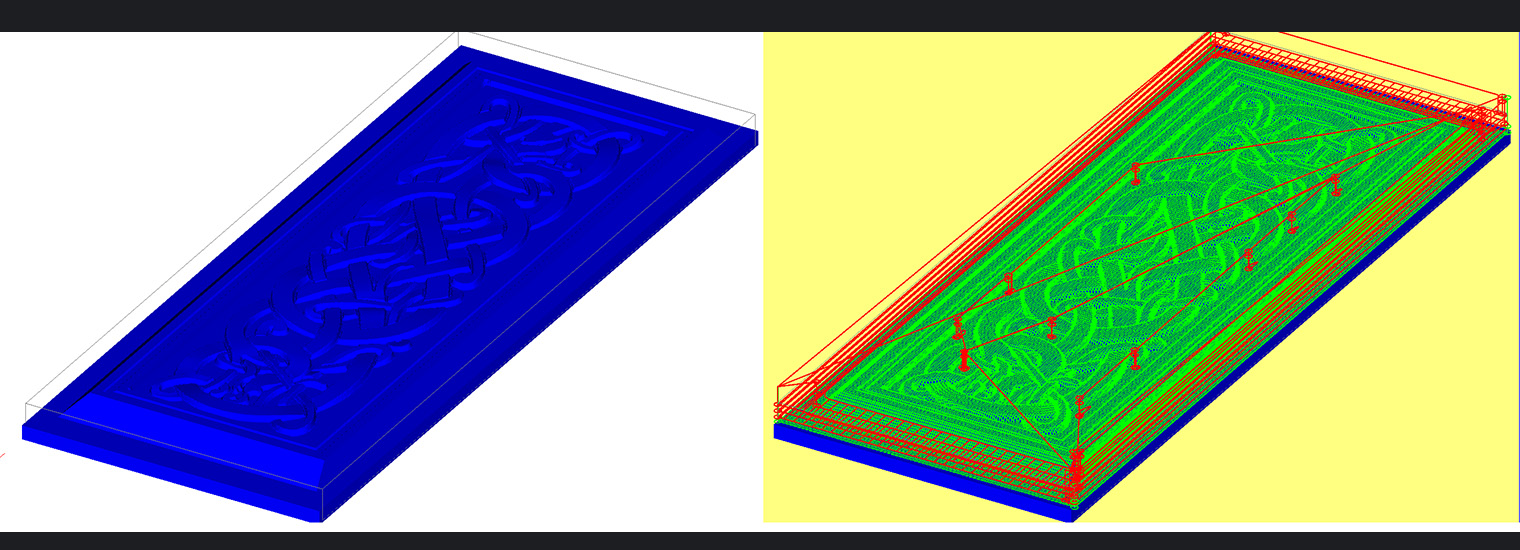

Le modèle final fait 250 000 faces. La phase de traitement de ce fichier par le logiciel GCFAO durera deux jours. J'ai fait de très nombreuse tentatives sur plusieurs machines, j’ai connu de nombreux échecs mais finalement j’ai réussi à générer les chemins d’outils.

Pour les précisions sur les choses que j’ai apprises sur le logiciel durant cette phase du projet allez au dernier chapitre.

Débrief de cet usinage

- Globalement je suis assez content du résultat.

- Je trouve quand même l’état de surface décevant. La double passe avec la fraise boule de 2mm ne donne pas un rendu suffisamment lisse. Je n’ai probablement pas les bons paramètres de coupe ou le bon outil.

- les reliefs de mon motif ne sont pas assez prononcés. il faut que je travaille le fichier différemment. je décide de modéliser le motif en polygone plutôt que de le faire en displace. j’aurai un meilleur contrôle des variations de niveau et le fichier sera beaucoup plus léger. Mais je ferai ça après mon stage car c’est une modélisation qui sera assez longue à réaliser.

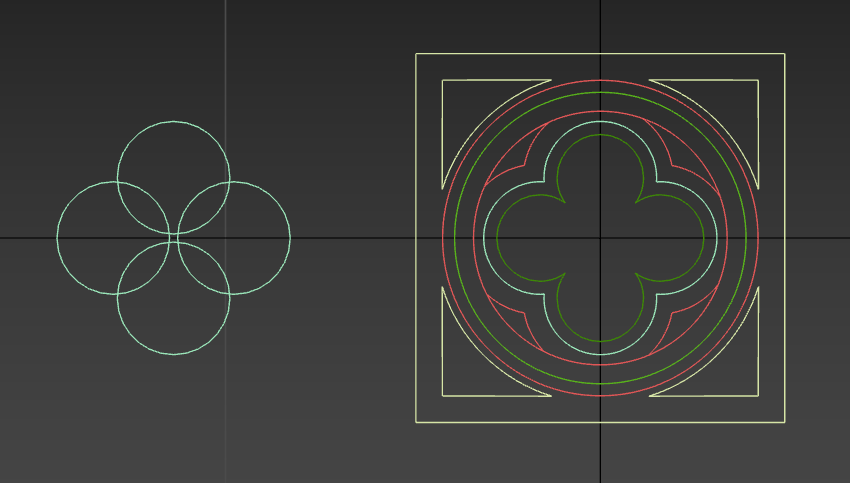

Projet n°05: Une petite rosace simple¶

Pour ce projet je pars sur une approche différente. je décide de piloter directement la machine depuis des courbes que j’exporte depuis 3dsmax.

-Je fais plusieurs passes avec la fraise cylindrique 01 pour creuser les gros volumes de la forme.

-Je mesure la profondeur à usiner au pied à coulisse au fur et à mesure, puis je refais des passes fines (2mm max) jusqu’à obtenir le volume que je veux. Avec cette méthode le rendu de surface est plus lisse.

-Ensuite j’installe la fraise 04 (Fraise boule diam 04) et je la pilote en centre fraise pour enlever 3mm demi circulaire aux endroits où je veux avoir un profil creusé en demi-cercle.

Le rendu de surface est globalement plus propre avec cette méthode

Débrief de cet usinage

*Je me rends compte rapidement que je ne pourrai pas avoir le rendu que je voulais dans les zones aigües (comme l’angle sur-ligné à gauche). En effet avec la méthode que j’utilise je ne peux pas piloter la vitesse de plongée ni de remontée sur mon tracé. On voit bien à l'endroit pointé par la flèche (plongée de la fraise) que c’est ce qu’il faudrait faire mais je ne pense pas que le logiciel le permette.

*je suis limité à des angles arrondis comme dans la zone marquée par un rond qui correspond au diamètre du haut de la fraise.

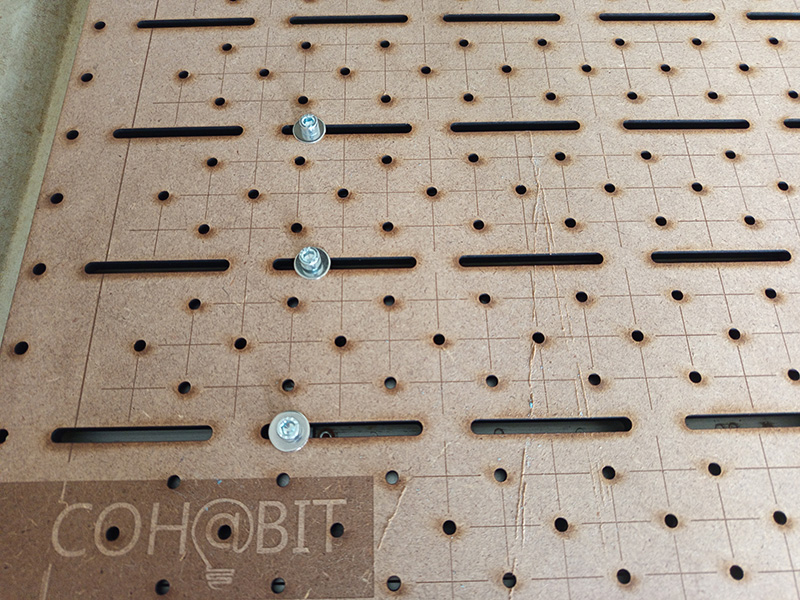

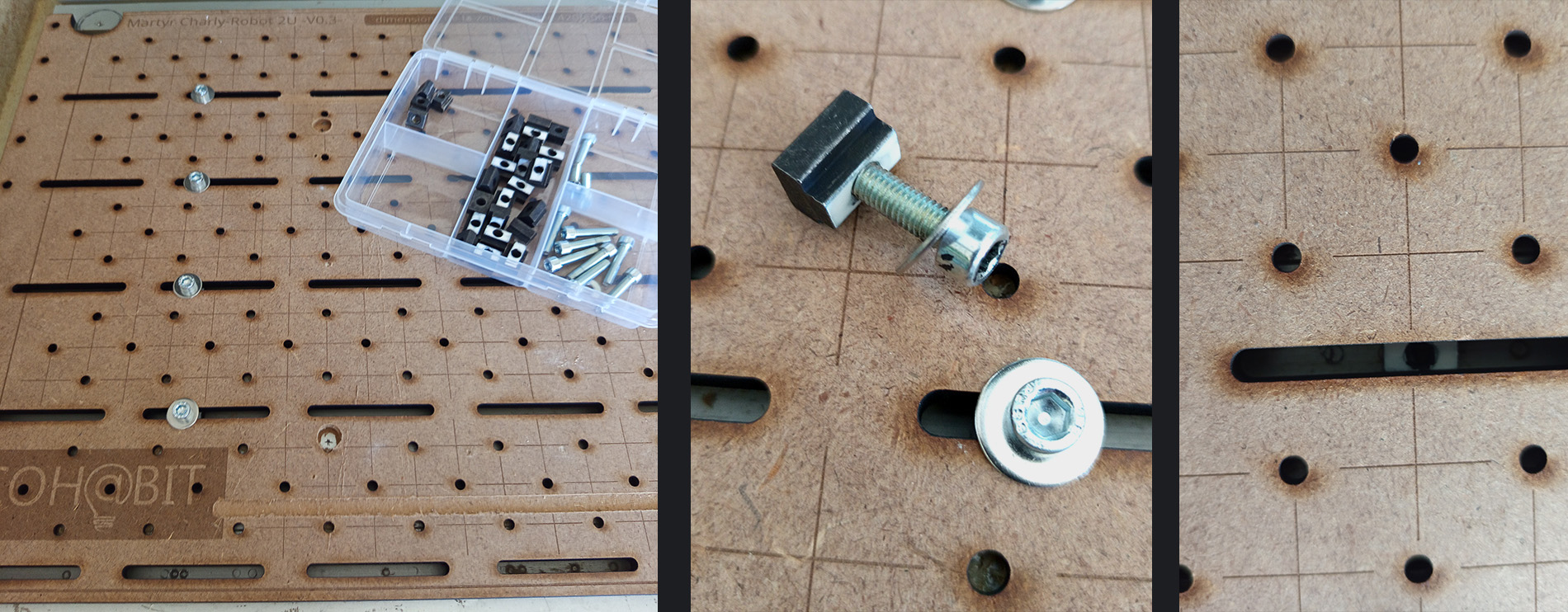

Projet n°06: Création d’un martyr en bois pour aider à la prise en main de la machine¶

En discutant avec Jean Baptiste nous arrivons à la conclusion que la création d’un martyr en bois “jetable” intégrant des aides à la fixation et des repères visuels serait une bonne idée.

Je crée un fichier 2D pour la première étape: la découpe laser du martyr qui intégrera :- Un contour définissant les limites de la zone usinable.

- Un texte donnant les dimensions de la zone usinable (600/420 mm).

- Le nom et numéro de version du martyr.

- Des lumières alignées avec les rails du martyr en métal pour permettre une fixation facile et modulaire du martyr bois sur le plateau alu de la machine.

(Le haut des tasseaux est peint en blanc pour le rendre plus visible à travers les lumières de vissage) - Des perçages espacés régulièrement en prévision de la fixation par l’envers du brut de l’utilisateur.

Je crée ensuite un fichier sur GCFAO pour réaliser les lamages qui seront alignés avec les trous de fixation.

Le but de ces lamages sera de permettre d’utiliser des vis sans que leur têtes ne dépassent du dos du martyr et compromettent le contact du martyr bois avec le plateau alu.

La version 1.0 est achevée. je m’en sert sur le projet suivant.

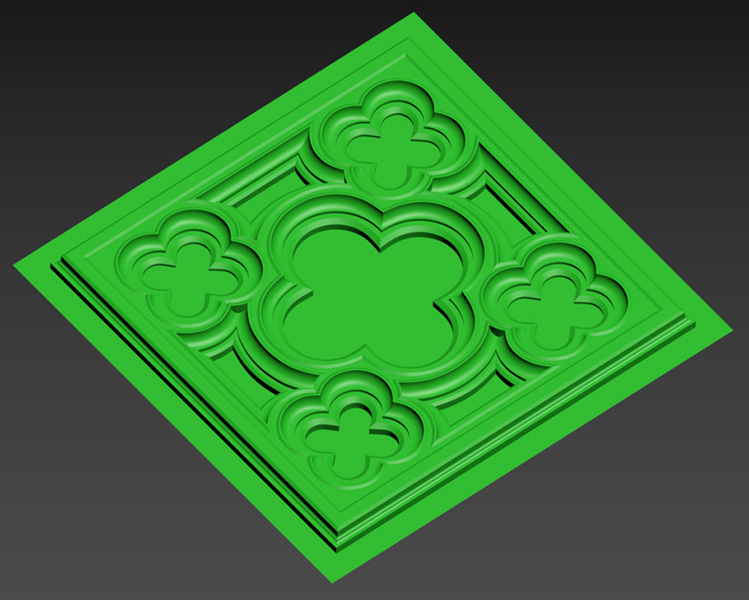

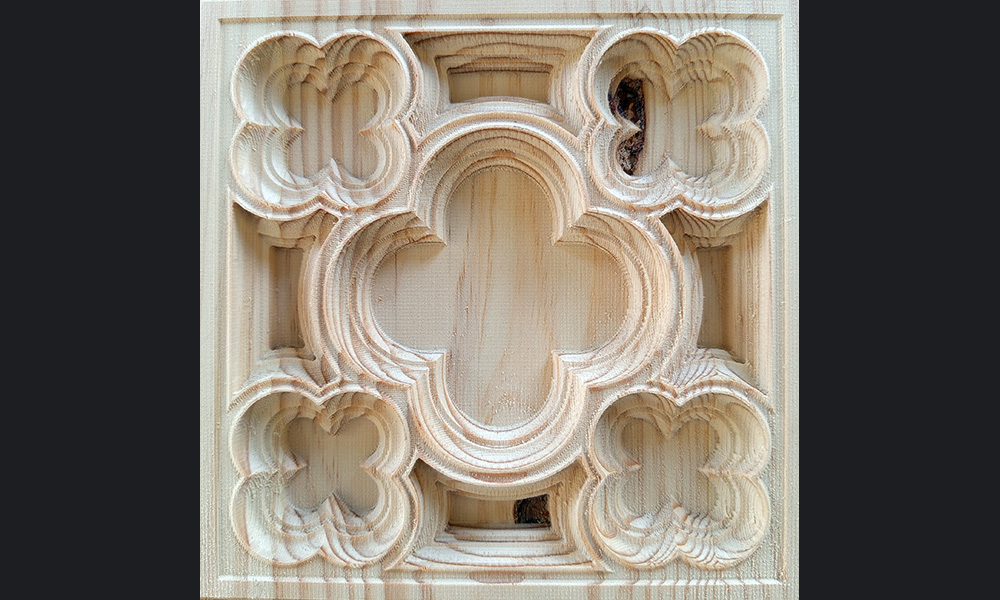

Projet n°07: Une rosace d’inspiration gothique médiéval.¶

Sur 3dsmax je crée la géométrie d’une “fenêtre” carrée de style gothique. Je choisis de faire de la modélisation polygonale basse déf comme base de départ. Cette méthode me permet de maîtriser le nombre de polygones de bout en bout. Avec un objet 3D optimisé j’espère réduire de façon significative les temps de création de chemin d’outil. Je prévois de faire l’usinage recto verso, avec des jours au centre de chaque rosace.

Le fichier sur max fait 85700 faces. j’ai pris soin d’optimiser la géométrie. pour rendre l’objet 3d le plus léger possible.

La pièce usinée fixée sur le martyr

La rosace après découpe.

Débrief de cet usinage

- L'optimisation de la 3D m’a fait gagner beaucoup de temps.

- Je n’ai pas prévu de repères de calage dignes de ce nom. Retourner la pièce pour usiner l’autre côté m'apparaît totalement infaisable. Je renonce pour ne pas détruire la pièce.

- Une fois encore je suis tombé sur des nœuds dans le bois. Si je devais faire des pièces pour des clients, il faudrait que je choisisse mon bois avec précaution. Je ne pourrai pas me contenter du tout-venant.

- Le rendu de surface reste un peu “granuleux”, une séance de ponçage manuel s’impose. Il faut aussi que je teste d'autres réglages pour la finition

- Si je devais refaire cet objet, je ferai deux usinages " “traversants” et je les collerai ensuite pour obtenir la pièce finale. je pense que c’est ce qui me garantirait le meilleur résultat.

Conclusion: mon sentiment sur un mois d’utilisation du CHARLYROBOT 2U¶

Arrivé à la fin de ma période de test, je regrette de ne pas avoir plus de temps pour finaliser complètement un projet. Je reviendrai de temps que simple adhérent 🙂.

Le Charlyrobot 2U est une bonne machine pour découvrir l’usinage, mais la prise en main des logiciels pour le contrôler prend du temps et la phase de découverte des paramètres et des limites est longue. J’ai réuni dans le chapitre suivant, mes retours d’expérience et les causes que j’ai pu identifier pour certaines des difficultés que j’ai rencontrées.

J’espère que ces infos vous feront gagner du temps.

Retour d’expérience sur l’utilisation du logiciel GCFAO (CHARLYGraal)¶

Tout d'abord une mise en garde.¶

J’ai découvert le logiciel en le testant et récupérant des infos à droite à gauche mais ce que vous lirez ci dessous est juste le résultat de mes expériences de débutant. Certaines infos seront approximatives et d’autres seront peut-être basées sur une mauvaise compréhension de l’outil.. ce ne sont que des remarques issues des différents essais que j’ai fait pendant ce mois de Juin 2025.

Mes retours.¶

- Le logiciel est un peu daté, donc la première difficulté que vous rencontrerez est liée au fait qu’il ne gère pas le multithreading. Autrement dit, peu importe que vous ayez 8 ou 16 ou 32 cœurs dans votre processeur, CHARLYGraal n’en utilisera qu’un. Bien entendu, un seul cœur de processeur actuel est certainement plus rapide que les processeurs d’il y a dix ans mais à part cette marge ne comptez pas diviser le temps de calcul par dix sur une machine de guerre ultra récente.

- Je ne suis pas persuadé qu’il soit super stable. J’ai eu deux ou trois fois l’impression de l’avoir fait planter parce que je faisais autre chose sur la machine alors qu’il calculait.

- J’ai eu aussi l’impression qu’il pouvait planter mais sans donner l’impression de s’être arrêté et en continuant à avoir l’air de calculer indéfiniment.

Les choses à éviter (d'après moi)¶

- J’ai fait des tests avec des fichiers de taille différentes, tant en nombre de faces que de poids (en Mo). Ces deux facteurs ont un impact considérable sur la durée des calculs de chemin d’outils. Je vous déconseille fortement d’excéder les 100000 faces pour une géométrie 3D.

Lorsque les fichiers sont trop lourds, vous pouvez facilement excéder l’heure de calcul pour une seule passe.

- J’ai eu l’impression aussi que la complexité de la géométrie avait un impact tant sur le temps de calcul que sur la stabilité du logiciel.

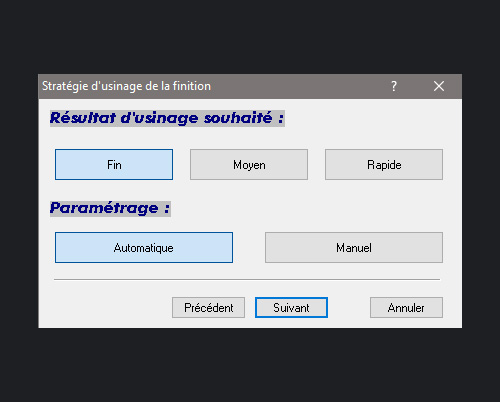

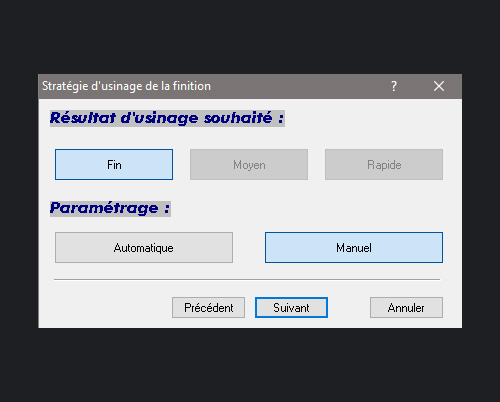

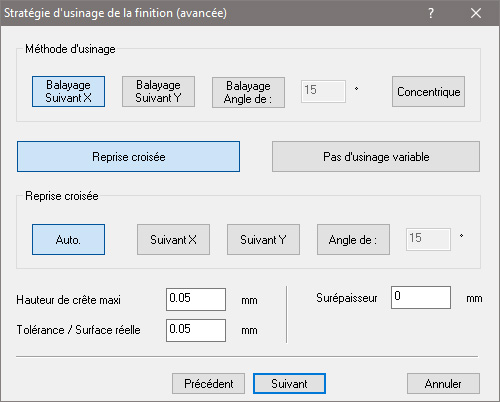

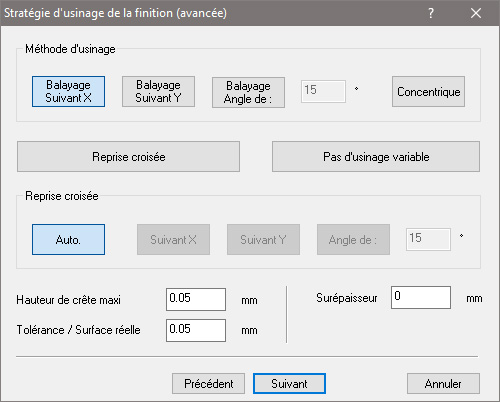

*Je vous conseille d’éviter les passes de reprise automatique sur les passes de finition avec les fichiers un peu complexes. En effet, lorsque vous laissez les paramètres par défaut sur une passe de finition, CHARLYGRAAL fera une passe de reprise croisée automatiquement. C’est à dire qu'après avoir fait une passe de finition en X par exemple, il fera en suivant (dans la même phase de calcul) une passe de finition en Y.

Pour éviter, ça désactiver la reprise croisée automatique dans la fenêtre de paramètres de la passe de finition.

Ne laissez que la passe en X.

Si vous le souhaitez, vous pouvez faire une passe de finition sur l’autre axe mais dans une opération d’usinage différente. Cette simple manipulation vous évitera pas mal de plantage.

Prenez l’habitude de sauvegarder votre fichier en les incrémentant à chaque fois que vous aurez fini le calcul d’une nouvelle passe.

- Les passes successives que vous calculerez seront affichées dans CHARLYGRAAL, si ce n’est pas le cas c’est qu’il y a eu un problème et le calcul à probablement échoué.

Voilà pour l’essentiel, ces simples remarques peuvent probablement gagner énormément de temps. Il y a surement encore un tas d’optimisations que je ne connais pas mais je les découvrirai en pratiquant…

Les paramètres d’outils.¶

Lors de ma prise en main du CHARLYROBOT j’ai utilisé des vitesses un peu aléatoires. j’ai surtout privilégié la prudence plutôt que l’optimisation. En général je pense que j’étais trop lent, aussi bien en vitesse de rotation qu’en avance d’outil (et de plongée).

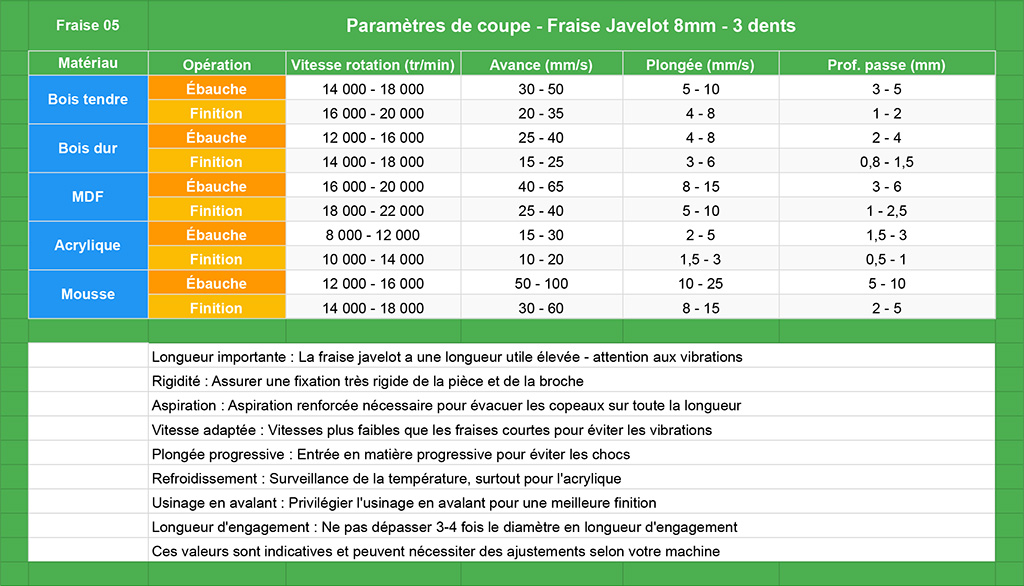

Grâce à l’IA, j’ai élaboré des tables de vitesses pour les outils que j’ai utilisés. je vous les laisse ci dessous, les infos qu’elles contiennent ont l’air correctes mais je vous conseille de toujours commencer avec les valeurs basses.

A vous de jouer…