Romane Ballarin-Glotain¶

Présentation¶

Je suis Romane Ballarin-Glotain, Je suis en 3ème au collège Alain-Fournier à Bordeaux et je suis venue faire mon stage d’observation au Fablab Cohabit pour une semaine.

Lundi¶

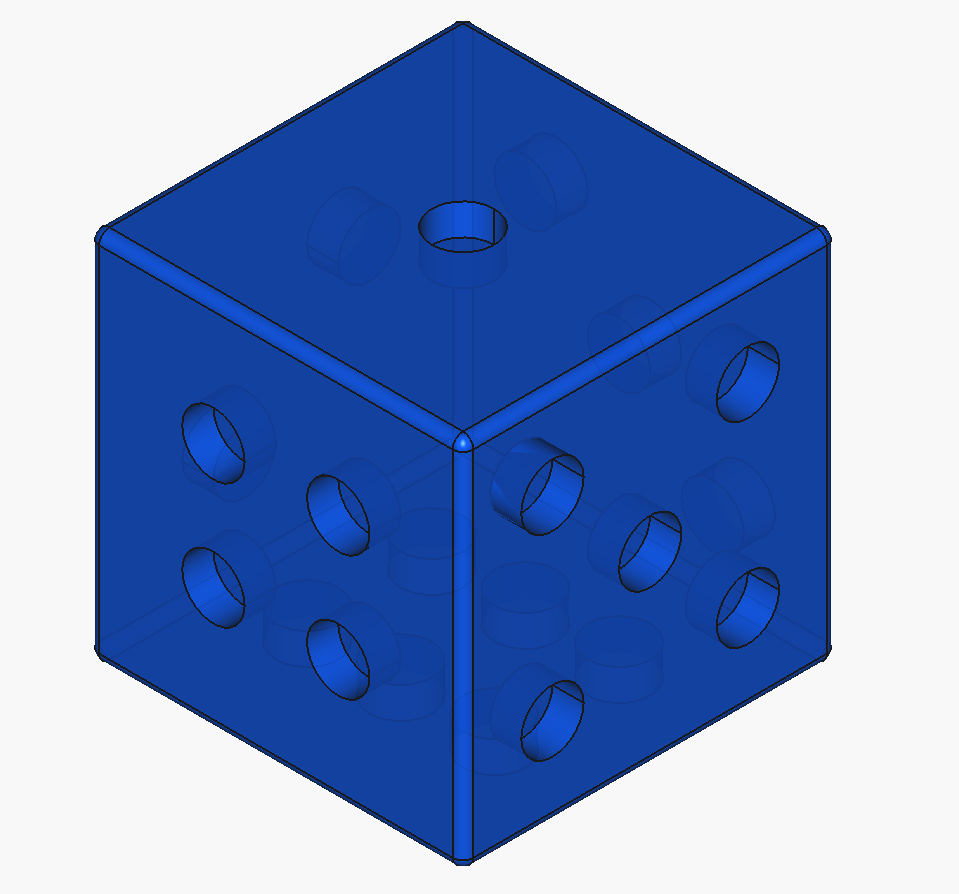

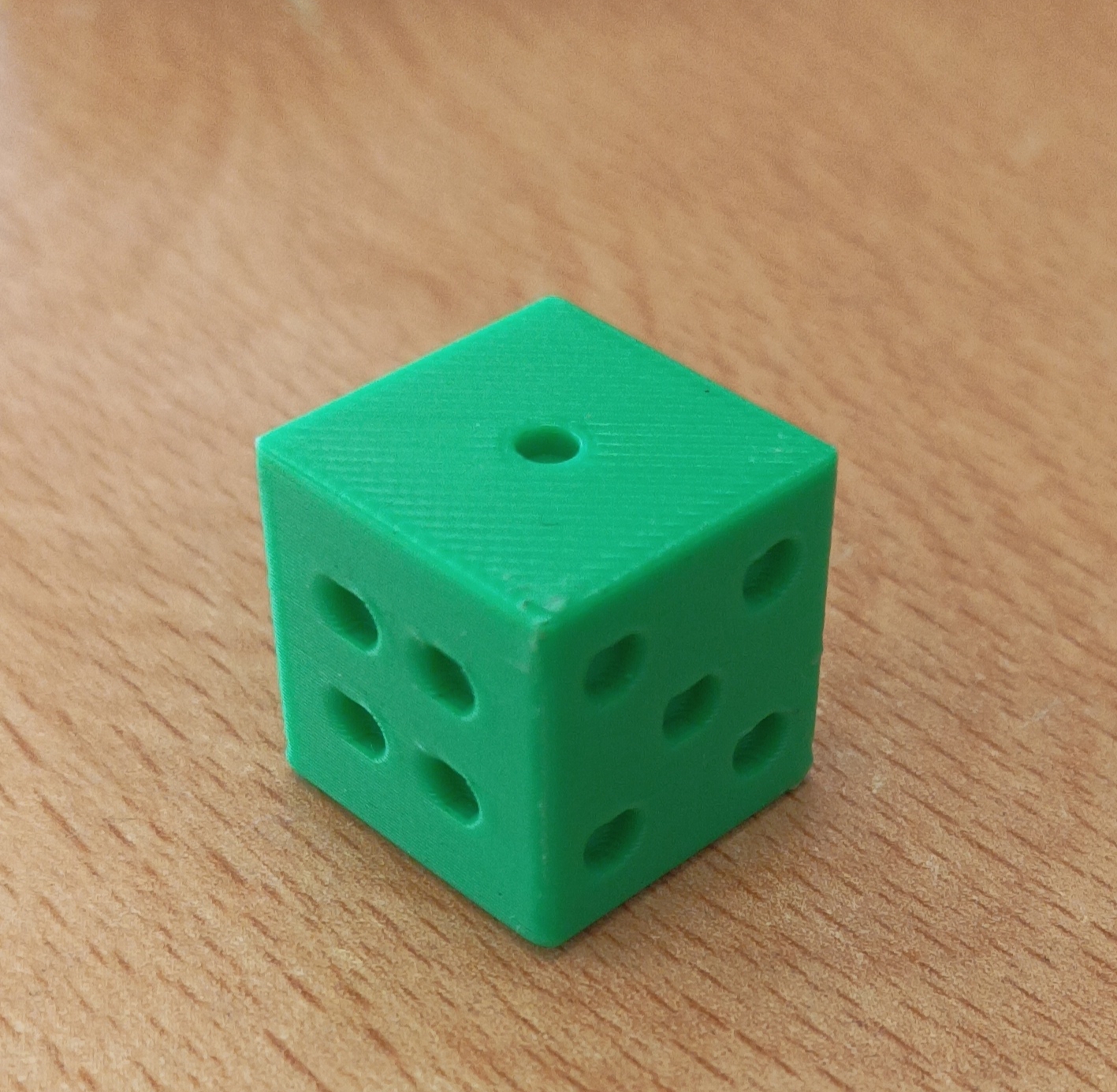

J'ai réalisé un dé à 6 faces en 3D comme tutoriel pour utiliser FreeCAD. Cela m'a pris toute la matinée. Il m'a suffit de suivre la vidéo en lien ci dessous.

Pour cela j'ai utilisé 1,11 mètres de PVA vert soit 3,33 grammes. J'ai utilisé l'imprimante Bambu Lab X1 Carbon 0.4 nozzle. Cela a pris 20,53 m d'impression. J'ai utilisé tous les réglages de base.

lien tutoriel FreeCAD : https://tube.aquilenet.fr/w/p/1kRD5Ef5AVYJz3qydiStDN

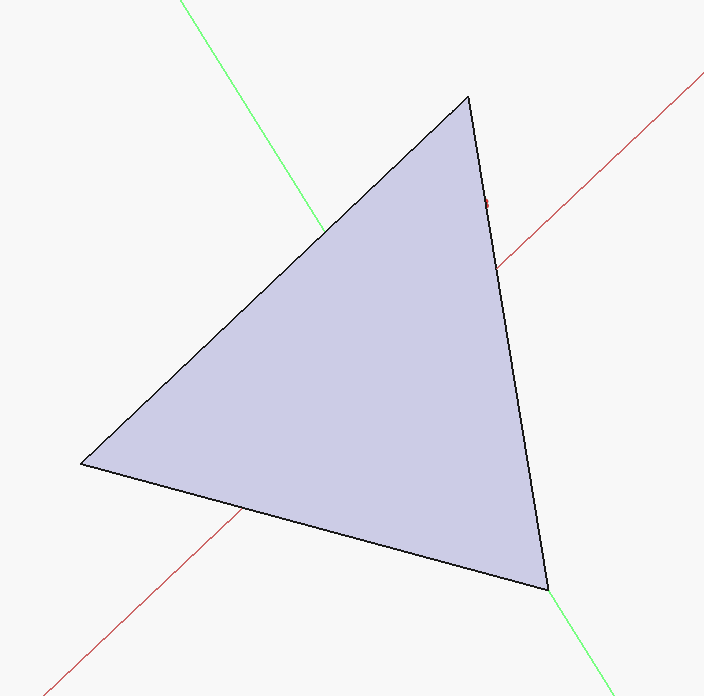

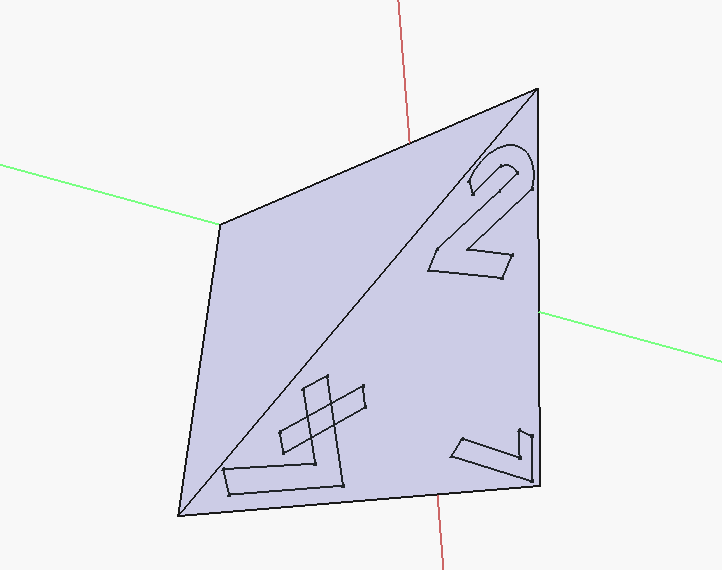

L'après-midi j'ai commencé à créer un dé à 4 faces (tétraèdre). Il fallait déjà créer le solide (pyramide). J'ai eu beaucoup de mal pour le créer, finalement quelqu'un a réussit en rajoutant des arêtes à partir d'un point et de remplir la forme après.

Mardi¶

J'ai d'abord aidé à ranger le Fablab puis j'ai assemblé de petits portes-clés de la région.

Je suis ensuite revenue à mon projet de dés, j'ai commencé les nombres qu'il faut que je dessine un par un car je ne peux pas les copier-coller sinon ils se retournent.

Cela m'a pris beaucoup de temps mais j'ai enfin réussit à en avoir des à peu près pareil.

L'après-midi j'ai observé des gens se servir de la découpeuse laser. J'en ai aussi profiter pour approfondir mon wiki.Ils devaient découper une roue dans du plexiglas pour un projet.

Mercredi¶

J'ai fini le dé.

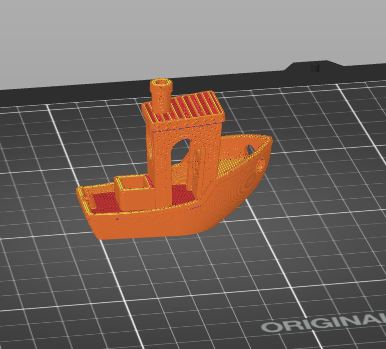

Après j'ai testé le nouveau PLA recyclé. J'ai décidé de le tester en imprimant un benchy (test habituel pour imprimante 3D), c'est un petit bateau. J'ai trouvé le model sur cults3d.com, après avoir télécharger le stl. J'ai tranché le fichier avec PrusaSlicer. Il faut l’imprimer sans support. J'ai utilisé l'imprimante original Prusa MK4 Input shaper 0.4 nozzle. Cela utilise 4,06 m de filament donc 12,12 g. L'impression durera 49 min. J'ai laissé tous les paramètres de base.

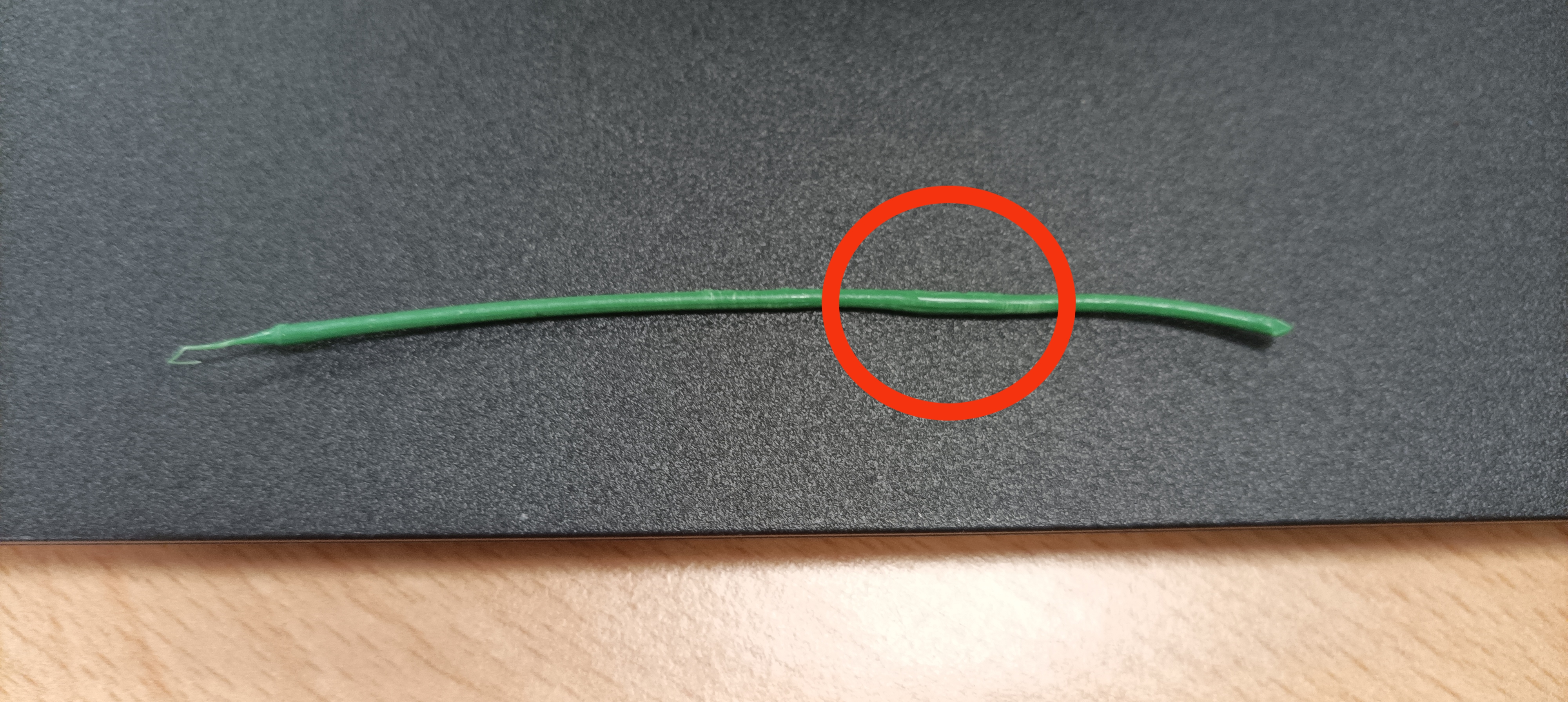

Tout se déroule bien au départ mais au bout de quelques minutes la machine signale que le fil est coincé et l'impression s’arrête. En effet le fil est un eu déformé et donc trop épais (2mm). J'ai donc déchargé le fil coupé le bout qui coincé et relancé l'impression où elle s'est arrêté.

Après un certain temps je me rend compte que plus rien ne sort de l’imprimante qui imprime en l'air; J’arrête l'impression et me rend comte que le fil est encore coincé comme la machine n'a pas cette fois ci reconnut que le filament était coincé je ne peux pas relancé l'impression et je suis obligée d'abandonner. Malgré ces bugs le début de la production bien que simple est plutôt propre.

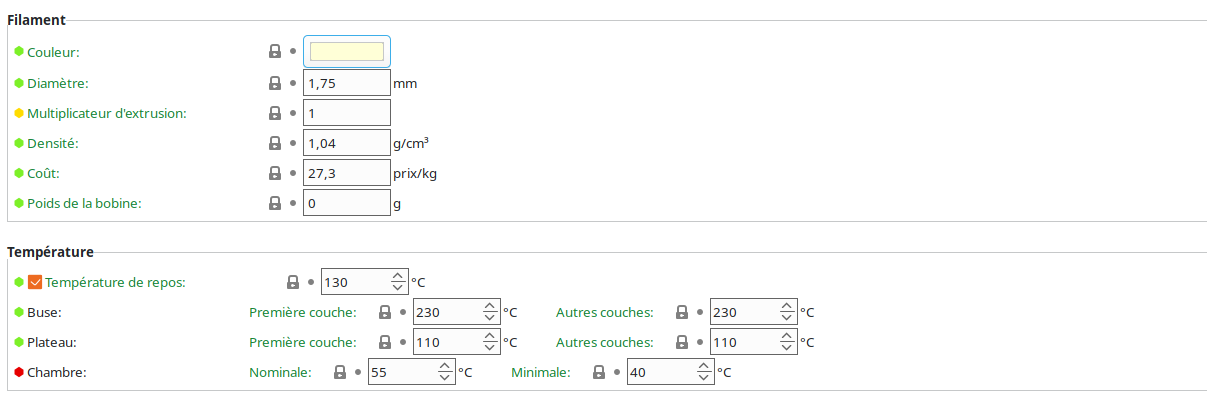

Après cela j'ai essayé du PS (polyester) cette fois-ci. J'ai fait quelques recherches sur internet et je trouve que la matière est surtout utilisée comme suport, elle présente les mêmes qualités mécaniques que l'ABS. J'ai ajouté des paramètres car cette matière est plus rare. J'ai testé sur l'imprimante Prusa CORE One HFO.4 nozzle. Les données de l'impression sont:

L'impression prendra 59 min pourtant sur une machine plus rapide cette matière est donc lente à imprimer. Cette impression utilise 4,09 m de filament soit 10,23 g.

Le temps de chauffe de la machine est vraiment très long.

L'impression a très bien fonctionné, l'impression est propre et très lisse. A l’œil il y a très peu de différences avec le PLA.

Jeudi¶

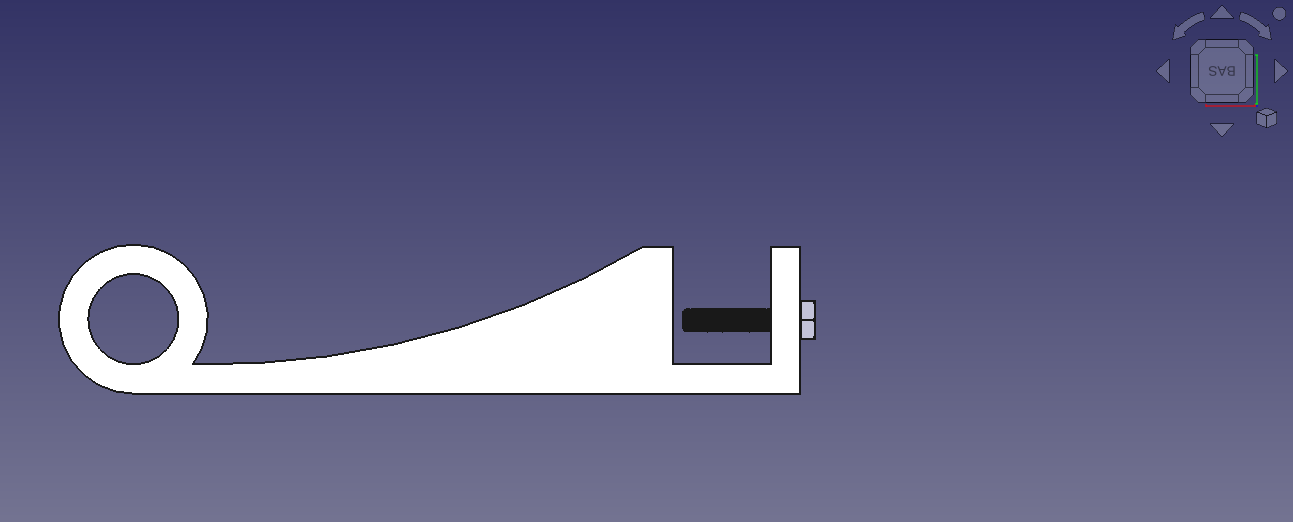

Le matin j'ai modélisé un porte essuie-tout qui doit être plus long que l'ancien, nous avons aussi changer la forme qui est plus arrondi et devrait moins se tordre.

Pour le faire nous avons utilisé l'outil fixations de FreeCAD qui permet de générer des vis.

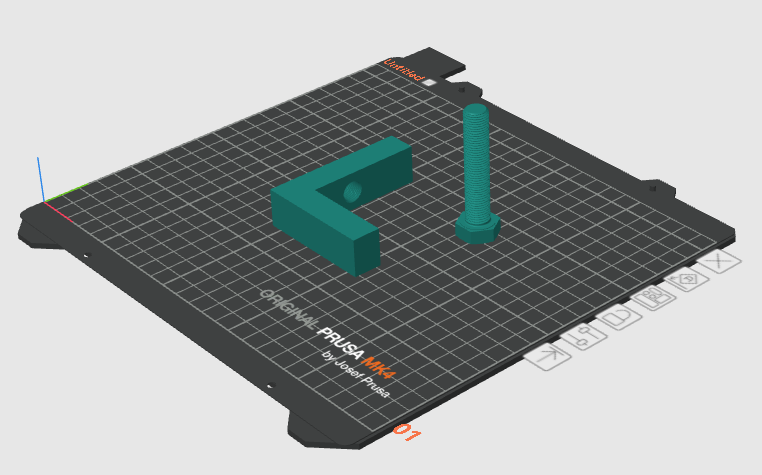

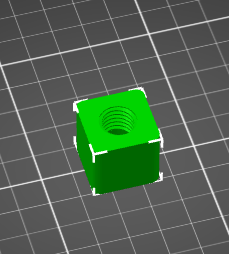

Nous faisons d'abord un test d'impression car il n'y a pas de jeu entre la vis et le trou et à l'impression cela risque de rétrécir et donc de coincer.

Nous n'imprimons que la partie de la vis et du trou.

Pour l'impression j'utilise du PLA. Elle prendra 1H11 et 7,38 m de filament.

L'impression a bugué car j'avais mis la vis en sens horizontale sans supports donc il y avait du vide dans la pièce. Je recommence donc en mettant la vis en sens vertical.

Pendant l'après-midi j'ai voulu tester la découpe laser. J'ai donc décider de graver une image. J'ai utilisé le logiciel Lightburn et je l'ai vectoriser directement sue ce logiciel et non sur inkscape. J'ai trouvé l'image sur pinterest. J'ai effectué la gravure sur du contre-plaqué avec une vitesse de 40 m/s à pleine puissance.

Le résultat est très beau et réussit mais j'aurai du mettre moins vite car le bois n'était pas tout à fait découpé.

Vendredi¶

Je reprend mon projet de porte essuie tout, l'impression est finie et le test n'est pas concluant car la vis ne rentre pas dans le trou.

Nous refaisons un essai en n'imprimant que le trou cette fois ci en mettant un boulon à l'intérieur sans support même si le logiciel veut absolument en mettre.

Cela a bien marché mais nous réimprimons une vis car la notre est cassée. On met plus de remplissage pour qu'elle soit plus solide.

Cela a bien marché bien que l'impression soit plus longue.

Après je me suis servie de la trotek mais je n'ai pas eu le temps de lancer la gravure.