2023-2024 S2 Groupe 5¶

REGNIER Théophile

LECARPENTIER Niels

LAVIGNE Quentin

Sommaire :

1. Introduction

2. Réalisation de la face et du fond

3. Réalisation des Flan

4. Assemblage des flans

5. Réflexion du manche

6. Création du brut

7. Usinage du manche

8. Finition du manche

9. Opérations manquantes

10. Conclusion

1. Introduction :

Projet :

Le projet est de fabriquer une guitare acoustique avec le matériel et les matériaux du Fablab. C'est intéressant, car pour des étudiants en première année de Génie Mécanique et Productique, nous devons adapter ce qu'on sait faire dans un atelier productique pour le mettre en œuvre dans un Fablab. Passer de méthode industrielle à des méthodes plus "artisanales" de fabrication, de même pour les matériaux.

Guitare acoustique :

Pourquoi ?

En tant qu'étudiant en GMP, on a pour habitude de produire des pièces plutôt industrielles, mais cette fois-ci, nous avons voulu produire une pièce unitaire qui ne se produit pas en industrie. L'initiative de ce projet est donc un défi pour un étudiant dans la filière industrielle.

Logo GMP :

2. Réalisation de la face et du fond

Pour commencer la guitare, nous avons choisi de réaliser en premier la face et le dessus de la guitare. Sachant que ces deux pièces doivent être fine (pour l'acoustique) et en bois, nous avons eux l'idée de faire ces pièces à la découpe laser. La découpe laser va permettre d'être précis pour permettre d'avoir les deux pièces de même dimension, l'autre avantages est que nous allons pouvoir utiliser le logiciel FreeCAD pour crée notre fichier de découpe pour la machine. Pour le matériau, nous allons prendre du bois, car c'est la matériau parfait pour fabriquer une guitare (léger et que le son résonne dans l'instrument) et qu'il se découpe facilement par la découpe laser.

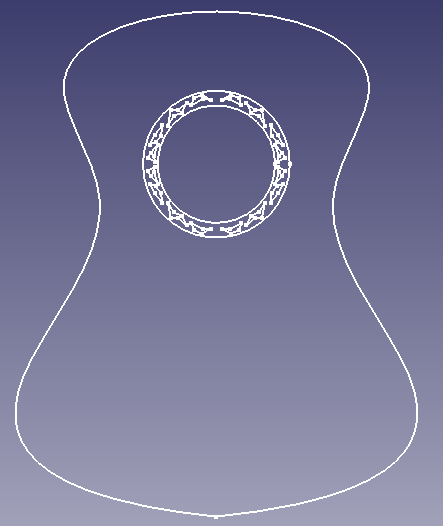

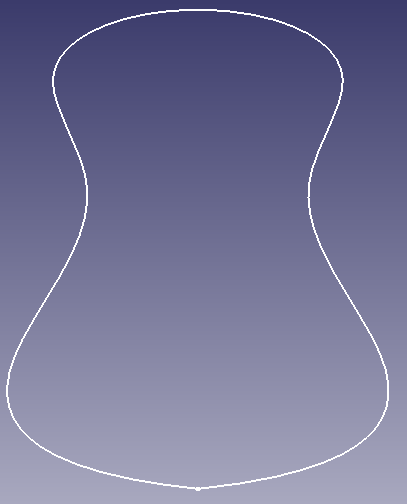

Esquisse de la face et du fond :

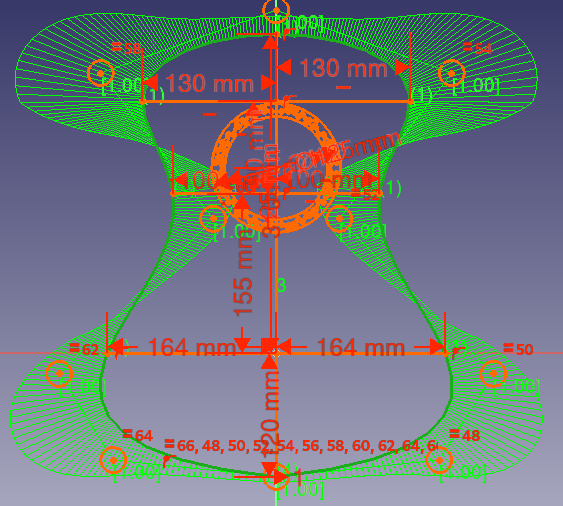

L'utilisation d'un logiciel de CAO (Conception Assisté par Ordinateur) nous permet d'avoir une certaine liberté sur la forme de notre pièce. Par exemple, ici avec l'outil "B-spline" on peut avoir les courbures de la guitare que l'on souhaite réalisé. De plus, pour réaliser l'esquisse du fond de la guitare, il nous suffit juste de reprendre l'esquisse de face et d'enlever les éléments du centre. Les dimensions de la guitare ont été choisi grâce à des plans de guitare sur internet, dans nôtre cas nous avons juste réduis l'échelle pour ne pas compliquer la fabrication, sachant que la guitare ne verra peut-être jamais le jour.

Esquisse du fond avec visualisation de l'outil "B-spline" :

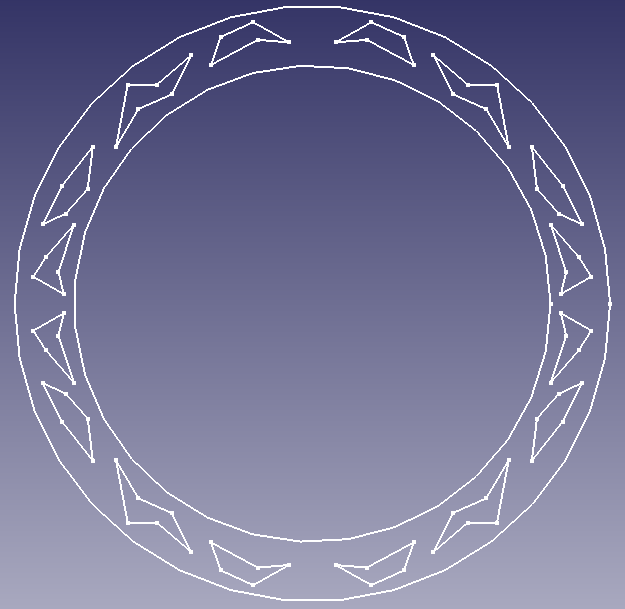

Ensuite, pour ajouter une touche de décoration, nous avons eu l'idée de crée des motifs au niveau du trou central de la face. Pour cela, on dessine les motifs sur l'esquisse FreeCAD, mais quand on réglera la découpe laser, on changera les paramètres pour que les motifs soient gravés et non découpe par la machine.

Motif ajouté sur l'esquisse pour décorer :

Pour finir, quand l'esquisse est finie, on peut l'exporter au format .dxf (format vectoriel compris par la machine), paramétrer la machine.

Pour paramétrer la machine, il faut:

1. allumer la machine et la ventilation qui y est associé

2. prendre et placer le matériau sur la machine à l'emplacement prévue pour (ici planche de bois d'épaisseur 4mm)

3. lancer le fichier de découpe au format .dxf dans le logiciel de la machine

4. placer la fichier de découpe dans la machine pour économiser au maximum de la matière

5. rentrer les paramètres de la machine (découpe ou gravure)

6. lancer et surveiller la découpe

Rendue de la découpe (face de la guitare) :

3. Réalisation du flan :

Réflexion flan :

Le flan de notre guitare nous a poussés à la réflexion. En effet, nous ne voulions pas faire le flan du même matériau que la guitare pour un côté technique, car le bois disponible au FabLab ne peut pas être plié. Il fallait aussi déterminer la méthode de fabrication de ces flans après avoir déterminé le matériau utilisé. Après discussion, les encadrants du Fablab nous ont parlé d’utiliser du bois et grâce à la coupe laser de couper ce bois pour obtenir une structure en accordéon (structure qui peut se courber). Le problème est qu'avec cette méthode nos flans auraient été creux est donc le son n’aurait pas pu résonner. Suite à plusieurs recherche sur YouTube et plusieurs sites Internet nous nous sommes penchés sur le plexiglas. Ce matériau possède plusieurs caractéristiques intéressantes pour notre projet. Dans un premier temps, le plexiglas est un matériau déformable avec la chaleur donc façonnable et disponible au FabLab avec des plaques de différentes épaisseurs. Le gros problème de ce matériau est que son acoustique n’est pas aussi bien que le bois. Nous avons quand même décidé de partir sur ce matériau, car nous avions une idée de méthode de fabrication qui consistait à faire chauffer notre plexiglas pour venir lui faire prendre la forme du patron (thermoformage).

Patron :

Pour réaliser le flan de la guitare, nous avons besoin d'un "support", c'est-à-dire un corps sur lequel s'appuyer pendant la réalisation du flan (sachant que l'on va thermoformer le flan en le chauffant). De plus, cela va nous permettre aussi de maintenir le flan sur le patron pendant sa réalisation avec des serre-joints.

Pour la réalisation du flan nous utiliser l'esquisse FreeCad du dos de la guitare, sur Inkscape, nous avons dupliqué l'esquisse et la dimensionner de manière à la placer à l'intérieur de l'esquisse originale du dos de la guitare. Nous avons donc envoyé le ficher Inkscape dans la découpe laser avec du bois (médium) pour réaliser 2 exemplaires. Ensuite, l'objectif est d'assembler parallèlement les deux pièces du patron de manière à avoir une structure qui possède le même profil que celui de la guitare souhaité. Pour assembler les deux parties, nous avons découpé 4 cales de bois de mêmes dimensions, les placer entre les deux-pièces du patron, puis visser le tout pour obtenir notre patron fonctionnel.

Structure de bois en accordéon :

Découpe des cales :

Placement des cales entre les plaques du patron :

Perçage puis vissage du patron :

Réalisation flan :

Le seul problème de ces plaques est qu’elle n’était pas assez longue pour faire tout le tour du corps de la guitare donc nous devions donc découper deux bandes avec la découpe laser. Pour faire ces deux bandes, nous avons choisi une épaisseur de 3 mm, car cela nous permet de vite chauffer notre matériau pour mieux le façonner. Après avoir découpé nos deux bandes, nous avons pu commencer à réaliser nos flancs. Nous sommes donc partis à la salle bill gosper (salle du Fab lab dédié à la fabrication) afin d’utiliser un soudeur à air chaud pour chauffer nos bandes. Nous chauffions zone par zone en les plaquant sur le patron pour permettre aux bandes d’obtenir la forme voulue. Pour bloquer les bandes au patron nous avons utilisé des serre-joints, ce qui permet aussi de ne pas se brûler.

Plaque de plexiglas avant le thermoformage découpé à la machine :

Soudeur à air chaud :

Photos du thermoformage :

Après ces différentes opérations, il reste plus qu'à attendre que les flans de la guitare refroidissent.

4. Assemblage des flans

Pour l'assemblage des flans sur la face et le fond, nous avons plusieurs solutions. Le but ici était de trouvé la meilleur solution de fixation entre la face et le fond de la guitare et les flans, pour cela nous avons fait des recherche et discuter avec le personnel du Fablab. Après un certains temps de réflexion, la meilleur solution de trouvé est d'utilisé le collage entre les pièces, car à cause de l'épaisseur des fans qui est petite on ne pouvais pas utiliser d'autre moyens de fixation (vis, rivet). De plus, mon équipe et moi pensons que est la plus optimale car après tout les guitares sont assembler aussi par collage.

Une deuxième question se pose : Quelle colle utiliser ?

Le choix de la colle va se faire principalement par rapport au types de couples des matériaux. Ici il faut donc trouver une colle qui fonctionne avec du plexiglas et du bois, sachant que la surface de collage n'est pas très grande, il nous faut une colle suffisamment forte.

En regardant dans le matériel à disposition, nous avons trouvé la colle parfait pour l'utilisation que nous avons besoin. C'est la colle de contact néoprene, qui possède un collage puissant sur tous type de matériaux.

Photos de la colle choisi :

Ensuite, pour la suite nous avons réutiliser le patron des flans pour la collage afin de mettre en position la flan sur la face ou le fond de la guitare. Pour le collage, comme indiquer sur la notice de la colle, il faut appliquer la colle et ensuite maintenir en position les deux éléments que l'on veut coller puis attendre. Donc nous avons procédé comme dis sur la notice d'utilisation.

Photo du montage pour assembler les flans avec la face et le fond :

5. Réflexion du manche

Pour la manche de notre guitare il a fallut une réflexion car c'est une pièce avec une forme complexe. Ici on ne pourra pas utiliser la découpe laser car c'est une pièce qui est épaisse, donc pour la réaliser, soit nous utilisons l'impression 3D, soit nous travaillons la forme d'un brut en bois. Nous avons choisi de faire le manche en bois pour rester fidèle à l'instrument que l'on fait (le manche d'une guitare est en bois). Pour faire le manche nous avons choisi d'utiliser la fraiseuse du Fablab pour usiner le manche.

6. Création du brut

Après avoir choisi notre procédé de fabrication du manche un problème est apparue : Il n'y a pas de brut en bois à la taille que l'on souhaite pour usiner. Pour information un brut d'usinage est un morceau de matériau que l'on va envoyer à l'usinage. Notre solution à ce problème est de coller plusieurs planches de bois afin d'obtenir un brut en forme de pavé droit (plus grand que la manche). Pour réaliser ce collage nous avons donc couper grâce à la scie alternative du Fablab (utilisé pour la réalisation du patron) trois planche de bois de la même dimensions. Ensuite, nous avons collé avec de la colle à bois les trois planche et directement après les placer les trois planches dans des serre-joint afin de laisser agir la colle. Nous avons donc laisser agir la colle jusqu'à la prochaine séance pour obtenir notre brut prêt à l'usinage.

Photo du montage pour coller les planches entre-elle :

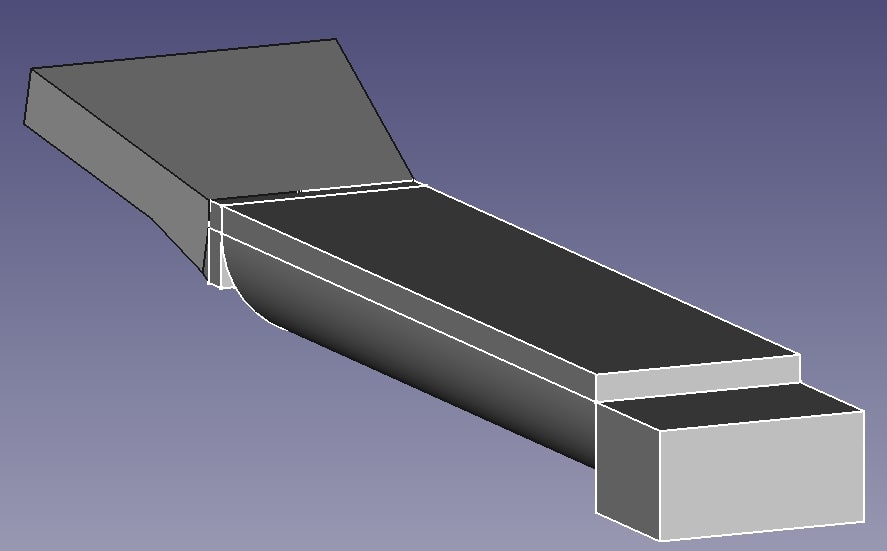

7. Usinage du manche

Pour l'usinage du manche, c'est comme la face et le fond, il faut modéliser sur FreeCAD le manche, ce qui va nous permettre d'avoir un fichier d'usinage pour la machine et aussi de se rendre compte de la pièce que l'on va usiner. Il manque plus qu'à mettre le fichier CAO du manche au format .stl (format numérique 3D)

Modélisation FreeCAD du manche :

Après avoir fait préparation, nous pouvons enfin usiner le manche, mais avant, il faut :

1. installer le brut dans l’étau de la fraiseuse

2. positionner l'étau pour que le brut soit sur l'axe y de la machine (l'axe qui va vers le fond de la machine, quand on est en face)

3. choisir la fraise adaptée au bois et du bon diamètre pour faire notre pièce

4. mettre la fraise choisie

5. mettre le fichier du manche dans la machine

6. rentrer sur le logiciel les paramètres de coupe

7. lancer l'usinage et surveiller son bon déroulement

Logiciel de la fraiseuse avec la visualisation des trajectoires d'usinage :

Après avoir réglé les paramètres de coupe nous avons lancer l'usinage, celui-ci affichait 1h d'usinage. Après réflexion, nous trouvons que la durée était trop longue, cela est du car nous avons mis une phase d'ébauche puis de finition. Au bout de 25 min d'usinage, la fraiseuse c'est mis en sécurité et la fraise était de couleur noire. Nous avons constaté que cela est peut-être dû à la fraise qui n'était très bien adaptée ou les conditions de coupe mal réglé, ce qui a fait que la machine n'usiner pas dans de bonnes conditions. Sachant qu'il nous restait que deux séances et qu'on ne peut pas relancer l'usine à l'instant où l'on s'est arrêté, nous avons pris la décision de ne pas relancer l'usinage et de finir le manche d'une autre manière.

Usinage du manche :

8. Finition du manche

Sachant que le manche était à la moitié du temps d'usinage, pour finir le manche, il faut découper l'excédant de bois puis le poncer afin d'obtenir la forme souhaité.

Pour couper l'excédante de bois, nous avons maintenu le manche dans un étau puis utilisé une scie japonaise.

Découpe de l'excédent de matière avec la scie japonaise :

Pour donner la forme arrondi du manche de la guitare, nous avons utilisé une ponceuse à bande pour égaliser un maximum. Ensuite, pour la finition de l'arrondi, nous avons utilisé une lime à bois de manière à avoir une surface la plus propre possible.

Passage de la lime :

9. Opérations manquantes

Toutes les opérations que nous avons faites jusqu'à maintenant nous ont pris du temps, malheureusement il nous reste plus qu'une séance arrivé à ce stade du projet, nous ne pourrons donc pas finir le projet en cours. Cependant, les opérations manquantes ne sont pas nombreuses, à ce stade, il manque :

- la réalisation de la tête de la guitare (élément qui vient s'assembler au bout du manche)

- l'assemblage de la guitare (collage des dernières pièces entre-elles)

10. Conclusions

Bien que nous n'avons pas pu terminer le projet, il nous a appris beaucoup de choses, pour nos études et aussi la partie travail manuelle. Cela nous a appris aussi à trouver une solution à un problème, en utilisant le moins de ressources et de temps possible.

Peut-être qu'en ayant mis en place une planification dès le début du projet et avoir moins de problème sur l'avancement nous aurions pue finir le projet à temps. Mais le projet n'est pas terminé, tout le monde à les capacités de le finir, sachant qu'il faut juste un fablab à disposition.