2023-2024 S2 Groupe 6

Le Décapsuleur à une main Maxence et Pablo¶

Séance 1 : Réflexions et décision, choix du projet (07/03/2024)¶

Après avoir appris les bases de la conception d'un projet au FabLab (Dessin, Modélisation 3D, Découpe Laser etc...), nous commençons le projet en autonomie.

Objectifs : Trouver une idée de projet qui nous intéresse, et réalisable.

| Idée 1 : La flute a bec |

|

Notre première idée était de fabriquer une flute à bec. Nous avons commencé à nous intéresser à la conception et la physique acoustique pour concevoir une flute (trous, embouchure , matériaux). Nous nous sommes dits que seulement une flute n'était pas très original, alors on a pensé à y rajouter un décapsuleur pour obtenir une flute décapsuleuse.

| Idée 2 : | la flute décapsuleuse |

Notre deuxième idée a rapidement évolué. On a appris que les précédentes personnes à avoir essayé de faire un décapsuleur avaient échoué. On s'est donc dit que faire à la fois une flute et un décapsuleur serait trop compliqué. Aussi le fait de savoir que les précédents avaient échoué nous a motivé à faire mieux. On décide donc de partir sur un décapsuleur.

| Idée 3 : Le décapsuleur à une main |

Après plusieurs recherches on est tombé sur ce décapsuleur qui est plutôt innovant car il permet de décapsuler une bouteille à une main. Pour les aspects techniques, nous avons pensé à choisir un plastique qui résiste à la contrainte d'ouverture, sans casser et en limitant le plus possible les dégât possible. (échec des groupes précédents).

Séance 2 et 3 : Création du premier prototype du décapsuleur (21/03/2024)¶

Objectifs : Réfléchir à des dimensions, et concevoir un premier prototype

1 : Dimensionnement

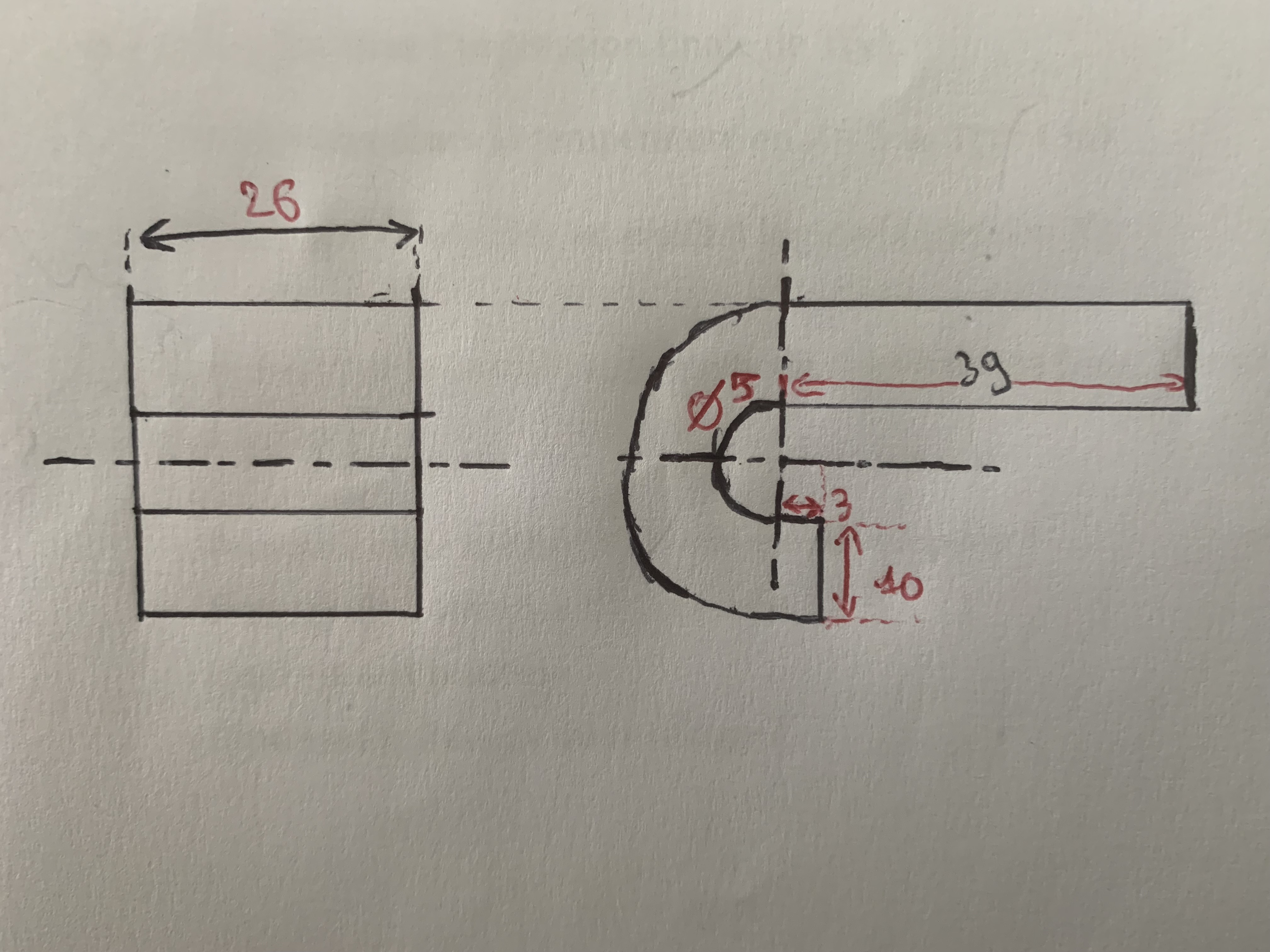

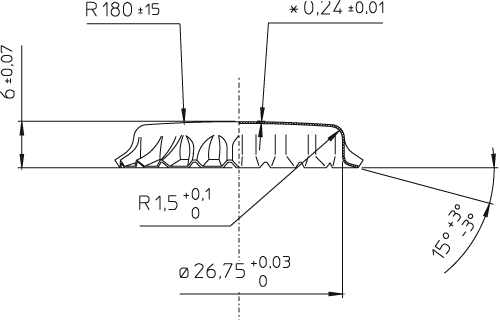

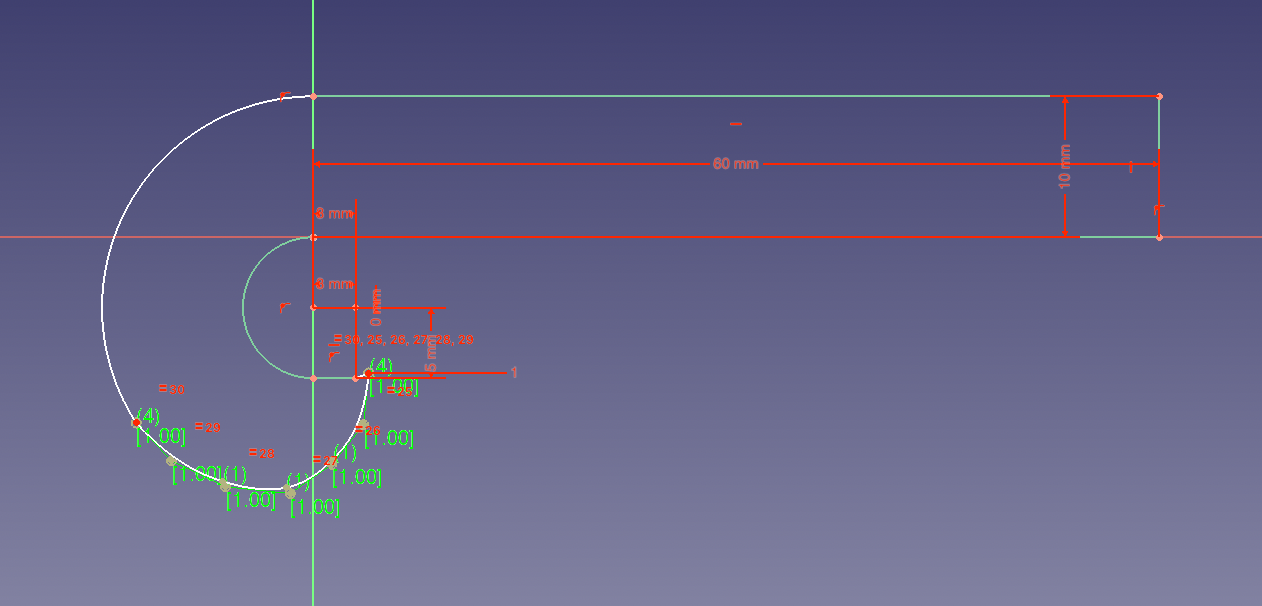

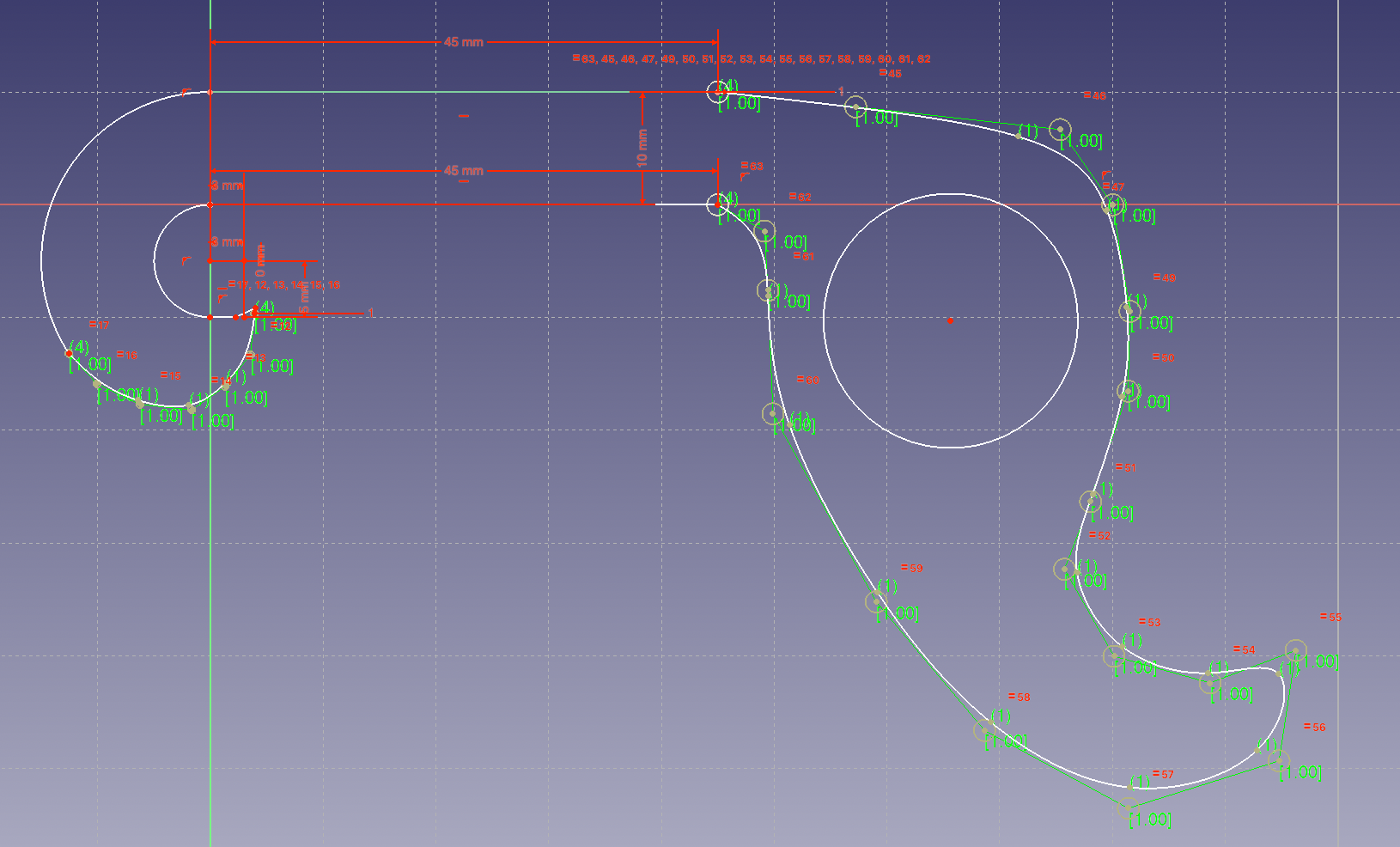

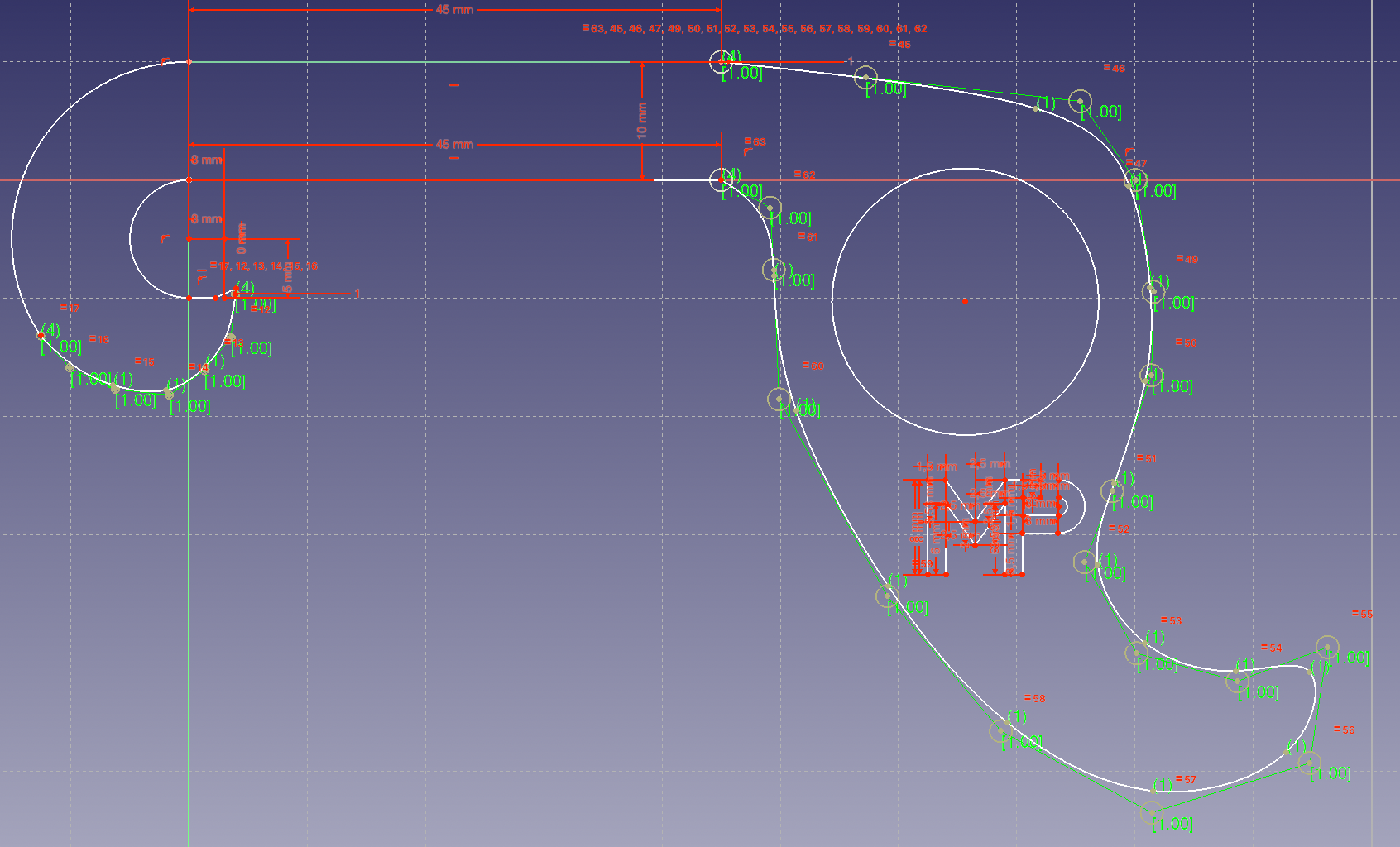

En s'inspirant de différent décapsuleurs trouvés sur internet, nous avons décidé de concevoir notre propre modèle 3D sur FreeCad. On a d'abord choisis des mesures sur papier en se basant sur les mesures d'une capsule de bière et du fonctionnement d'un décapsuleur. Le diamètre d'une capsule est de 26mm. Sa hauteur est de 5mm. Nous avons donc choisis 26 mm de profondeur pour le décapsuleur, et 1 cm à l'endroit ou va se coincer la capsule, et basculer afin de se détacher du goulot:

Schéma Papier prototype 1

A noter que c'est un premier prototype qui va servir à voir si sa solidité et son dimensionnement permet de décapsuler une bière. Sa forme étant très simple, une fois le prototype validé, nous allons les personnaliser davantage.

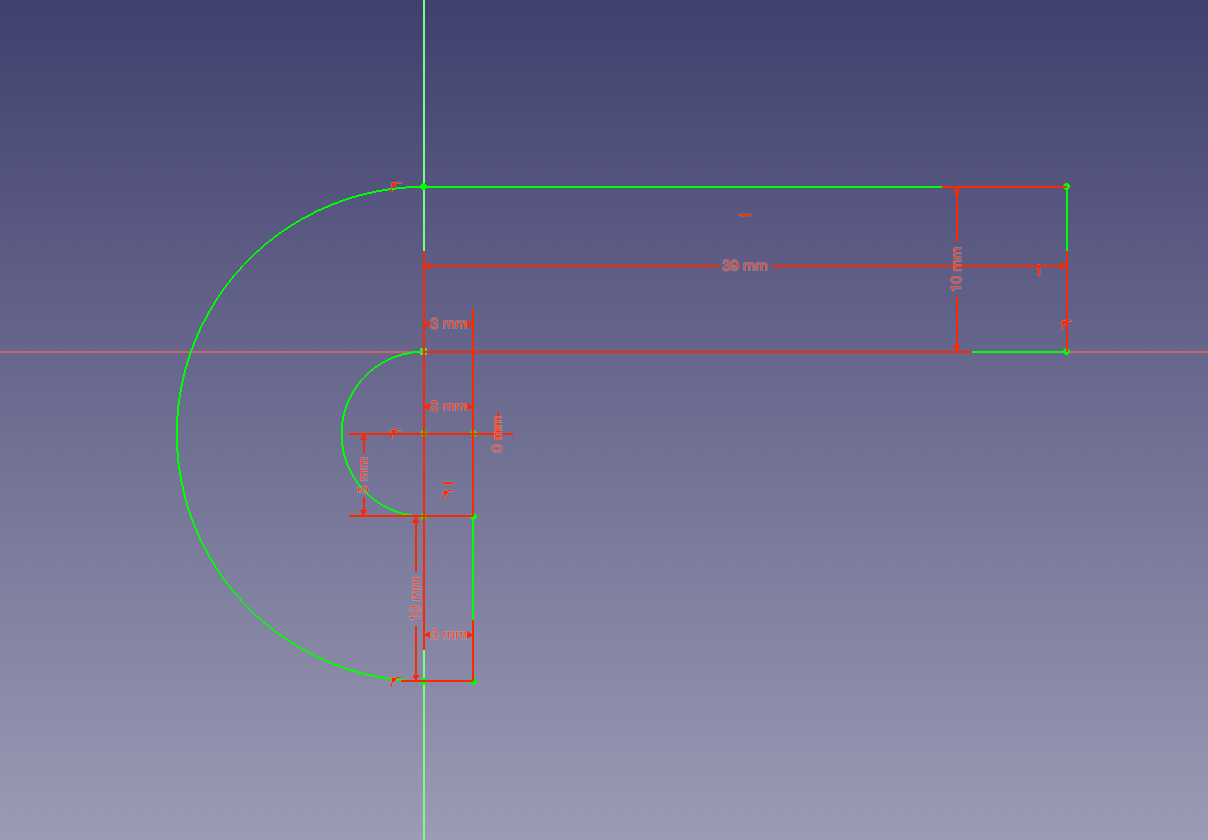

2 : Conception 3D

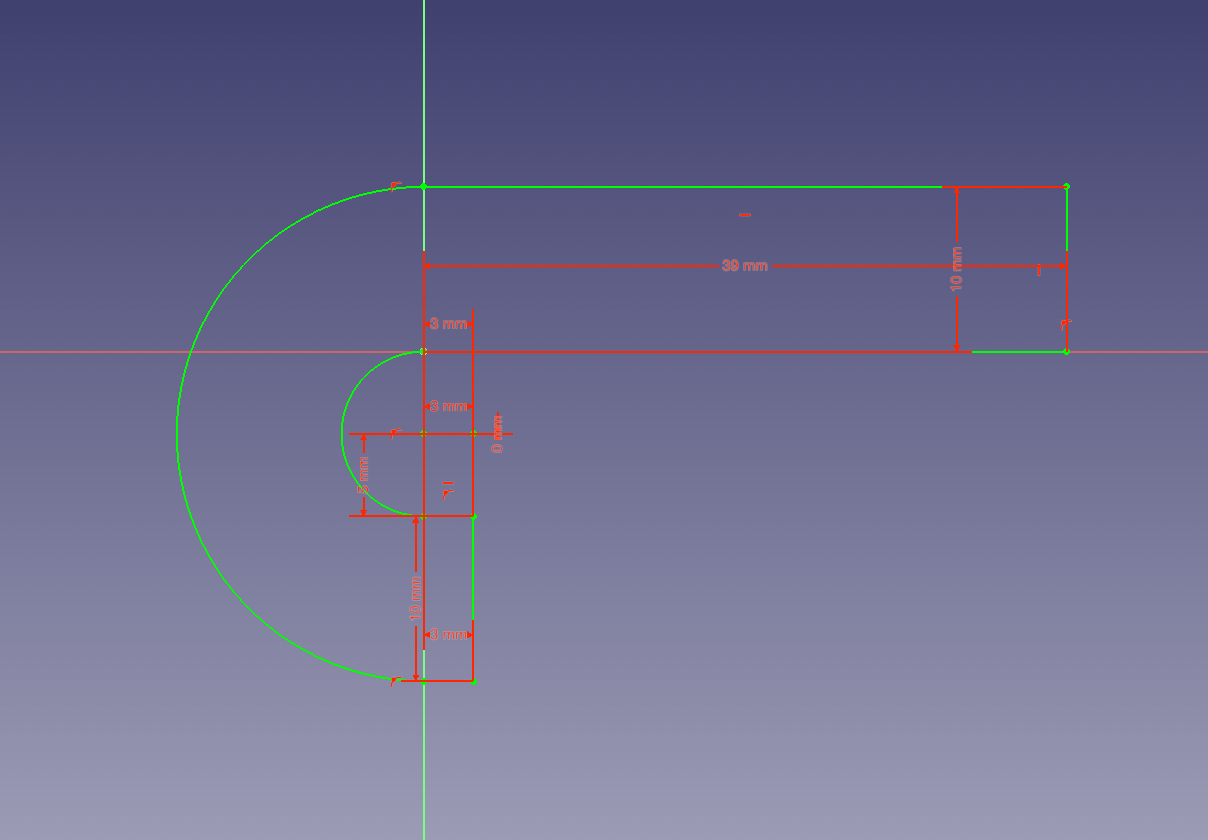

Nous sommes donc passés sur FreeCad afin de modéliser notre prototype avec nos dimensions. Le travail étant déjà fait en amont sur les dimensions, cela ne nous a pas pris énormément de temps.

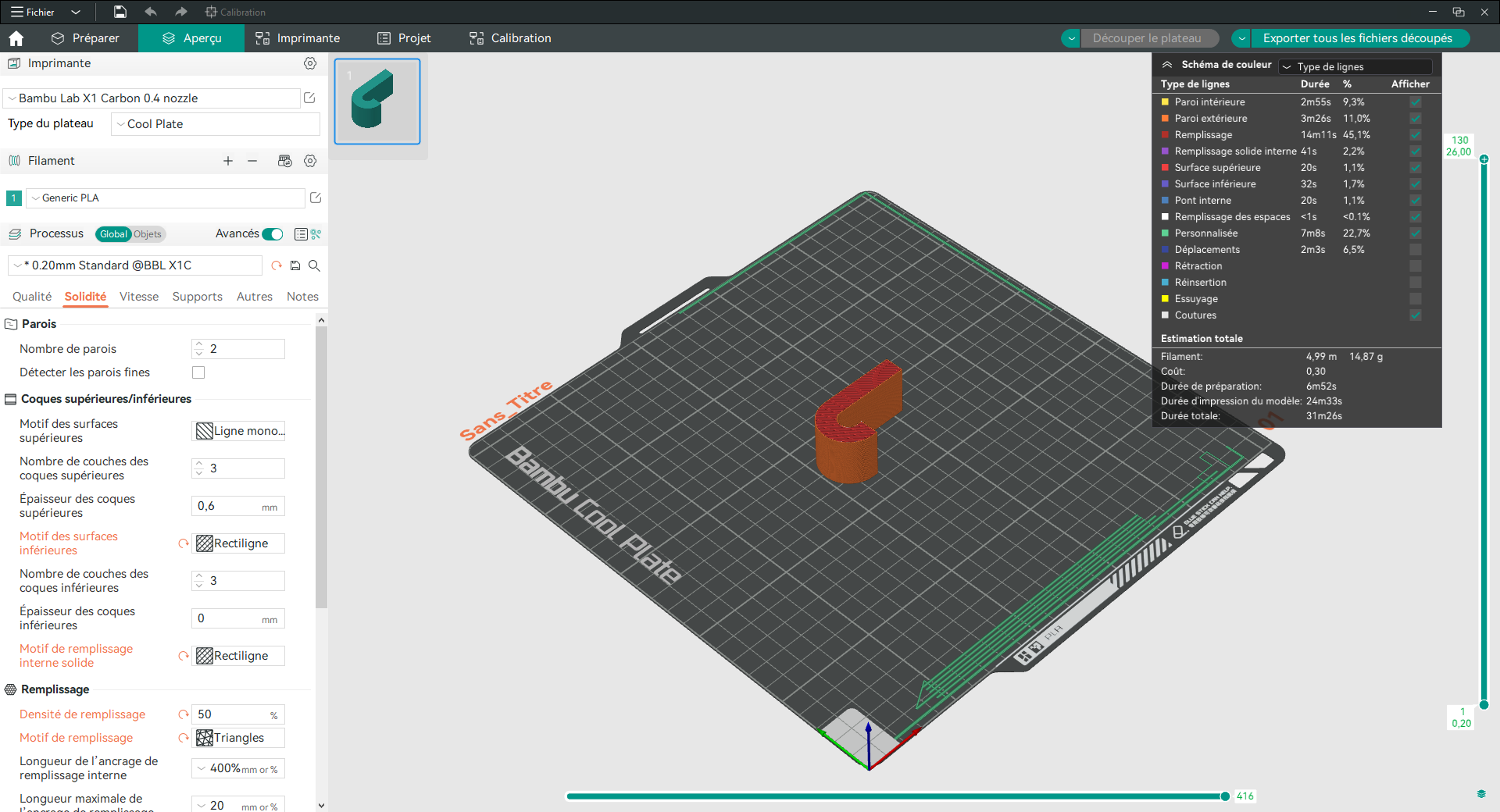

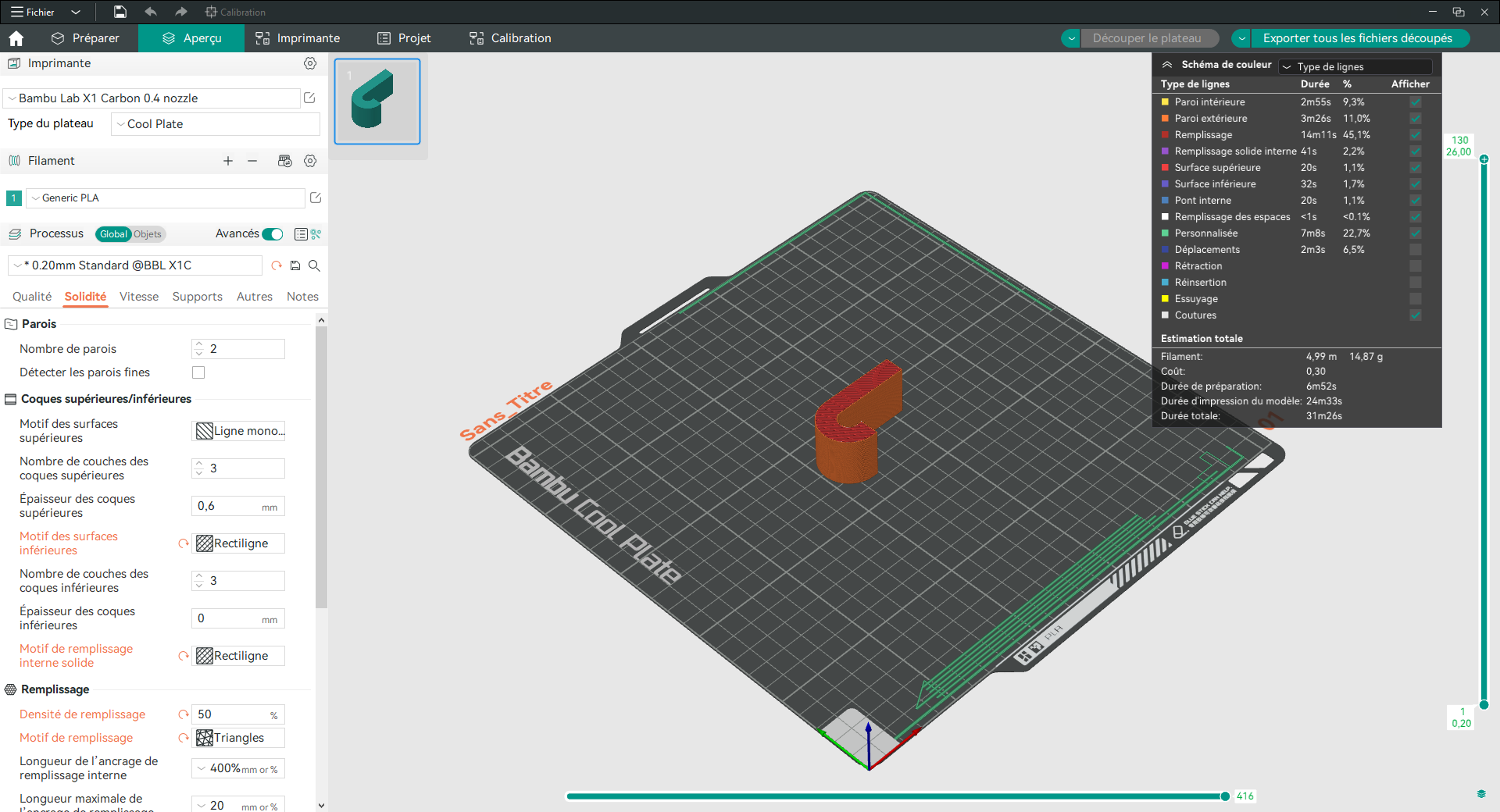

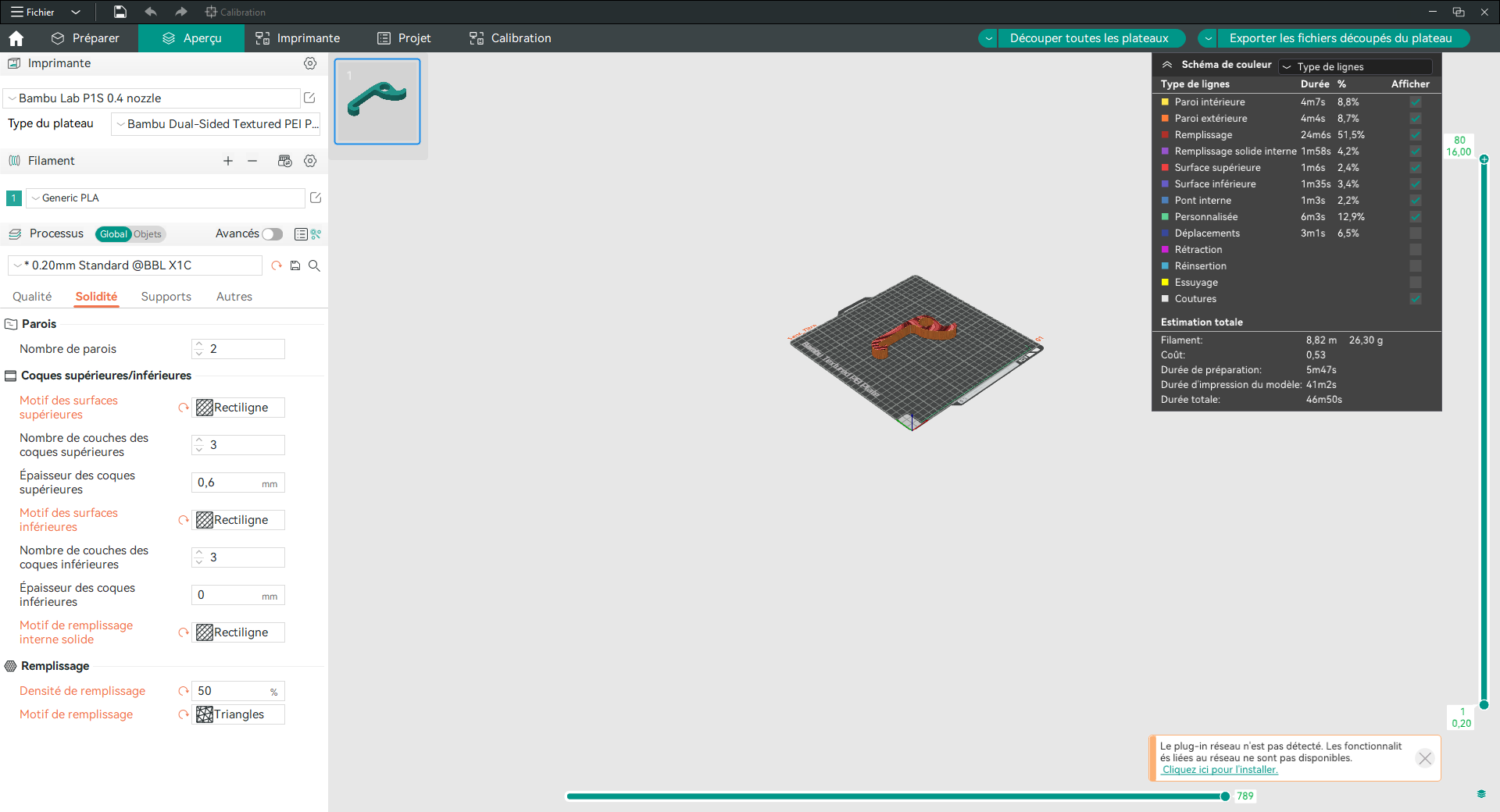

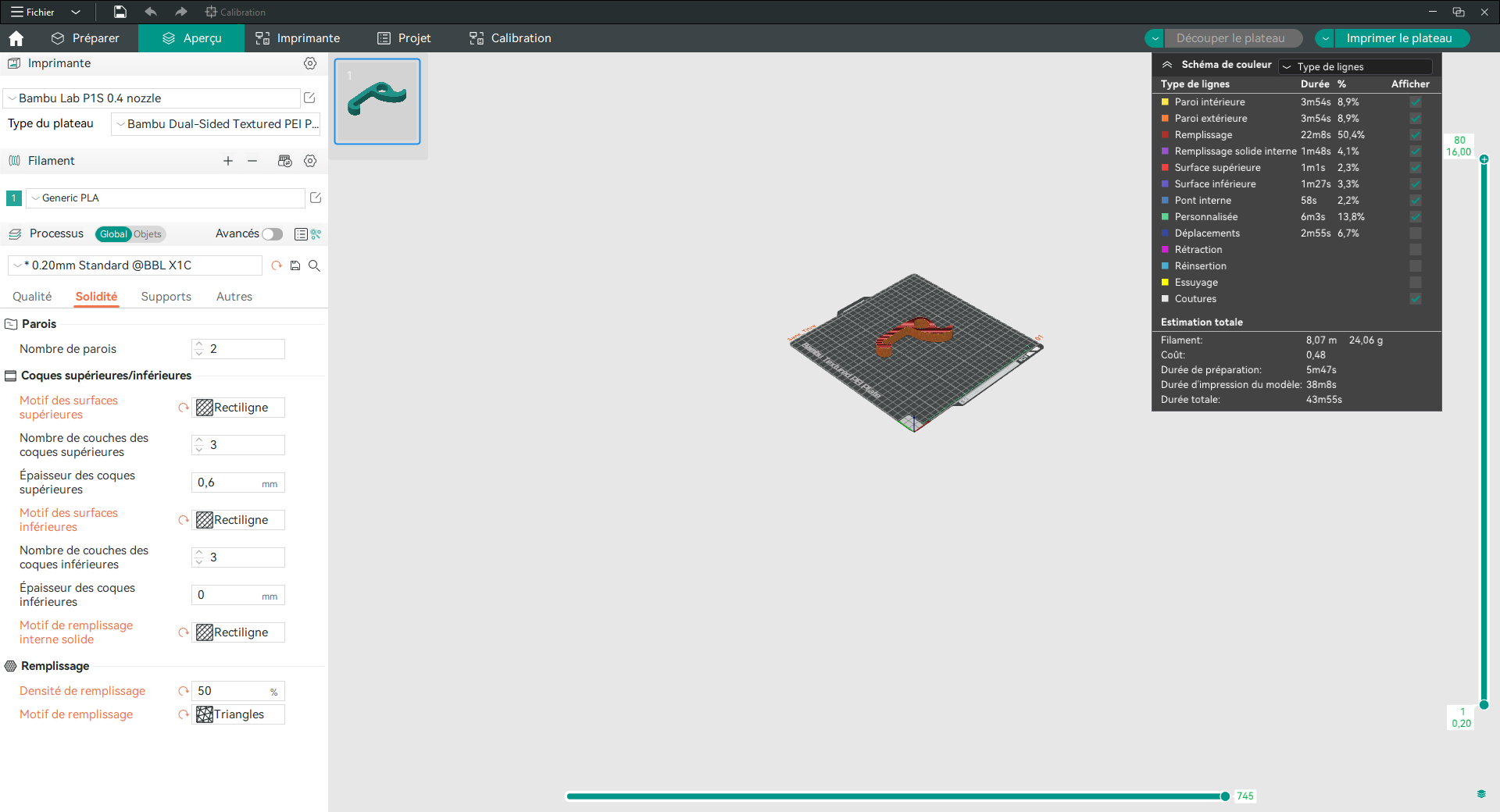

3 : Paramètres d'impression 3D

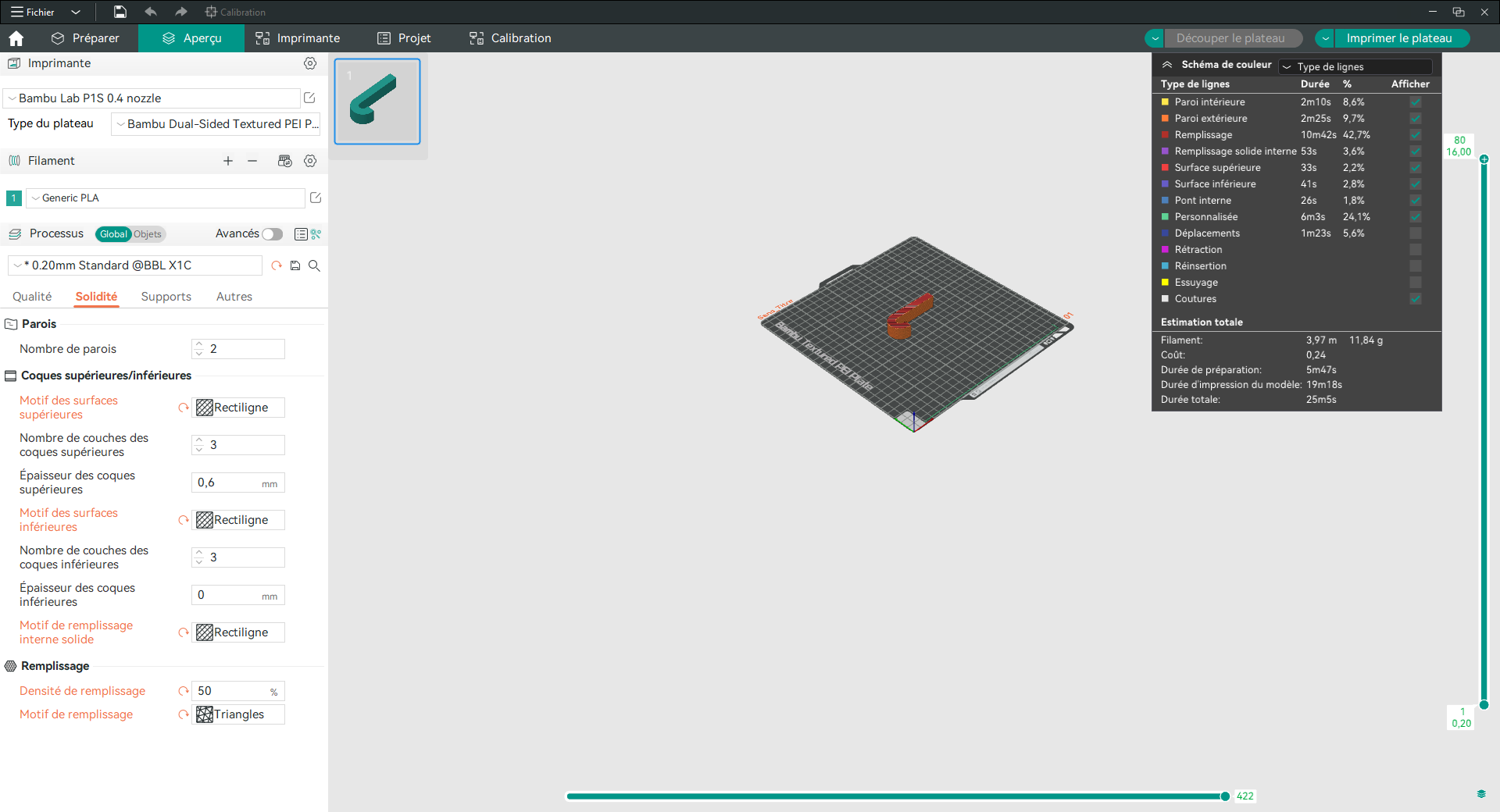

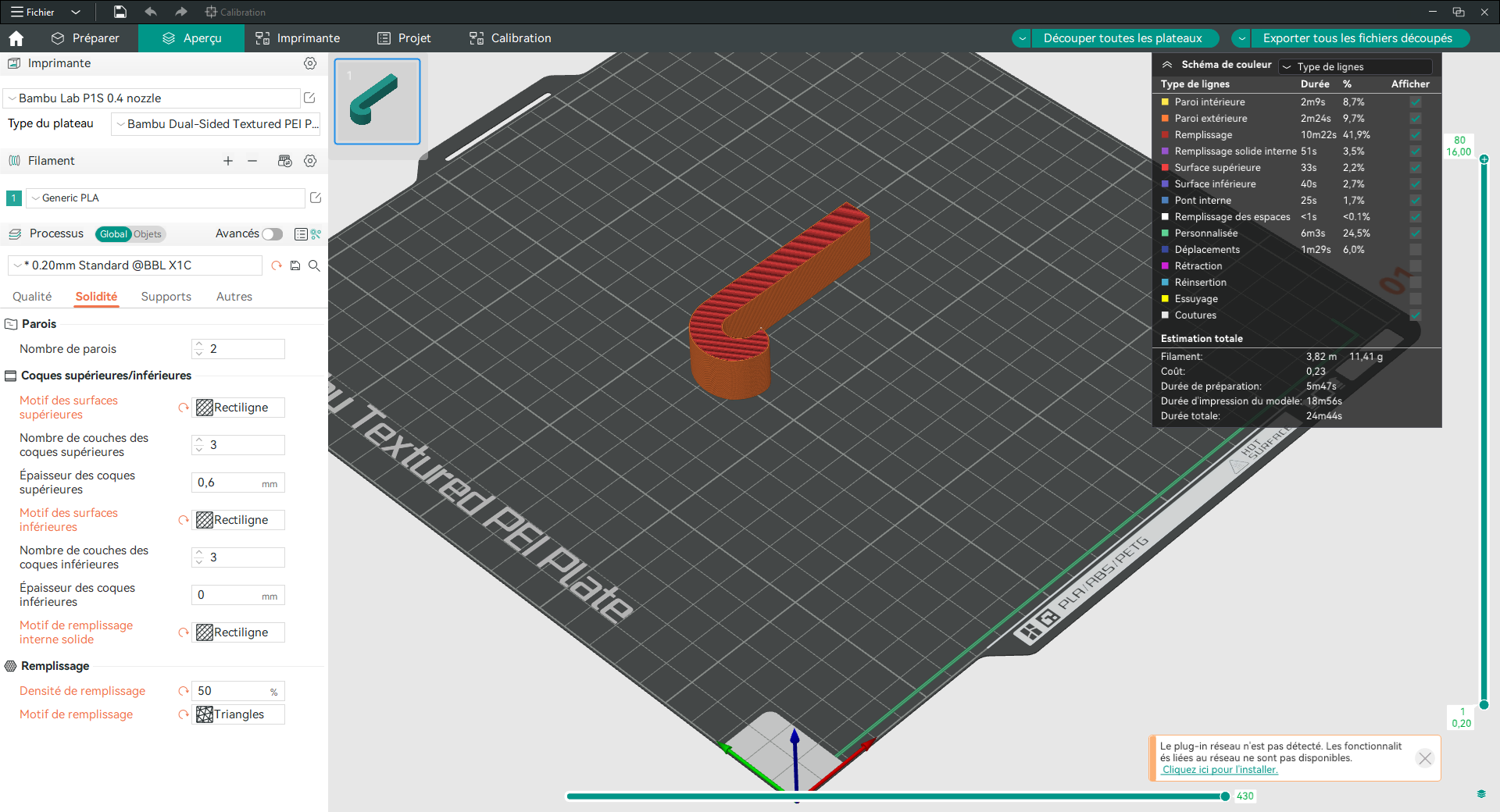

Pour ce premier prototype nous avions le choix de plusieurs paramètres. La résistance de notre décapsuleur au stress de l'ouverture étant cruciale, nous avons besoin d'une structure résistante, avec des matériaux résistants. Nous avons le choix entre PLA et PETG Pour les matériaux. Le PETG est plus résistant mais plus cher que le PLA. Pour notre premier prototype nous avons opté pour le PLA, afin de déjà constater si la forme est adéquate. Par la suite nous prendrons le PETG lorsque nous serons certain du modèle. Concernant les paramètres de modélisation, pour tous les prototypes intermédiaires, nous avons décidé d'opter pour un remplissage rectiligne pour le motif des surfaces supérieures/inférieures ainsi que pour le motif de remplissage interne solide. Pour les remplissage général nous avons choisi les triangles. Ces choix sont axés sur la solidité de l'objet, grace aux conseils d'un résident du fablab.

| Tableau prototype 1 - premier jet | |

| Photo résultat |  |

| Esquisse Freecad |  |

| dossier freecad | prt2fc.fcstd |

| fichier découpé | prt2stl.stl |

| paramètres d'impression |  |

Séance 4 : redimensionnement (21/03/2024)¶

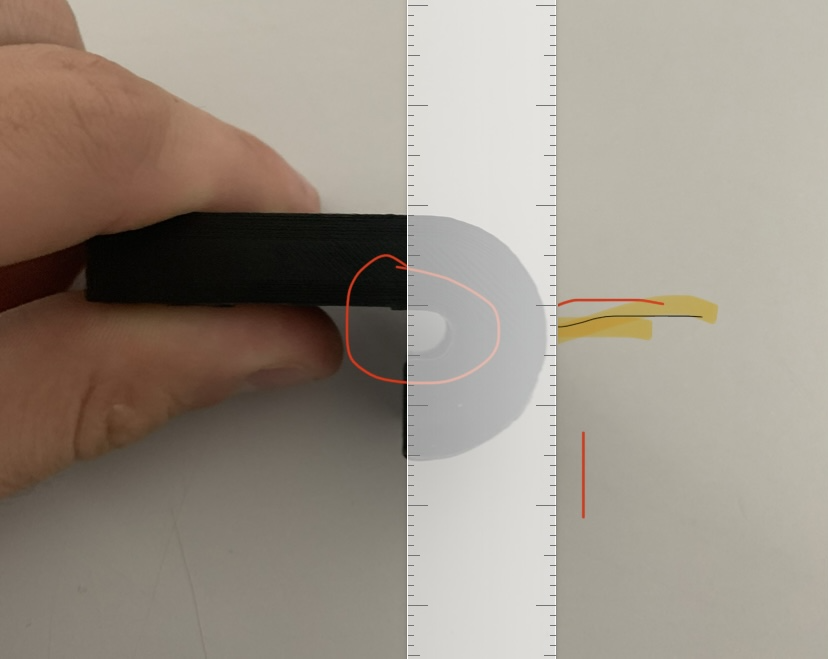

Aujourd'hui nous obtenons notre premier objet imprimé en 3D. Il parait très solide, et il parait certain qu'il va résister à la contrainte du décapsulage. Cependant il semble que l'on se soit trompé lors de la modélisation. En effet le diamètre de l'encoche fait seulement 0,5 millimètres de diamètre et non de rayons, ainsi la capsule de 6mm de hauteur ne pourrait pas passer. Nous n'avons pas encore de bouteille pour tester. Cependant nous allons procéder à une seconde impression avec un diamètre élargi.

| Tableau prototype 2 - rayon interstice réctifiée | |

| Photo résultat |  |

| Esquisse Freecad |  |

| dossier freecad | prt2fc.fcstd |

| fichier découpé | prt2stl.stl |

| paramètres d'impression |  |

Séance 5 : Modification de la pièce de la séance précédente (11/04/2024)¶

Pour cette séance, ayant remarqué l'erreur de fonctionnement de la pièce précédente durant la dernière séance, nous avions pris la décision de la refaire en agrandissant l'espace ou la capsule va venir se coincer. Nous avons donc imprimer ce prototype, puis après avoir attendu 25min, nous avons pu le tester sur une bière. Cette modification a permis a la pièce de ce rapprocher de nos attente.

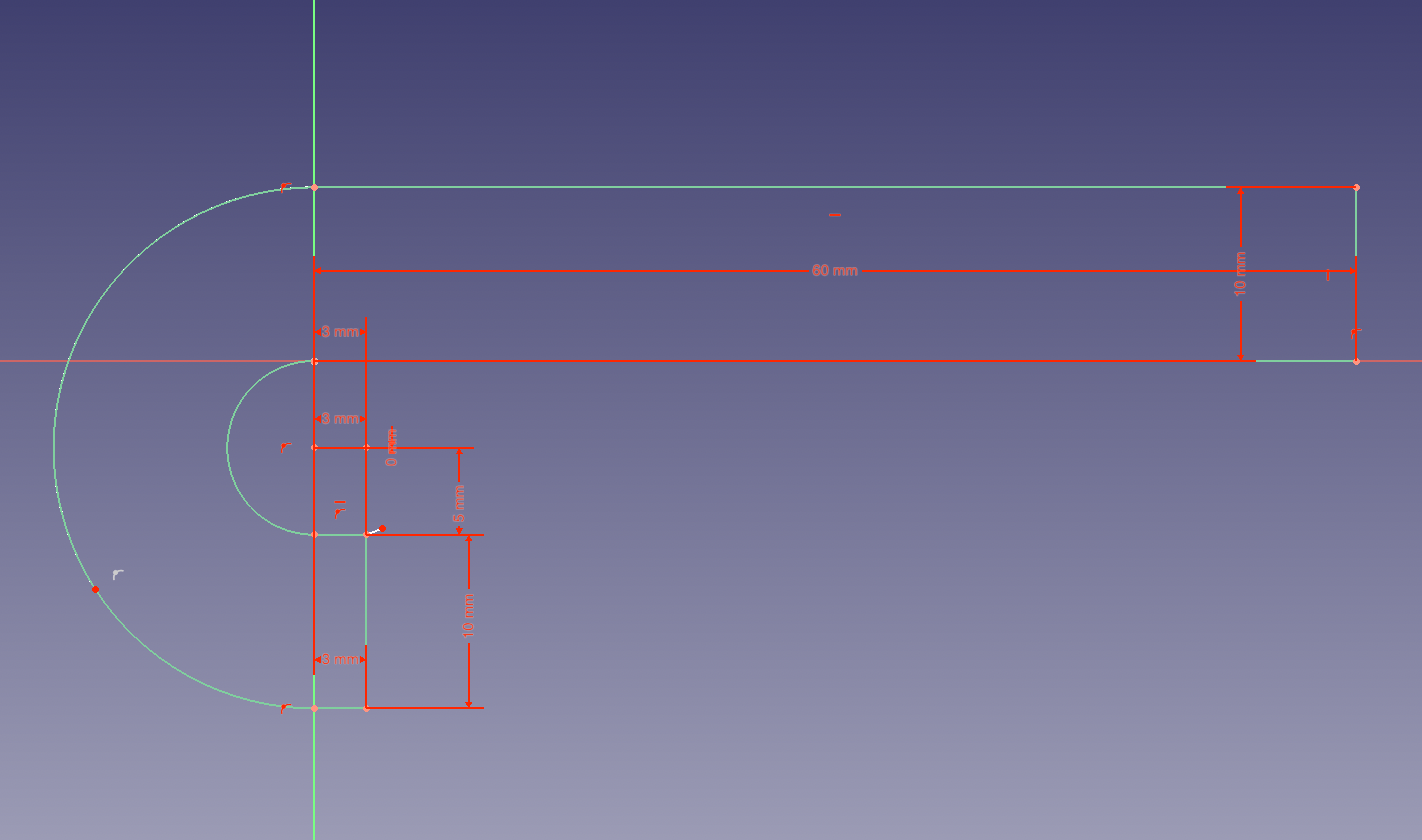

Malgré l'amélioration ce n'était pas encore parfait. La prise en main n'est pas ergonomique, le manche est trop court et la surface qui appuie sur la capsule est trop large. On a donc réalisé un autre prototype plus long et moins large.

| Tableau prototype 3 - Allongement et moins d'épaisseur | |

| Photo résultat |  |

| Esquisse Freecad |  |

| dossier freecad | prt3fcstd.fcstd |

| fichier découpé | prt3stl.stl |

| paramètres d'impression |  |

Avec celui-ci nous avons réussi à décapsuler une bière --> lien vidéo : testprt3.mov

Le décapsuleur n'a aucune égratignure. Le PLA à 50% de remplissage est donc déjà amplement suffisant pour décapsuler.

Cependant, l'action requiert beaucoup de force, ce n'est pas ergonomique. Nous en déduisons qu'il faut que le bras de levier soit plus incliné vers le bas pour une meilleur utilisation de la force. Nous voulons aussi que la capsule soit mieux accroché avec une pointe plus fine. On ne peut modifier qu'un paramètre à la fois, on décide alors de s'attarder d'abord sur le second point pour notre prochain prototype.

Le but de cette séance était de créer un nouveau prototype, en y ajoutant une pointe au niveau de la partie qui va s’appuyer contre la capsule pour la décapsuler.

| Tableau prototype 4 Ajout de la pointe | |

| Photo résultat |  |

| Esquisse Freecad |  |

| dossier freecad | prt4fcstd.fcstd |

| fichier découpé | prt4stl.stl |

| paramètres d'impression |  |

Comme vous pouvez le voir ci-dessus, nous pouvons remarquer l’ajout de la pointe.

Cependant la pointe n'était pas assez grande pour accrocher la capsule.

Nous allons donc le modifier lors de la prochaine impression.

Pour le prochain prototype, conformément à notre précédente envie, nous avons décidé de rajouter une inclinaison afin d'améliorer le bras de levier

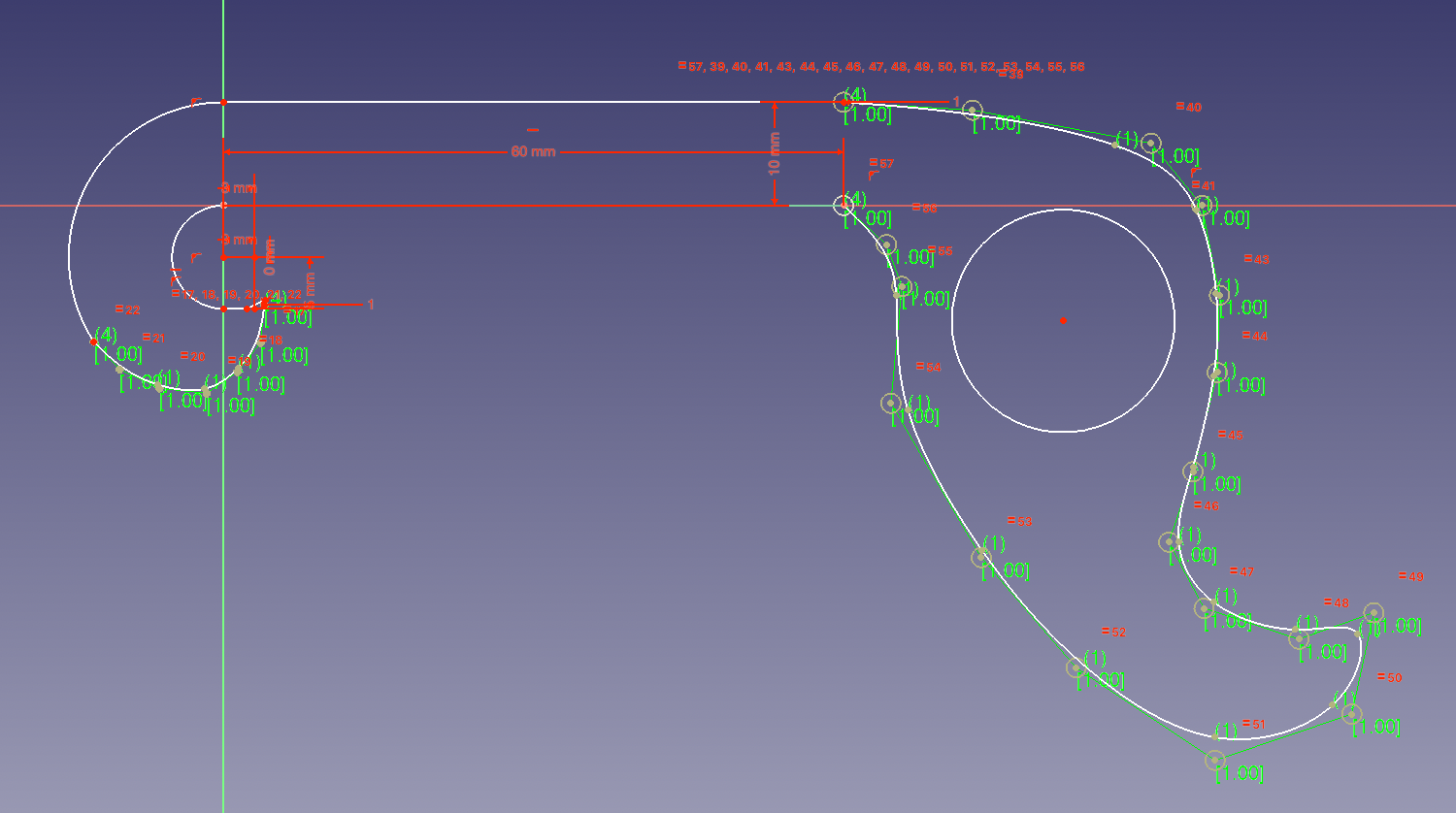

Pour le confort de l'utilisateur nous avons choisis d'ajouter un trou rond pour y passer l'index, et une courbe placé à la fin de du décapsuleur qui va épouser la forme du majeur pour plus de confort.

| Tableau prototype 5 - format avec trou incurvé | |

| Photo résultat |  |

| Esquisse Freecad |  |

| dossier freecad | prt5fc.fcstd |

| fichier découpé | prt5stl.stl |

| paramètres d'impression |  |

Ce Prototype 5 est un succès. L'ouverture de la bouteille ne nécessite que peu de force, est la prise en main est très ergonomique. Voir vidéo ci-dessous :

tesprt5.mov

Petit bémol, cette prise en main n'est possible que pour des personnes avec des mains plutôt grandes. En faisant tester par une personne avec des plus petites main on a remarqué que c'était beaucoup plus difficile. On a donc décider de raccourcir la longueur du manche de 1 tiers, sur la partie droite avant la courbe.

| Tableau prototype 6 - format final | |

| Photo résultat |  |

| Esquisse Freecad |  |

| dossier freecad | prt6fc.fcstd |

| fichier découpé | prt6stl.stl |

| paramètres d'impression |  |

Nous avons donc testé ce dernier décapsuleur avec un remplissage à 50 % en PLA. Les tests sont très concluants comme on peut le voir avec la vidéo ci-dessous.

testprt6.mov

Le décapsulage est ergonomique, nécessite peu de force et l'usure du PLA est lente. Nous avons pu décapsuler un grand nombre de bouteilles sans impacter l'efficacité de la pointe.

Ayant trouvé la forme finale de notre décapsuleur à une main, nous décidons donc d'y ajouter notre touche personnelle pour terminer.

Pour ce dernier prototype, nous avons donc décidé de le personnaliser en créant un logo.

Après une phase de réflexion nous avons décidé de partir sur un logo composé de nos nos initiales, respectivement M et P. Nous avons choisis de les placer sous forme d'un trou à l'endroit du décapsuleur où il y avait le plus de place, en dessous du trou cylindrique pour l'index.

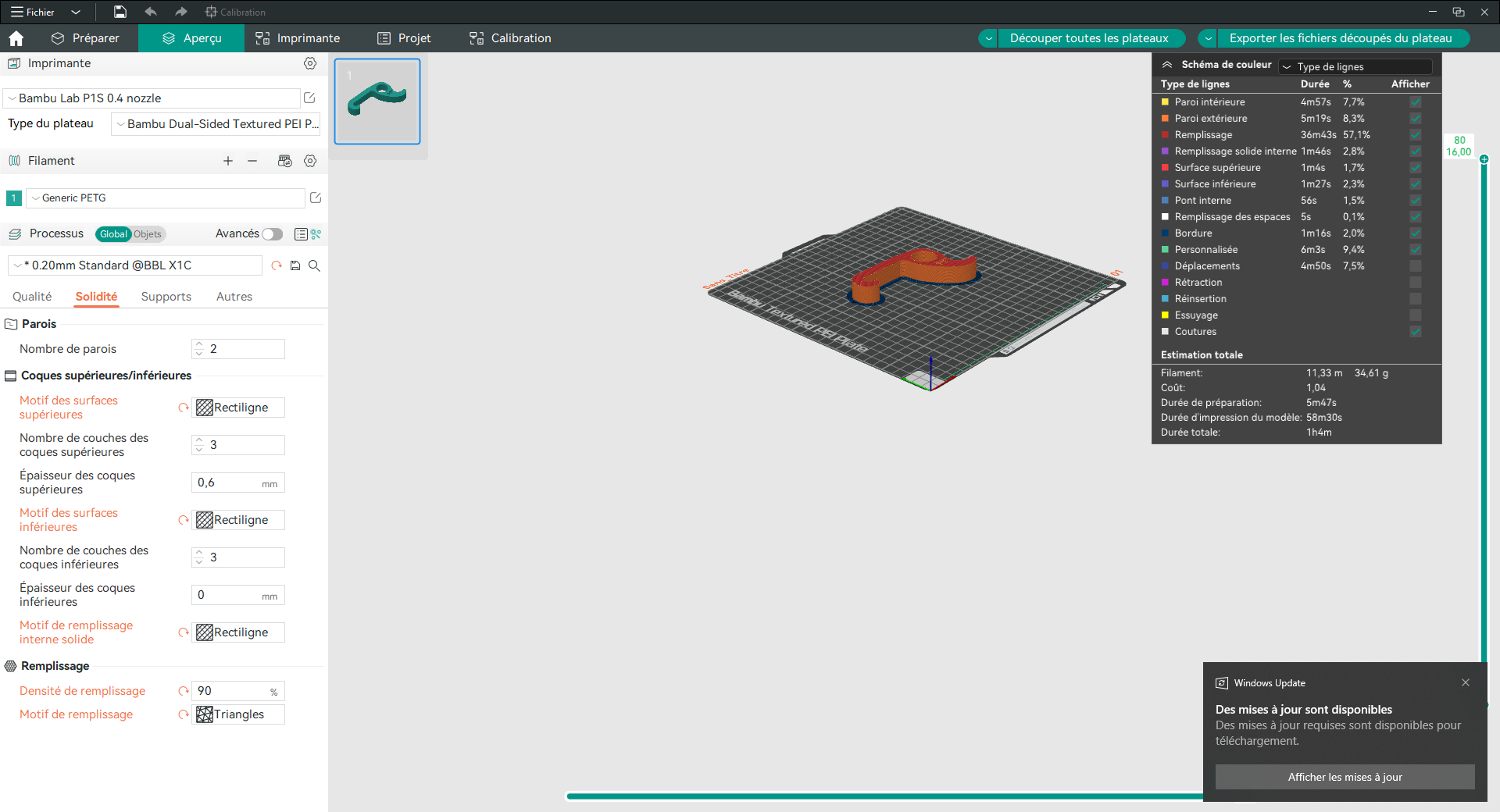

Etant donné que cet objet était notre prototype final nous avons décidé, comme prévu auparavant, d'utiliser du PETG et d'augmenter la densité de remplissage. Nous sommes passés de 50 à 90%

| Tableau prototype 7 - Personnalisation et modélisation d'un logo | |

| Photo résultat |  |

| Esquisse Freecad |  |

| dossier freecad | prt7ps.fcstd |

| fichier découpé | prt7stl.stl |

| paramètres d'impression |  |

Nous avons décidé pour garder des souvenirs tangibles de nos création, de s'imprimer encore 3 décapsuleurs, afin d'en avoir 2 chacuns. Nous avons donc remplis ceux-ci à 70%.

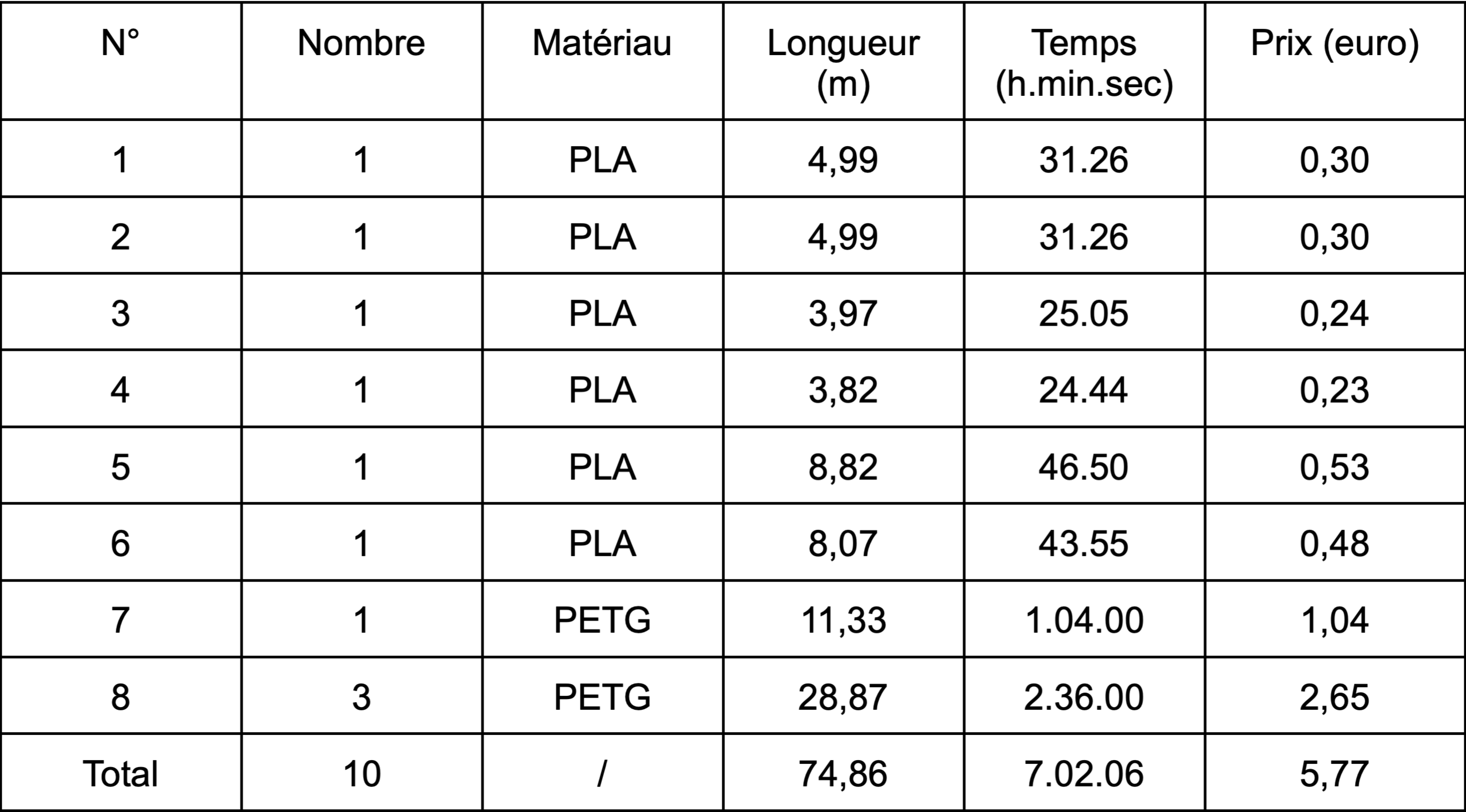

RÉCAPITULATIF DES IMPRESSIONS 3D¶

CONCLUSION DU PROJET¶

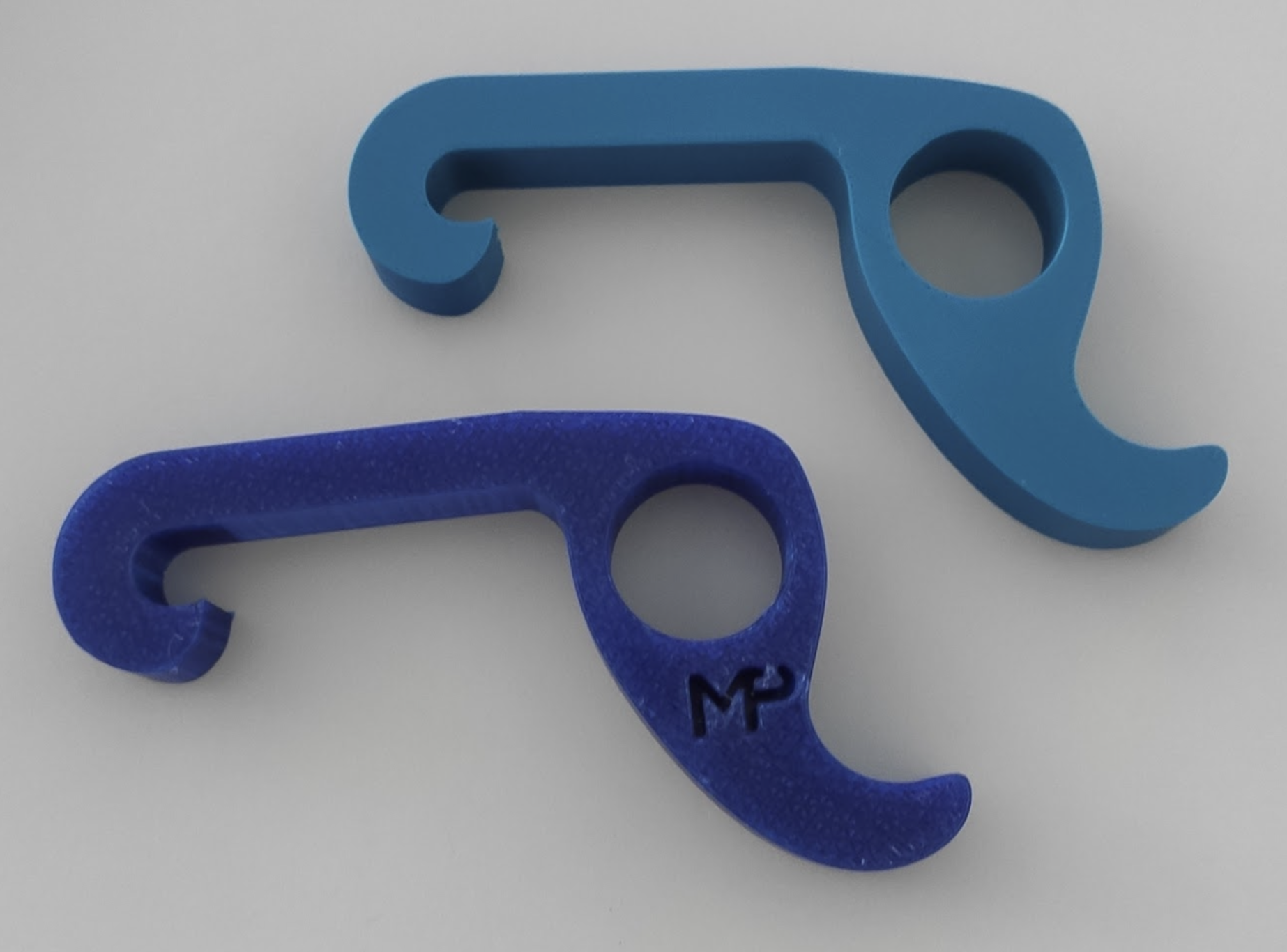

Nous avons pu tester les deux types de matériaux (en bleu clair le PLA et en bleu foncé pour le PETG), et avons donc pu constater plusieurs différences entre les deux. Le premier point est l’aspect esthétique, nous pensions que le PETG étant plus cher serait donc plus qualitatif, mais au final le PLA a une texture plus agréable avec des finitions bien plus propres que celui en PETG.

| comparaison PETG (Bleu foncé) et PLA (Bleu clair) |  |

La résistance des matériaux pour un décapsuleur est primordial, c’est pour cela que notre deuxième et dernier point de comparaison se joue sur la résistance du décapsuleur. Le PLA est rempli à 50%, alors que le PETG lui est rempli à 70% pour la majorité, et juste un seul qui est rempli à 90%. Le test fait, il nous révèle des surprises. Étonnement, le décapsuleur qui à le plus résister est celui constitué de PLA avec 50% de remplissage.

Nous pensons que le pourcentage de remplissage n'a pas une grande importance au de la de 50%. En effet le seul élément susceptible de s'user est la pointe, sur laquelle le remplissage n'influe pas.

Le PLA avec 50% de remplissage est suffisant pour décapsuler une bière. Même si le PETG est normalement plus résistant, dans ce cas précis nous vous recommandons le PLA.

Pour terminer ce projet en beauté nous avons décidé de demander à des personnes leur avis sur notre décapsuleur afin d'avoir des retours extérieurs. Nous avons compilé ceux ci dans une vidéo présente ci contre : 31369C4C-B47B-4B49-B0B6-5D9667F92EAE.mov