2023-2024 S2 Groupe 8¶

Projet ukulélé¶

Je me suis lancé, dans le cadre de mon AOP, dans ce projet qui est de fabriquer un ukulélé à partir des éléments mis à disposition par le Fablab.

Conception et Recherches¶

j'ai commencé par me questionné sur la conception de ce ukulélé.

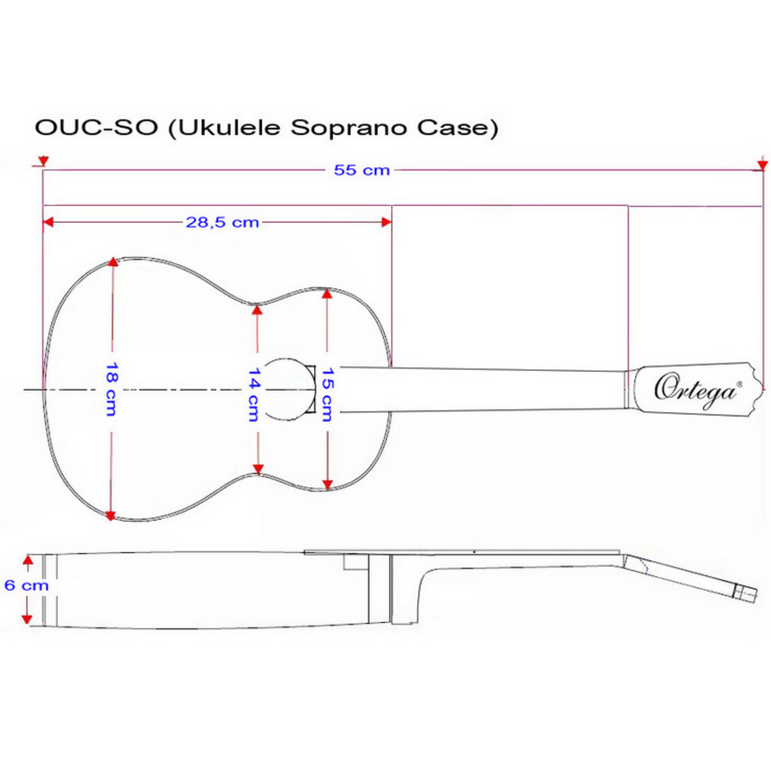

J'ai commencé le projet en faisant des recherches sur les dimensions que pourrait avoir mon ukulélé. J'ai décidé de prendre les plus petites dimensions possibles, soit de fabriquer un ukulélé Soprano.

En faisant quelque recherche, j'ai trouvé des esquisses de ukulélé.

Modélisation en 3D¶

Puis je me suis dit que pour reproduire les formes circulaires du ukulélé, il serait plus simple de le modéliser pour une fabrication en imprimante 3D

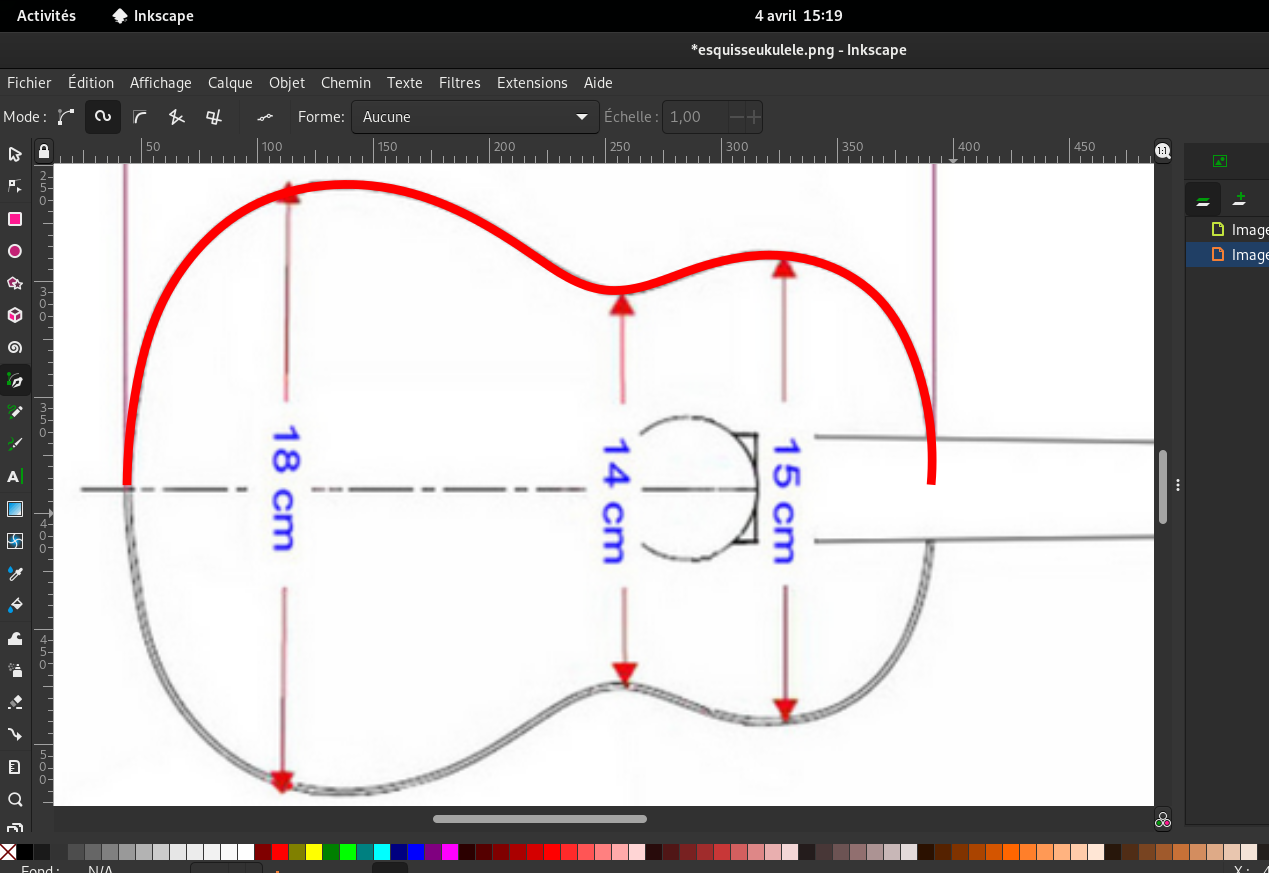

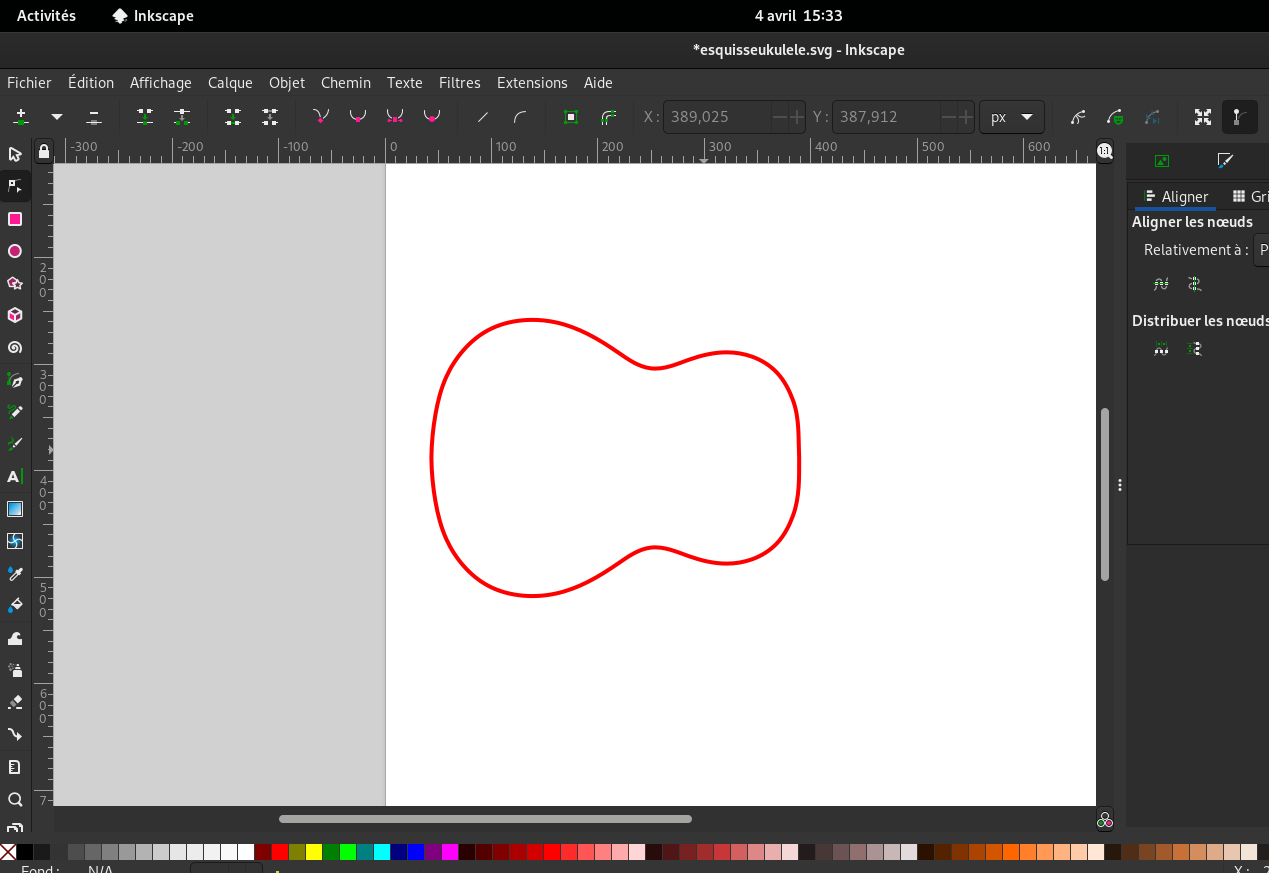

J'ai donc repris mon plan avec les dimensions et me suis rendu sur Inkscape pour créer la vectorisation de la forme de base du caisson.

Lien pour télécharger le fichier: esquisseukuleleV2.svg

Avant de lancer Freecad pour modéliser en 3D mon caisson, j'en ai profiter pour faire la forme qui m'aiderais à créer le creux du caisson. Pour cela, je suis partie du faite que l'épaisseur du caisson serait de 4mm de chaque côté. J'ai donc repris la forme que je venais de créer, puis j'ai enlever 8mm en longueur et 8mm en largeur (4mm fois 2 car 2 côté à chaque extrémité).

Lien pour télécharger le fichier: baseukulelecreux.svg

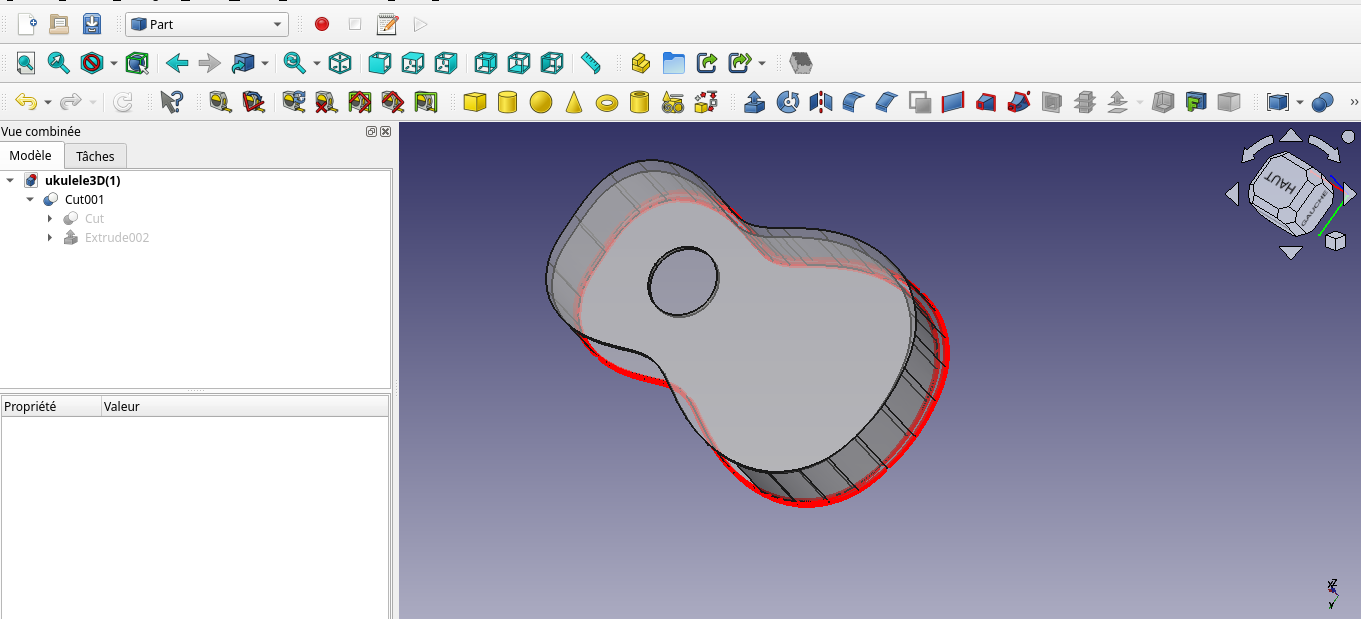

Modélisation avec FreeCAD¶

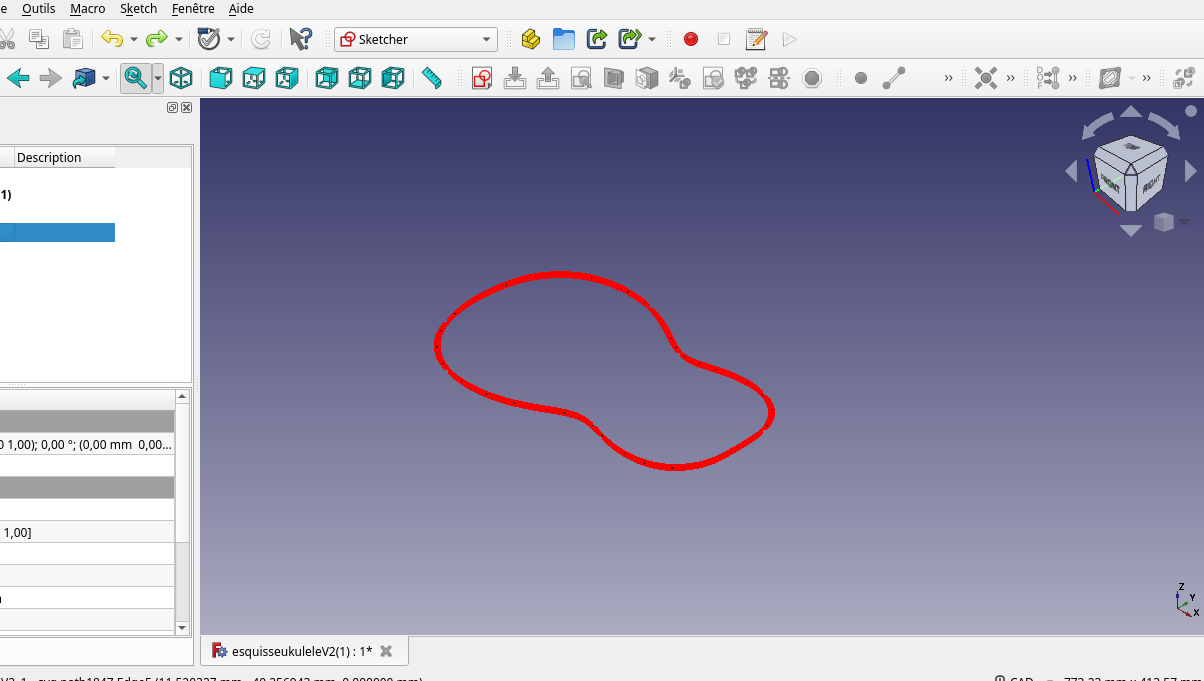

Je me suis ensuite rendu sur Freecad pour modéliser mon caison.

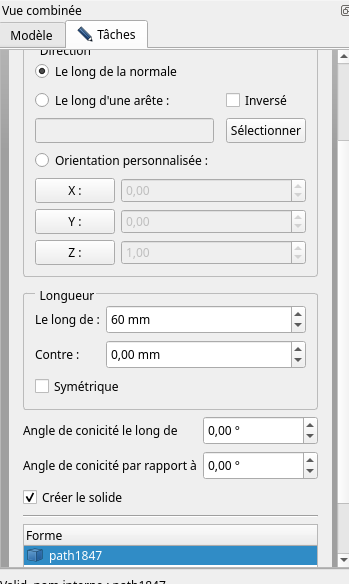

J'ai importer mon premier fichier et ai créé une extrusion selon l'axe Z de 60mm (car je souhaite que mon caisson fasse 6cm de haut)depuis le calque importé.

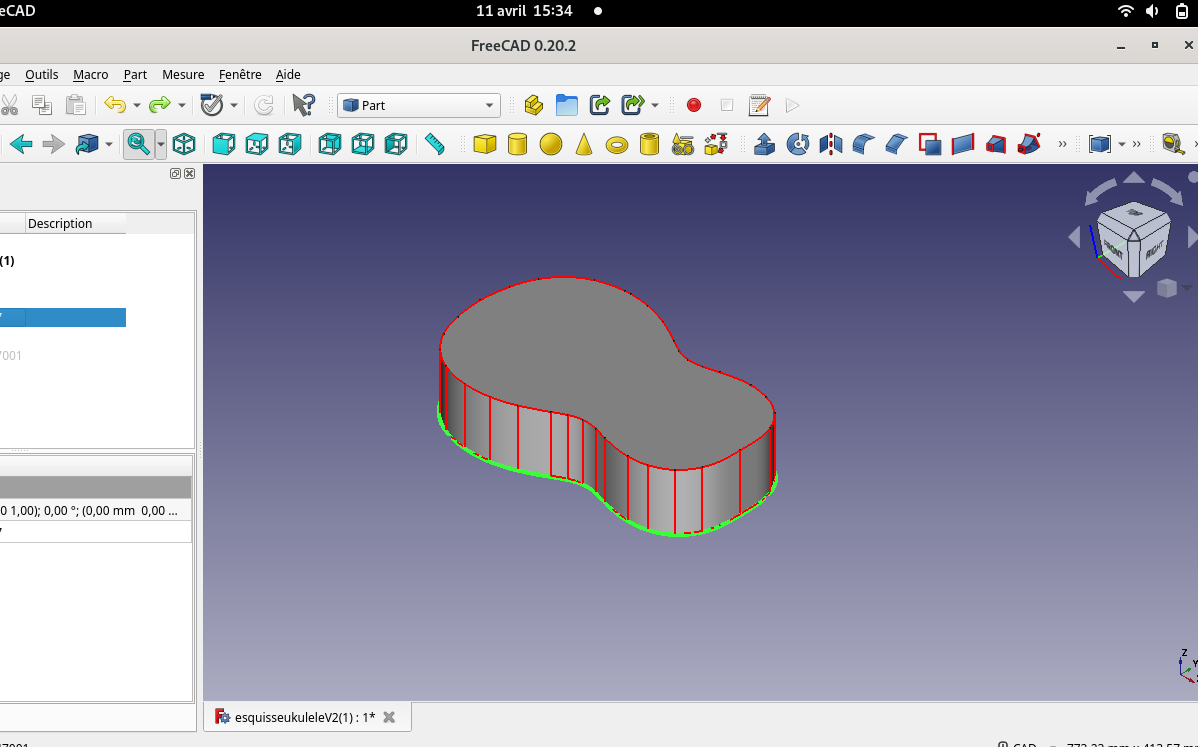

Une fois la première forme extrudé, nnous allons faire la deuxième pour créer le creux.

Attention, il ne faut pas oublier de décaler le deuxieme forme pour que chaque la distance entre lui et la première forme il y ait un écart de 4mm à chaque côté.

Si la forme est déjà centré est que la distance entre chaque côté en X et en Y sont la même, nous allons seulement la monter de 4mm (dans placement)

Une fois que la forme est bien positionné nous allons reprocéder à son extrsion cette fois seulement de 52mm.

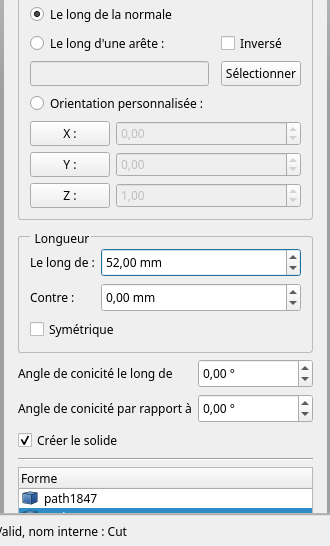

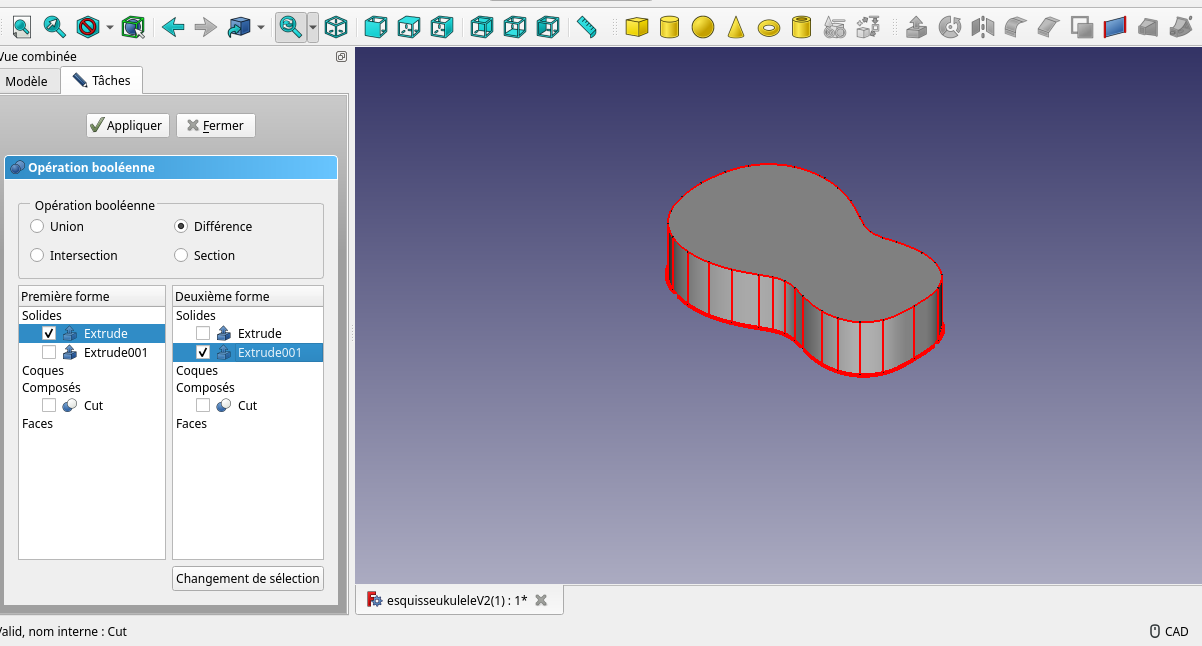

Pour créer le creux, il suffit de sélectionné les 2 extrusions, puis sélectionné l'outil opération booléenne, sélectionné "différence" et choisir de la faire entre les 2 extrusions.

Création du Trou Central¶

Notre caisson est creux, Il nous reste à faire le trou au milieu.

Pour cela, j'ai créé un calque sur la face ou je souhaite faire le trou, puis j'ai créé un cercle. Pour le positionnement et la dimension de ce cercle j'ai utilisé les outils "contraintes". Une fois le cercle terminé j'ai créé une extrusion à partir de ce calque, puis j'ai soustrait les

formes pour retirer la matière et donc créé le trou

lien pour télécharger le fichier : base_finit.FCStd

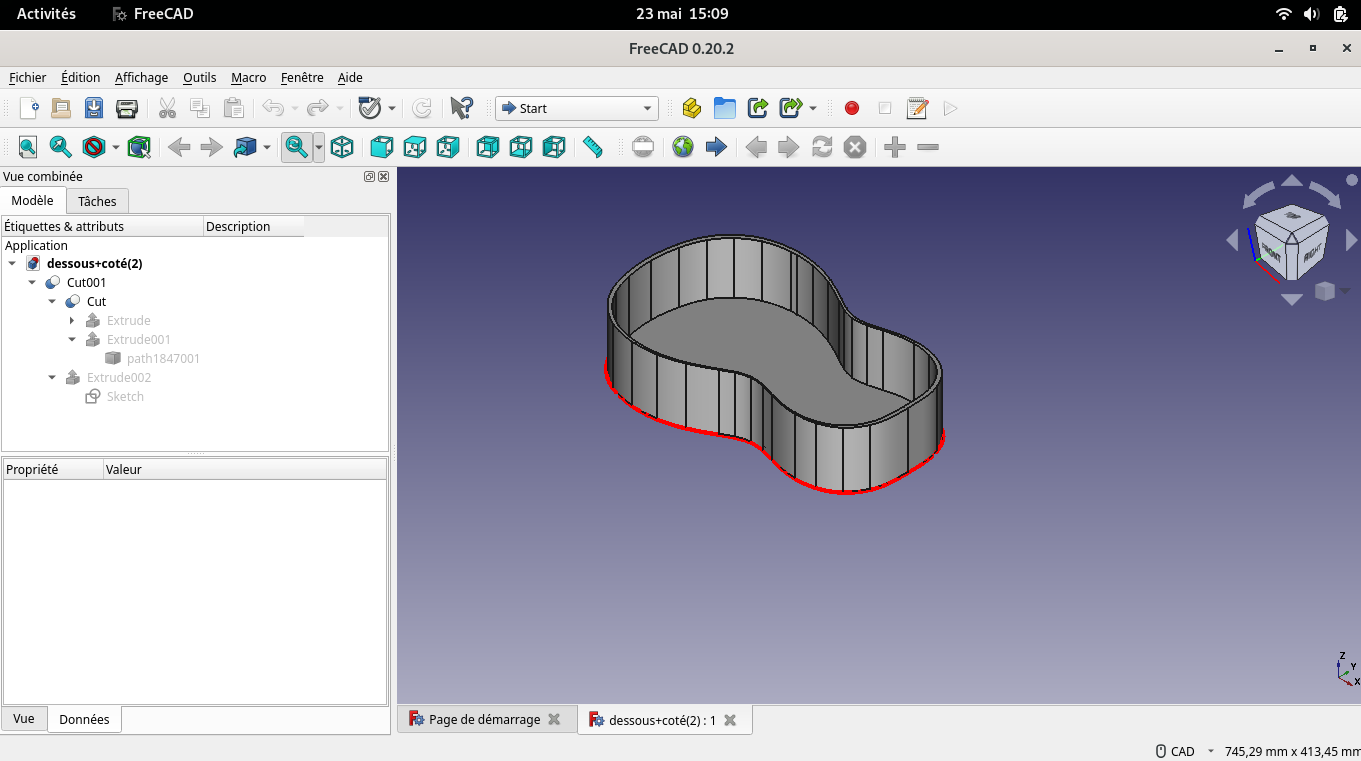

Impression en 3D¶

Pour pouvoir imprimer, j'ai était contraint de devoir le faire en deux fois. La face du dessous et les coté, puis ensuite le dessus. c'est pour cela que j'ai retirer la face du dessus

lien pour télécharger le fichier : dessous+coté.FCStd

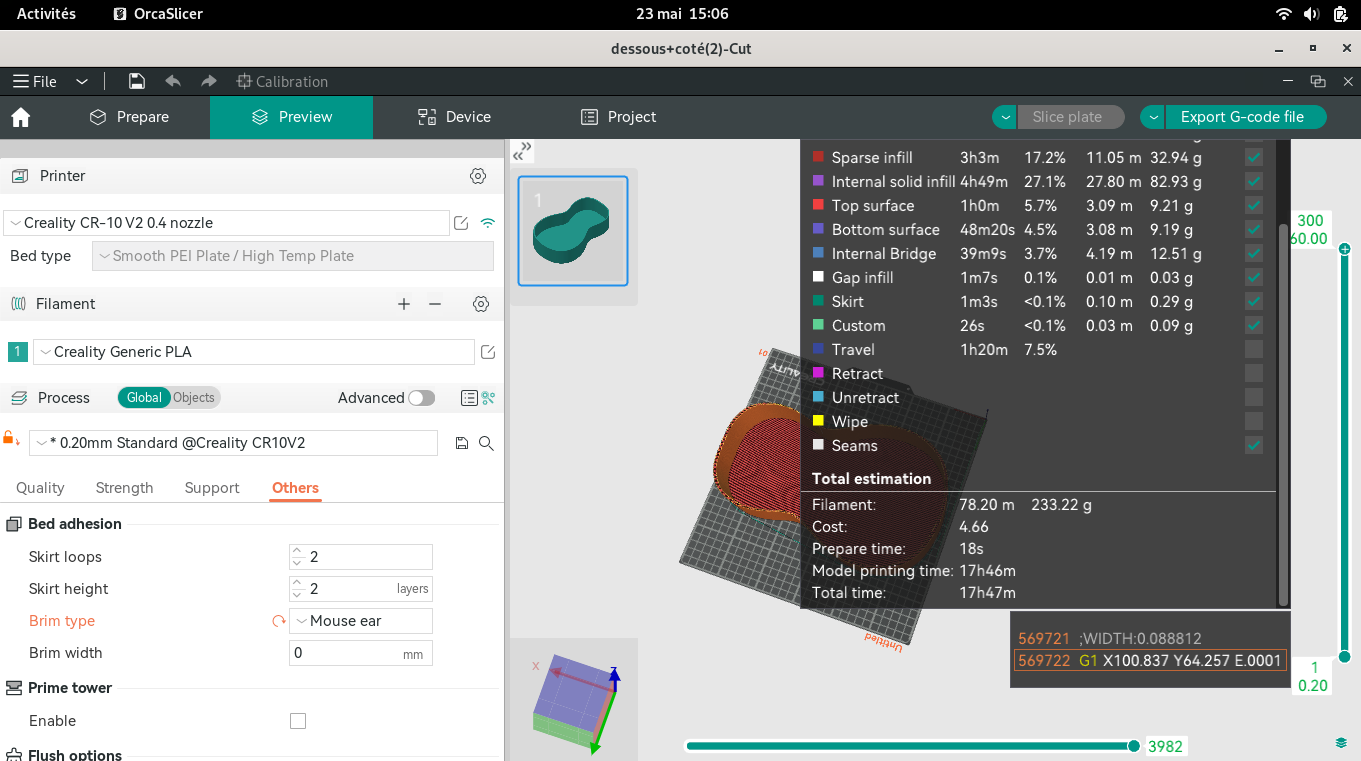

Paramètres d'Impression¶

Pour pouvoir imprimer cette première pièce, je me suis rendu sur OrcaSlicer pour pouvoir la trancher. voici les paramètres:- Imprimante 3D: "Creality CR-10 V2 0.4 nozzle"

- Filament: Creality generic PLA

- Brim type: Mouse ear (Other-> Bed adhesion : pour que la pièce rentre dans l'imprimante 3D)

lien pour télécharger le fichier : dessous_cote-Cut.3mf

Voici une photo de la pièce imprimée :

Je n'ai pas eu le temps de finir ce projet. Si vous voulez des renseignements sur le projet pour pouvoir le continuer, n'hésitez pas à contacter à l'adresse mail suivante : paul.maubaret2@gmail.com