2023-S2 Groupe 3¶

Bellenger Thomas

Margueritte Killian

Touati Darris

Lafitte Alexis

Calendrier de l'avent en sapin de noël

idée: Le sapin de l'avent

Dans les 24 cases, différentes pièces tels que :

- Logo GMP (x4) (fait)

- Porte clef (x4) (fait)

- Déco noël (pour sapin) (fait)

- auto collant (X4) (fait)

- Décapsuleur (x4) (fait)

- accessoire lacet (style air force one) (fait)

Pour ce travail, on s'est divisé en 2 groupes :

- Killian, Darris et Thomas imaginent, cherchent et conçoivent les cadeaux.

- Alexis se charge de fabriquer "le squelette", "le corps" et les cases du sapin de l'avent.

Tous les liens internet, les fichiers Freecad ou les screenshots ainsi que le nom des cadeaux sont renseignés en bas de page !

Notre sapin est en 4 grandes parties :

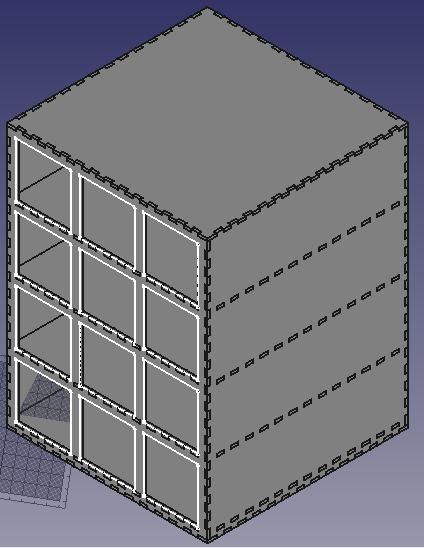

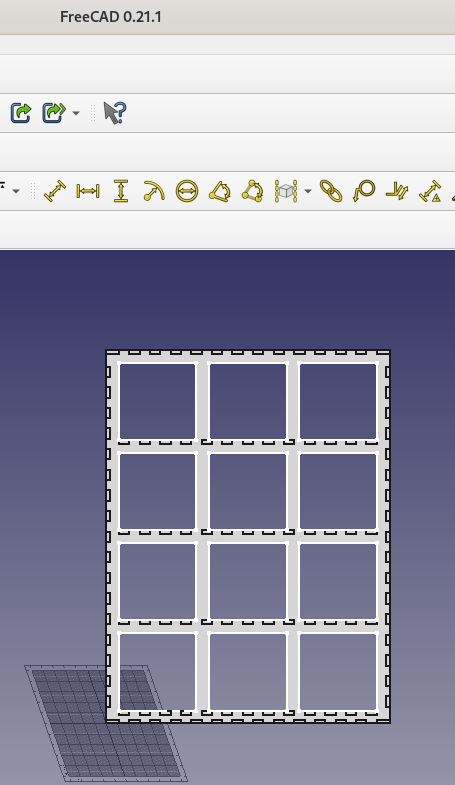

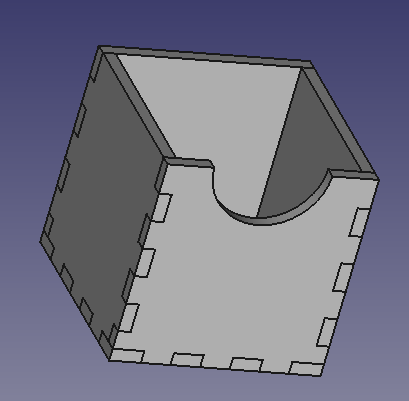

- "Le squelette", une boite de 22cm de long par 22cm de large, de 29cm de haut (dimensions extérieures) et de 3mm d'épaisseur. Avec 4 compartiments intérieurs, cette boite permet d'accueillir les 24 cases de notre calendrier. Elles seront reparties sur deux faces opposées, chacune séparée de seulement 1cm pour permettre une plus grande dimension de cadeaux tout en assurant la rigidité des faces !

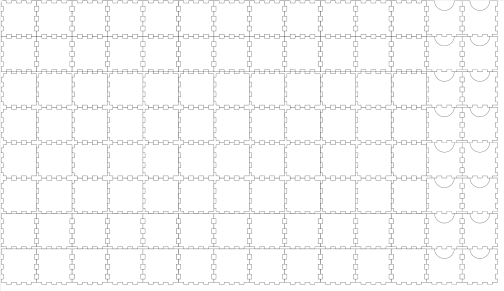

Dans une V2.0, pour réduire l'utilisation de plaque en bois, on compte redimensionner les compartiments intérieurs pour créer un vide au milieu de la boite (ce qui va également moins la contraindre en terme de poids) et faire rentrer plus de matière sur chaque plaque disponible (dans notre cas du 729mm par 430mm).

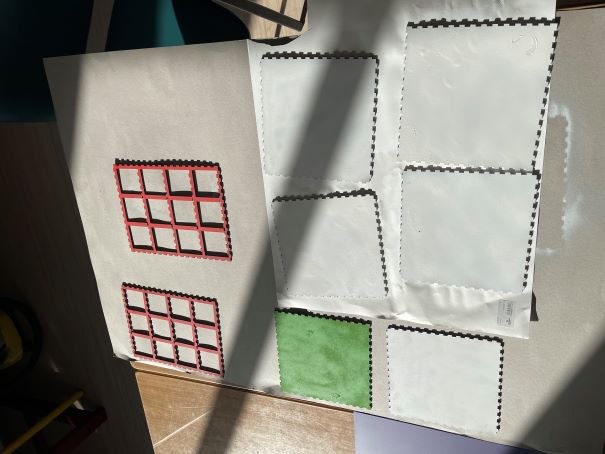

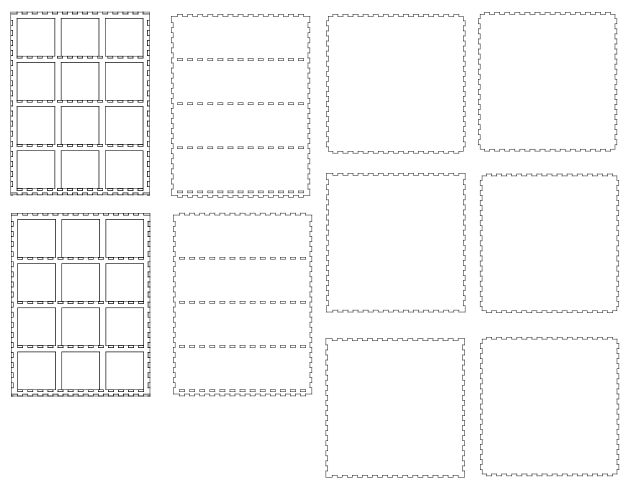

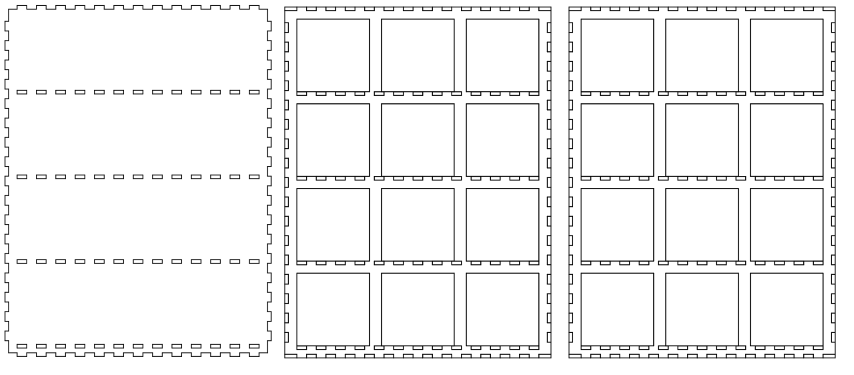

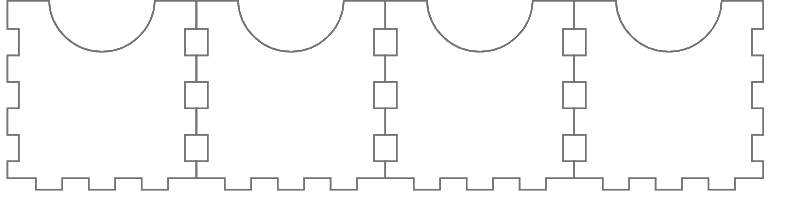

Grâce à inkscape nous avons exporter depuis freecad des formes qui suivaient des plans précis pour les faire apparaitre sur une feuille blanche de 729mm par 430mm. Cela a eu pour but de nous permettre de placer correctement les differentes parties de notre squelette avant d'aller à la découpe laser ainsi que de "communiquer" le travail a effectuer à "l'imprimante" Trotec, la découpe laser !

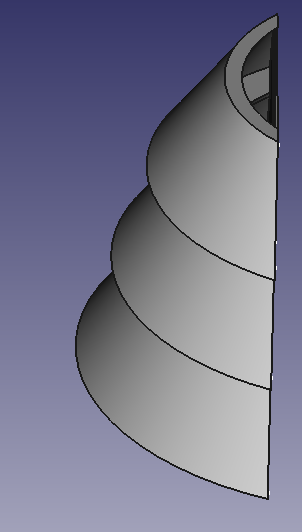

- "Le corps", une structure entourant "le squelette" sera en forme de sapin avec 3 "étages" + le haut et son étoile. Imprimé en 3D (en vert de préférence), sa première couronne (étage du bas) aura un rayon de 28cm, puis elle remontera avec un angle de 50deg. "Le corps" sera creux bien sur pour limiter son poids et donc la quantité de matière nécessaire à son élaboration (aussi un gros gain de temps pour une impression 3D). La seconde couronne aura un rayon de 25cm, puis remontera avec un angle de 50deg. La troisième couronne aura un rayon de 19cm, puis remontera avec un angle de 50deg. La structure sera découpée en 3 parties,2côtés et le chapeau, un cône de 16cm de rayon et de 10cm de haut collé/vissé sur "le squelette".

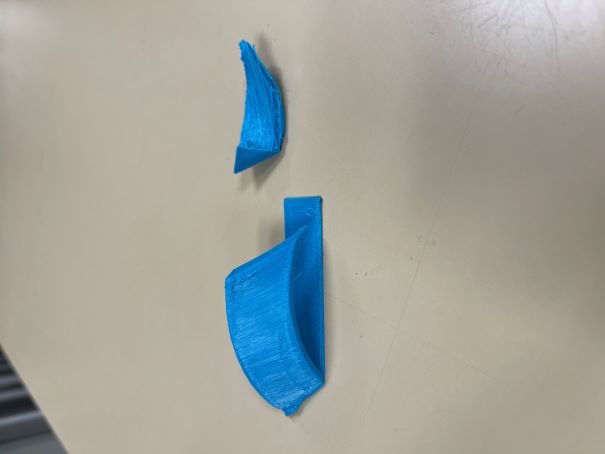

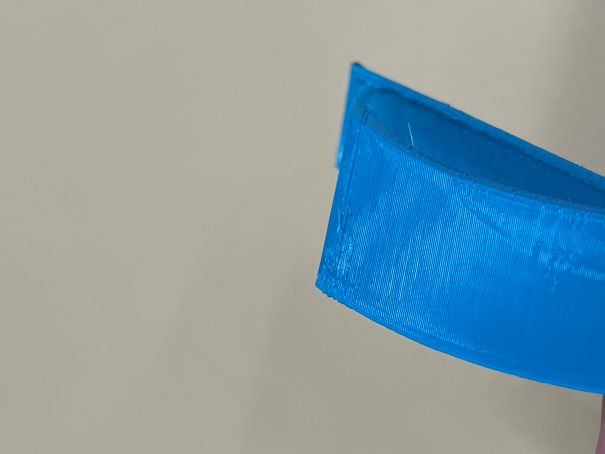

1er essai (à taille réduite) de l'impression d'une partie du sapin. Echec avec un CR30, malgré un problème dans le menu slicer de creality (cura ultimaker) nous avons voulu lancer un essai qui n'a pas porté ses fruits? Nous avons pensé qu'il fallait mieux essayer sur une pièce de 7g (toujours selon Cura) que sur la taille réelle (+-350g ...). Les dimensions de la boite ne nous permette pas de réduire la taille réelle (53cm) du premier étage et le rend donc impossible à imprimer sur les imprimantes avec lit non roulant (prusa MK4, Mk3 et autre creality). Les dimensions de la boite sont donc à restreindre, nous l'avons compris trop tard pour notre projet mais peut être pas pour le votre !

- Les cases, qui seront des boites de 5,4cm3 d'intérieur et qui auront une épaisseur de 3mm. Elles seront gravées pour connaître le numéro du jour correspondant si l'on en a le temps ! (le plus compliqué étant simplement de changer de nombre pour chaque case.

- Les cadeaux, tous made in Fablab, ils devront tous respecter les dimensions maxi de 5cm x 5cm,pour être stockés dans les cases dont les dimensions intérieures sont de 5,4cm x 5,4cm.

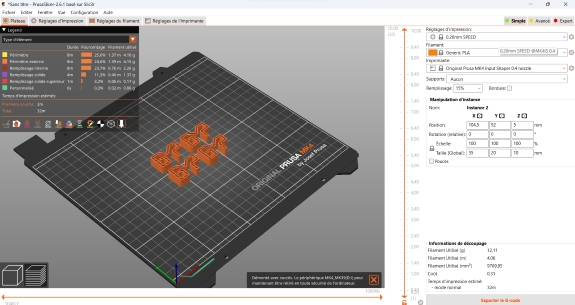

En terme de cadeaux, nous avons réaliser de petits logos "GMP" avec une imprimante 3D. Nous nous sommes allés chercher le logo "GMP" sur le site de l'IUT de Bordeaux. Ensuite nous l'avons vectorisé et dimensionné sur Inkscape afin de pouvoir l'exporter sur Freecad. Une fois exporté et dessiné avec "sketch" nous avons tout simplement réalisé une extrusion avec l'épaisseur qu'on voulait (10 mm). Une fois les pièces imprimées en 3D, nous les avons peintes en bleu. L'impression 3D à environ durée 32 min pour 12,11 g de filament utilisés soit 4,06 m.

La réalisations des autocollants a permis à chacun de choisir une forme différente, Killian à choisi un taureau en rapport avec sa passion des courses landaises, Darris a choisi la croix Kabyle en référence à ses origines, Alexis à choisi une 4L car il a pour projet de participer au 4L Trophy et Thomas à choisi un logo canard car il trouvait simplement cela marrant. Une fois les logos choisi nous avons demandé à Inkscape de nous vectoriser chaque logos mais le résultat n'était pas très bon. On a donc du tout reprendre à la main et tout vectoriser nous même. Le seul logo qui était bien vectorisé dès le début était le taureau de Killian. Lors de la découpe des autocollants, nous avons rencontré un problème, les logos étaient trop petits. Notre problème venait de la dimension sur Inkscape, en effet nous avions dimensionné les logos en pixel et non en mm. Ils faisaient donc 70x50 pixels ce qui est tout petit. Après redimensionnement, ils seront parfait dans notre sapin.

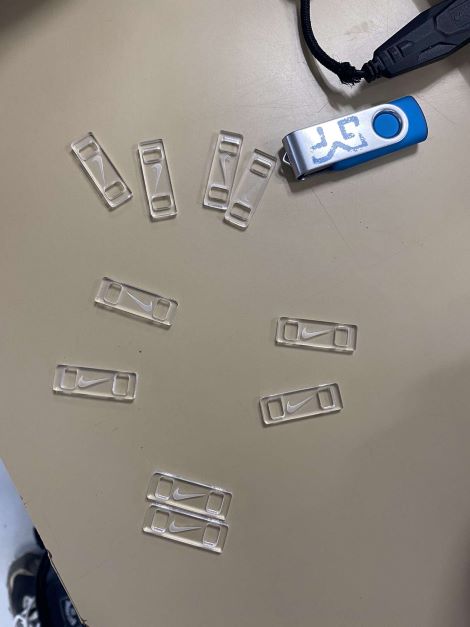

Ensuite nous avons réalisé des accessoires pour chaussure en s'inspirant des petites plaques en métal des chaussures Nike aire force 1. Nous avons donc pris les mêmes dimensions mais en changeant le logo du milieux par un logo Nike. Pour cela je suis allé sur Inskape et nous avons recréer la forme et vectorisé le logo Nike pour l'incruster sur notre petite plaque. Nous sommes ensuite allé sur la découpe laser et nous avons choisis du plexiglass car c'est ce qui rendais le mieux avec la gravure. Nous en avons fais 8, soit 1 pour chaque chaussures. la découpe à durée environ 6min

Pour les portes clefs, nous sommes allés chercher des logos sur internet qui nous correspondait. Ensuite nous les avons vectorisé sur Insckape puis dimensionner avec la taille qui nous fallait. Ensuite nous avons mit ces logos dans un cercle et nous avons demandé à la découpe laser de nous couper les parties rouge et de graver les parties bleues. La découpe à durée environ 15 min.

Pour les boules de noël, nous sommes allés sur un site internet (Stikets.fr) afin de trouver le modèle qui nous convenait. Nous pouvions personnaliser la boule avec les options disponibles sur le site, changer le design intérieur et le prénom. Une fois choisis j'ai fais un Screenshot pour ensuite le vectoriser sur Insckape et l'envoyer en découpe laser par la suite. La découpe a durée environ 10 min.

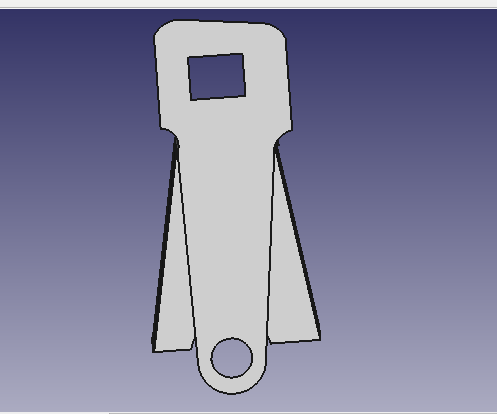

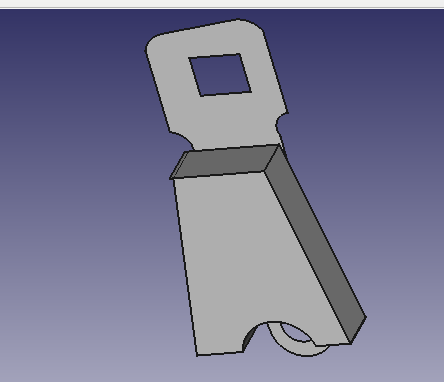

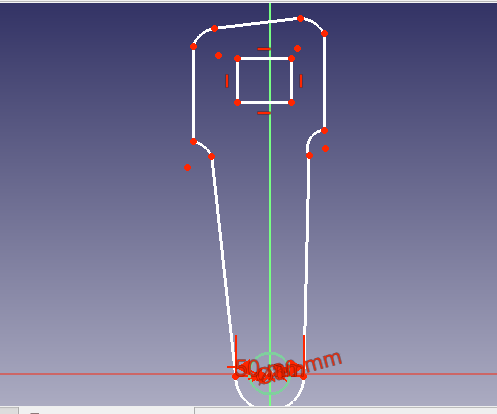

En ce qui concerne la réalisation du décapsuleur, nous avons rencontrés certains problèmes en raison d'un manque d’expérience lors de l'utilisation de freecad mais aussi par un manque de communication sur le design du décapsuleur. Pour commencer j'ai fais une première version mais je me suis rendu compte qu'il y avait trop de contraintes erronées et que les choix nous étais de soit tout recommencer ou de chercher méticuleusement chacune des erreurs. Nous avons donc choisi de tout recommencer sur un support vierge ce qui nous a conduit à réaliser une version finale bien plus sobre. Nous avons ensuite exporter l'extrude en STL pour ensuite l'importer sur PuraSlicer afin de pouvoir les découper virtuellement. Nous avons pu lancer l'impression 3D qui nous a pris environ 1h, pour 12,43g de filament soit 4,17m.

Voici des captures d'écran sur la version 1 du décapsuleur.

Pour finir, comme nous l'avons expliquer avant nous n'avons pas pu finir notre projet par manque de temps mais il nous restait pas grand chose à faire! Alexis avait tout fait sur freecad mais le matériel à disposition ne nous a pas permis d'imprimer en 3D la partie extérieure de la boite pour que ça ressemble à un sapin car c'était trop grand. Et nous n'avons pas pu faire les boites non plus car cela demandais trop de temps à découper et demandais trop de matière. Donc le projet est fini sur le papier mais nous n'avons pas pu tout concrétiser.

Liens de notre projet (à ne pas effacer, merci !)