Projet Fablab – Fabrication des Armes de Oni Genji (Overwatch 2)¶

Bienvenue sur la page de notre projet FabLab, ou vous pouvez voir notre avancée dans cette aventure, et accéder si vous le souhaitez au fruit de notre travail !

Nous avons choisi de concevoir un boîtier de présentation dédié aux armes du personnage Genji, issu du jeu Overwatch. Ce projet nous tient particulièrement à cœur, car Overwatch a marqué notre adolescence et nous souhaitions rendre hommage à cet univers à travers une création mêlant design et technologie.

Les armes de Genji (skin oni)seront imprimées en 3D à partir d’un modèle open-source trouvé sur la plateforme YEGGI. Notre rôle principal sera donc de concevoir un boîtier en plexiglas, modélisé à l’aide du logiciel FreeCAD, et gravé avec le logo de Genji grâce à une découpe laser.

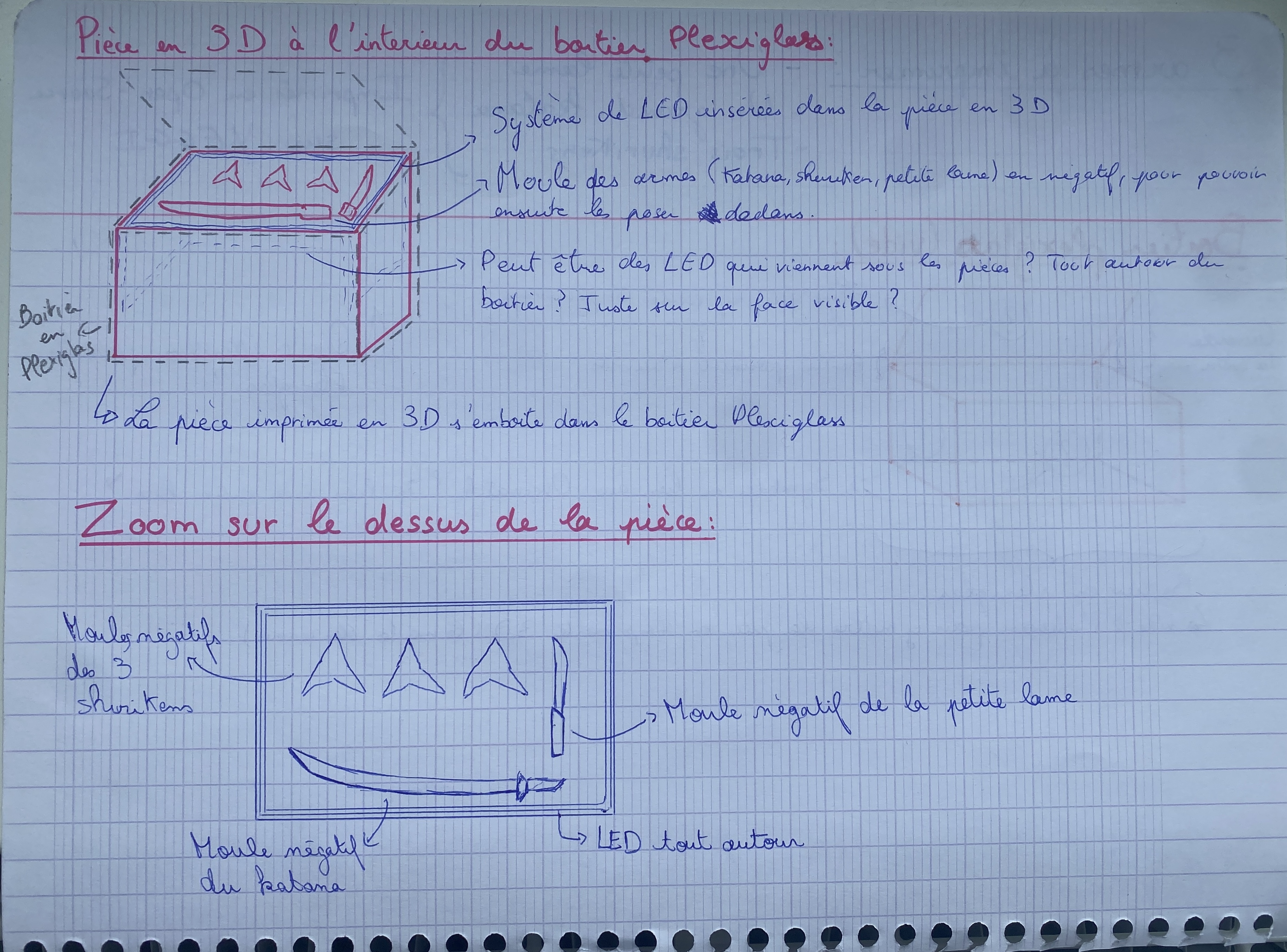

À l’intérieur, nous intégrerons un moule sur mesure, également conçu sous FreeCAD et imprimé en 3D, pour maintenir et mettre en valeur les armes avec précision. Afin de rendre la présentation encore plus immersive, nous ajouterons un système d’éclairage LED, qui apportera une touche futuriste et sublimera l’ensemble.

Ce projet allie modélisation 3D, impression 3D, découpe laser et électronique, illustrant parfaitement l’esprit du FabLab en combinant créativité et savoir-faire technique.

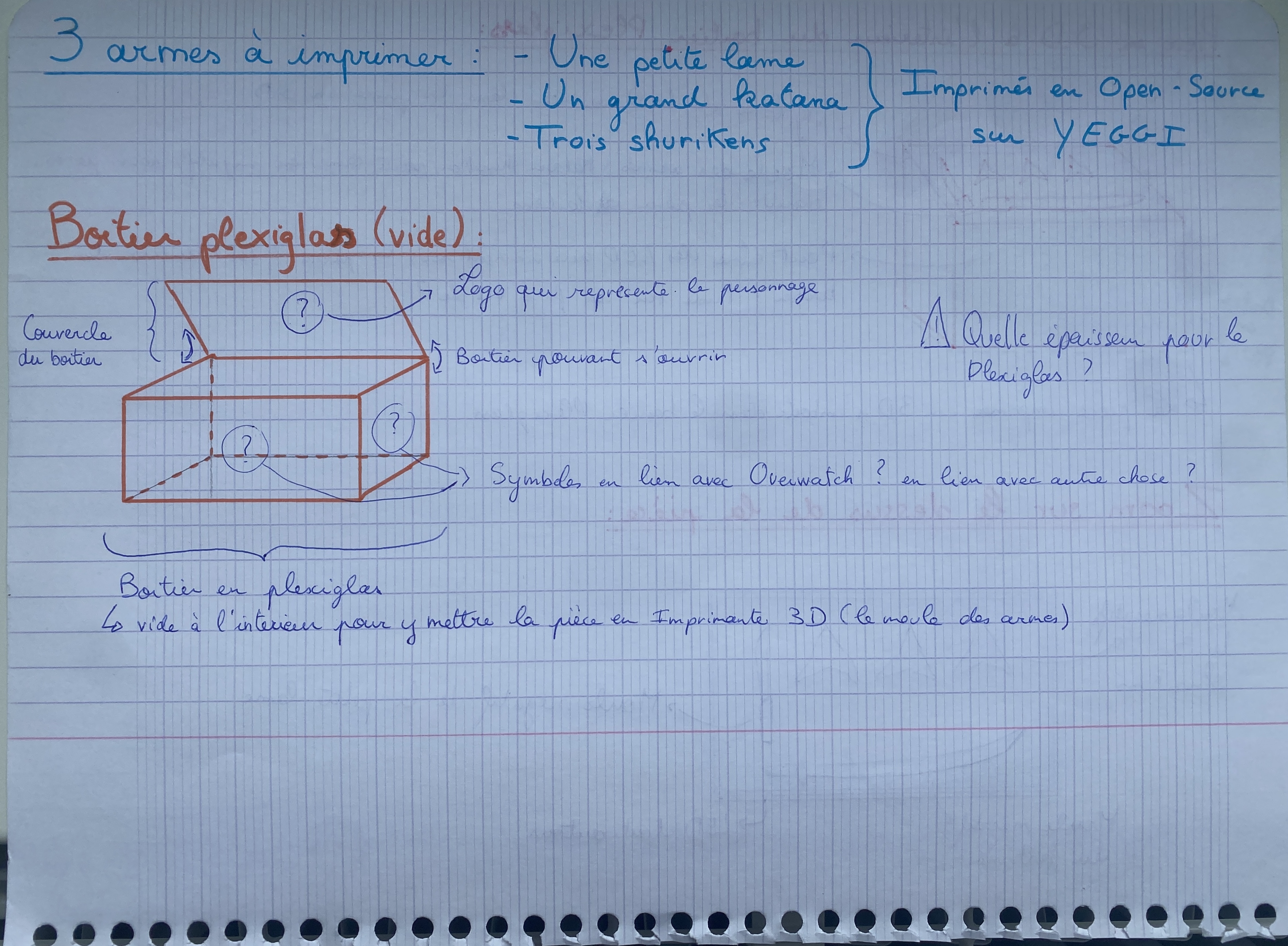

Étape 1 : Réalisation d’un plan en 2D¶

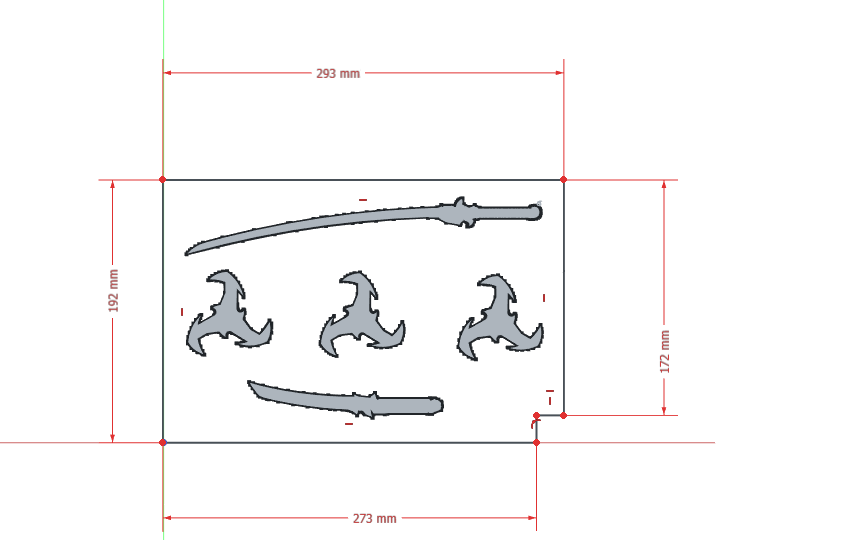

Avant de nous lancer dans la modélisation 3D, nous avons commencé par dessiner un plan en 2D. Cette étape est essentielle pour visualiser l’agencement du boîtier, réfléchir aux dimensions et anticiper les éventuelles contraintes techniques.

Le plan comprend les dimensions du boîtier, l’emplacement des armes et l’intégration du système LED.

Nous avons aussi pensé aux contraintes de fabrication, comme l’épaisseur du plexiglas et les zones de fixation.

Cette première étape nous a permis d’avoir un aperçu clair du projet et d’optimiser notre conception avant de passer à la modélisation 3D.

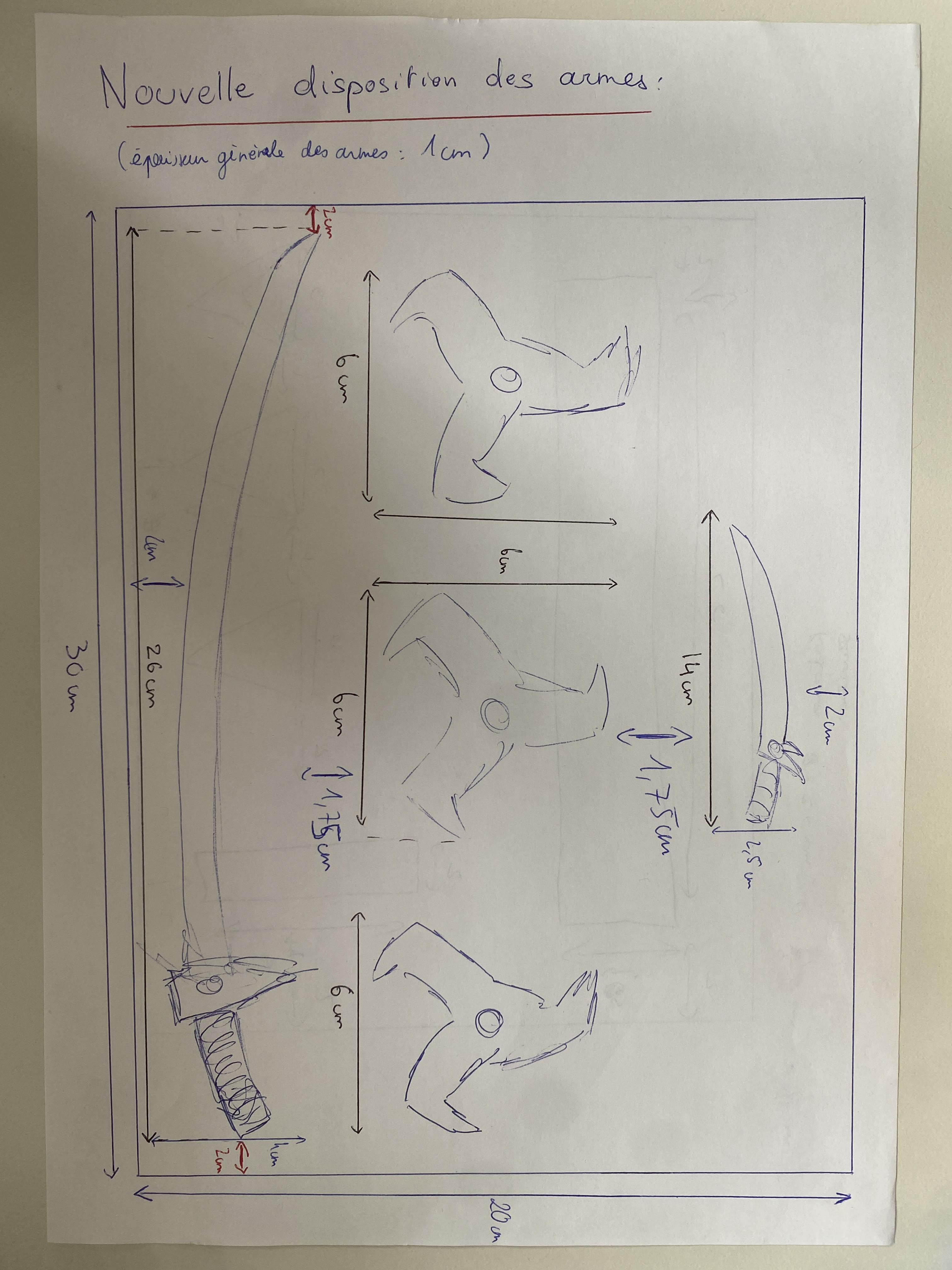

Plusieurs modifications ont été apportées sur les cotations de la boite (15/05/2025). Nous avons donc réarrangé l'emplacement des différentes armes afin que ça soit plus harmonieux et adéquat a la taille de notre boîte. Notre boîte finale en plexiglass fait donc 30cm de longueur, 20cm de largeur et 10cm de profondeur.

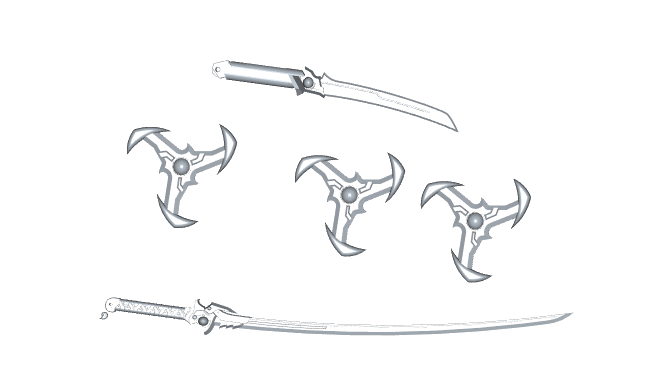

Etape 2 : Recherche des modèles d’armes sur YEGGI¶

Armes genji oni redimensionnées ci-dessous : fichier 1 ; 2 ; 3¶

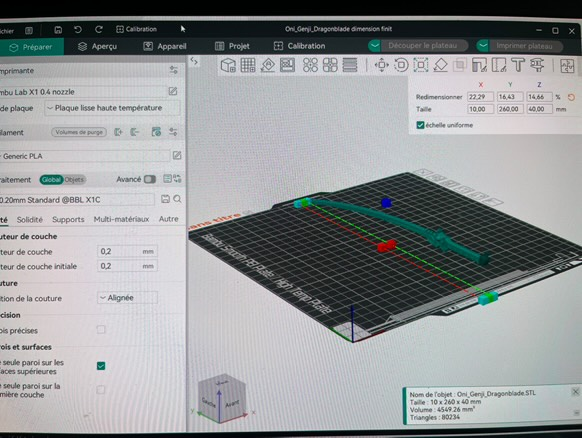

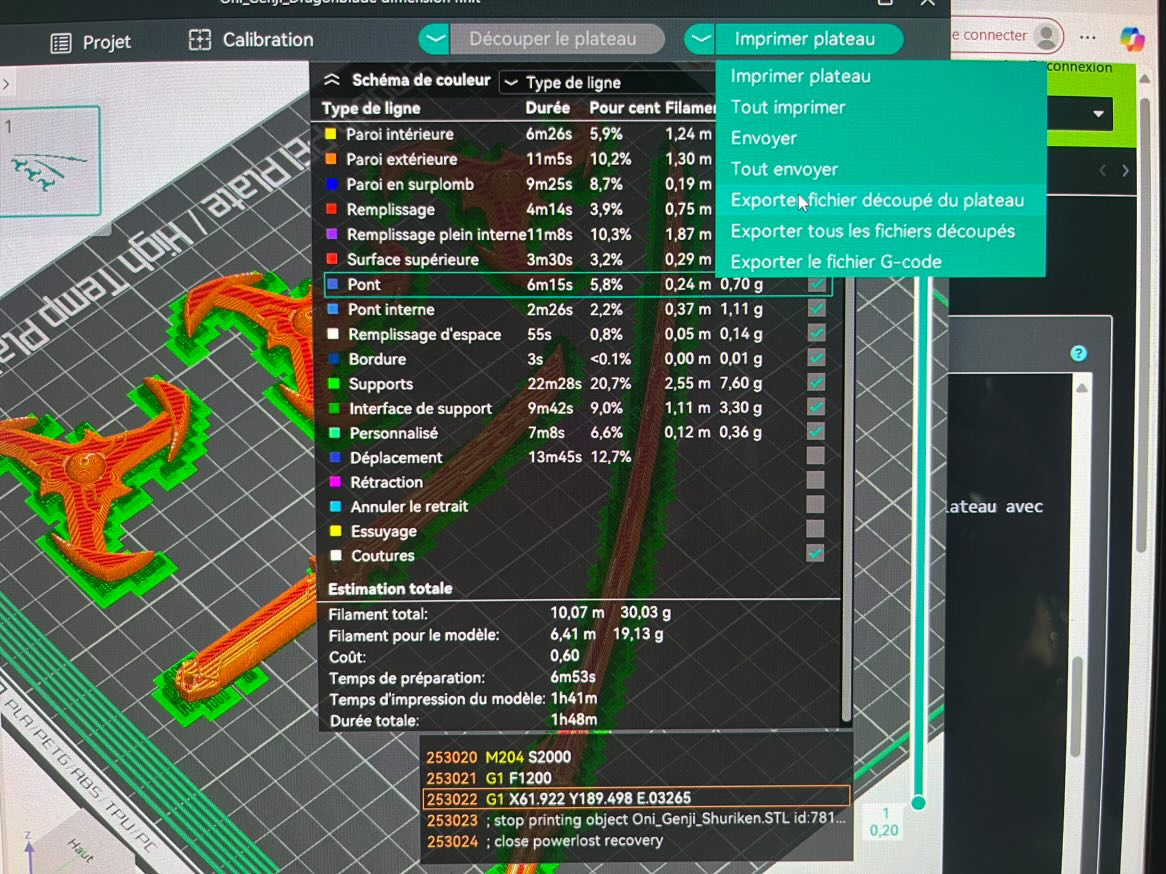

Dans cette étape nous allons utiliser le logiciel OrcaSlicer (qui est gratuit et libre) afin d'imprimer les armes de genji :

lien OrcaSlicer : https://orcaslicer.com/¶

Pour obtenir des répliques fidèles des armes de Genji, nous avons exploré le site YEGGI, une plateforme qui regroupe des modèles 3D open-source. Voici le lien pour accéder au site : https://www.yeggi.com/

Nous avons cherché des modèles détaillés et bien proportionnés, compatibles avec l’impression 3D.

Nous avons vérifié les licences des modèles pour nous assurer qu’ils étaient libres d’utilisation.

Nous avons testé plusieurs modèles en les visualisant sur OrcaSlicer afin d’évaluer leur complexité et leur fidélité au design original.

Une fois les modèles choisis, nous les avons préparés pour l’impression, en ajustant leur échelle et en s’assurant qu’ils étaient imprimables sans défauts.

Afin d'ajuster l'échelle des armes nous les avons chacune ouvertes sur Orca et ajuster l'échelle en utilisant la commande " Redimensionner " :

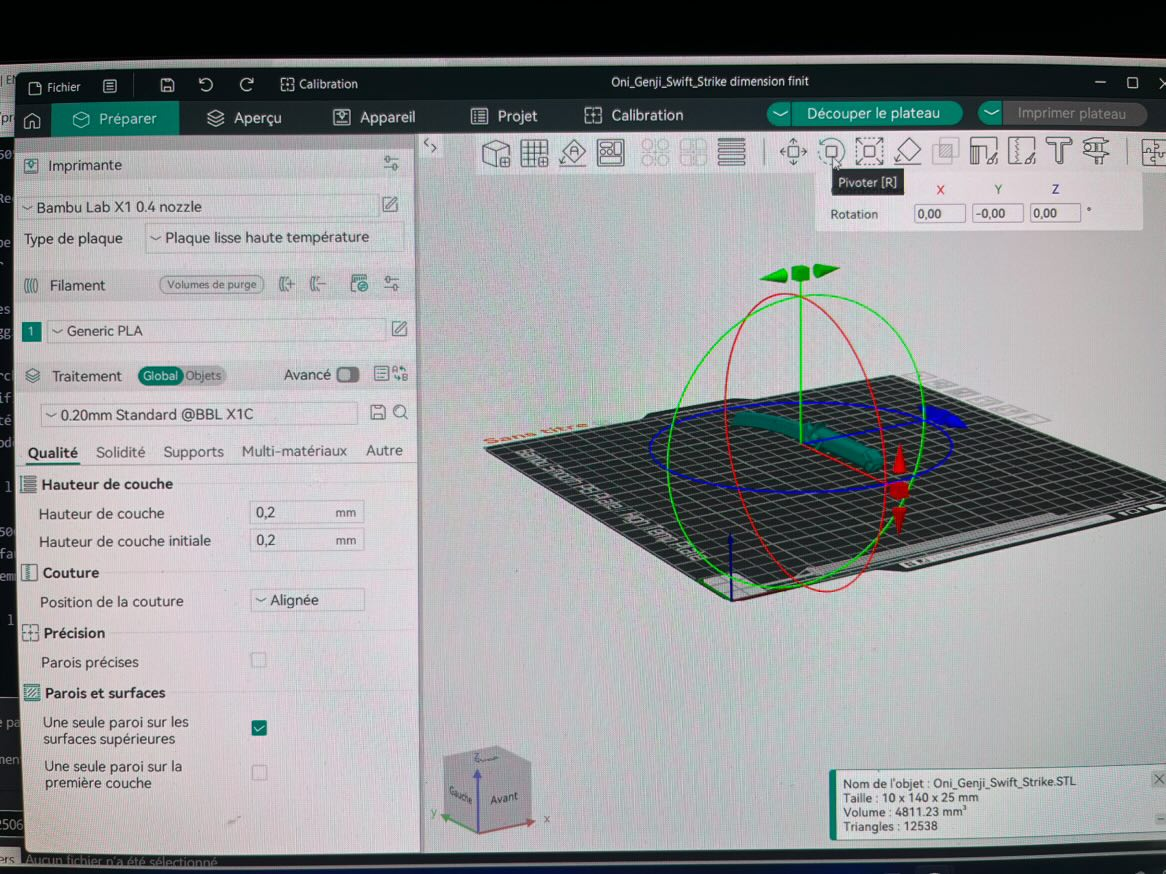

Pour cela, il faut sélectionner l'arme ouverte, appuyer sur redimensionner comme le montre l'image et rentrer les valeurs de celle ci (en X ; Y ; Z) à l'aide des plan 2D et valeurs choisis précédemment. Après avoir fait cela, il faudra enregistrer chaque nouvelle pièce.

Ensuite, à l'aide de la commande " Pivoter ", coller les surfaces arrières des pièces au plateau pour l'impression en utilisant la souris (pour la déplacer aussi) :

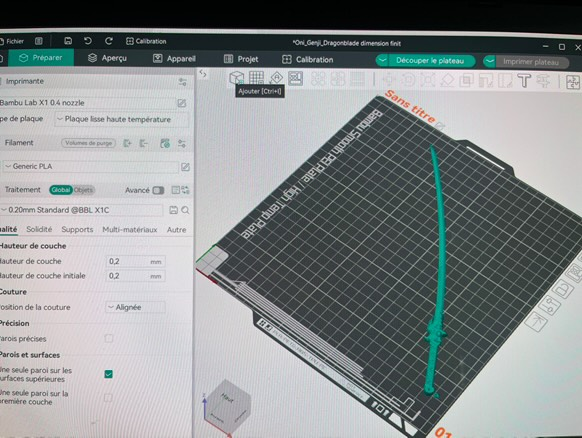

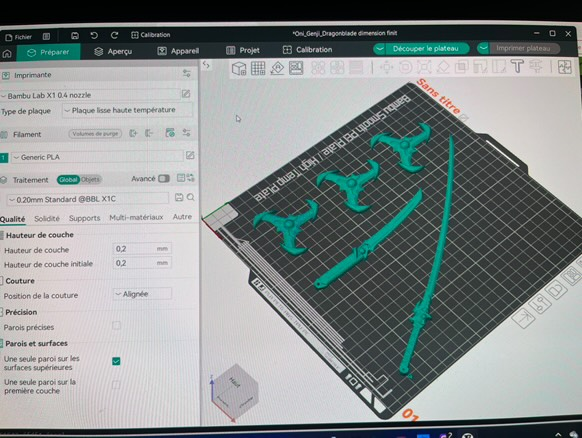

Puis nous avons préparer le plateau d'impression en utilisant " Ajouter " et sélectionner les fichiers enregistrés.

Enfin pour préparer le plateau vérifier que les pièces ne dépassent pas en les dépassants et collant bien au plateau. Voici le plateau préparé :

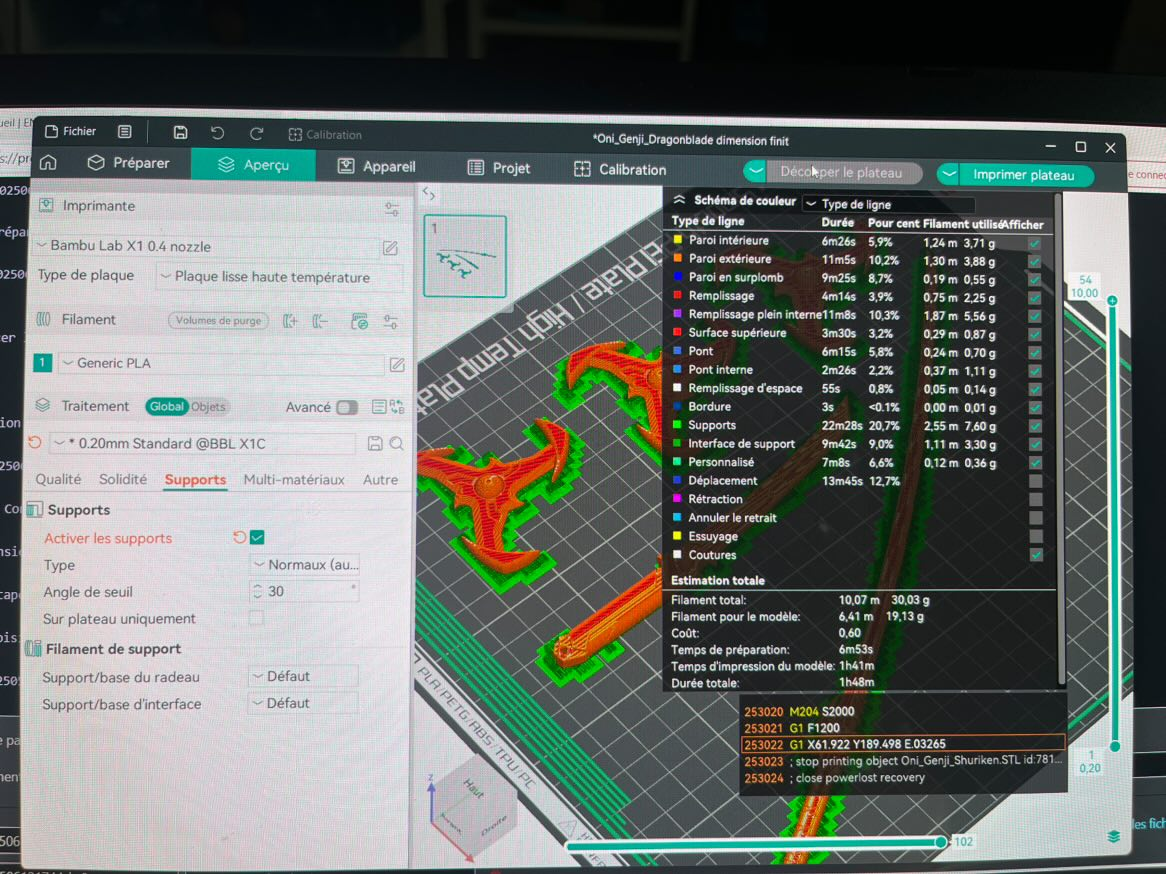

Avant de lancer l'impression, on sélectionne l'imprimante 3D, on garde les paramètres de l'armes programmées, on active les supports (qui s'affiche en vert) dans " Support " et on découpe le plateau avec "Découper Plateau" :

Vous êtes maintenant prêt à imprimer !

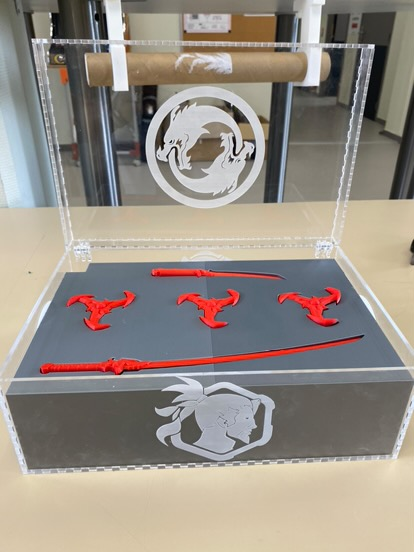

Apres impression 3D nous avons donc toutes nos armes aux bonnes dimensions :

Etape 3 : Conception 3D du boîtier en plexiglass¶

Boîte plexiglass prête à être découpé ci dessous : fichier 4¶

Avec les dimensions et les éléments définis dans le plan 2D, nous avons modélisé le boîtier en 3D avec Inkscape.

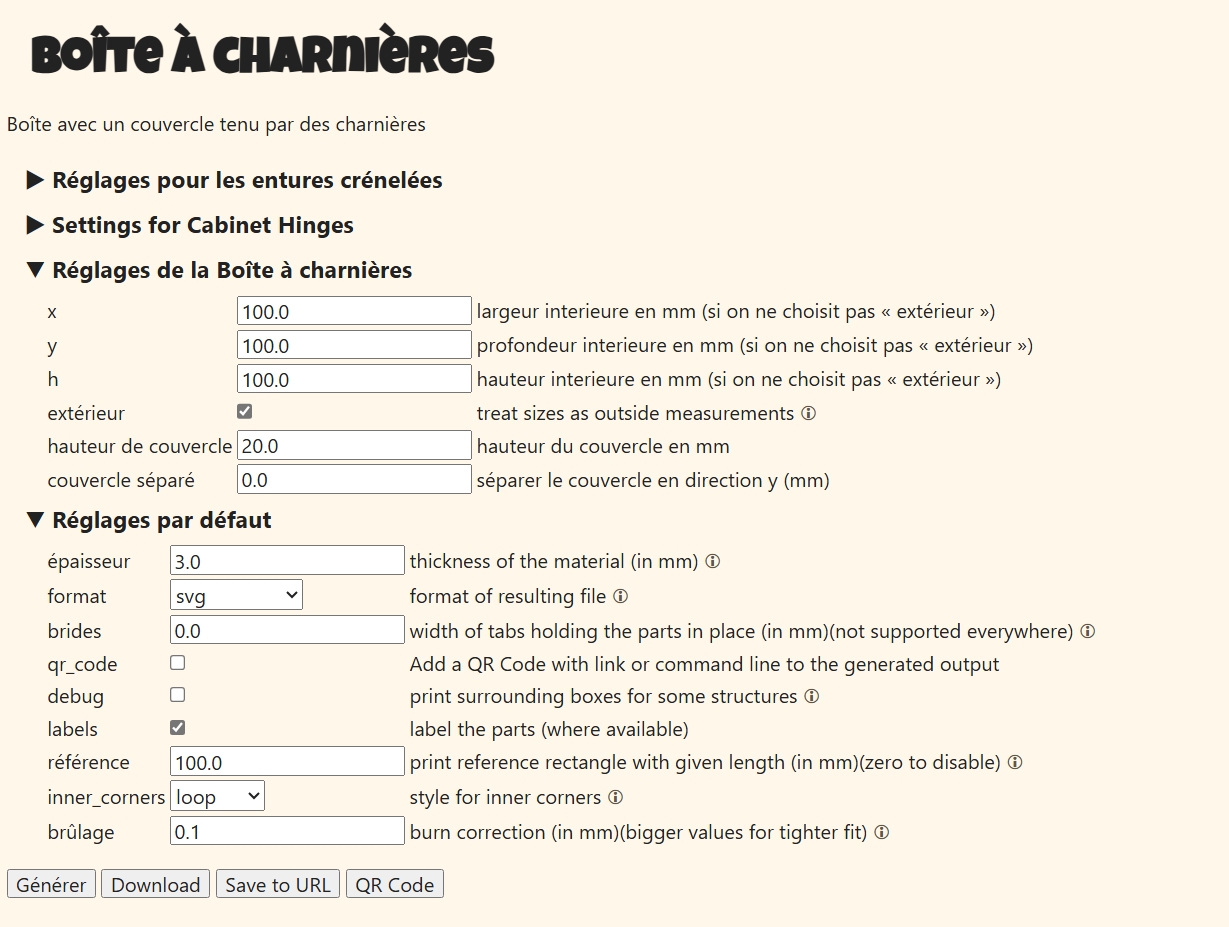

La première étape a été de choisir un boitier qui nous plaisait sur la site libre de droit et libre d'accès: https://boxes.hackerspace-bamberg.de/¶

Nous avons choisi le boitier suivant :

Puis nous avons rentré sur le site les valeurs choisies lors de la conception 2D :

Après avoir décidé de la boîte, nous avons conçu une structure en plexiglas, avec des faces transparentes pour une meilleure mise en valeur des armes.

Nous avons prévu des encoches et des fixations pour assembler facilement les différentes parties du boîtier.

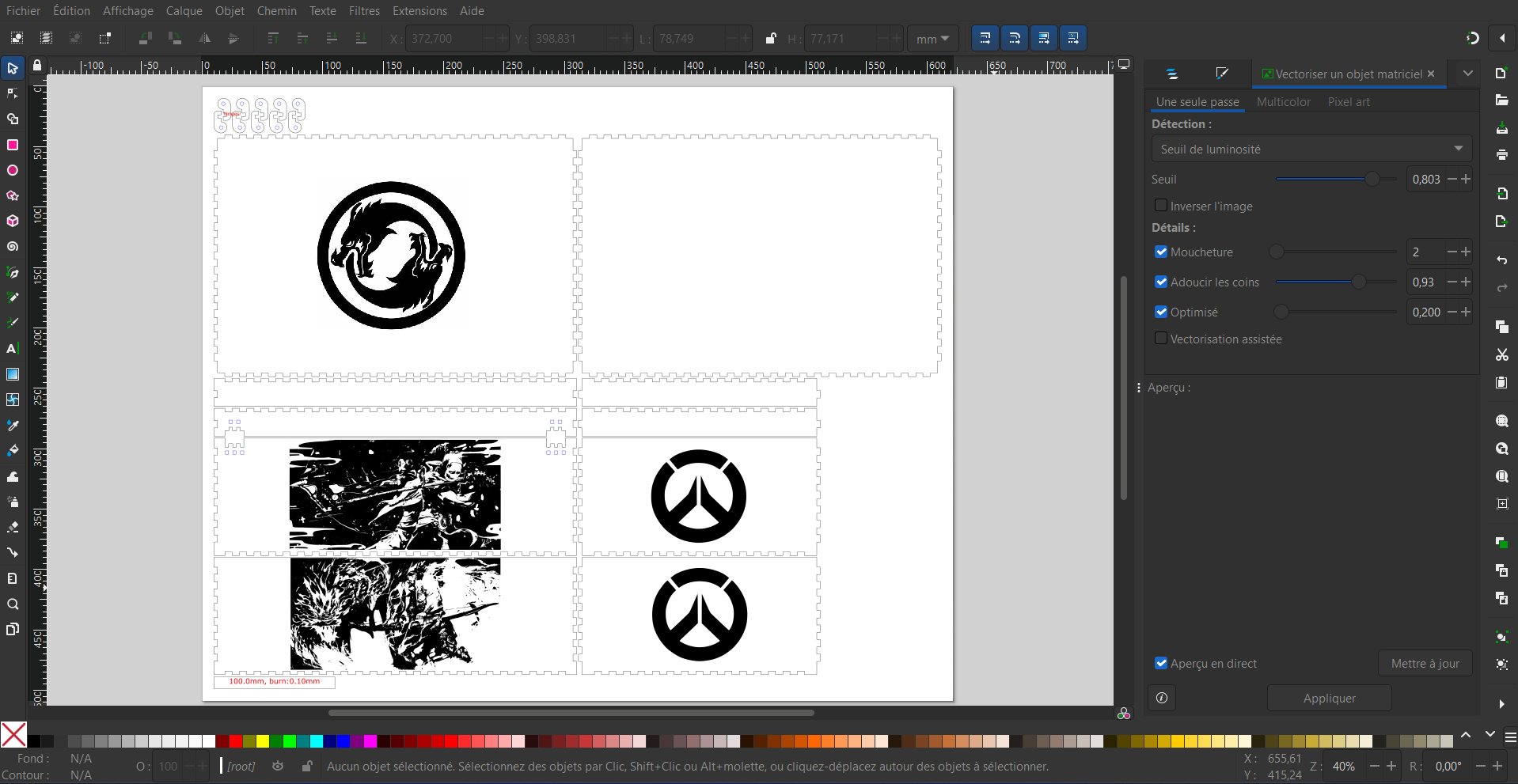

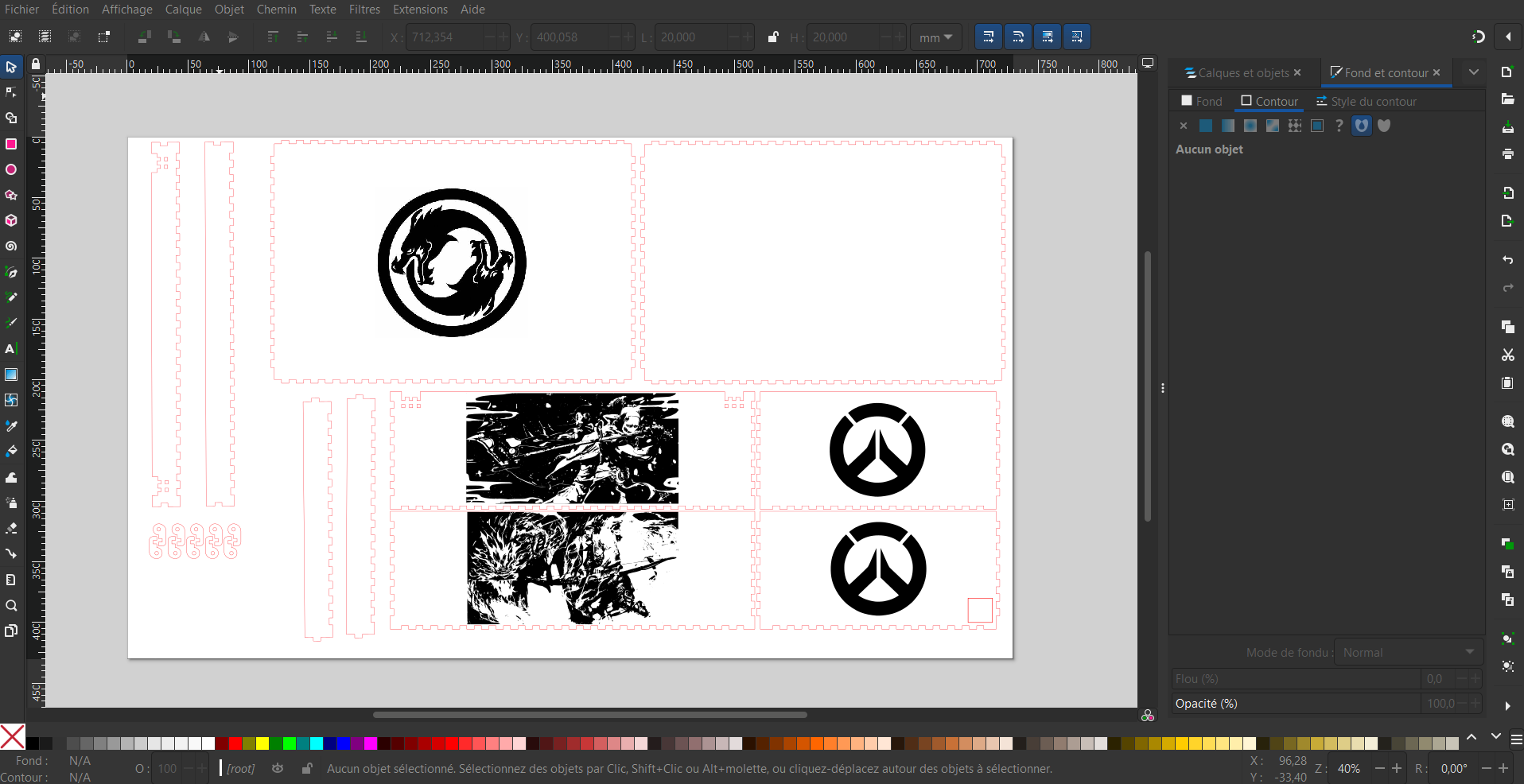

Pour personnaliser le boîtier, nous avons ajouté plusieurs gravures laser en lien avec le personnage de genji, qui seront réalisées à l’aide d’une découpeuse laser. Les gravures laser (avec des images libre de droit) ont directement été rajoutées sur le logiciel Inkscape.

Lien Inkscape : https://inkscape.org/release/inkscape-1.3.2/¶

Nous avons aussi intégré un emplacement pour les LED (en bas à droite), afin de faire passer le câble de ceux-là et d’obtenir un éclairage harmonieux à l’intérieur du boîtier.

Une fois la conception terminée, nous avons exporté les fichiers au format .dxf ou .svg pour la découpe laser du plexiglas.

Images Finales (à copier/coller sur Inskape) :

Anciennes Images (ratés) :

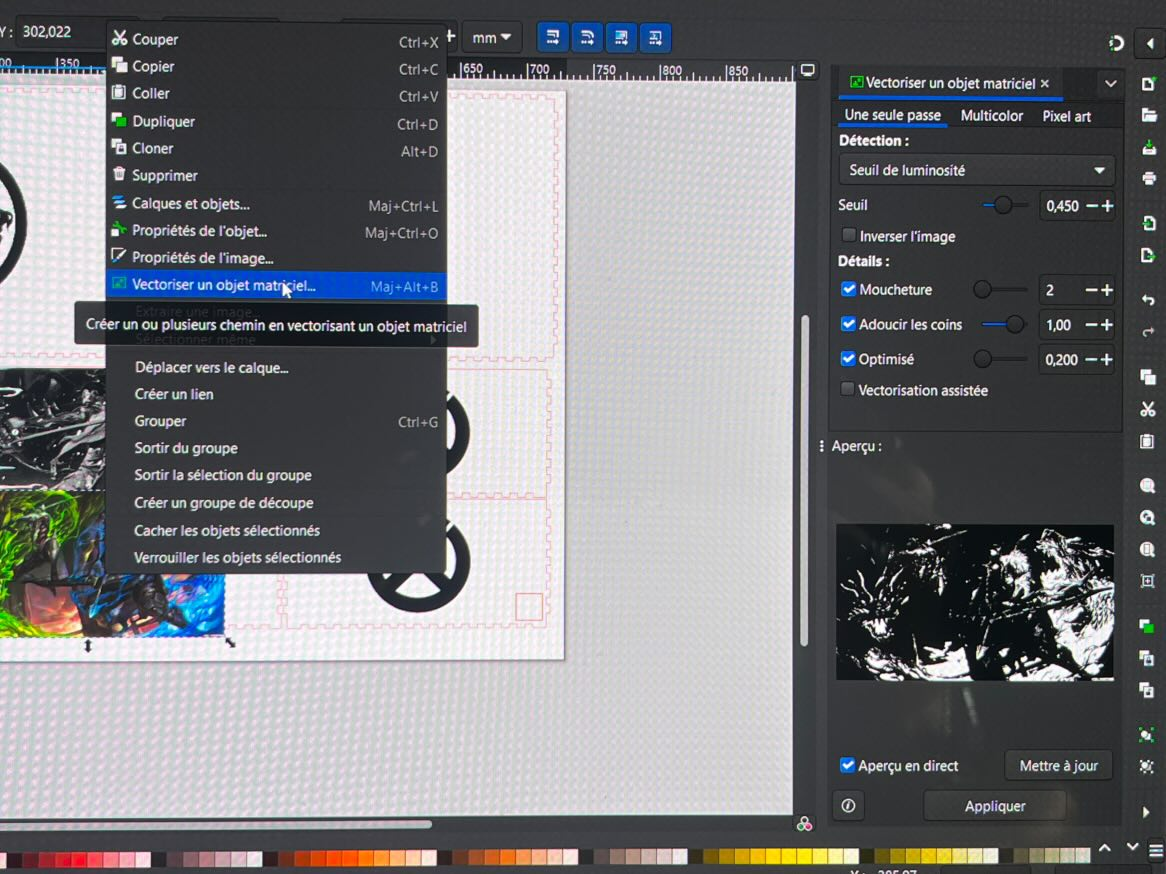

Après vérification du professeur, nous avons du :

-Réarranger nos parties de boitier afin qu'elles soient adaptées a la taille de la découpe laser du FabLab.

-Mettre nos images à bonne dimension (en réduisant leur taille et en les positionnants sur les bonnes faces).

-Colorer nos bordure en rouge et le passage du câble led (découpe entière) et nos motifs/images en noir avec la commande vectorisé (gravures sur plaques).

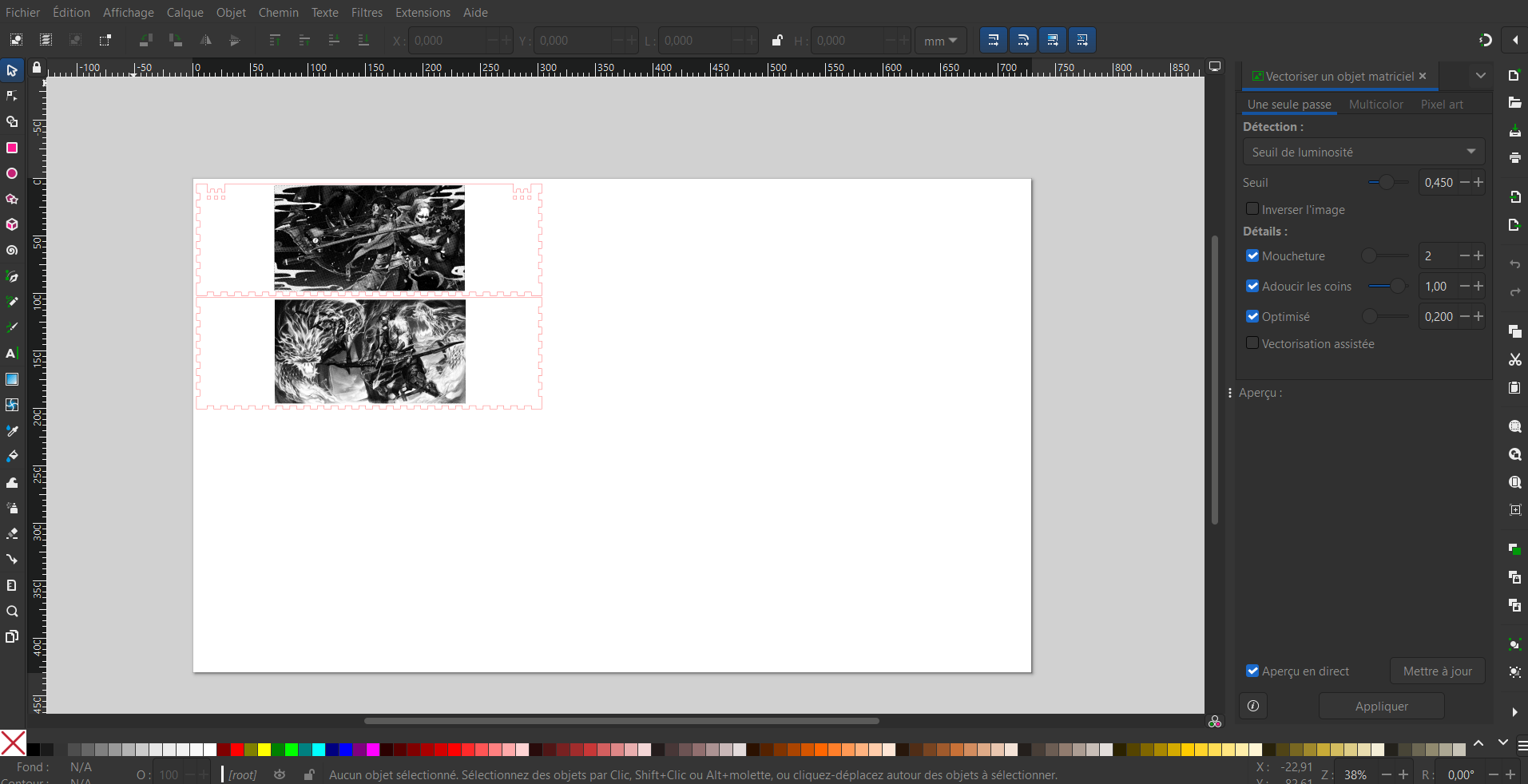

Pour vectorisé une image il faut faire un clic droit sur l'image initial coller sur Inskape, appuyer sur " vectoriser un objet matriciel " puis sur "appliquer" en bas à droite.

Il faut ensuite supprimé l'image coloré derrière celle vectoriser, puis le refaire sur les autres :

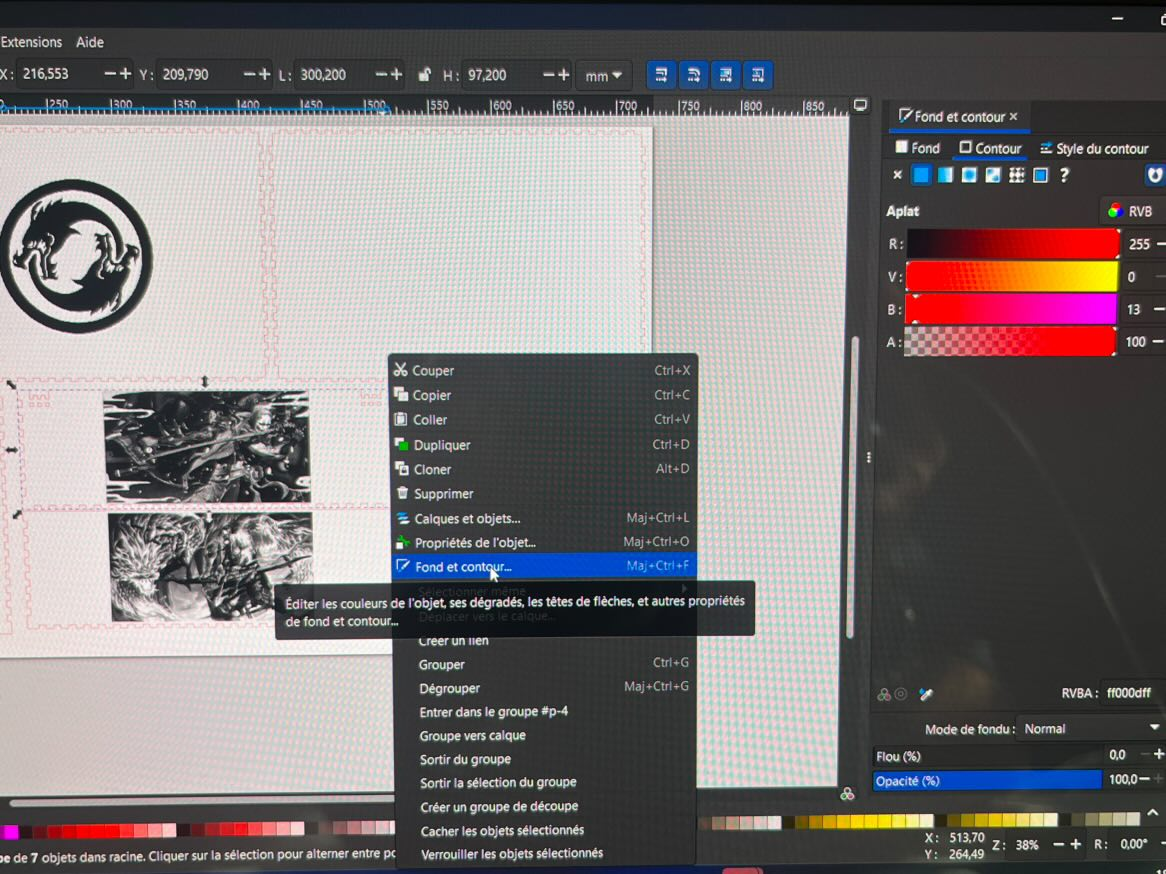

Pour colorer en rouge, faire un clic droit sur les contours et appuyer sur "Fond et Contour". Régler l'intensité en rouge (255) :

Visuel Final :

Une fois terminé, nous avons donc lancé l'impression de la boîte avec la découpe laser sur une plaque en plexiglass de 3 mm d'épaisseur.

Concernant le design des gravures, nous avons rencontré des défis et avons dû itérer à trois reprises pour obtenir le résultat souhaité.

Premier essai : Nous avons initialement intégré des images sur Inkscape. Cependant, le rendu final de la gravure laser ne nous a pas satisfaits, car l'image était peu visible.

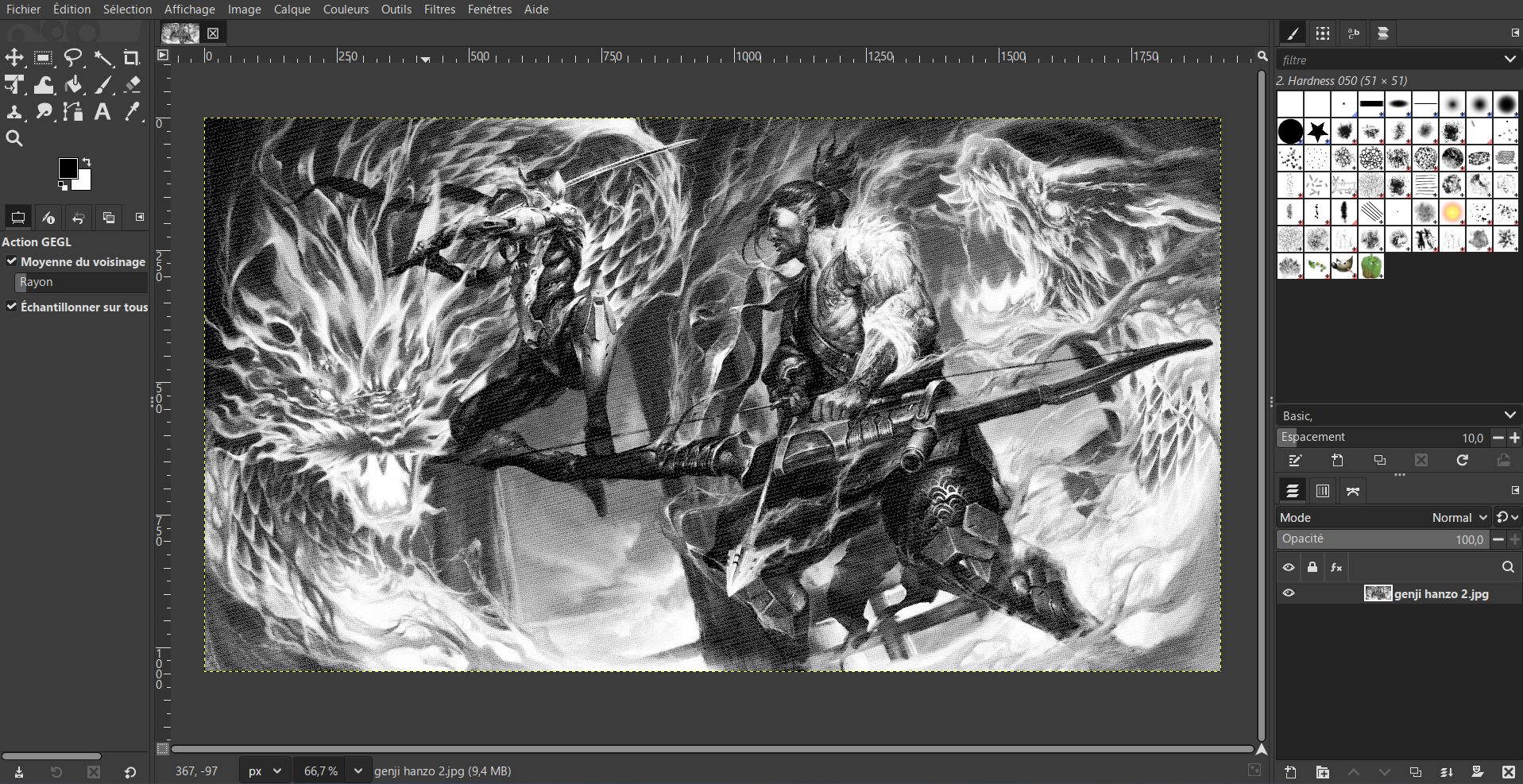

Deuxième essai : Pour tenter d'améliorer la visibilité, nous avons appliqué des nuances de gris sur l'image afin de faire un dégradé comme font les journaux pour leurs images imprimés (technique de tramage), pensant que cela se traduirait mieux à la découpe laser.

Pour cela nous avons installer " Gimp ", ouvert notre image dessus, puis suivi un tuto pour tramer nos images. Ensuite nous les avons enregistrées, ouvertes sur Inskape et vectorisés.

Visuel image tramé sur Gimp :

Afin d'essayer de nouveau la découpe pour ne pas gâcher du plexiglass nous avons supprimer les éléments de trop et juste remplacer les anciennes images des faces avant et arrière (ne pas oublier de vectorisé les images comme précédemment) :

Nous avons ensuite relancer la découpe. Malheureusement, le résultat n'était toujours pas optimal.

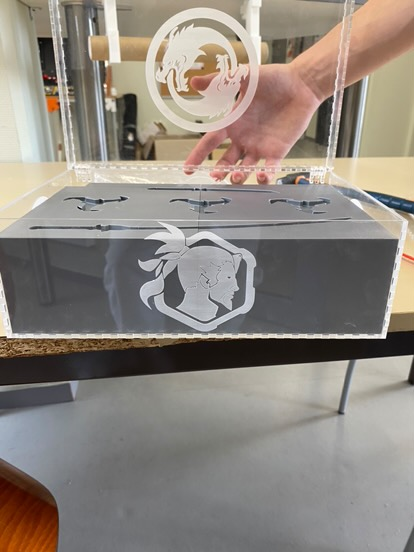

Troisième essai : Après ces deux tentatives, nous avons décidé de simplifier radicalement le design en optant pour deux images beaucoup plus épurées. Cette approche s'est avérée concluante, offrant une gravure nette et distincte. (en faisant le montage de la boite 2 éléments se sont cassé, d'où l'impression de 2 éléments de plus)

Image Interface Inskape :

Visuel après découpe :

Le rendu finale de la boite en plexiglass ressemble donc a ça :

Etape 4 : Conception 3D du moule pour les armes¶

Armes stl redimensionner ci-dessous : fichier 5 ; 6 ; 7

Boitier intérieur et cylindre finit Freecad ci dessous : fichier 8 et 9

Boitier intérieur et cylindre prêt à être imprimé sur Orcaslicer ci dessous : fichier 10 et 11¶

Pour maintenir les armes en place et assurer une présentation esthétique et sécurisée, nous avons conçu un moule sur mesure en 3D.

Nous avons utilisé FreeCAD pour modéliser une pièce adaptée aux formes exactes des armes.

Lien FreeCAD : https://www.freecad.org/downloads.php¶

Ce moule est pensé pour épouser parfaitement chaque arme, en laissant suffisamment d’espace pour un retrait facile.

Nous avons testé différentes approches :

Une structure rigide avec des empreintes creusées.

Une base avec des supports ajustables pour éviter tout mouvement des armes.

Boîtier 3D intérieur :¶

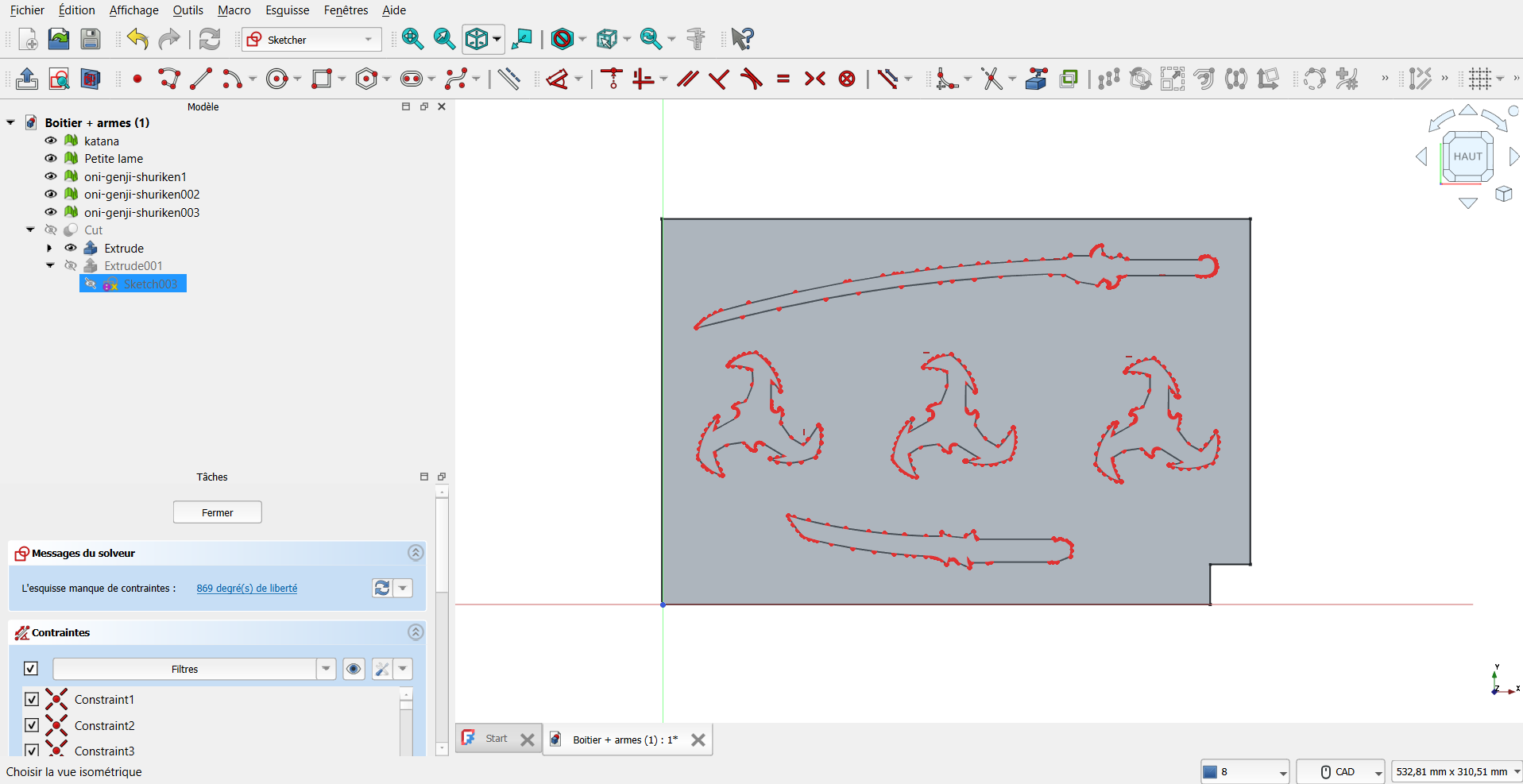

Pour commencer nous avons utiliser les pièces (armes) d’origines afin de les redimensionner aux bonnes dimensions sur Orcaslicer, pour ensuite les enregistrer en format stl

Nous avons ensuite ouvert freecad et ouvert les pièces sur le même fichier.

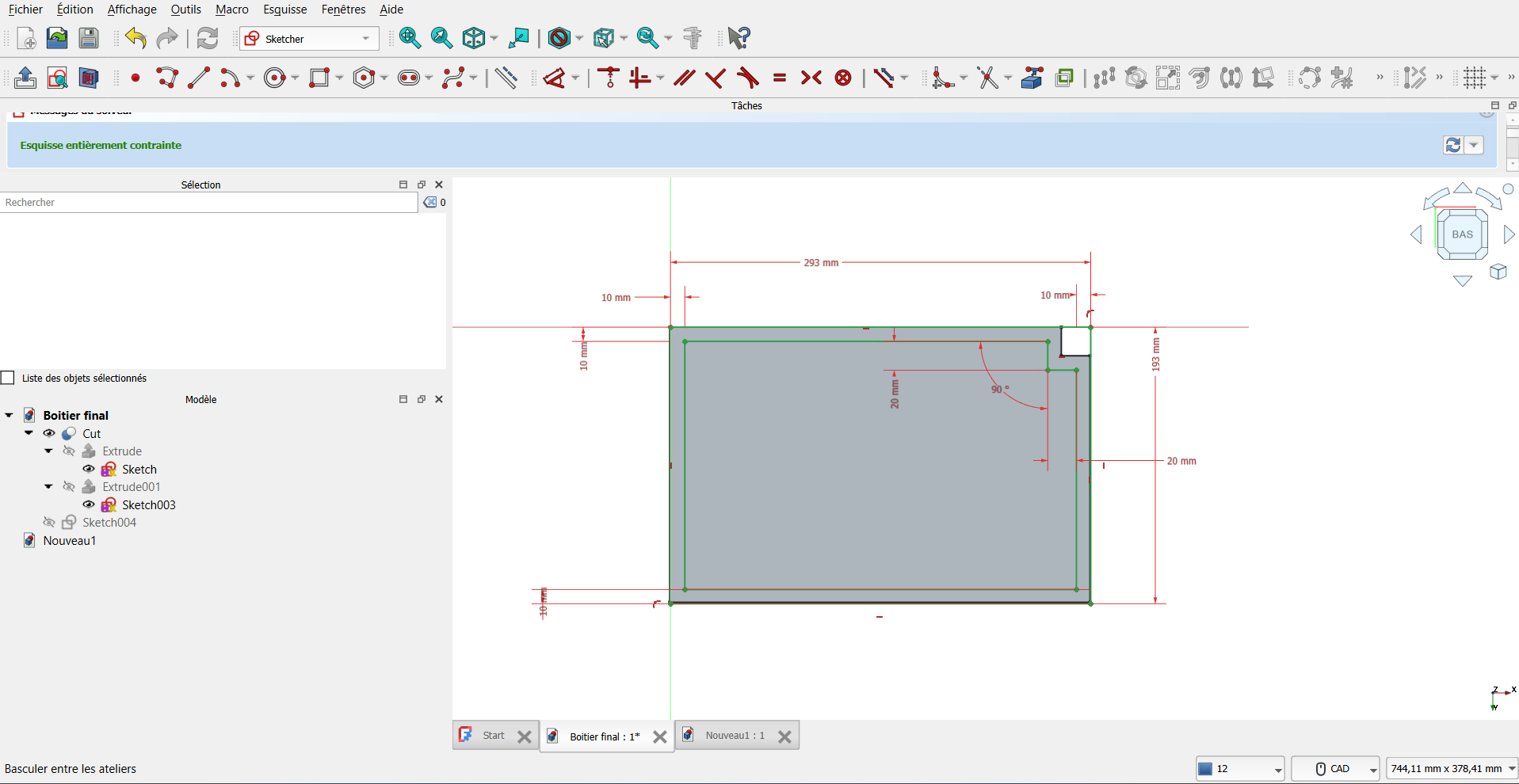

Puis nous avons créé une première esquisse avec les dimension intérieur de notre boîte en plexiglass. Un trou a été directement dessiné pour faire passer le câble des leds du côté du trou sur le côté de la boite en plexiglass.

Dimensions boitier intérieur :

Pour cela nous avons utilisé divers commandes :

D'abord la commande "crée une esquisse"

Puis "crée une polyligne" afin de tracer un contour contenant le trou de passage du cable.

Puis nous avons dimensionner ce contour à l'aide de la commande "contrainte de dimension"

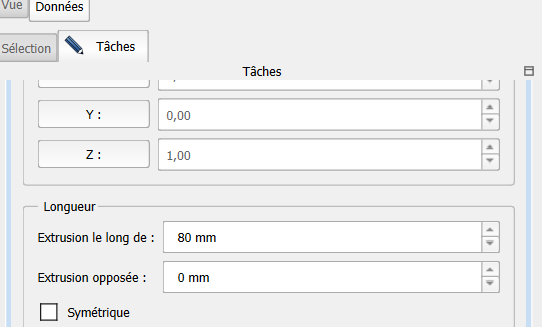

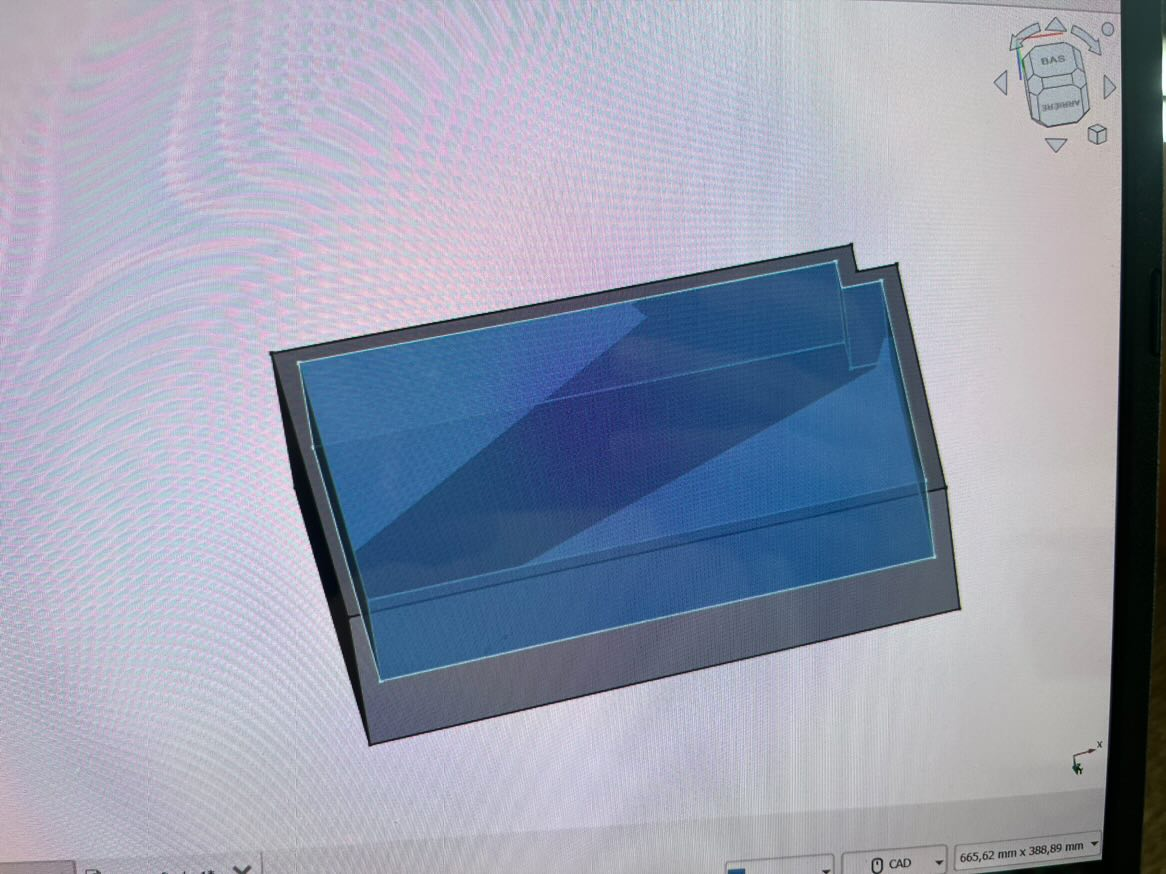

Sortir ensuite de l’esquisse et aller dans part design afin de faire une extrusions de 80 mm de hauteur (dimensions intérieur afin que les armes soit disposés proches du haut de la boîte).

- Sortie esquisse

- Part

- Extrusion

- Un tableau s'ouvre et il faut rentrer 80 mm dans cette case

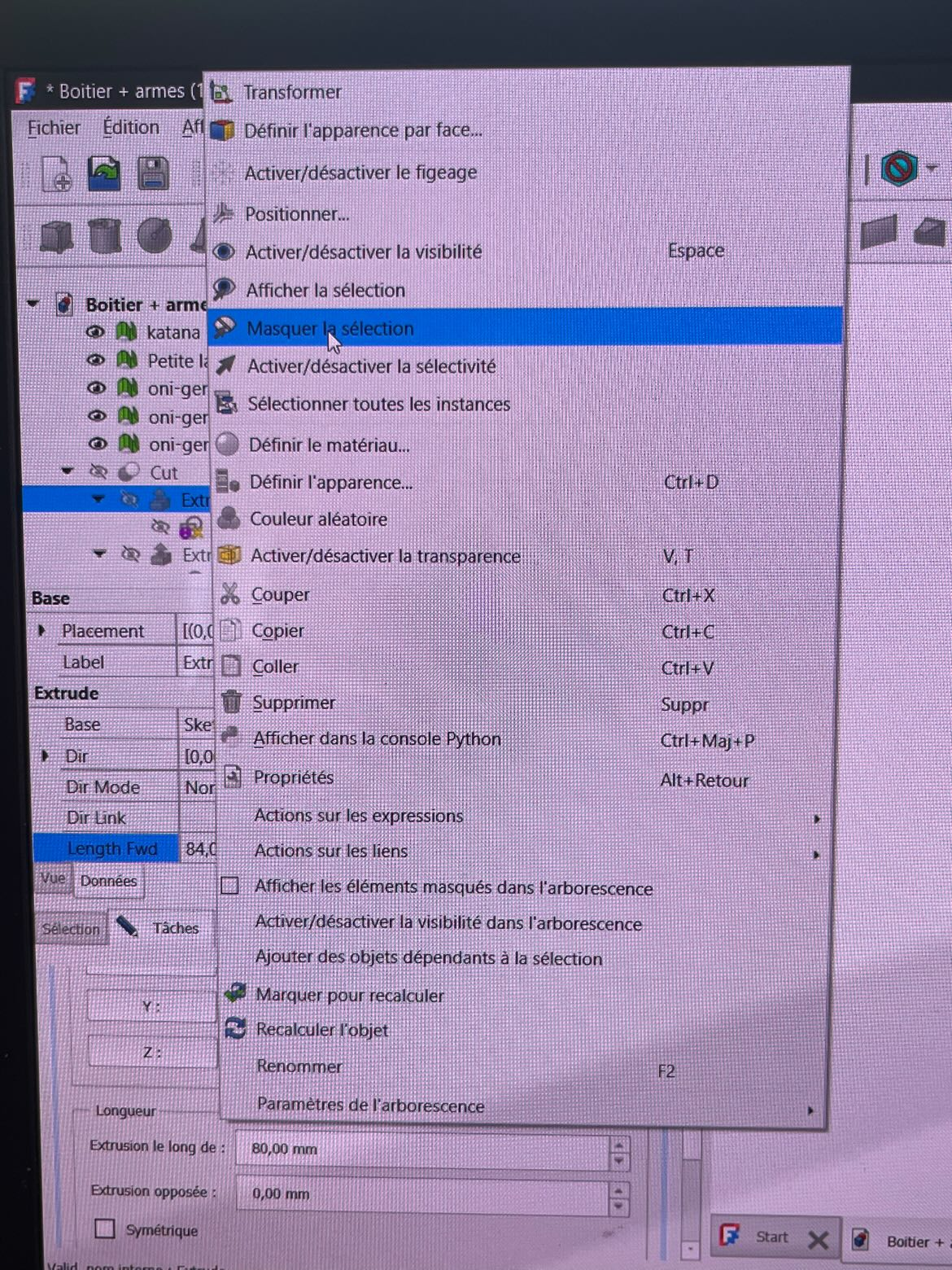

Après nous sommes passés aux délimitations des armes. Pour commencer nous avons placés celles-ci au dessus de l’extrusion et disposer comme sur nos plan 2D.

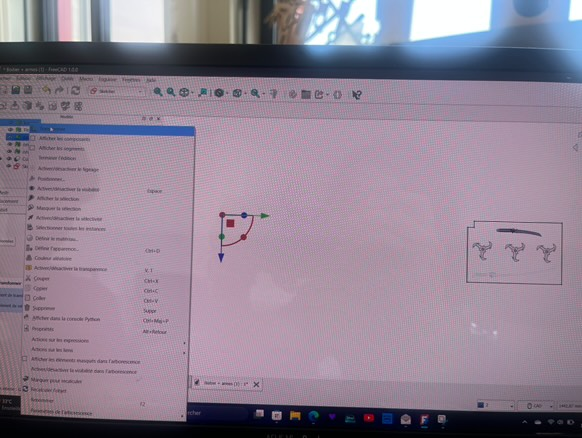

Pour cela nous avons utiliser cette commande (faire clic droit sur l'arme souhaité):

Les empreintes des armes étant trop compliqué à insérer directement dans l’extension pour servir de « moule arme», nous avons choisie de faire une nouvelle esquisse sur la face avant du boîtier intérieur, en traçant le contour de chacune des pièces.

Pour cela nous avons à nouveau utilisé la commande pour tracé un contour comme précédemment mais avant il fallait cacher l'extrusion précédente afin de mieux voir les armes.

Commande cacher extrusion

Rendu traçage pièces :

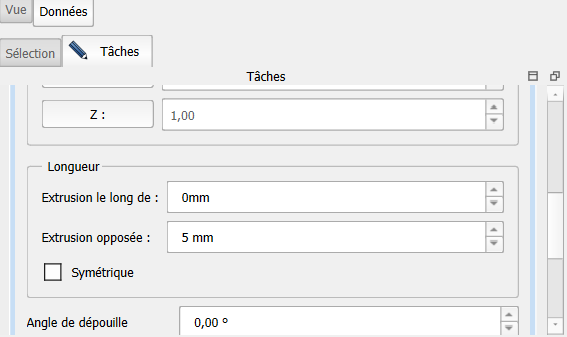

Enfin nous sommes sortie de l’esquisse et avons fait une extrusion nouvelle extrusion (rentrer les dimensions souhaitées pour la profondeur des empreintes dans la partie inverse de l’extrusion) de 5 mm. Cette extrusion doit être dans le sens inverse par rapport à la précédente afin de faire l'empreinte extrusion opposée.

Case extrusion opposée

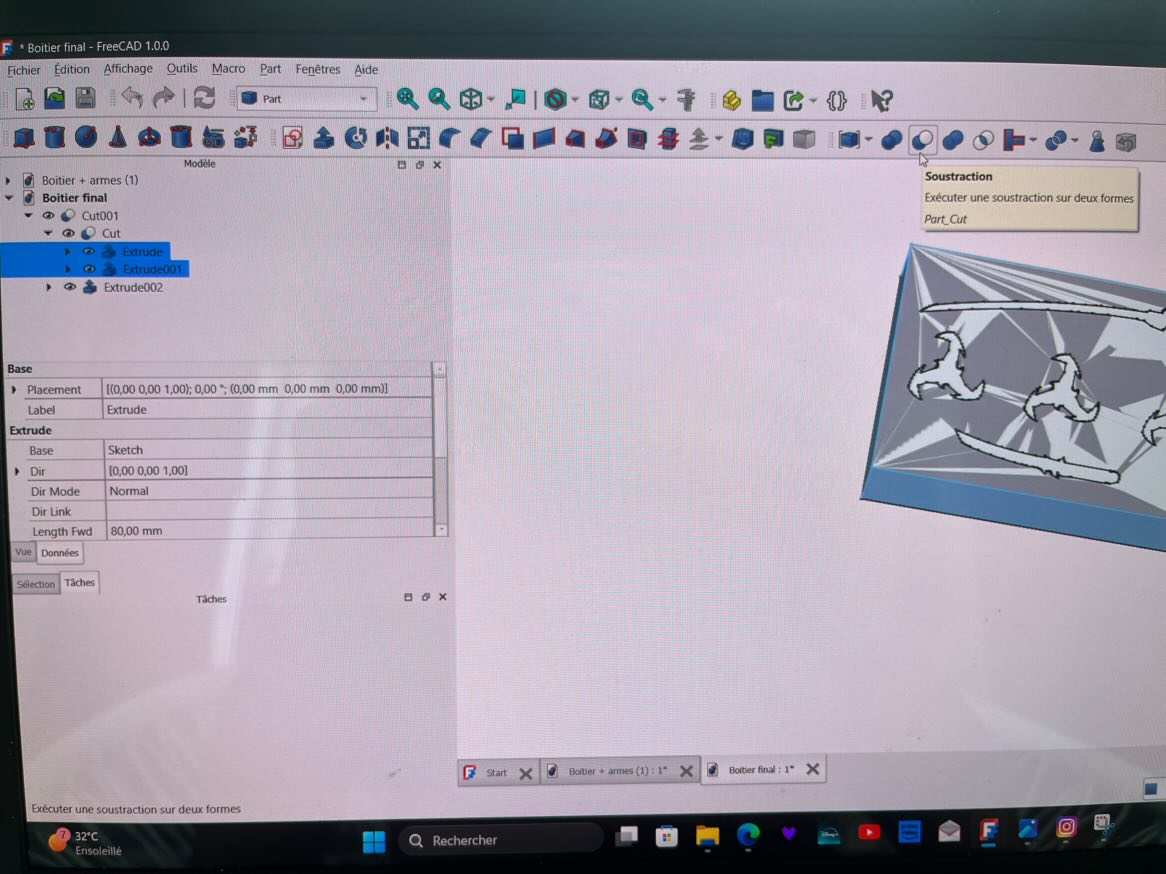

Puis on utilise la commande soustraire en sélectionnant les 2 extrusions (celle de la boîte et celles des empreintes) afin de les intégrer dedans.

Soustraction :

Partie en plus (non obligatoire) :¶

On a voulu réduire la quantité de matière d'impression à utiliser en rendant le boitier creux. Pour cela nous avons fait un esquisse sur la face arrière et à nouveau tracé un contour aux dimensions suivante (on a laisser des parois de 10 mm):

Puis nous avons refait une extrusion de 50 mm afin que le plateau de présentation des armes (face avant) reste quand même rigide et soustrait à la première extrusion.

Tige d’ouverture :¶

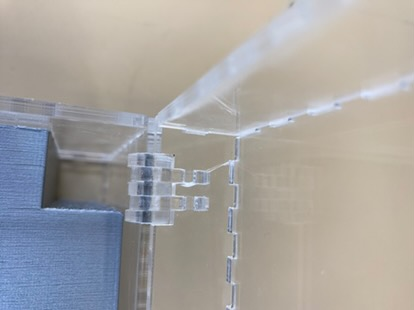

Nous nous sommes aussi rendu compte que les charnières en plexiglass de la boîte ne s’emboitaient pas.

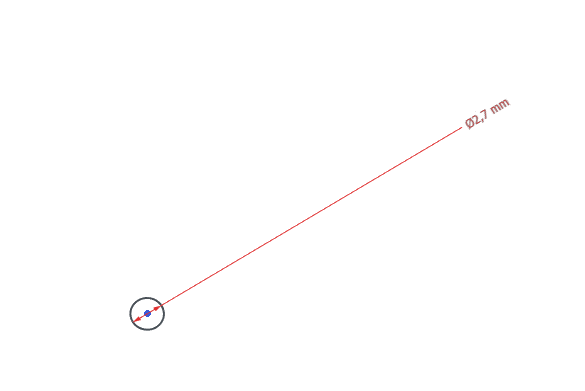

Nous avons donc créé deux tiges aux bonnes mesures (3mm de diamètre et 16mm de longueur).

Pour cela nous avons aussi utilisé freecad en faisant un nouvelle esquisse et utilisant cette commande et contrainte de dimension (2.7 mm pour être sur que les tiges rentre):

Puis nous avons extrudé de 16 mm

Après vérification, nous avons finalement opté pour un diamètre de 2 mm car la tige avait du mal à s'emboiter dans les charnières. L'objet fini a donc une extrusion de 16 mm et un diamètre de 2 mm.

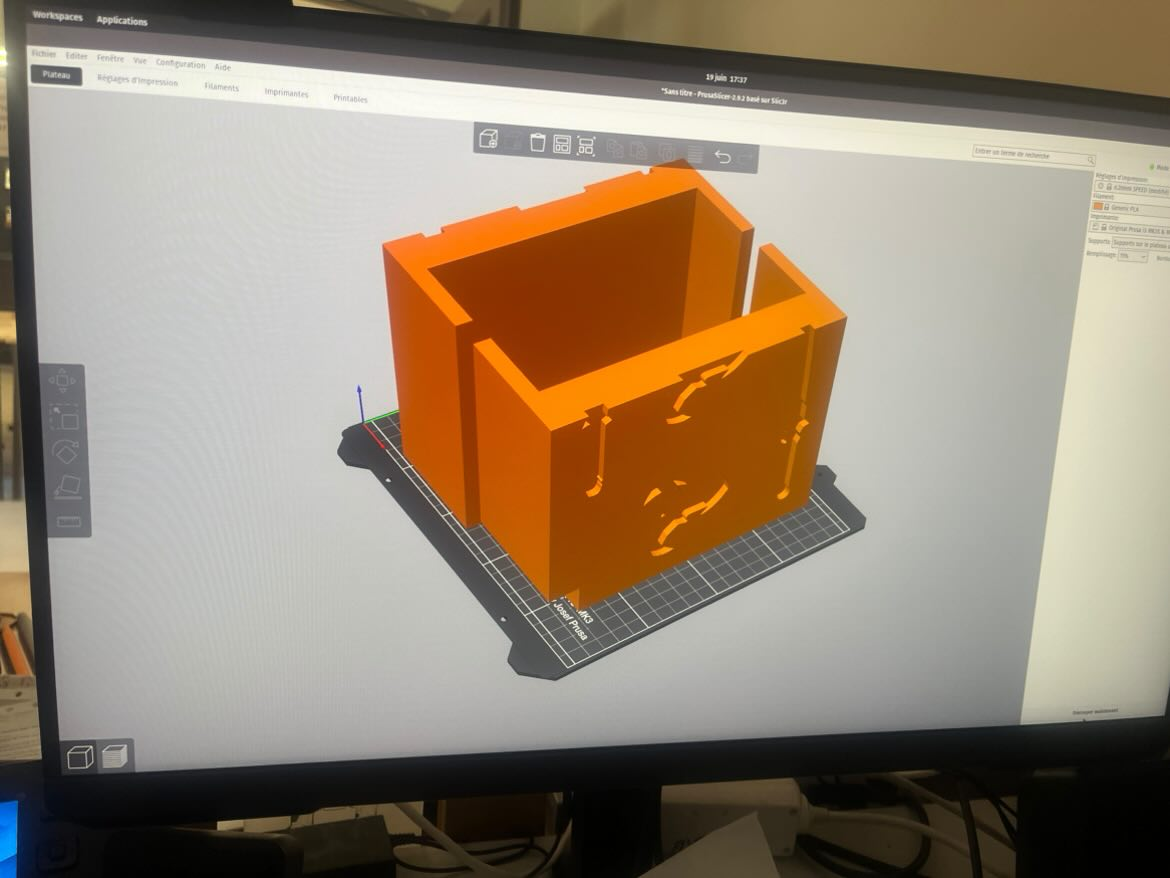

Nous avons ensuite enregistré les composants en fichier stl (sélectionner le composant finit et aller dans fichier en haut pour l'exporter en stl). Cela nous a permis de les intégré sur Orcaslicer mais il faut vérifier que les dimensions soient adapté à votre plateau d'impression.

Personnellement notre plaque n'était pas assez grande donc nous avons utilisé Workspace afin de scindé en 2 le boitier d'intérieur.

L’impression des tiges s’est faite sur le même plateau que les deux parties du boitier.

- Plateau impression

- impression 3D

L'assemblage final a pu être fait : emboitement de la boite en plexiglass et du moule intérieur, placement des armes dans le boitier, insertion des tiges pour les charnières...

Assemblage et Résultat final¶

Lors de l'assemblage, nous nous sommes rendu compte que les charnières d'ouverture de la boite étaient un peu trop large et avaient du mal à s'emboiter. Nous les avons donc poncé jusqu'à avoir une largeur adéquate. Le ponçage s'est fait à l'aide de la ponceuse "energy sand-100 (Peugeot)"

Une fois cette étape de faite, l'assemblage final a pu être fait

Nous avons d'abord inséré les tiges dans les charnières d'ouverture

Puis ajouté le moule imprimé dans le boitier en plexi

Et enfin nous avons disposé les armes dans les moules

Il reste la place nécessaire pour un possible emplacement de leds autour du moule sur le boitier en plexiglass pensé par nos dimensions au début du projet.

En espérant que cette boîte d'exposition des armes de Genji parlera aux plus grand nombre de fans d'Overwatch en vous faisant rêver !