2024-2025 S2 Groupe 9 Projet Number Code¶

Le Mastermind est un jeu de société pour deux joueurs dont le but est de trouver un code (couleur et position de 4 pions) en 10 ou 12 coups.

lien pour jouer au Mastermind en ligne : https://micetf.fr/mastermind/

Projet Mastermind idée :

- Mastermind mécanique avec cadenas

Fabrique un boîtier sécurisé où chaque combinaison correcte déclenche un mécanisme (ex : un tiroir qui s’ouvre ou un cadenas qui se déverrouille).

Les pions et le plateau peuvent être imprimés en 3D ou découpés au laser.

- Mastermind tactile en braille

Conception d'un Mastermind accessible aux personnes malvoyantes en gravant des symboles en braille sur les pions et le plateau avec la découpe laser.

Idée retenu :¶

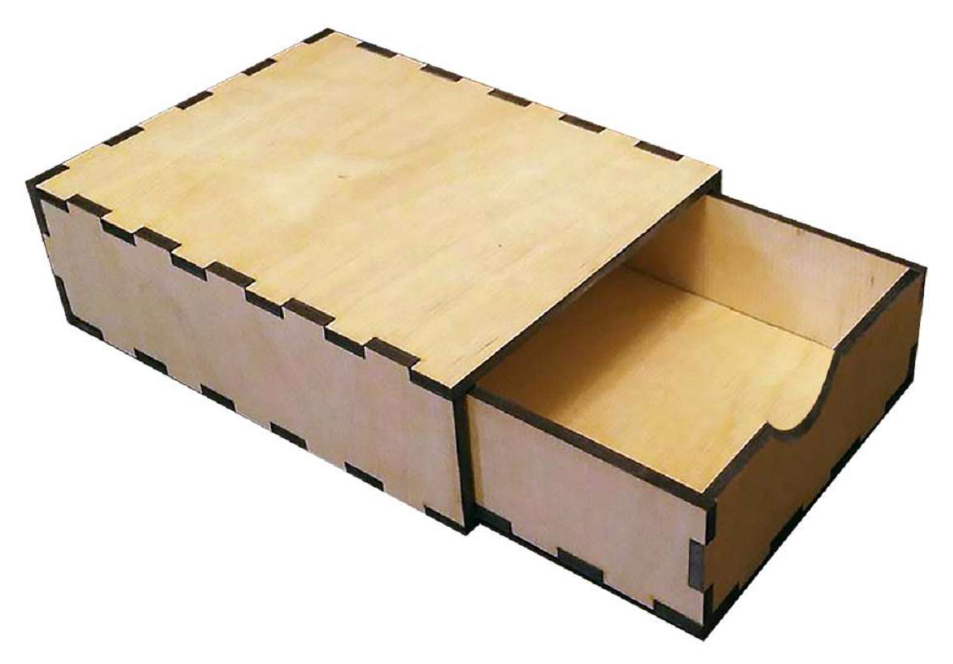

On remplace le Mastermind classique ou l'on cherche la combinaison de 4 couleurs par des chiffres et le but est de trouver le code à 4 chiffres en 10 tentatives ce qui ouvrira un tiroir comme sorte de récompense par le joueur qui mettra ce qu'il veut dedans.

Croquis du fonctionnement du jeu:

La colonne de gauche affiche les bons chiffres aux bonnes positions : ce sont les correspondances exactes avec le code à trouver. La colonne de droite contient les bons chiffres, mais placés aux mauvaises positions. À chaque tentative, le joueur reçoit ainsi un double indice : quels chiffres sont corrects et bien placés, et lesquels sont corrects mais mal positionnés. Tour après tour, cette logique permet de déduire progressivement le code complet. Une fois le bon code découvert, il déverrouille le cadenas, révélant une surprise cachée par le maître du jeu.

Le Number Code ce joue donc avec 2 joueurs l'un connait le code et indique les chiffres après chaque essai du joueur pendant qu'il essaye de trouver la bonne combinaison en moins de 10 essais

Phase de conception :¶

La place de la conception dans notre projet

La phase de conception a été un pilier central de notre projet. Elle a évolué au fil du temps, en fonction des contraintes techniques, des essais réalisés, mais aussi de notre créativité et de notre capacité à rebondir face aux imprévus.

Lors de la première séance de conceptions nous avons décider d'imprimer le boîtier de notre mastermind

Celui ci étais bien mais nous avons inscrit de mauvaise valeur de découpe ce qui a fais que le tout s'emboîtait mal notamment en ayant mis une épaisseur de 3 au lieu de 5 donc la découpe n'était pas adapter pour notre bois.

- Une première idée ambitieuse : la conception 3D

Design d'une possible boite pour le jeu:

Au départ, nous avions pour ambition de concevoir entièrement notre jeu Mastermind en 3D, à l’aide de logiciels de modélisation comme Freecad.

FreeCAD : https://www.freecad.org/downloads.php

Cette approche nous semblait idéale, car elle offrait une liberté totale dans la création des formes et une personnalisation poussée de l’objet final. Cependant, les premiers essais se sont révélés peu concluants. L’impression 3D s’est avérée chronophage, les tolérances d’assemblage étaient difficiles à maîtriser, et la précision des pièces ne permettait pas un rendu satisfaisant. Nous avons donc choisi de réorienter notre approche vers une solution plus simple, plus rapide et plus fiable.

- Une nouvelle stratégie : s’appuyer sur un modèle existant

Nous avons alors décidé de repartir sur des bases plus concrètes, en nous inspirant de nos premières séances d’Atelier d’Ouverture de Projet (AOP), où nous avions travaillé sur des assemblages bois.

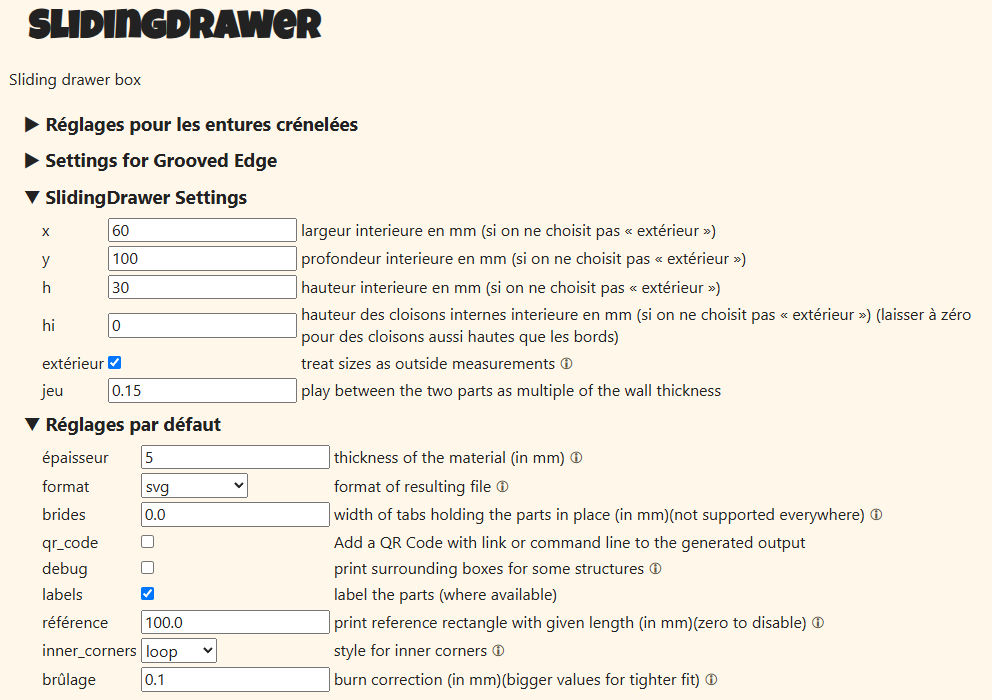

Sur le site: https://boxes.hackerspace-bamberg.de/

Voici les paramètres sélectionner pour notre modèle:

L’objectif était de réutiliser un modèle existant, que nous pourrions adapter selon les spécificités de notre jeu. En consultant des sites de partage de plans d’assemblage, nous avons trouvé un modèle de petit tiroir, utilisé initialement pour fabriquer des boîtes de rangement. Ce modèle nous a intéressés car il offrait une base modulaire, simple à découper au laser, et facilement personnalisable.

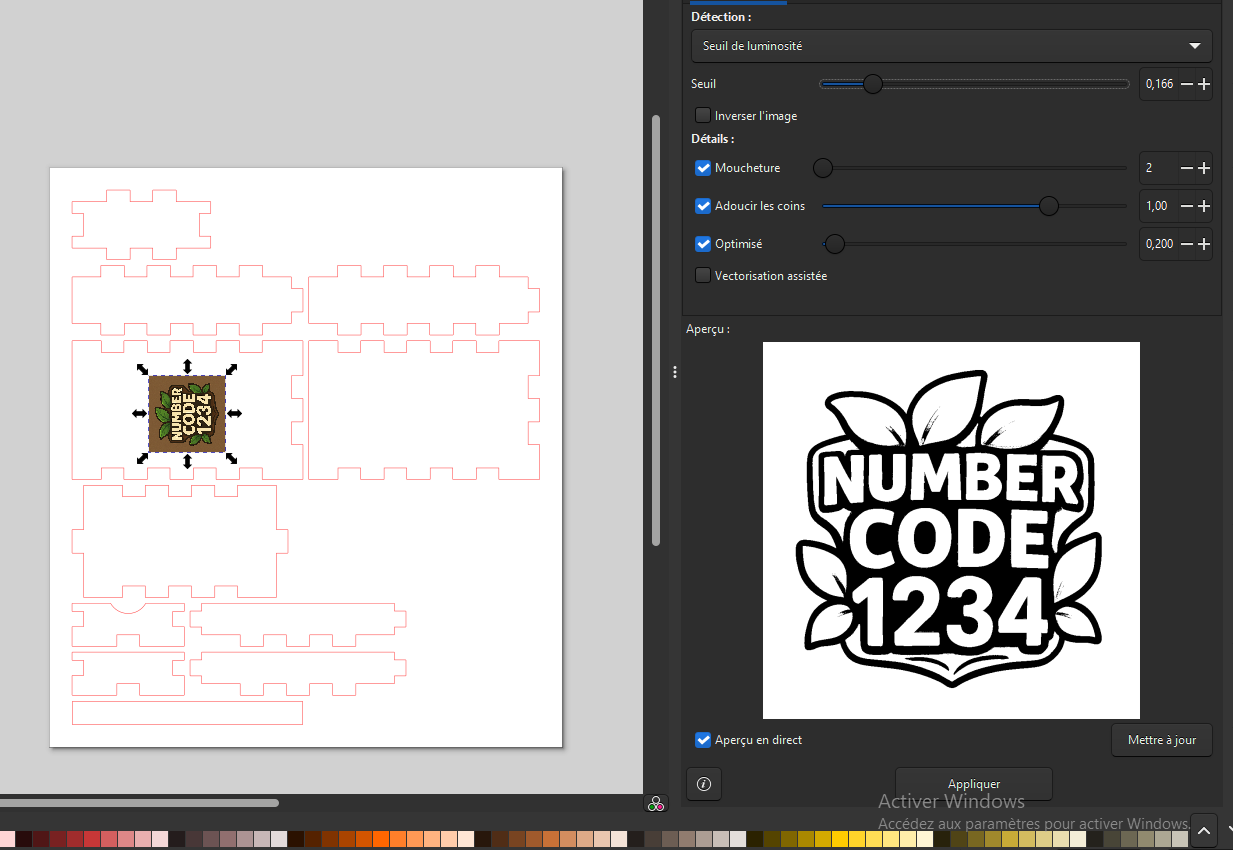

Nous avons donc utilisé le logiciel Inkscape téléchargeable ici: https://inkscape.org/release/inkscape-1.3.2/

Celui va nous permettre de réaliser 2 choses importantes, la 1er modifier le fichier pour que la machine puisse faire ses découpes et la 2eme la personnalisé selon nos critère en y ajoutant le logo comme on a pu le voir mais des éléments en plus comme le trou permettant de passer le cadenas dans le tiroir

Création dans Inkscape¶

Inkscape permet de concevoir des formes vectorielles destinées à la découpe ou à la gravure. Chaque élément (texte, forme, ligne) doit être converti en chemin via les options "Objet en chemin" puis "Contour en chemin". Cela assure que le fichier soit lisible par les logiciels de découpe. L’export doit se faire au format SVG, en veillant à n’inclure que des chemins vectoriels, sans texte brut ni contours non convertis.

Paramétrage dans LightBurn¶

LightBurn reçoit le fichier SVG et distingue les éléments selon leur couleur (calques). À chaque calque sont attribués des paramètres : vitesse, puissance, nombre de passes. On utilise une vitesse lente avec puissance élevée pour la découpe, une vitesse plus rapide et puissance modérée pour la gravure, et une vitesse rapide avec faible puissance pour le marquage. LightBurn gère aussi l’ordre des opérations et la simulation avant exécution.

Modification du logo pour que celui-ci puisse être bruler correctement, pour ce faire on réalise une vectorisation de l'image ce qui va la rendre noir et blanc.

Codage des contours pour la découpe¶

Une fois le fichier importé dans LightBurn, les contours initialement noirs sont souvent recolorés en rouge pur (R255 G0 B0). Cette couleur sert de convention pour signaler au logiciel que ces lignes doivent être découpées. Cette codification permet de différencier les actions : rouge pour la découpe, d’autres couleurs pour la gravure ou le marquage. Cependant, ces attributions peuvent varier selon les réglages propres à chaque machine ou projet ; il est donc nécessaire d’adapter les paramètres en fonction des spécifications du matériel utilisé.

Adaptation et ajout de fonctionnalités¶

Nous avons ensuite adapté ce modèle pour l’intégrer à notre jeu. Plusieurs modifications ont été apportées :

Le cadenas :¶

Ajout d’un trou pour cadenas : nous avons percé un orifice dans la façade du tiroir pour y insérer un cadenas à code. Ce cadenas permet de verrouiller le tiroir contenant le lot destiné au gagnant du jeu. Le joueur n’obtient le code qu’après avoir résolu correctement la partie, ce qui ajoute une dimension immersive et ludique. Le lot reste visible mais inaccessible, stimulant la curiosité et la motivation.

L’un des avantages de ce cadenas est son câble flexible. Nous n’avons pas opté pour un câble en acier, car celui-ci aurait été plus difficile à intégrer au système, tandis que le nôtre est bien plus maniable.

Limitation du nombre d’essais : pour rendre le jeu plus stratégique, nous avons limité le nombre d’essais à dix. Cela pousse le joueur à réfléchir davantage à ses combinaisons.

Système d’affichage des combinaisons :¶

Nous avons longuement réfléchi à la meilleure manière d’afficher les combinaisons jouées. Deux idées ont été envisagées :

Une plaque d’ardoise et un feutre permettant au joueur d’écrire ses combinaisons.

Un système avec une plaque métallique et des magnets numérotés, qui a finalement été retenu.

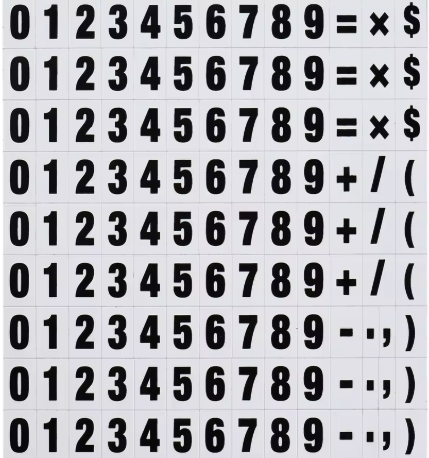

Chiffres magnétique:¶

Nous avons opté pour la deuxième solution car elle rend l’expérience plus interactive et agréable. Déplacer des pièces magnétiques est plus ludique et engageant que d’écrire à chaque fois une combinaison. Cependant, ce choix a entraîné des contraintes techniques supplémentaires.

Trouver une plaque magnétique adaptée : le FabLab ne disposait que de plaques d’aluminium, qui ne sont pas magnétiques. Après plusieurs recherches, nous avons sollicité le département GMP, qui a pu nous fournir une plaque en acier, compatible avec nos aimants.

Découpe et assemblage de la structure:¶

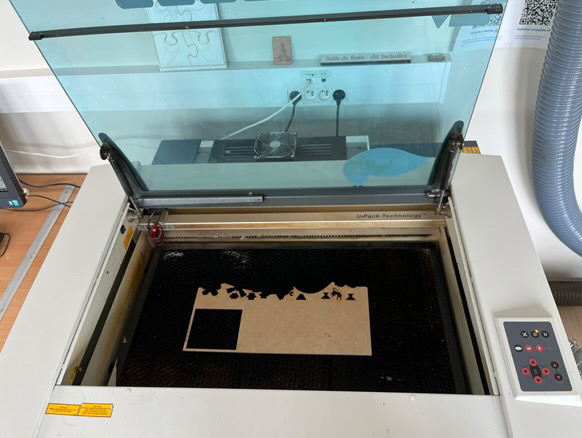

Les différentes pièces de la structure ont été découpées dans du MDF à l’aide d’une découpeuse laser.

Les paramètres et réglages appliqué sont présent en amont de ce document,

Pour éviter tous gaspillage mais surtout augmenter l'efficacité il est préférables de calculer et placer correctement les différentes découpes afin que le laser n'est pas à réaliser des déplacements inutiles.

Pour renforcer l’aspect visuel du jeu, nous avons intégré un logo que nous avons nous-mêmes conçu à partir d’un dessin, avec l’aide de ChatGPT. Ce logo a été gravé au laser (zone noire du plan), tandis que les découpes ont été réalisées avec les lignes rouges.

Logo avec le nom de notre jeu: Number Code

On voulait que celui-ci soit évoquant et simple afin que la gravure puisse être réaliser sans complication.

Initialement, l’assemblage devait se faire par emboîtement grâce à des dents découpées dans le MDF. Cependant, une erreur dans les dimensions a rendu l’assemblage impossible. Nous avons alors utilisé de la colle à bois pour solidariser les différentes plaques. Cette solution s’est révélée très efficace et a même apporté un certain charme visuel au projet, avec une esthétique proche du style steampunk.

Difficultés techniques et solutions trouvées :¶

- Découpe et ajustement :

La plaque en acier a dû être redimensionnée. Après un premier découpage grossier aux cisailles, nous avons utilisé une plieuse de métaux (guillotine) pour effectuer une coupe propre et précise. Cette machine exerce une forte pression permettant de découper la tôle sans bavure. Elle est idéale pour les matériaux comme l’acier, à condition que l’épaisseur reste raisonnable (≤ 2 mm).

Avant la découpe, nous avons tracé les lignes à suivre, puis sécurisé la tôle pour une coupe nette. Des gants et des lunettes de protection sont indispensables pour travailler en toute sécurité.

La plaque métallique a été fixée à l’aide de colle époxy, un choix motivé par la nature des matériaux à assembler. En effet, une colle à bois n’aurait pas assuré une adhérence suffisante sur une surface métallique, ce qui aurait compromis la solidité de l’ensemble. L’époxy, quant à elle, est spécifiquement formulée pour offrir une excellente tenue sur des surfaces lisses et non poreuses, comme le métal. Pour garantir une fixation efficace, nous avons soigneusement nettoyé les deux surfaces avant application, puis étalé la colle sur les deux faces à assembler.

- Temps de travail (avant durcissement) : environ 5 minutes après mélange des deux composants.

- Pression ou maintien des pièces (avec serre-joints ou poids) : au moins 10 minutes.

- Temps de prise partielle (manipulable avec précaution) : environ 1 à 2 heures.

Cette méthode, bien que plus exigeante que d'autres types de collage, s’est révélée particulièrement adaptée à notre projet, garantissant une fixation fiable et durable. L’usage de serre-joints ou d’un poids est fortement recommandé pendant le séchage initial pour maintenir un bon contact entre les surfaces.

Ajustements de dernière minute

Trous oubliés pour le cadenas : lors de la conception des plans, nous avions oublié de prévoir les trous nécessaires pour faire passer le cadenas. Nous avons donc utilisé une perceuse pour les réaliser manuellement après assemblage.

Tiroir mal ajusté : le tiroir était trop haut et ne rentrait pas correctement dans le boîtier. Nous avons dû le recouper à l’aide d’une scie sauteuse. Le second essai a été concluant.

Amélioration de l'ouverture du tiroir grâce à une chute de tissus:

Problème d’ouverture du tiroir : la prise en main du tiroir était difficile car la surface d’accroche était trop petite. Nous avons alors eu l’idée, en explorant les chutes du FabLab, d’utiliser une lanière textile, comme sur une trousse. Cette poignée souple est pratique, légère, esthétique, et parfaitement adaptée à l’objet.

Lors de cette dernière séance, nous avons enfin reçu notre cadenas. Notre jeu est donc désormais presque fonctionnel… C’est du moins ce que j’aurais aimé dire ! En réalité, nous avons rencontré un problème : nous avions oublié de percer l’une des faces de la boîte pour permettre à la corde du cadenas de verrouiller correctement le tiroir.

Nous avons donc entrepris cette modification pendant la séance. Malheureusement, une erreur de manipulation a endommagé le tiroir. Nous avons dû effectuer une réparation en urgence à l’aide de colle. Heureusement, cela n’a pas pris trop de temps, mais ce fut tout de même une petite frayeur, car refaire le tiroir lors de la dernière séance aurait été très compliqué, voire impossible dans les délais.

Par ailleurs, l’aimant supplémentaire que nous attendions n’est toujours pas arrivé. Malgré cela, le jeu reste intéressant et amusant à jouer. Le fait de devoir tester la solution avec le cadenas ajoute une part de suspense et rend l’expérience plus engageante.

Axes d'amélioration du projet¶

Tiroir plus profond

→ Augmenter la capacité de rangement sans changer l'encombrement.

Ouverture plus intuitive

→ Ajout de repères ou formes pour guider l’utilisateur (meilleure ergonomie d’interaction).

Aimants plus puissants

→ Renforce la fermeture automatique, améliore la sensation de solidité.

Finitions plus nettes

→ Ponçage ou gravure plus précise pour un rendu visuel plus professionnel.

Clips intégrés

→ Système d’attache à pression imprimé avec la pièce, démontable sans outil.

Conclusion¶

En résumé, la phase de conception a été une étape à la fois complexe et enrichissante. Elle nous a permis de tester des solutions, de faire face à des imprévus, et surtout de faire des choix techniques cohérents avec nos objectifs de jeu. Le détournement d’un tiroir en bois pour en faire un jeu interactif, l’ajout d’un cadenas, l’intégration d’un plateau magnétique et d’un système de poignée innovant témoignent de notre capacité à adapter des ressources existantes à de nouveaux usages. Cette démarche illustre parfaitement l’esprit de conception-prototypage, combinant créativité, logique, et débrouillardise.

Remerciements¶

Nous tenons à remercier chaleureusement toutes les personnes qui ont contribué à la réalisation de ce projet.

Ce travail a été particulièrement enrichissant, autant sur le plan technique qu'humain. De la phase de conception à la résolution des imprévus, chaque étape a été l’occasion d’apprendre, de s’adapter et de progresser.

Un grand merci à nos encadrants pour leurs conseils et leur accompagnement tout au long du projet, ainsi qu’à toute l’équipe du FabLab pour sa disponibilité, la qualité de son accueil, et l’accès au matériel et aux machines indispensables à la concrétisation de notre idée.

Merci également pour l’ambiance collaborative et stimulante qui a largement contribué au plaisir que nous avons eu à travailler sur ce projet.

Oculi Luc / Beugin Thomas

BUT Science et Génie des Matériaux

AOP Tous Maker 2025