Projet de conception et réalisation d'un support de casque en 3D

Dans le cadre de ce projet, notre objectif est de concevoir un support de casque audio imprimable en 3D.

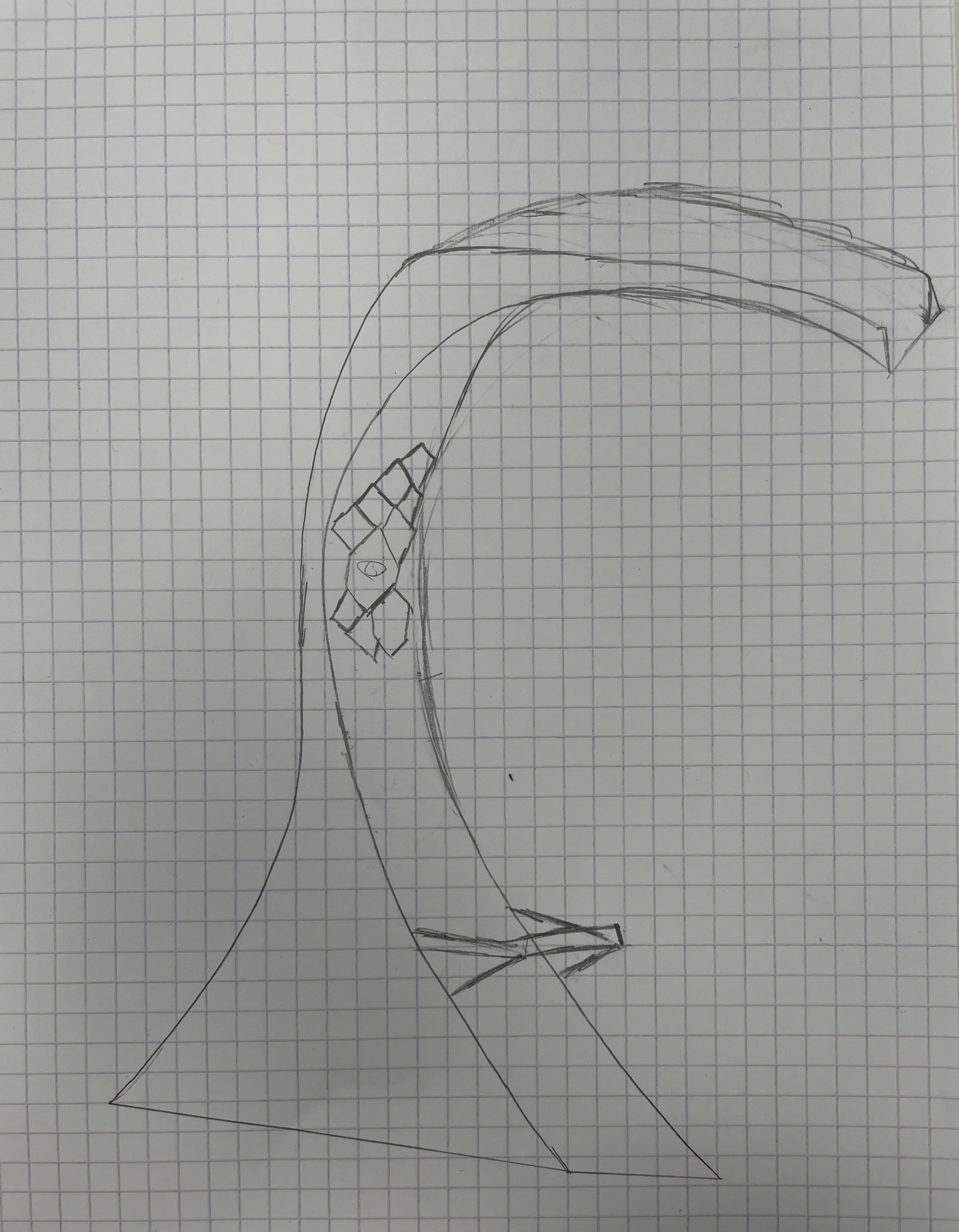

Initialement, nous avons analysé les modèles existants pour identifier les possibilités techniques et trouver l'inspiration. Nous avons constaté que le défaut majeur de la plupart des supports réside dans leur encombrement sur le bureau. Nous avons donc souhaité créer un modèle dont la base serait orientée parallèlement à la largeur du casque. Cela permet de réduire l'empreinte spatiale du support seul, mais aussi de l'ensemble une fois le casque posé.

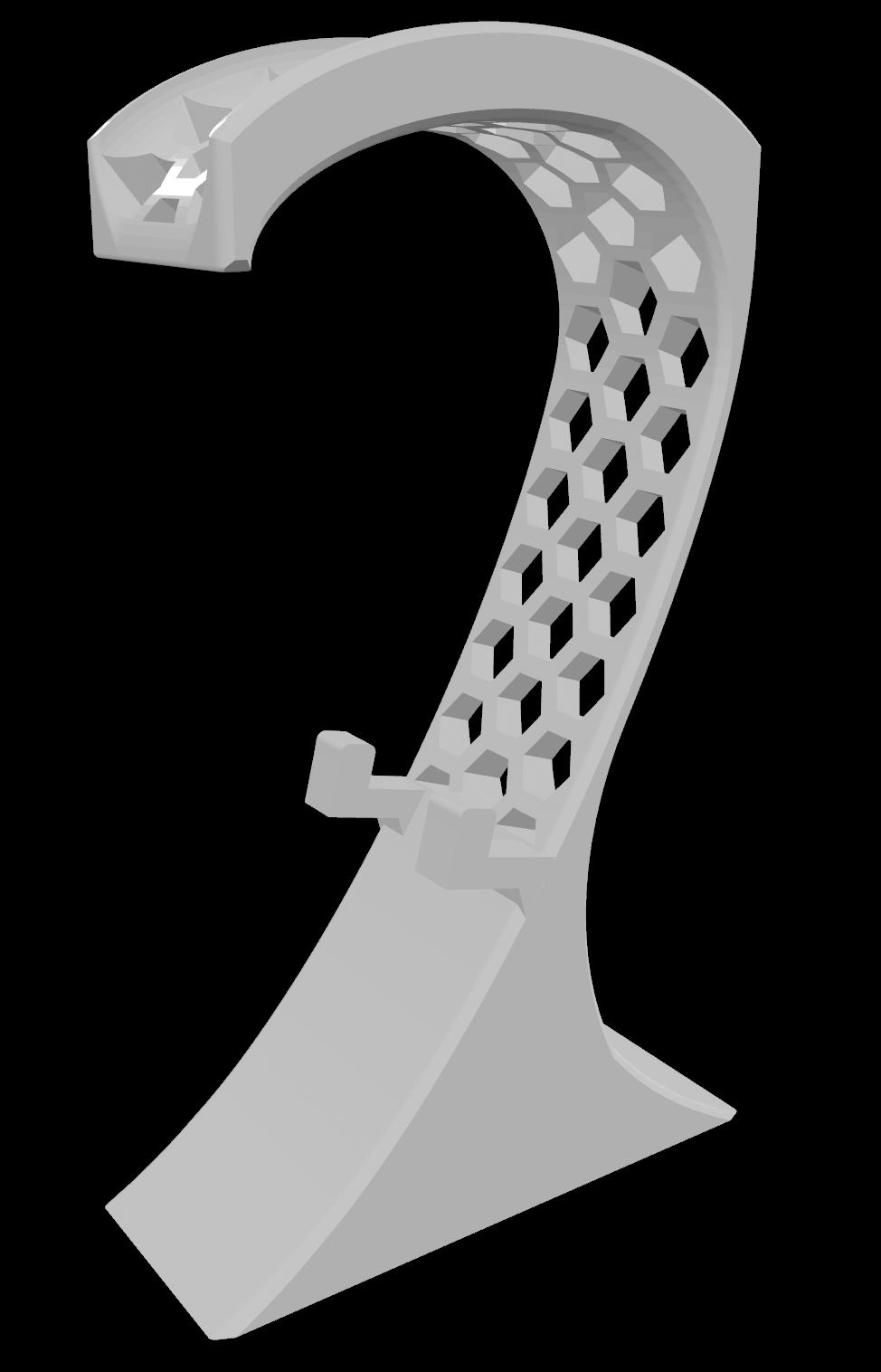

Nous avons retenu ce modèle de référence pour son esthétique :

Par la suite, nous nous sommes documentés sur les techniques d'impression 3D, en nous focalisant particulièrement sur la résistance mécanique nécessaire pour supporter le poids du casque.

https://www.youtube.com/watch?v=JWpNlzBzkpw

https://www.youtube.com/watch?v=GE5kMhYzbEU

https://www.youtube.com/watch?v=7aJ4dDyyf20

Voici les idées principales que nous avons retenues pour le paramétrage (Slicer) et la conception :

- Remplissage : Privilégier un motif gyroïde (les valeurs de densité restent à tester).

- Hauteur de couche : Des couches plus fines offrent une meilleure finition mais augmentent le temps d'impression et le risque d'erreur.

- Orientation de l'impression : Imprimer la pièce « sur le côté ». Cela renforce le point de stress le plus critique (la jonction base/corps) car les forces s'appliqueront perpendiculairement aux strates d'impression.

- Largeur d'extrusion : Une largeur de ligne plus fine favorise les détails, tandis qu'une ligne plus large favorise la solidité.

- Vitesse : Une impression plus lente améliore la solidité et réduit le warping (déformation), au prix d'un temps de production plus long.

- Parois : Augmenter l'épaisseur et le nombre de parois accroît significativement la solidité de la pièce.

- Géométrie : Éviter les angles droits en intégrant des congés et des chanfreins pour réduire les fragilités.

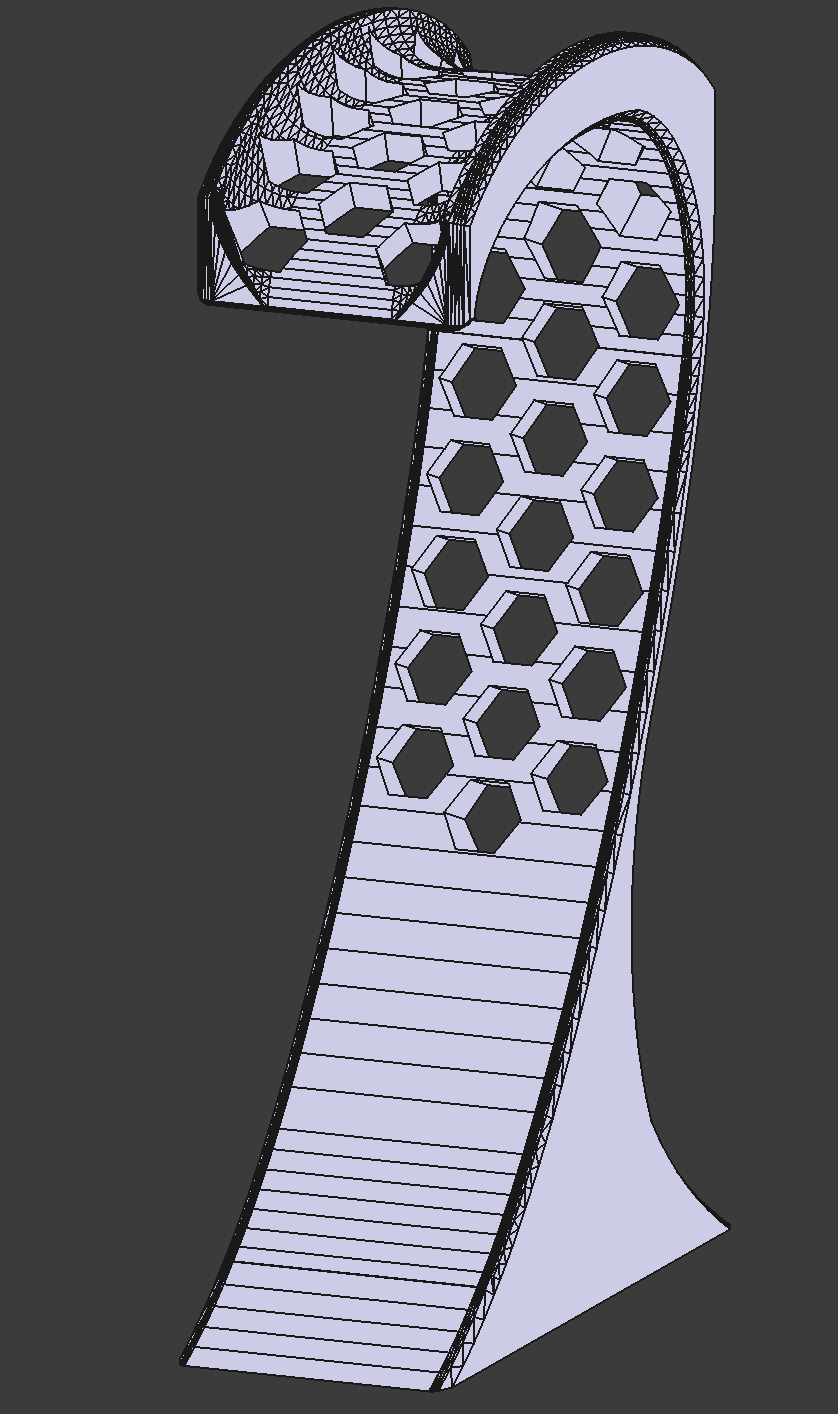

- Forme : Éviter les grandes surfaces cylindriques lisses (difficiles à imprimer proprement) ; l'utilisation de formes hexagonales permet de contourner ce problème.

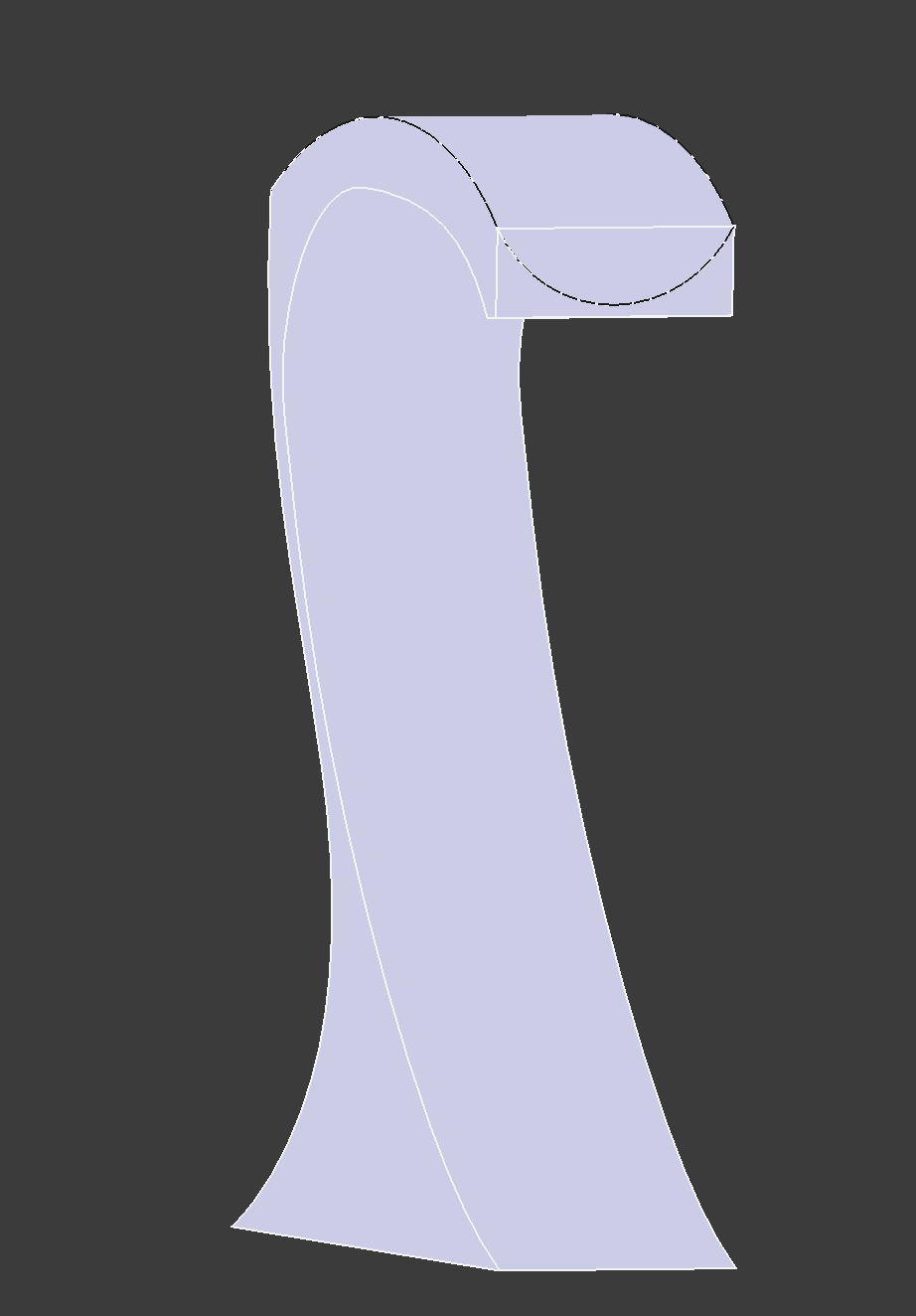

Bien que le modèle vu précédemment serve de base pour la forme générale, nous souhaitions lui apporter un style plus géométrique en ajoutant des hexagones. Nous avons donc décidé de le redessiner intégralement sur FreeCAD. Dans un premier temps, nous avons reproduit le volume global :

Nous avons ensuite fait évoluer le design selon nos besoins : ajout d'un support de téléphone à la base et intégration d'une structure hexagonale ajourée au centre. L'idée est d'obtenir une pièce aérienne où seules les tranches assurent la structure porteuse.

Pour la modélisation, nous avons d'abord tenté d'importer un fichier STL existant dans FreeCAD pour le modifier, en suivant la méthode décrite dans ces vidéos :

https://www.youtube.com/watch?v=rY5CKmKVS8I

https://www.youtube.com/watch?v=SBf5GWs65BE

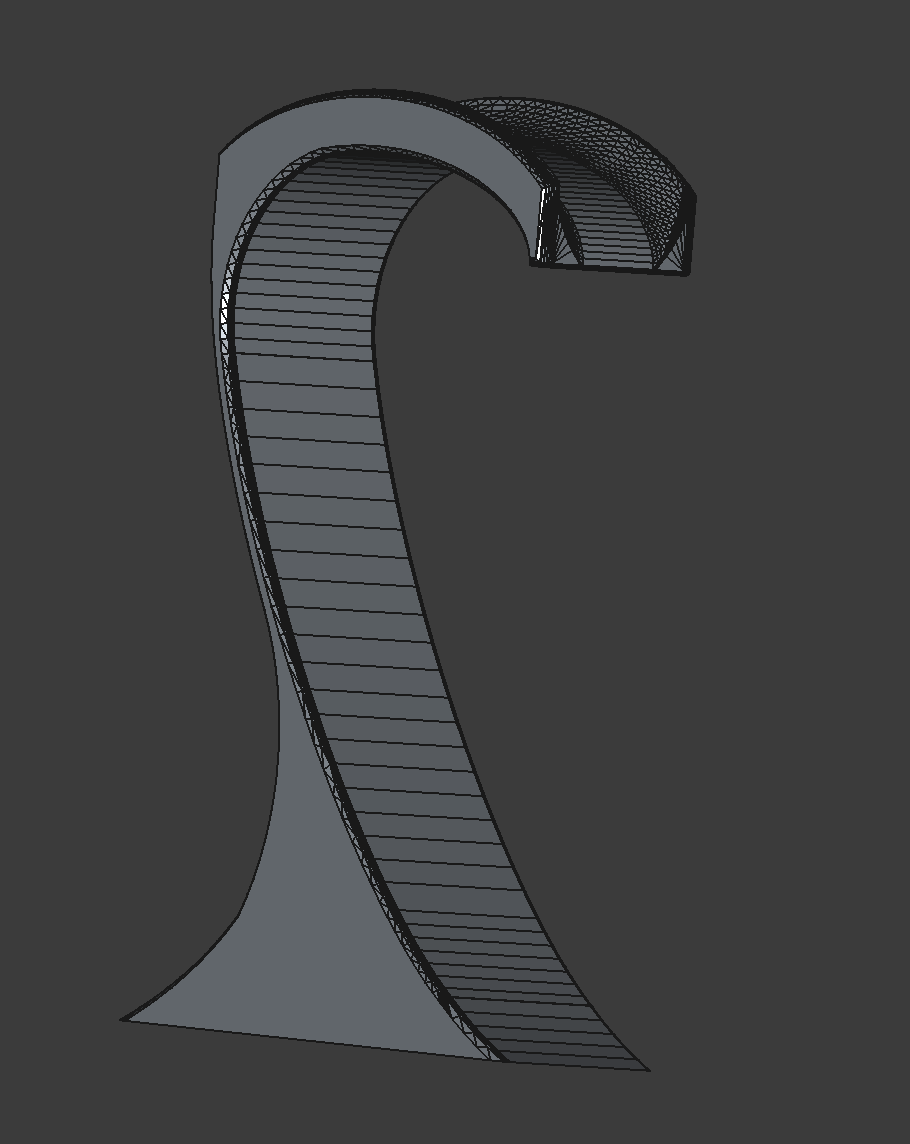

Finalement, cette méthode s'est révélée peu concluante (en réalité on ne savait pas comment bien utilisé le logiciel et nous reviendrons à la première technique plus tard). Nous avons donc opté pour une reconstruction complète de la pièce. Nous avons procédé par le détourage du profil à l'aide d'une B-Spline, suivi d'une extrusion. Enfin, nous avons effectué un enlèvement de matière sur la partie supérieure pour créer la « cuve » accueillant l'arceau du casque.

Création de la cuve :

Pour appliquer le motif hexagonal sur la surface courbe, nous nous appuyons sur ce tutoriel :

https://www.youtube.com/watch?v=rysR1F3MQ9s

Création des hexagones :

Nous avons ajusté la taille des hexagones situés sur la partie supérieure du support. En effet, leur dimension initiale les faisait empiéter sur les bords de maintien, ce qui fragilisait la structure tout en nuisant à l'esthétique générale. Nous avons donc décidé de réduire leur taille sur cette zone spécifique.

Par ailleurs, nous avons intégré des demi-hexagones aux extrémités de la trame pour que la délimitation soit marquée par une ligne nette. Cette modification permet d'obtenir une finition et un rendu visuel beaucoup plus propres.

Enfin le dernier détail du modèle, le support téléphone. Nous nous sommes basé sur ce support :

https://cults3d.com/fr/mod%C3%A8le-3d/maison/support-telephone-mobile

Nous avons convertie le stl en objet comme précédement. Cependant nous n'avions besoin que d'une partie du modèle; Nous avons donc fait une opération "intersection" avec un rectancle englobant la partie qui nous intéréssé. La partie que nous allons utilisé est disponible dans les fichiers de cette page. Nous avons répété cet étape plusieurs fois jusqu'a obtenir la pièce exacte que l'on voulait.

Photo du projet finale :

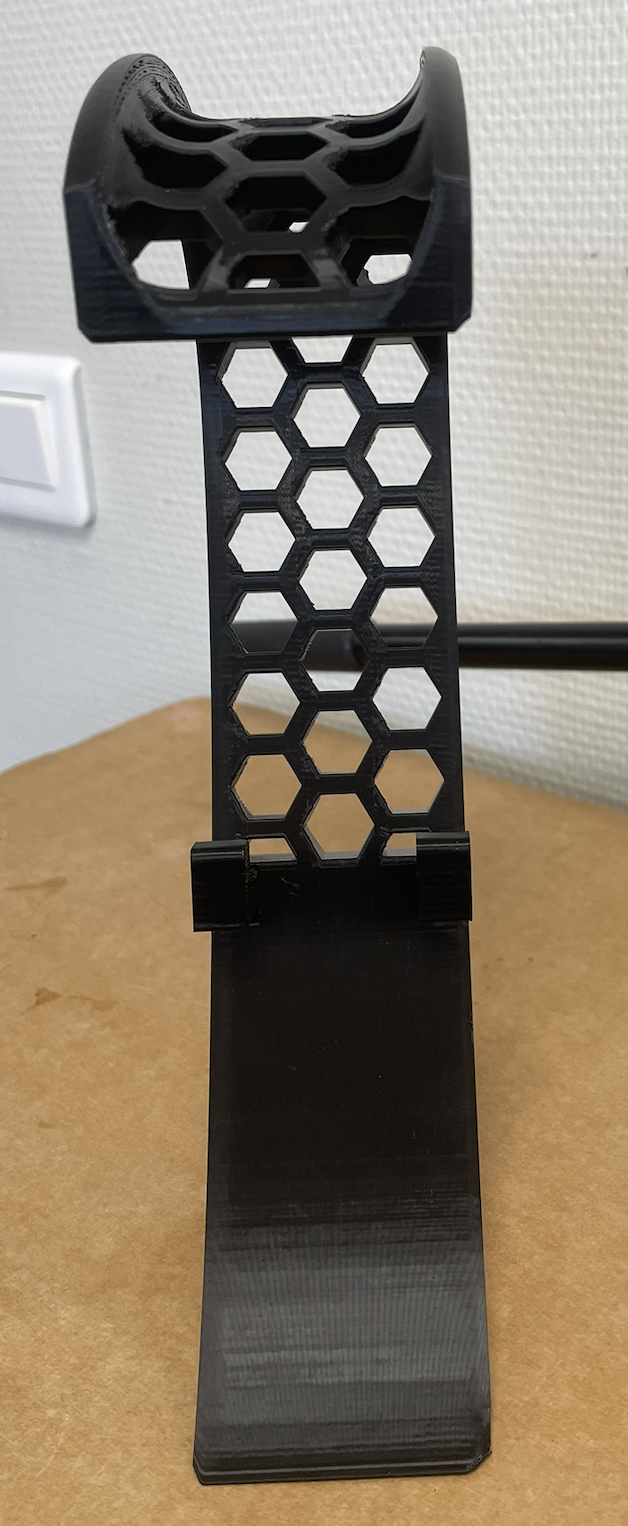

Photo du support imprimer en 3D :

Certaines personnes pourrait ne pas apprécié le support téléphone (malgrès son utilité prouvé très éfficace). Nous avons donc mit a disposition la version finale avec et sans le support de téléphone.

Voici ce que nous avons utilisé pour l'impression :

-prusa XL5T

-56m de PLA generic / 170g

-temps d'impréssion de 11h

-coût 4,30e