Fraiseuse PCB  ¶

¶

Il s'agit du modèle "CNC 3018 Pro" : petite fraiseuse 3 axes permettant de faire de la gravure "à l'anglaise" sur des PCB.

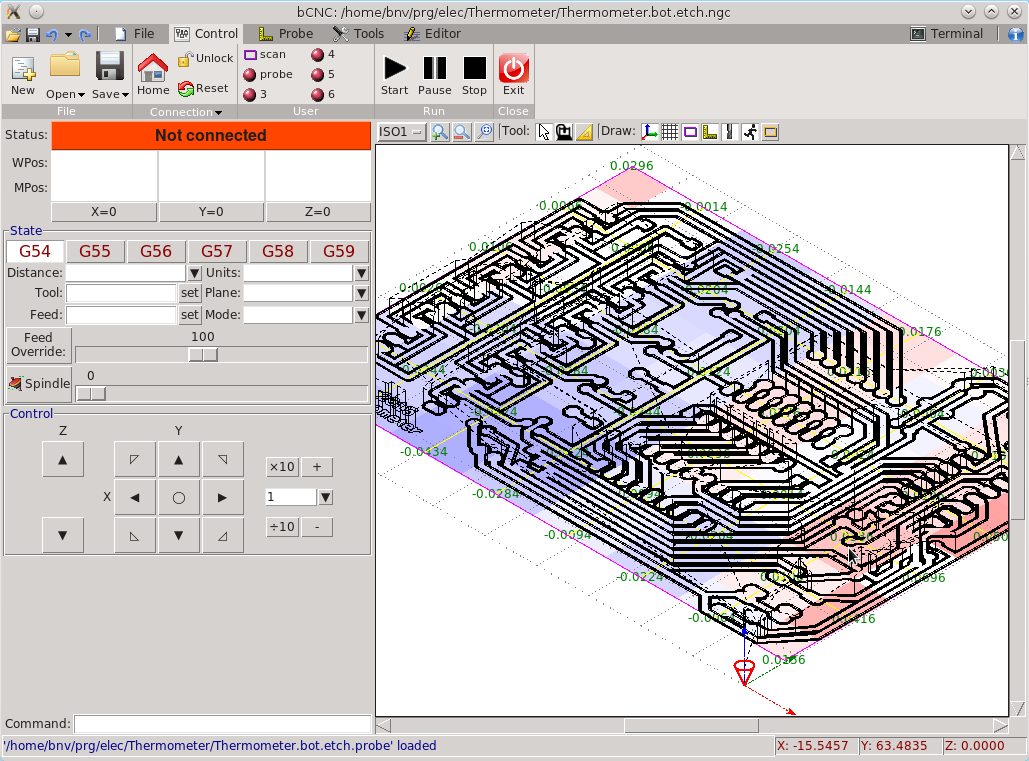

L'interpréteur de GCode déjà en mémoire dans la machine est GRBL. Cela rend cette machine utilisable avec beaucoup de logiciels de pilotage. Nous utilisons pour cela bCNC et Inkscape pour générer le GCode.

Elle est fournie avec plusieurs pointes javelots identiques et le diamètre de la pince est 3.17 mm (1/8 pouce).

Documentation en ligne  ¶

¶

Graver des PCB avec votre fraiseuse CNC, les 6 étapes clés : https://www.cncfraises.fr/content/25-gravure-pcb-fraiseuse-cnc

Page wikipedia sur le circuit imprimé : https://fr.wikipedia.org/wiki/Circuit_imprim%C3%A9

Chaine logicielle (merci Gauthier !)  ¶

¶

Voici une liste de logiciels libres pour la conception et la réalisation de circuits imprimés :

- Kicad (https://kicad.org/) disponible sur Linux, Mac et Windows pour la conception et le dessin du circuit imprimé.

- Flatcam (http://flatcam.org/) disponible sur Linux et Windows pour générer des fichiers GCode pour graveuse. Il permet de convertir les fichier Gerber ainsi que le fichier Excellon (de perçage) en GCode et s'utilise donc parfaitement en complément de Kicad. Il accepte aussi les fichiers SVG.

- bCNC (cf ci-dessous) pour envoyer le GCode à la fraiseuse. Il en existe beaucoup d'autres pour GRBL https://github.com/gnea/grbl/wiki/Using-Grbl

Pour l'utilisation de KiCAD : https://projets.cohabit.fr/redmine/projects/documentation-logiciels/wiki/KiCad

Pour l'utilisation de FlatCAM : https://projets.cohabit.fr/redmine/projects/documentation-logiciels/wiki/FlatCAM

bCNC¶

Installation et lancement de bCNC¶

Sur une distribution LINUX :¶

sudo apt-get updatesudo apt-get upgrade pour d'abord faire les mises à joursudo apt-get install git python python3-tk python-pip installation des éléments indispensablessudo pip install --upgrade bCNC installation de bCNC

Pour lancer ensuite bCNC :python -m bCNC

Tkinter doit être installé. S'il ne l'est pas :sudo apt-get install python-tk

Sur WINDOWS (10) :¶

Suivre les instructions de cette page , au paragraphe "Windows\Using pip python3" :En résumé :

- installer python 3 en cochant les bonnes options,

- ouvrir un terminal windows,

- commande d'installation :

py -m pip install bCNC - commande pour lancer bCNC :

py -m bCNC

Plus d'informations, sur le git : https://github.com/vlachoudis/bCNC

Installation de la plaque PCB¶

Simple face¶

PCB de 10x15 cm collé avec du ruban adhésif double face au centre d'une plaque martyr en MDF de 13x16 cm et 15 mm d'épaisseur (10 + 5). Cette plaque est fixé avec des accroches sur le plateau, qui s'appuient sur les bords de la plaque martyr. Le ruban adhésif doit bien couvrir toute la surface du PCB.

Double face¶

Cette configuration est suffisante pour une gravure simple face, mais pas pour une gravure double face : les fixations ne sont pas assez fortes et peuvent se dévisser avec les vibrations.

Il faut préparer une plaque martyr en PMMA vissée directement au plateau à l'aide d'écrous "nuts" glissés dans les rails, puis venir coller le PCB dessus, soit avec du ruban adhésif double face, soit en suivant la méthode de Christophe (CNCfraises) avec du blue tape et de la cyanoacrylate.

Avant de commencer la gravure, il faut faire au moins 2 trous symétriques, qui traversent le PCB et les 3/4 de la plaque martyr.

Paramètres et retours d'expériences¶

La vitesse de rotation de la broche de notre CNC n'atteint pas les 2000 tr/min, d'après bCNC. Or il est recommandé des vitesses allant de 20000 à 60000 tr/min avec une pointe javelot.

Malgré cette faible vitesse, les gravures réalisés avec les pointes de 0.2 et sans lubrification ont plutôt bien fonctionné.

Cependant, nous avons cassé la pointe de l'EVOMAX 0.1 au bout d'une minute d'usinage alors que la vitesse d'avance de 120 mm/min est celle préconisée par CNCfraises : problème de lubrification ? vitesse de broche trop faible ? vibrations ?

Utilisation de bCNC¶

Procédure bCNC¶

- Connecter l'ordinateur à la carte de contrôle : dans l'onglet

File, choisir le port et cliquer sur

File, choisir le port et cliquer sur  Open pour connecter la fraiseuse à bCNC.

Open pour connecter la fraiseuse à bCNC. - Pour déplacer les axes et démarrer la broche, il faut aller dans le menu

Control. Cela permet de vérifier que tout fonctionne.

Control. Cela permet de vérifier que tout fonctionne. - Charger le fichier Gcode, icone

Open : il s'affiche sur l'écran principale et on y voit les tracés des mouvements de la fraiseuse.

Open : il s'affiche sur l'écran principale et on y voit les tracés des mouvements de la fraiseuse. - Placer l'outil à utiliser.

- Réglage de l'origine : déplacer la broche dans un coin du PCB et cliquer sur X=0 et Y=0 pour régler l'origine dans le plan XY.

- Pour régler le Z=0 : démarrer la broche et la faire descendre au raz du PCB à l'aide des différents incréments de déplacement (1 mm, 0.1 mm, 0.01 mm, ...) jusqu'à marquer la surface et entendre un léger bruit. Le réglage de l'origine en Z doit se faire pour chaque changement d'outil !

- Autre méthode pour régler le Z=0 : utiliser un multimètre en mode test de continuité, connecter une des sondes au cuivre du PCB et l'autre à l'outil, faire descendre très progressivement l'outil jusqu'à ce qu'il y ait continuité.

- Lancer l'usinage en cliquant sur le bouton

Start. Le bouton

Start. Le bouton  Pause permet de mettre en pause la machine, mais celle-ci s'arrête à l'endroit où elle est, et à la fin de l’exécution de la ligne de Gcode.

Pause permet de mettre en pause la machine, mais celle-ci s'arrête à l'endroit où elle est, et à la fin de l’exécution de la ligne de Gcode.

Vitesse de broche  ¶

¶

On peut faire varier la vitesse de rotation de la broche à l'aide d'un curseur. Nous remarquons qu'au delà de 1000 tr/min environ, la broche ne tourne pas plus vite : limite physique de la broche installée ? ou limite de son alimentation électrique ?

Surfaçage¶

Il est possible de générer un parcours d'outil pour du surfaçage avec bCNC :

- Réglages des vitesses de déplacement et de la profondeur de passe : cliquer sur

Material en haut à gauche.

Material en haut à gauche.

- Paramètres de l'outil (type, forme, diamètre, ...) : cliquer sur

End Mill en haut à gauche.

End Mill en haut à gauche.

- dans le menu CAM, cliquer sur

Flatten et renseigner les informations :

Flatten et renseigner les informations :

| X start & Y start | coordonnées du point de départ | commentaire |

| Width to flatten | largeur du surfaçage en mm | |

| Height to flatten | hauteur du surfaçage en mm | |

| Depth to flatten | profondeur du surfaçage en mm | valeur négative uniquement, ex : -0.1 |

| Raster border | la fraise termine le surfaçage en faisant un contour extérieur | |

| Cut direction | climb ou conventional : explications | |

| Pocket type | Offset = parcours en spirale ; Raster = parcours en zig-zag |

- Et cliquer sur "Flatten", au dessus des paramètrs pour générer le parcours d'outil.

Le parcours apparaît dans la fenêtre principale. Il suffit ensuite de régler l'origine et de lancer l'usinage en cliquant sur Play dans le menu

Play dans le menu  Control.

Control.

Retour d'expérience

Nous avons fait un essai de surfaçage sur 100x50 mm, avec une profondeur de -0.1 mm, un recouvrement de 50% ("stepover"), un diamètre de fraise cylindrique 3.175 mm, une vitesse d'avance de 600 et une vitesse de plongée de 250.

L'usinage dure quelques minutes et le résultat est correct.

A tester : Génération du GCode avec Inkscape ?¶

A faire : procédure pour le double face¶

Précautions¶

Lorsque le fraiseuse est déconnectée de l'ordi ou éteinte, il faut bien penser à redéfinir le point d'origine.

Lorsque nous souhaitons démarrer notre découpe, il faut s'assurer d'enclencher la rotation de la "pointe" avant.

Cela permet d'éviter de tordre et d'abimer la pointe si la rotation n'est pas active lorsque que la machine descend vers le PCB.

Après la gravure¶

Il faut s'assurer de bien nettoyer le PCB pour enlever toute la poussière dans les sillons. Pour cela : aspirateur + chiffon + acétone ou alcool iso + brosse à dent.

Ensuite, il faut vérifier au multimètre qu'il n'y a pas de court-circuit entre les pistes et éventuellement faire se servir d'une loupe.

Liste des fraises et forets¶

Tous les outils ont un diamètre de queue 3.175 mm.

Forets¶

Gunlap

0.3 x 5.5

0.4 x 6.5

0.5 x 7.0

0.6 x 8.5

0.7 x 9.0

0.8 x 9.5

0.9 x 1.0

1.0 x 9.0

1.1 x 9.0 "tronqué"

1.2 x 10.0

ACK

0.8 x 10.16

1.0 x 9.5

1.2 x 9 ?

1.4 x 10.5

1.6 x 10.0

1.8 x 10.0

2.0 x 12.0

2.4 x 10.0

2.6 x 12.0

3.0 x 12.0

Fraises¶

"diamants", longueurs ~8-10 mm

0.8 - 1.0 - 1.2 - 1.4 - 1.6 - 1.8 - 2.0 - 2.2 - 2.4 - 3.17 mm

CNC fraises

2x Ø0.8 hélicoïdale

Pointes javelot¶

Angle = 15°

Diamètre pointe = 0.2 mm

Il en reste 10, 8, 5 ! "aliexpress"

1x Pointe javelot 1 dent 30° carbure EVOMAX : pointe 0.1 mm et queue 3.175 mm (réf PJ1D30EVOMAX CNC fraises)

/!\ pointe cassée /!\ Ø pointe ~ 0.2 mm

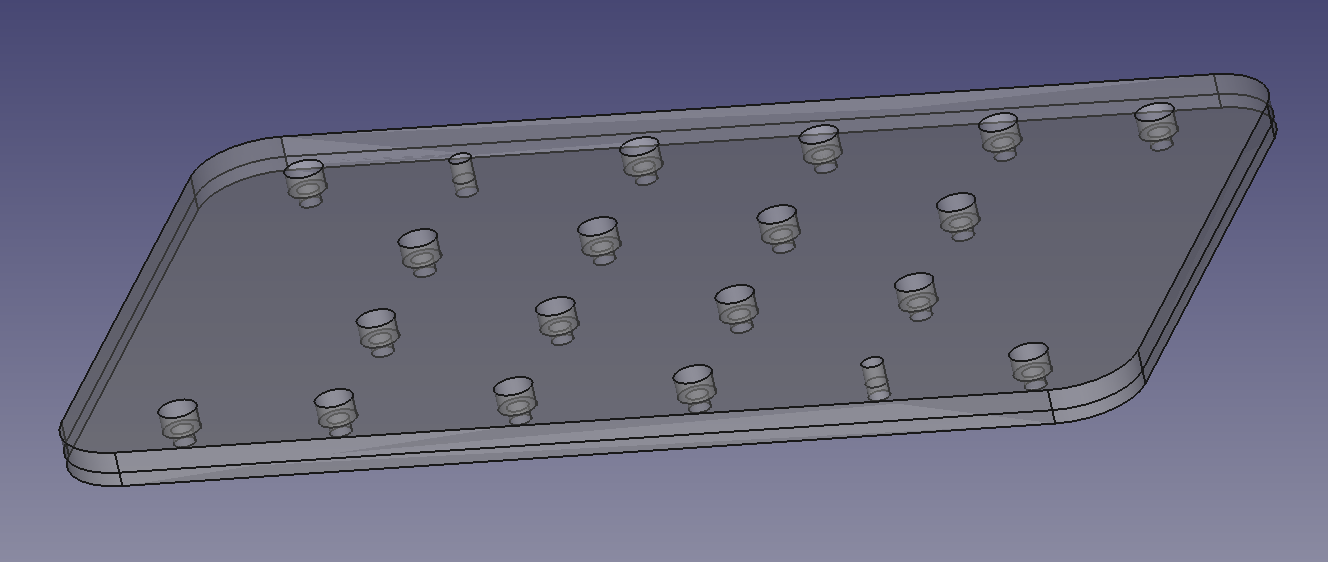

Plaque martyr et surfaçage¶

Pape Gueye a réalisé pendant son stage au Fablab une plaque martyr pour la fraiseuse : voir sa page perso Pape_Gueye.

A partir de son travail nous avons fait le fichier Freecad plaque_martyr.FCStd

La plaque martyr fait 300x180 mm, soit la surface du plateau de la fraiseuse. Elle a été usinée dans une plaque de PMMA transparent d'épaisseur 10 mm.

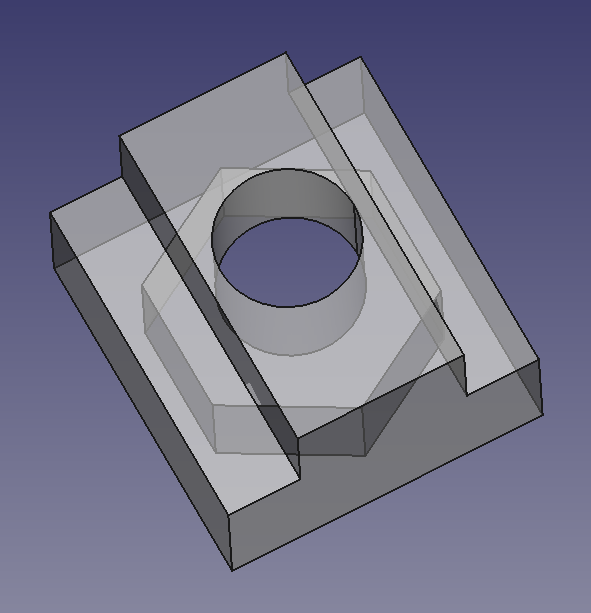

Elle est fixée au plateau grâce à 4 vis M6x16 qui se vissent dans des écrous, insérés dans des nuts. Ces nuts en forme de "T" sont glissés dans les rails.

Fichier de construction des nuts : nuts_6mm.FCStd

Fichier de fabrication des nuts : nuts_6mm.stl

Fabrication de la plaque martyr¶

La plaque martyr est d'abord découpée dans du PMMA d'épaisseur 10 mm avec des trous de Ø6 mm plaquemartyr_trous6mm.svg .

On découpe ensuite dans du MDF, peu importe l'épaisseur, la même plaque mais avec des trous de Ø10.5 mm et 2 trous de Ø6 mm plaquemartyr_guide_trous10mm.svg .

Cette dernière sert de masque de perçage pour la plaque en PMMA.

On aligne ces 2 plaques et on les visse entre elles à l'aide de 2 vis M6, dans les 2 trous de Ø6 mm. On perce ensuite d'une profondeur de 6 mm environ avec un foret Ø10 mm pour aléser les trous.

Surfaçage¶

Avec bCNC, on génère un Gcode de surfaçage de 160x110 mm et -0.1 mm de profondeur, car les PCB ont habituellement une taille de 150x100 mm.

On colle ensuite le PCB avec du ruban adhésif double-face sur la zone surfacée.

Exemple de plateau martyr : https://castoo.pagesperso-orange.fr/cnc/cnc_martyr.html