Carnet de Bord : Initiation à la Fabrication Numérique et Prototypage¶

1. Approche théorique et distinctions techniques¶

- Dans un premier temps, nous avons pu appréhender les bases fondamentales de l'image numérique nécessaire à la production. Nous avons distingué deux familles :

D'une part, les images matricielles (ou raster), comme les formats .jpeg, .png ou .tiff. Nous avons noté qu'elles fonctionnent avec des quadrillages de pixels ; elles sont idéales pour la photographie, mais nous perdons de la qualité et de la netteté dès que nous zoomons dessus.

- D'autre part, nous avons étudié les images vectorielles. C'est le format clé pour notre atelier car il repose sur des courbes de Bézier (formules mathématiques) et permet de ne perdre aucune qualité, quel que soit le niveau de zoom. C'est ce type de fichier qui est indispensable pour la typographie, les logos et surtout pour guider les machines de découpe.

2. Prise en main du logiciel et contraintes¶

Ensuite, nous avons appris à maîtriser le logiciel de DAO avec les différentes formes géométriques. Nous avons dû intégrer des contraintes techniques strictes pour la découpeuse laser :

- Nous devons respecter un format maximal de 50mm par 50mm.

- Pour réaliser la meilleure découpe, nous avons identifié qu'il faut utiliser un rouge vif pour les contours.

- Nous avons réglé la taille du trait de découpe à 0,2 pour assurer la précision de la machine.

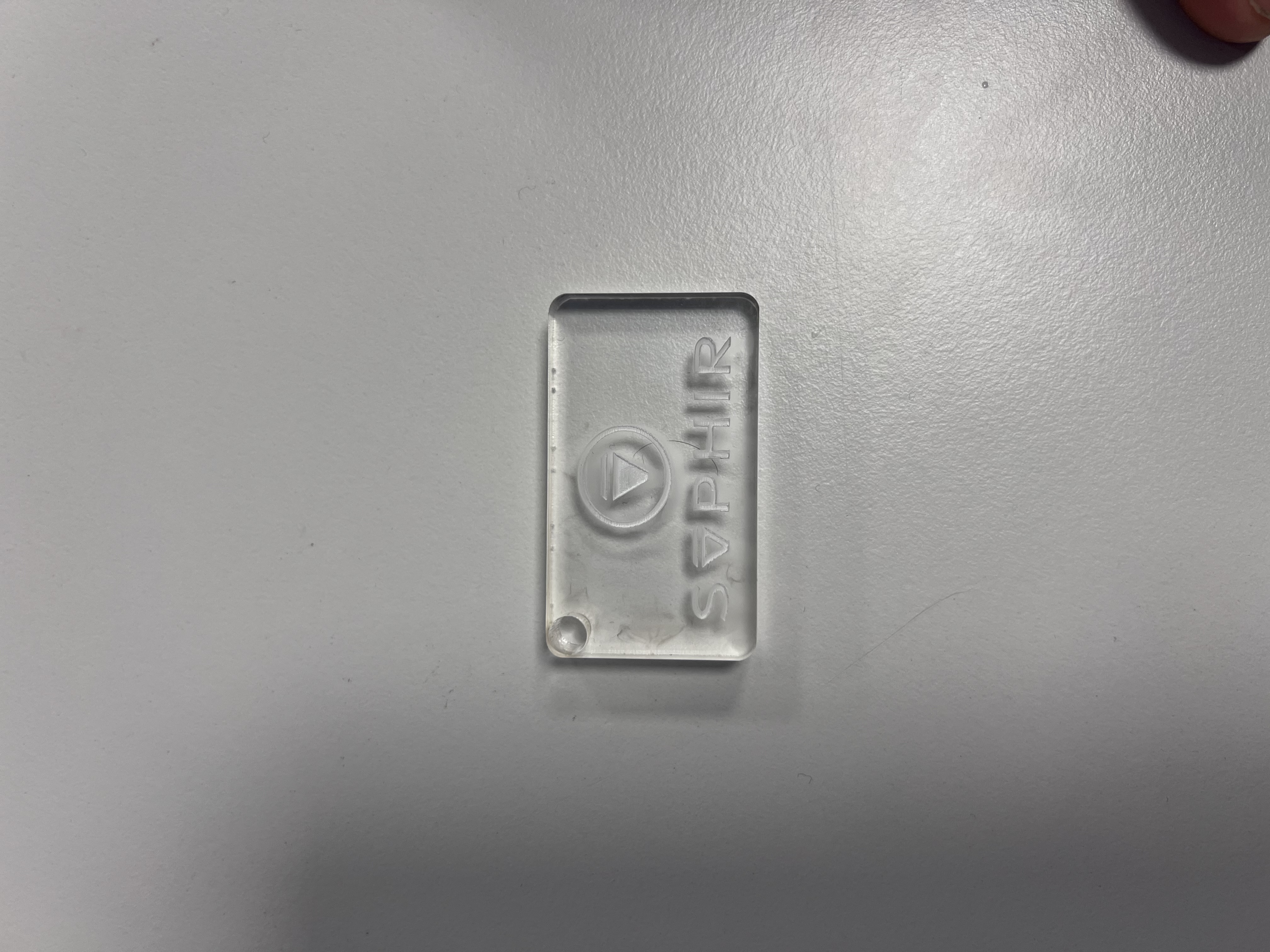

3. Réalisation du prototype : Le cas "Saphir"¶

Pour la mise en pratique, nous avons travaillé sur l'intégration d'une identité visuelle existante, celle de mon ancienne marque de prêt-à-porter "Saphir".

Pour la structure du porte-clés, nous avons commencé par créer une forme rectangulaire que nous avons dimensionnée avec une largeur de 50mm et une hauteur de 30mm. Pour obtenir un design plus abouti et moins brut, nous avons arrondi les angles en ajustant les "corners" à l'aide du pad (outil d'édition de nœuds). En haut à gauche, nous avons inséré un cercle d'environ 5mm de hauteur et de largeur pour créer l'œillet du porte-clés. Nous avons passé ces éléments (le rectangle et le cercle) en fond vide avec un contour rouge vif maximal pour signifier la découpe à la machine.

Concernant le marquage, nous avons importé le logo "Saphir" depuis un fichier photo (.png). Comme vu en théorie, nous avons dû le convertir. Nous sommes allés dans l'onglet "Chemin" puis avons sélectionné "Vectoriser un objet matriciel". Nous avons appliqué la vectorisation sans modifier les réglages, car le seuil de détection par défaut était correct.

Une fois le logo vectorisé, nous l'avons passé en couleur noire. Cette étape est cruciale car elle permet au logiciel de comprendre qu'il ne faut pas découper cette zone, mais simplement graver la matière. Enfin, pour finaliser le projet, nous sommes passés par l'onglet fichier pour "enregistrer sous" et préparer l'exportation vers la machine.

4. Phase de fabrication : Production sur Plexiglas¶

Pour la matérialisation de notre porte-clés "Saphir", nous avons fait le choix esthétique d'un support en Plexiglas(PMMA). Cette étape s'est déroulée sur la découpeuse laser pilotée via le contrôleur Lightburn.

Calage et réglage de la focale Dès l'installation du matériau dans la machine, nous avons été

confrontés à une contrainte technique spécifique au support transparent. Le capteur de mise au point de la machine (autofocus) ne parvenait pas à détecter la surface du Plexiglas. Pour contourner ce problème, nous avons dû placer une petite plaque métallique (ou une cale) sur le Plexiglas.

Cela a permis au capteur de "sentir" la hauteur et de régler correctement la distance focale du laser. Sans cette manipulation, la gravure aurait été floue ou inexistante.

Procédure de lancement et sécurisation Une fois la mise au point effectuée et la cale retirée, nous avons suivi la procédure stricte de lancement sur le panneau de contrôle de la machine :

Définition du point zéro : Nous avons positionné la tête laser à l'endroit souhaité et appuyé sur le bouton "Origine" pour valider le point de départ.

Chargement du projet : Nous sommes allés dans le menu "Fichiers" pour sélectionner et valider notre document préparé précédemment.

Vérification du gabarit (Framing) : Avant toute action irréversible, nous avons utilisé la fonction "Frame". Cette étape nous a permis de voir la tête laser parcourir le contour de la zone de travail (sans tirer de laser) pour nous assurer que notre porte-clés ne dépassait pas de la chute de Plexiglas.

5. Lancement de la production¶

Enfin, après avoir validé le positionnement, nous avons impérativement activé le système de ventilation (nécessaire pour l'évacuation des fumées de plastique brûlé) avant d'appuyer sur "Start" pour lancer la découpe et la gravure finales.

6. Analyse des résultats et bilan technique¶

La phase de production a permis d'aboutir à des résultats contrastés, offrant un retour d'expérience essentiel sur les limites techniques de la gravure laser sur petits formats :

Réussite du prototype "Saphir" :

Comme l'illustre la première prise de vue, le porte-clés principal est une réussite technique. La découpe périmétrale est nette, l'arrondi des angles est fluide et l'œillet est parfaitement fonctionnel. La gravure du logo, grâce à une vectorisation efficace, présente un contraste optimal et une excellente lisibilité sur le Plexiglas.

Limites de définition sur les petits formats :

L'analyse de la seconde série de tests met en évidence les contraintes liées à la miniaturisation. Sur ces pièces, nous constatons que les détails trop denses et les tracés trop fins n'ont pas bénéficié d'un rendu satisfaisant.

Interprétation technique : Ce phénomène s'explique par le fait que la chaleur dégagée par le laser sur une surface trop restreinte finit par fusionner les détails entre eux. Lorsque le motif est trop complexe par rapport à la taille de l'objet, la précision de la machine atteint ses limites physiques, entraînant une perte de lisibilité et un aspect "brûlé" ou empâté.

Sources académiques et techniques :

Galerie photo personnelle pour l’importation du logo.