RiboLyser¶

Contexte¶

Malgré les avancées en biologie moléculaire et les techniques de détection de plus en plus sophistiquées, l'étape d'extraction d'ADN reste un goulot d'étranglement. Il faut broyer toujours plus d'échantillons, toujours avec une efficacité maximale ce qui signifie être flexible dans les volumes traités mais aussi dans la force de lyse mécanique. Selon si on extrait de l'ADN à partir d'un cheveu, d'un échantillon de terre, de nourriture pour chat, etc... la stratégie doit s'adapter et les fournisseurs de matériel se tirent la bourre pour proposer les systèmes les plus versatiles (ou au contraire restent sur une niche spécifique sur laquelle personne ne vient les chercher).

Le Ribolyser est une machine d'extraction d'ADN utilisée par l'école d'ingénieur Bordeaux Sciences Agro. Cette machine doit servir sur un projet de génétique de l'Abeille Noire du Sud-Ouest qui fait l'objet d'un programme de conservation par le Conservatoire des Races d'Aquitaine qu'ils accueillent dans leurs locaux. Régulièrement des abeilles sont prélevées dans des ruchers expérimentaux pour suivre la pollution génétique par l'abeille domestique. Leur ADN doit être extrait pour qu'on puisse suivre certains gènes qui témoignent de leur lignée maternelle. Lors du processus d'extraction, la lyse mécanique doit être optimale. Cela peut être fait à la main mais s'il y a un trop grand nombre d'échantillons, c'est la tendinite assurée et/ou l'apparition de variabilité due à l'opérateur. Passer par une machine permet de lyser mécaniquement de manière standardisée. Les enseignants ont accès à des machines dernier cri mais pas les étudiants, or ce sera leur projet de standardiser l'extraction d'ADN d'abeille.

Les étudiants devront donc utiliser le FastPrep 120 Hybaid Ribolyser détenu par l'école, cependant l'une des pièces qui doit supporter beaucoup de contrainte est cassée. Un enseignant nous a donc demandé de refaire cette pièce pour que les étudiants puissent utiliser la machine.

Premières démarches¶

Initialement, l'enseignant qui nous a contacté voulait retirer la pièce de la machine et nous la ramener pour qu'on puisse la refaire. Or, la pièce est coincée donc nous sommes directement allé sur place pour voir quel est le problème, discuter des solutions, et prendre des photos et des mesures.

La pièce est maintenue par trois vis. Deux d'entre elles ont été retirées avec succès mais la dernière est restée coincée. Pour cause, ces vis ont été rodées sur une partie du filetage pour qu'elles ne se dévissent pas lorsque la machine est en marche. La dernière vis est ainsi bloquée au niveau du deuxième filet.

Nous avons donc récupéré la machine pour pouvoir sortir la pièce avec les moyens du Fablab.

Extraction de la pièce à remplacer¶

Lorsque nous étions dans les locaux de Bordeaux Sciences Agro, nous avons contraint la pièce pour déboulonner au-dessous. Nous avons pris le risque de casser encore plus la pièce. En effet, la pièce ayant une forme simple et répétitive, nous avons jugé que ce n'était pas un problème pour la modélisation de celle-ci.

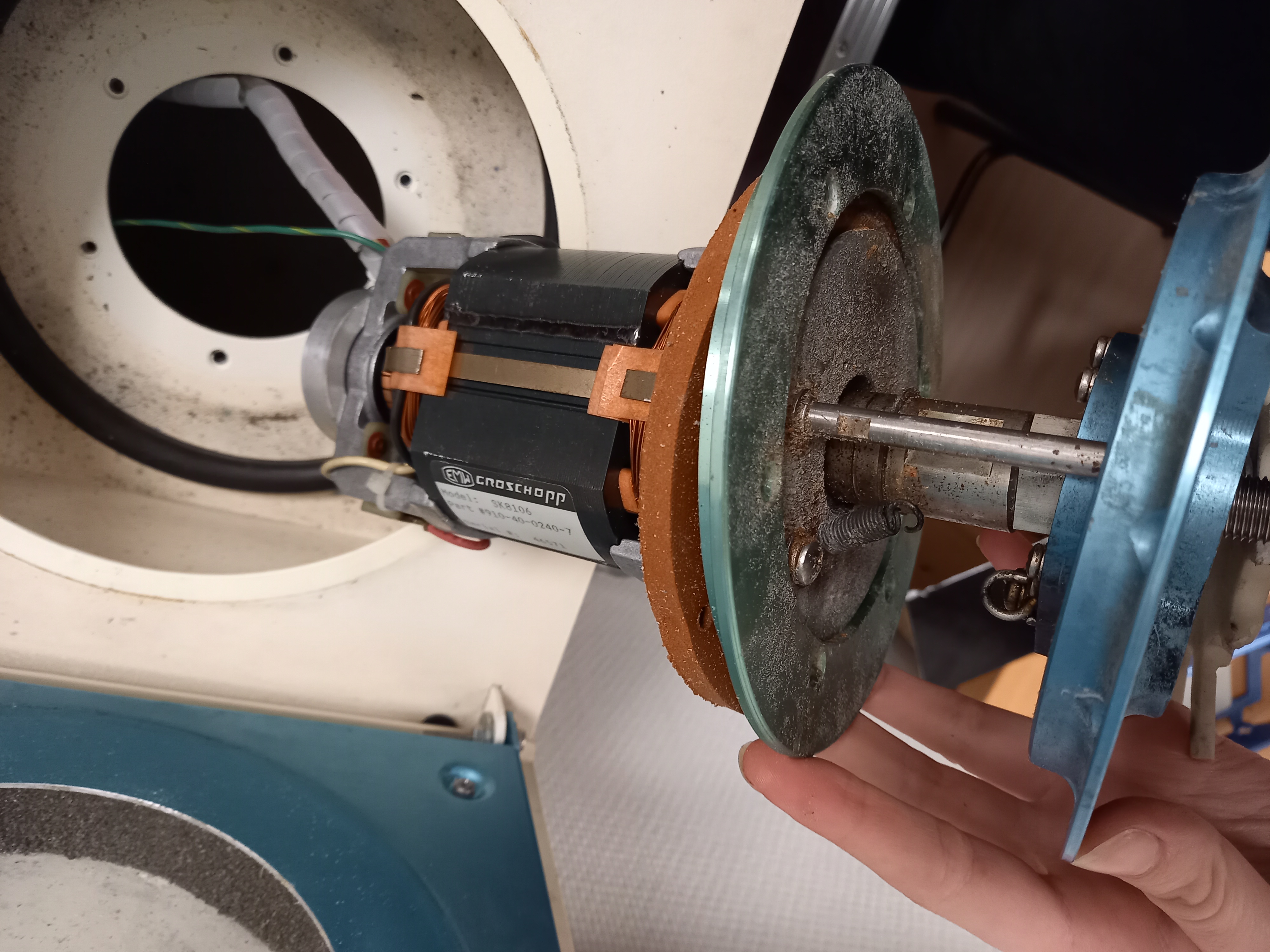

Cependant, l'opération n'a pas fonctionné car l'axe tourne simultanément. Il faut donc le maintenir lors du dé-assemblage. Les moyens sur place et le temps nous limitaient. Nous avons donc décidé de ramener la machine pour pouvoir prendre le temps d'extraire la pièce en essayant de ne pas trop endommager les vis.

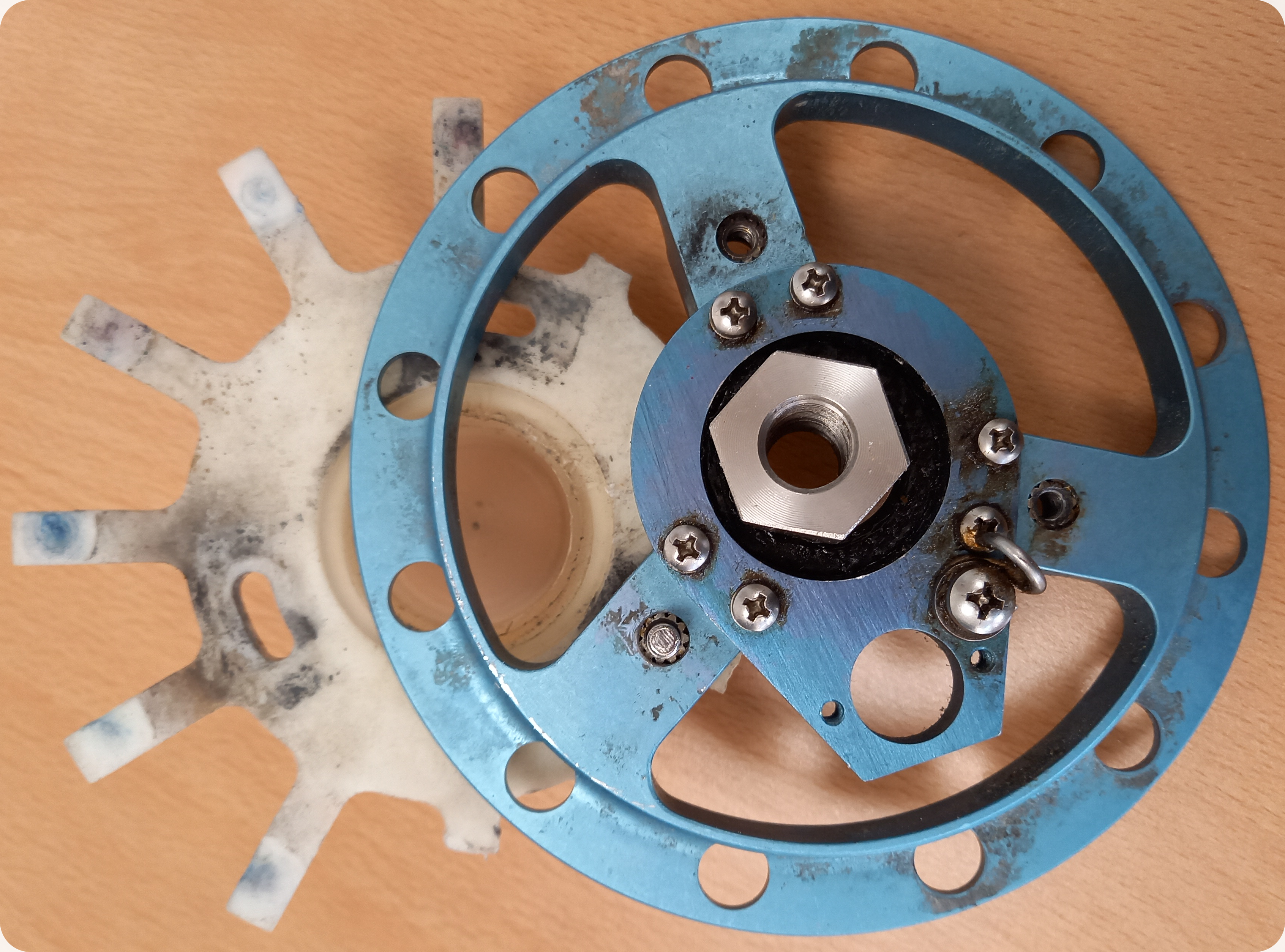

Nous avons dévissé la pièce verte du carter ce qui nous a permis de sortir l'ensemble motorisé et ainsi de maintenir l'axe du rotor pour déboulonner au dessus de la pièce bleue (cf. photo 1). Nous avons ensuite détaché le ressort de la pièce bleue puis la pièce bleue de l'axe du rotor (cf. photo 2 & 3).

|

|

|

|---|---|---|

| Photo 1 : Ensemble motorisé | Photo 2 : Pièce bleue et pièce à remplacer extraites (vue du dessus) | Photo 3 : Pièce bleue et pièce à remplacer extraites (vue du dessous) |

Maintenant que la pièce à remplacer n'est plus fixé à la machine et que nous avons limité les éléments autour, nous avons une meilleure vision de la manière de procéder pour l'extraction de cette pièce et cette opération sera menée de manière plus confortable avec moins de risques d'endommager une pièce.

Après observation, il a été constaté que le pas de vis est endommagé. La vis a été sciée et la pièce libérée.

Pour remplacer la vis endommagée, ses dimensions sont prises puis de nouvelles sont commandées.

Le diamètre de la tête de la nouvelle vis est supérieur de 1 mm au diamètre requis. Au tour conventionnel, on effectue un chariotage de la tête de vis pour l'ajuster. On chariote ensuite le filet vers le bout de la vis en utilisant un outil à tronçonner. Lors du test de la vis dans l'assemblage, il est observé qu'il faut forcer pour visser. On suppose que le problème vient du pas de vis. Ainsi, on procède à l'ajustage à l'aide d'un taraud pour la vis et d'une filière pour le trou qui l'accueillera. Un test est de nouveau effectué et l'assemblage est validé. Enfin, on colle le capuchon orange à la vis.

Modélisation de la pièce à remplacer¶

Il s'agit d'une pièce en polypropylène qui sera très contrainte.

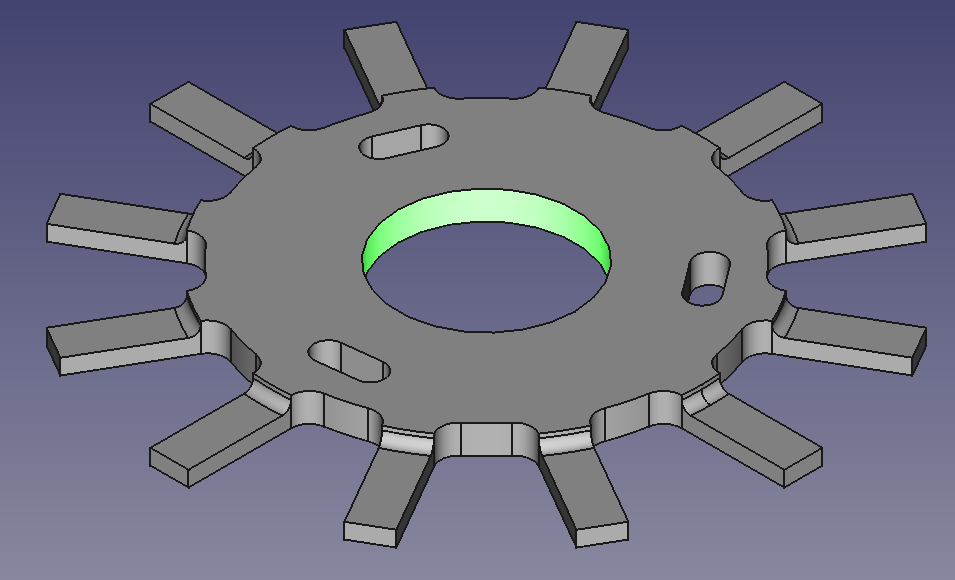

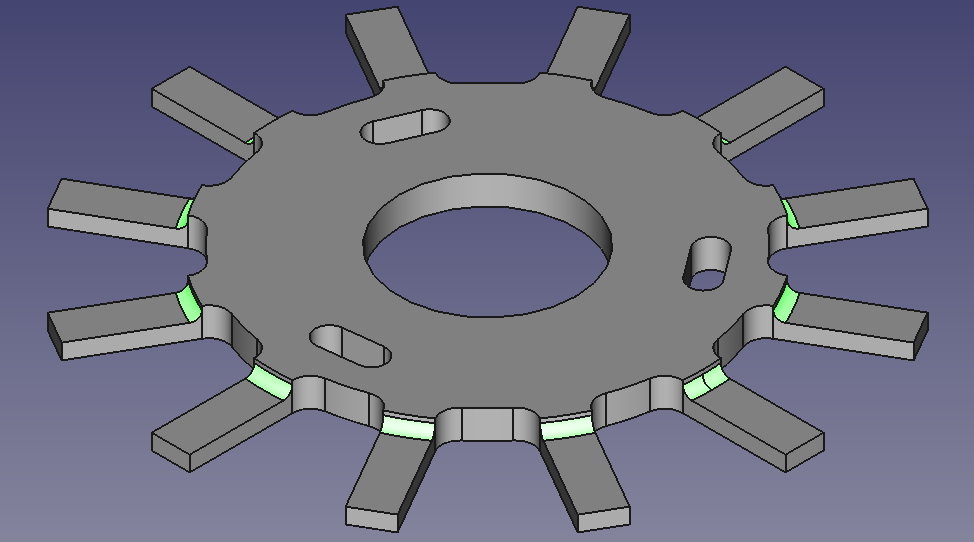

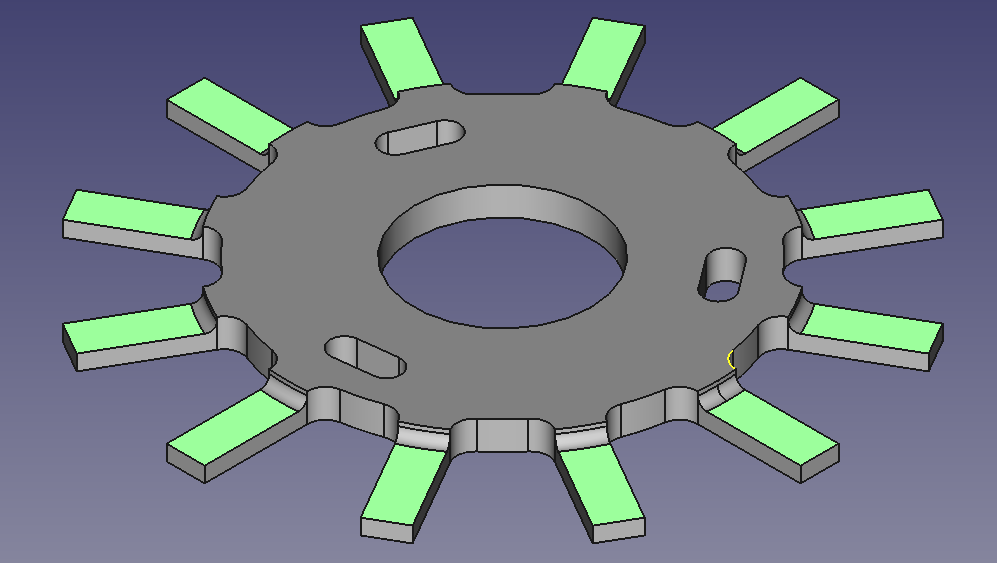

On a modélisé sur FreeCAD la pièce après avoir pris les mesures nécessaires sur la pièce existante.

|

|

| Modèle de la pièce à remplacer (vue du dessus) | Modèle de la pièce à remplacer (vue du dessous) |

|---|

| Fichier de construction de la pièce en polypropylène (dernière version) |

|---|

| piece-poly_V2.FCStd |

Le modèle comporte quelques défauts, donc après avoir reçu des conseils d'une personne expérimentée, on a re-modélisé la pièce puis paramétré le path.

Réalisation de la pièce à remplacer¶

On va pour commencer faire des tests avec du MDF pour vérifier les trajectoires outils programmées.

| Outils | N (tr/min) | Vf (mm/min) | V descente (mm/min) |

|---|---|---|---|

| Fraise cylindrique Ø8 | 25000 | 6000 | 2000 |

| Fraise cylindrique Ø2 | 25000 | 6000 | 2000 |

| Fraise boule Ø4 | 25000 | 6000 | 2000 |

/!\ Les valeurs ci-dessus sont des valeurs maximales, elles pourront être diminuées lors de l'usinage. /!\

En parallèle, on imprime la pièce avec une imprimante 3D à filament. Pour cause, pouvoir imprimer la pièce rend sa fabrication plus accessible. On teste ainsi une impression en PETG.

Paramètres d'impression :- Wall line count : 11

- Infill Density : 20%

- Infill Pattern : grid

- Printing T° : 230°C

- Build Plate T° : 60°C

- Support : oui

Après avoir remonté la machine, on met à l'épreuve la résistance de la pièce dans lorsque la machine est en fonctionnement.

|

|

|---|---|

| Machine remontée avec la nouvelle pièce | |

Le ribolyser n'est pas utilisé en continu. La durée d'un broyage va jusqu'à 45 secondes maximum, à une vitesse minimale de 4 m/s et maximale de 6,5 m/s. Dans le cas de lyses répétées ou d'un nombre d'échantillons à lyser supérieur à 12, une attente de 5 minutes est requise entre chaque broyage. Cette étape d'attente sert à faire refroidir les échantillons (car ce qui doit être obtenu est thermosensible) et les pièces mécaniques.

Exemples de séquences de lyse :- Etude de la flore microbienne du sol : 3 runs successifs de 30 secondes à 4 m/s.

- Etude de bactéries qui ont une paroi solide : faire 1 run intense de 45 secondes à 6.5 m/s, centrifuger pour faire culotter les débris, récupérer le surnageant, remettre un tampon de lyse neuf et refaire un run de 45 sec à 6.5 m/s.

- Le pire qui puisse être imposé à la machine : 48 échantillons lysés avec 3 runs de 30 sec à 4 m/s, soit 12 runs espacés de 5 minutes.

Dans tous les cas, la machine n'est pas utilisée beaucoup plus d'une 1 heure dans une journée car le traitement qui suit prend du temps.

On fait donc un test dans la configuration la moins favorable pour s'assurer de la résistance de la pièce, soit 12 runs successifs de 45 secondes à 6.5 m/s.

Les pièces mécaniques chauffent rapidement, alors on rallonge l'attente entre les runs pour les 6 derniers (environ 7 minutes de repos).

Conclusion de l'expérience : la pièce a bien tenu et ne semble pas s'être endommagée de manière significative.

Solution de remplacement par impression 3D¶

L'une des solution de fabrication qui s'est proposée est l'impression 3D.

L'impression 3D, en comparaison avec l'usinage, est plus abordable et plus accessible. Les matériaux imprimables sont cependant plus limités.

La pièce a ainsi été fabriquée en PETG ou polyester glycolisé, un plastique résistant mais relativement simple à imprimer. La pièce en PETG sera probablement moins pérenne que celle usinée en polyéthylène, cependant il est aisé de la reproduire.

Ici, une notice de remplacement.

| Fichier de construction pour le modèle d'impression | Modèle 3D de la pièce à imprimer |

|---|---|

| 2022-05-04_piece-vers-impression.FCStd | 2022-05-04_piece-impression.stl |