Rocket-Stove¶

Projet mené par Thierry Bombardier et réalisé par Clémence Gouyet, stagiaire au Fablab.

Création d'un four de type rocket, facile à fabriquer en "paper clay" (mélange de terre et de papier), notamment pour le fablab au Mali et principalement pour les femmes potières. Ce dispositif aura pour but d'améliorer le rendement des cuissons et de limiter les émanations de fumée.

Description générale du poêle¶

Le corps du foyer est un tube d’acier de 100mm de diamètre.

Il est alimenté en bois par le bas.

Un socle en terre cuite assure la stabilité et l’alimentation en air primaire de la combustion.

Une jupe en argile vient coiffer l’ensemble pour limiter des déperditions thermiques latérales et créer des turbulences de l’air de la combustion secondaire en haut du tube métallique.

Fichiers¶

Les fichiers de construction et de fabrication du moule du socle, du plot central et de la bride sont par ici

Moulage¶

Le four serait obtenu par "estampage" ou "matriçage" selon que l'on utilise le vocabulaire de céramique ou de mécanique. La jupe en argile serait estampée à partir d'un noyau obtenu en impression 3D. Le socle en terre cuite serait quant à lui réalisé à partir d'un moule imprimé en 3D puis retravaillé dans la masse.

1ère tentative de jupe en paper-clay¶

Nous avons réalisé une plaque de paper-clay d'environ 20mm d'épaisseur que nous sommes venus appliquer sur le noyau en PLA. Nous avons attendu environ 2j que la surface sèche pour avoir une certaine structure lors du démoulage. Il s'avère que le paper-clay a pris du retrait et il était impossible de démouler l'ensemble, nous avons donc découpé la pièce en différentes parties que nous sommes venues recoller avec une barbotine de paper-clay par la suite. Nous avons solidifié l'ensemble en l'entourant de cuivre et en rajoutant une couche de paper-clay.

3 plots sont collés avec de la barbotine autour de l'ouverture supérieure.

2ème tentative¶

Nous avons de nouveaux réalisé une plaque de paper-clay d'environ 20mm d'épaisseur mais avant de l'appliquer sur le noyau en PLA nous avons saupoudré le modèle et la plaque de talc. Après séchage il a été plus aisé de démouler la jupe.

3ème tentative¶

Il s'avère qu'après cuisson la deuxième tentative s'est fissurée car elle était trop fine. Nous avons donc réitéré la deuxième tentative en la consolidant avec du cuivre et en rajoutant une couche de paper-clay.

Séchage¶

Le paper-clay nécessite une durée de séchage plus importante qu'une céramique "commune". Il est cependant possible d'accélérer le séchage à l'aide d'un four avec une température aux alentours de 50°C.

Au séchant, le paper-clay prend un faible retrait.

Cuisson¶

La cuisson s'effectue dans un four céramique avec une température avoisinant les 1100°C. La montée en température doit être lente et la cuisson dure environ 8h. Après cuisson la pièce devient blanche.

Premier essai de fonctionnement du four et éléments à modifier¶

Premier essai¶

Après cuisson et assemblage des différentes pièces composant le four, il a été possible de mettre en fonctionnement celui-ci. Comme dit précédemment, le four est alimenté en bois par le bas. Une première combustion permet de chauffer suffisamment les fumées pour qu'elles subissent une seconde combustion, cela limite donc les émanations de fumées.

Le paper-clay étant isolant, la paroi du four ne dépasse pas les 50°C.

Éléments à modifier¶

Lors de l'essai, le four était disposé dans un courant d'air ce qui a produit un choc thermique qui a fendu la jupe. Réaliser une paroi plus épaisse pourrait permettre de palier à ce problème.

Les plots collés sur la jupe se décrochent à la cuisson dans le four céramique, il faut donc trouver une autre solution.

Il faudrait également que la jupe soit plus haute.

|

|||

Modèle économique circulaire¶

Rocket mass heater¶

D'après le document rédigé par Thierry Bombardier - janvier 2022

Description d’un "Rocket Stove" ou poêle "Dragon" : page Wikipedia¶

Le poêle de masse rocket est un type de foyer à bois performant. Il est appelé ainsi à cause du son qu'il produit en fonctionnant, semblable à celui d'une tuyère de fusée. Il faut remarquer que sous le nom "rocket stove" il y a deux "versions", le "fixe" et le "mobile". L'appellation française Dragon convient également.

|

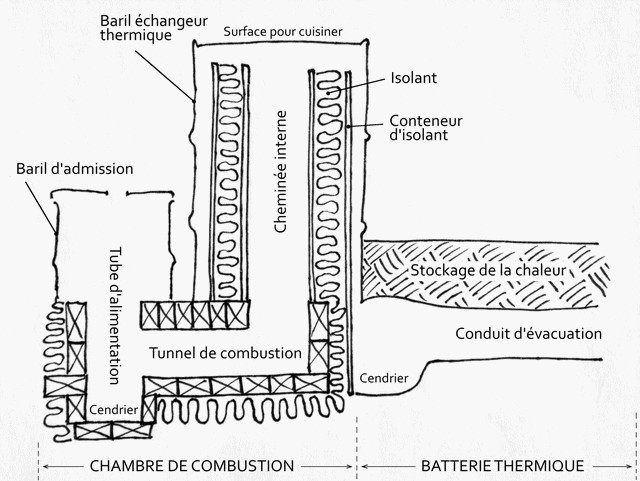

| Coupe transversale d'un poêle de masse Rocket "fixe", source |

- d'un orifice d'alimentation permettant l'arrivée d'air et la mise en place du combustible

- d'une chambre de combustion isolée;

- d'une cheminée d'évacuation isolée.

C'est cette isolation du foyer qui est responsable de l'excellente combustion du bois, produisant le son caractéristique d'une fusée.

Voir un Poêle dragon en action sur youtube

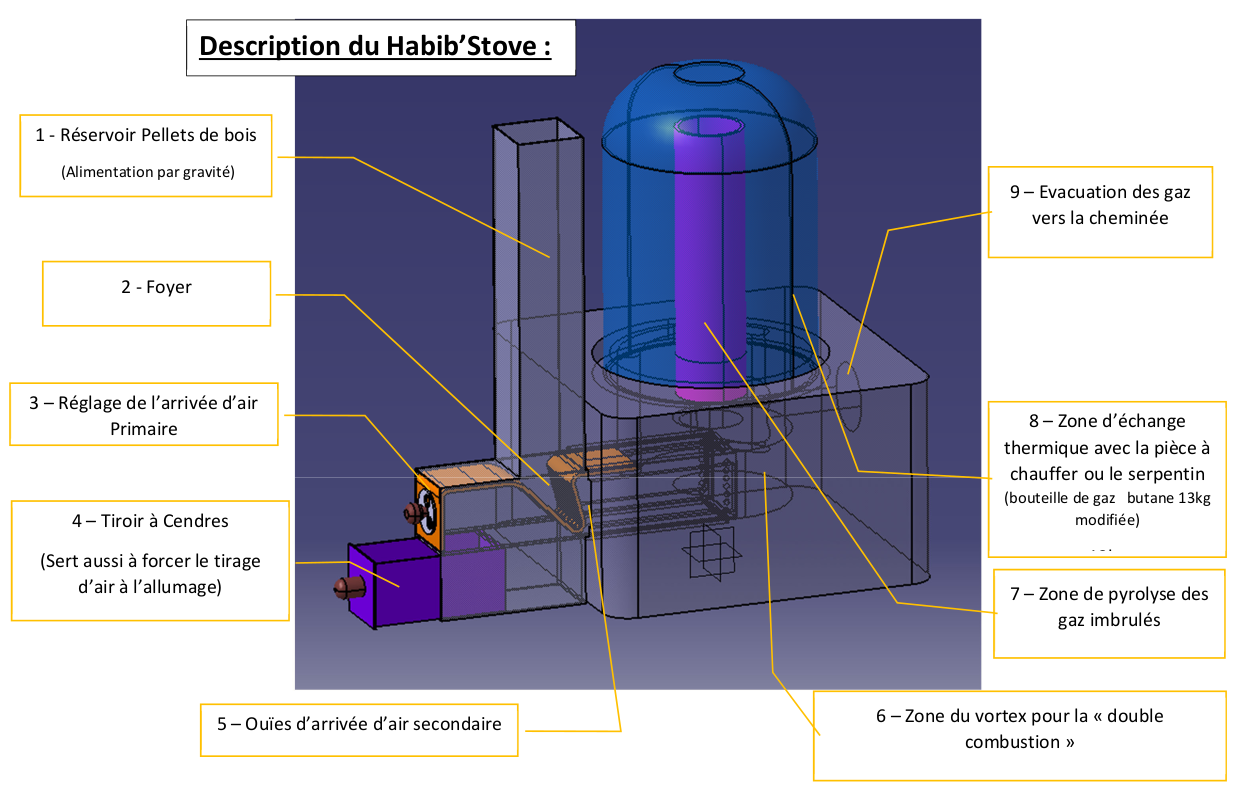

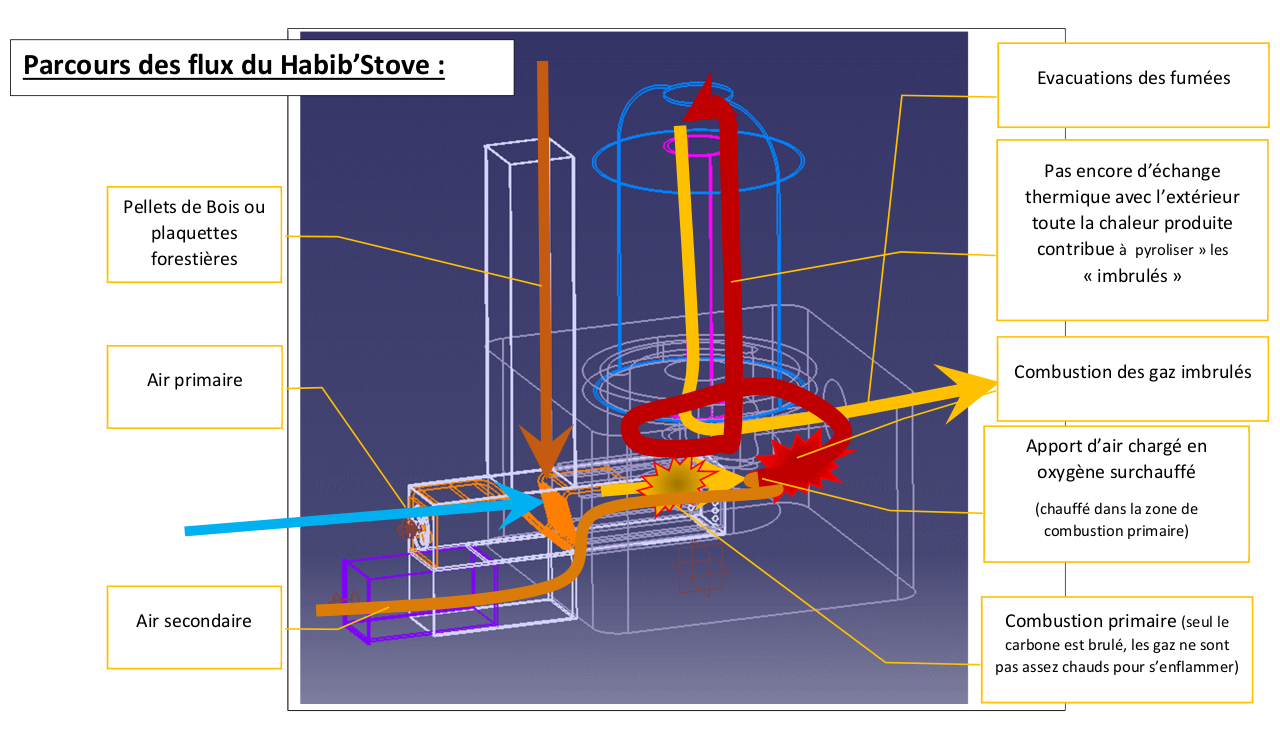

Habib'Stove¶

Librement inspirée, cette variante de conception du poêle vise à récupérer la chaleur évacuée vers la cheminée (serpentin en cuivre) pour pouvoir stocker cette énergie sous forme d’eau chaude et réguler un plancher chauffant.

Pour simplifier la fabrication, le socle est moulé en béton réfractaire : ciment Fondu + perlite : 1 + 3.

|

|

| Schéma descriptif du Habib'Stove | Schéma du parcours des flux du Habib'Stove |

|---|

Voir installation de chauffage et « hydro-accumulation » avec un poêle bouilleur : https://www.cashin-france.com/chauffage-central

Voir réalisations en DIY :- Partie 1 : http://lafamillecreative.blogspot.com/2013/11/un-poele-bouilleur-pour-le-chauffage-et.html

- Partie eau chaude sanitaire : http://lafamillecreative.blogspot.com/2013/11/un-poele-bouilleur-pour-le-chauffage-et_26.html

- Un point de vigilance sur la sécurité : https://fr.ofenseite.com/232420-fusible-de-drainage-thermique-watts-sts-20-400-4-m

- Autre DIY : https://www.solaire-diffusion.eu/chaudieres-et-poeles-a-bois-ou-granules/poele-bouilleur-en-auto-construction.html

- Récupération sur les fumées : https://www.maisoneco.com/spip.php?article420

Voir échangeur C150 ou C215

Présentation de l’unité de chauffage :

Dessin de TB à refaire !

Pour la partie captage sur fumées :- Gaz / eau :https://kratki.com/fr/recuperateur-de-chaleur-de-la-fumee-a-eau-avec-serpentin-de-chauffage-2455

- Gaz / Air : https://www.ebay.co.uk/itm/153736074618

- Captage DIY : https://www.instructables.com/Woodstove-Heat-Exchanger/

- Partie 1 : https://www.youtube.com/watch?v=BrDMU9wqKe0

- Partie 2 : https://www.youtube.com/watch?v=d2UeOEov0cc

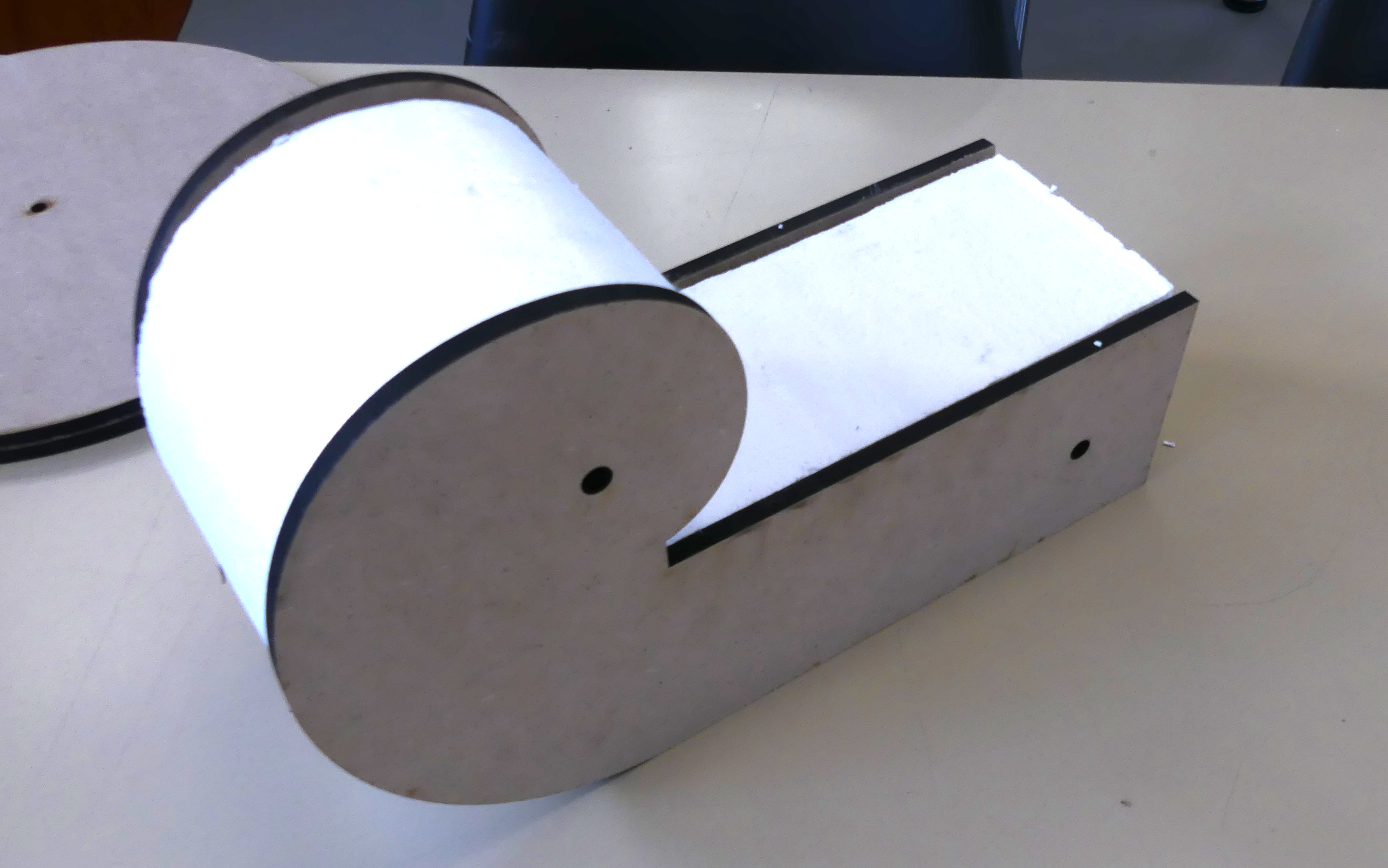

Les fichiers pour la découpe laser des guides pour permettre une découpe au fil chaud de morceaux de polystyrène sont ici

Réalisation¶

La structure en béton réfractaire se moule avec des morceaux de polystyrène. Pour cela, il convient de découper à la laser des guides en MDF d'épaisseur 8 mm, voire plus (cf. figure 1). Pour chaque forme, il faut deux guides identiques. Ensuite, on les maintient de part et d'autre d'un brut de polystyrène et on découpe au fil chaud en suivant la forme des guides (cf. figure 2). On découpe également à l'épaisseur souhaité si on n'a pas de brut de la bonne épaisseur (cf. figure 4).

Des "joues", aussi découpées au fil chaud, sont collées sur "l'escargot" en polystyrène. Cela permettra à l'air de passer. Cet air va se réchauffer dans la paroi et permettre au gaz qui n'est pas pas assez chaud pour brûler de s'enflammer.

Des "haricots" permettront de faire des poignées qui rendront transportable la structure.

|

|

|

| Figure 1 : Guides en MDF découpés à la découpe laser | Figure 2 : Morceau de polystyrène découpé au fil chaud suivant la forme de guides | Figure 3 : Morceaux de polystyrène découpés au fil chaud |

|

|

| Figure 4 : Morceau de polystyrène découpé par un fil chaud en épaisseur | Figure 5 : Morceau de polystyrène découpé par un fil chaud en suivant la forme des guides. |

/!\ La fumée dégagée par la fonte du polystyrène est toxique, ne pas respirer. /!\

La structure en béton réfractaire est stockée dans une boîte découpée à la laser dans du MDF 3mm. Les dessins des pièces de la boîte sont réalisés à partir d'un générateur en ligne puis modifiés suivant nos besoins sur Inkscape. On réalise également des barrettes qui sont vissées sur les parois de la boîte à la jonction des différentes parties pour renforcer l'assemblage. La boîte peut être recouverte d'un plastique pour protéger le bois de l'eau.

Dimensions de la boîte : 500x500x300 mm

Rayons : 40 mm

Fichiers de découpe de la boîte du Habib'Stove

|

|

| Montage de la boîte | Boîte assemblée et simulation de la disposition des morceaux de polystyrène |

|---|

Une fois les pièces en polystyrène prêtes et la boîte assemblée, on va pouvoir préparer le béton.

Le béton réfractaire est fait à partir d'un mélange de vermiculite (ou perlite), de pouzzolane et de ciment fondu. On y ajoute des fibres pour renforcer le mélange et de l'eau. Le ratio correspond à du 1 pour 3 : 1 ciment pour 3 roches volcaniques (2 perlite + 1 pouzzolane). Le tout est mélangé avec malaxeur, l'eau est ajoutée au fur et à mesure suivant le besoin.

|

|

|

|

|

| Pouzzolane | Vermiculite ou perlite | Ajout des ingrédients dans un récipient | Mélange des indrédients | Ajout de l'eau lors du mélange |

|---|

Quand le mélange est prêt, on le verse petit à petit dans la boîte en mettant en parallèle les morceaux de polystyrène. Ainsi, le mélange se moule autour du polystyrène. Il faut garder en tête que la structure est moulée à l'envers : le socle de la boîte correspond au haut de la structure. On attend ensuite le séchage du béton.

|

|

| Pose du mélange et du polystyrène dans la boîte | Boîte qui accueille le béton réfractaire |

|---|