Amelia Guibert¶

Après des études d'art (licence et master artiste intervenante; pratiques artistiques et actions sociales), j'effectue un service civique au sein du FabLab cohabit

car les nouvelles technologies et les machines à disposition correspondent à une volonté de trouver des nouvelles manières de créer.

Je suis aussi intéressée par l'accompagnement de projets, en apportant mon aide sur l'aspect esthétique des objets conçus.

Journal de bord, tests, découvertes, tutos...¶

- Contenu

- Amelia Guibert

- Journal de bord, tests, découvertes, tutos...

- Presse à chaud / flocage

- Customisation d'un tote bag

- Création d'un support pour maquette d'un bateau

- Impression en PETG

- Création de tampon en caoutchouc

- Création de boucles d'oreilles en différentes matières (laser)

- Impression 3D et division d'une pièce

- Création d'un plan de Bordeaux - encadré

- Sous verre - Liège et plexi

- Flocage - Personnalisation d'un tablier

- Projet pro - Accessoires (BARRETTES)

- Réflexions / Autre technique

- Tests gravure feutrine

- Conception de trophées pour UBeeLab

- Création d'un logo pour broder

- Peinture sur PLA

Premier test découpe laser¶

Lundi 10 octobre 2022¶

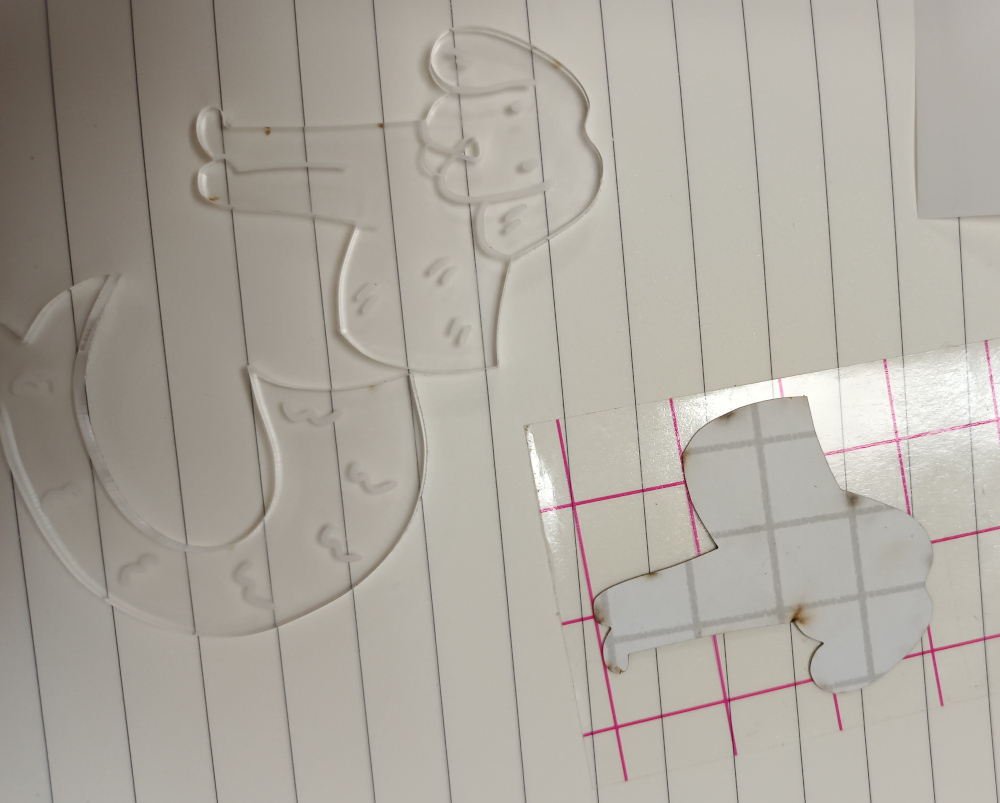

Je souhaite tester la découpe laser et me lance donc dans un projet de sculpture en plexi.

Avant de dessiner mes pièces sur Inkscape, je fais une maquette en recyclant de la matière d'impressions 3D "ratées"

Je met en place un système d'encoches pour assembler les pièces.

Sans mesures précises, je commence à créer mes formes dans Inkscape avec l'outil "Courbes de Bézier et segments de droite". Une fois la forme dessinée, je sélectionne l'outil "Éditer les nœuds ou les poignées de contrôle d'un chemin", puis je sélectionne un nœud (un point) et clique sur "rendre doux les nœuds sélectionnés. Tout en maintenant la touche "Ctrl", je clique sur tous les nœuds que je veux adoucir. Je peux également déplacer mes points pour modifier ma forme.

Note : pour faire tourner un objet dans inkscape, il faut cliquer une première fois dessus puis une seconde fois pour faire apparaître les flèches qui permettent de pivoter.

Concernant les encoches de mes pièces, j'utilise l'outil "Créer des rectangles et des carrés" puis je rentre les mesures nécessaires en haut de la page. Ici, puisque je souhaite découper dans du plexi 3mm, et que la tige de ma fleur fait 1cm de large, je rentre les mesures suivantes :

L = 2.6 mm (Nous serions tentés de mettre la même mesure que l'épaisseur du matériau qui va être découpé, mais à la découpe, le laser va venir enlever un peu de matière (0.2 mm), donc si je ne veux pas de "jeu" entre mes pièces lorsqu'elles sont emboîtées, je réduis ma mesure de 0.2 mm.)

H = 10 mm

PREMIER TEST

(Le fichier doit être en .svg)

DÉCOUPE LASER

Pour un guide d'utilisation très précis :

https://projets.cohabit.fr/redmine/projects/documentation-machines/wiki/Trotec_speedy_300

Les informations ci-dessous sont brèves et synthétisées, puisqu'elles sont avant tout destinées à mon usage personnel pour cette production et ma toute première utilisation de cette machine.

Pour la découpe, ne pas mettre de fond et mettre les contours en rouge (modifiable dans "Fond et contour").

La gravure quant a elle est souvent codifiée en noir.

Note : si le projet vient d'une autre provenance qu'un logiciel, il est préférable de vectoriser l'image.

Ouvrir son fichier .svg > fichier > imprimer > trotec > le logiciel lié à la machine s'ouvre > glisser le fichier (situé dans la boîte à droite) sur la page.

Toujours vérifier le matériau sélectionné (dans mon cas : plexi 3mm), et vérifier aussi les paramètres ( ici : vitesse = 0.7; puissance = 100)

"Boîte englobante géométrique" doit être coché, afin que le laser découpe au milieu du tracé.

MISE EN PLACE DE LA MACHINE : allumer (bouton situé derrière la machine)> laisser la plaque et le laser se situer > avec les flèches à gauche, régler manuellement la hauteur du plateau (avec le matériau que l'on utilise dessus) > disposer la pièce en métal en équilibre sur la buse > remonter le plateau jusqu'à ce que cette dernière tombe > placer la buse (le laser) dans le coin en haut à gauche du plateau.

Une fois les réglages effectués, cliquer sur "actualiser" afin d'avoir une estimation du temps que prendra la découpe > cliquer sur "prêt" > ok

Les résultats sont concluants (ajouter photos), les éléments s'emboîtent bien mais les encoches fragilisent le plexi, qui se casse au bout d'un moment. Pour moins forcer et éviter d'autres casses, je choisis de modifier la taille de l'encoche à 10 x 2.9 mm.

Mardi 11 octobre 2022¶

Je modifie donc les mesures de mes encoches et rajoute l'élément de la main ainsi qu'une encoche au bout des tiges des fleurs pour qu'elles s’emboîtent avec la main.

ATTENTION ! : Je m'en rendrai compte lors de l'assemblage seulement, mais j'ai disposé les encoches à la mauvaise extrémité de la tige. Ainsi, les encoches prévues pour les feuilles se retrouvent vers le bas et la modification des mesures des encoches fait qu'elles ne tiennent pas naturellement emboîtées et tombent.

Les encoches censées s’emboîter avec les pétales vont vers le bas, alors qu'elles devraient être face au ciel.

Les encoches censées s’emboîter avec les pétales vont vers le bas, alors qu'elles devraient être face au ciel.

Aussi, je décide de réduire la taille de la main afin que sa hauteur corresponde à la hauteur des tiges pour la fois prochaine.

Je dois également mesurer le côté plat de la main pour pouvoir créer un socle avec une entaille de la même dimension, afin qu'elle tienne debout.

Vendredi 14 octobre 2022¶

RAPPEL : Comment découper sur une chute (sans commencer par le coin supérieur gauche) : ouvrir son fichier comme d'habitude, connecter la machine > déplacer le curseur du laser, puis caler son fichier dans le coin du curseur (et vérifier si tout rentre en baladant le curseur)

Découpe des éléments corrigés (les tiges), de la main en plus petite et du socle, tout est bon, chaque encoche est correcte, l'assemblage peut se faire sans problème :

Impression 3D d'un objet dans une échelle différente¶

Pour rendre son arme à une figurine à échelle 1/4 de Boba Fett, je suis allée voir sur le site thingiverse (banque de fichiers d'impression 3D) et j'ai trouvé une bonne reproduction, mais qui est à taille humaine.

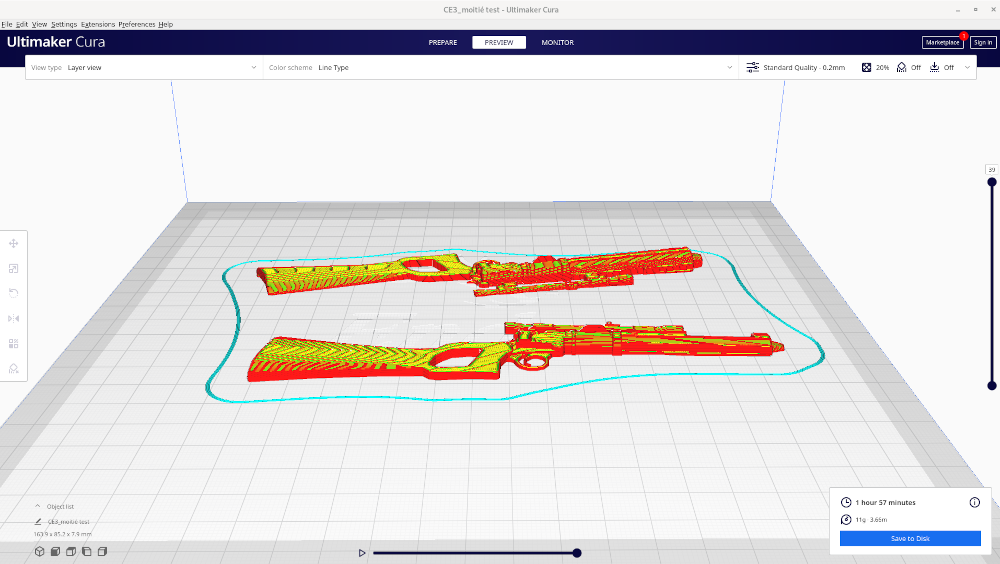

Ainsi, pour mettre l'objet à échelle de la figurine (qui fait 45-50 cm), après avoir ouvert le fichier sur Cura, il me suffit pour cette fois d'aller dans le menu à gauche > "Scale" > cocher "Snap Scaling" et "Uniform Scaling" > et mettre les pourcentages à 25% (échelle 1/4 donc 1 quart de 100% = 25).

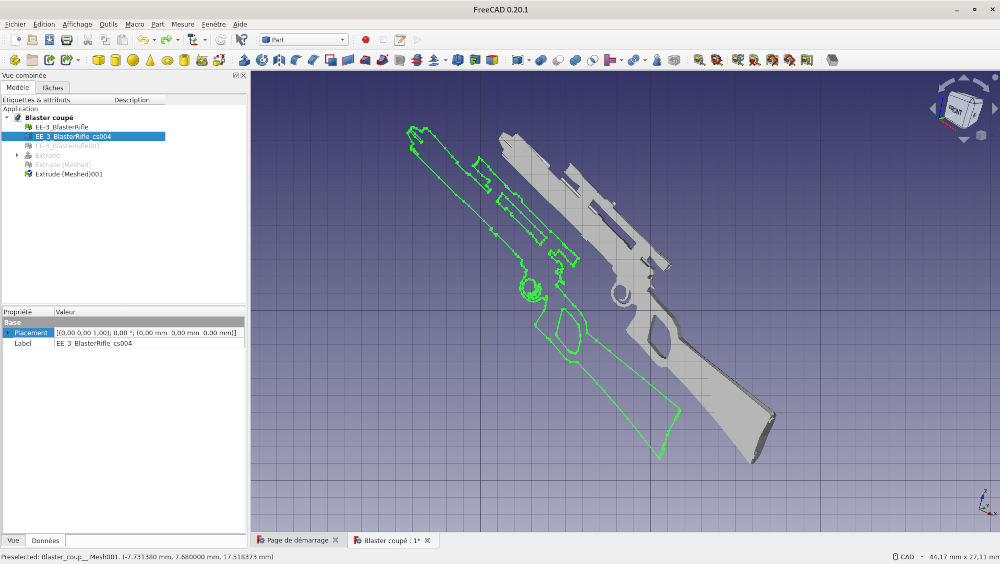

Scinder un fichier spl sur FreeCAD¶

J'essaye l'outil "coupes" dans l'atelier Mesh Design, mais mon objet de base étant incliné, je dois veiller à ce que ce dernier soit aligné aux axes.

Tourner l'objet (clic droit > transformer), se mettre sur le point de vue "front", puis vérifier le point de vue "top" pour que tout soit aligné.

Ainsi je peux utiliser l'outil "coupes" sur l'axe XZ (je veux scinder mon objet dans sa longueur); cela fonctionne et trace une ligne mais comment scinder l'élément ??

Je choisi de faire par un autre moyen, toujours dans l'atelier Mesh design.

Je vais sur l'outil "Couper le maillage", je me positionne du point de vue "top" et suit la ligne qui est apparue grâce à l'outil "coupes".

Une fois ma ligne tracée, je clic droit et sélectionne "scinder".

Maintenant, mes pièces sont séparées et je peux les décaler.

Mais on ne peut pas directement exporter le fichier dans Cura, car un message d'erreur s'affiche : lorsqu'il est scindé, l'objet devient creux. Il est donc indiqué qu'il y a des trous.

Je retourne modifier mon fichier dans FreeCAD et tente d'abord avec les outils (toujours dans l'atelier Mesh Design) "remplir les trous" et "boucher un trou" mais cela n'a pas grand effet et bouche les zones que je ne veux pas combler.

Je génère donc une esquisse du contour de la face à fermer de ma pièce,en espérant ensuite les fusionner.

Avec cette esquisse, je réalise une extrusion dans l'atelier "Part" avec l'outil "Extrusion"

DEMANDER A JEAN-BAPTISTE - quelle étape après pour remplir ??

Je diminue ensuite cette forme afin qu'elle soit très fine et vient la positionner au bon endroit pour fermer l'objet.

Ensuite, je pensais qu'il était nécessaire de fusionner ces deux éléments pour l'imprimer. Cette étape est laborieuse et je n'ai pas encore trouvé le moyen de fusionner si vraiment il fallait le faire.

Finalement, en faisant un test, je me rends compte qu'il n'y a pas besoin de fusionner différents éléments dans FreeCAD pour ne former qu'un seul objet afin de l'emmener sur Cura.

Il suffit de sélectionner les objets voulus, de les exporter en .stl, et lorsqu'on les ouvre dans Cura, ils ne forment plus qu'un sur un seul fichier.

Avant de lancer l'impression, comme l'échelle de l'objet n'est pas celle que je souhaite pour la figurine, j'augmente le pourcentage dans "Scale", et le met à 600% afin d'obtenir un objet de 15 cm (Je le vois grâce au quadrillage sous l'objet, un carré = 1 cm).

Pour l'assembler, j'ai d'abord essayé avec un pistolet à colle mais cela créé une épaisseur trop importante et ce n'est pas joli. En plus, ce n'est pas très solide, j'ai pu le décoller très facilement.

J'ai donc utilisé une glue tous matériaux, et cette dernière convient parfaitement. Après un ponçage très délicat et minime sur les tranches, l'objet est fini d'être assemblé.

Je choisi de ne pas poncer le reste ni le manche car les traces de l'impression donnent un effet bois, ce qui tombe bien, puisque le manche de cet objet est en bois.

AJOUTER PHOTOS QUAND IL SERA PEINT/ mise en situation + infos quelles peintures etc

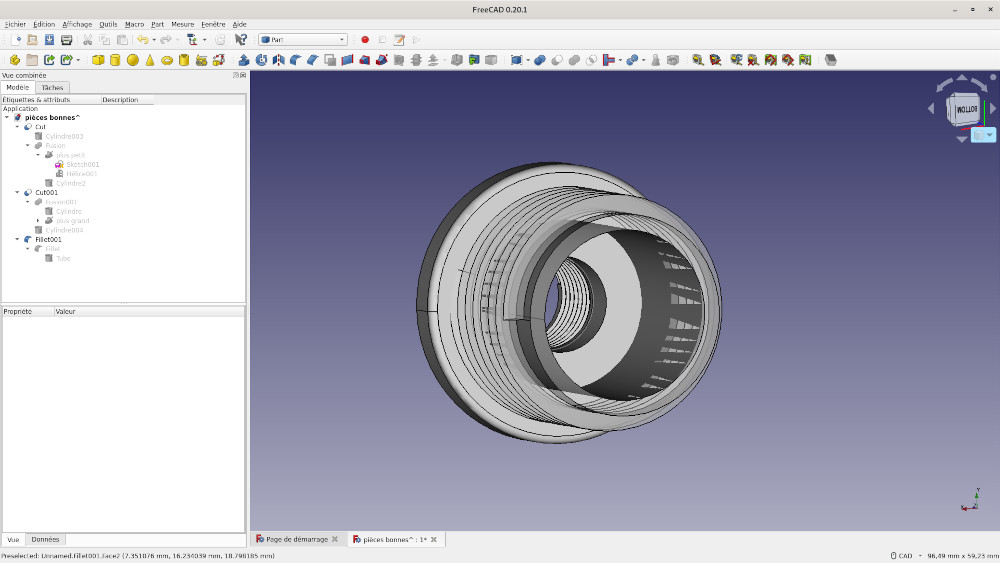

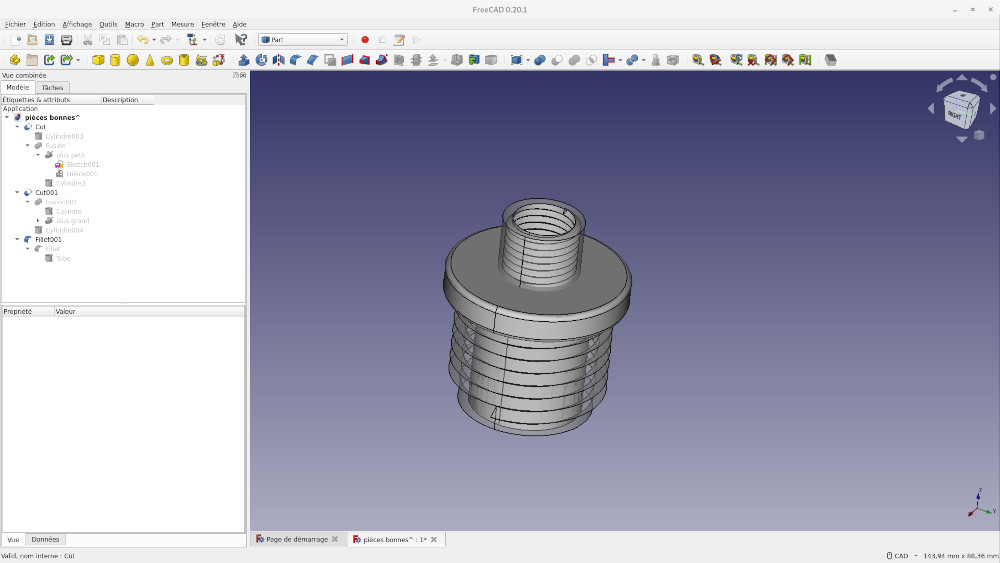

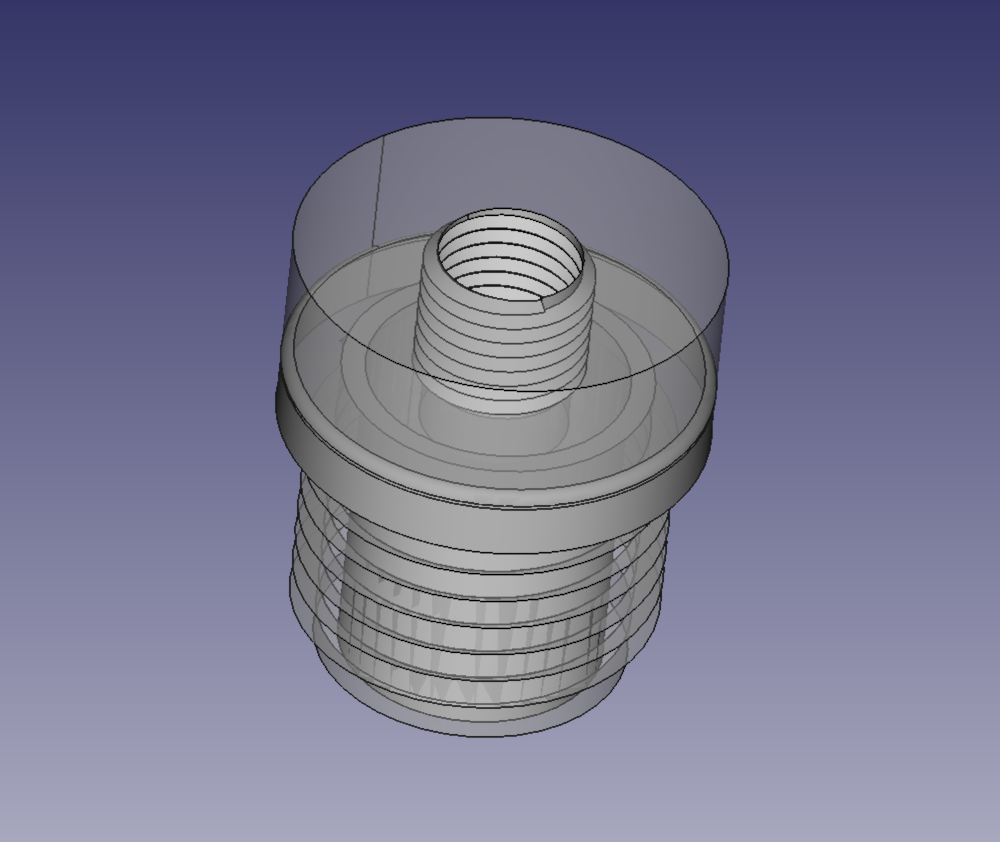

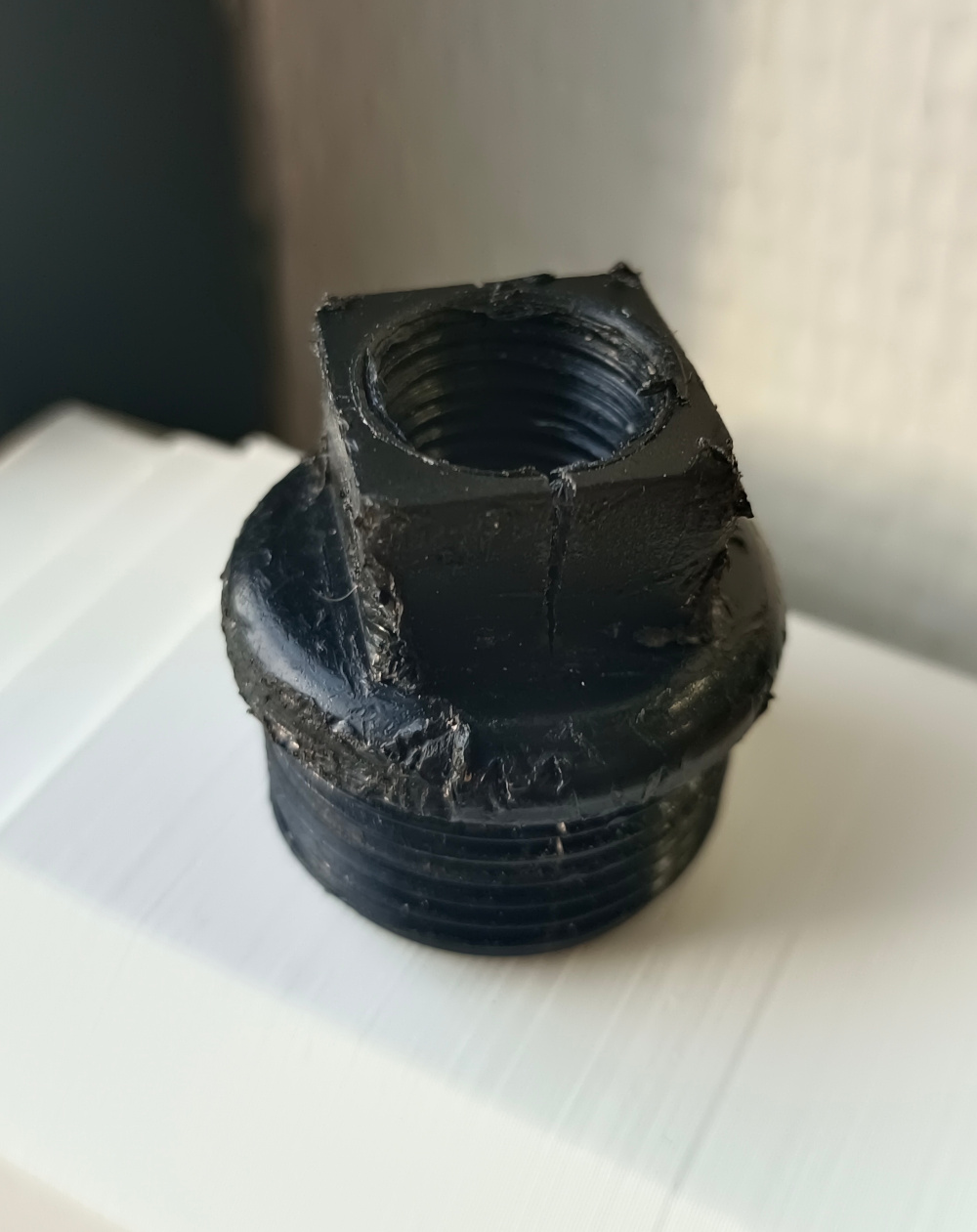

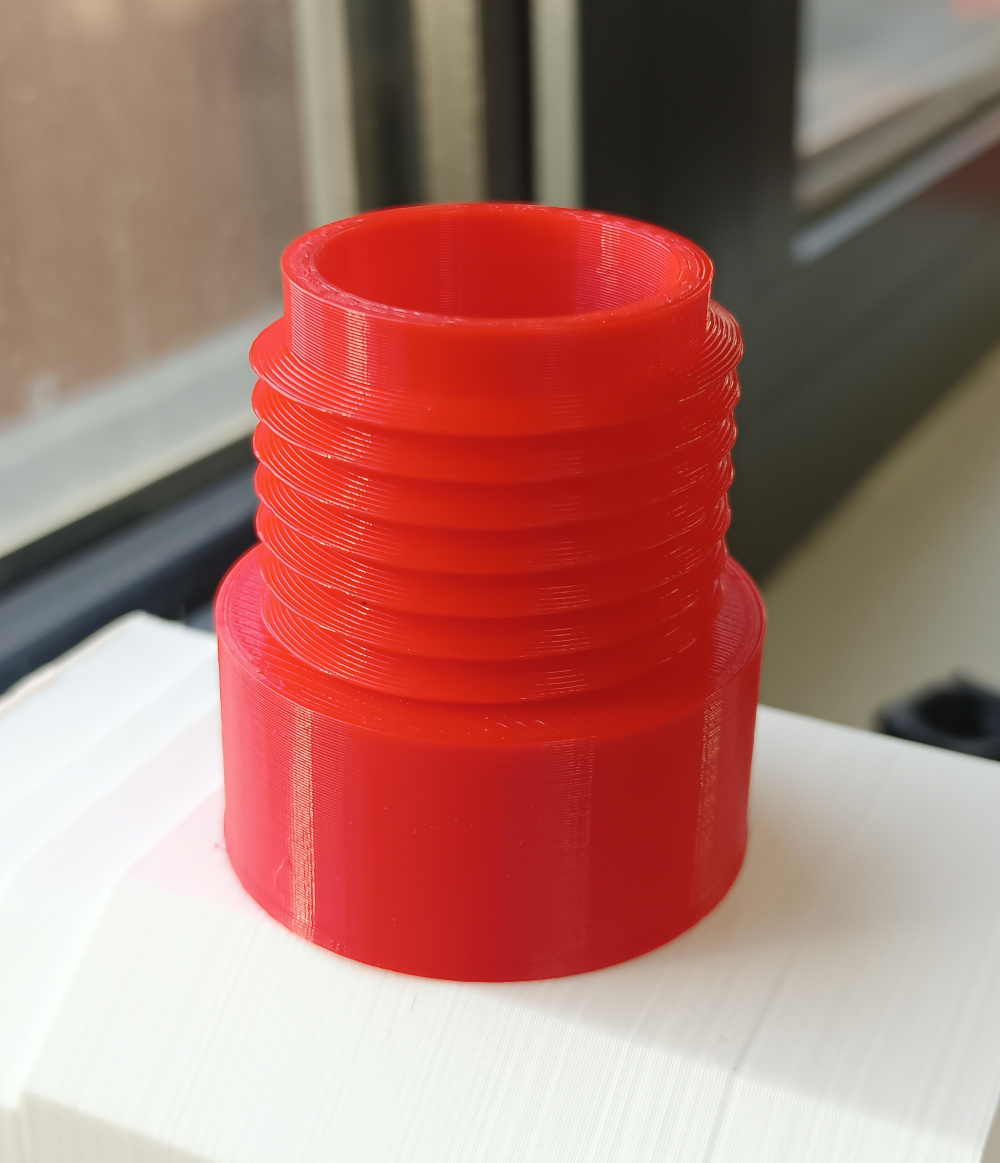

Reproduction d'une pièce endommagée¶

Mardi 18 octobre¶

ATTENTION : cette page retrace le processus pour la reproduction d'une pièce. Les premiers essais n'étaient pas concluants mais il est intéressant d'en laisser la documentation pour comprendre les erreurs qui ont pu être faites et à éviter. Si vous souhaitez accéder directement au tuto qui a réussi, descendez à la partie "Fasteners".

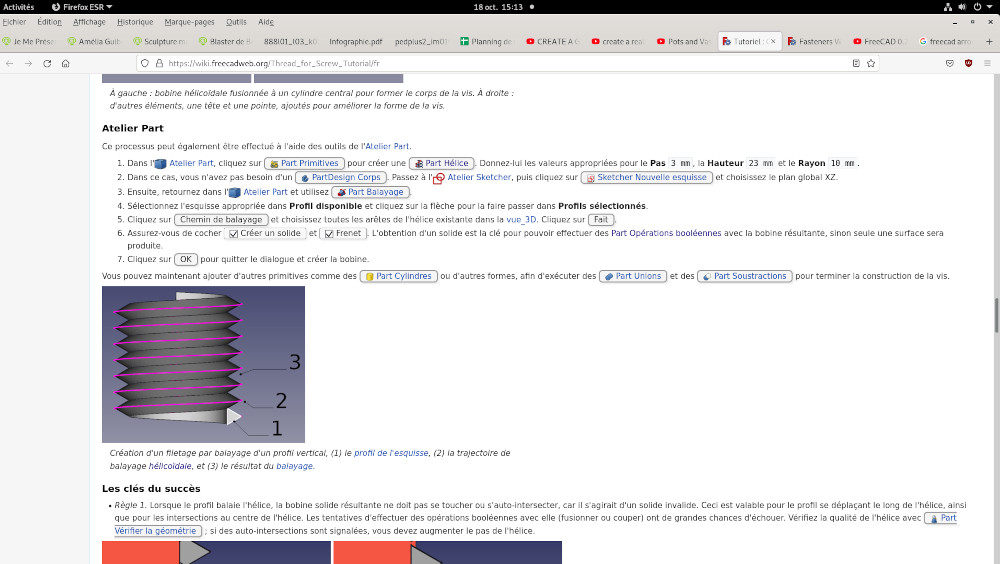

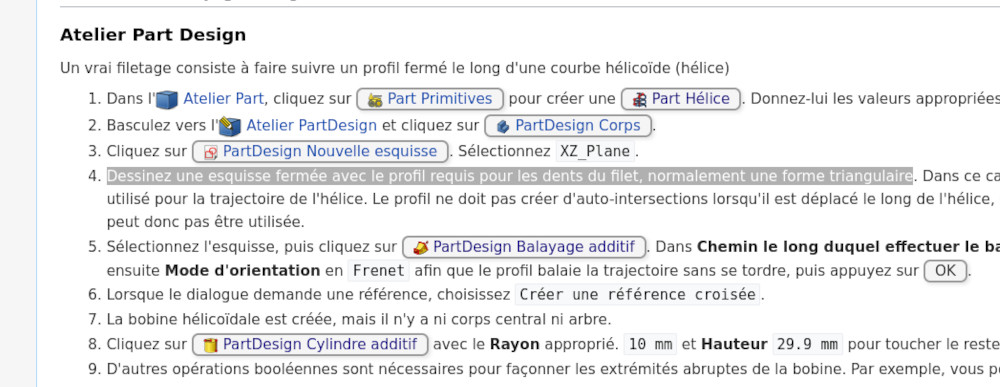

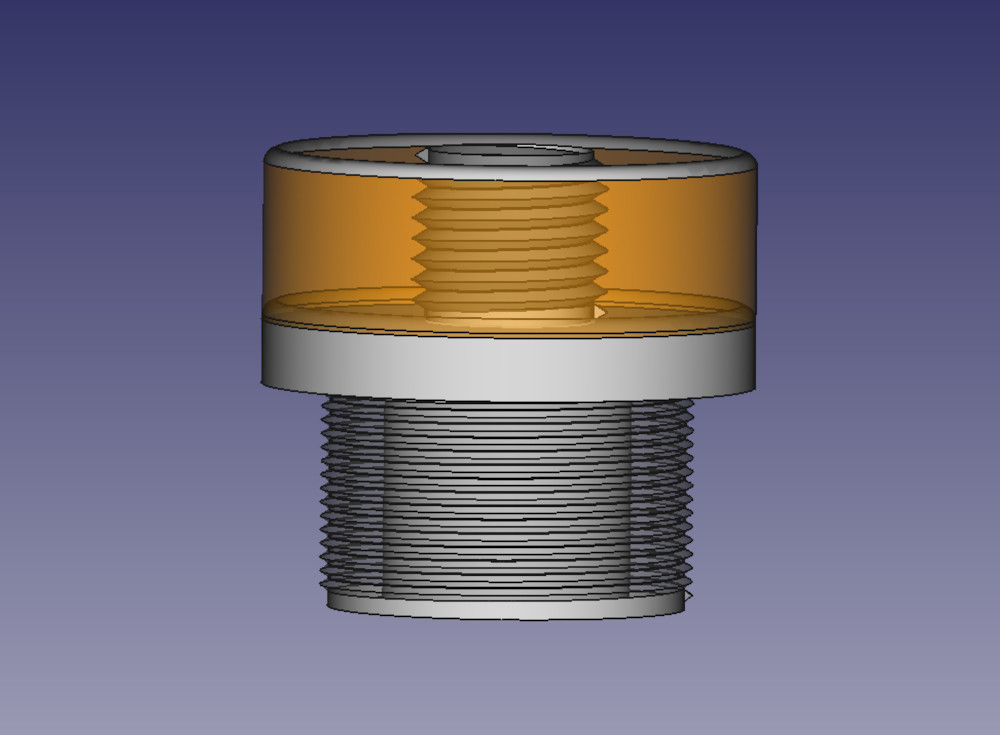

Afin de reproduire une pièce contenant des filetages (intérieur et extérieur) dans FreeCAD, je suis allée chercher un tuto sur freecadweb, et j'ai d'abord essayé celui qui montrait comment le faire dans l'atelier Part Design, mais cela s'est avéré peu concluant; il est difficile de soustraire des formes et compliqué de passer d'un atelier à un autre (plantage de logiciel et messages d'erreur).

Sur la même page de tuto cependant, il est montré comment faire des filetages uniquement dans l'atelier Part.

Voici le lien du tuto : https://wiki.freecadweb.org/Thread_for_Screw_Tutorial/fr

Pour cette pièce, j'ai pris les dimensions nécessaires avec un pied à coulisse mais il est difficile de savoir précisément des dimensions intérieures ou encore de la taille du filetage.

ATTENTION : En suivant le tuto, je me suis rendue compte qu'il manquait une information. Dans la partie "Atelier part" donc, le petit 2. ne précise pas qu'il faut (dans l'atelier Sketcher) dessiner un triangle comme indiqué plus haut dans la partie "Atelier Part Design"

Pour réaliser la partie où le filetage se trouve à l'intérieur, j'ai simplement créé ma pièce aux bonne dimensions que je suis venue placer à l'intérieur d'un cylindre, afin de créer une soustraction.

Une fois mes pièces construites aux dimensions correspondantes, je les dispose l'une au dessus de l'autre.

Pour boucher l'espace qui se présente, je crée un tube avec un diamètre plus grand que la pièce entière pour créer une butée comme sur l'originale, et pour l'ouverture intérieure, je met un diamètre identique à celui de la plus petite pièce.

Pour arrondir les arêtes de ce tube, j'utilise l'outil "Congé".

MODIFICATIONS

Puisque sur la pièce qui a cassé, c'est le col avec le filetage intérieur qui a cédé, il est finalement préférable de l'élargir dans la nouvelle pièce. Ainsi, je modifie les mesures pour qu'elles correspondent à la largeur de la "butée".

Après l'impression, le filetage intérieur correspond et passe les tests, mais le plus grand filetage (extérieur) ne convient pas. Le diamètre est trop large et les "dents" trop grandes.

Je pense que mon erreur a été la suivante : en prenant les mesures, j'ai pensé que le filetage rajouterait de l'épaisseur, j'ai donc tenté de prendre le diamètre de la pièce sans le filetage.

Finalement, la mesure générale du diamètre était nécessaire (ici, 26.20 mm).

Attention : C'est parfois la mesure du rayon qui est demandée, à ne pas confondre !

Quant à la mesure du filetage, il est impossible de le mesurer précisément (pour l'instant...), je me suis donc fiée aux proportions (nombre de dents sur la pièce d'origine).

Si l'impression de la nouvelle pièce modifiée ne convient pas, je tenterai d'utiliser l'extension "Fasteners" qui génère des vis, écrous, filetages...

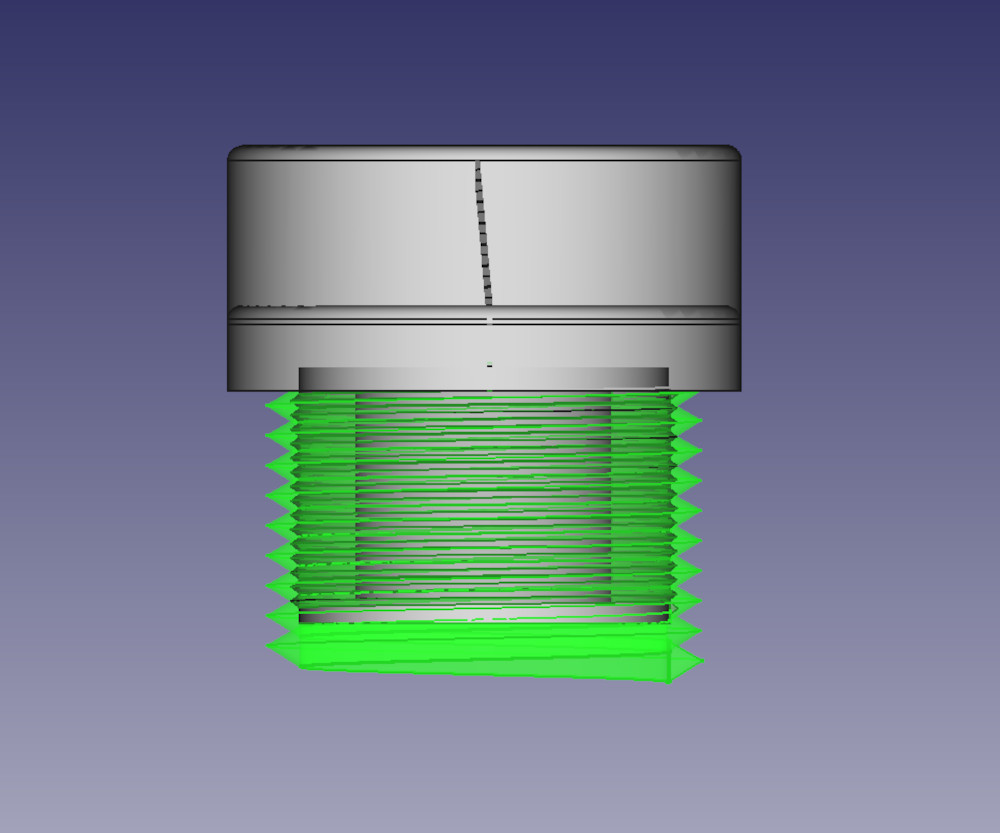

Pièce modifiée pour que le filetage extérieur corresponde. Le diamètre est rétréci et les "dents" affinées.

Pièce modifiée pour que le filetage extérieur corresponde. Le diamètre est rétréci et les "dents" affinées.

En vert, le premier filetage qui ne correspondait pas.

En vert, le premier filetage qui ne correspondait pas.

Finalement, le filetage n'est toujours pas celui voulu. J'utilise donc Fasteners pour créer le filetage.

FASTENERS¶

Dans l'atelier Fasteners, j'utilise l'outil "Add DIN 975 metric threaded rod".

Dans les données de l'objet, je peux choisir un diamètre préconçu. Mais pour cette pièce dont on ne connaît pas les côtes précises, il vaut mieux selectionner "Custom".

Ainsi, je peux rentrer toutes mes mesures.

Attention , pour visualiser le filetage, il faut cliquer sur "thread" pour mettre "true".

Dans ce cas, pour mesurer le filetage, nous avons dû utiliser une Jauge de filetage. C'est une sorte de couteau suisse avec des peignes qui disposent de nombreuses mesures de filetages existants, il suffit de trouver la mesure correspondante.

Ainsi, le filetage (extérieur) de cette pièce est de 1.75 mm . Cette mesure est à entrer dans la case "pitch Custom".

Note : par curiosité, avec la jauge de filetage, j'ai voulu mesurer le filetage intérieur pour voir si ce dernier était identique au filetage extérieur. En fait, le plus petit mesure 1.50 mm . Je ne sais pas par quel miracle mais c'est la mesure que j'avais rentré à vue d’œil.

Après le test d'impression, les "dents" correspondent.

La pièce imprimée avec les bonnes dimensions.

La pièce imprimée avec les bonnes dimensions.

Maintenant, il suffit de tester la pièce en conditions réelles. Cette dernière est destinée à un lave vaisselle dans un laboratoire de biologie.

Presse à chaud / flocage¶

Jeudi 20 octobre¶

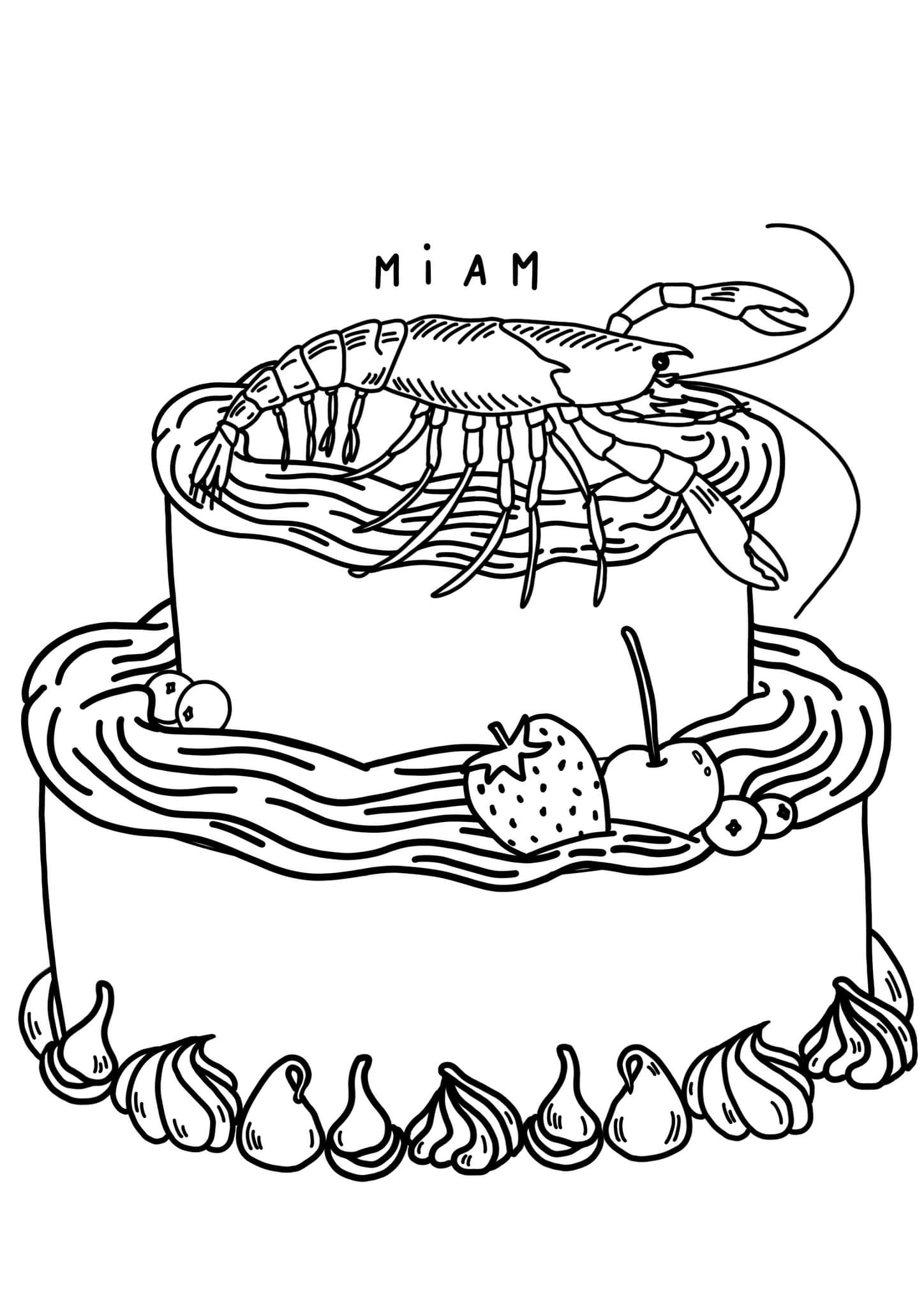

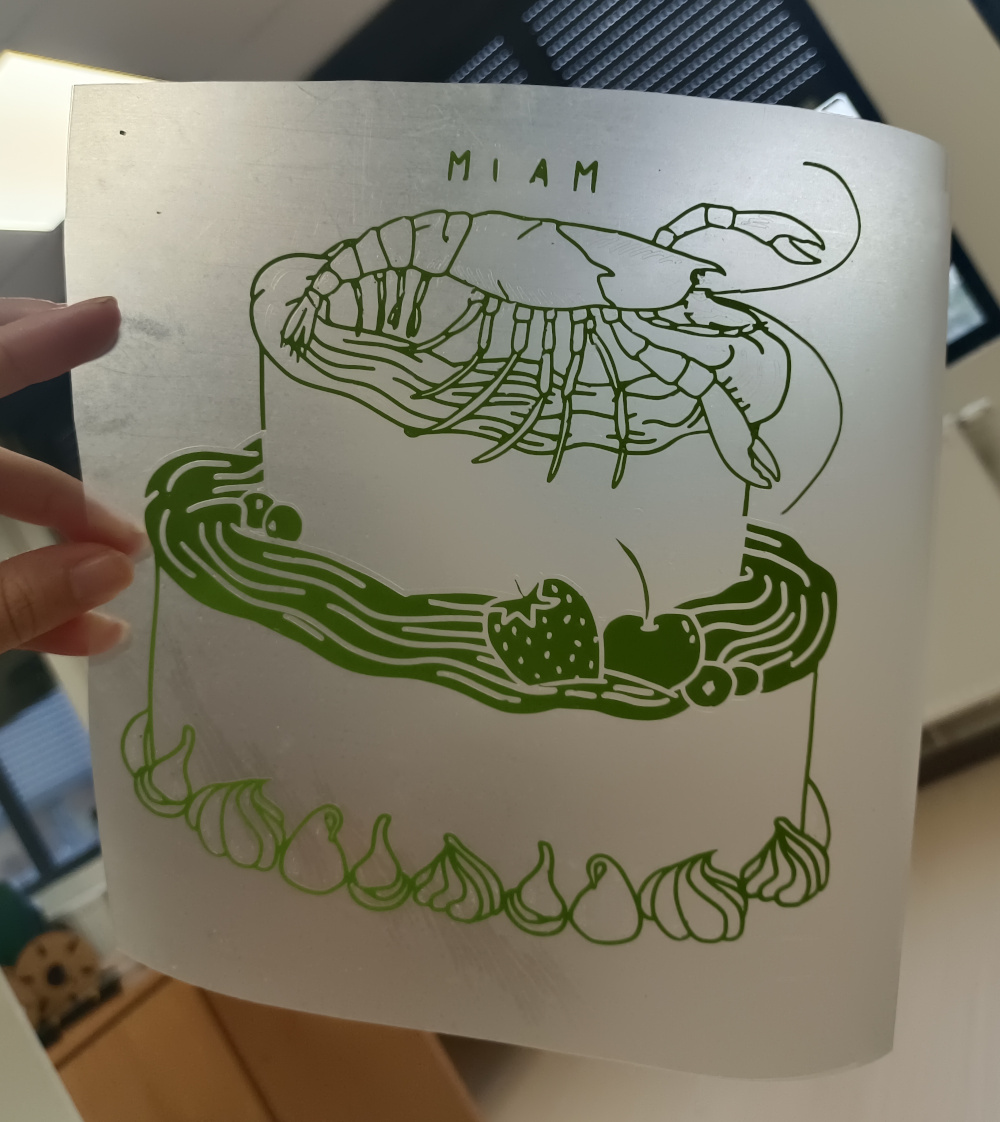

Je souhaite tester la découpe vinyle (plotter) ainsi que la presse à chaud pour transférer un dessin de ma pratique personnelle sur du tissu (tote bag).

Pour cela, j'utilise le tuto déjà existant : https://projets.cohabit.fr/redmine/projects/documentation-machines/wiki/Graphtec_CE6000-60

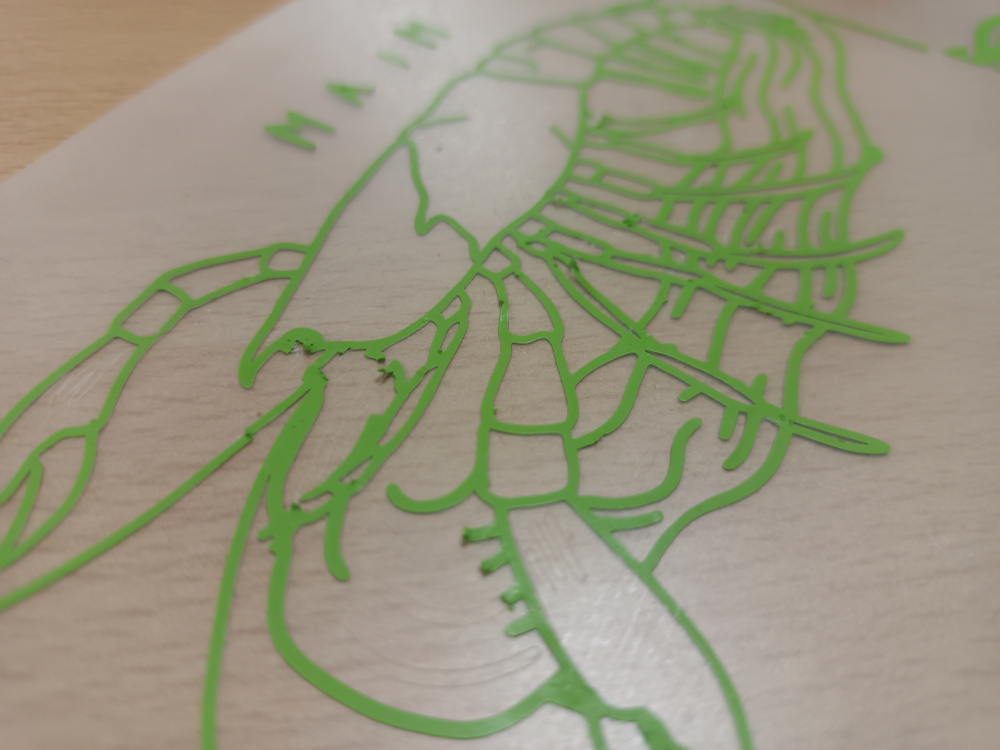

Mon dessin a beaucoup de détails; je sais que le retrait de chaque partie (qui ne sera pas sur le rendu) sera compliqué, et que certaines choses devront disparaître.

Il faut penser à bien inverser en miroir le dessin puisque j'ai un mot qui y figure.

Le côté mat doit être découpé, faire attention lors de la charge du "papier".

Lors du retrait des parties qui ne figurent pas sur le résultat final, comme ces dernières sont ici très fines, quelques défauts apparaissent et certaines lignes se déchirent.

Mais comme le papier révèle une surface collante, il n'est pas difficile de replacer les éléments.

Pour le glaçage du 1er étage du gâteau, j'ai souhaité inverser la matière à retirer pour ne pas avoir que des traits et que le glaçage soit vert.

Comme il n'y a pas trop de détails sur cette partie, cela a fonctionné mais pour l'étage du dessus, avec l'écrevisse, il était difficile de faire

de même et certains éléments ont alors disparus car tous les traits étaient reliés et il devient difficile de savoir lequel doit rester et lequel peut disparaître.

Mercredi 26 octobre¶

Transfert¶

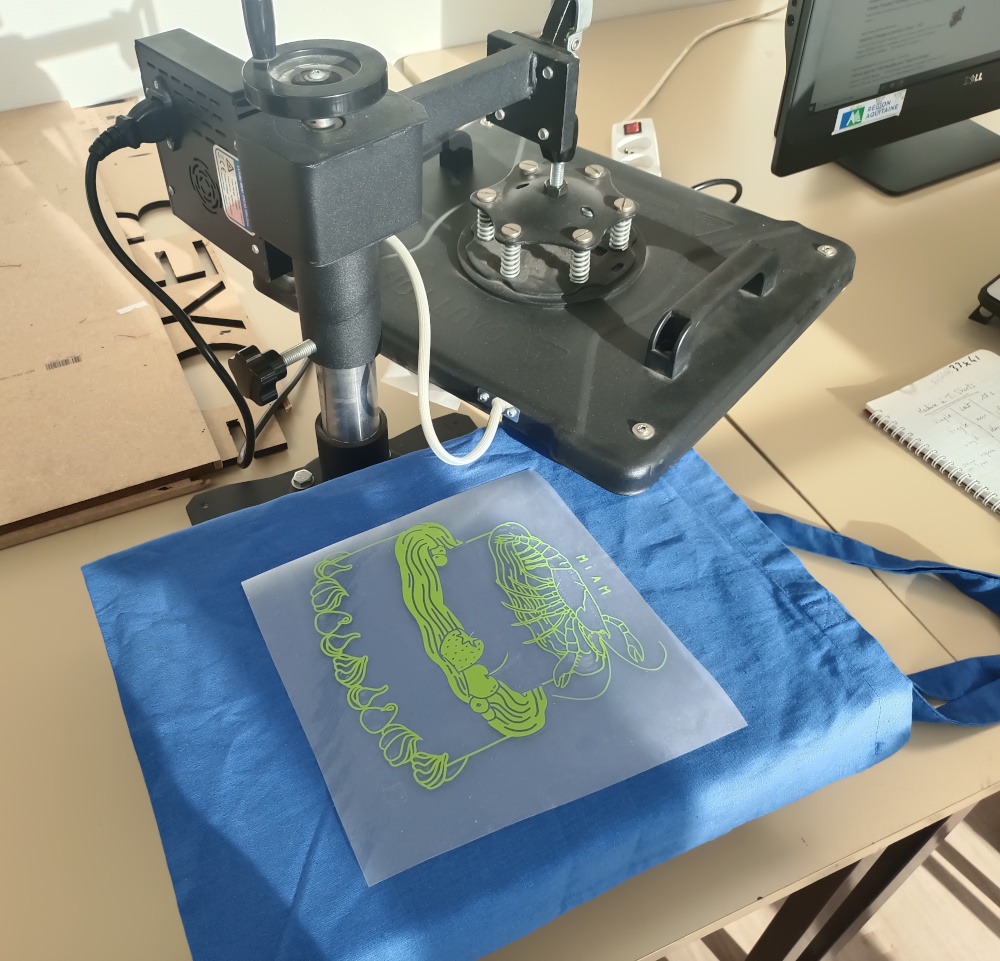

Il est temps d'utiliser la presse à chaud. Je met donc en place mon tissu (tote bag en coton) et ma feuille avec mon motif, centré.

Avant que la presse ne chauffe (elle chauffe dès qu'on l'allume); il faut veiller à régler la hauteur avec la poignée en haut du "tube" pour que la matière soit bien pressée une fois le levier principal enclenché.

Les réglages que j'ai utilisé sont : 270° (attention, machine en farenheit) et 17 secondes. (pour lancer le décompte quand la machine a atteint la température choisie, appuyer sur le petit carré).

Elle bipera à la fin du temps de pose.

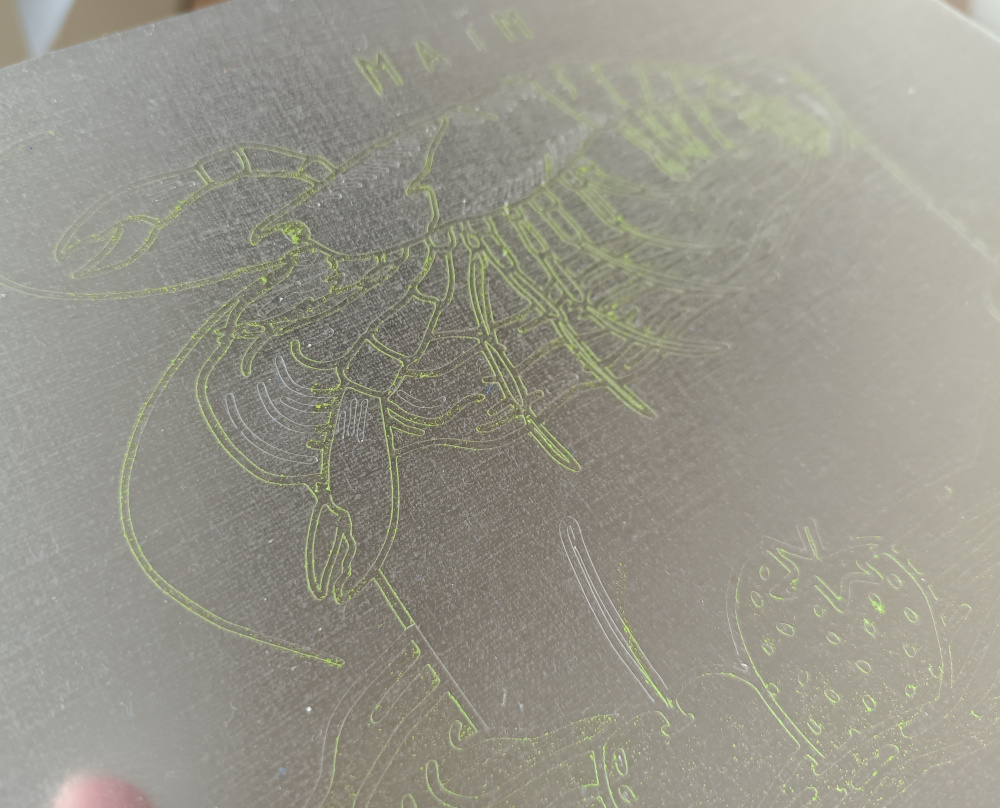

Cependant, en retirant une première fois le papier, il reste un peu de résidus sur le papier, rien d'important, mais je décide de repasser un coup sous la presse (ça ne change rien).

A NOTER : le plus efficace est de passer le papier à la presse dès lors que l'étape de "l'épluchage" est finie. Ici, le papier (et donc la surface collante qui permet de le maintenir sur le tissu) a été laissé à l'air libre pendant 5 jours, ce qui a laissé le temps aux poussières de venir s'incruster - peut-être mieux vaut-il éviter cela pour un résultat optimal.

Ce n'est pas flagrant sur le tissu, mais il faut surveiller si à l'usage ou en le lavant, cela pose problème.

Ainsi, pour les prochaines fois, je recommande de régler la température sur 300° et d'actionner la presse entre 15 et 20 secondes.

Jeudi 27 octobre¶

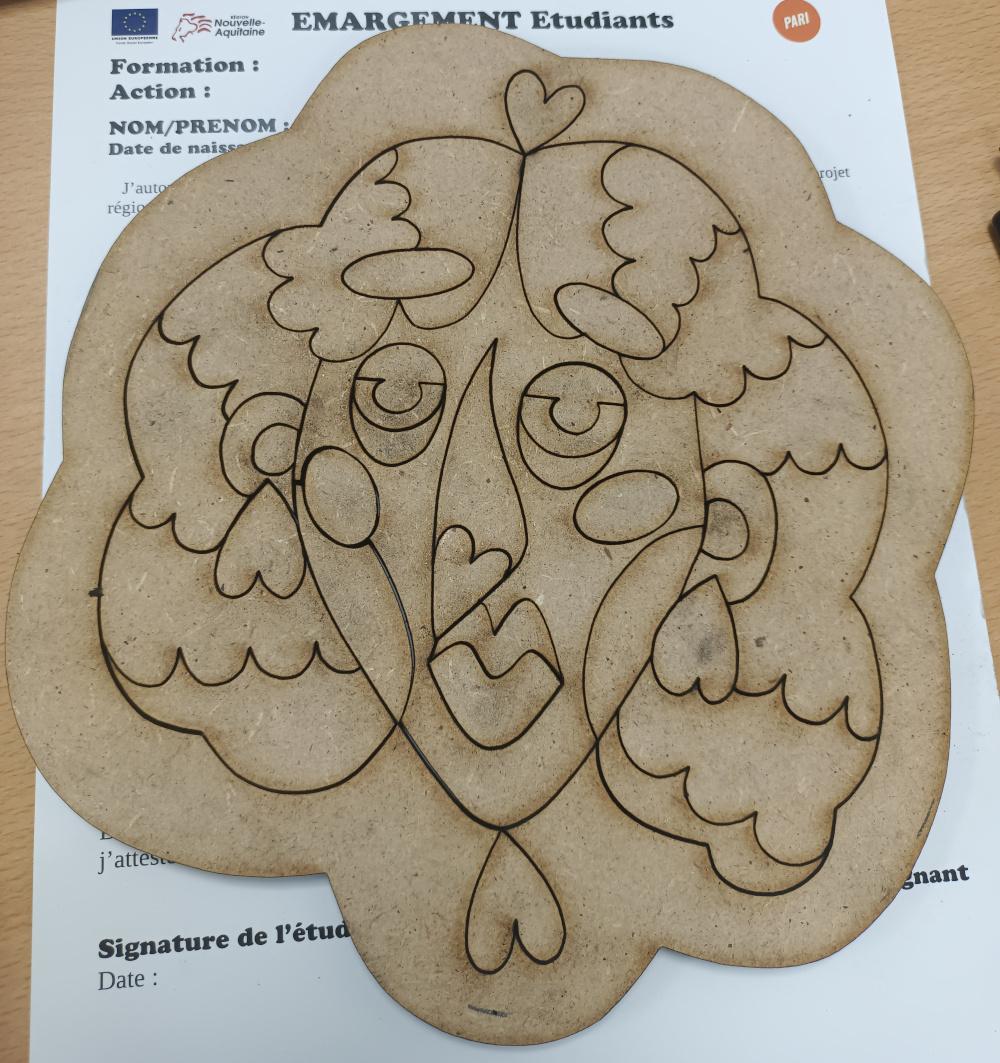

Puzzle¶

dessin-fin.svg fichier du puzzle pour découpe laser, issu d'un dessin personnel.

Comme je n'ai pas dessiné directement sur inkscape, que j'ai importé un dessin que j'ai vectorisé, la découpe laser s'est faite autour des contours de mes traits.

Il n'y a pas moyen de commander au laser de découper au milieu du trait. Du coup, j'ai refait mon dessin avec un trait plus fin.

Même si le principe reste le même, il n'y aura pas l'épaisseur du trait aussi présent, il sera même invisible. cela fera seulement passer le laser au même endroit.

zoom sur le chemin que va prendre le laser après vectorisation.

zoom sur le chemin que va prendre le laser après vectorisation.

Deuxième découpe avec le laser qui passe donc deux fois :

Le résultat est plus satisfaisant que le premier essai mais comme le laser passe deux fois, l'ensemble a un aspect très brûlé.

Je décide donc de redessiner entièrement mon objet sur inkscape, ce qui créera automatiquement un seul trait de découpe (normalement).

Aussi, certaines pièces sont finalement trop petites et se perdent facilement. J'apporte donc quelques modifications au dessin :

Au troisième essai, rien de particulier à signaler : la coupe est bonne et le bois n'est pas trop brûlé.

Recyclette¶

Customisation d'un tote bag¶

Pour le départ en retraite de quelqu'un, je dois customiser un sac en toile afin de l'offrir.

La machine utilisée sera le plotter et la presse à chaud.

L'illustration doit mentionner "Fablab Cohabit" mais il ne suffit pas juste de mettre le logo.

Ainsi je laisse libre cours à mon imagination.

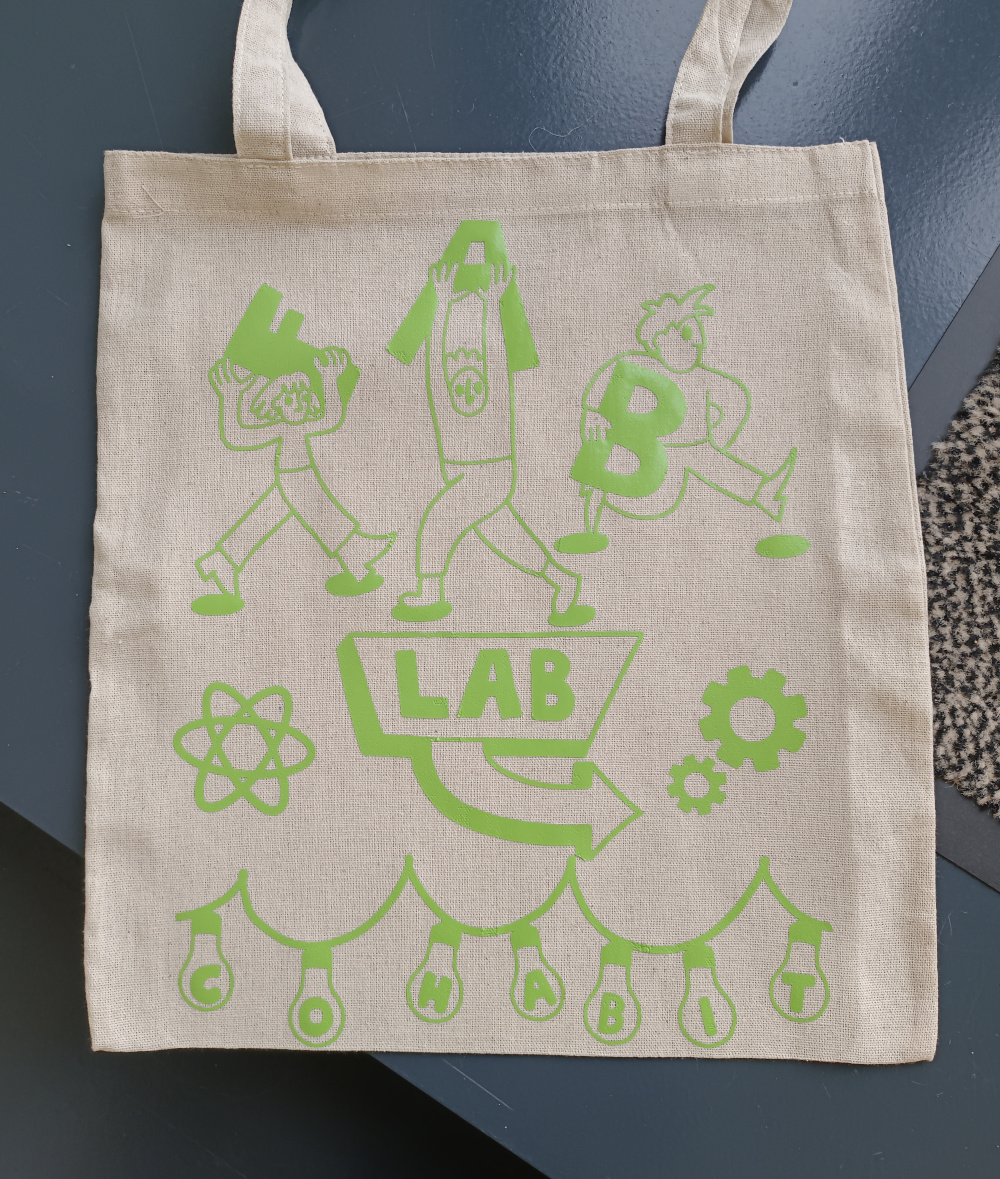

Le dessin retenu pour la customisation.

Le dessin retenu pour la customisation.

Je pense utiliser du papier vert pour rappeler la couleur du logo du fablab.

Résultat satisfaisant.

Résultat satisfaisant.

A cause de la taille de la presse, j'ai du découper chaque élément et les disposer séparément pour que tout rentre en même temps et ne pas faire le transfert en plusieurs parties.

Le transfert a fonctionné avec une température à 300° (affiché sur la machine) et une pose d'abord de 10 secondes mais vu l'aspect, il était préférable de repasser 10 secondes.

Donc 300° / 20sec

Cependant la matière brille beaucoup et ne semble pas avoir parfaitement adhéré partout. La matière du tissu, du lin, doit jouer : les mailles sont très écartées et le plastique a du mal à s'accrocher.

Malgré l'aspect "défectueux" du collage, lorsque l'on essaye de tirer, tout est bien accroché, mais c'est la teneur sur la durée qui risque de poser problème.

Création d'un support pour maquette d'un bateau¶

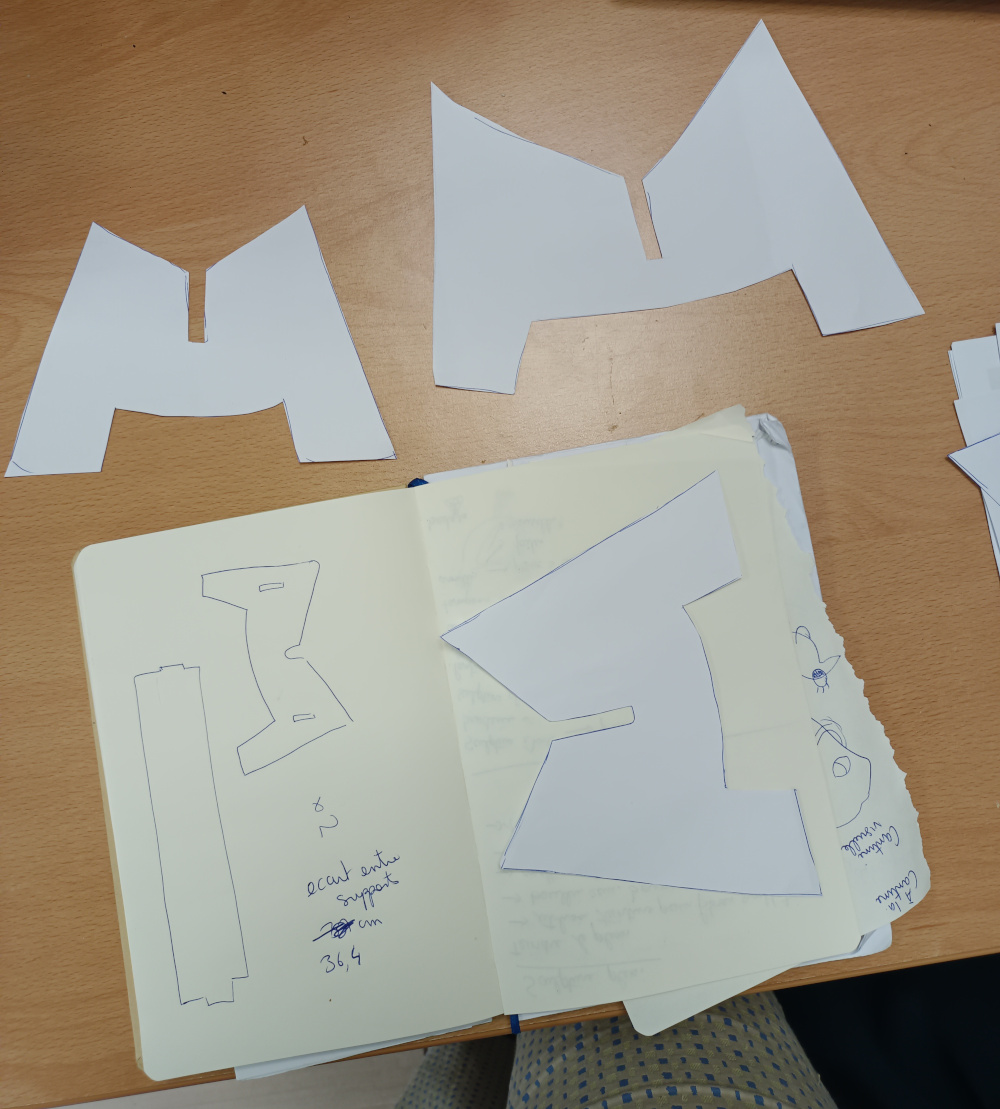

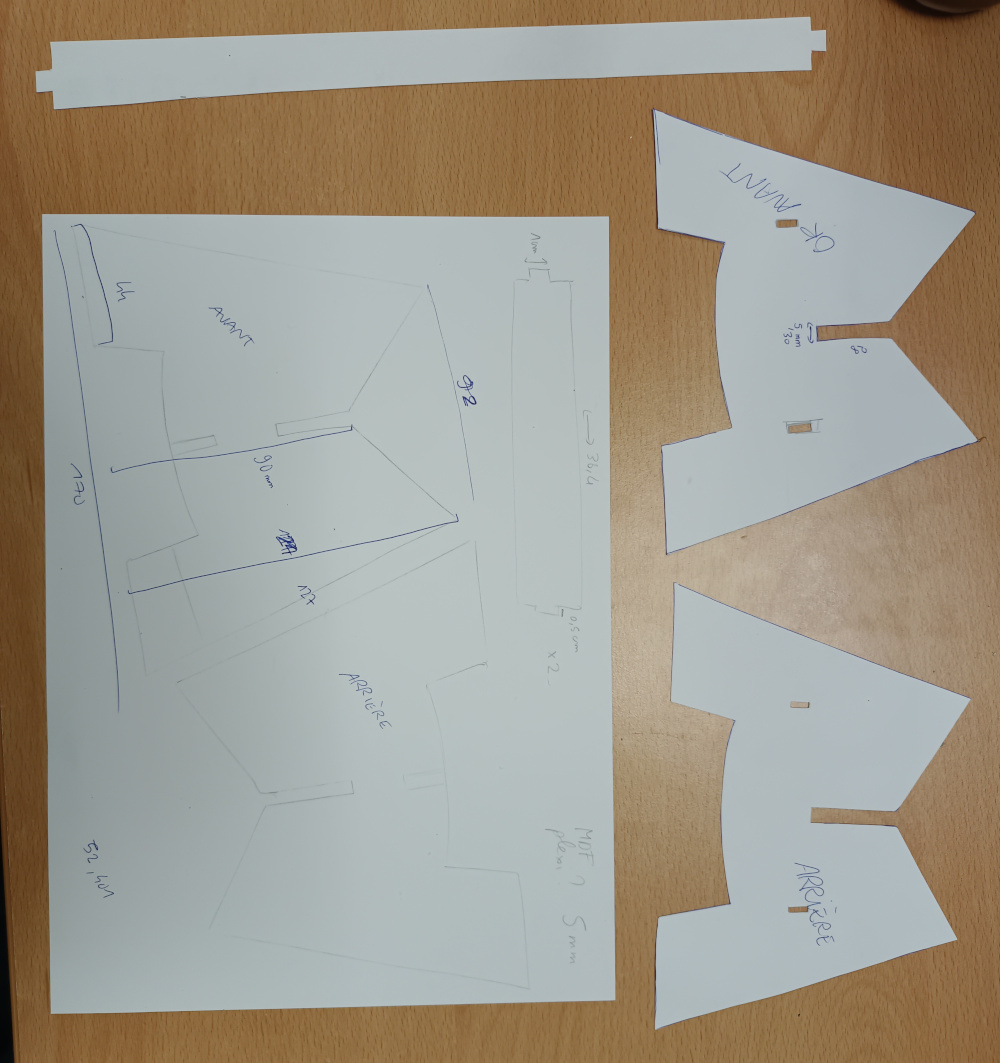

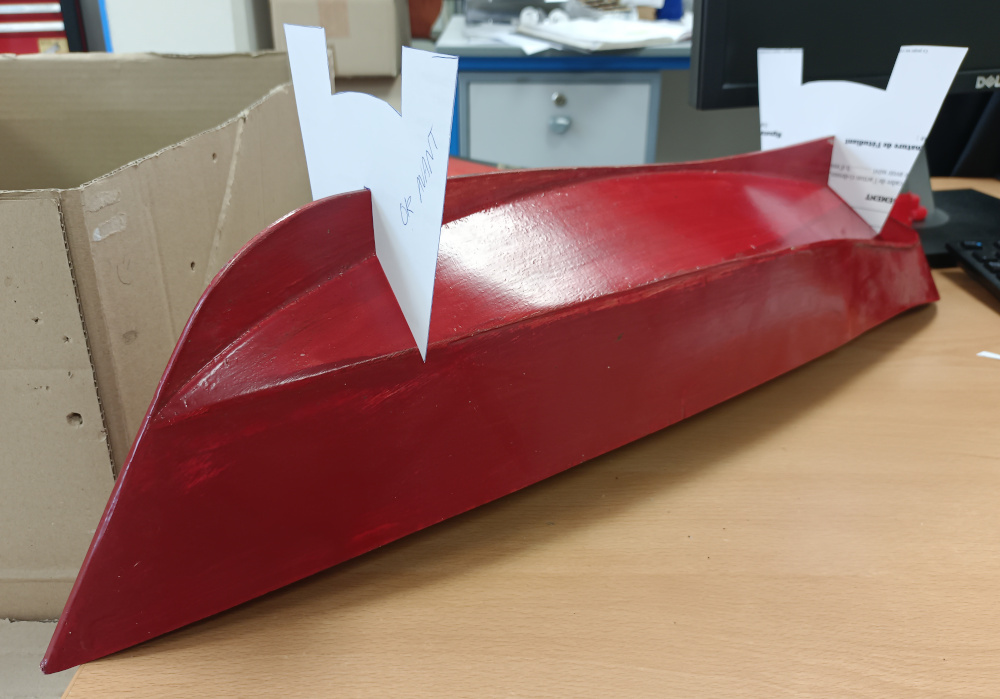

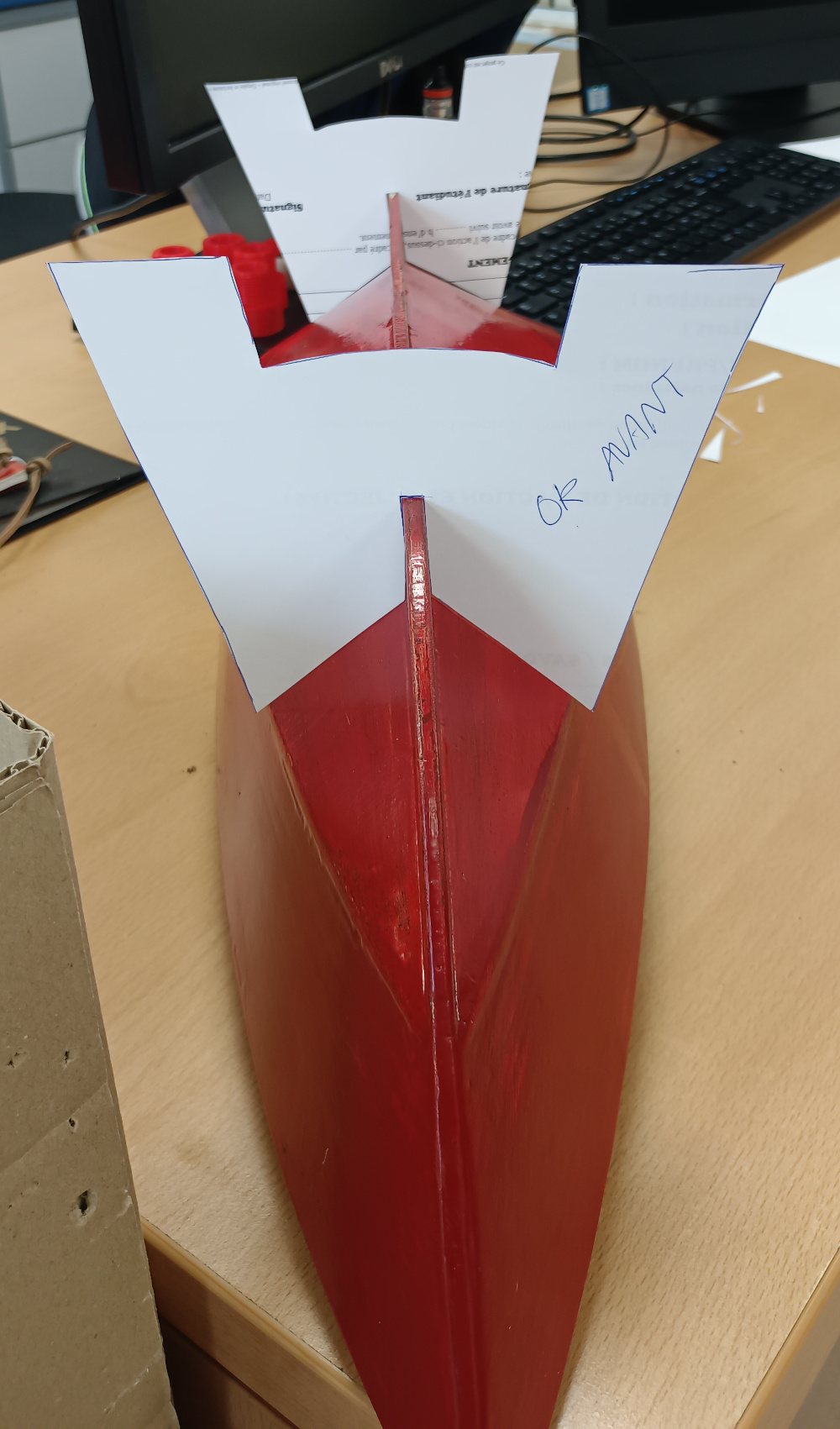

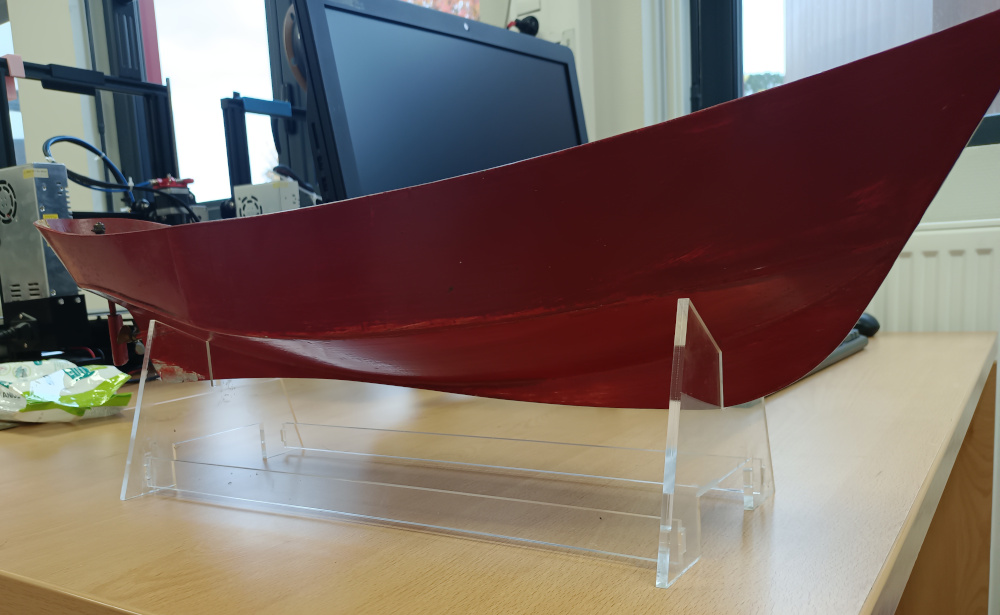

Je dois réaliser un support pour faire tenir debout une maquette d'un bateau.

Comme je ne sais pas comment prendre les mesures de la coque, je commence par découper des formes qui pourraient s'emboîter dedans.

Mon idée est de faire un support à base d'encoches.

Je fais donc des tests avec du papier, quelques mesures, et j'arrive à obtenir un patron dont je peux précisément prendre

les mesures pour le redessiner dans Inkscape.

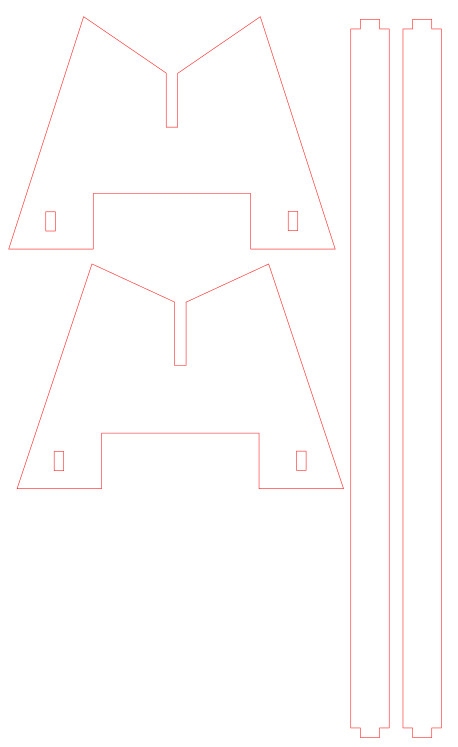

Voici le fichier Inkscape : support-bateau.svg

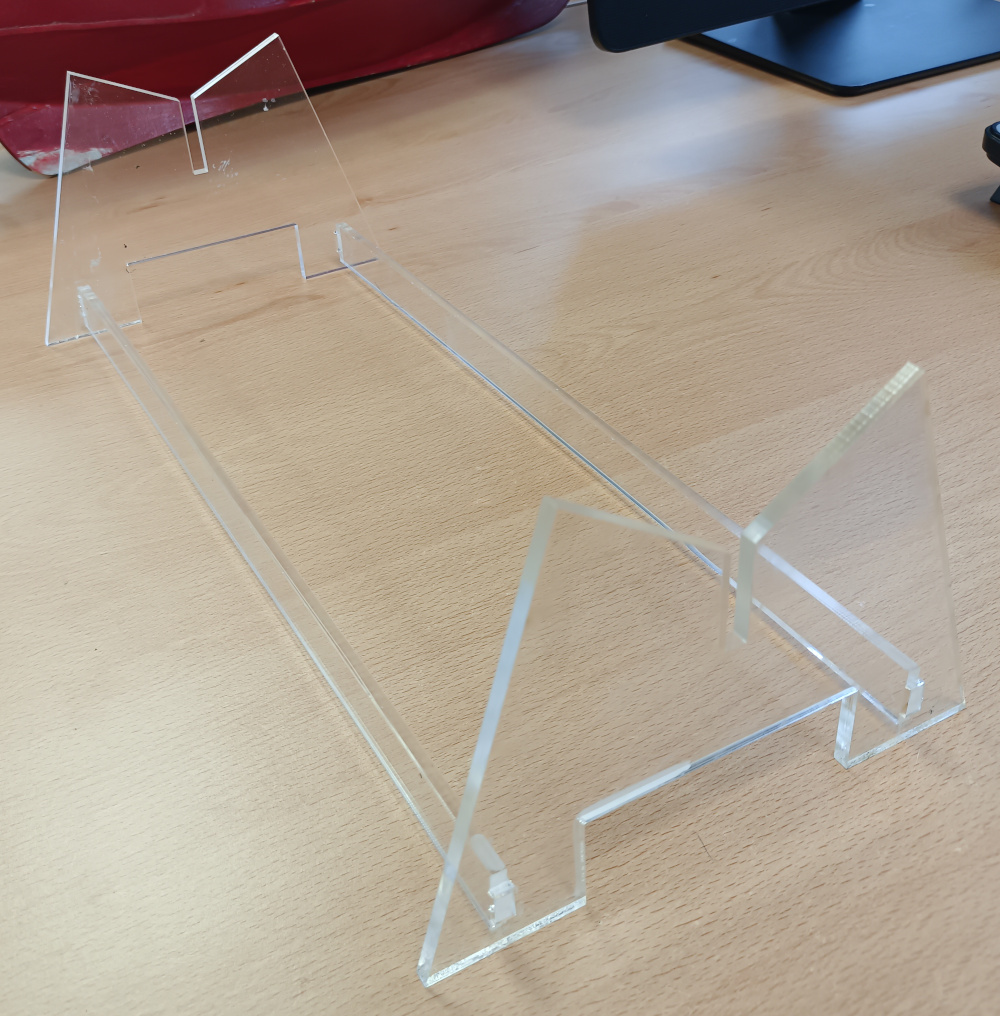

Une fois découpé dans du plexiglas 5mm, j'assemble les pièces entre elles mais comme l'épaisseur du plexi n'est pas régulière, je rencontre des problèmes avec les encoches.

Je redécoupe donc les deux tiges du support avec des encoches plus petites.

Cette fois, elles sont trop petites et créent un jeu trop important. Au lieu de redécouper une troisième fois les pièces, j'utilise du chloroforme pour souder les pièces entre elles.

Attention ! Produit dangereux à manipuler avec gants, masques et avec précaution. C'est aussi un produit capricieux qui laisse quelques traces.

Voici donc le résultat final :

Impression en PETG¶

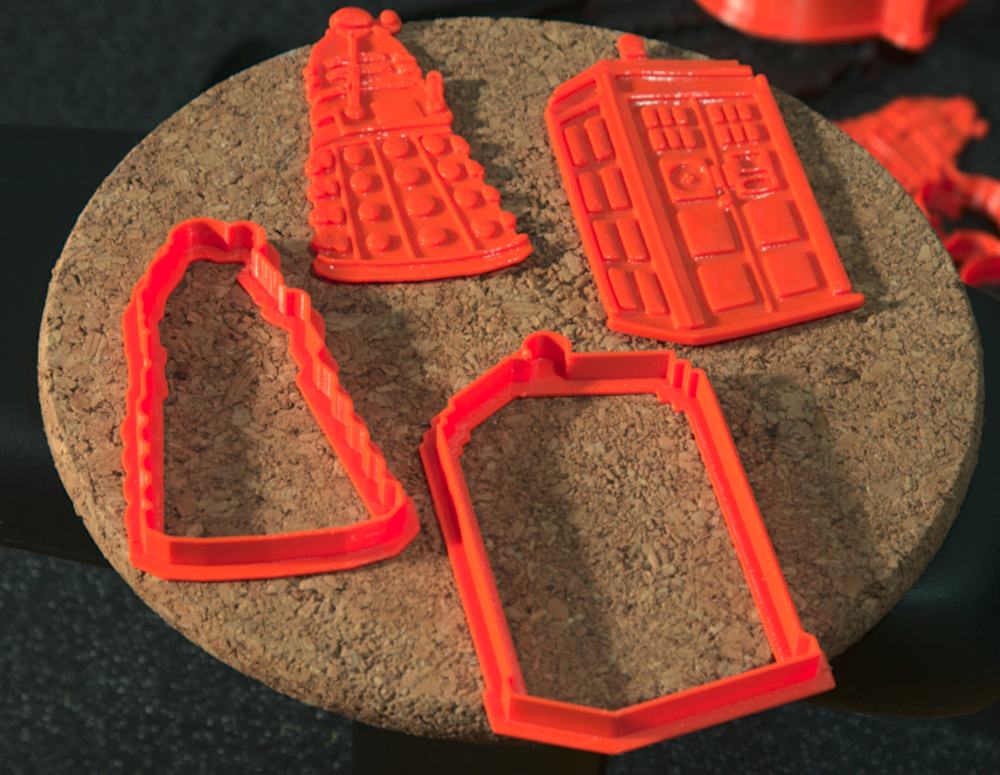

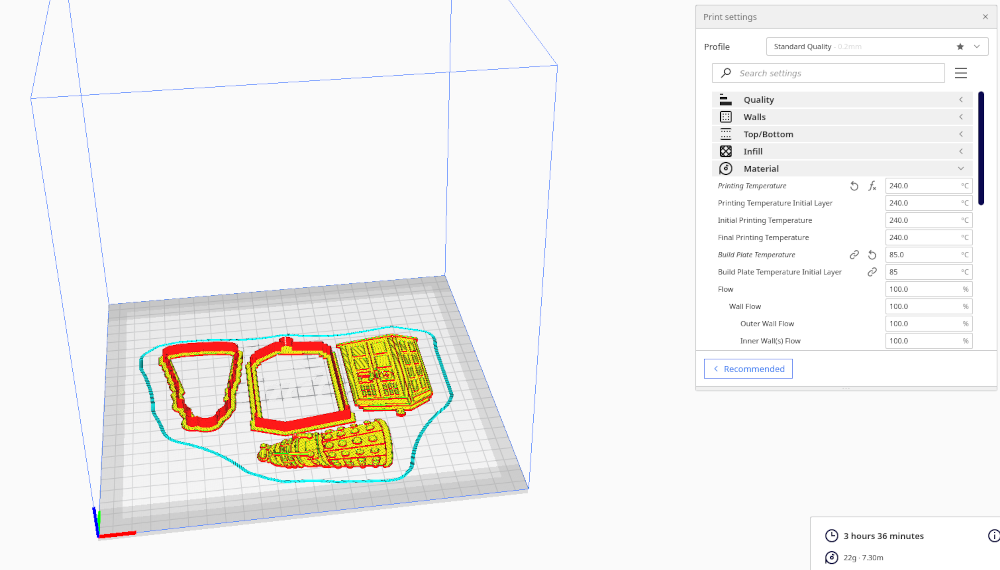

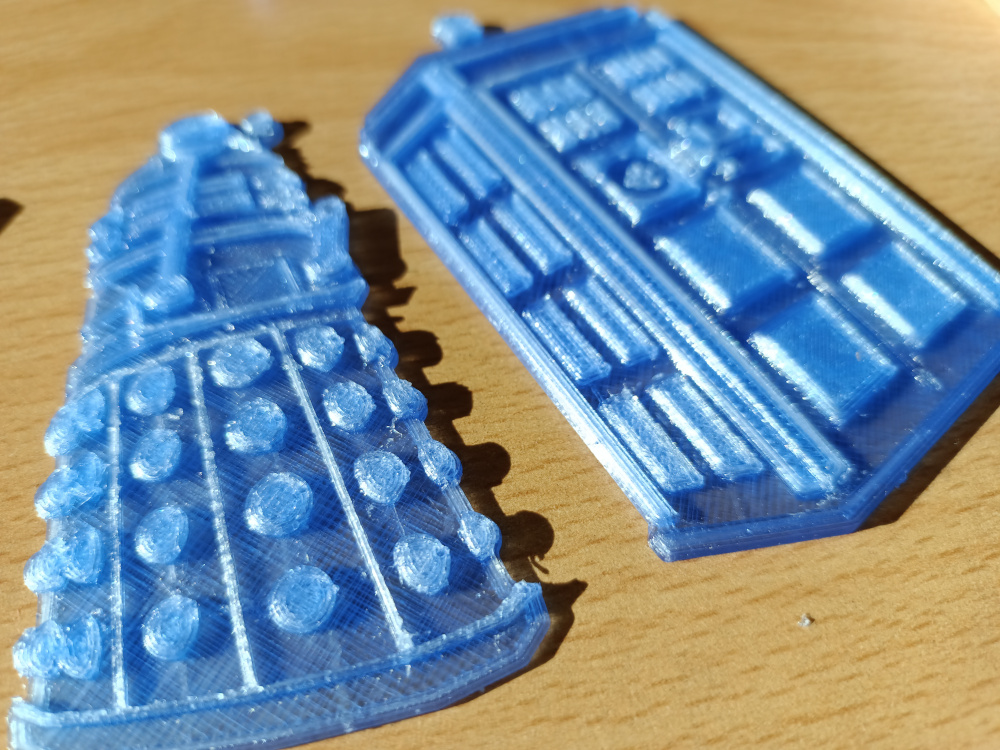

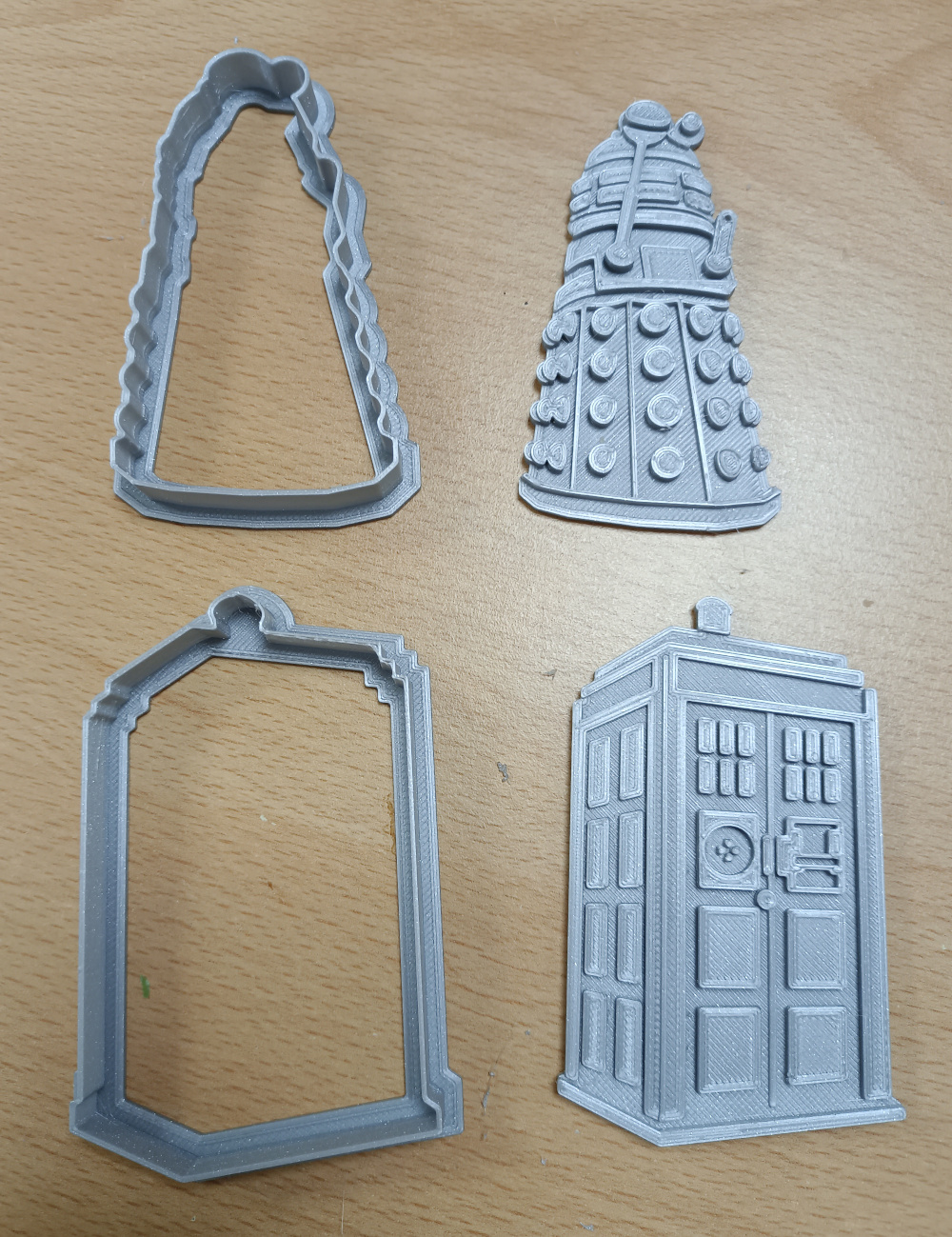

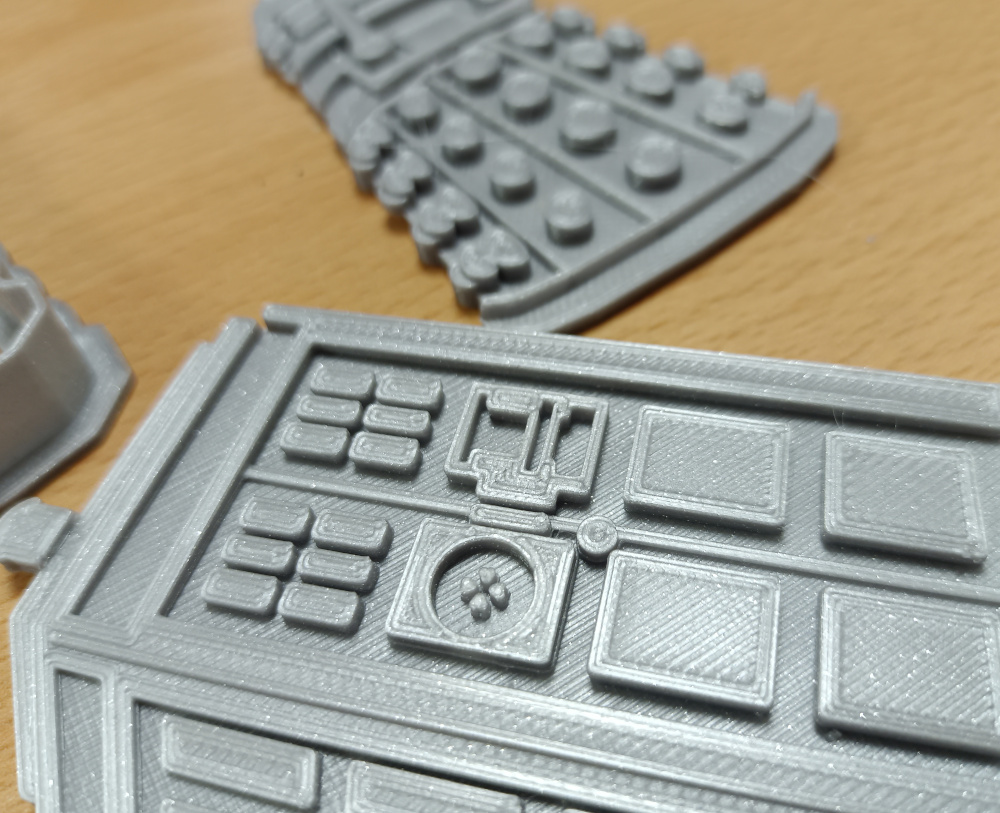

Je souhaite imprimer des emporte pièce à l'effigie de la série Doctor Who que j'ai trouvé sur Thingiverse (lien : https://www.thingiverse.com/thing:14533/files )

J'aimerais que l'objet soit bleu (en référence à la série), et dans cette couleur, je trouve du PETG . Les températures d'impression ne sont pas les mêmes que le PLA.

Voici les températures nécessaires, trouvées sur internet (https://help.prusa3d.com/fr/article/petg_2059)

Buse = 240° et Plateau = 85°¶

Attention! Ces températures sont à indiquer dans CURA (Print settings > Material > Printing Temperature = 240 > Build Plate Temperature = 85)

Après l'impression, le résultat n'est pas complètement satisfaisant : le PETG est très "léger" et le remplissage n'est pas optimal (il était à 20%, mais la pièce reste trop fine).

De plus, avant le nettoyage des pièces, beaucoup de filaments sont présents (dû au matériau) et il reste à la fin des résidus. Pour l'usage de ces pièces (emporte pièces à gâteaux) ce n'est pas le meilleur.

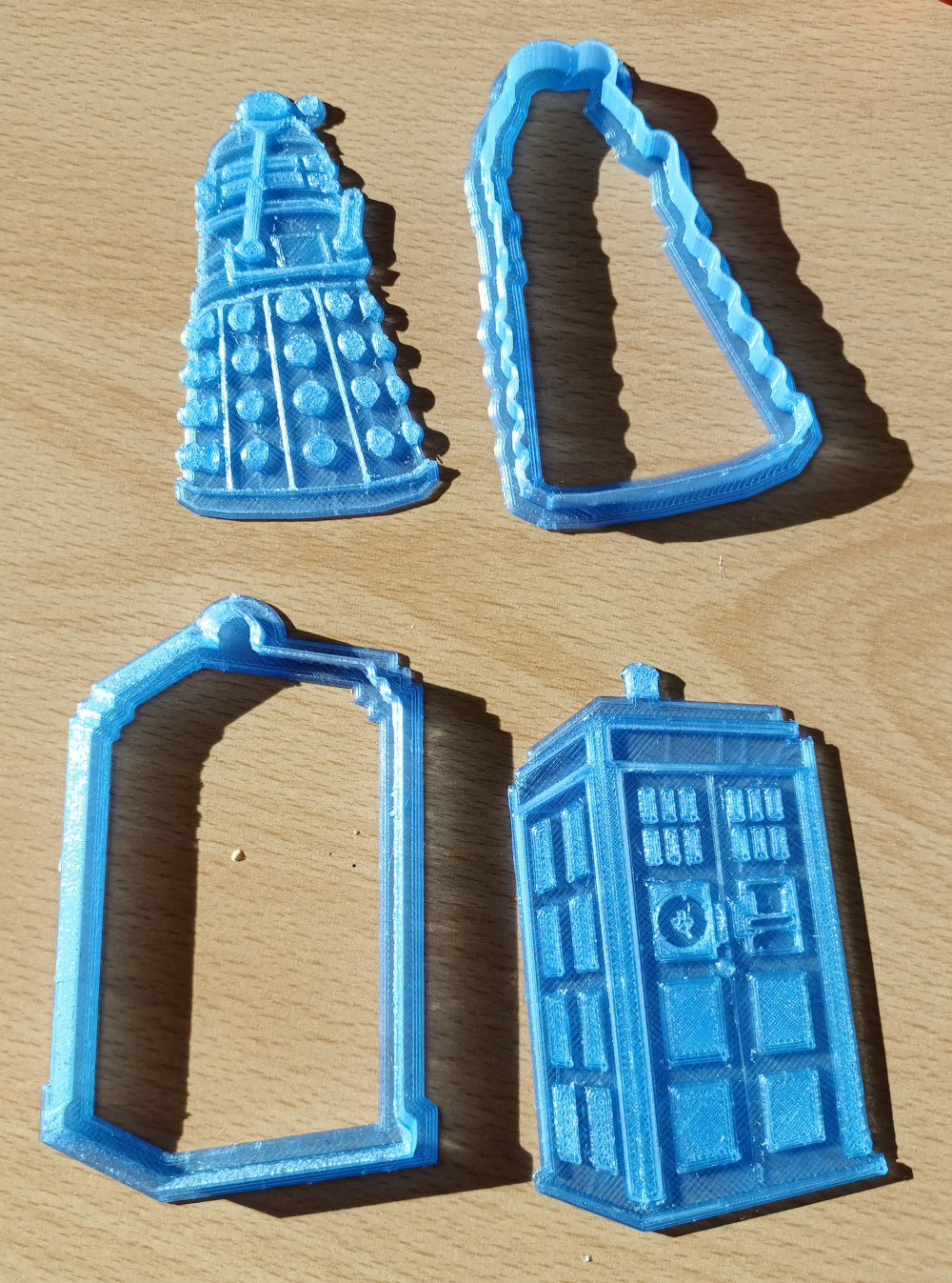

Modification en PLA¶

Ainsi, je relance une impression en PLA. L'ensemble sera plus net. Pour cela je choisis le PLA Silver Galaxy, et modifie quelques settngs dans CURA :

Températures : Buse = 210° - Plateau = 60°

Infill : 100% // Pattern : Cubic

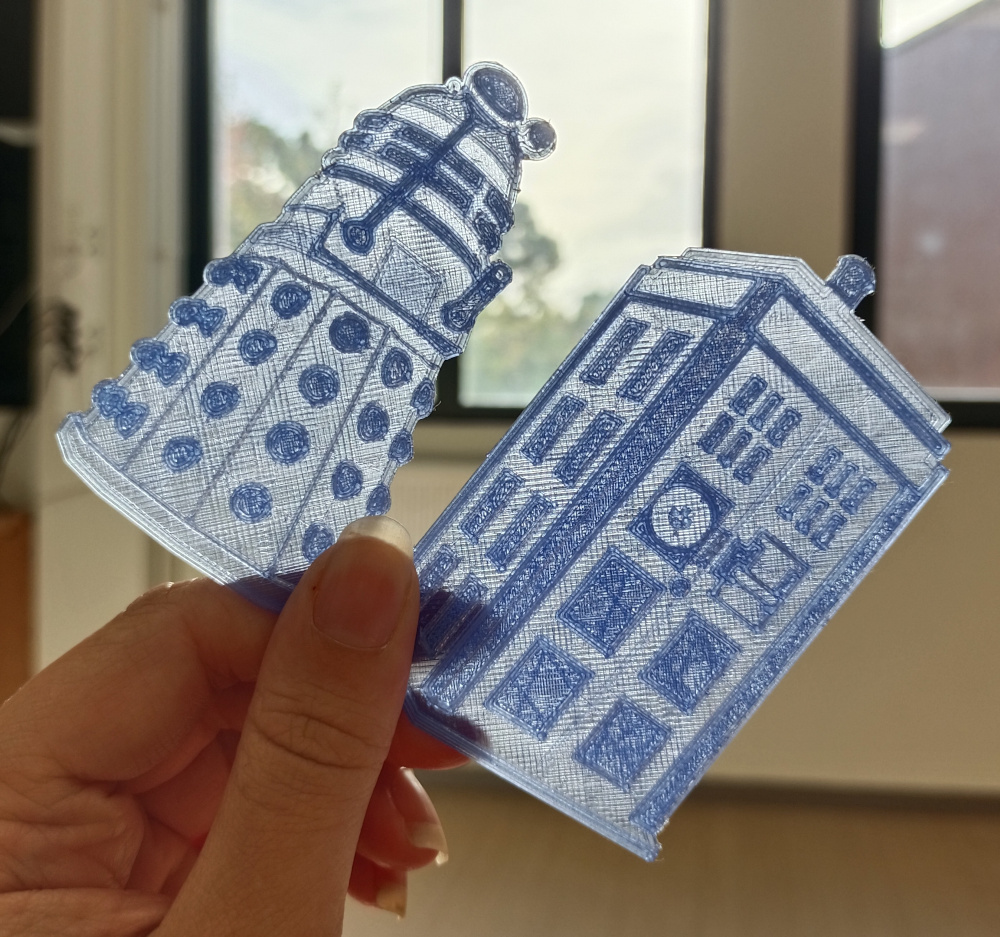

En plus, toujours dans CURA, j'augmente l'axe Z des pièces-empreintes de 200% et les deux autres (pièces-moules) à 150%. Cela rendra plus épaisses mes pièces (pour la solidité et pour que les empreintes se voient davantage).

A la fin de l'impression, l'objet est bien plus net et propre.

Cependant, bien que le PLA soit sans danger pour l'alimentaire (tant qu'il n'est pas destiné à un usage quotidien) je fais des recherches sur comment le rendre complètement "food safe";

en effet les micro rainures des couches de l'impression sont proies au développement des bactéries (info trouvée sur internet). Aussi, les colorants utilisés dans les différents filaments

ne sont peut-être pas compatibles avec l'alimentaire. D'autant plus lorsque ce sont des filaments à effet, comme c'est mon cas (Silver Galaxy) qui a un effet pailleté.

(Source : https://www.lapatisserienumerique.com/fr/2020/06/pla-abs-pet-quel-filament-pour-imprimer-vos-outils-de-cuisine/)

Évidemment il faudra bien le laver après chaque usage, mais peut-être que je peux le recouvrir d'une fine couche de résine ?

Ici, toutes les infos sur l'impression 3D et l'alimentaire, ainsi que des exemples de ce que l'on peut utiliser pour rendre un objet étanche : https://formlabs.com/fr/blog/guide-impression-3d-alimentaire/

Deux exemples de résines "food safe" citées dans le lien précédent :

https://www.artresin.com/collections/artresin-epoxy-resin

https://www.masterbond.com/tds/ep42ht-2fg

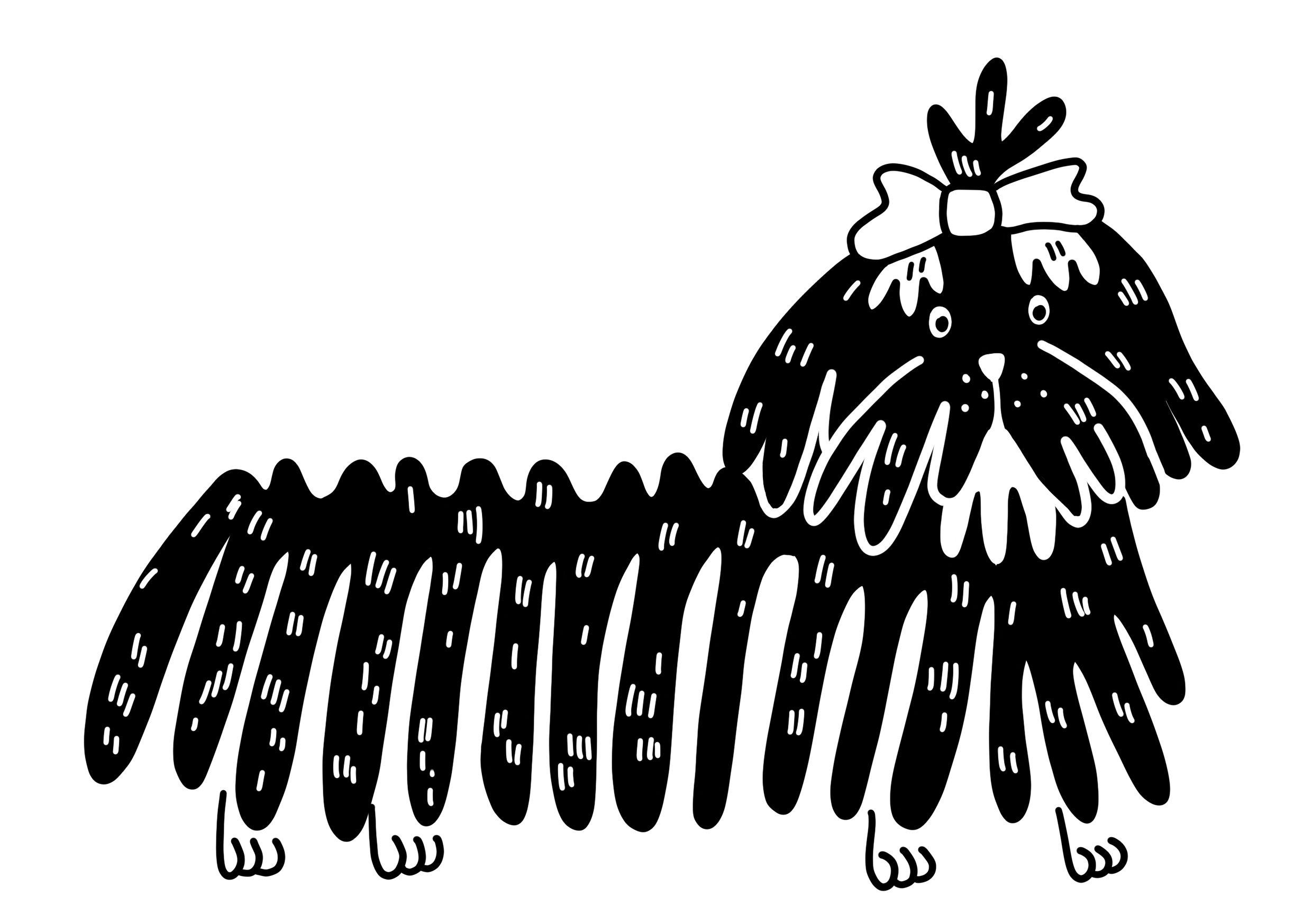

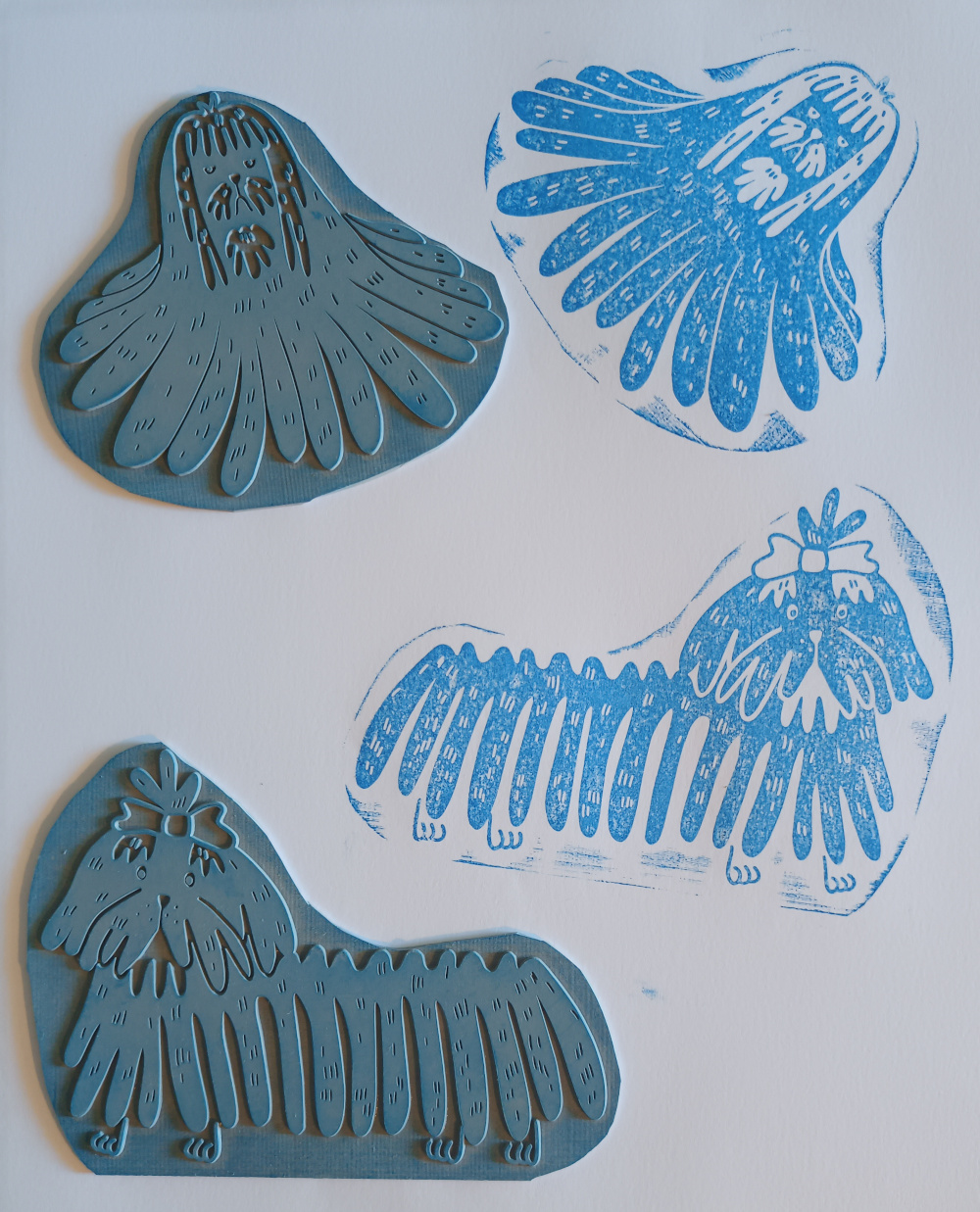

Création de tampon en caoutchouc¶

Pour créer un tampon avec la laser, pas besoin de mettre en négatif ou d'inverser (miroir) son dessin : il est possible de le faire dans les paramètres de la machine.

Lorsque le fichier Inkscape est ouvert, cliquer sur imprimer, et aller directement dans " préférences ".

Prendre l'option tampon (" Paramétrages matières "> tampons trodat)

Cliquer sur l' icône des matières (là où l'on sélectionne MDF, Plexi, Canson...) et choisir " Tampons-trodat ".

Voici les chiffres qui correspondent :

FABLAB : P = 100 / V = 13

Tampons trodat : P = 100 / V = 13

(pour lignes de découpe si il y a : P = 100 / V = 0.40. Mais une découpe en aval au cutter)

Ces chiffres sont indiqués sur la page wiki de la laser si besoin.

Dans " options de processus ", choisir :

Tampons

1000 DPI

Sans

Optimisation

Dans " Talus ", je choisis ici "Steep" car mon dessin a des petits détails (ce paramètre correspond à l'angle des découpes)

Voici le résultat, après un passage sous l'eau à l'aide d'un pinceau pour enlever la poussière de caoutchouc.

Test avec un tampon encreur :

¶

¶

L'impression reste correcte mais comme le caoutchouc est relativement mou, lors de l'appui, les bords sont visibles.

Il faudrait utiliser une presse ou mettre l'encre en essayant de ne pas en mettre sur les bords.

Il serait plus facile d'utiliser une encre à linogravure, ce qui est adapté au matériau, et qui sera plus simple à appliquer avec le rouleau.

Rouleau / matériel à linogravure (même principe pour la fabrication de tampons; manuellement avec des gouges) :

Test avec une encre à linogravure :¶

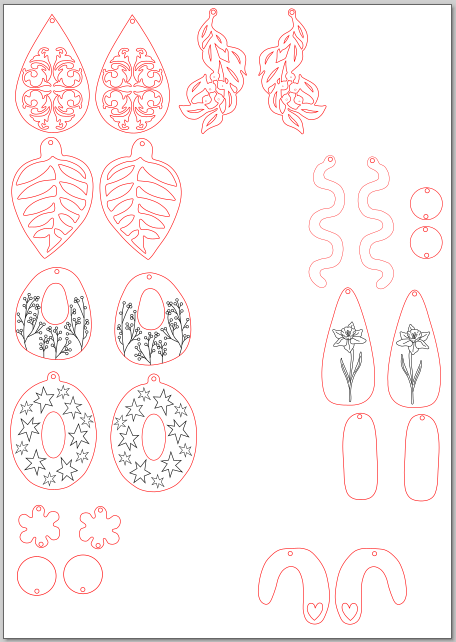

Création de boucles d'oreilles en différentes matières (laser)¶

Dessins personnels et issus de différentes inspirations.

Dessins personnels et issus de différentes inspirations.

Les matières que je souhaite utiliser sont les suivantes : MDF, plexi, plaques de PLA, cuir.

Je vais utiliser la découpe mais aussi la gravure, créer des associations de matières, teindre le MDF...etc

Ici, les réglages et le résultat des découpes de PLA, ainsi que quelques commentaires : Boucles d'oreilles en PLA

Après assemblage, voici le résultat :

Impression 3D et division d'une pièce¶

Pour la découpe de l'objet, je fais la même technique que celle utilisée pour le blaster de Boba Fett plus haut. (ligne de découpe et coupe qui créé une esquisse)

Cependant cette fois, pour créer une face et combler les parties découpées, dans l'atelier "Part", l'outil "Créer une face à partir de fils" s'avère utile.

Une fois l'esquisse sélectionnée, plutôt qu'"extrude" (bien que cela marche également, mais il faut retravailler les points), il suffit d'activer cet outil, diminuer l'épaisseur,

le coller à la forme trouée et il serait bien de fusionner, mais je n'ai pas réussi.

Comme précisé avant, il suffit de sélectionner les pièces que l'on veut exporter dans cura, ce qui les assemble automatiquement.

Au collage des deux éléments, je me rends compte qu'il aurait fallu mettre un BRIM, car les extrémités se sont un peu décollées (aussi, il faisait froid ce jour là)

Avec un peu de ponçage et et du mastic (j'ai utilisé un vernis à ongle transparent très épais, un peu texture gel, et cela fonctionne très bien, on peut enlever l'excédent quand c'est sec et le poncer...),

Avec la peinture qui viendra après, les écarts ne se verront quasiment plus.

A FINIR

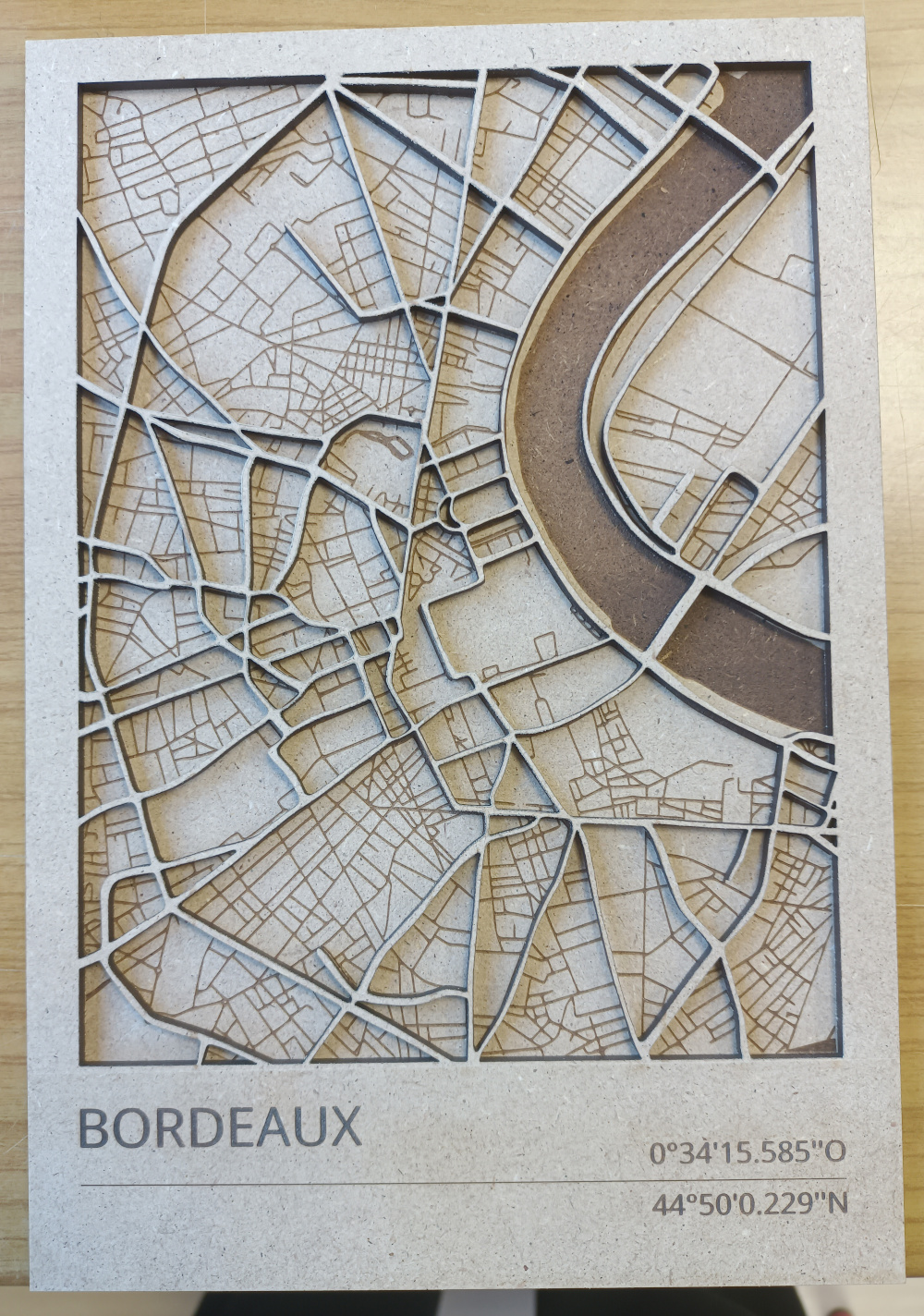

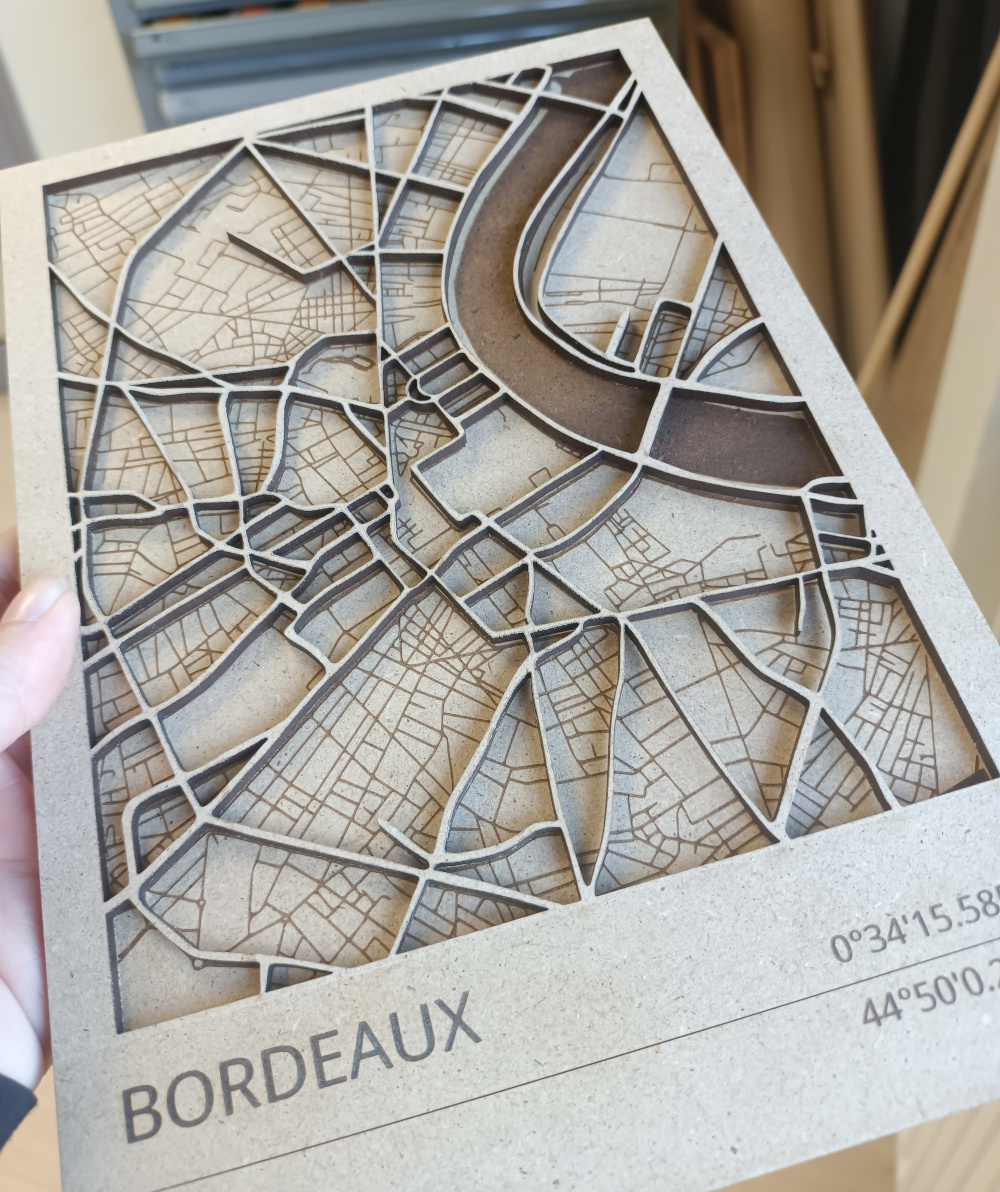

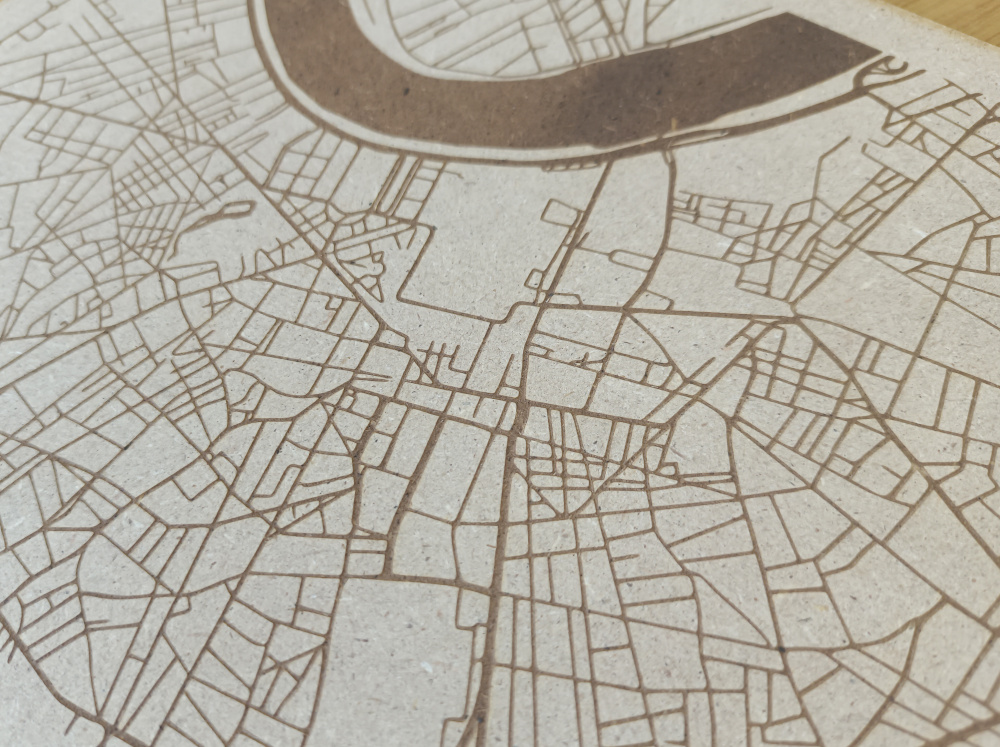

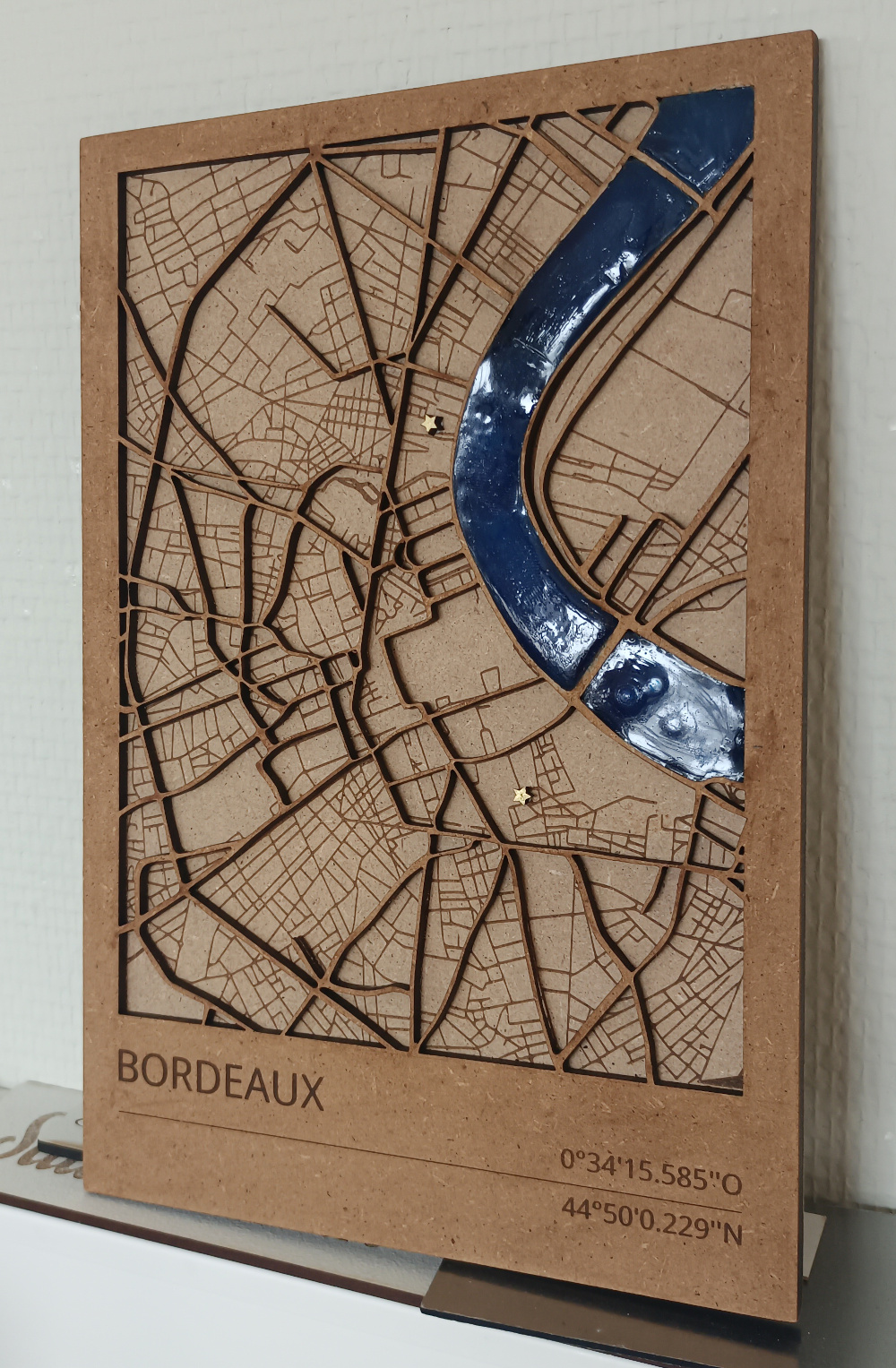

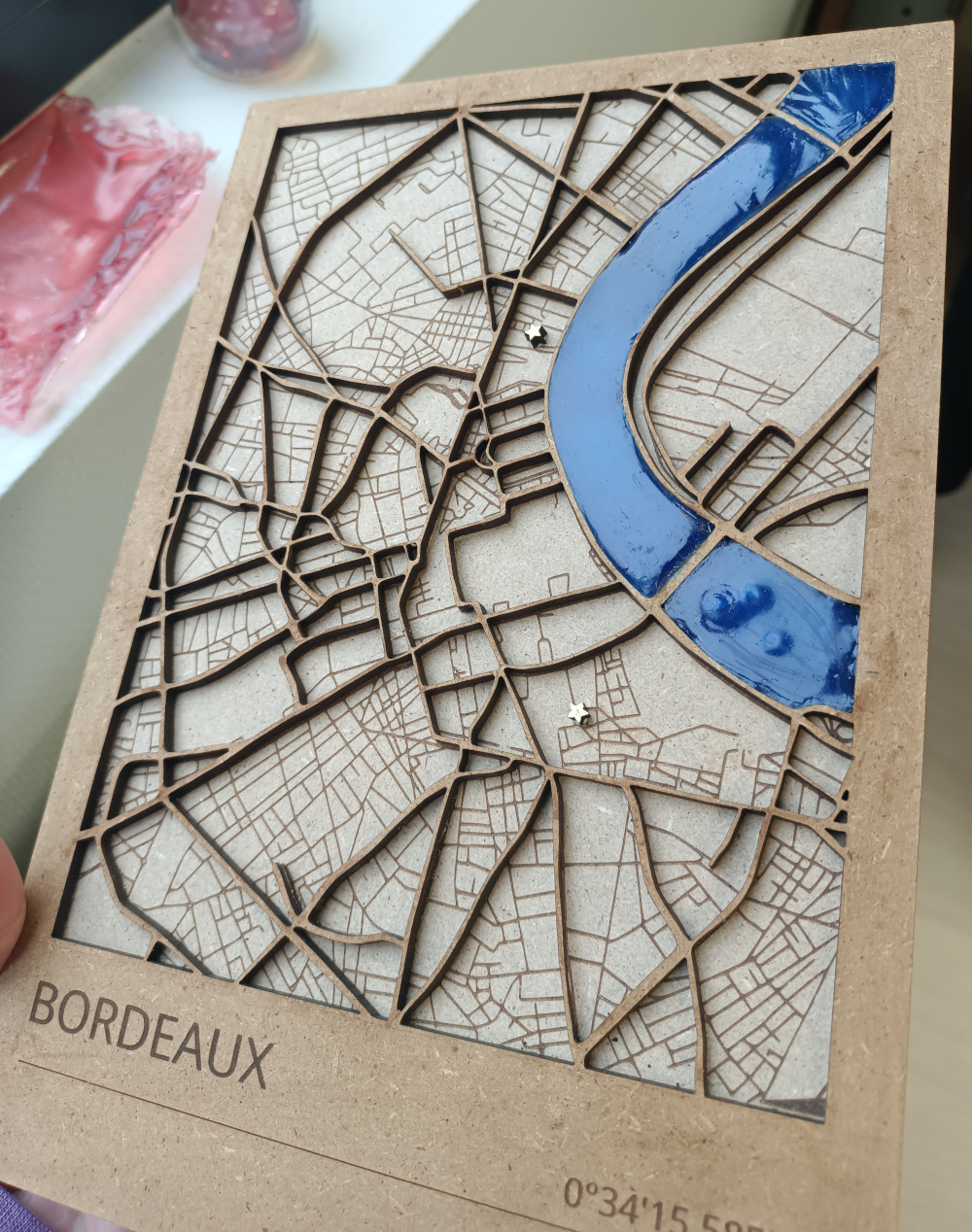

Création d'un plan de Bordeaux - encadré¶

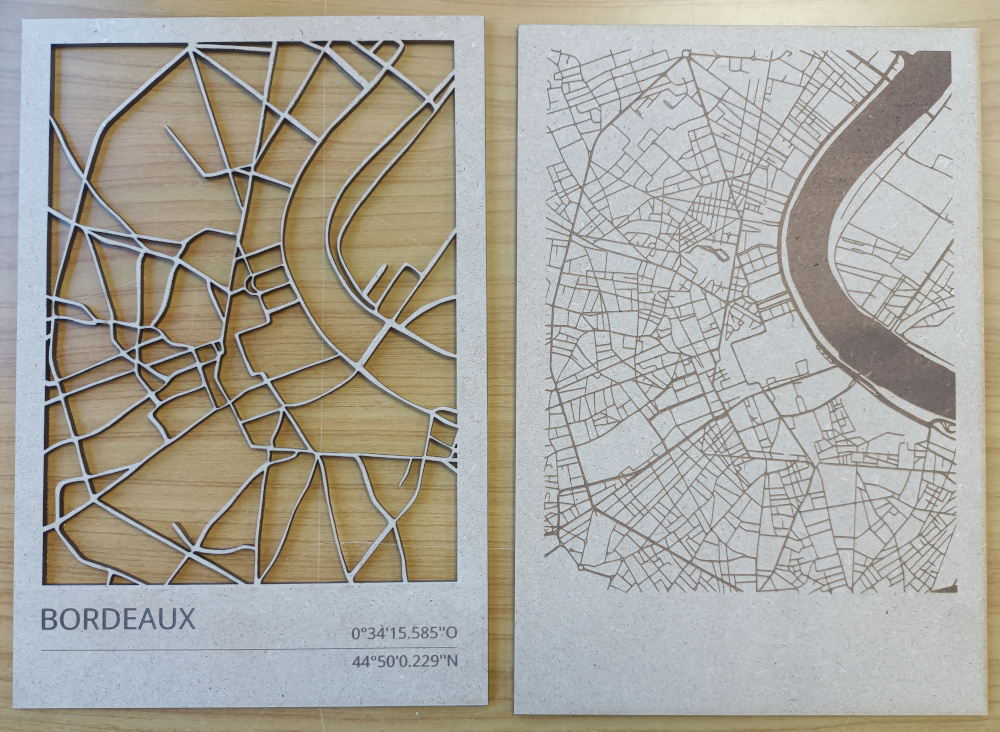

A l'occasion de l'ouverture d'un studio de céramique à Bordeaux, je créée un plan de la ville encadré avec différentes couches; l'une avec les grandes "artères" et l'autre avec toutes les autres rues.

J'écris également "Bordeaux" et les coordonnées GPS du studio.

Matériau : MDF 3mm

Format : 17 x 25 cm

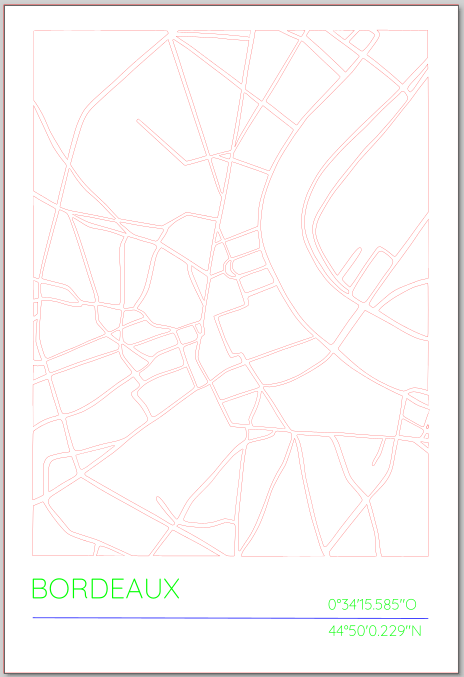

Captures des fichiers Inkscape

Captures des fichiers Inkscape

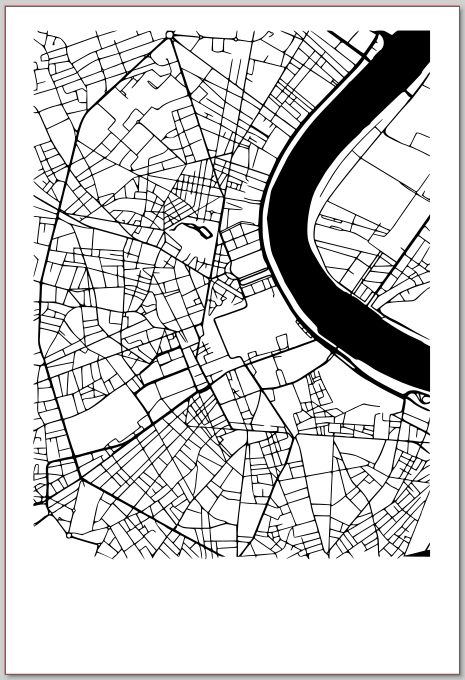

La couche du dessous (à droite) est faite en gravure (car en "fond" dans Inkscape).

Voici les réglages rentrés dans la Trotec :

P = 100

V = 90

PPI = 1000

Offset = 6

Ce qui donne cela :

La couche du dessus mélange découpe , gravure (lettrage et chiffres / "fond"), et marquage (même système que la découpe mais qui ne traverse pas; les traits doivent être en "contour" )

Découpe (rouge) :

P = 100

V = 0.65

Gravure (vert) :

P = 100

V = 90

Offset = 6

Marquage (bleu) :

P = 20

V = 3

Note : vérifier qu'en lançant l'impression (dans "préférences"), l'imprimante soit en couleur, etc...

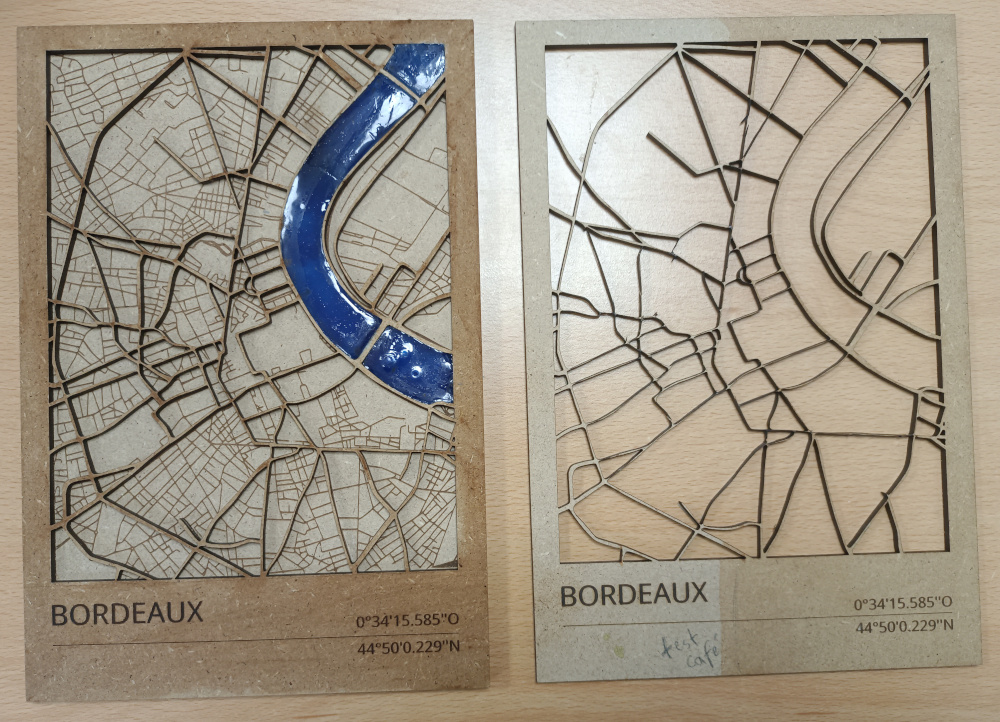

Pour info, j'ai effectué un premier test et l'épaisseur des rues découpées était très fine, ce qui rendait l'objet fragile et quelques éléments ont cassé.

J'ai donc repris mon dessin sur Inkscape en épaississant toutes les lignes.

Premier test, lignes trop fines.

Premier test, lignes trop fines.

Peinture¶

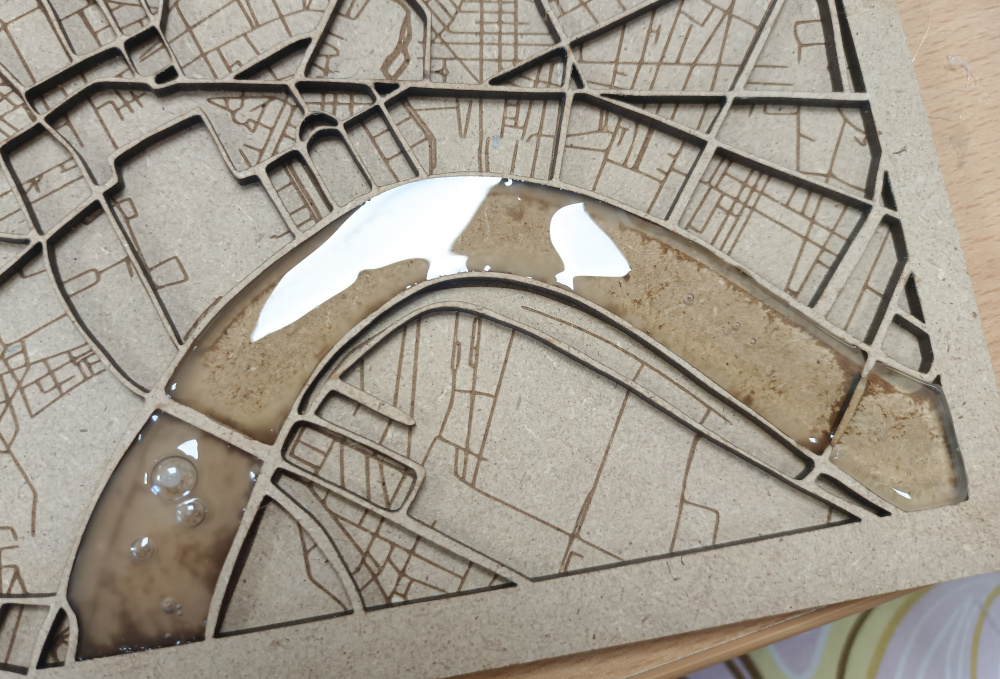

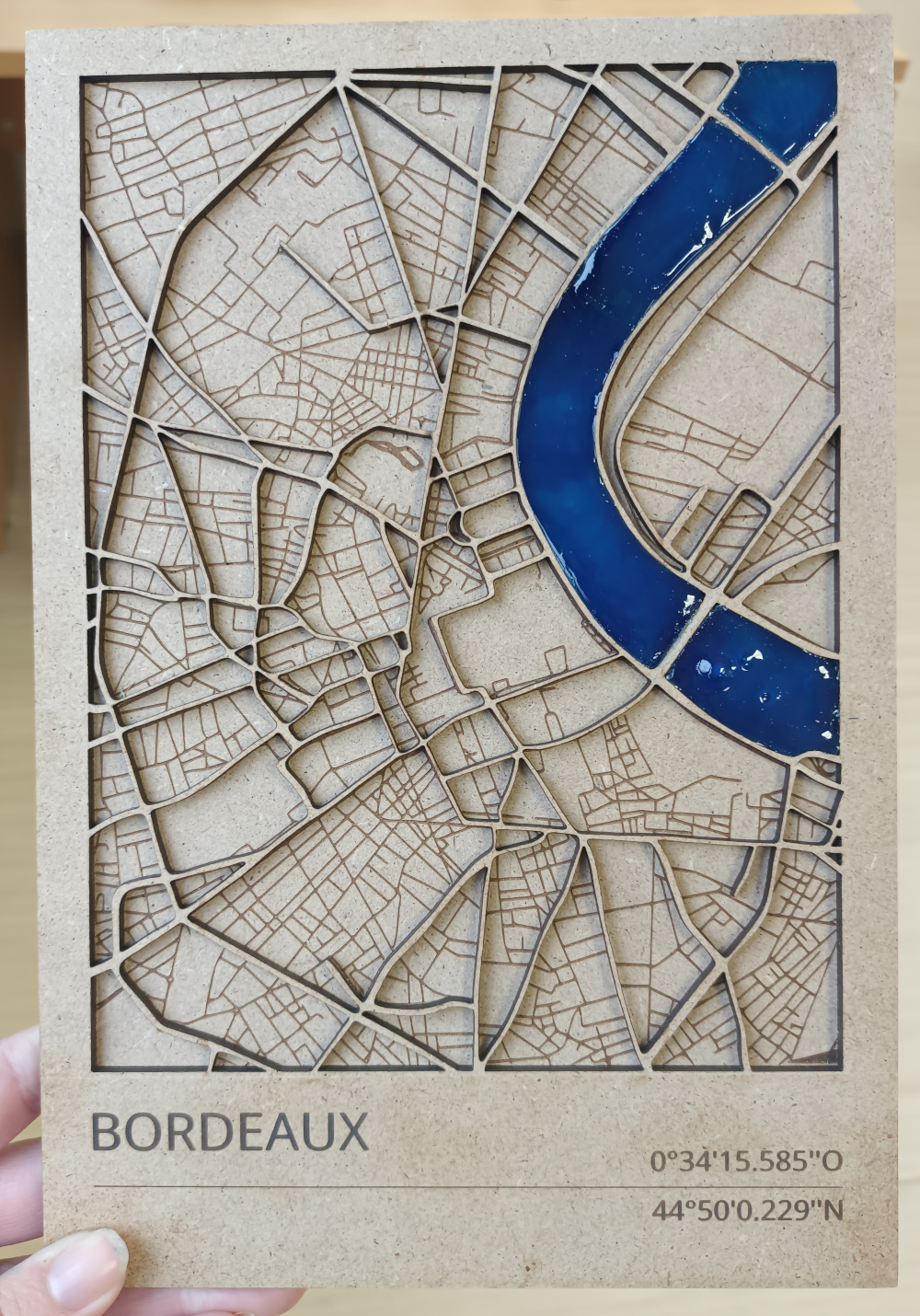

Je souhaite peindre le fleuve afin de créer du relief et du contraste.

Cependant, la peinture sur une telle gravure est terne. Ainsi j'effectue différents tests :

J'utilise de la peinture vitrail et de la peinture textile. D'abord à même le MDF, mais le résultat n'est pas satisfaisant.

J'ai ensuite l'idée de d'abord faire une couche de colle chaude (au pistolet) et de peindre cette dernière.

J'utiliserai donc cette technique avec la peinture vitrail couleur Bleu cobalt .

Une fois la colle chaude posée, elle est d'abord transparente mais blanchit ensuite.

J'attends qu'elle ait bien refroidie et je peint avec la peinture vitrail. Je veille à ne pas dépasser mais si cela arrive, il suffit de poncer très délicatement ou de gratter avec un scalpel.

Ensuite, je trouve qu'il manque de contraste entre les couches, j'aurai dû teindre la couche avec les découpes.

Je vais tout de même le faire en faisant attention à ne pas tâcher la couche en dessous (avec la gravure).

Mais selon mes recherches, le MDF est difficile à teindre avec une teinture à bois. Il paraît que le Broux de noix fonctionne.

Je décide de faire un test avec du café :

A gauche , la teinte est "fraîche" et pas totalement sèche, et donc plus foncée que le résultat final.

A droite , un test fait 3 jour auparavant, ce qui montre que la teinte avec du café est efficace .

Résultat final¶

Pour finaliser ma pièce, je rajoute deux étoiles (coupées au laser, MDF 3mm) dorées (marqueur acrylique) pour signaliser l'endroit des deux studios de céramique.

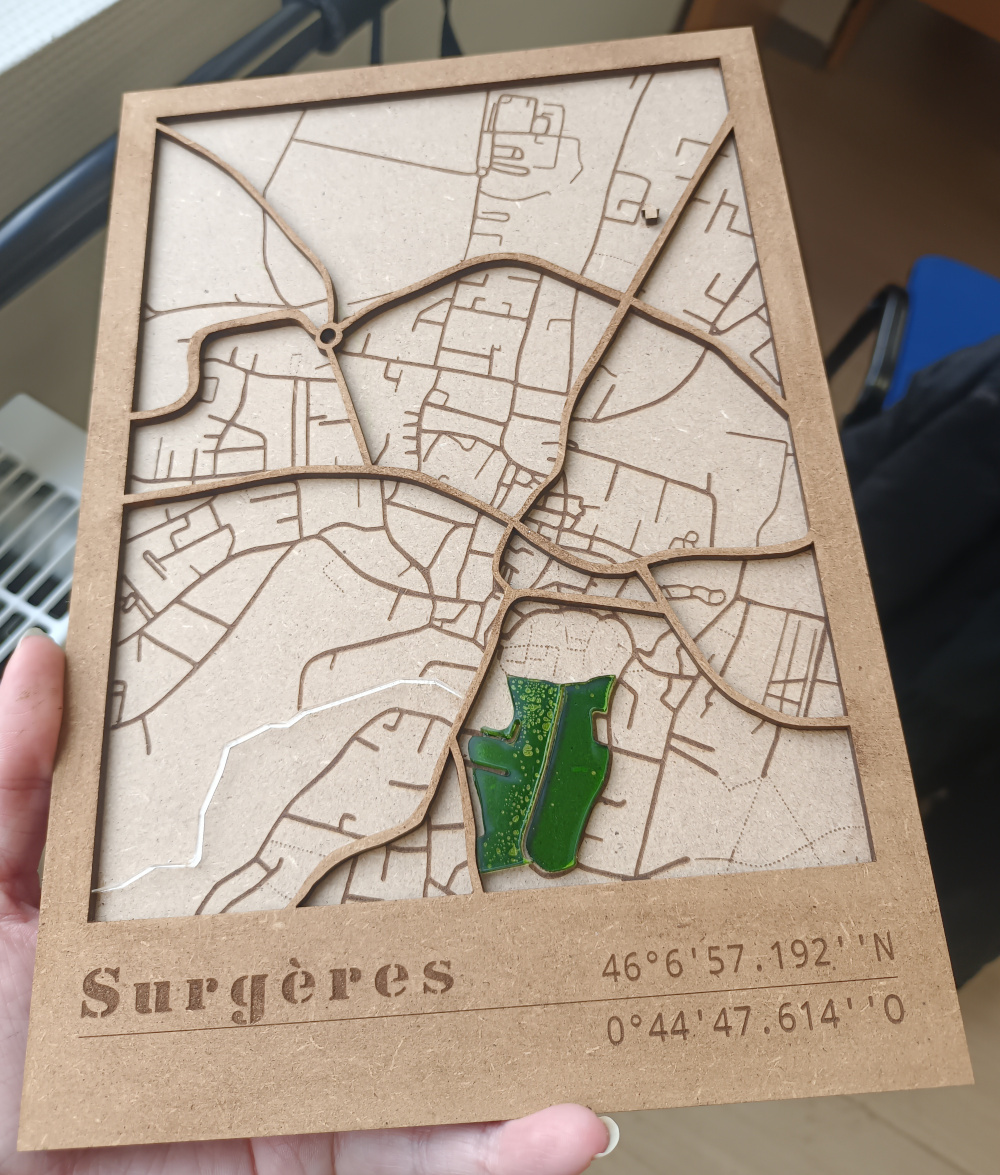

Réalisation d'une autre carte :¶

Cette fois, avec une découpe de plexi (3mm) pour identifier un parc et une rivière.

Une fois la forme en plexi découpée, j'ai peint la face inférieure avec de la peinture vitrail verte. Cela créé des bulles, ce qui me convient pour donner un effet végétal (parc)

Pour la rivière, l’élément est si fin que je viens peindre après l'avoir placée, très minutieusement. Je peins également l'emplacement de la maison en doré.

Sous verre - Liège et plexi¶

Afin de tester la gravure sur liège, je détourne une image de James Bond avec une tasse de thé.

Je fais d'abord une gravure sur liège de 3mm, avec les paramètres suivant :

Découpe :

P = 100

V = 1.5

Gravure :

P = 50

V = 100

Mais le résultat n'est pas satisfaisant au niveau de la gravure (à gauche sur la photo).

Je retente donc l'expérience avec un liège de 6 mm et les paramètres suivants :

Découpe :

P = 100

V = 1.5

Gravure :

P = 70

V = 100

Ce qui donne le résultat à droite de la photo ci-dessus.

La gravure est très marquée, c'est le résultat que je souhaitais.

Attention en manipulant, car le liège est donc brûlé.

Pour préserver l'objet, je décide de mettre un rond de plexi au dessus.

Je découpe donc un rond de 100 mm, et me demande comment me fixer.

Je fais donc des tests de colle :

Je n'aime pas l'aspect de la colle à bois, (même si elle n'est pas sèche sur la photo).

Je choisis donc la colle contact, qui donne ça :

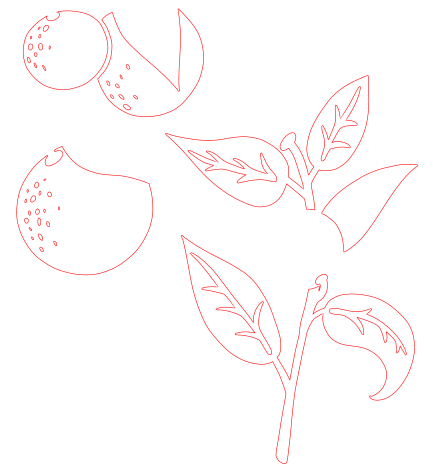

Flocage - Personnalisation d'un tablier¶

Afin de personnaliser un tablier de céramiste en lin , j'utilise le flocage .

La contrainte du flocage est que l'on peut utiliser qu'une couleur.

Je décide donc de décomposer mon dessin pour pouvoir utiliser plusieurs couleurs.

Les fichiers ressemblent à ça :

Il n'y avait pas d'orange, j'ai donc utilisé du jaune ("ecoflex"; mais ce n'est pas le même que le vert; sûrement plus épais et moins mat ).

Sur la poche, je floque d'abord les branchages en vert ("ecoflex"), et ensuite les fruits.

Malheureusement je l'ai disposé à l'envers (les fruits sont censés être vers le bas) mais ce n'est pas si choquant.

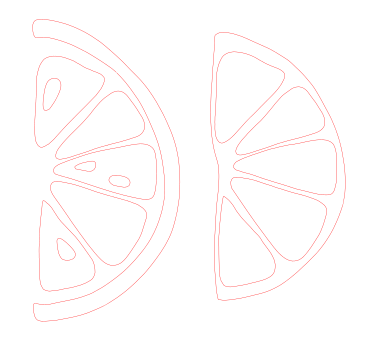

Ensuite, en blanc (Premium Flex-PU) et jaune (ecoflex), je fais des quartiers d'agrumes :

En ce qui concerne les paramètres , j'ai réglé la presse à chaud sur 300° et 20sec .

J'attends également que le tout soit refroidi pour retirer le collant. Lorsque c'est trop chaud, le plastique est encore trop "fondu" et se retire mal.

Mais pour le jaune, j'ai repassé le tissu sous la presse car le "plastique" (ecoflex) est très lisse et n'adhère pas très bien.

Le vert fonctionne très bien mais le blanc et le jaune restent lisses et brillants.

Projet pro - Accessoires (BARRETTES)¶

Création de prototypes pour des barrettes et accessoires destinées à la vente (activité professionnelle future souhaitée).

Avec du plexi et découpe laser.

Premier essai :¶

Il faut remplacer les découpes par de la gravure, sinon recoller les morceaux ensemble devient trop fastidieux;

Mais le "plastique" 1mm est trop tourné et impossible à remettre à plat.

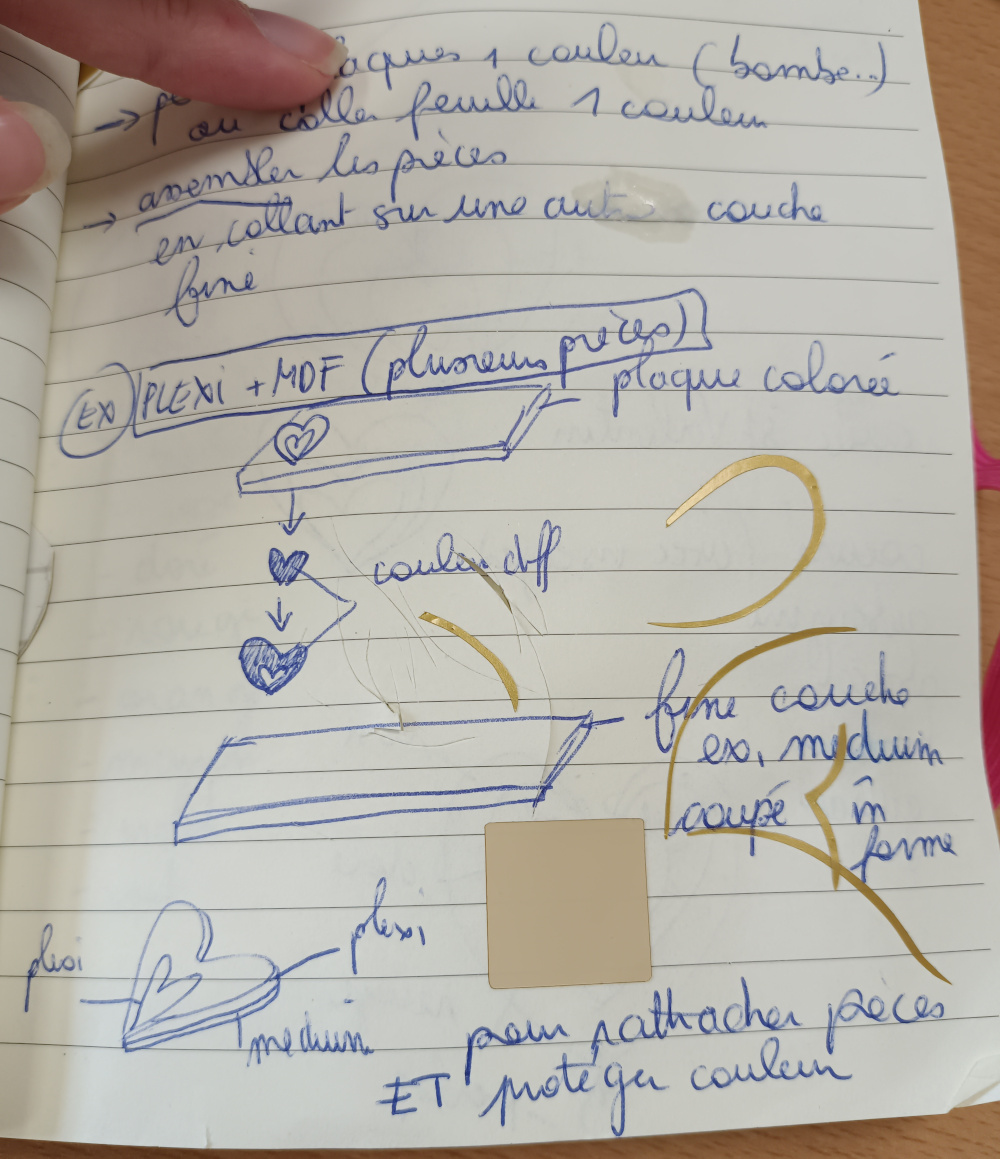

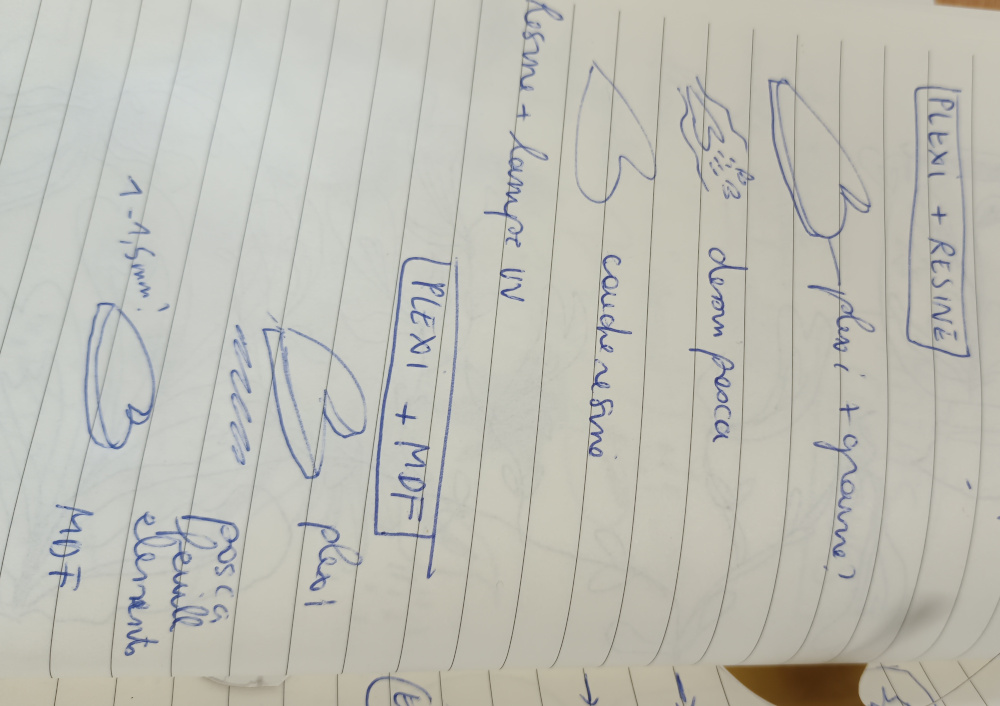

Ensuite, ma plus grosse contrainte : comment trouver une alternative au plexi coloré (inaccessible pour le moment).

J'avais pensé à de la peinture vitrail mais le résultat n'est jamais uniforme et pour l'usage de ces objets (barrettes), cela me parait peu fiable.

Pour l'instant, je teste en utilisant du papier collant et en le disposant au dessous de la pièce en plexi, que je découpe aussi à la laser.

Ici, je colle le papier coloré à la main, à "vue d’œil", ce qui laisse apparaître des défauts et des décalages.

Ici encore, l'étape de position de la feuille collante sur les pièces en plexi est fastidieuse, car je dois être précise,

et en m'y reprenant lorsque ça ne tombe pas juste (surtout les pièces avec des détails), cela altère la qualité de l'objet.

Je pourrais coller la feuille colorée en amont sur le plexi puis découper les pièces,

mais cela ne fonctionne que pour les objets unicolores.

Aussi, au moment de positionner la feuille collante, il arrive que des bulles apparaissent ou que des saletés aient le temps de se glisser.

Je dois donc d'abord nettoyer les pièces en plexi avec de l'acétone et veiller aux bulles, aux cheveux, à l'environnement...

Je n'en suis donc encore qu'au stade de prototypage mais ces premiers résultats sont concluants :

image produits

J'ai finalement eu l'idée d'utiliser du papier transfert afin de voir en transparence et le coller en une fois. (penser à la mise en miroir ou non)

De plus, il est possible de réutiliser du papier transfert plusieurs fois.

Ensuite, pour fixer l'attache, j'utilise une colle forte.

Je me demande également si les feuilles de couleurs vont bien tenir dans le temps.

Ainsi, je réfléchi à mettre une fine couche de résine sur le derrière, en disposant l'attache en même temps,

ce qui permettrai une protection et un moyen de fixer l'attache.

Il faudrait essayer de tordre le plexi avec le pistolet thermique.

Si cela ne fonctionne pas, pourquoi pas réduire la taille des dessins et mettre à la base d'une pince à cheveux.

Croquis :

Réflexions / Autre technique¶

J'ai également une autre idée : réaliser les barrettes avec de la feutrine;

pour la durée dans le temps, il faudrait la traiter avec un gel plastifiant (fait exprès pour le tissu) et un durcisseur de tissu.

Il sera plus facile de courber la feutrine (que le plexi) pour respecter la ligne des barrettes.

Pour cela, un gabarit est nécessaire, de la même courbure que les attaches des barrettes, d'une certaine longueur pour pouvoir

en faire plusieurs en même temps. Ainsi il sera possible d'encoller les bouts de feutrine dans la forme voulue directement.

Croquis :

Le support/gabarit serait en bois.

Tests gravure feutrine¶

Afin de créer de la profondeur au dessin et ajouter des lignes, je souhaite faire de la gravure dans la feutrine.

Pour faire les tests, j'utilise de la feutrine de 2mm.

L'objectif est d'avoir une gravure assez profonde pour la voir mais pas trop pour ne pas voir à travers si que la feutrine se découpe.

Je commence par ces paramètres; conseillés sur internet :

Découpe : P = 60 / V = 1

Gravure : P = 60 / V = 50

Le premier essai fonctionne mais la gravure est trop profonde, elle traverse trop l’entièreté de l'épaisseur de la feutrine.

| Puissance | Vitesse | Résultats | |

|---|---|---|---|

| Gravure | 60 | 50 | Gravure trop profonde |

| Gravure | 60 | 100 | La gravure est inexistante |

| Gravure | 60 | 80 | Peut convenir mais encore léger |

| Gravure | 60 | 65 | Mieux |

| Gravure | 60 | 60 | Meilleur résultat jusque là |

| Gravure | 60 | 58 | La différence est minime mais parfait |

Photos

Remarque : le résultat est optimal quand les gravures sont épaisses .

Aussi, la matière a tendance à "rétrécir" après son passage au laser. Il faut donc penser à augmenter

un peu la taille (env; 2mm) des éléments qui viennent à l'intérieur d'autres.

Par exemple le centre d'une fleur qui serait dans une autre couleur.

Photo

En voulant coller d'abord des pièces de feutrine ensemble, la feutrine absorbe trop et ça ne colle pas.

Je me dis qu'en utilisant le gel ou le durcisseur avant, il sera plus simple de coller.

Je commence donc par faire un test avec le gel plastifiant sur la feutrine.

Mais cela signifie qu'il faudra durcir tous les éléments individuellement;

il aurait été plus simple de donner la forme courbée avec les pièces déjà assemblées.

Après les tests, l'idéal est d'encoller :

- la partie visible de durcisseur (rendu mat)

- le dos (partie contre le support de barrette) de gel plastifiant (rendu brillant et protège)

Il faudrait effectuer ces étapes sur un support de la même courbes que les attaches.

Ainsi elles sécheront courbées.

Il faut faire de même avec la feutrine "support" (2 couches de feutrine pour garantir une solidité)

Ensuite, les éléments pourront être assemblés avec une colle textile (une colle contact fonctionne également mais peut laisser une trace)

Conception de trophées pour UBeeLab¶

Toute la conception, les fichiers et informations sur cette page du wiki :

https://projets.cohabit.fr/redmine/projects/projets-du-fablab/wiki/Troph%C3%A9e_UbeeLab

Création d'un logo pour broder¶

commande : faire un logo correspondant au nom "Jean-Baptiste Bonnemaison"

"J2B"

fichier svg : j2b.svg

Peinture sur PLA¶

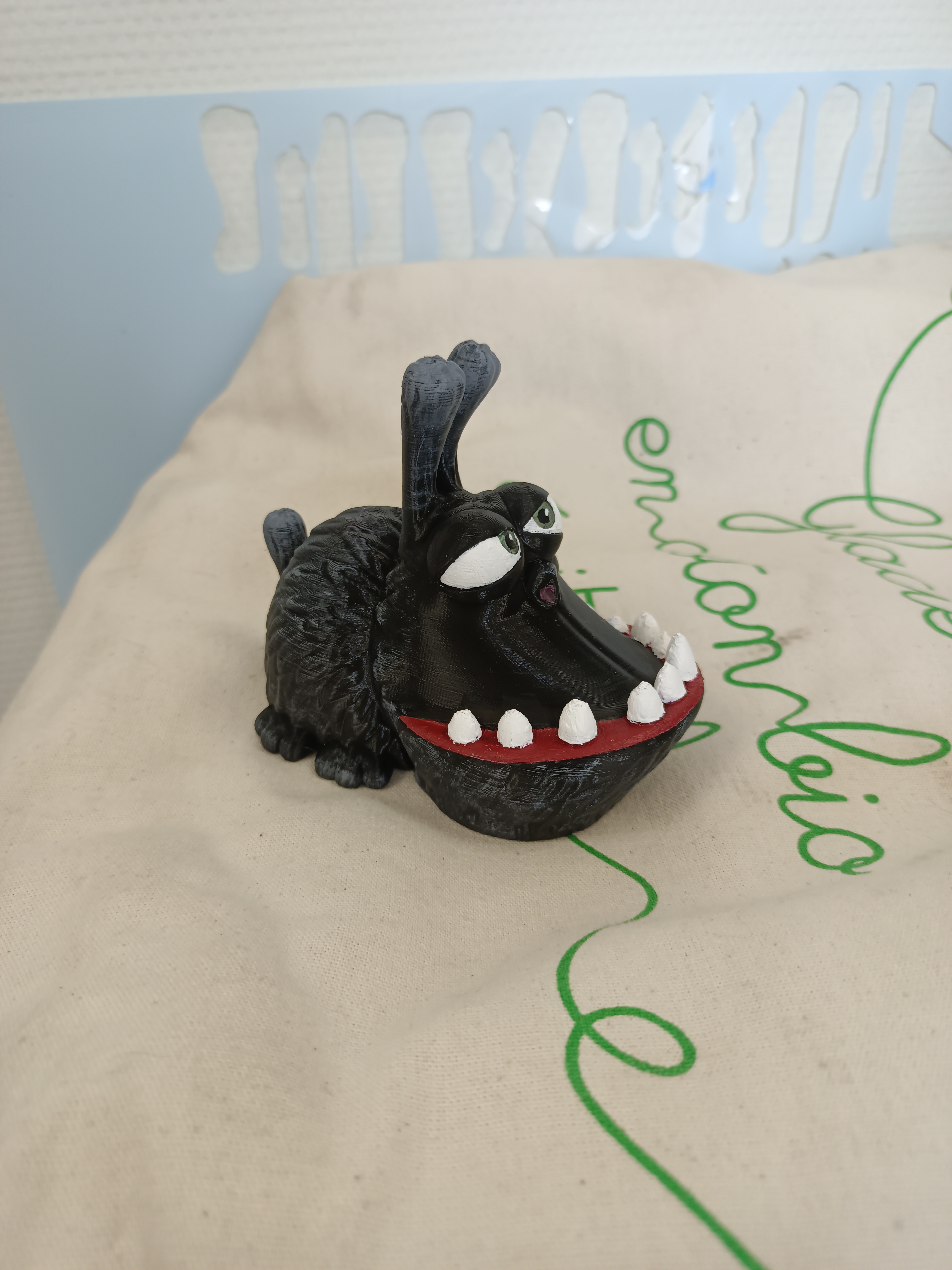

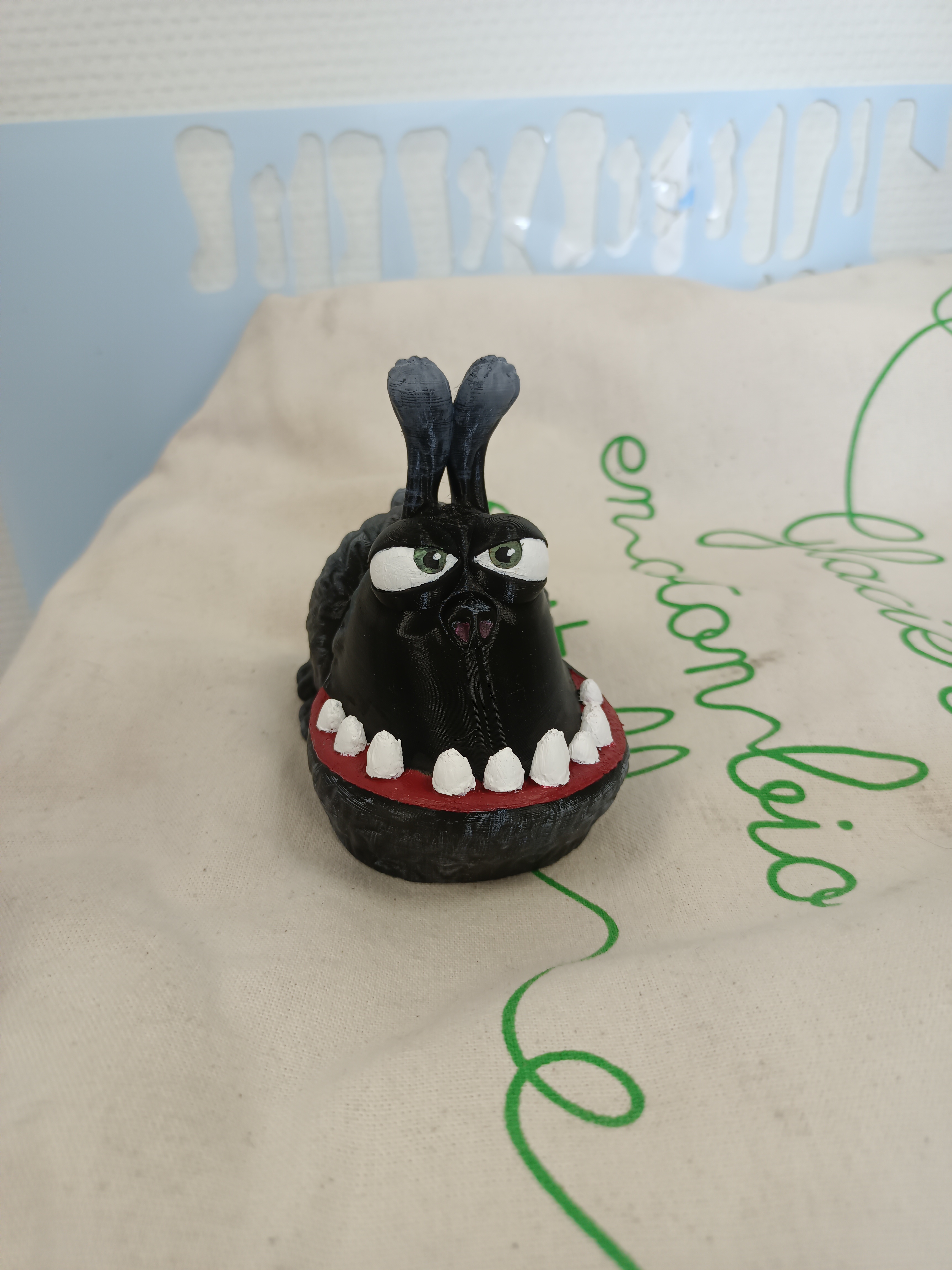

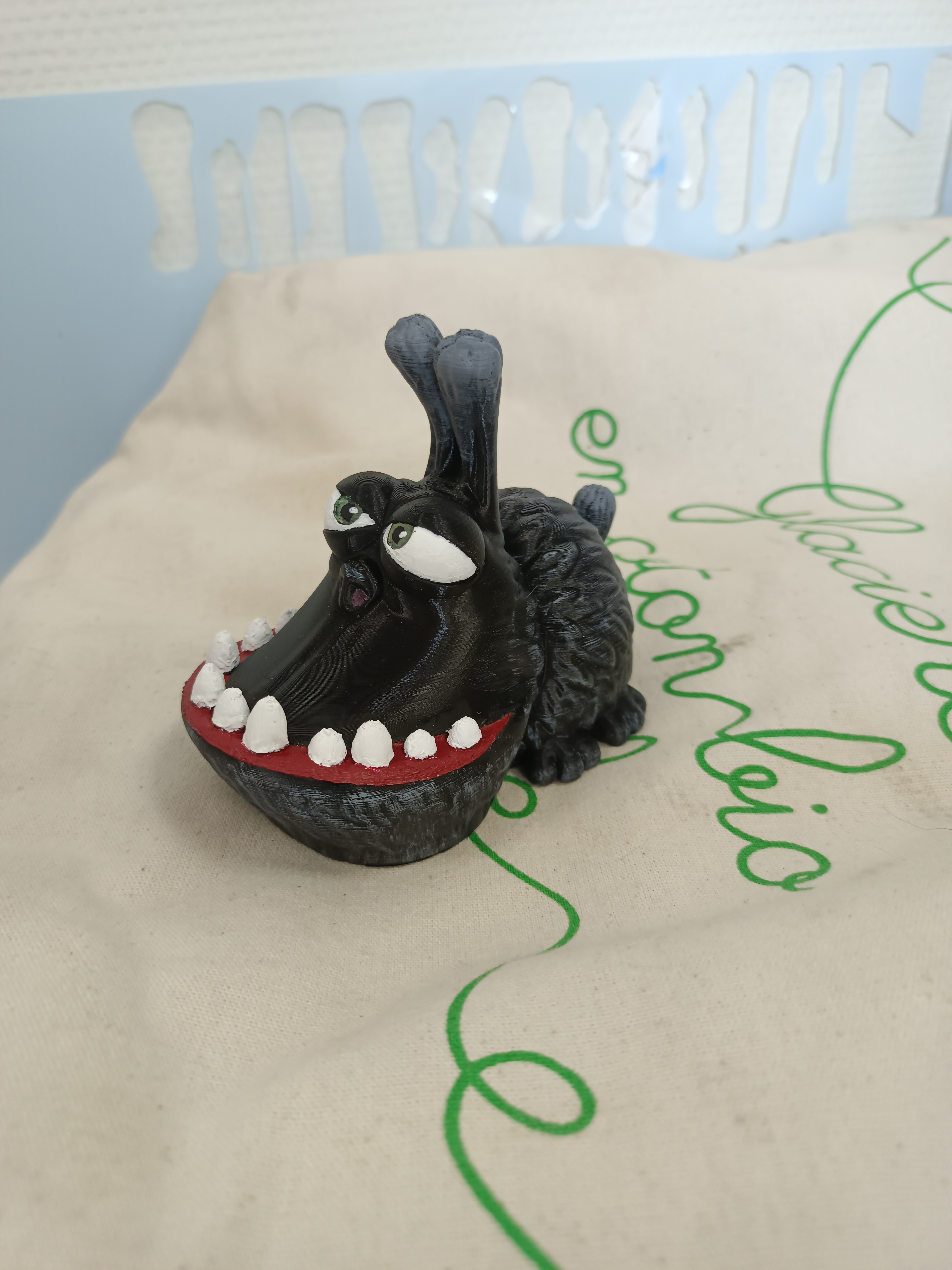

Impression en 3D d'une figurine en PLA (noir) sur Prusa.

( fichier svg trouvé sur internet : https://3dmag.org/en/market/item/6509/ )

Pose de scotch pour protéger des parties à ne pas peindre.

Pose de scotch pour protéger des parties à ne pas peindre.

Référence pour peinture :

Peinture acrylique , sans ponçage préalable.

Résultat

Résultat

Note : les nuances de gris accentuent les couches et stries du filament