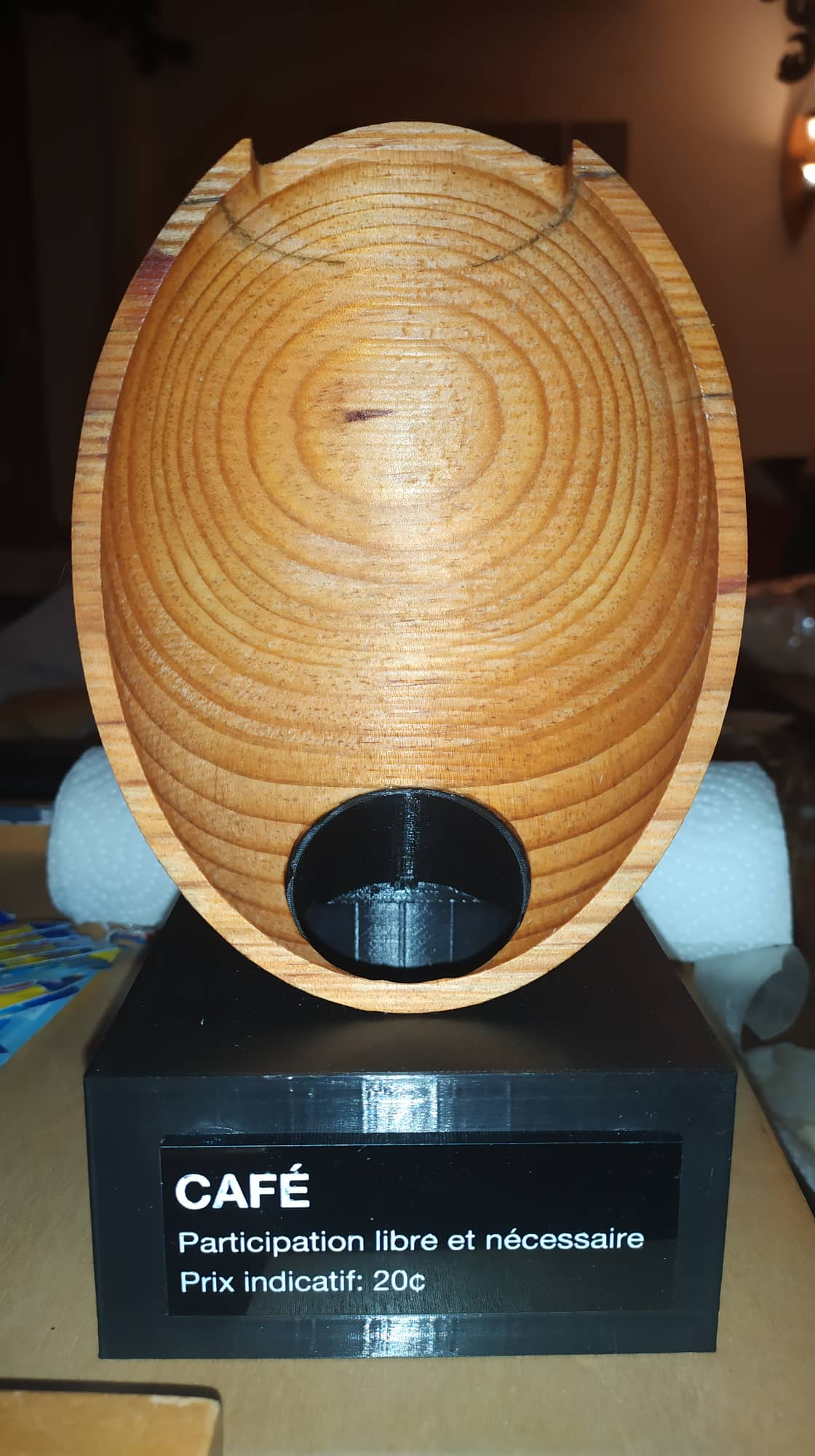

Boîte à sous café¶

Créer une nouvelle boite à sous pour le café

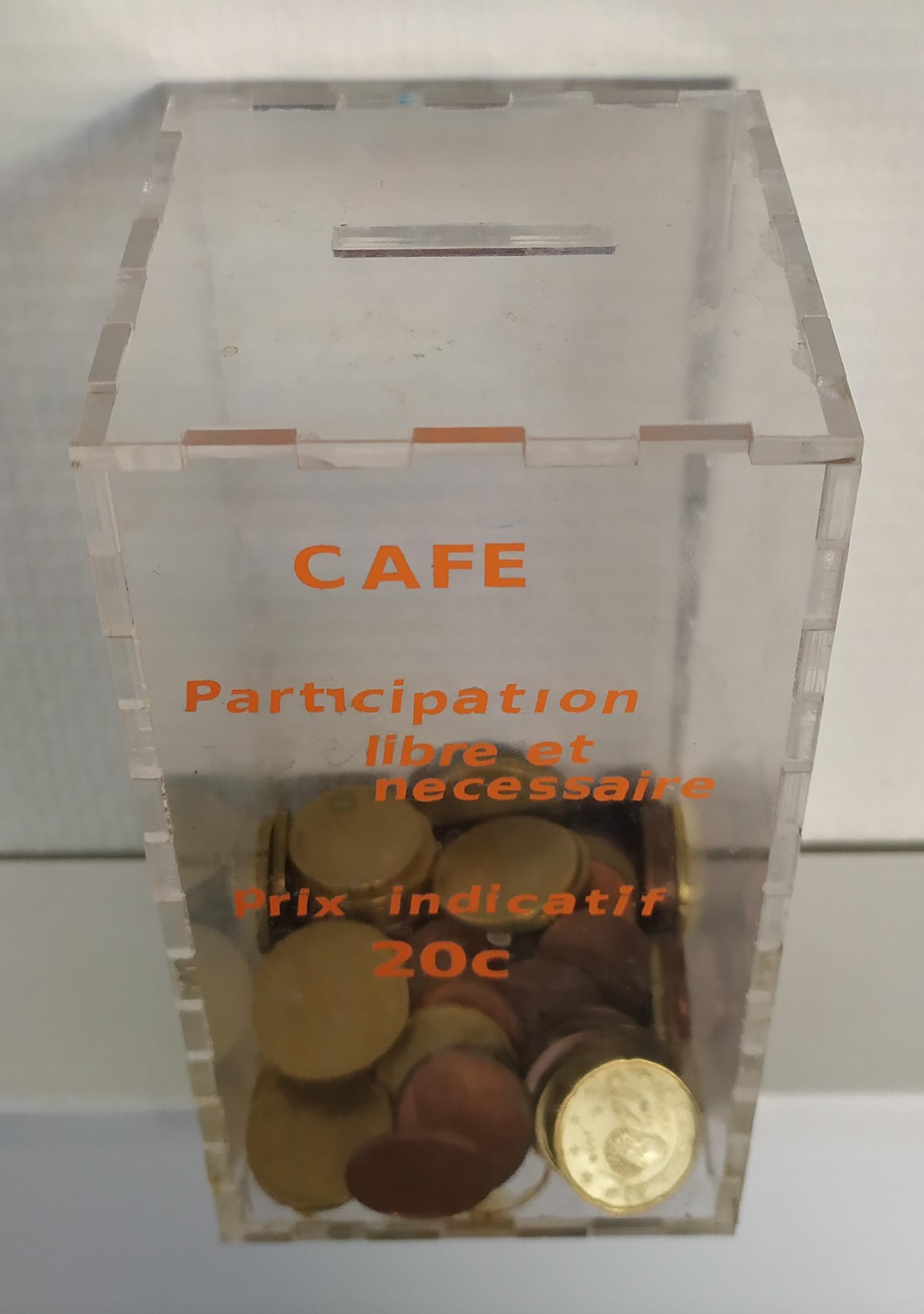

BOITE ORIGINALE¶

I- IDÉES/BRAINSTORMING :¶

Noter tout ce qui nous passe par la tête¶

- Forme d’un grain de café

- un côté transparent et le reste plein → côtés plein relativement fins pour contenir un maximum de pièces sans que cela finisse par être trop grand

- Pierre → plexi noir avec gravure en blanc

- Côtés plein mais petite partie en plexi et le reste en bois pour laisser de la place pour graver le texte (faire des croquis )

- statuette → rester dans l’idée du musée du fablab

→ mettre une plaque en plexi noir sur le socle de la statuette avec inscriptions en blanc ?

COMMENT ÉVOQUER LE CAFÉ ?

- Grain de café

- Tasse

- couleur

II- RECHERCHE DE RÉFÉRENCES:¶

Rechercher des images, artistes, designer en lien avec vos idée ou le projet de départ:

Exemples de références trouvées sur le site ''Pinterest'':

--> Idée d'un contraste entre le plexi et une autre matière, ici le bois dans le but de voir l'intérieur de la boîte

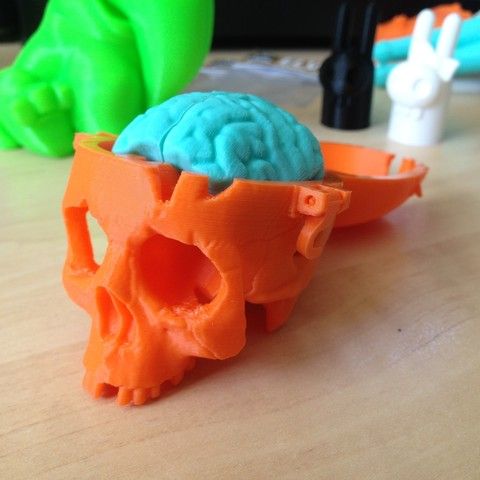

--> Idée d'un contraste entre le plexi et une autre matière, ici le bois dans le but de voir l'intérieur de la boîte  --> Boîte en impression 3D

--> Boîte en impression 3D

! --> Statue d'Antoine Lavoisier, façade de l'Hôtel de Ville de Paris. --> Idée de la statue avec son socle

! --> Statue d'Antoine Lavoisier, façade de l'Hôtel de Ville de Paris. --> Idée de la statue avec son socle  --> Marcel Duchamp, Fontain, 1917, Dadaïsme --> Qu'est ce qui fait l'oeuvre d'art --> Socle

--> Marcel Duchamp, Fontain, 1917, Dadaïsme --> Qu'est ce qui fait l'oeuvre d'art --> Socle

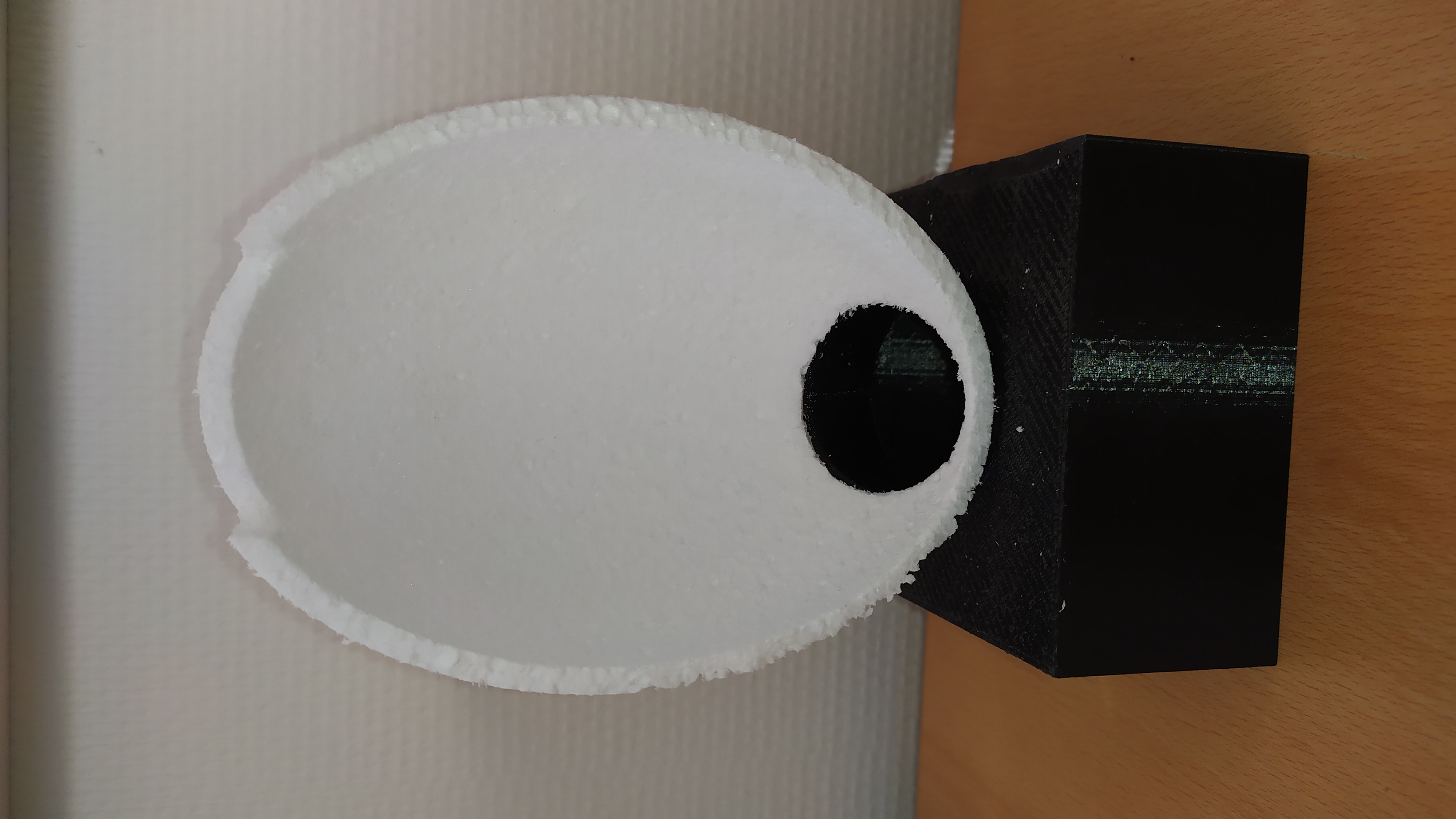

III- DÉVELOPPER L'IDÉE DE LA STATUETTE :¶

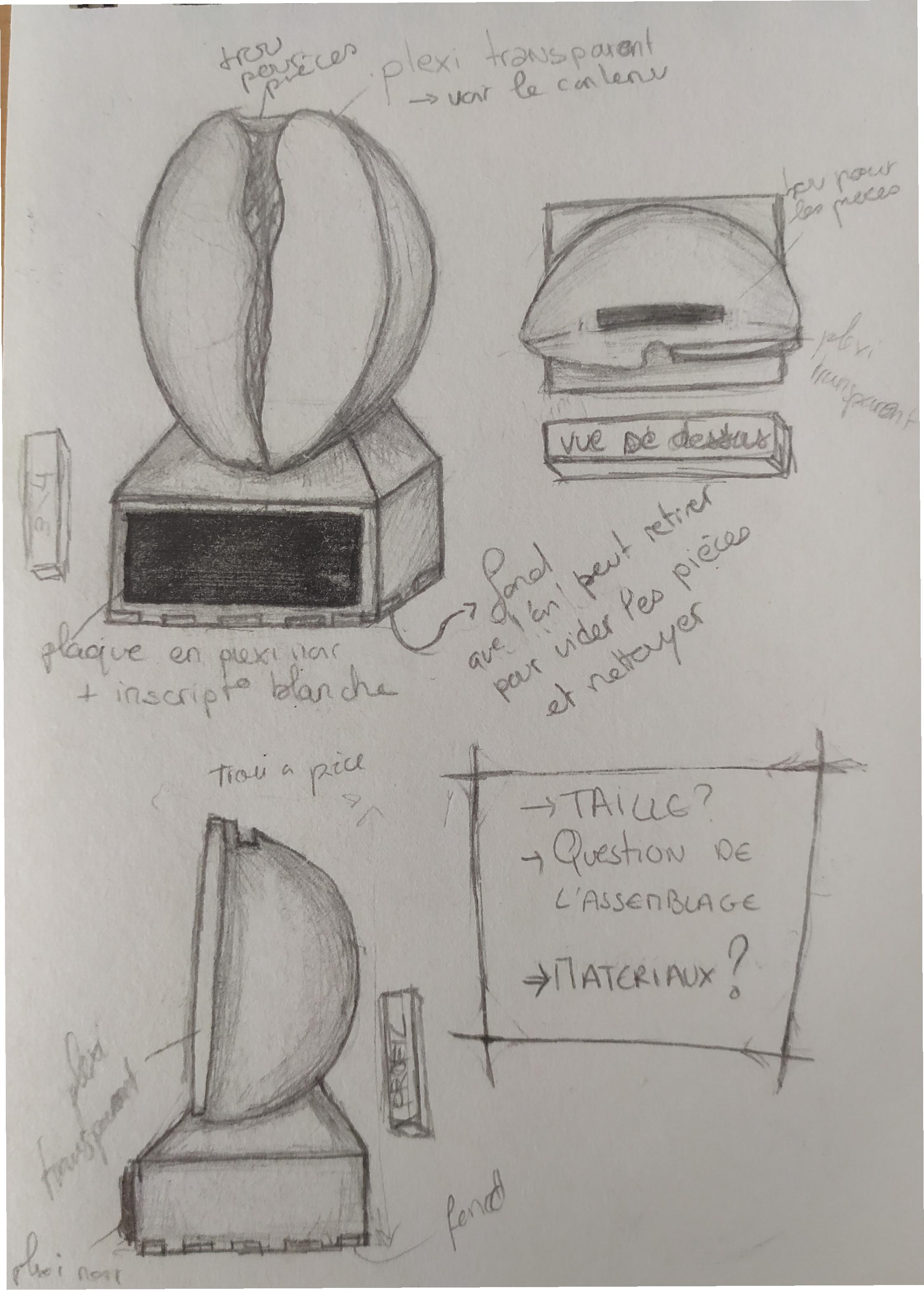

commencer à dessiner et développer une des idée (ici la statuette en forme de grain de café)¶

| - Forme d’un grain de café - posé sur un socle - une partie en plexi transparent pour voir le contenu de la boite - un fond que l’on peut retirer pour vider la boîte et la nettoyer - plaque en plexi noir collé sur le socle pour indiquer le nom de l’objet et inclure le texte déjà présent sur l’ancienne boite en blanc → rester dans l’idée du musé - trou pour insérer les pièce sur le haut de la statuette - Fond : système à coulisse pour ouverture → éviter chute des pièces quand on la soulève - Taille : Environ 15-20cm |

--> Carnet de croquis --> Carnet de croquis |

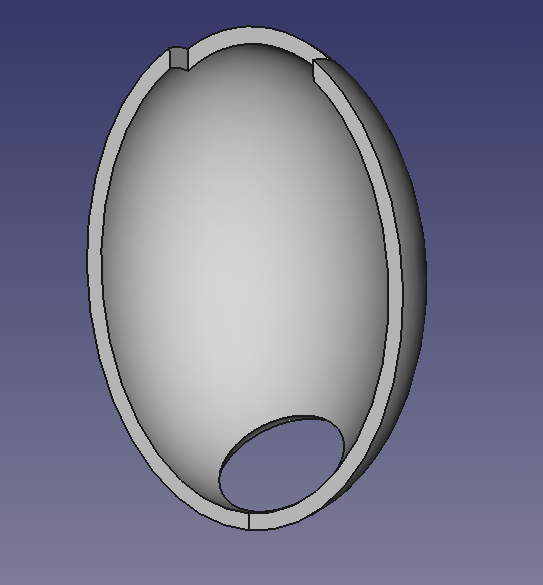

IV- Dessiner l'objet en 3D sur FreeCad¶

Une fois les croquis réalisés et la taille de chaque éléments choisi on commence la modélisation sur FreeCad

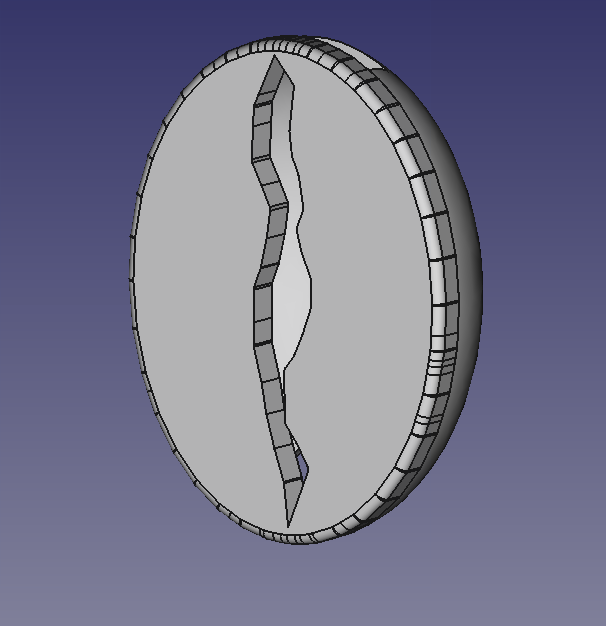

--> dos du grain

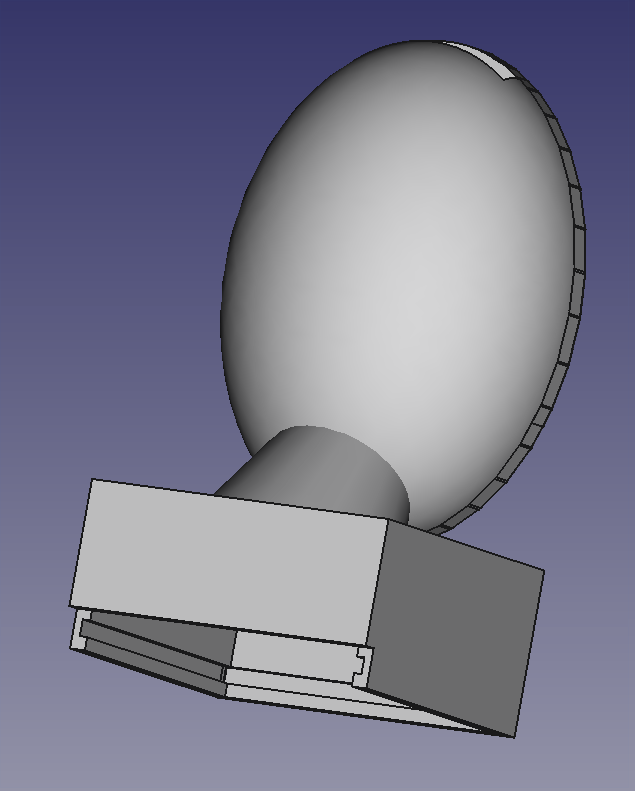

--> dos du grain  --> Dos et devant du grain

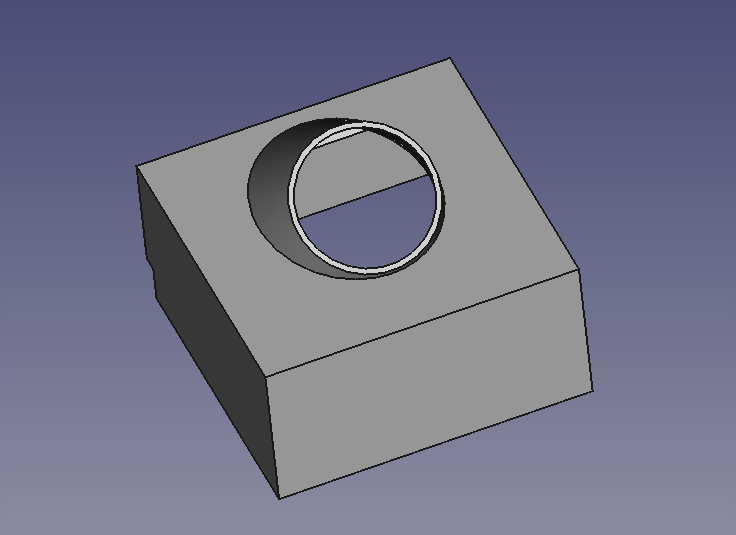

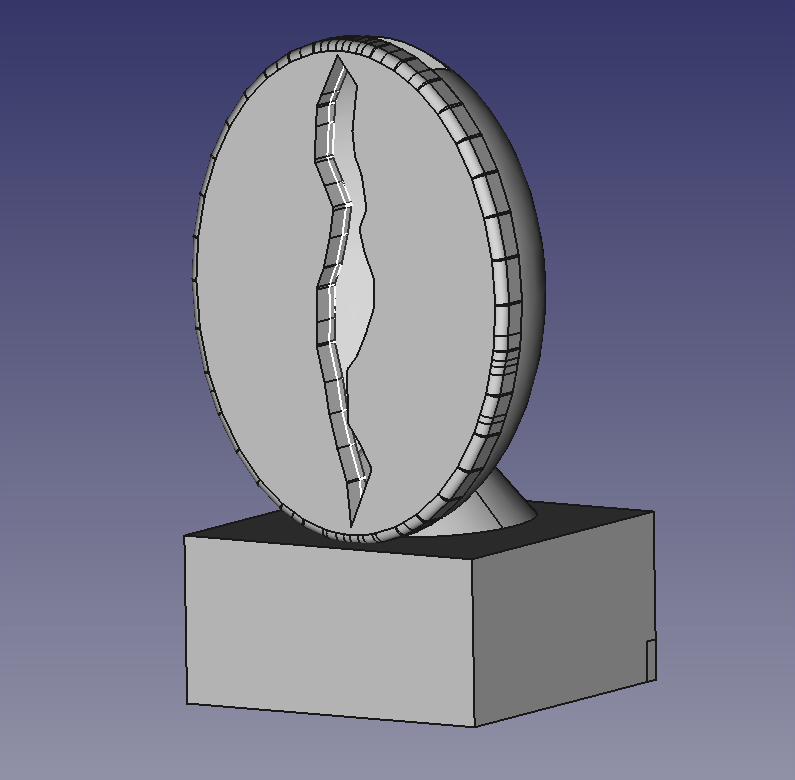

--> Dos et devant du grain  --> Socle <--

--> Socle <--

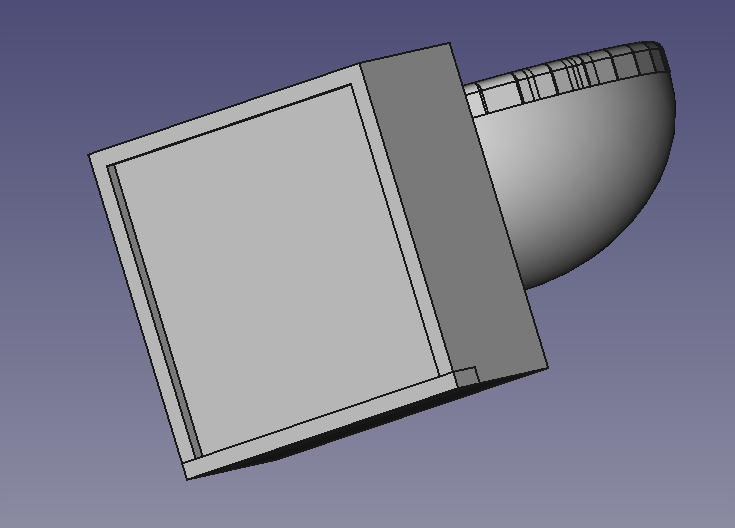

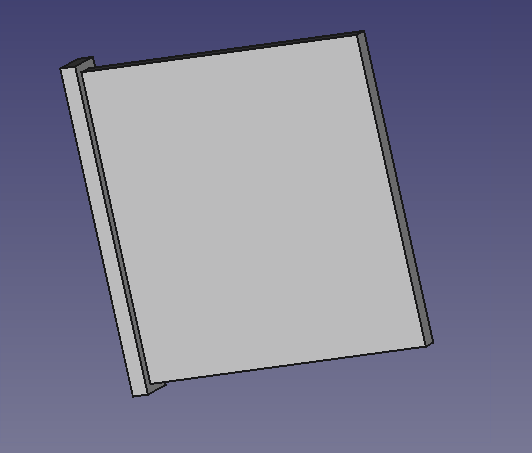

--> Fond de la boite <--

--> Fond de la boite <--

MODÉLISATION COMPLÈTE DE LA STATUETTE

¶

¶

V- RÉALISATION DES DIFFÉRENTES PIÈCES¶

Une fois notre dessin 3D fini et le choix des matériaux fait, on peut passer à la réalisation d'un prototype

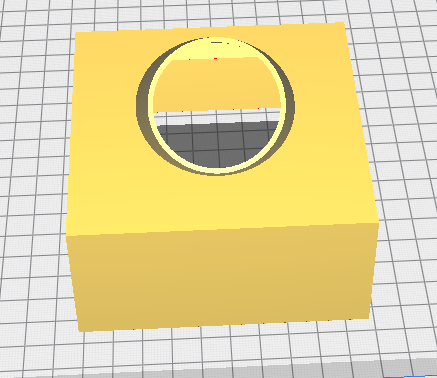

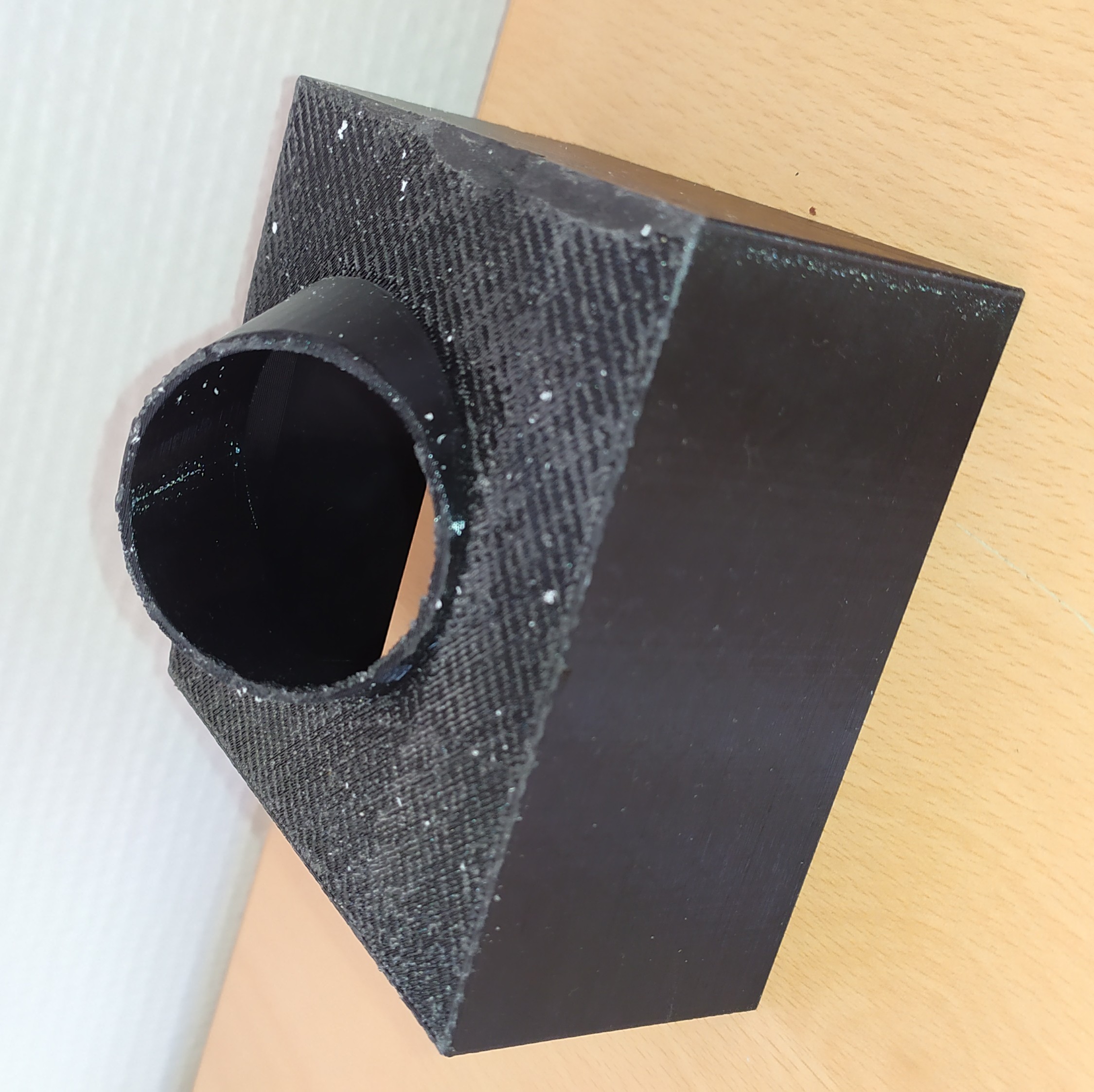

SOCLE EN IMPRESSION 3D:

--> PAS DE PROBLÈME RENCONTRɶ

--> PAS DE PROBLÈME RENCONTRɶ

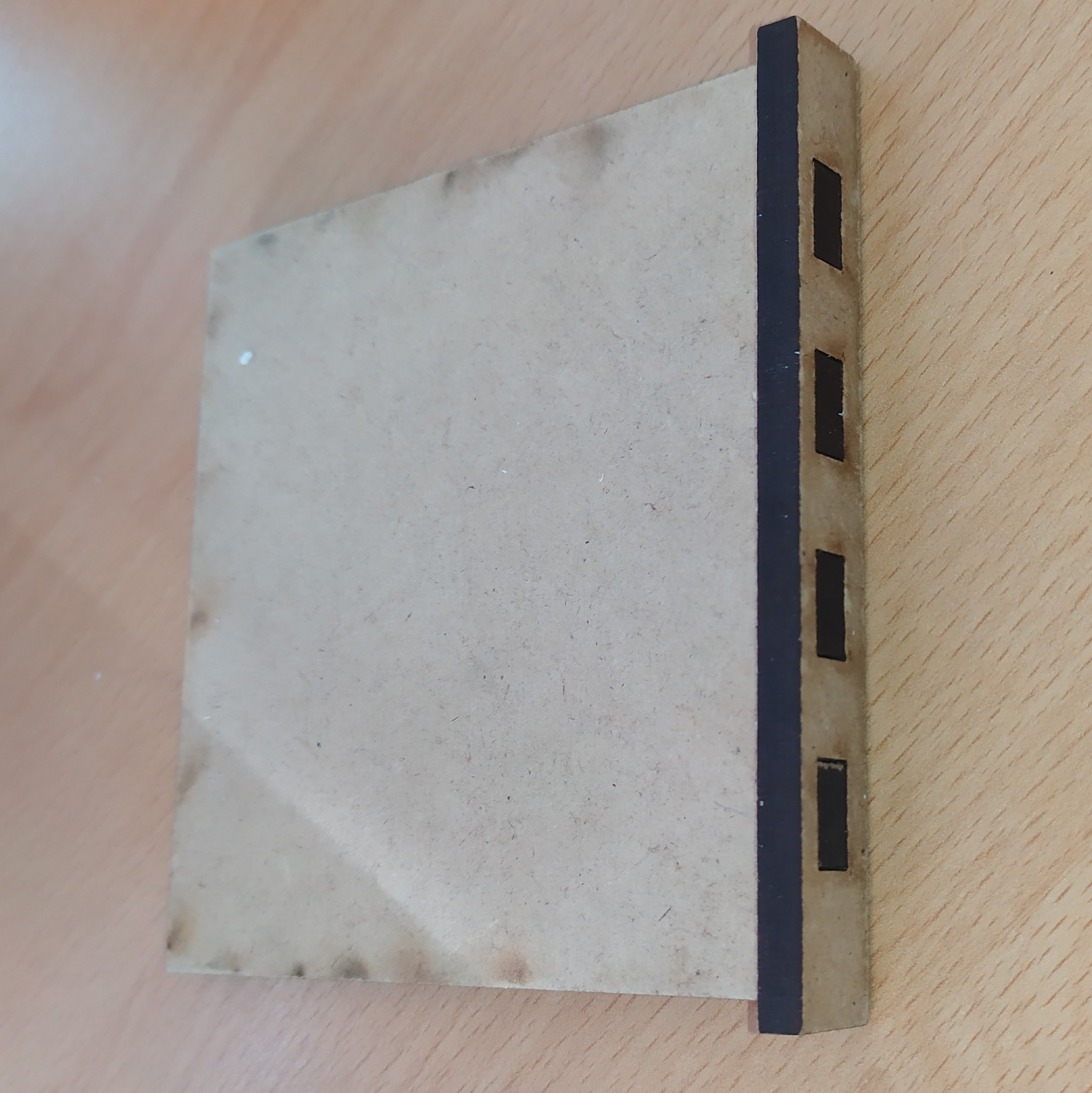

FOND À LA DÉCOUPE LASER:

--> PAS DE PROBLÈME RENCONTRÉ

--> PAS DE PROBLÈME RENCONTRÉ

15

h3. LE GRAIN À LA FRAISEUSE:¶

Dimensions de la pièce:

X: 150mm (hauteur)20

Y: 110mm (largeur)

Z: 50mm (profondeur)

ESSAI 1: Dans de la mousse

--> Comment usiner l'autre côté du grain ?

--> Comment usiner l'autre côté du grain ?

Après un peu d'aide, nous avons décider d'usiner une pièce en plus, permettant de tenir la première partie du grain déjà usiné,

On colle la première partie sur le positif avec du double face (fonctionne très bien pour la mousse)

--> Problème sur les dimensions du brut et la prise d'origine avant l'usinage

--> Problème sur les dimensions du brut et la prise d'origine avant l'usinage

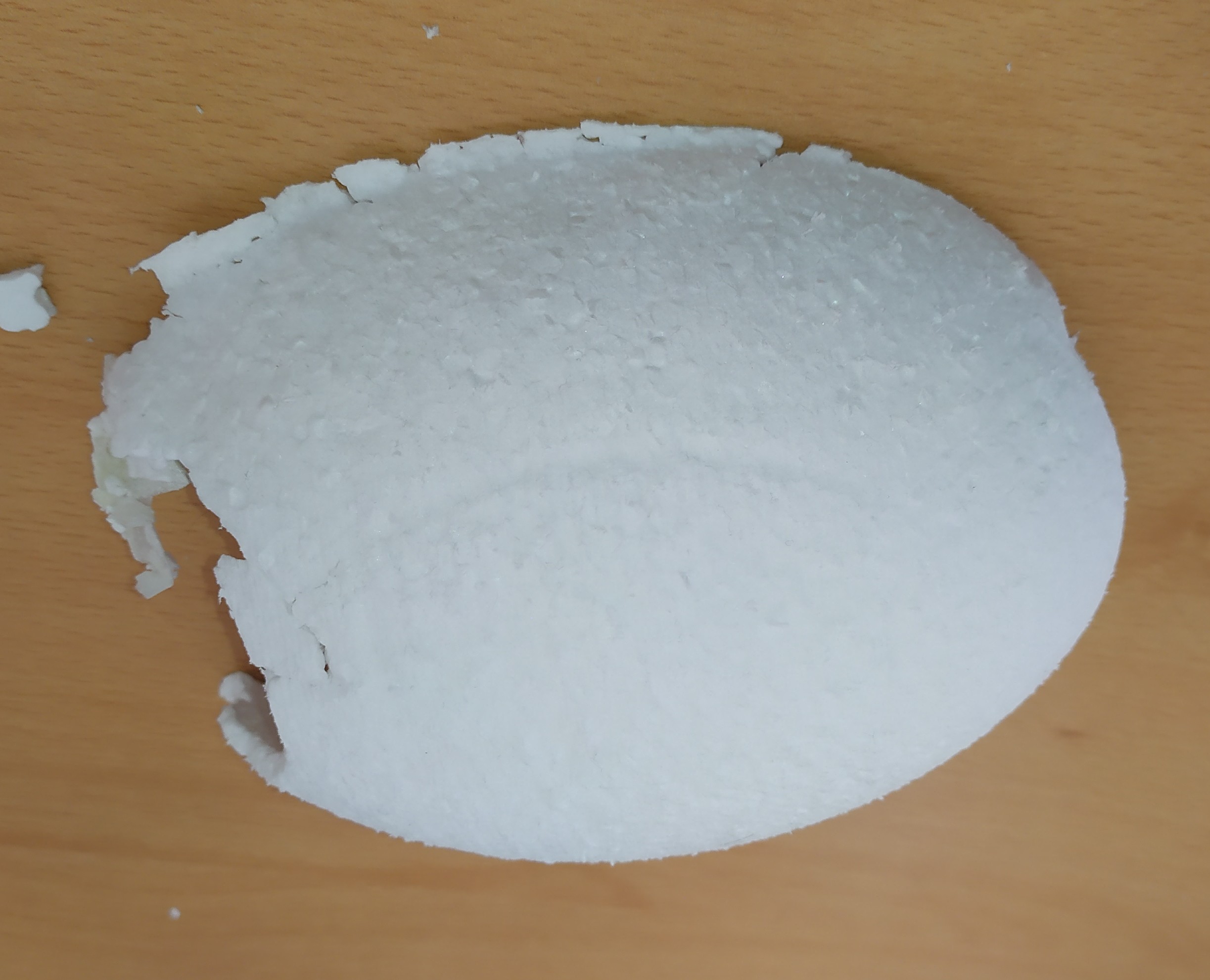

ESSAI 2: Dans du polystyrène

Suite à ce premier essai pour lequel les dimentions du brut nous étaient données par la mousse,

pour le polystyrène, j'ai éssayer de contrôler les dimentions du brut sur x afin de bien pouvoir centrer ma pièce et obtenir un meilleur résultat.

Dimentions du Brut:

x: 130

Y: 223

z: 106

Pour la première partie, même procédé, j'ai just réusiné le positif afin de l'avoir un entier:

--> pour cette pièce, pas de problème pour sur la prise d'origine avant usinage.

--> pour cette pièce, pas de problème pour sur la prise d'origine avant usinage.

On colle avec du double face la première partie à cette pièce,

--> Je n'ai pas touché l'origine de la pièce précédente, seulement l'origine de z. Même problème que pour le premier essai, décalage sur les axes x et y et dificulté à décoller la pièce sans l'abimer.

ESSAI 3: Dans du polystyrène

Même dimension de brut, j'ai seulement réutiliser le positif de l'essai précédent.

Cett fois-ci j'ai refait une prise d'origine avant d'usiner l'autre côté --> on voit une amélioration mais il y a toujours un léger décalage sur x mais qui peut être dû au fait que le brute était légeremet âbimé ce qui aurait faussé la prise d'origine sur cet axe.

CONCLUSION:¶

Faire attention à la dimension du brut et à la prise d'origine pour l'usinage

Les différentes pièces s'assemblent parfaitement, il fallait juste poncer l'intérieur du socle pour le couvercle.

VI- RÉALISATION DES PIÈCES FINALES¶

Réimpression du socle¶

J'ai réimprimé le socle de la tirelire pour un rendu plus lisse --> pour cela, j'ai seulement fait imprimer les socles à l'intérieur de la pièce au lieu qu'ils se forment à l'extérieur (voir prototype)

Fond pour le socle¶

Pour cette pièce, j'ai garder celle du prototype que j'ai peinte en noir

Usinage du grain dans le bois¶

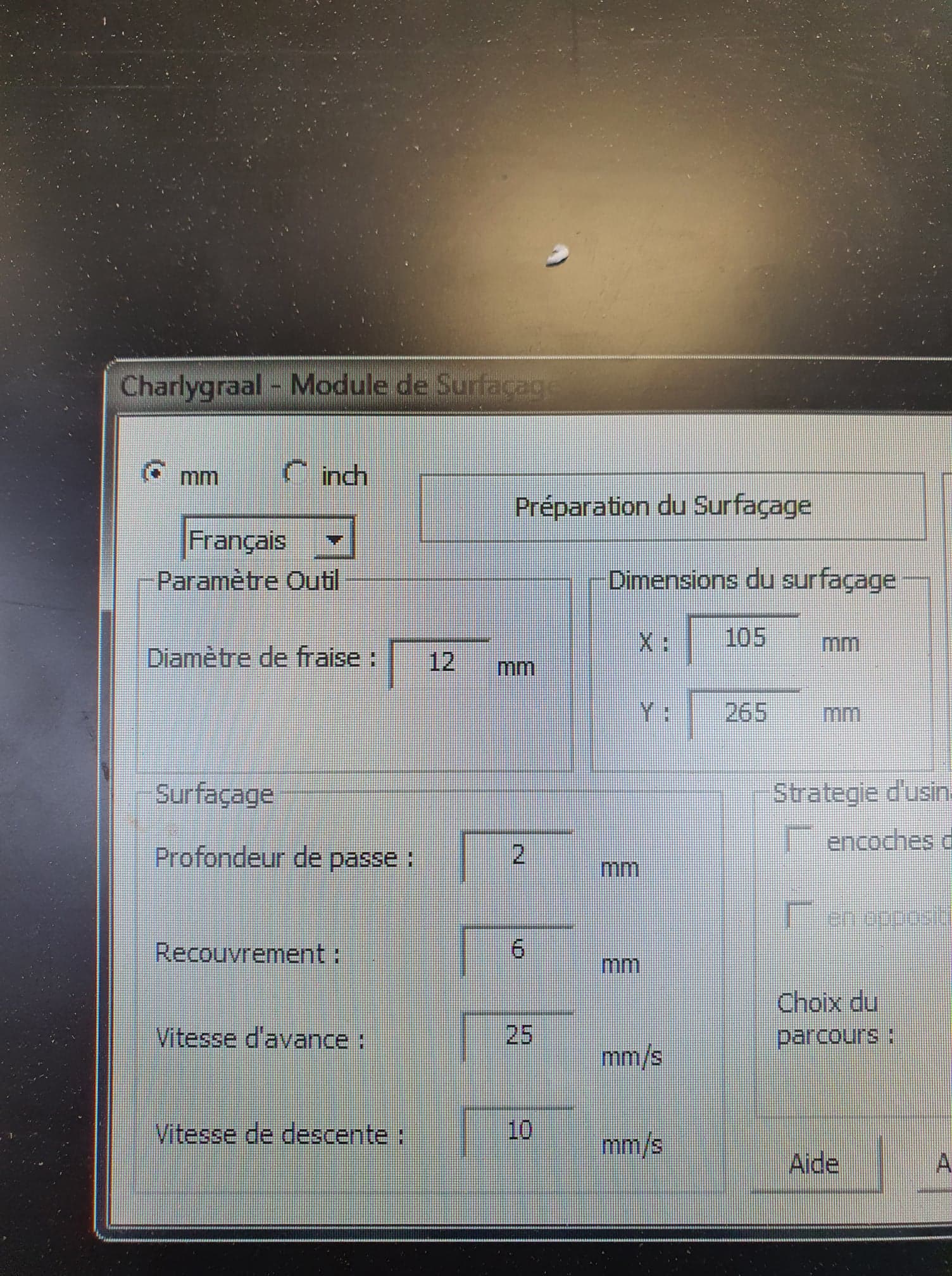

1/ Préparation du brut

Avant d'usiner la pièce nous avons préparer le bois: découpe à la scie japonaise et surfaçage à la fraiseuse

--> Découpe à la scie japonaise

--> Découpe à la scie japonaise  --> Surfaçage à la fraiseuse

--> Surfaçage à la fraiseuse

--> paramètre surfaçage: pour le bois faire des passes de 2 mm maximum et bien vérifier l'état de la fraise

--> paramètre surfaçage: pour le bois faire des passes de 2 mm maximum et bien vérifier l'état de la fraise

2/ Usinage

Première étape: Usiner le dos du grain

Une fois le surfaçage et le fichier d'usinage prêt, on peut commencer à usiner la première partie du dôme qui continuera le dos de notre tirelire.

Ensuite, comme pour le prototype, on usine un positif afin de coller notre première partie dessus pour ensuite usiner le reste du dôme.

Pour finir, on colle la première partie sur le positif et on lance notre usinage final

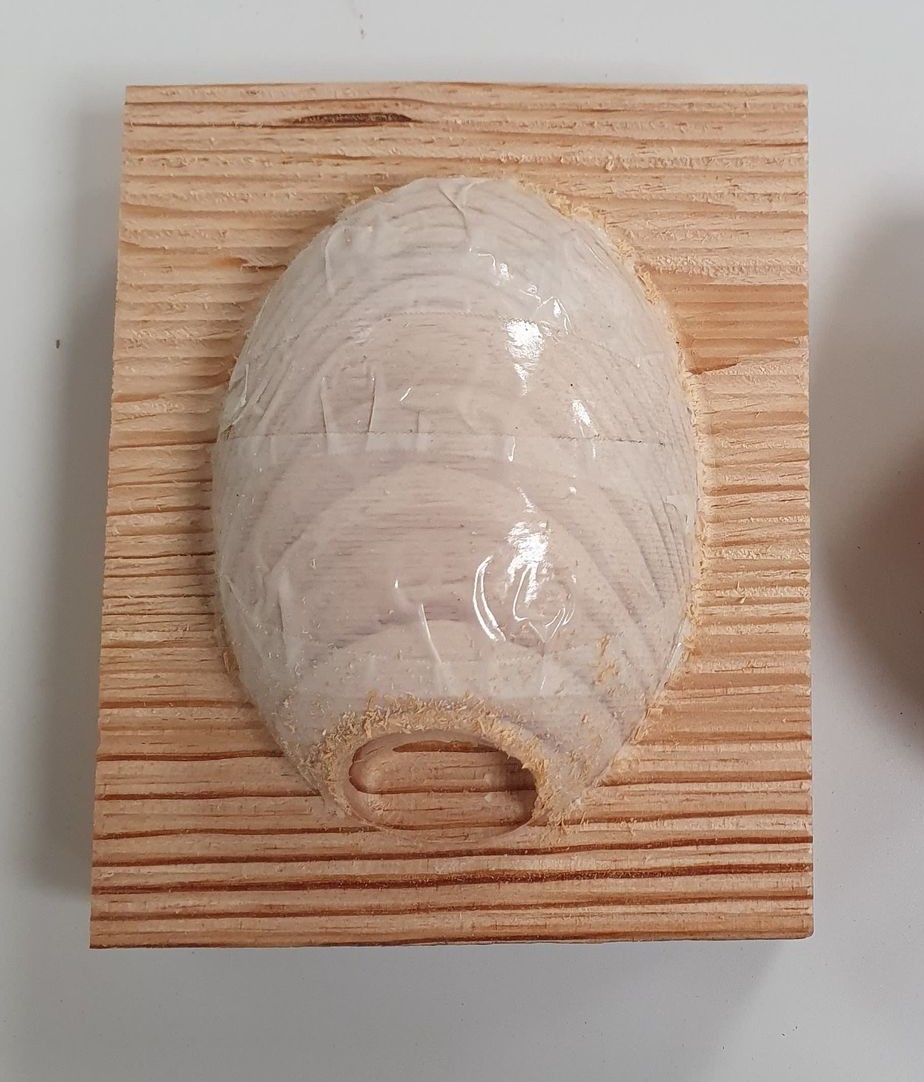

RESULTAT

Deuxième partie: usiner l'avant du grain

Une fois le fichier d'usinage prêt:

on colle notre morceaux de bois avec un scotch double face tressé sur une pièce qui nous servira de plateau martyr dans le cas où la fraise usine plus que prévu (attention à la prise d'origine en z)

RÉSULTAT

On passera ensuite de l'huile de lin pour protéger le bois

Découpe laser des pièces en Plexi¶

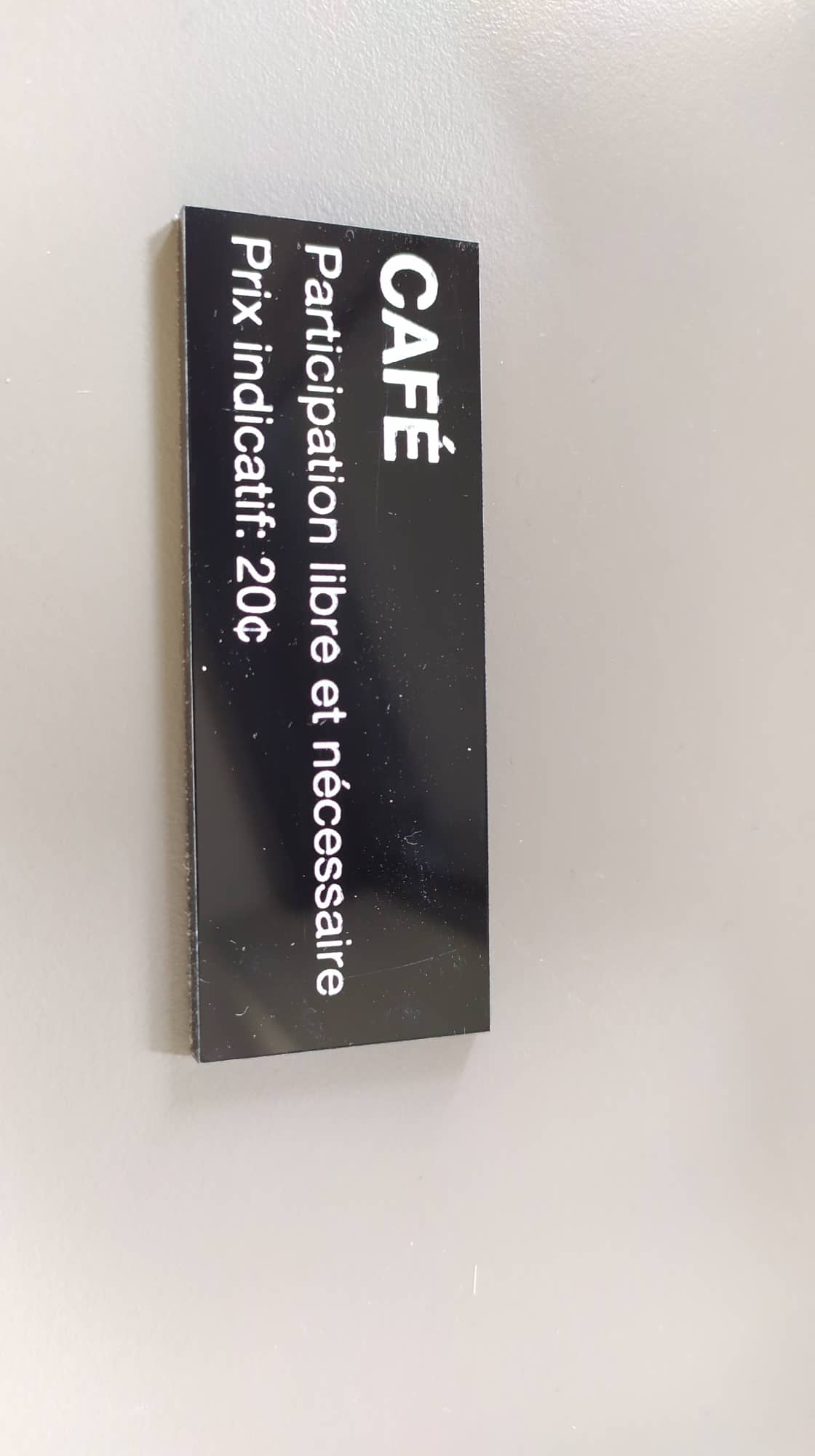

1/ La plaque de présentation avec les différentes informations qui étaient présentes sur l'ancienne tirelire

--> Épaisseur du matériau 3mm (paramètres Plexi 3mm --> fiche découpe laser )

--> découpe et gravure dans plexi noir + passage d'un posca blanc sur les parties graver afin de les faire ressortir et de rappeler les plaques du musée

--> découpe et gravure dans plexi noir + passage d'un posca blanc sur les parties graver afin de les faire ressortir et de rappeler les plaques du musée

2/ Le milieu du grain en plexi transparent

--> Épaisseur du matériau 5mm (paramètres Plexi 5mm --> fiche découpe laser )

)

--> permet de voir l'intérieur de la tirelire

--> permet de voir l'intérieur de la tirelire

3/ Le milieu du grain dans les pièce usiner

découper l'espace dans lequel on viendra insérer la partie en plexi transparent --> il faudra estimer le positionnement par rapport à la découpe à l’œil (Attention a bien positionner la pièce dans la découpe laser)

Il faut utiliser le même fichier de découpe que pour le plexi transparent--> Épaisseur du matériau 10mm (paramètre MDF 10mm --> fiche découpe laser )

Assemblage¶

--> Il de reste plus qu'a assembler les différentes pièces (j'ai dû poncer le grain afin que celui ci s’emboîte parfaitement avec le socle)

FINITIONS¶

Pour les finition, j'ai seulement légèrement rayé le plexi transparent à l'intérieur de la tirelire pour rappeler l'aspérité présente entre les deux faces d'un grain de café.

ET VOILÀ LE RÉSULTAT FINAL¶