Les risques relatif à l'impression 3D¶

Introduction :¶

Le Fablab est une association qui accueille du public pour des projets en rapport avec les nouveaux outils technologiques et notamment la fabrication additive. Nous pouvons y imprimer des pièces en 3D grâce à deux types de machines. Il y a les machines par extrusion de matière et celle par photo-polymérisation en cuve. Ce dernier est un bâtiment composé de 3 pièces, peu aérées qui comporte des bureaux de travail et les imprimantes 3D. Il y a deux personnes présentes continuellement au Fablab, et les adhérents qui y passent sont présents quelques heures par semaine.

Jean-Baptiste Bonnemaison, notre tuteur professionnel et responsable de l’association, cherche à savoir si l’impression 3D est dangereuse pour les adhérents et les visiteurs. Le Fablab manque d’informations pour pouvoir affirmer à ses adhérents que l’impression 3D comporte des risques. Cependant ils sentent des odeurs pendant le fonctionnement des imprimantes. Il nous a donc demander de leur fournir des informations trouvées à partir de sources fiables. Elles permettront d’affirmer si il y a un risque avéré ou juste suspecté. De plus, si il y en a un, il faudra proposer les mesures pour protéger les personnes de ces risques.

Analyse de la demande¶

Reformulation de la demande¶

- Comment peux-t-on affirmer que l’impression 3D et ses différentes machines comportent des risques ?

- A quoi sont liés ces risques potentiels ?

- Quels documents fiables peuvent permettre d’affirmer les risques ?

- Comment mettre en place des mesures de prévention et de protection adaptables au Fablab ?

Objectifs de la mission et enjeux¶

Les objectifs de la mission sont de déterminer, à partir de recherches et de mesures, les risques liés à chaque plastique utilisé lors de la fabrication additive par extrusion de matière et par photo-polymérisation en cuve. De plus, étant donné que le Fablab accueille un grand nombre de personnes, il faut en informer le plus sur les dangers auquel ils peuvent être confrontés chez eux.

Les enjeux sont de permettre au Fablab d’agir pour leur santé en employant des procédures d’aérations. Par conséquent, ils auront les clés pour pouvoir faire de la prévention lors de leur formation sur les machines qui servent à la fabrication additive. Cependant ils aimeraient pouvoir informer toutes les personnes qui achètent des machines d’impression 3D et les utilisent chez eux, souvent dans des endroits clos, sans avoir conscience des risques encourus.

Cadre juridique¶

L’utilisation de produits, surtout des produits chimiques, va entraîner une dispersion de ces derniers dans l’atmosphère des postes de travail. Cette dispersion peut provoquer des maladies professionnelles ou des intoxications chez les opérateurs et même être à l’origine d’incendies ou d’explosions.

Les particules fines sont les PM2,5 (poussières dont le diamètre est inférieur à 2,5 micromètre) et PM1,0 (poussières dont le diamètre est inférieur à 1,0 micromètre)

Les particules ultrafine sont les PM0,1 (poussières dont le diamètre est inférieur à 100 nanomètres)

Actuellement la législation, nous délivre un encadrement seulement pour les particules fines PM2,5 durant la période des pics de pollution en atmosphère, et cet encadrement pour les particules fines en suspension sont donnés en microgrammes par mètre cube.

Pour les PM2,5 l’organisation mondiale de la santé (OMS) conseil de ne pas dépasser un seuil de 25µg/m3 par an. La valeur limite est aussi fixé sur une moyenne de 25µg/m³ par an. Il y a la directive 2008/50/CE qui fixe un objectif national de diminution de l’exposition pour les PM2,5.

Pour les particules ultrafines PM0,1 leurs tailles sont 10 à 100 fois plus petites, et pour la même masse de matière, il y aura beaucoup plus de particules. Elles seront donc plus toxique que les particules fines. Lors de l’impression 3D il y a bien plus de particules ultrafines que de particules fines.

Les locaux où sont situés les imprimantes 3D, dans le cadre professionnel font partie des « locaux à pollution spécifique » définis par le Code du Travail. Certains article nous intéressent pour connaître les valeurs limites des ces pollutions. Comme par exemple l’article R4222-10 :

« Dans les locaux à pollution spécifique, les concentrations moyennes en poussières totales et alvéolaires de l'atmosphère inhalée par un travailleur, évaluées sur une période de huit heures, ne doivent pas dépasser respectivement 10 et 5 milligrammes par mètre cube d'air. »

Il y a aussi l’article R4222-12 qui nous indique que faire de ces polluants :

« Les émissions sous forme de gaz, vapeurs, aérosols de particules solides ou liquides, de substances insalubres, gênantes ou dangereuses pour la santé des travailleurs sont supprimées, y compris, par la mise en œuvre de procédés d'humidification en cas de risque de suspension de particules, lorsque les techniques de production le permettent.

A défaut, elles sont captées au fur et à mesure de leur production, au plus près de leur source d'émission et aussi efficacement que possible, notamment en tenant compte de la nature, des caractéristiques et du débit des polluants ainsi que des mouvements de l'air.

S'il n'est techniquement pas possible de capter à leur source la totalité des polluants, les polluants résiduels sont évacués par la ventilation générale du local. »

Le Fablab¶

Présentation du Fablab¶

Le Fablab est une association qui accueille le grand public et des entreprises primo-innovantes pour des formations technologiques et pour accompagné à l’entreprenariat. Son objectif est de repenser les pratiques expérimentales dans une approche d’apprentissage et favoriser la transition numérique dans une démarche collaborative. Nous pouvons y retrouver des espace ouvert sur des moyens de fabrication numériques pour prototyper par soi-même des solutions technologiques.

Ses missions principales sont les formations technologiques, pour tous, sur les machines et les méthodes, la promotion des sciences et de la technologie. De plus ils accompagnement à l’entreprenariat notamment des étudiants et à la maturation technologique des projets de start-ups. Le Fablab permet aussi, grâce à un réseau local, de recenser plusieurs projets, web conférences et documentations visible sur internet.

Les machines¶

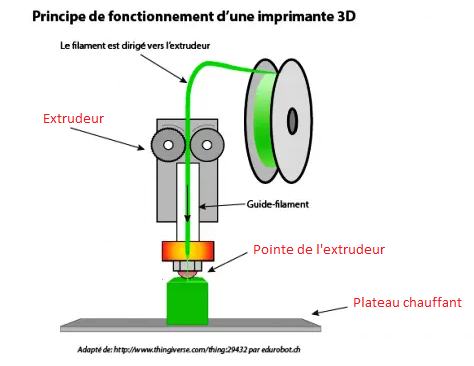

Une machine de fabrication additive par extrusion de matière est composée d’un extrudeur qui possède un moteur pas-à-pas et une roue crantée pour faire avancer ou reculer le filament. Cela permet de gérer de manière précise la quantité de matière à utiliser. Ensuite il est guidé, jusqu’à la pointe de l’extrudeur, pour être déposé en fines couches à l’endroit voulu. Il y a aussi un plateau chauffant qui permet de faire tenir le plastique pour ne pas avoir de décalage.

|

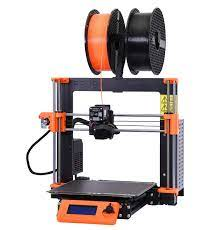

Premièrement il y a l’Original Prusa i3 qui utilise des filament de 1,75mm de diamètre et qui a une buse de 0,4mm de diamètre. Sa vitesse d’impression est de 200 mm/s maximum. Ses températures maximum sont de 280°C pour l’extrudeur et de 90°C pour le plateau chauffant.

Pour les machines de fabrication additive par extrusion de matière, il y en a 4 autres qui ont toutes des caractéristiques similaires à celle ci-dessus.

|

Deuxièmement il y a la machine par photo-polymérisation en cuve, qui fonctionne avec de la résine, elle est de la gamme ELEGOO Mars Series. Il y a moins de caractéristiques que pour celle avec extrusion, il y a juste la vitesse d’impression qui est de 30 à 50 mm/h.

La disposition des locaux¶

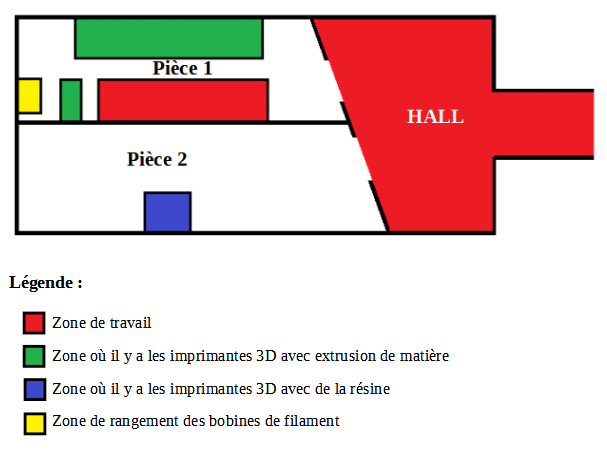

Les locaux que nous allons étudier sont composés de 3 pièces de travail.

Dans la première il y a les machines de fabrication additive par extrusion de matière et les bureaux où travaillent les adhérents de l’association. C’est aussi dans cette pièce que les filaments de plastique sont entreposés dans une armoire. Il y a 5 imprimantes disposées proche des fenêtres. A savoir que cette pièce reste ouverte en permanence donnant sur un hall où il y a un espace de travail.

Dans la deuxième pièce il y a d’autres machines qui servent à faire des prototypes comme une machine de découpe laser qui fait beaucoup de bruit lorsque qu’elle est en route et la machine de fabrication additive par photo-polymérisation en cuve avec de la résine. A savoir que cette pièce reste fermée car les machines qui sont à l’intérieur sont bruyantes parce qu’elles fonctionnent avec un système d’aspiration des poussières émises.

La troisième pièce n’en n’est pas vraiment une, c’est un hall qui donne sur le couloir dans lequel il y a une grande table que les visiteurs du Fablab peuvent utiliser.

|

Schéma des locaux étudiés :

Risque thermique :

Les solvants utilisés dans l’atelier Fablab peuvent être un risque potentiel d’inflammation, tandis que les poussières de matières plastiques ou de poudres métalliques peuvent quand à elle représenter un risque d’explosion. Lorsqu’il y a des concentrations de styrène dans l’atmosphère qui se rapprochent des valeurs limites d’explosivité, les risques d’incendie et d’explosion sont présent. Les résines non utilisées stockées dans des sacs endommagés ou bien dans des espaces clos dont la ventilation n’est pas optimale, peut provoquer des vapeurs inflammables qui s’accumulent.

Une augmentation incontrôlée de la température de la pointe de l’extrudeur suite à une défaillance de la thermistance peut provoque un détachement de la pointe et un début d’incendie, pareil pour un court-circuit électrique en cas d’installation défectueuse.

Les plastiques en fabrication additive¶

Intro plastique¶

Intro plastiques : Les acteurs associés à la fabrication additive au Fablab sont les polymères tels que les filaments de plastiques (ABS, PLA,…) et les photo-polymères (résines, liquides).Le risques lié à la fabrication additive que nous étudions est le risque chimique avec les produits utilisés et émis, tout les plastiques libèrent des particules lorsqu’ils sont chauffés, le nombre de particules libérées est différent selon le matériau et augmente avec la température. Le repérage du danger doit se concentrer sur les matières premières et les autres produits comme les solvants et les vapeurs produites.

ABS¶

L’ABS est un polymère thermo-plastique composé de 3 molécules, Acrylonitrile, Butadiène et Styrène. Il est utilisé pour fabriquer beaucoup d’objets comme les claviers d’ordinateur, les LEGO, l’ameublement, les décorations, pièces nautiques, carrosserie…

L’avantage de l’ABS est qu’il est résistant aux chocs, il à un bel aspect de surface, il est facile a colorer est reste stable dans le temps. Cependant, il se comporte mal face aux UV (jaunissement exemple vieux ordinateurs), des adjuvants sont alors ajoutés (benzophénone), ils on des propriétés dangereuses.

Le plastique ABS est très répandu dans l’impression 3D, au fablab, ils l’utilisent une température d’extrusion de 250° C et une température de plaque entre 100°C et 110°C.

Caractéristiques :

Cependant, lorsque l’on chauffe ce plastique, il émane des vapeurs et des particules ultrafines qui peuvent avoir des effets néfastes sur la santé. Le risque concernant les particules ultra fines n’est pas avéré , il est supposé.

Les particules ultra fines viennent se déposer dans les voies respiratoires et son susceptibles de provoquer des allergies, irritations, lésions cellulaires. Leur taille infiniment petite leur confère une forte capacité de propagation dans le corps.

Des études de l’INRS montrent que le styrène ( composant de l’ABS) est présent à 150 μg.m3 à 250 µg.m3 lors de l’impression, ils ont définit une VLEP de 100 mg.m3 ce qui est 20 fois supérieur à un niveau d’exposition dans des bureaux.

Des composés organiques volatils (COV) sont aussi émis en plus grande quantité à l’extrusion, l’émission relevée est de 3552 µg.h, il n’y a pas de VLEP car ils n’ont pas enregistré de concentration.

L’émission de L’ABS lors de l’impression dépend de la température mais elle se situe en moyenne entre 10E9 et 10E11 particules par minutes.

| Polluant | Valeurs | Vlep | Commentaire |

| ABS PUF | 10E9 à 10E11 particules.min | - | Supérieur au PLA |

| Emission COV | 3552 µg.h | - | |

| Styrène | 150 μg.m3 à 250 µg.m3 | 100mg.m3 | 20 X niveau bureaux |

PLA¶

Le PLA est un polymère biodégradable, (C3H4O2)x. Il est utilisé pour fabriquer beaucoup d’objets comme les emballages alimentaires (fruits et légumes..), ou dans la fabrication de très nombreux objets injectés, extrudés ou thermoformés. Il est aussi utilisé en médecine (chirurgie, stent), c’est l’un des principaux matériaux utilisés en fabrication additive.

Les avantages du PLA sont qu’il est biosourcé, biodégradable et ne contient pas de pétrole, il est transparent, pas sensible aux UV. Cependant, il est rigide, cassant, ne résiste pas à des remplissages chauds, ne se recycle pas.

Le plastique ABS est aussi très répandu dans l’impression 3D, au fablab, ils l’utilisent une température d’extrusion entre 200° C et 210°C ainsi qu’une température de plaque entre 50°C et 60°C.

|

Caractéristiques :

Ce plastique aussi émane des vapeurs et des particules ultrafines qui peuvent avoir des effets néfastes sur la santé.

Des études de l’INRS montrent que l’émission de L’ABS lors de l’impression dépend de la température mais elle se situe en moyenne entre 10E8 et 10E10 particules par minutes. Le PLA est donc moins émissif que l’ABS , on peut supposer qu’il est moins dangereux.

Il n’y a pas de VLEP disponible.

| Polluant | Valeurs | Vlep | Commentaire |

| PLA PUF | 10E9 à 10E11 particules.min | - | Supérieur au PLA |

|

TPU et PETG¶

TPU

Le TPU de son vrai nom le polyuréthane thermoplastique est un matériau qui rassemble la flexibilité du silicone et la résistance du plastique. En effet, il est résistant à la température et aux produits chimiques. De plus ils peuvent être fondus plusieurs fois et réutilisé. Il est utilisé dans l’industrie pour les joints usinés qui sont destinés aux applications pneumatiques ou hydrauliques. Grâce à ses propriétés, il est beaucoup utilisé pour les coques de téléphones et pour d’autres boîtiers électroniques.

Le TPU a soit une base polyester soit polyéther mais il se caractérise par un grand nombre de groupes uréthane d’où son nom. Sa composition est déterminée par trois composants : le polyol, le diisocyanate et les extenseurs de chaîne. Pour être utilisé en fabrication additive il a besoin d’une température d’extrusion de 240°C et le plateau d’une température de 40 à 50°C.

Le TPU est le matériaux le plus utilisé lorsque l’on souhaite imprimer un objet souple c’est la raison pour laquelle il est très dangereux pour les utilisateurs du grand public qui ne connaisse pas les risques. Pourtant peu voir aucune études n’a été réalisé au sujet de la dangerosité de ce plastique.

|

PETG :

Le PETG est le copolymère le plus utilisé dans l’impression 3D, c’est un mélange du PET (polyéthylène téréphtalate) et du glycol. Le PET est utilisé pour la fabrication de bouteilles rigides et c’est le plastique le plus utilisé du monde. Il est connu pour sa bonne résistance aux chocs, sa transparence et sa stabilité dimensionnelle. Seulement lorsqu’on l’utilise pour l’impression 3D il a tendance à surchauffer. C’est pour cette raison qu’il faut mieux utiliser du PETG. Il est utilisé le plus souvent dans les emballages (médicaux, aliments/boissons).

Le glycol permet de réduire la fragilité et l’aspect cassant du PET. Le PETG permet une stabilité thermique et une facilité d’extrusion ce qui fait qu’il est de plus en plus utilisé dans le monde de l’impression 3D. Il est notamment compatible au contact d’un aliment. Pour éviter que le matériau n’accroche pas lors de l’impression il est conseillé d’utiliser une feuille de BuildTak, c’est un mince film plastique qui adhère au plateau d’impression des imprimantes 3D. Il vaut mieux garder le PETG au sec, car il prend rapidement l’humidité.

Le PETG est plus résistant, solide et durable que le PLA et plus flexible que l’ABS. Sa température d’extrusion est comprise entre 220 et 260 °C et le plateau ne doit pas être chauffé à plus de 80°C. Au FabLab la température d’extrusion est de 250°C et 80°C pour le plateau. Le filament en PETG est le plus sur pour la santé, les fumés produites sont inoffensives. Il a une bonne résistance à l’eau, aux acides et aux alcalins.

Il n’est pas biodégradable mais il peut être recyclé à 100 %.

|

Résine¶

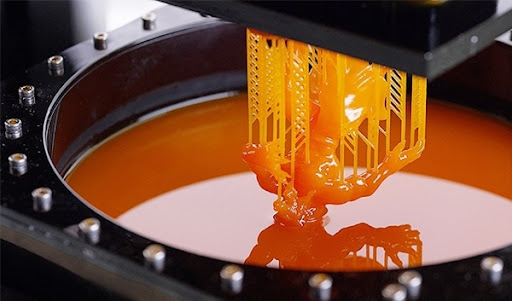

Cela fonctionne par la méthode de stéréolithographie ( SLA ) qui est l’une des nombreuses utilisées pour l’impression 3D. Elle consiste à transformer la résine liquide en objets solides, pour ce faire une fine couche de résine est exposée au dessus de la plateforme. Ensuite la lumière UV va frapper partout le motif de l’objet, ce qui va instantanément durcir le liquide. C’est une superposition de couches de résine qui va former l’objet. Enfin l’objet va être cuit dans un four à ultraviolets. Pour les imprimantes SLA la longueur d’onde est de 450 nm.

Cette technique d’impression à la résine vaut le coup car elle procure un niveau de résolution extraordinaire. Donc dans le cas de grande construction, il est recommandé d’utiliser cette technique. Cette technique peut être utile pour le milieu médical, grâce à sa grande précision. Mais également dans la création de bijoux, cependant il faut tout de même faire attention à vernir les pièces qui sont destinées à être portés car la biocompatibilité des résines n’est pour le moment pas assez connue. Il existe deux groupes de matériaux, la résine standard et avancés.

Les résines standards ont généralement un bon état de surface et des priorités mécaniques modérées, avec des propriétés proches à celles de l’ABS.

Les résines avancées ont de très bonnes propriétés mécaniques pour des applications fonctionnelles, et sont utilisés pour trois groupes distincts : l’ingénierie, dentaire et collables.

Lorsque l’on utilise l’impression 3D en résine, il y a des dégagement de fumées qui peuvent compromettre la qualité de l’air intérieur, ces fumées posent un véritable problème pour l’environnement et pour les personnes du à leurs toxicités et nocivités. Notre peau peut également absorber ces produits chimiques, c’est pour cela qu’il est fortement déconseillé de toucher la résine non durcie avec notre peau. L’exposition de ces photo-polymérisations émets des composés organiques volatils (COV) entre 14 300-23 700 μg/h, il n’y a pas de VLEP car c’est une émission et pas une concentration. L’extrusion émet en moyenne 3552 μg/h. Il y a aussi émission de particules ultra fines (PUF) de 10⁸ particules*g imprimé. La photo-polymérisation est le processus qui permet de rendre solide de la résine liquide grâce à une lumière UV.

Dans le cas où on respire ces vapeurs, on peut ressentir des effets sur le nez, la gorge et les poumons. Cela va créer des inflammations et irritations et peut également créer de l’asthme en cas d’une exposition continue. Cela peut être aussi nocif pour les yeux en cas d’exposition trop près. Les matériaux utilisés sont assez chargés en composés et additifs chimiques.

|

Protocole¶

Préparation du mesurage ¶

• Exploration du Fablab (machines, filaments plastiques)• Se renseigner sur le nombre de personnes présentes au fablab• Calculer les dimensions des pièces• Renseigner sur le plan les bouches d’aération non utiliséesMesurages ¶

• Faire une mesure à l’extérieur (peut être que la rocade émet plus de particules)• Faire une mesure avec aucune machine en fonctionnement et avec les fenêtres fermées• Faire une mesure avec aucune machine en fonctionnement et avec les fenêtres ouverte• Faire une mesure avec les machines en fonctionnement et avec les fenêtres fermées• Faire une mesure avec les machines en fonctionnement et avec les fenêtres ouvertes• Faire ces mesures pour chaque pièce• Les mesures seront faites sur les bureaux et aux postes de travail, là où il y a potentiellement des adhérentsMéthode d’interprétation des résultats ¶

Nous allons comparer les résultats obtenus à l’extérieur, avec les machines en fonctionnement, en arrêt, et dans les différentes pièces, nous allons aussi regarder si les particules se mettent en suspension quand quelqu’un entre dans la pièce. Nous comparerons les valeurs limites trouvées dans les articles, la plupart des plastiques n’ont pas de valeurs limites d’exposition. On prendra celle de l’ABS, le plastique le plus dangereux selon nos recherches qui à une VLE pour le styrène de 100 mg/m³. Nous compareront les autre plastiques à celui-ci et on déterminera la dangerosité des différents plastiques en s’appuyant sur les concentrations en nanoparticules dans l’air obtenues. Ensuite nous réfléchirons à des mesures pouvant être mises en place.

Conclusion :¶

Les différents rendez-vous et les recherches sur les plastiques en impression 3D nous a permis d’informer M.Bonnemaison sur les risques potentiels qui y sont liés. Les plastiques émettent des particules fines et ultrafines dont les dangers sur l’organisme sont suspectés. En effet, quand les machines fonctionnent, elles chauffent le plastique, celui-ci libère des particules que les visiteurs du Fablab peuvent inhaler.

Le Fablab est confronté à un risque potentiel d’inflammation des solvants et d’explosion des poussières de matières plastiques, lié aux sources de chaleur nombreuses.

Les risques d’incendie-explosion peuvent êtres présents car les plastiques émettent du styrène dans l’air pendant l’impression.

Nous sommes désormais en mesure de pouvoir proposer une méthode de mesurage pour décider si oui ou non, le fablab et ses adhérents s’exposent aux dangers liés aux composés organiques volatils et aux solvants émis dans l’air et réfléchir à un plan d’action.

|

|

|

|

| le chat |

pdf exemple par ici : attachment:2021_PRE-RAPPORT ESMP_S3_PORNINDUMONDLESCAMELA_LEGUEN.pdf