Statut : REDACTION EN COURS

Galatee en 2021¶

Les imprimantes 3D n'ont jamais été aussi présentes dans nos quotidien. Chères et complexes, bon marché et facile à prendre en main, on en trouve différents types exploitant des technologies différentes pour diverses applications. Le spectre des matériaux imprimable s’élargis avec le temps. Des plus répandus, les matériaux plastiques (PLA, ABS, PET, ...), aux matériaux métalliques (Aluminium, titane,...) en passant par les résines jusqu'aux céramiques et plus particulièrement aux argiles qui sont le grand enjeu du projet Galatee.

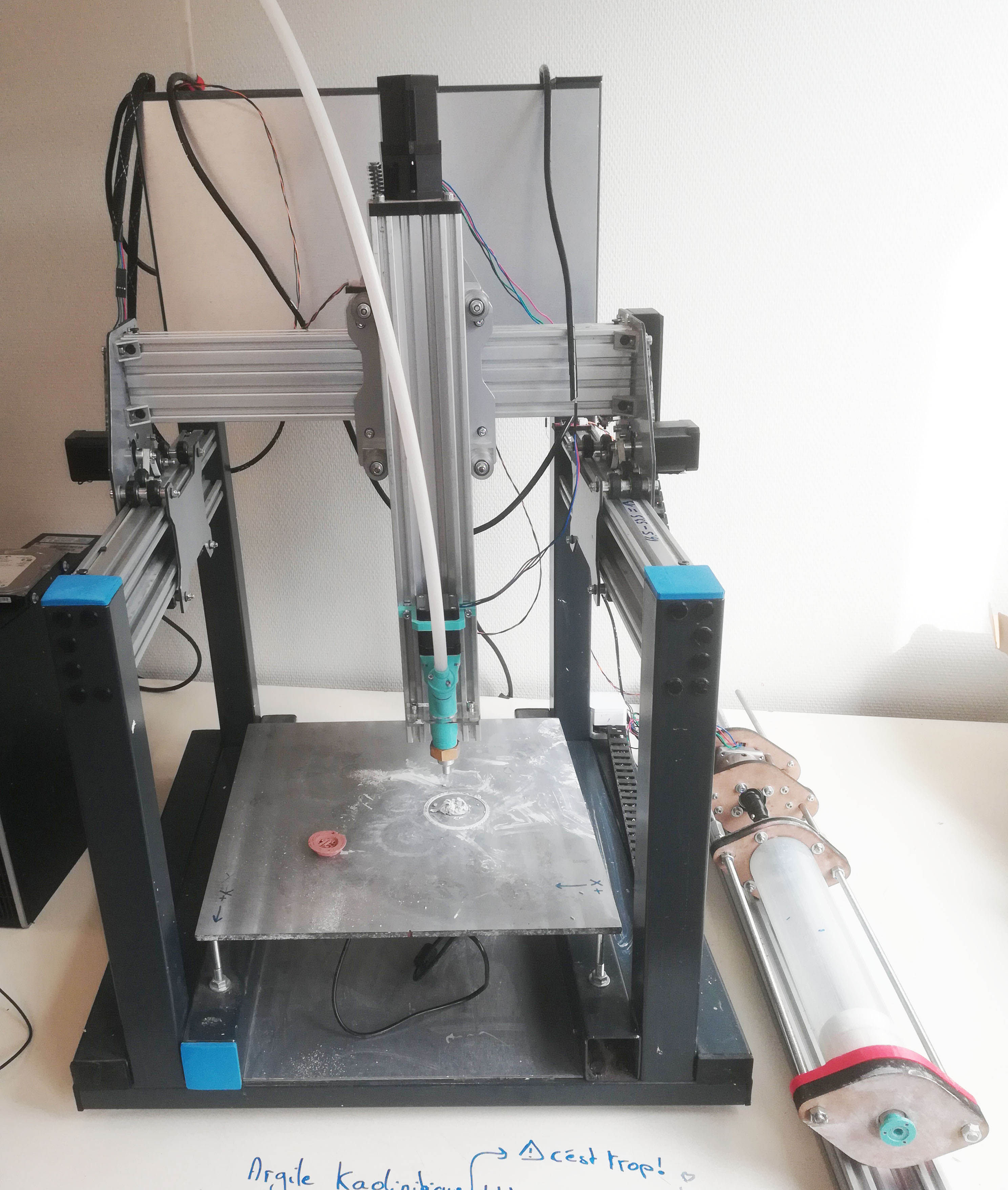

Le projet Galatee, lancé en 2019, à pour objectif de développer une imprimante 3D à argile entièrement documentée et accessible à tous. La machine en elle même dispose d'un système 3 axes orthogonaux pilotés grâce à une carte arduino et d'une carte ramps (et le firmware Marlin). Elle offre un volume d'impression approximatif de 400*400*400 mm.

Le projet relancé en janvier 2021 a fait un bond en avant et semble être bientôt aboutit.

Evolution imprimante 3D argile

Caractérisation de l'argile¶

Je cherche ici à caractériser une argile, "insérer le nom ici", qui sera utilisée dans l'imprimante 3D, c'est à dire trouver une consistance adéquat pour que la machine fonctionne au mieux. A partir de cette argile caractérisée, je pourrai ensuite mesurer le couple minimal requis pour extruder de l'argile et ainsi dimensionner le futur système d'extrusion.

Pour réaliser cette expérience j'utilise une seringue en PVC, déjà fabriquée, que je charge d'argile brut. Il s'agit d'un bloc, déjà malléable.

Je dispose d'une seringue fabriquée en PVC. La buse à gauche est imprimée 3D avec un diamètre de 1,5mm en sortie. Elle est bloquée par un écrou M23 en laiton sur le goulot d’étranglement conique de la seringue (usiné en aluminium). Lui même est fixé sur la seringue grâce à un écrou PVC. A l'intérieur se trouve une tête de piston usinée en PVC. La seringue est refermée à l'autre extrémité par un bouchon en PVC (usiné) qui s'encastre dedans, puis bloqué avec un même écrou PVC vu précédemment.

Afin de pouvoir faire mes mesures, je modifie cette seringue en perçant/taraudant le bouchon PVC pour y visser tige filetée M8. Je modifie également la tête de piston en le perçant en son centre pour que la tige puisse tourner dedans (trou diamètre 8,5mm et rondelles au fond du trou). Je vise un écrou et un contre écrou au bout de la tige fileté pour pouvoir la faire tourner. Je charge la seringue d'argile brut et je serre à la clé dynamométrique pour mesurer le couple à fournir pour extruder. Malheureusement j’atteins la capacité maximum de la clé, soit 21 N.m, et au moment du démontage, je me rends compte que la tige filetée à flambée...

Il est évident que l'argile brut est trop visqueuse et qu'il faut lui ajouter de l'eau pour la fluidifier.

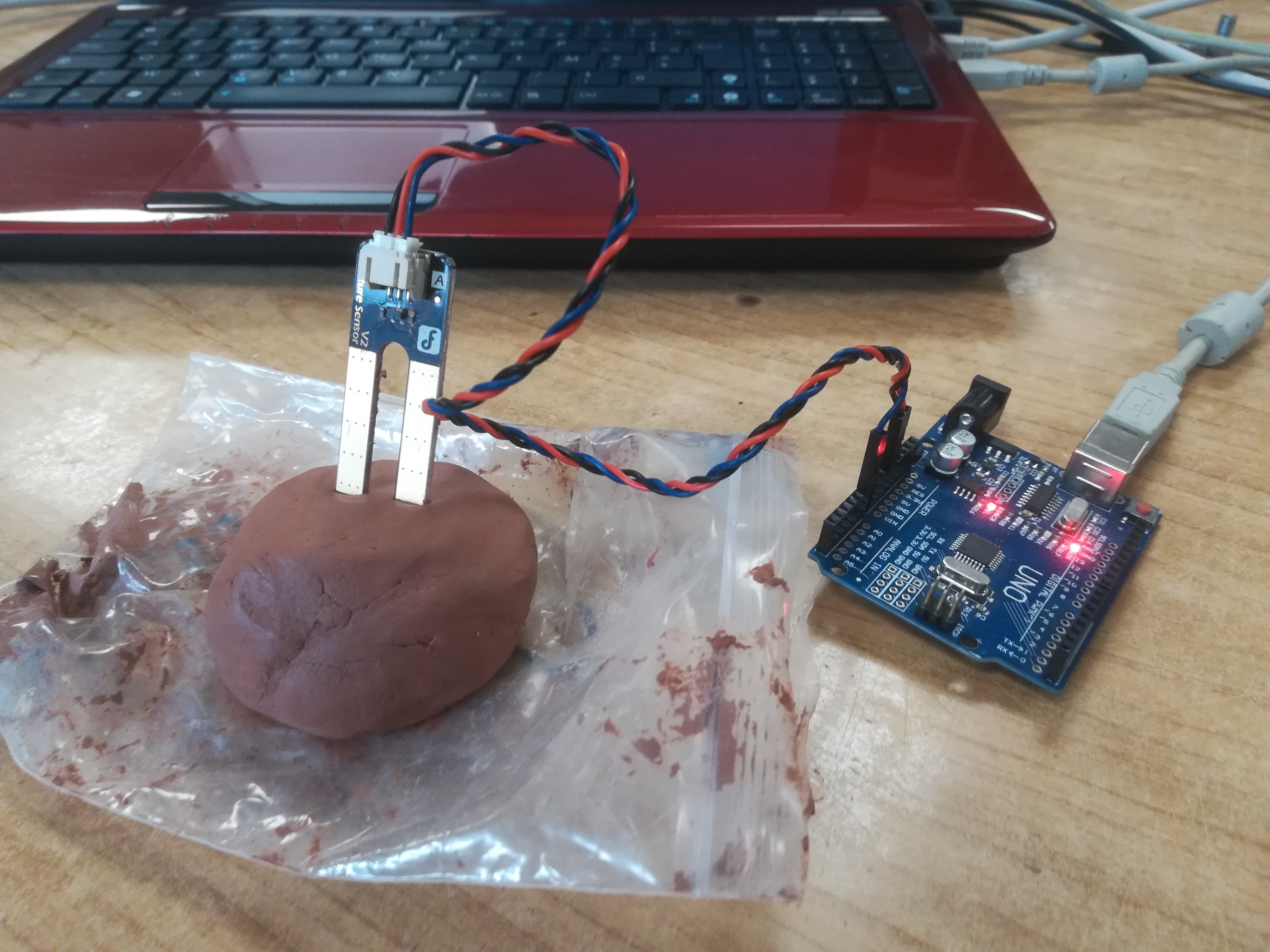

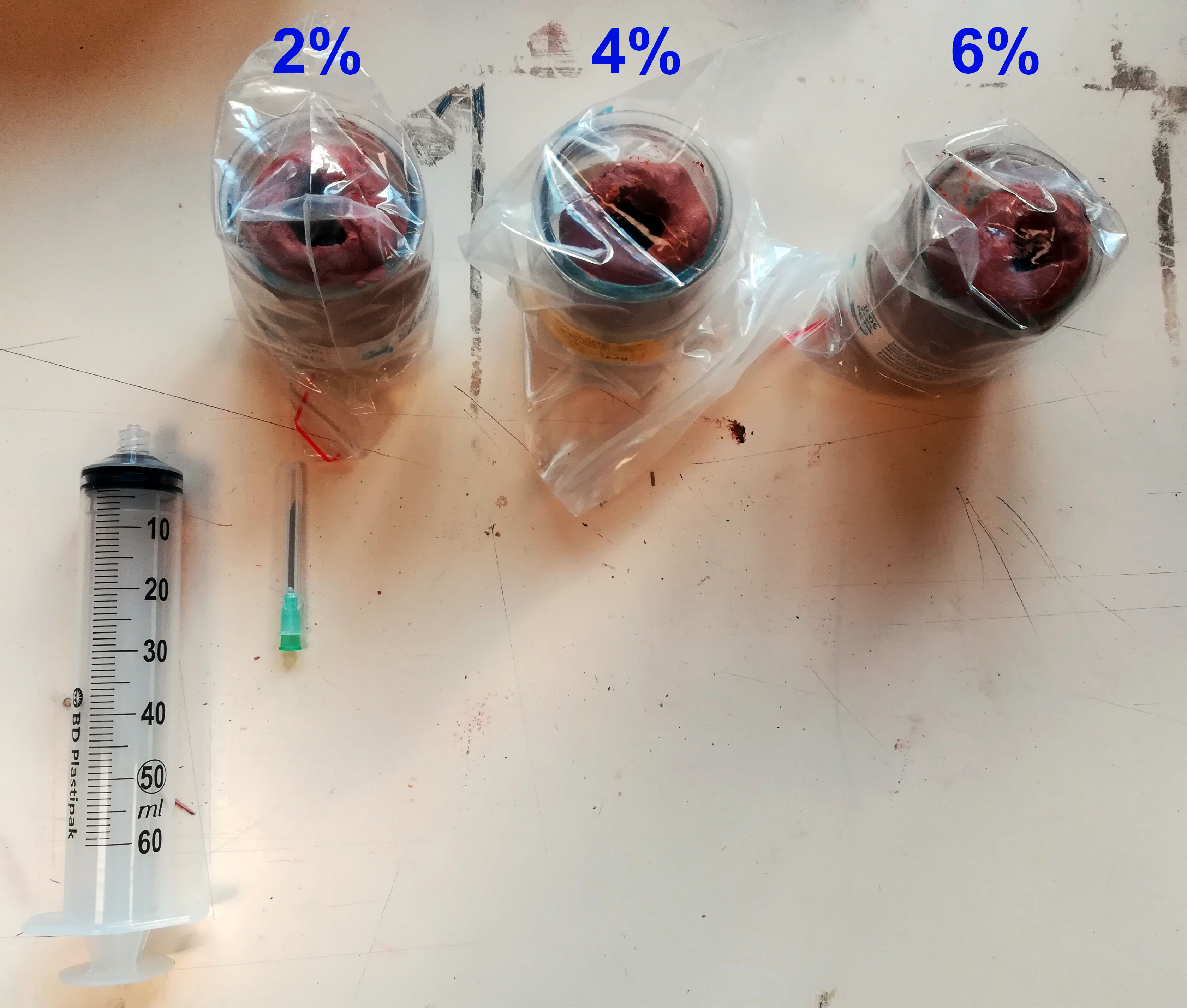

Pour trouver l'argile idéale, je fais 4 préparations avec 2%, 4%, 6% et 8% d'apport en eau (en massique). J'ai l'idée de mesurer le taux d'humidité dans l'argile avec un capteur d'humidité lu par une carte arduino uno. Le moniteur série de l'IDE arduino me permet de visualiser en temps réel la valeur de la mesure. Je fais 10 mesures par boule d'argile en changeant de place le capteur à chaque fois. Les résultats ne sont pas concluants ni même exploitables... La valeur de la mesure ne fait que décroitre entre le moment où le capteur est placé et 60 secondes plus tard. De plus il n'y a pas de différence notable entre les différentes argiles... J'abandonne donc totalement cette méthode de caractérisation.

La méthode de caractérisation idéale serait par la viscosité. Malheureusement déterminer la viscosité de l'argile sans matériel de qualité est très complexe, outillage couteux. Il y a cependant une autre méthode plus accessible, en utilisant une seringue graduée, mesurer le volume d'argile expulsé en fonction du temps sous charge constante (débit volumique). L'idée ensuite est de déterminer une plage de débit volumique pour laquelle l'argile est valide pour l'impression. Je n'ai pas eu le temps de mettre ceci en place.

Je me contente d'utiliser une seringue transparente de 60ml. Je la remplis avec mes différentes compositions d'argiles et je pousse à la main afin de déterminer la "meilleure" argile en terme d'efforts à fournir, de tenue et d'état de surface.

Voici un tableau récapitulatif des observations faites:

| Pourcentage d'eau | Equivalent en masse | Observations |

|---|---|---|

| 2% | 3g | Très dur à extruder. Fil dur, peu malléable et sèche très vite. Pas d’adhérence entre les couches |

| 4% | 6g | Dur à extruder. Fil un peu dur, pas suffisamment malléable et sèche trop vite. Légère adhérence entre les couches |

| 6% | 9g | Facile à extruder. Fil malléable qui accroche bien aux couches inférieures |

| 8% | 12g | Encore plus facile à extruder. Fil lisse qui accroche très bien aux couches inférieures |

| 10% | 15g | De plus en plus facile à extruder. Fil lisse qui accroche très bien aux couches inférieures |

| 12% | 18g | Pas d’amélioration notable, toujours très facile à extruder. Fil lisse qui accroche très bien aux couches inférieures |

La meilleure argile est celle contenant entre 10% et 12% d'eau. Je refais donc la mesure de couple avec celle-ci. Entre temps, la buse de la seringue à été changée (usinée alu), avec un trou en sortie d'un diamètre de 1mm. La tige filetée est maintenant une tige fileté M10. Lors de la manipulation, je sens que ça force de plus en plus au serrage. Je décide d’arrêter et de tout démonter avant que quelque chose casse. Je remarque que de l'eau "s'est formée" dans le goulot d'étranglement en alu. L'argile s'est en quelques sorte essorée.

Je décide alors de repercer de la buse à 1,5mm. Maintenant l'argile sort très bien avec l'aspect souhaité et un couple mesuré de 4 N.m.

Calcul des forces mises en jeu¶

Kellermann et Klein¶

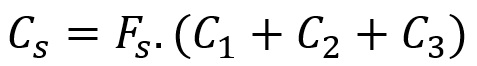

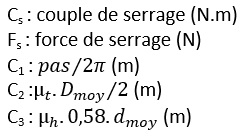

On peut calculer ou dumoins estimer la force générée par la tige filetée en fonction du couple appliqué en utilisant la relation de Kellermann et Klein:

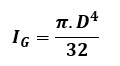

Charge critique d'Euler (Limite au flambement)¶

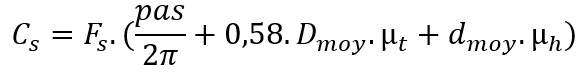

Lors des premières mesures de couple avec la seringue en PVC, l'argile était trop visqueuse. En forçant la vis à tourner, j'ai dépassé la charge critique d'Euler, c'est à dire la force limite avant flambement de la vis.

On peut estimer cette force limite grâce à la relation de la charge critique d'Euler:

Avec:

E: Module d'Young (210GPa pour l'acier)

I G: Moment quadratique. C'est une section circulaire, je prends le rayon moyen de la vis soit 8,376mm.

Donc

L k: Longueur de l’objet multiplié par un coefficient dépendant des liaisons de l’objet.

Nous avons les liaisons encastrement-rotule. Cette combinaison correspond à :

L k = 0,699.L

L : Longueur de la zone de flambement

0,699 étant le coefficient correspondant à la combinaison encastrement-ponctuelle

Source : https://fr.wikipedia.org/wiki/Filetage_m%C3%A9trique

Tableau récapitulatif des valeurs obtenus:

| Vis | Diamètre | Fe | Equivalent en kg |

|---|---|---|---|

| M8 | 6,647 | 2950N | 300kg |

| M10 | 8,376 | 7437N | 758kg |

| T8 | 2522N | 257kg |

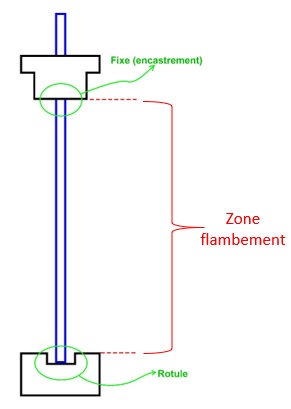

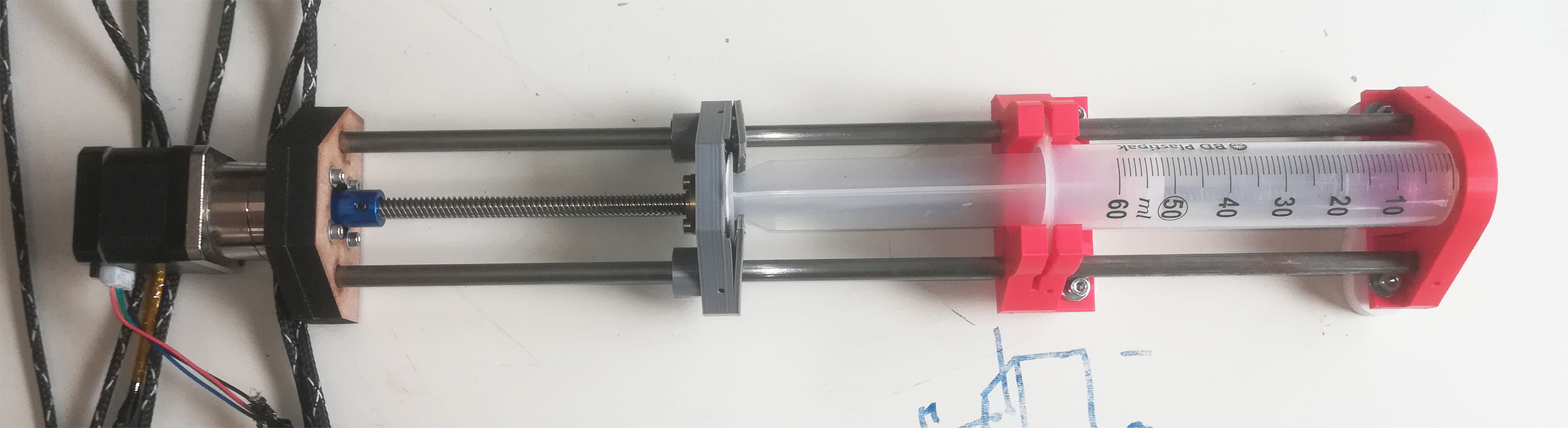

Système mini extrudeuse (avec seringue 60ml)¶

Je choisis de réaliser les premiers tests avec l'argile à 8% d'eau, je conçois un système permettant d'utiliser la seringue de 60ml en tant qu'extrudeuse. Je fais la CAO du système sous FreeCad. Les pièces sont ensuite fabriquées à l'imprimante 3D.

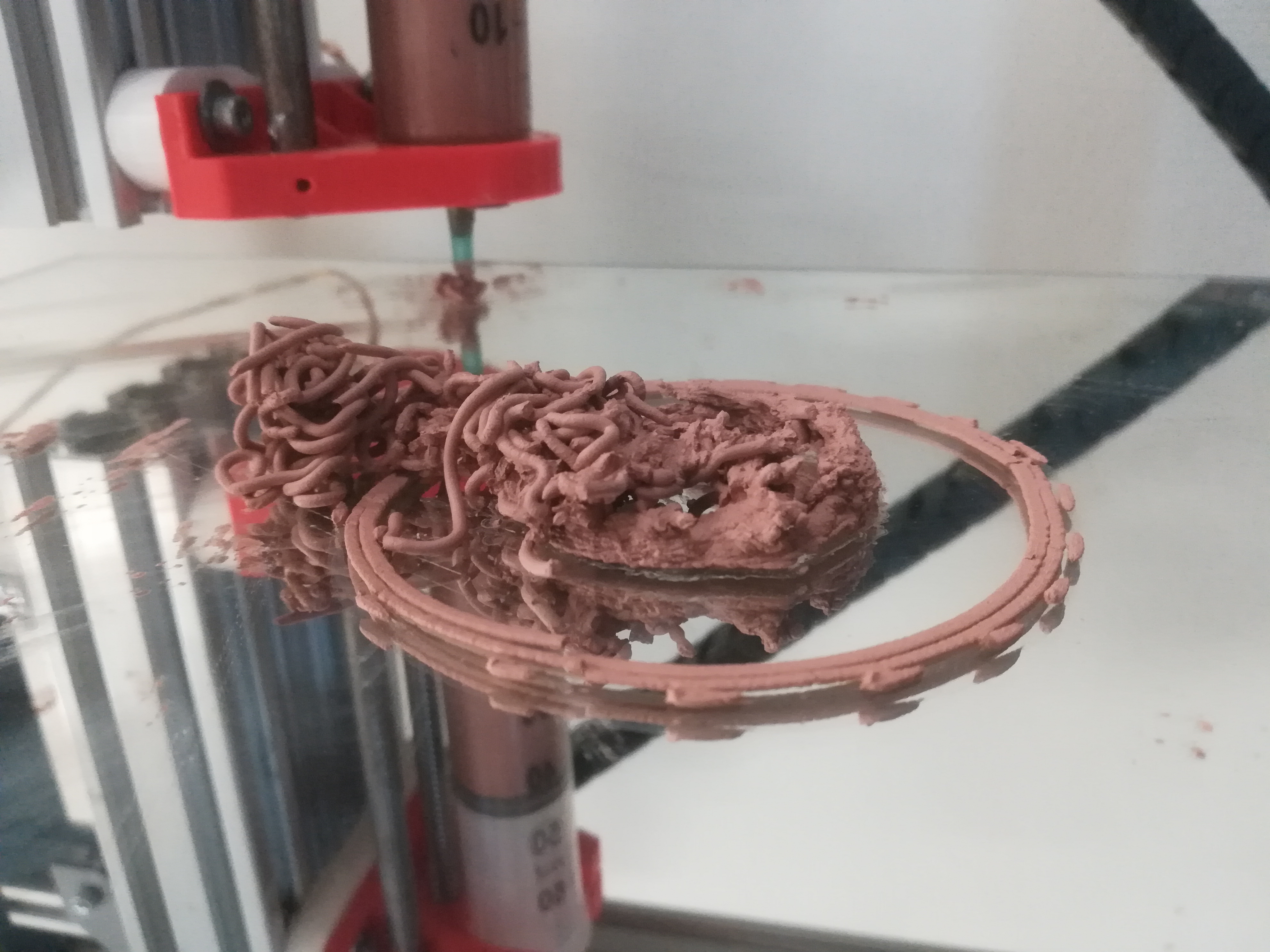

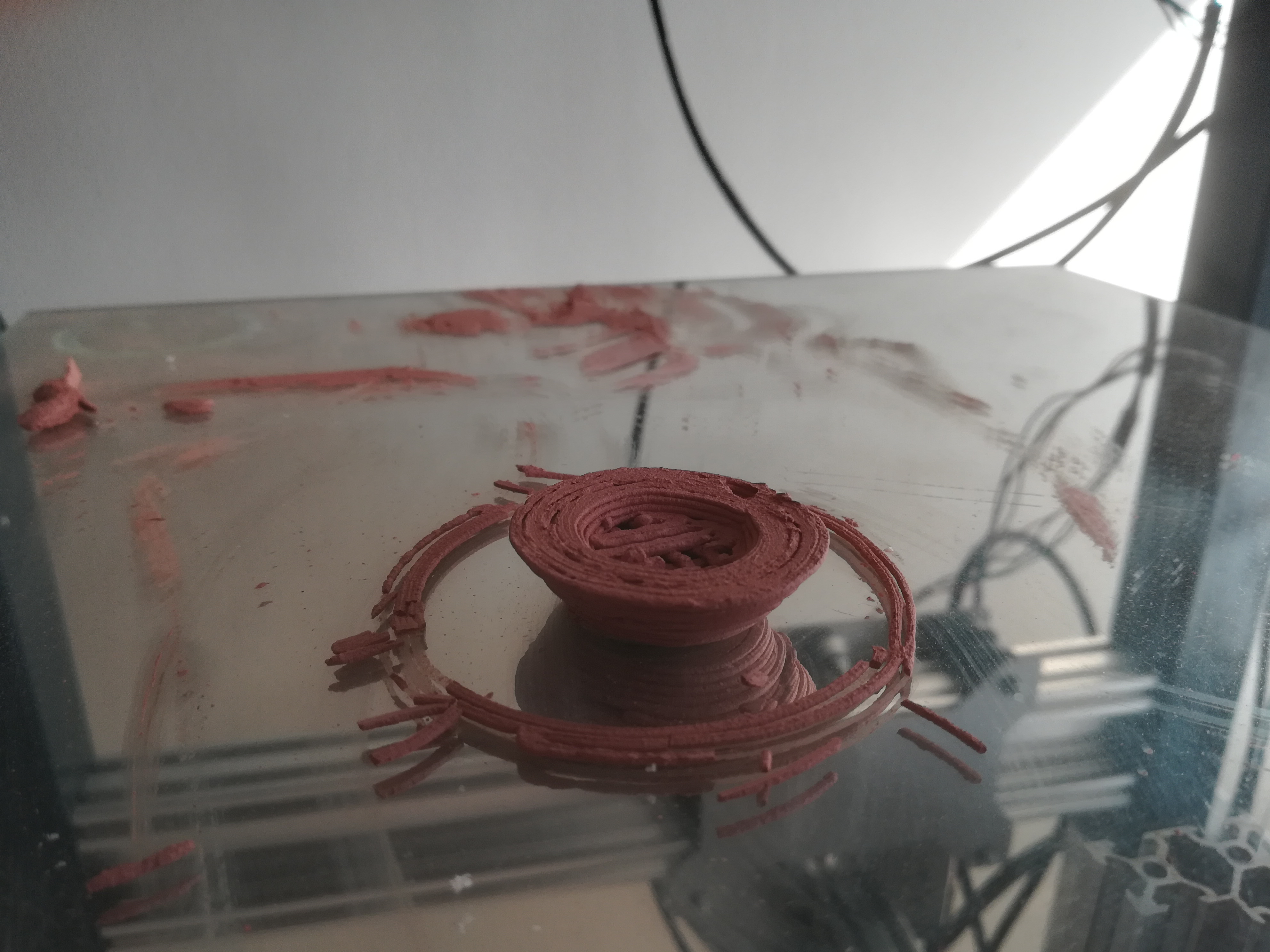

La vis trapézoïdale chargée d'entrainer le piston de la seringue a un pas de 8mm/tour, ce qui est grand. En effet quand la vitesse de l'extrudeuse augmente, le moteur broute, et ce, même à vide. Il y a deux possibilité: soit choisir une vis avec un pas plus fin, soit changer le moteur. Je remplace en premier lieu la vis qui a un pas de 1mm/tour. Cela permet avec un même couple de multiplier la force exercée sur le piston par 8. Cela fonctionne très bien à vide mais fini par brouter quand la seringue est chargée... Je remplace alors le moteur (Nema 17) par le même ayant un réducteur 1:5 intégré. Ma vitesse de rotation est divisée par 5 mais mon couple est multiplié par 5. Je peux alors remettre la première vis. Pour continuer dans les améliorations, je repense toutes les pièces de mon système de manière à supprimer au maximum le porte-à-faux entre l'axe de la vis et l'axe du piston. L'argile sort maintenant comme il se doit et j'en profite pour faire un test d'impression (une bolinette, c'est un petit bol). La première couche se passe bien mais un problème électrique a fait que l'impression a échoué. (Décalage sur l'axe Y)

Après vérification des branchements, j'ai refais un test qui a fonctionné. (Pièce non fini car plus assez d'argile dans la seringue)

Système déporté¶

Une petite seringue c'est bien mais ça n'offre qu'une petite capacité... Il faut faire évoluer ce système. L'idée de base est de déporter le système car l'argile est trop lourde pour être déplacée par les axes de l'imprimante et cela peu causer des soucis surtout dans les phases d'accélération. Il s'agit maintenant d'une cartouche qui sera reliée à la buse, qui elle sera fixée sur l'axe Z de l'imprimante, par un tuyau en PTFE Ø10mm.

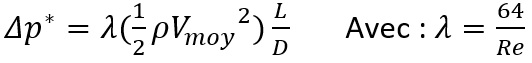

Perte de charges¶

L'argile est un fluide qui va se déplacer dans un tuyau à section constante. Cependant les pertes de charges font que la pression en sortie de tuyau sera inférieure à celle en entrée.

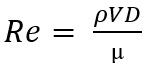

Le nombre de Reynolds permet de déterminer si un écoulement est laminaire ou turbulent:

|

ρ= Masse volumique du fluide (Kg/m 3) |

| V= Vitesse du fluide (m/s) | |

| D= Diamètre du tuyau (m) | Comme Re < 2000, écoulement laminaire. |

| µ= Viscosité dynamique |

Estimation de la perte de charge:

Remplacer par photo cartouche seule et photo tuyau ptfe

Remplacer par photo cartouche seule et photo tuyau ptfe

Cette cartouche est vendue avec un piston, mais celui-ci n'est pas conçu pour être tiré (seulement poussé). Il faut donc imaginer un système pouvant pousser/tirer le piston tout en autorisant la rotation de la vis trapézoïdale qui le pousse. La forme de l'intérieur de la tête de piston est telle qu'on peut y emboiter un assemblage de pièces qui va pouvoir résoudre le problème.

Mette une butée double effet et modifier le hachurage.

La pièce 1 vient s'encastrer en force, à l'aide d'un étau par exemple, dans la tête de piston (5). La butée (4) se place autour de la pièce (2) et est maintenu en position sans préchargement à l'aide de la vis (6).

Pour ce genre d'application cette butée n'est pas adaptée. En effet il s'agit ici d'une butée simple effet conçue pour subir des charges dans une seule direction. Il faudrait plutôt implanter une butée double effet conçue pour subir des charges dans les 2 directions

L'ensemble butée-pièce(2) vient se placer dans l'intérieur de piston, puis est bloqué par la pièce (3), elle même tenue par 4 vis. La vis trapézoïdale peut maintenant pousser le piston sans l'entrainer en rotation.

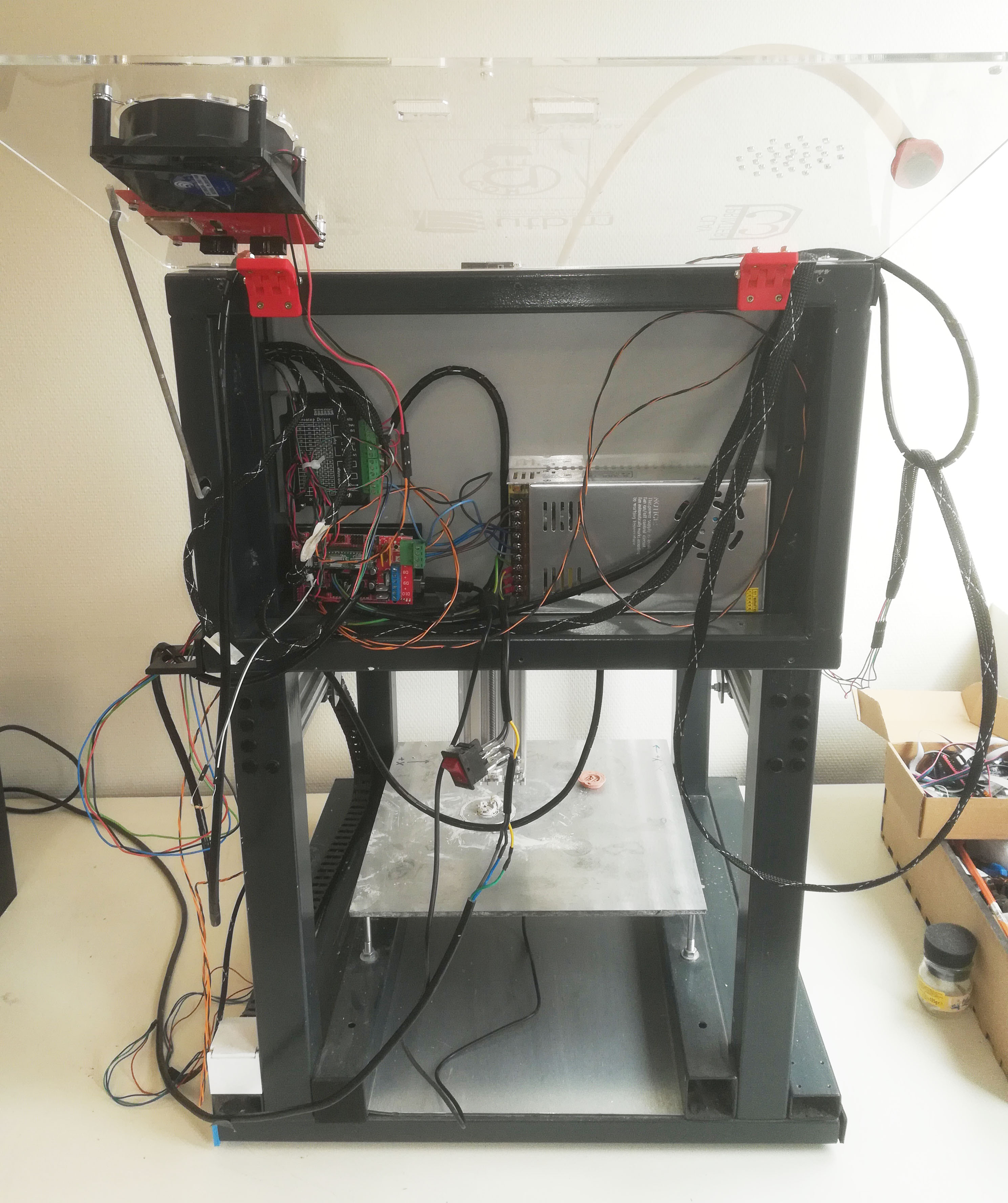

Support pour la cartouche¶

La cartouche doit être maintenue dans un support de manière à ce que le piston puisse être comprimé. La collerette à l'ouverture permet de la bloquer. La vis trapézoïdale est entrainée par un moteur pas à pas nema23 avec réducteur 1:15 intégré. Le nema23 est guidé en translation par des roulement linéaire LM8UU montés sur deux tiges lisses reliées aux tiges filetées. Ainsi, le moteur avance en même temps que le piston.

Les pièces du montage sont pour certaines imprimées 3d et découpées laser pour d'autres.

Le nema23 est contrôlé en tant qu'extrudeuse via un driver TB6600 lui même branché sur la carte Ramps

Extrudeuse à vis sans fin¶

Afin d'avoir un maximum de contrôle sur l'écoulement de l'argile en sortie de buse, il est nécessaire de concevoir une extrudeuse à vis sans fin, en s'inspirant des méthodes d'injection plastique industrielles.

Le logiciel de l'imprimante (Marlin) ne permettant pas de gérer deux extrudeuses indépendamment, l'extrudeuse est branchée sur le driver TB6600. Le nema23 et l'extrudeuse tourne donc en même temps.

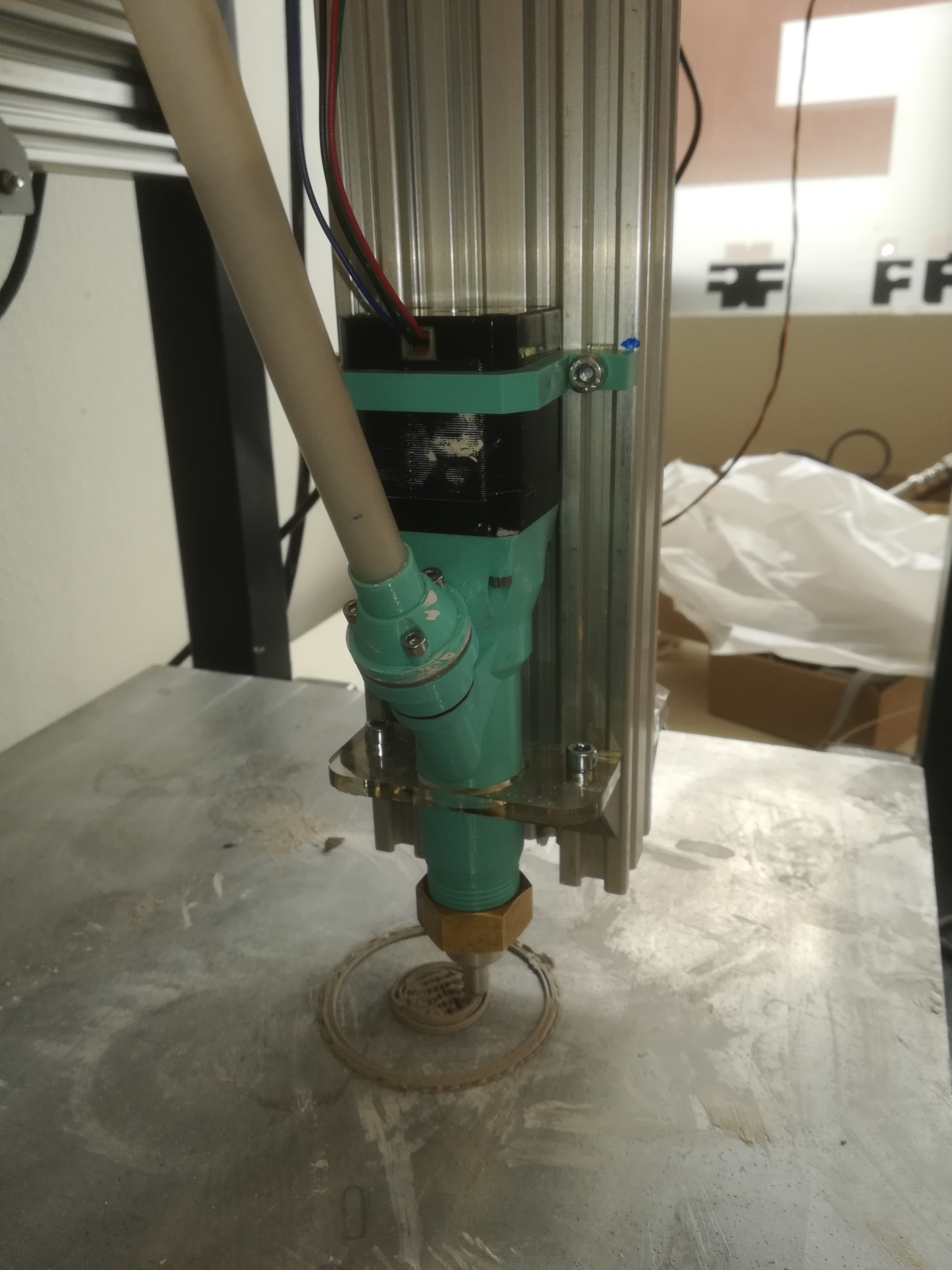

Le corps de l'extrudeuse est réalisé à l'imprimante 3D. Il se visse directement sur le nema17. L'axe du moteur est couplé à la vis sans fin grâce à un coupleur 5-8. La vis sans fin n'est pas en contact direct avec le plastique, elle tourne dans un tube en acier (très aimé par la rouille) qui s'enfonce en force dans le corps de l'extrudeuse. La buse, usinée en aluminium, se place en bout d'extrudeuse et est bloqué par un écrou M23 en laiton de plomberie. L'étanchéité entre la buse et le corps est réalisé par un joint en carton découpé laser. Pour éviter que l'argile vienne s'installer dans les roulements du moteur, je créer une pièce entre le moteur et le coupleur qui assurera l'étanchéité entre le corps et cette pièce et entre cette pièce et l'axe moteur.

| Légende |

Cela génère un problème: le driver ne fourni pas assez de puissance pour faire tourner les deux moteurs. En effet dès que l'argile arrive dans l'extrudeuse le moteur broute de par le manque de puissance (Pour preuve, si le nema23 est débranché l'extrudeuse tourne normalement).

Ce test a été fait avec une nouvelle argile, de l'argile kaolinite. Elle est sous forme de poudre, il faut donc la préparer. Les proportions sont 500g d'argile pour 300g d'eau (350g d'eau, c'est trop et 300 reste limite. Il faut encore diminuer la quantité d'eau)

Ce problème m'a permis de comprendre quelque chose. Pour que l'extrusion se déroule correctement, il est inutile que les deux moteurs tourne en même temps ou qu'ils tournent indépendamment à des vitesse définies. Il suffirait de maintenir une pression constante dans la seringue, par mesure de déformation. De cette manière le flux d'argile en sortie de buse serait géré par la vis sans fin exclusivement. Elle agit comme un bouchon et l'argile ne sortira que si elle tourne.

Mémoire de stages et améliorations futures¶

Le mémoire de ce stage est disponible dans le fichiers ci-dessous : Memoire_M1GM_Baron_Theo.pdf. De même, le document améliorations.pdf contient une liste de d'améliorations potentielles à étudier.