Conception du produit¶

- Contenu

- Conception du produit

- Le système de motorisation et de guidage du contrepoids :

- Les fixations et mode de fabrication des pièces d'usures :

- Mode transport :

- Alimentation du moteur :

- Mode d'assemblage pour moyenne série :

- Matériaux & MEF

- Système de sécurité contre le glissement du plateau.

- Calculs de la masse du contrepoids.

La conception du modèle 5 de la balance Openbeelab, a été faite début 2024.

Vous trouverez ici tous les choix techniques effectués durant la conception, et les arguments de choix en lien avec le cahier des charges du modèle 5.

Pour visualiser l'ensemble des solutions techniques, voici un FAST de créativité :

Le schéma de principe de la balance est le même que celui de la balance 4 (voir Historique_des_versions ).

Le système de motorisation et de guidage du contrepoids :¶

Pour le système de guidage du contrepoids, nous avons cherché plusieurs solutions pour nous permettre de choisir la plus appropriée. Le tableau ci-dessous nous à permis de choisir la solution du moteur en bout de balancier avec une vis trapézoïdale et une glissière.

NB : échelle croissante : -- - = + ++

| Tableau des critères des solutions de guidages du contrepoids | |||

| Solutions | Courroie crantée avec le moteur/driver | Vis trapézoïdale avec le moteur/driver en bout | Vis trapézoïdale avec le moteur/driver qui se déplace |

| Symétrie de poids | - | + | ++ |

| Moteur sur le côté du bras01 pour entraîner la poulie de la courroie (Solution ? Refaire symétrie de poids avec les alimentations du moteur) | Moteur en bout du bras pour faire tourner la vis | Moteur translate sur l'axe de symétrie du bras01 | |

| Encombrement | - | ++ | + |

| Les poulies et la courroie prennent beaucoup de place | Système qui prend le moins de place | Le moteur se déplace dans le bras | |

| Hyperstatisme | + | = | - |

| La courroie permet de rattraper les défauts de fabrication en x et y. Pas de problème de parallélisme. Mais besoin d'un tendeur de courroie, selon le système besoin d'une grande précision de fabrication. | Besoin de parallélisme entre la vis et l'arbre qui soutient la douille à billes. Problème réglé si le guidage à billes sur la vis directement. | Besoin d'une grande précision de parallélisme entre l'arbre et la vis et danger de flexion de la vis en la fixant, ce qui entraînerait des frottements trop important dans l'écrou. | |

| Alimentation du moteur | ++ | + | - |

| Simplicité, car moteur fixe et possibilité d'avoir les alimentations sur le bras01 | Simplicité, car le moteur est fixe, manque de place pour intégrer les alimentations sur le bras. | Complexité car moteur mouvant. | |

| Transmission signal | - | + | = |

| Impossibilité d'avoir une carte sur le moteur, car trop encombrant et lourd, donc besoin de faire passer le signal avec une bonne précision par les pointes. | Possibilité d'avoir une carte sur le moteur et un encodeur donc besoin plus faible de faire passer le signal par les pointes | Complexité car moteur mouvant. | |

| Maintenance | ++ | - | - |

| La courroie, les roulements sont des pièces peut cher et facilement changeable, support roulement en impression 3D comme petits roulements | si la vis prend un coup, il faut la changer entièrement | Idem pour la vis | |

| Couple/perte de pas | + | ++ | + |

| Il peut y avoir un effet de flèche sur la courroie | Si la liaison entre la vis et le moteur est fiable | Si le moteur est assez puissant | |

| Coût de fabrication & montage | = | = | - |

| Composants pas cher, mais complexité lors du montage car beaucoup de pièces et besoins de régler la tension de la courroie. | Mécanisme plus cher que la courroie, mais simplicité de montage | Mécanisme cher | |

| Coût moyenne série | - | + | = |

| Beaucoup de montage dans un petit espace | Peu de pièces | Parallélisme compliqué | |

| Coût pour la grande série | - | + | + |

| Beaucoup de montage dans un petit espace | Peu de pièces | possibilité d'usinage grande série d'outils de montage pur assurer le parallélisme | |

Solution choisie :¶

| Choix de la Solution : moteur en bout de bras + vis trapézoïdale | Le moteur en bout de bras est la solution qui est la plus simple à installer sur le bras et c'est le bon compromis pour le coût entre l'implantation et le coût d'achat | ||

Les fixations et mode de fabrication des pièces d'usures :¶

De manière générale, nous considérons que ce sont les parties pointues qui s'useront, pas les lieux d'appuis, nous choisissons donc de rendre changeables seulement les pièces pointues.

Sur une des moitiés symétriques de la balance, il y a 3 sortes d'appuis différents :

- Bâti/Bras1/Plateau et Bâti/Bras2/Plateau :

La pièce d'appui est liée au bras, soit elle est soudée, soit elle est moulée en même temps que le bras.

| Tableau de recherche de solution pour la forme de la pièce pointue. | ||

| Solutions | Avantages | Inconvénients |

pointe en découpe laser  |

Adapté à toutes taille de série | |

Couteaux sur équerre  |

Simple à faire dans un atelier | Peu compatible avec moyenne et grande série |

| Tableau de recherche de solution pour l'attache des pièces pointues. | ||

| Solutions | Avantages | Inconvénients |

| Boulonné au cadre | facilement changeable montable par les apiculteurices | beaucoup de manutention en grande série |

| Imbriqué dans le cadre et maintenu par un élastique ou un fil | Rapide à monter | Complexité et étapes supplémentaires sur le cadre |

- Bras1/Bras2 :

La pièce d'appui est liée au bras02, soit elle est soudée, soit elle est moulée en même temps que le bras.

| Tableau de recherche de solution pour forme des pièces pointues. | ||

| Solutions | Avantages | Inconvénients |

| Pointes en découpe laser !{width:15%}clipboard-202401121012-osmxc(1).png! | Adapté à toutes taille de série | |

| Couteaux clou | moins de matière | MIP et MAP |

| Tableau de recherche de solution pour l'attache des pièces pointues. | ||

| Solutions | Avantages | Inconvénients |

| Boulonné au cadre | facilement changeable montable par les apiculteurices | beaucoup de manutention en grande série |

| Imbriqué dans le cadre et maintenu par un élastique ou un fil | Rapide à monter | Complexité et étapes supplémentaires sur le cadre |

- Bras1/Balancier/Bâti :

| Tableau de recherche de solution "où se trouve les pièces d'appuis" | ||

| Solutions | Avantages | Inconvénients |

| Appuis sur le Bras01 | Une seule pièce à changer et bras01 déjà avec montage | Changement des deux pointes d'un coup |

| Appuis sur cadre et Bras02 | Possibilité de changer une seule pointe | Deux pièces montables/démontables |

| Tableau de recherche de solution pour la forme des pièces pointues. | ||

| Solutions | Avantages | Inconvénients |

Pointe en découpe laser  |

Adapté à toutes taille de série | |

Couteaux sur équerre  |

Simple à faire dans un atelier | Peu compatible avec moyenne et grande série |

| Tableau de recherche de solution pour l'attache des pièces pointues. | ||

| Solutions | Avantages | Inconvénients |

| Boulonné au cadre | facilement changeable montable par les apiculteurices | beaucoup de manutention en grande série |

| Imbriqué dans le cadre et maintenu par un élastique ou un fil | Rapide à monter | Complexité et étapes supplémentaires sur le cadre |

Solution choisie :¶

- Pointes en découpe laser, cela nous permet d'avoir différents types de couteau dans un même usinage.

- Boulonnage des pointes sur leurs supports, c'est la solution la plus durable, et l'on peut envisager un montage en fin de chaîne de production ou bien par les apicultrices directement.

- Le Bras01 seras porteur des deux pointes, cela fait moins de pièce à boulonner.

Mode transport :¶

Il faut trouver une solution pour pouvoir transporter la balance en un seul morceau, sans que les pointes ne touchent, avec le moins de manipulation possible.

Les problématiques du mode transport sont :- Le mécanisme ne doit pas gêner lors du fonctionnement normal de la balance.

- Pas de pièces détachables.

- Permettre d'avoir la balance en un seul morceau.

- Soulager les pointes du poids de la ruche.

- Avoir deux poignets à l'horizontale en mode transport.

- Arbre à came traversant la balance : seulement la place au-dessus des bras, car sinon l'arbre gêne lors du fonctionnement de la balance. Le problème d'être au-dessus, est que c'est difficile d'assurer que le poids de la ruche ne repose pas sur les bras.

- Beaucoup d'idée avec des pièces a rajouter, mais cela n'est vraiment pas optimal, car si les apiculteurices ont oublié la pièce iels n'iront jamais la rechercher.

- Une poignée de chaque côté fixé en pivot sur le bâti, avec un fils épais pour soulever les bras 1 et 2 : Ce système permet de soulever les bras et de garantir que le poids de la ruche n'est pas sur les pointes.

La Solution que je vais développer est la solution avec les poignées et les fils épais.

Les poignées vont se caler dans des crochets sur le plateau, elles sont en liaison pivot avec le bâti.

La liaison pivot se fait avec boulon pas trop serré, comme les vieux loquets de porte.

| Tableau de choix pour l'emplacement des poignets. | ||

| Solutions | Avantages | Inconvénients |

| Solution 1 : intérieur de la balance. | Ne dépasse pas, facilite le rangement, esthétisme | Visibilité compliqué du verrouillage ou non du mode transport. |

| Solution 2 : extérieur de la balance. | Très bonne visibilité du verrouillage ou non du mode transport | Forme, la poignée peut moins se replier |

| Choix de la solution 2 : Extérieur de la balance | On choisi cette solution, car l'on peut faire la poignée sur le même plan 2D que le crochet, avec un trou dans la tôle. Cela ne dépasse pas la largeur du dépassement du toit des ruches. | |

On risque d'avoir un problème de stabilité si l'on utilise seulement deux cales pour le mode transport. Il en faudrait 4 pour avoir une bonne stabilité lors du transport.

| Tableau de solution pour les poignets. | ||

| Solutions | Avantages | Inconvénients |

| Crochet | Simplicité d'utilisation | Trouver une forme qui permet de verrouiller le crochet |

Plaque de métal avec une grenouillère  |

Visibilité de la fermeture, simplicité, facile à trouver dans le commerce | Plusieurs pièces |

| Crochet avec goupille | Simplicité d'utilisation | trouver une bonne forme, perte de la goupille |

Pour le mode transport je choisi la solution avec quatre grenouillères et des cales avec un fils pour soulever le bras2.

La poignée peut être découpée à la laser.

Pour la fixation des fils se fait grâce à des trous pour passer le fil puis le tordre. Nous n'avons pas besoin de plus les fixer que cela.

Alimentation du moteur :¶

Un manque de précision de mesure est liée à la gène des câbles d'alimentations du moteur, nous allons donc essayer de les faire passer par des pointes au niveau des pointes du balancier. Pour cela il faut rajouter 4 à 6 pointes en cuivre, avec un moyen de centrage pour les aligner. Il faut également une isolation entre les pointes et les contre-pointes pour réussir à transmettre les informations.

Pour avoir juste à faire passer l'alimentation, nous mettons la carte de commande du moteur sur le dos du moteur. La fourche optique est donc sur le balancier et non sur le bâti.

Nous avons donc juste besoin des deux pointes en inox du balancier.

Mode d'assemblage pour moyenne série :¶

Pour choisir le mode d'assemblage, nous avons utilisé un tableau pour nous permettre de visualiser la meilleure solution.

| Tableau de choix de la méthode d'assemblage des pièces dites "sans usure". | ||||||

| Critères | CR1 | CR2 | CR3 | CR4 | CR5 | TOTAL |

| coef. critère | 3 | 2 | 1 | 1 | 3 | 10 |

| Méthode 1 : Soudage | 3 | 1 | 3 | 3 | 2 | 23 |

| 9 | 2 | 3 | 3 | 6 | ||

| Méthode 2 : Boulonnage | 1 | 2 | 1 | 2 | 1 | 13 |

| 3 | 4 | 1 | 2 | 3 | ||

| Méthode 3 : Rivetage | 3 | 3 | 1 | 1 | 1 | 21 |

| 9 | 6 | 1 | 3 | 2 | ||

| MOYENNE | 19 | |||||

CR1 : Temps au montage

CR2 : Facilité du montage

CR3 : Nombre de pièces

CR4 : Maintient dans le temps

CR5 : Coût

Solution choisie :¶

| Choix du décideur·se : Méthode 1 Le soudage | Justification : Pour une moyenne série, le plus approprié car rapide et solide. | ||||

Matériaux & MEF¶

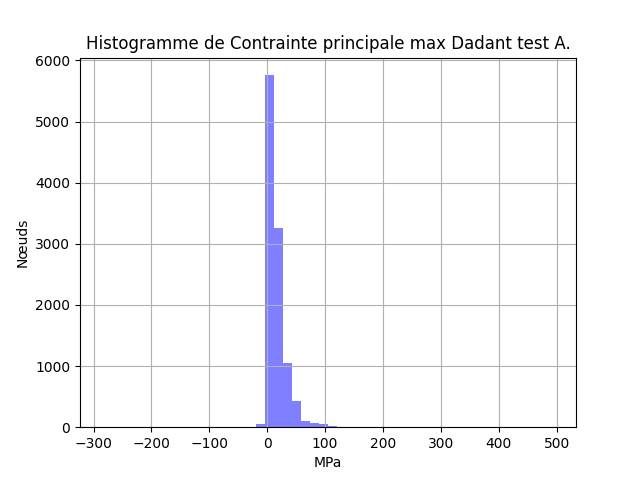

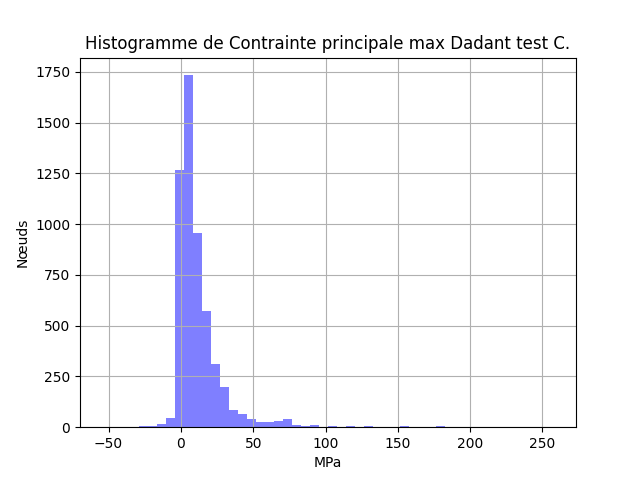

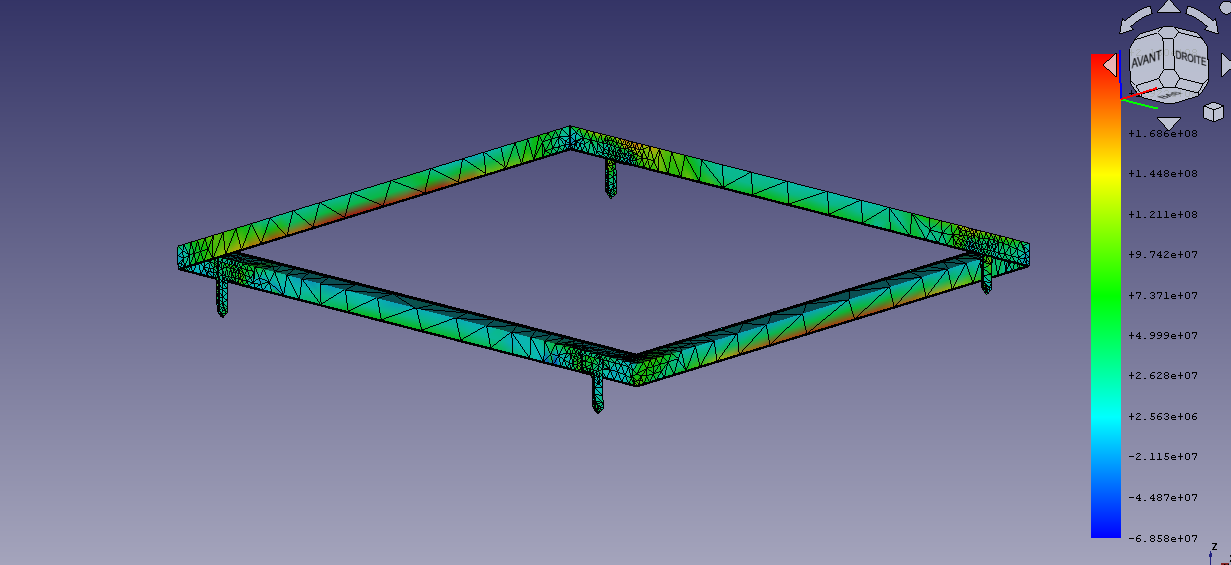

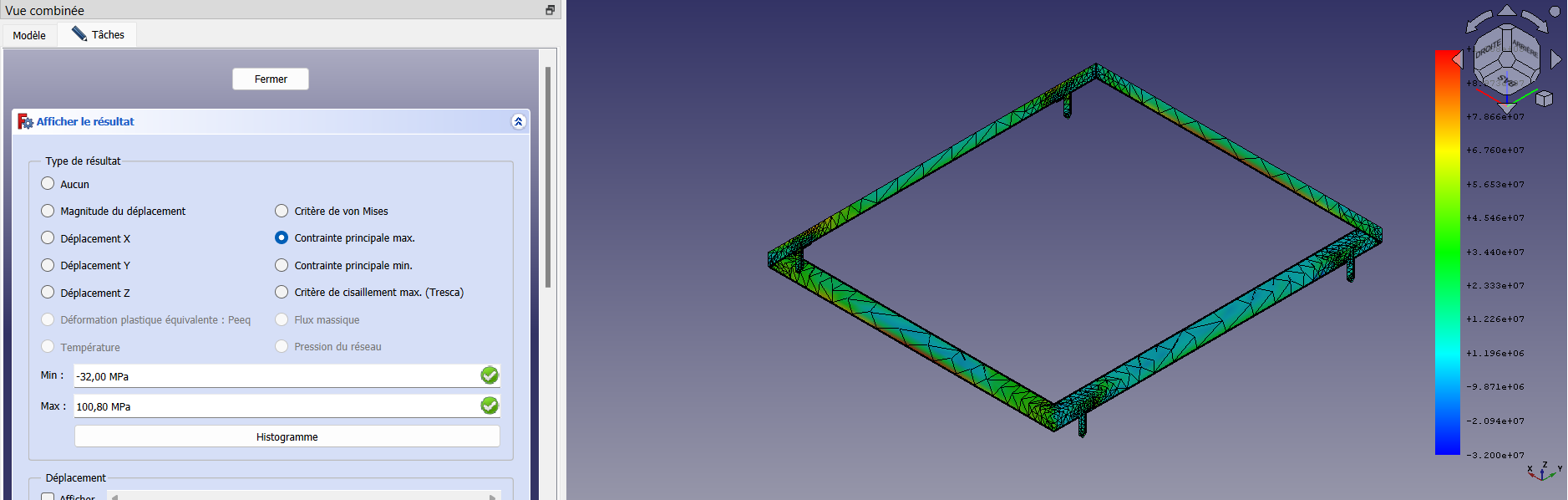

Pour le choix des matériaux, nous avons fait des études d'éléments finis (MEF) pour dimensionner les épaisseur suivant le matériau du cadre.

Les pointes sont en acier inoxydable pour résister aux milieux ambiants et cela convient bien à la découpe laser.

Pour les cadres et les bras de la balance, plusieurs solutions sont possibles :

| Tableau d'avantage et inconvénients des différents matériaux pour la structure de la balance. | ||

| Matériaux | Avantages | Inconvénients |

| Aluminium | Poids | Pile électrolytique avec inox, coût |

| Acier classique | Oxydation, résistance au efforts | Poids |

Pour valider les matériaux, je vais faire plusieurs tests, avec une ruche de 150 kg soit une charge de 1 500 N sur le plateau. Les tests sont faits avec seulement le plateau de la ruche, car c'est celui-ci qui dimensionne.

Une ruche de 150 kg représente seulement 3 % des ruches.

- Test A : inox/Alu, épaisseur : 2 mm,

- Test A Dadant : les contraintes maximums sont situées au niveau des pointes, la contrainte maximale est de 500 Mpa. Les contraintes sur le cadre les plus élevées sont de 50 Mpa et la majorité des contraintes sont de 35 Mpa. La limite élastique de l'aluminium se situe autour de 40Mpa, donc elle est dépassé à certains endroits.

- Test A Dadant : les contraintes maximums sont situées au niveau des pointes, la contrainte maximale est de 500 Mpa. Les contraintes sur le cadre les plus élevées sont de 50 Mpa et la majorité des contraintes sont de 35 Mpa. La limite élastique de l'aluminium se situe autour de 40Mpa, donc elle est dépassé à certains endroits.

- Test B : Inox/Acier, épaisseur : 2 mm,

- Test B Dadant : les contraintes maximums sont situées au niveau des pointes, la contrainte maximale est de 280 Mpa. Les contraintes sur le cadre sont autour de 28 Mpa, la limite élastique de l'acier étant de 235 Mpa, on est très loin de cette limite.

- Test B Dadant : les contraintes maximums sont situées au niveau des pointes, la contrainte maximale est de 280 Mpa. Les contraintes sur le cadre sont autour de 28 Mpa, la limite élastique de l'acier étant de 235 Mpa, on est très loin de cette limite.

- Test C : inox/Alu, épaisseur : 3 mm,

- Test C Dadant : les contraintes maximums sont toujours sur les pointes (270 Mpa). Les contraintes sur le cadre sont autour de 25 Mpa, loin de la limite élastique.

- Test C Dadant : les contraintes maximums sont toujours sur les pointes (270 Mpa). Les contraintes sur le cadre sont autour de 25 Mpa, loin de la limite élastique.

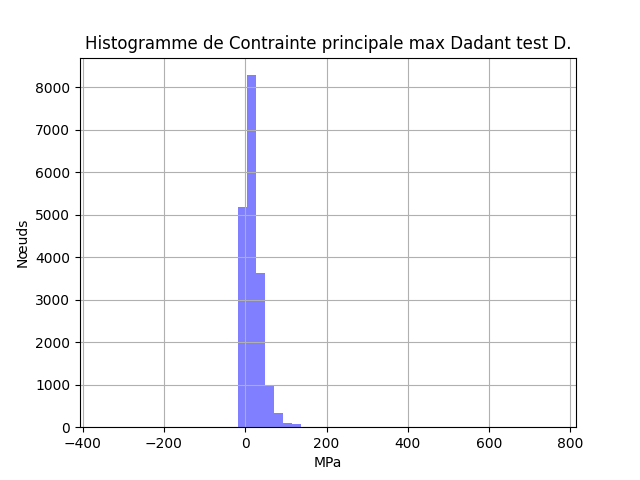

- Test D : Inox/Acier, épaisseur : 1.5mm,

- Test D Dadant : Les contraintes max sont toujours sur les pointes (780Mpa). Les contraintes du cadre sont autour de 50Mpa, on est loin de la limite élastique de l'acier.

- Test D Dadant : Les contraintes max sont toujours sur les pointes (780Mpa). Les contraintes du cadre sont autour de 50Mpa, on est loin de la limite élastique de l'acier.

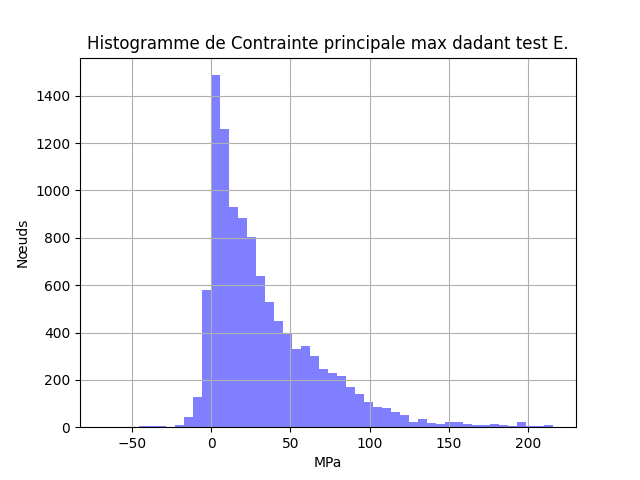

- Test D : Inox/Acier, épaisseur : 1.5mm,

- Test D Dadant : Les contraintes maximum sont sur le cadre, elles sont de 216Mpa et la limite élastique est de 235mpa, donc cela résiste au effort d'une ruche de 150kg.

- Test D Dadant : Les contraintes maximum sont sur le cadre, elles sont de 216Mpa et la limite élastique est de 235mpa, donc cela résiste au effort d'une ruche de 150kg.

Conclusion :¶

- Dadant : L'acier étant environ 3 fois plus lourd et moins cher que l'aluminium, nous allons utiliser les réglages du test E ou il y a 3 fois moins d'acier qu'il y a d'aluminium sur le test.

- Pour les autres taille de ruches, nous faisons l'hypothèse que l'on trouve les mêmes résultats que pour la Dadant.

- Pour une ruche classique de 70kg durant la miellée, la contrainte max est de 100Mpa ce qui permet d'avoir un coefficient de sécurité. 70kg c'est le poids de la très grosse majorité des ruches pendant la miellée.

Système de sécurité contre le glissement du plateau.¶

Le plateau de la ruche peut se décaler suivant l'axe y, cela est très problématique. Je dois concevoir un système qui sécuriserait la balance.

| Tableau d'avantages et inconvénients des systèmes de sécurité | ||

| Solutions | Avantages | Inconvénients |

| Solution n°1 : barrière fixée rigidement au niveau des contre-pointes. | Peu être à l'intérieur des cadres, simples à ajouter, seulement 4 pièces | Souplesses des barrières |

| Solution n°2 : crochet entre les plateaux et les contre-pointes. | Simple et rigide | Ajout de beaucoup de pièces, calculer les distances pour le mode transport |

Solution choisie :¶

| Choix de la solution n°1 | Justification : c'est la solution la plus simple à installer sur la balance existante, car elle à un seul point d'accroche sur les contre-pointes. Et c'est une pièce qui peut se découper à la laser | |

Calculs de la masse du contrepoids.¶

Pour calculer la masse du contrepoids, nous devons faire des calculs de statiques. L'on peut décomposer les liaisons de la balance en trois parties.- Les contacts entre le plateau, le bras 1 et le bras 2 : Pour calculer les forces transmise aux bras, nous pouvons faire un PFS classique.

!{width:35%}!

Nous n'avons pas besoin de calculer les moments car les contacts sont des pivots

- Les deux bras 1 et 2 sont des leviers de deuxième classe : Pour calculer les forces transmises en bout de bras, nous devons utiliser les méthodes de calculs des leviers de deuxième classe.

Equation d'équilibre : Effort x Bras d'effort = Charge x Bras de charge

- Effort : la force appliquée au levier pour déplacer la charge

- Bras d'effort : la distance entre le point d'appui et le point où l'effort est appliqué

- Charge : le poids ou la résistance déplacée par le levier

- Bras de charge : la distance entre le point d'appui et le point où la charge est appliquée

!{width:35%}!

- Le balancier est un levier de première classe : Pour calculer la masse du contrepoids, nous devons faire un PFS classique pour les bras de levier.

!{width:35%}!

Pour nous permettre une facilité de calcul suivant la taille de la balance, voici une feuille de calcul : Tableur des calculs pour le contrepoids.ods